Haben Sie sich schon einmal gefragt, wie CNC-Werkzeuge für eine optimale Leistung ausgewählt werden? Bei der CNC-Bearbeitung ist die Auswahl der Schneidwerkzeuge entscheidend für Effizienz und Genauigkeit. Dieser Artikel befasst sich mit den Grundsätzen für die Auswahl der richtigen Werkzeuge und Schnittparameter und erörtert Faktoren wie Materialtypen, Werkzeugstrukturen und spezifische Bearbeitungsanforderungen. Wenn Sie weiter lesen, erhalten Sie Einblicke in die Optimierung Ihrer Bearbeitungsprozesse, die Verbesserung der Werkzeugstandzeit und die Erzielung hervorragender Ergebnisse. Erforschen Sie die Details, um Ihre CNC-Werkzeugauswahl zu meistern und Ihre Bearbeitungsvorgänge zu optimieren.

Die Auswahl von Werkzeugen und die Bestimmung von Schnittparametern bei der CNC-Bearbeitung sind kritische Prozesse, die sie von herkömmlichen Bearbeitungsmethoden unterscheiden. Diese Schnittstelle zwischen Mensch und Maschine erfordert von den Programmierern ein umfassendes Verständnis der Prinzipien der Werkzeugauswahl und der Optimierung der Schnittparameter. Um eine effiziente CNC-Bearbeitung zu gewährleisten, müssen Programmierer ihr Wissen über die Feinheiten der digitalen Fertigung in ihre Programmierstrategien integrieren, damit sie fundierte Entscheidungen zur Werkzeug- und Parameterauswahl treffen können.

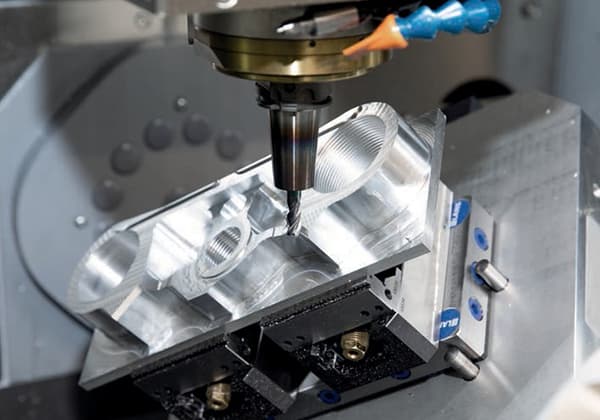

CNC-Bearbeitungswerkzeuge sind so konstruiert, dass sie die Hochgeschwindigkeits-, Hocheffizienz- und Automatisierungseigenschaften von CNC-Werkzeugmaschinen ergänzen. Das Werkzeugsystem besteht in der Regel aus drei Hauptkomponenten:

Dieser modulare Ansatz für Werkzeuge hat zu einer stärkeren Standardisierung in der Branche geführt, was die Austauschbarkeit verbessert und die Rüstzeiten verkürzt. Die Schnittstelle zwischen Werkzeughalter und Spindel ist entscheidend für die Aufrechterhaltung von Genauigkeit und Steifigkeit bei Hochgeschwindigkeitsbearbeitungen.

CNC-Schneidewerkzeuge können nach verschiedenen Kriterien eingeteilt werden, darunter:

Integral (fest) Typ:

Diese Werkzeuge werden in einem Stück aus Schnellarbeitsstahl (HSS) oder Hartmetall hergestellt. Sie bieten hervorragende Steifigkeit und Präzision für bestimmte Anwendungen, insbesondere bei Werkzeugen mit kleinerem Durchmesser. Beispiele sind massive Schaftfräser, Bohrer und Reibahlen.

Einsatz (wendbar) Typ:

Bei diesen Werkzeugen werden austauschbare Schneideinsätze verwendet, die in der Regel aus Hartmetall oder Keramik bestehen und an einem Werkzeugkörper befestigt sind. Sie können in zwei Hauptunterarten eingeteilt werden:

a) Gelötete Einsatzwerkzeuge: Die Einsätze sind durch ein Hochtemperaturlötverfahren dauerhaft mit dem Werkzeugkörper verbunden.

b) Mechanisch geklemmte Einsatzwerkzeuge:

Besondere Typen:

a) Zusammengesetzte Schneidwerkzeuge: Kombination verschiedener Materialien oder Strukturen zur Optimierung der Leistung, z. B. HSS-Werkzeuge mit Hartmetallbestückung.

b) Schwingungsdämpfende Werkzeuge: Spezielle Konstruktionen oder Werkstoffe zur Reduzierung von Rütteln und zur Verbesserung der Oberflächengüte unter schwierigen Bearbeitungsbedingungen.

c) Modulare Schneidwerkzeuge: Ermöglicht anpassbare Konfigurationen durch Kombination verschiedener Schneidköpfe mit Standardwerkzeugkörpern.

d) Kühlmittelgespeiste Werkzeuge: Verfügen über innere Kanäle für eine präzise Kühlmittelzufuhr direkt an die Schneide.

1. Schneidwerkzeuge aus Hochgeschwindigkeitsstahl (HSS):

2. Sinterkarbid-Schneidwerkzeuge:

3. Diamantschneidwerkzeuge:

4. Erweiterte Materialschneidewerkzeuge:

Jeder Werkstoff bietet einzigartige Eigenschaften und wird auf der Grundlage der spezifischen Bearbeitungsanforderungen, des Werkstückmaterials und der Schnittbedingungen ausgewählt, um die Werkzeugstandzeit, die Oberflächengüte und die allgemeine Bearbeitungseffizienz zu optimieren.

Werkzeuge zum Drehen:

Werkzeuge zum Bohren:

Werkzeuge zum Bohren:

Fräswerkzeuge:

Räumwerkzeuge:

Werkzeuge zum Schleifen:

Um den Anforderungen moderner CNC-Bearbeitungszentren gerecht zu werden, ist der Anteil modularer, einstellbarer und langlebiger Zerspanungswerkzeuge in den letzten Jahren erheblich gestiegen. Diese fortschrittlichen Werkzeugsysteme machen heute 40% bis 90% des gesamten Werkzeugbestands in CNC-Bearbeitungsanlagen aus, je nach Komplexität der gefertigten Teile und dem Automatisierungsgrad. Diese Verlagerung hin zu flexiblen Werkzeuglösungen steigert die Produktivität, verkürzt die Rüstzeiten und verbessert die Effizienz der Bearbeitung insgesamt.

Integration mit digitalen Systemen zur Echtzeitüberwachung und -optimierung. Viele moderne NC-Werkzeuge enthalten Sensoren oder RFID-Etiketten zur Verfolgung der Werkzeugstandzeit, zur Verschleißvorhersage und zur Prozessoptimierung.

Überragende Steifigkeit und Präzision, insbesondere bei Schruppwerkzeugen, gepaart mit verbesserter Schwingungsdämpfung und minimaler thermischer Verformung. Dies gewährleistet eine konstante Zerspanungsleistung auch unter anspruchsvollen Bearbeitungsbedingungen.

Ausgezeichnete Austauschbarkeit, die einen schnellen Werkzeugwechsel ermöglicht. Diese Eigenschaft wird häufig durch fortschrittliche Werkzeughaltersysteme wie HSK (Hollow Shank Keyed) oder BT (Big-Plus Tooling) unterstützt, die sowohl Genauigkeit als auch Schnellwechselfähigkeit bieten.

Verlängerte Standzeit bei stabiler und zuverlässiger Schneidleistung. Dies wird häufig durch den Einsatz fortschrittlicher Beschichtungstechnologien (z. B. PVD, CVD) und optimierter Werkzeuggeometrien erreicht, die den Verschleiß verringern und die Integrität der Schneidkante erhalten.

Einfache Größenanpassung, die die Rüstzeit für den Werkzeugwechsel minimiert. Viele NC-Werkzeuge verfügen über mikroverstellbare Funktionen oder modulare Konstruktionen, die eine Feinabstimmung ohne kompletten Werkzeugwechsel ermöglichen.

Effizientes Spänemanagement, einschließlich Spanbrechergeometrien und Kühlmittelzufuhrsysteme durch das Werkzeug. Diese Funktionen gewährleisten eine zuverlässige Spanabfuhr, verhindern Nachschneiden und verbessern die Oberflächenqualität.

Standardisierung und Serialisierung zur Rationalisierung der Programmierung und Werkzeugverwaltung. Dazu gehören die Einhaltung von ISO-Normen für Werkzeugabmessungen und Schnittdaten sowie die Kompatibilität mit gängigen Werkzeugverwaltungssystemen und CAM-Software.

Die Werkzeugauswahl bei der NC-Programmierung ist ein kritischer Prozess, der durch die Interaktion zwischen Mensch und Maschine erfolgt. Die Wahl des Fräsers und des Schaftes muss auf der Grundlage mehrerer Faktoren optimiert werden, darunter die Bearbeitungsmöglichkeiten der Werkzeugmaschine, die Materialeigenschaften des Werkstücks, die Bearbeitungsfolge, die Schnittparameter und andere relevante Überlegungen.

Die grundlegenden Prinzipien für die Auswahl von Werkzeugen sind einfache Installation und Einstellung, hohe Steifigkeit, lange Lebensdauer und Präzision. Bei der Erfüllung der Bearbeitungsanforderungen werden kürzere Werkzeughalter bevorzugt, um die Steifigkeit des Werkzeugs zu erhöhen und die Vibrationen während der Bearbeitung zu minimieren.

Bei der Auswahl des Werkzeugs sollte darauf geachtet werden, dass die Abmessungen des Werkzeugs mit der zu bearbeitenden Oberfläche des Werkstücks kompatibel sind. In Produktionsumgebungen werden Schaftfräser häufig für die Bearbeitung von Umfangskonturen flacher Bauteile eingesetzt. Für das Fräsen ebener Flächen werden hartmetallbestückte Planfräser aufgrund ihrer höheren Verschleißfestigkeit und thermischen Stabilität empfohlen. Hochgeschwindigkeitsfräsbearbeitungen erfordern oft spezielle Geometrien, wie z. B. konvexe oder Nutenfräser, um die Spanabfuhr und Wärmeableitung effektiv zu gestalten.

Für die Schruppbearbeitung von Oberflächen oder Bohrungen bieten Wendeschneidplattenfräser mit Hartmetall-Wendeschneidplatten hohe Abtragsraten und Kosteneffizienz. Komplexe dreidimensionale Profile und Oberflächen mit variablem Winkel erfordern häufig den Einsatz von Kugelfräsern, Torusfräsern, Kegelfräsern und Scheibenfräsern, die jeweils für bestimmte geometrische Merkmale optimiert sind.

Bei der Bearbeitung von Freiformflächen, wie z. B. im Formenbau, ist es entscheidend, die Zerspanungsmechanik der verschiedenen Werkzeuggeometrien zu berücksichtigen. Kugelkopffräser sind zwar vielseitig einsetzbar, haben aber an ihrer Spitze eine Schnittgeschwindigkeit von Null, was die Oberflächengüte und die Werkzeugstandzeit beeinträchtigen kann. Um die Bearbeitungsgenauigkeit aufrechtzuerhalten, wird der Zustellungsabstand oft verringert, wodurch sich Kugelfräser besser für Schlichtbearbeitungen eignen. Flachfräser bieten im Allgemeinen eine bessere Oberflächenqualität und Zerspanungsleistung als Kugelkopffräser. Daher sollten, wann immer möglich, flache Schaftfräser sowohl für das Schruppen als auch für das Schlichten von gekrümmten Oberflächen bevorzugt werden, wobei geeignete Strategien für den Werkzeugweg gewählt werden sollten, um die Aushöhlungshöhe zu minimieren.

Die Haltbarkeit und Genauigkeit von Zerspanungswerkzeugen wirkt sich erheblich auf die Gesamtwirtschaftlichkeit der Bearbeitung aus. Hochwertige Zerspanungswerkzeuge erhöhen zwar die anfänglichen Werkzeugkosten, können aber die Gesamtkosten für die Bearbeitung erheblich senken, da sie die Bearbeitungsqualität verbessern, die Zykluszeiten verkürzen und die Lebensdauer der Werkzeuge verlängern. Dieser ganzheitliche Ansatz bei der Werkzeugauswahl führt häufig zu niedrigeren Kosten pro Teil und zu einer höheren Prozesssicherheit.

In Bearbeitungszentren werden verschiedene Schneidwerkzeuge im Werkzeugmagazin gelagert, wobei die Werkzeugauswahl und der Werkzeugwechsel automatisch nach programmierten Anweisungen erfolgen. Um eine schnelle und präzise Montage von Standardwerkzeugen für Bearbeitungen wie Bohren, Aufbohren, Reiben und Fräsen zu gewährleisten, ist es wichtig, standardisierte Werkzeughalter zu verwenden, die mit dem automatischen Werkzeugwechselsystem der Maschine kompatibel sind.

Programmierer müssen mit den strukturellen Abmessungen, den Einstellmethoden und den Einstellbereichen der Werkzeughalter, die auf der jeweiligen Werkzeugmaschine verwendet werden, bestens vertraut sein. Dieses Wissen ist entscheidend für die genaue Bestimmung der radialen und axialen Abmessungen des Schneidwerkzeugs während der Programmierphase, um eine optimale Werkzeugleistung zu gewährleisten und Kollisionen oder Bearbeitungsfehler zu vermeiden.

Im Bearbeitungsprozess wirtschaftlicher CNC-Werkzeugmaschinen verbrauchen manuelle Werkzeughandhabungsvorgänge wie Schleifen, Messen und Auswechseln oft viel Zeit. Daher ist eine effiziente Werkzeuganordnung entscheidend für die Optimierung der Produktivität. Die folgenden Grundsätze sollten beachtet werden:

Minimieren Sie die Anzahl der Werkzeuge: Verwenden Sie Multifunktionswerkzeuge und optimieren Sie die Schnittstrategien, um den Werkzeugwechsel zu reduzieren.

Maximieren Sie die Werkzeugnutzung: Sobald ein Werkzeug montiert ist, sollten Sie alle möglichen Bearbeitungen abschließen, bevor Sie es wechseln. Dies schließt die Berücksichtigung von Werkzeugwegen ein, die eine Bearbeitung mehrerer Merkmale in einer einzigen Aufspannung ermöglichen.

Trennen Sie Schrupp- und Schlichtwerkzeuge: Selbst bei identischen Werkzeuggeometrien sollten Sie für Schrupp- und Schlichtbearbeitungen getrennte Werkzeuge verwenden. Dies schont die Lebensdauer der Werkzeuge und gewährleistet eine gleichbleibende Oberflächenqualität.

Logische Abfolge der Vorgänge:

Priorisieren Sie die Verwaltung der Werkzeugstandzeiten: Ordnen Sie die Werkzeuge nach den zu erwartenden Verschleißmustern an und platzieren Sie Werkzeuge mit längerer Lebensdauer nach Möglichkeit früher in der Reihenfolge.

Nutzen Sie die Automatisierung: Nutzen Sie die Möglichkeiten des automatischen Werkzeugwechsels (ATC) der CNC-Maschine in vollem Umfang. Dazu gehört die Optimierung der Anordnung der Werkzeugmagazine für effiziente Wechsel und die Implementierung von Systemen zur Werkzeugbrucherkennung.

Berücksichtigen Sie die Schnittparameter: Gruppieren Sie Werkzeuge mit ähnlichen Schnittgeschwindigkeiten und Vorschüben, um die Beschleunigungs- und Abbremszyklen der Maschine zu minimieren.

Planen Sie eine prozessbegleitende Messung ein: Integrieren Sie ggf. Messtaster oder andere Messwerkzeuge an strategischen Punkten im Ablauf, um eine adaptive Bearbeitung zu ermöglichen.

Bei der Schruppbearbeitung wird in der Regel die Produktivität verbessert, aber auch die Wirtschaftlichkeit und die Bearbeitungskosten sollten berücksichtigt werden. Beim Halbschlichten und Schlichten sollten Zerspanungsleistung, Wirtschaftlichkeit und Bearbeitungskosten bei gleichbleibender Bearbeitungsqualität berücksichtigt werden. Die spezifischen Werte sollten auf der Grundlage des Handbuchs der Werkzeugmaschine bestimmt werden, Schneidparameter Handbuch, und Erfahrung.

Die folgenden Faktoren sollten berücksichtigt werden:

Schnitttiefe t: Wenn die Werkzeugmaschine, das Werkstück und die Werkzeugsteifigkeit es zulassen, ist t gleich dem Bearbeitungsaufmaß, was die Produktivität verbessert. Ein Schlichtaufmaß sollte reserviert werden, um die Bearbeitungsgenauigkeit und das Teil Oberflächenrauhigkeit. NC-Werkzeugmaschinen können ein etwas geringeres Schlichtaufmaß haben als konventionelle Werkzeugmaschinen.

Schnittbreite L: L ist im Allgemeinen proportional zum Werkzeugdurchmesser D und umgekehrt proportional zur Schnitttiefe. Bei der Bearbeitung auf wirtschaftlichen NC-Werkzeugmaschinen liegt L im Allgemeinen im Bereich von L = (0,6 ~ 0,9) D.

Schnittgeschwindigkeit v: Eine Erhöhung von v verbessert die Produktivität, wirkt sich aber auch auf die Lebensdauer der Werkzeuge aus. Die Wahl von v hängt hauptsächlich von der Standzeit des Werkzeugs ab, die mit steigendem v abnimmt. Die Schnittgeschwindigkeit hängt auch von dem zu bearbeitenden Material ab. Beim Fräsen der Legierung 30CrNi2MoVA mit einem Schaftfräser kann v beispielsweise etwa 8 m/min betragen, während beim Fräsen einer Aluminiumlegierung mit demselben Schaftfräser v über 200 m/min betragen kann.

Spindeldrehzahl n (U/min): Die Spindeldrehzahl wird im Allgemeinen auf der Grundlage der Schnittgeschwindigkeit v gewählt. Die Berechnungsformel lautet: v = πnd/1000. Das Bedienfeld der NC-Werkzeugmaschine verfügt in der Regel über einen Schalter zur Einstellung der Spindeldrehzahl (Vergrößerung), mit dem die Spindeldrehzahl während der Bearbeitung um ein ganzzahliges Vielfaches angepasst werden kann.

Vorschubgeschwindigkeit vF: vF sollte auf der Grundlage der Anforderungen an die Bearbeitungsgenauigkeit und die Oberflächenrauheit der Teile sowie der Schneidwerkzeuge und Werkstückmaterialien ausgewählt werden. Eine Erhöhung von vF verbessert die Produktionseffizienz. Wenn die Anforderungen an die Oberflächenrauhigkeit gering sind, kann vF größer gewählt werden. Während der Bearbeitung kann vF auch manuell über den Einstellschalter am Bedienfeld der Werkzeugmaschine eingestellt werden, aber die maximale Vorschubgeschwindigkeit wird durch die Steifigkeit der Ausrüstung und die Leistung des Vorschubsystems begrenzt.