Sie suchen nach den besten Vakuumpumpenherstellern? In diesem Artikel werden die führenden Marken der Branche für 2024 vorgestellt, darunter NASH, Edwards, Leybold und Atlas Copco. Jedes Unternehmen ist für seine Innovation und Zuverlässigkeit bei der Herstellung hochwertiger Vakuumtechnik bekannt. Ganz gleich, ob Sie Pumpen für industrielle Anwendungen, für die wissenschaftliche Forschung oder für alltägliche Produkte benötigen, diese Marken haben den Standard gesetzt. Erfahren Sie mehr über die besten Hersteller, ihre Geschichte und was sie auf dem Markt auszeichnet.

Unter Vakuum versteht man einen Raum mit einem im Vergleich zur Atmosphäre deutlich reduzierten Gasgehalt. In praktischen technischen Anwendungen wird ein Vakuum als eine Umgebung definiert, in der der Gasdruck niedriger ist als der Atmosphärendruck (101.325 Pa oder 760 Torr auf Meereshöhe). Der Grad des Vakuums wird durch das Ausmaß dieser Druckreduzierung charakterisiert und reicht von Niedrig- bis Ultrahochvakuum.

Ein echtes Vakuum oder absoluter Null-Druck ist ein theoretischer Zustand, in dem ein Volumen keinerlei Materie enthält. Dieser Idealzustand ist jedoch aufgrund grundlegender physikalischer Beschränkungen, einschließlich Quanteneffekten und der allgegenwärtigen kosmischen Strahlung, praktisch unmöglich zu erreichen.

In industriellen Prozessen spielt die Vakuumtechnik bei verschiedenen Anwendungen eine entscheidende Rolle, z. B. bei der Abscheidung von Dünnschichten, der Elektronenmikroskopie und in Weltraumsimulationskammern. Das erforderliche Vakuumniveau hängt von der jeweiligen Anwendung ab, wobei einige Prozesse Ultrahochvakuumbedingungen (unter 10^-7 Pa) erfordern, um molekulare Störungen und Verunreinigungen zu minimieren.

Das Verständnis von Vakuumkonzepten ist für die Optimierung von Fertigungsprozessen unerlässlich, insbesondere in Branchen wie der Halbleiterherstellung, der Luft- und Raumfahrtprüfung und der modernen Materialforschung. Die richtige Auslegung und Wartung von Vakuumsystemen ist entscheidend für die Gewährleistung von Prozesseffizienz, Produktqualität und Langlebigkeit der Anlagen in diesen Hightech-Produktionsumgebungen.

Der Vakuumgrad, auch bekannt als Vakuumniveau oder Vakuumqualität, quantifiziert das Ausmaß der Gasentfernung aus einem geschlossenen Raum und wird normalerweise in Druckeinheiten ausgedrückt. Er stellt die Verdünnung von Gasmolekülen in einem bestimmten Volumen dar, wobei niedrigere Druckwerte einen höheren Vakuumgrad anzeigen. Dieser Parameter ist für zahlreiche industrielle Anwendungen von entscheidender Bedeutung, insbesondere für solche, die eine genau kontrollierte Umgebung ohne Verunreinigungen und unerwünschte chemische Reaktionen erfordern.

In der Metallverarbeitung und -herstellung spielt die Vakuumtechnik bei mehreren kritischen Prozessen eine zentrale Rolle:

Die präzise Steuerung des Vakuumgrades ist für die Optimierung dieser Prozesse von entscheidender Bedeutung, da sie sich direkt auf die Produktqualität, die Prozesseffizienz und die Materialeigenschaften auswirkt. Darüber hinaus sind bei neuen Technologien wie der additiven Fertigung von Metallen die Vakuumbedingungen von entscheidender Bedeutung, um Oxidation zu verhindern und die Herstellung von hochdichten, fehlerfreien Teilen zu gewährleisten.

In der industriellen Metallverarbeitung und -herstellung sind vor allem zwei Arten von Vakuumgraden entscheidend:

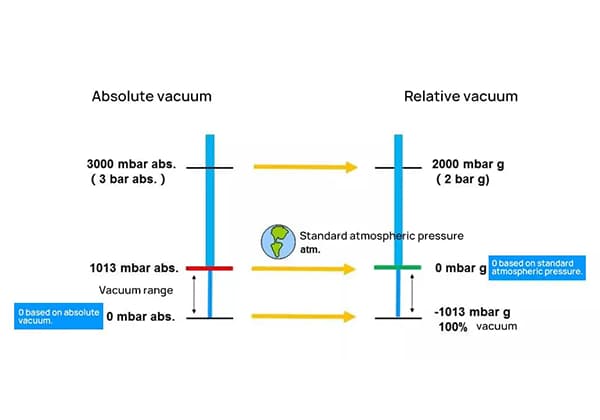

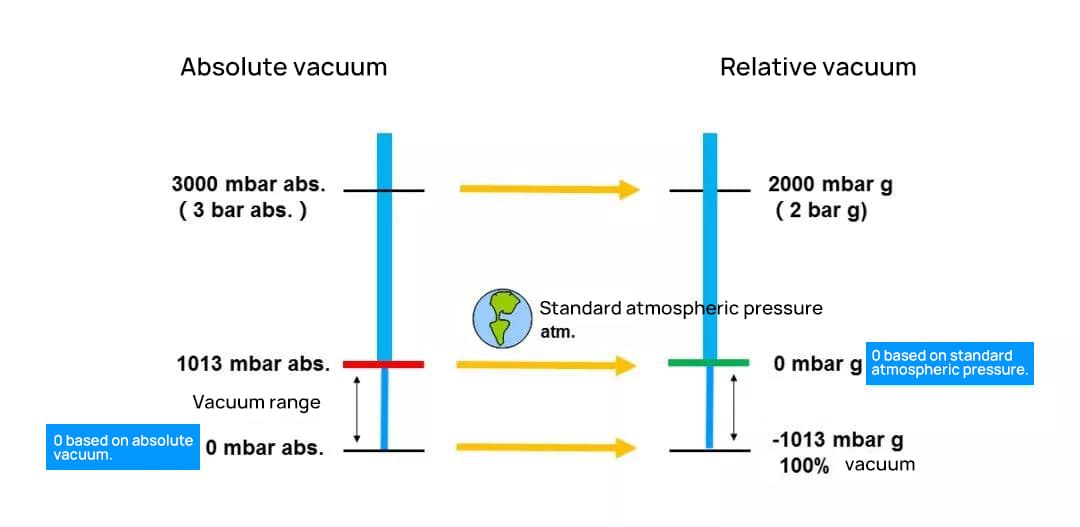

Absolutes Vakuum: Dies ist die theoretische völlige Abwesenheit von Gasmolekülen oder Teilchen. Obwohl es praktisch unmöglich ist, ein perfektes absolutes Vakuum zu erreichen, dient es als kritischer Referenzpunkt. In der Metallverarbeitung wird der Absolutdruck relativ zu diesem perfekten Vakuumzustand gemessen. Diese Messung ist bei Prozessen wie der Vakuumwärmebehandlung von entscheidender Bedeutung, da eine präzise Steuerung der Kammerumgebung für das Erreichen bestimmter Materialeigenschaften entscheidend ist.

Relatives Vakuum (Überdruck): Dies bezieht sich auf den Druckunterschied zwischen dem Innendruck des Systems und dem atmosphärischen Umgebungsdruck. Er wird oft als Überdruck bezeichnet und ist die am häufigsten verwendete Messung in industriellen Vakuumsystemen. Das relative Vakuum ist besonders wichtig bei Prozessen wie dem Vakuumformen von Blechen, dem Vakuumgießen und dem vakuumunterstützten Kunstharzspritzgießen (VARTM) von Verbundwerkstoffen. Der abgelesene Überdruck zeigt direkt das effektive Vakuumniveau an, das für die Prozesssteuerung und Qualitätssicherung entscheidend ist.

Die Kenntnis dieser Vakuumtypen ist für die Optimierung verschiedener Metallherstellungsprozesse von entscheidender Bedeutung:

Die genaue Messung und Steuerung dieser Vakuumtypen wirkt sich direkt auf die Effizienz, Qualität und Wiederholbarkeit moderner Metallherstellungsprozesse aus.

Der Wert, der auf einem Vakuummeter angezeigt wird, wird als Vakuumgrad bezeichnet. Dieses Maß gibt an, wie weit der tatsächliche Systemdruck unter den Atmosphärendruck gesunken ist. Der Überdruck stellt in diesem Zusammenhang die Differenz zwischen dem atmosphärischen Druck und dem absoluten Druck innerhalb des Vakuumsystems dar.

Um Vakuummessungen zu verstehen, müssen mehrere Schlüsselfaktoren berücksichtigt werden:

1. Absolutdruck vs. Überdruck: Während der Absolutdruck relativ zum perfekten Vakuum (Nulldruck) gemessen wird, wird der Überdruck relativ zum atmosphärischen Druck gemessen. In Vakuumsystemen ist der Überdruck normalerweise negativ.

2. Maßeinheiten: Vakuum kann in verschiedenen Einheiten ausgedrückt werden, z. B. Torr, Pascal (Pa), Bar oder Zoll Quecksilber (inHg). Die Wahl der Einheiten hängt oft von der Anwendung und regionalen Präferenzen ab.

3. Vakuumbereiche: Verschiedene Vakuummessgeräte sind für bestimmte Druckbereiche ausgelegt:

4. Manometer-Typen: Für verschiedene Vakuumbereiche werden verschiedene Manometertypen verwendet, wie z. B.:

5. Umwelteinflüsse: Atmosphärische Druckschwankungen aufgrund von Wetterbedingungen und Höhenlage können die Messwerte beeinflussen und müssen für präzise Messungen berücksichtigt werden.

6. Kalibrierung: Die regelmäßige Kalibrierung von Vakuummessgeräten ist von entscheidender Bedeutung, um die Genauigkeit zu gewährleisten, insbesondere bei kritischen Anwendungen wie der Halbleiterherstellung oder der wissenschaftlichen Forschung.

Die genaue Interpretation von Vakuummessungen ist für die Prozesskontrolle, die Sicherstellung der Produktqualität und die Optimierung der Systemleistung in verschiedenen industriellen und wissenschaftlichen Anwendungen unerlässlich.

In der Industrie wird der Vakuumgrad auch als relativer Enddruck bezeichnet. Die Beziehung kann wie folgt ausgedrückt werden:Vakuumgrad=Atmosphärendruck-Absoluter DruckVakuumgrad=Atmosphärendruck-Absoluter DruckFür Standardbedingungen wird der Atmosphärendruck im Allgemeinen mit 101325 Pa (Pascal) angegeben. Der endgültige Absolutdruck variiert je nach Art der verwendeten Vakuumpumpe:

Ultimativer Relativdruck

Der Relativdruck, oft auch als Überdruck bezeichnet, misst den Druck in einem Behälter im Verhältnis zum atmosphärischen Druck. Er zeigt den tatsächlichen Systemdruck an, der niedriger ist als der atmosphärische Druck. Wenn die Luft im Behälter abgepumpt wird, sinkt der Innendruck unter den äußeren Atmosphärendruck. Daher wird bei der Angabe dieses Drucks als Relativ- oder Überdruck ein negatives Vorzeichen verwendet, um anzuzeigen, dass der Innendruck niedriger ist als der Außendruck.

Ultimativer absoluter Druck

Der endgültige Absolutdruck bezieht sich auf den Druck in einem Behälter im Vergleich zu einem perfekten Vakuum, das einen Druckwert von 0 Pa hat. Aufgrund technischer Beschränkungen ist es unmöglich, ein perfektes Vakuum (0 Pa) zu erreichen. Daher ist das von einer Vakuumpumpe erzeugte Vakuum immer höher als der theoretische Vakuumwert. Wird dieser Wert als absoluter Druck ausgedrückt, ist ein negatives Vorzeichen nicht erforderlich. Wenn zum Beispiel das Vakuumniveau eines Geräts mit 0,098 MPa angegeben wird, bedeutet dies, dass der absolute Druck im Inneren des Behälters 0,098 MPa über dem perfekten Vakuum liegt.

Pumpleistung

Das Saugvermögen ist ein kritischer Faktor, der das Saugvermögen einer Vakuumpumpe misst und normalerweise in Einheiten wie Liter pro Sekunde (L/s) oder Kubikmeter pro Stunde (m³/h) angegeben wird. Er berücksichtigt die Leckagerate des Systems.

Eine Vakuumpumpe mit hohem Saugvermögen kann das gewünschte Vakuumniveau leichter erreichen, während eine Pumpe mit geringem Saugvermögen das gewünschte Vakuumniveau nur langsam oder gar nicht erreichen kann, wenn sie das gleiche Volumen eines Behälters pumpt. Dies liegt daran, dass es unmöglich ist, das Austreten von Gas aus der Rohrleitung oder dem Behälter vollständig zu verhindern, und dass eine hohe Pumpleistung den Vakuumabfall aufgrund von Leckagen kompensiert.

Daher empfiehlt es sich, bei der Berechnung des theoretischen Saugvermögens eine Vakuumpumpe mit einem höheren Saugvermögen zu wählen. Die Formel zur Berechnung des Saugvermögens wird im Folgenden vorgestellt.

Berechnungsbeispiel

Wenn zum Beispiel der Vakuumgrad eines Geräts mit 0,098 MPa angegeben ist, beträgt er in Wirklichkeit -0,098 MPa, wenn er als Überdruck ausgedrückt wird. In absoluten Zahlen bleibt es jedoch 0,098 MPa über dem perfekten Vakuum.

Die Umrechnungsmethoden zwischen Pa, KPa, MPa, mbar, bar, mmH2O, Psi sind in der folgenden Tabelle aufgeführt:

Umrechnungstabelle für häufig verwendete Druckeinheiten in Laboratorien

| Einheiten | Pa | KPa | MPa | bar | mbar | mmH2O | mmHg | p.s.i |

| Pa | 1 | 10-3 | 10-6 | 10-5 | 10-2 | 101.97×10-3 | 7.5×10-3 | 0.15×10-3 |

| KPa | 103 | 1 | 10-3 | 10-2 | 10 | 101.97 | 7.5 | 0.15 |

| MPa | 105 | 103 | 1 | 10 | 104 | 101.97×103 | 7.5×103 | 0.15×103 |

| bar | 105 | 102 | 10-1 | 1 | 103 | 10.2×103 | 750.06 | 14.5 |

| mbar | 102 | 10-1 | 10-4 | 10-3 | 1 | 10.2 | 0.75 | 14.5×10-3 |

| mmH2O | 10-1 | 9.807×10-3 | 9.807×10-6 | 98.07×10-6 | 98.07×10-3 | 1 | 73.56×103 | 1.42×10-3 |

| mmHg | 9.807×10-3 | 133.32×10-3 | 133.32×10-6 | 1.33×10-3 | 1.33 | 13.6 | 1 | 19.34×10-3 |

| p.s.i | 133.32×10-3 | 6.89 | 6.89×10-3 | 68.95×10-3 | 68.95 | 703.07 | 51.71 | 1 |

Die Auswahl der richtigen Vakuumpumpe ist entscheidend für die Effizienz und Effektivität des Prozesses, den sie unterstützt. Hier sind die wichtigsten Überlegungen, die Sie beachten sollten:

1. Der erforderliche Vakuumgrad für den Prozess

Der Arbeitsdruck der Vakuumpumpe muss den Prozessanforderungen entsprechen. Der gewählte Vakuumgrad sollte eine halbe bis eine Größenordnung höher sein als der der Vakuumausrüstung. Beträgt beispielsweise der erforderliche Vakuumgrad bei absolutem Druck 100 Pa, sollte die ausgewählte Vakuumpumpe einen Vakuumgrad von mindestens 50-10 Pa aufweisen.

2. Die erforderliche Pumpleistung für den Prozess

Das Saugvermögen der Vakuumpumpe, d. h. ihre Fähigkeit, Gas, Flüssigkeiten und feste Stoffe unter ihrem Arbeitsdruck abzusaugen, wird üblicherweise in Einheiten wie m³/h, L/s und m³/min angegeben. Die spezifische Berechnung für die Auswahl einer Vakuumpumpe kann anhand der folgenden Formel erfolgen:

Wo:

3. Bestimmung der Zusammensetzung des gepumpten Objekts

Für die Auswahl der geeigneten Vakuumpumpe ist es wichtig, die Art des zu pumpenden Objekts zu kennen:

Wenn Sie diese Faktoren berücksichtigen, können Sie eine Vakuumpumpe auswählen, die den spezifischen Anforderungen Ihres Prozesses entspricht und optimale Leistung und Langlebigkeit gewährleistet.

Vakuumsysteme sind in verschiedenen industriellen und wissenschaftlichen Anwendungen unverzichtbar, da sie unterschiedliche Vakuumniveaus benötigen, um effektiv zu funktionieren. Um diese unterschiedlichen Vakuumniveaus zu erreichen, ist oft eine Kombination von Vakuumpumpen erforderlich, die in verschiedenen Druckbereichen arbeiten. Dieser Artikel befasst sich mit der Konfiguration und dem Saugvermögen von Vakuumsystemen und konzentriert sich dabei auf den Einsatz von Hoch-, Mittel- und Niedervakuumpumpen.

Direktbelüftete Vakuumpumpe

Die einfachste Konfiguration eines Vakuumsystems ist eine direkt entlüftende Vakuumpumpe, die direkt in die Atmosphäre entlüftet. Dieser Aufbau eignet sich für Anwendungen mit niedrigem Vakuum, ist aber für das Erreichen hoher Vakuumniveaus ungeeignet.

Mehrstufige Vakuumgeräte

Für Hoch- und Mittelvakuumsysteme werden in der Regel mehrstufige Einheiten benötigt:

Die Schaffung eines effektiven Hochvakuumsystems mit nur einer Hochvakuumpumpe und einer Niedervakuumpumpe ist aufgrund mehrerer Faktoren eine Herausforderung:

Hochvakuumpumpen haben eine Begrenzung des Drucks, den sie in der Vorstufe bewältigen können. Übersteigt der Druck in der Vorstufe einen bestimmten Schwellenwert, kann die Hochvakuumpumpe nicht richtig funktionieren. Diese Druckbegrenzung kann zu einer Verringerung des Saugvermögens führen, wodurch die Strömungskontinuität unterbrochen wird und die Vakuumeinheit nicht mehr richtig funktioniert.

Um das Problem der Strömungskontinuität zu lösen, kann eine mittlere Vakuumpumpe zwischen der Hoch- und der Niedervakuumpumpe eingesetzt werden. Diese Zwischenpumpe sorgt dafür, dass alle Pumpen innerhalb ihres optimalen Druckbereichs arbeiten. Wälzkolbenpumpen, auch bekannt als Roots-Booster-Pumpen, sind für diesen Zweck ideal, da sie im mittleren Vakuumbereich (einige Pa bis einige hundert Pa) effektiv arbeiten.

Vorpumpzeit

Die Vorpumpzeit ist von entscheidender Bedeutung, insbesondere für Vakuumeinheiten mit periodischem Pumpbedarf. Herkömmliche Hochvakuumpumpen haben einen anfänglichen Arbeitsdruck im Bereich von mehreren Pa, so dass die Vorstufenpumpe auf diesen Druck vorpumpen muss, bevor die Hauptpumpe anlaufen kann. Dieser Vorgang kann zeitaufwendig sein, da das Saugvermögen mit dem Druck abnimmt.

Molekulare Druckerhöhungspumpen

Molekulare Druckerhöhungspumpen bieten eine Lösung durch die Kombination von mittlerer und hoher Vakuumleistung. Sie verfügen über ein hohes Verdichtungsverhältnis und ein starkes Saugvermögen im mittleren Vakuumbereich, wodurch sie sich als Ersatz für herkömmliche mehrstufige Einheiten eignen. Diese Pumpen können im Bereich von 100-50 Pa effizient arbeiten, wodurch die Vorpumplast erheblich reduziert und die Gesamteffizienz des Systems verbessert wird.

Vereinfachung von Hochvakuumeinheiten

Molekulare Booster-Pumpen können Hochvakuumeinheiten vereinfachen, indem sie den Bedarf an Wälzkolbenpumpen beseitigen. Bei großen Hochvakuumanwendungen kann eine Verstärkung der Vorpumpleistung der Vorstufenpumpe die Pumpzeit weiter reduzieren. Die Vorstufenpumpe kann auch mehrere Geräte bedienen und so die Konfiguration der Vakuumeinheit vereinfachen.

Anwendungen im mittleren Vakuum

Bei Mittelvakuumanwendungen, die Drücke im Bereich von 10-1 Pa erfordern, ist häufig ein dreistufiger Wälzkolbenpumpstand erforderlich. Molekulare Booster-Pumpen können jedoch bereits bei 10-1 Pa ihr volles Saugvermögen erreichen, so dass sie einen brauchbaren Ersatz für zweistufige Wälzkolbenpumpen in einem dreistufigen Mittelvakuumsystem darstellen.

Die Konfiguration und das Saugvermögen von Vakuumsystemen sind entscheidend für das effiziente Erreichen des gewünschten Vakuumniveaus. Wenn man die Grenzen und Fähigkeiten der verschiedenen Vakuumpumpen, wie Hoch-, Mittel- und Niedervakuumpumpen, kennt und fortschrittliche Lösungen wie molekulare Booster-Pumpen einbezieht, kann man die Leistung von Vakuumsystemen optimieren und ihre Konfiguration vereinfachen. Dieser Ansatz stellt sicher, dass Vakuumsysteme in verschiedenen Anwendungsbereichen, von industriellen Prozessen bis hin zur wissenschaftlichen Forschung, effektiv arbeiten.