Warum ist die Wahl des richtigen Zahnradwerkstoffs im Maschinenbau so wichtig? Durch die Auswahl geeigneter Werkstoffe wird sichergestellt, dass Zahnräder Anforderungen wie Verschleißfestigkeit, Haltbarkeit und Effizienz erfüllen. Dieser Artikel befasst sich mit verschiedenen Zahnradwerkstoffen, ihren Eigenschaften und idealen Anwendungen, von Stahl bis hin zu nichtmetallischen Optionen. Der Leser erfährt, wie er den Zahnradwerkstoff an die jeweiligen Bedingungen anpassen kann, um Leistung und Langlebigkeit zu optimieren. Entdecken Sie die Schlüsselfaktoren, die diese kritischen Entscheidungen beeinflussen und Ihre Getriebesysteme robust und zuverlässig machen.

Aus den Versagensarten von Zahnrädern geht hervor, dass die Konstruktion von Zahnradgetrieben eine sorgfältige Berücksichtigung der Materialeigenschaften erfordert. Die Zahnoberfläche muss eine hohe Beständigkeit gegen Verschleiß, Lochfraß, adhäsiven Verschleiß (Abrieb) und plastische Verformung aufweisen, während der Zahnfuß eine ausgezeichnete Bruchfestigkeit aufweisen muss.

Die grundlegenden Anforderungen an Zahnradwerkstoffe lassen sich daher wie folgt zusammenfassen:

Um diesen Anforderungen gerecht zu werden, setzen die Konstrukteure von Getrieben häufig fortschrittliche Werkstoffe und Wärmebehandlungsverfahren ein. Zum Beispiel:

Bei der Auswahl geeigneter Zahnradwerkstoffe und -behandlungen müssen Faktoren wie Belastungsbedingungen, Betriebsumgebung, Herstellungsverfahren und Kosteneffizienz berücksichtigt werden. Moderne Oberflächentechniken wie PVD-Beschichtungen (Physical Vapor Deposition) können die Oberflächeneigenschaften von Zahnrädern für extreme Betriebsbedingungen weiter verbessern.

Stahl ist der am häufigsten verwendete und vielseitigste Werkstoff für die Herstellung von Zahnrädern, da er eine außergewöhnliche Kombination von mechanischen Eigenschaften und Verarbeitungsmöglichkeiten bietet. Seine inhärente Zähigkeit und Schlagfestigkeit machen ihn zum idealen Werkstoff, um den zyklischen Belastungen und plötzlichen Stößen standzuhalten, denen Zahnräder in verschiedenen Anwendungen häufig ausgesetzt sind.

Einer der Hauptvorteile von Stahl ist seine Fähigkeit, durch Wärmebehandlung oder thermochemische Verfahren deutlich verbessert zu werden. Diese Behandlungen können die mechanischen Eigenschaften des Zahnrads drastisch verbessern, insbesondere die Oberflächenhärte und die Verschleißfestigkeit, die für die Leistung und Langlebigkeit des Zahnrads entscheidend sind. Zum Beispiel:

1. Schmiedestahl für den Getriebebau

Geschmiedeter Stahl wird aufgrund seiner hervorragenden mechanischen Eigenschaften und seiner strukturellen Integrität häufig für die Herstellung von Zahnrädern verwendet. Die Wahl der Stahlsorte hängt von der spezifischen Getriebeanwendung ab, wobei Kohlenstoff- und legierte Stähle mit einem Kohlenstoffgehalt von (0,15 - 0,60)% die häufigste Wahl sind. Diese Werkstoffe bieten ein optimales Gleichgewicht zwischen Festigkeit, Zähigkeit und Bearbeitbarkeit, das für die Leistung von Getrieben unerlässlich ist.

Der bei der Herstellung von Zahnrädern verwendete Schmiedestahl kann je nach Härte der Zahnoberfläche in zwei Haupttypen eingeteilt werden:

a) Zahnräder mit weicher Zahnoberfläche:

Diese Zahnräder werden in der Regel aus Stählen mit niedrigerem Kohlenstoffgehalt (0,15 - 0,30% C) hergestellt und werden in Anwendungen eingesetzt, bei denen eine mittlere Festigkeit und eine hervorragende Bearbeitbarkeit erforderlich sind. Die Zahnoberflächen bleiben nach der Wärmebehandlung relativ weich, was eine einfachere Bearbeitung nach dem Schmieden ermöglicht und gute Einlaufeigenschaften bietet.

b) Gehärtete Zahnräder:

Diese Zahnräder werden aus Stählen mit mittlerem bis hohem Kohlenstoffgehalt (0,30 - 0,60% C) oder aus legierten Stählen hergestellt und einer Oberflächenhärtung wie Aufkohlung, Nitrierung oder Induktionshärtung unterzogen. Die daraus resultierende harte Zahnoberfläche bietet eine überragende Verschleiß- und Ermüdungsfestigkeit, wodurch sie sich für Hochlast- und Hochgeschwindigkeitsanwendungen eignen.

Es ist wichtig zu wissen, dass bei Zahnrädern mit übermäßig großen Abmessungen oder komplizierten Geometrien das Gießen dem Schmieden vorzuziehen ist, da der Schmiedeprozess in solchen Fällen zu einer wirtschaftlichen oder technischen Herausforderung werden kann. Die Entscheidung zwischen Schmieden und Gießen hängt von Faktoren wie der Größe, der Komplexität, dem Produktionsvolumen und den Leistungsanforderungen des Zahnrads ab.

2. Zahnräder mit weicher Zahnoberfläche (Härte 350 HBS):

Aufgrund der moderaten Anforderungen an Festigkeit, Geschwindigkeit und Genauigkeit wird der Zahnradrohling vor dem Verzahnen einer Wärmebehandlung unterzogen. Dieses Verfahren, in der Regel Normalisieren oder Vergüten, erleichtert die Bearbeitung und verlängert die Lebensdauer der Werkzeuge, indem es die Verschleißrate während des Schneidens reduziert.

Im Verzahnungsprozess wird dann direkt das fertige Produkt hergestellt.

Im Allgemeinen erreichen diese Zahnräder einen Präzisionsgrad von 8 nach ISO-Normen. Mit Präzisionsschneidetechniken ist es jedoch möglich, einen höheren Präzisionsgrad von 7 zu erreichen.

Diese Art der Zahnradherstellung zeichnet sich durch ihre Einfachheit, Kosteneffizienz und Produktionseffizienz aus. Der Prozessablauf umfasst in der Regel:

Das Konzept der weichen Zahnoberfläche eignet sich besonders für Anwendungen, bei denen keine extreme Härte erforderlich ist, und bietet ein ausgewogenes Verhältnis zwischen Leistung und Herstellbarkeit.

3. Gehärtete Zahnräder (Härte 350 HBS und höher):

Diese Zahnräder sind wichtige Komponenten in Hochgeschwindigkeits-, Schwerlast- und Präzisionsmaschinen, wie z. B. in modernen Werkzeugmaschinen und Triebwerken für die Luft- und Raumfahrt. Ihre außergewöhnliche Leistung ist auf eine Kombination aus überlegenen Materialeigenschaften, hoher Zahnfestigkeit und hoher Zahnoberflächenhärte (in der Regel zwischen 58 und 65 HRC) zurückzuführen.

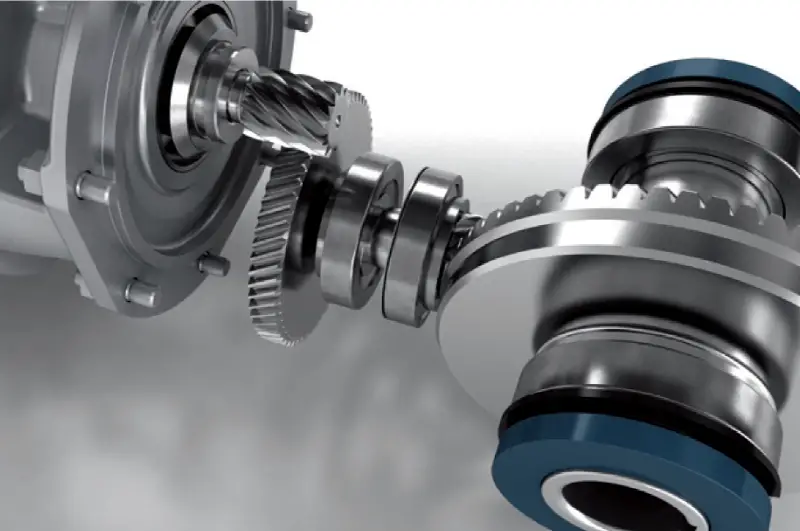

Der Herstellungsprozess für diese hochpräzisen Zahnräder erfolgt in der Regel in drei Schritten:

Mit dieser Abfolge kann eine außergewöhnliche Genauigkeit erreicht werden, wobei die Zahnräder die ISO-Qualitätsstufen 5 oder sogar 4 erreichen. Der Endbearbeitungsprozess, insbesondere das Schleifen der Verzahnung, ist für das Erreichen solch hoher Präzisionsniveaus unerlässlich.

Zur Verbesserung der Oberflächeneigenschaften des Zahnrads werden verschiedene Wärmebehandlungsverfahren eingesetzt, darunter:

Die Wahl des Werkstoffs und der Wärmebehandlungsmethode hängt von den spezifischen Anwendungsanforderungen und den gewünschten Leistungsmerkmalen ab.

Für diese Hochleistungsgetriebe werden vor allem legierte Stähle verwendet, da sie für bestimmte Eigenschaften maßgeschneidert werden können. Durch die sorgfältige Auswahl der Legierungselemente und ihrer Anteile können die Hersteller diese Eigenschaften verbessern:

Darüber hinaus können durch präzise Wärmebehandlung oder thermochemische Prozesse die mechanischen Eigenschaften und die Oberflächenhärte optimiert werden, um anspruchsvolle Spezifikationen zu erfüllen.

Für Anwendungen in der Luft- und Raumfahrt, die Hochgeschwindigkeitsbetrieb, hohe Belastbarkeit und minimale Größe und Gewicht erfordern, werden spezielle legierte Stähle verwendet. Beispiele hierfür sind 20CrMnTi und 20Cr2Ni4A, die ein hervorragendes Gleichgewicht von Festigkeit, Haltbarkeit und Gewichtseffizienz bieten.

Die daraus resultierenden gehärteten Zahnräder weisen eine harte Zahnoberfläche in Kombination mit einem zähen Kern auf und bieten so eine optimale Kombination aus Verschleißfestigkeit und Schlagfestigkeit. Dies macht sie ideal für kritische Anwendungen, bei denen Zuverlässigkeit und Leistung an erster Stelle stehen.

4. Stahlguss

Stahlguss bietet eine hervorragende Verschleißfestigkeit und hohe Festigkeit, was ihn zu einem wertvollen Werkstoff für industrielle Anwendungen macht. Um seine mechanischen Eigenschaften und sein Gefüge zu optimieren, sind jedoch Wärmebehandlungen nach dem Gießen unerlässlich. Glühen und Normalisieren sind die wichtigsten Verfahren, die bei Stahlgusskomponenten angewendet werden.

Beim Glühen wird der Stahlguss auf eine bestimmte Temperatur erwärmt, die für eine bestimmte Zeit gehalten und dann langsam abgekühlt wird. Durch dieses Verfahren werden innere Spannungen abgebaut, die Duktilität verbessert und die Bearbeitbarkeit erhöht. Beim Normalisieren hingegen wird der Stahl über seine kritische Temperatur erhitzt und dann an der Luft abgekühlt. Diese Behandlung verfeinert die Kornstruktur, erhöht die Festigkeit und Zähigkeit und sorgt für gleichmäßigere Eigenschaften im gesamten Gussstück.

Für Anwendungen, die eine noch höhere Festigkeit und Härte erfordern, kann Stahlguss vergütet werden. Dieses zweistufige Wärmebehandlungsverfahren ist besonders vorteilhaft für großformatige Zahnräder, die hohen Belastungen und Verschleiß ausgesetzt sind. Beim Abschrecken wird der erhitzte Stahl schnell abgekühlt, in der Regel in Öl oder Wasser, um eine harte martensitische Struktur zu bilden. Das anschließende Anlassen bei niedrigeren Temperaturen baut innere Spannungen ab und verbessert die Zähigkeit, wobei ein Großteil der beim Abschrecken gewonnenen Härte erhalten bleibt.

Grauguss zeichnet sich durch seine einzigartige Mikrostruktur aus, die Graphitflocken in einer perlitischen oder ferritischen Matrix enthält. Dieses Gefüge verleiht ihm besondere mechanische Eigenschaften:

Grauguss wird in der Regel für Anwendungen eingesetzt, die eine hohe Qualität erfordern:

Zu den üblichen Anwendungen gehören:

Bei der Auswahl von Grauguss für eine bestimmte Anwendung ist es entscheidend, die Sorte (bestimmt durch die Zugfestigkeit) und die spezifischen Belastungsbedingungen zu berücksichtigen, um eine optimale Leistung und Langlebigkeit zu gewährleisten.

Um Geräusche und Vibrationen in Getriebesystemen zu dämpfen, verwenden Ingenieure häufig nichtmetallische Werkstoffe für das Ritzel, während für das größere Zahnrad Stahl oder Gusseisen verwendet wird. Zu den gängigen nichtmetallischen Werkstoffen gehören Hochleistungspolymere wie Polyoxymethylen (POM), Polyamid (Nylon) und Phenolharze (z. B. Bakelit). Diese Materialien bieten hervorragende Dämpfungseigenschaften, ein geringeres Gewicht und selbstschmierende Eigenschaften, die zu einem leiseren Betrieb und verbesserter Effizienz beitragen.

Bei der Auswahl von nichtmetallischen Werkstoffen für Zahnräder müssen Faktoren wie Belastbarkeit, Betriebstemperatur und Umweltbedingungen sorgfältig berücksichtigt werden. So können beispielsweise verstärkte Typen dieser Polymere, die Glas- oder Kohlenstofffasern enthalten, die Festigkeit und Dimensionsstabilität deutlich erhöhen, so dass sie sich für anspruchsvollere Anwendungen eignen.

Obwohl nichtmetallische Zahnräder zahlreiche Vorteile bieten, muss die Oberfläche des Zahnrads aus Stahl oder Gusseisen dennoch eine angemessene Härte aufweisen, um eine ausreichende Verschleißfestigkeit und Lochkorrosionsbeständigkeit zu gewährleisten. Der empfohlene Oberflächenhärtebereich für metallische Zahnräder liegt in der Regel zwischen 250 und 350 HBS (Brinell-Härteskala). Dieser Härtebereich bietet ein ausgewogenes Verhältnis zwischen Verschleißfestigkeit und Zähigkeit, was für eine lange Lebensdauer und zuverlässige Leistung der Zahnräder unerlässlich ist.

Um die gewünschte Oberflächenhärte zu erreichen, können verschiedene Wärmebehandlungsverfahren eingesetzt werden, wie z. B. Induktionshärtung, Aufkohlung oder Nitrierung, je nach dem spezifischen Material und den Anwendungsanforderungen. Darüber hinaus können Oberflächenbehandlungen wie das Kugelstrahlen die Ermüdungsfestigkeit und die Spannungsverteilung über die Verzahnung weiter verbessern.

Die Auswahl von Zahnradwerkstoffen ist ein kritischer Prozess, der von zahlreichen Faktoren beeinflusst wird. Die folgenden Hauptüberlegungen sollten diese Auswahl leiten:

Das Material des Getriebes muss auf die spezifischen betrieblichen Anforderungen abgestimmt sein:

Die Einsatzumgebung und die Leistungsanforderungen sollten bei der Materialauswahl im Vordergrund stehen.

Legierte Stähle werden aufgrund ihrer höheren Festigkeit, Zähigkeit und Ermüdungsbeständigkeit bevorzugt für Zahnräder verwendet, die hohen Drehzahlen, schweren Lasten und erheblichen Stoßkräften ausgesetzt sind.

Zahnräder für die Luft- und Raumfahrt erfordern hochfeste legierte Stähle mit Oberflächenhärtung, um die Leistungsdichte zu maximieren und das Gewicht zu minimieren.

Durch die sorgfältige Berücksichtigung dieser Faktoren können Ingenieure die am besten geeigneten Zahnradwerkstoffe auswählen, um optimale Leistung, Langlebigkeit und Zuverlässigkeit in verschiedenen Anwendungen zu gewährleisten.

Zusammenfassend lässt sich sagen, dass die Wahl des Getriebes in hohem Maße von der jeweiligen Anwendung und dem Betriebsumfeld abhängt. Verschiedene Anwendungsfälle erfordern unterschiedliche Überlegungen, wobei die Materialwahl in jedem Szenario eine entscheidende Rolle spielt.

Bei der Konstruktion von Zahnrädern muss auf die Auswahl der Werkstoffe geachtet werden, um optimale Leistung, Langlebigkeit und Zuverlässigkeit zu gewährleisten. Faktoren wie Tragfähigkeit, Verschleißfestigkeit, Betriebstemperatur, Korrosionsbeständigkeit und Kosteneffizienz sollten dabei berücksichtigt werden. So können beispielsweise Kohlenstoffstähle für Allzweckgetriebe geeignet sein, während Speziallegierungen oder sogar nichtmetallische Werkstoffe wie Hochleistungspolymere für extreme Bedingungen erforderlich sein können.

Darüber hinaus beeinflusst die vorgesehene Funktion des Getriebes innerhalb eines Systems, sei es Kraftübertragung, Präzisionspositionierung oder Geräuschreduzierung, die Wahl des Materials und der Konstruktion. Durch die sorgfältige Abstimmung der Werkstoffe und Konstruktionen von Zahnrädern auf ihre spezifischen Anwendungen können Ingenieure Zahnräder entwickeln, die nicht nur praktisch und langlebig, sondern auch hocheffizient und auf die Erfüllung der vorgesehenen Aufgaben zugeschnitten sind.