Haben Sie sich schon einmal gefragt, wie die richtige Schneidflüssigkeit Ihren Bearbeitungsprozess verändern kann? Dieser Artikel befasst sich mit den wesentlichen Aspekten der Auswahl von Kühlschmierstoffen für die CNC-Bearbeitung und beleuchtet deren Auswirkungen auf die Werkzeugstandzeit, Oberflächenqualität und Effizienz. Entdecken Sie praktische Tipps und Erkenntnisse, um Ihre Bearbeitungsvorgänge zu verbessern und hervorragende Ergebnisse zu erzielen.

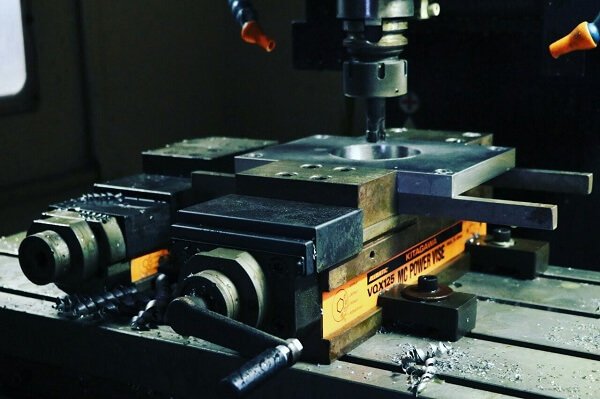

Bei der mechanischen Zerspanung gibt es mehrere Verfahren, die bei CNC-Werkzeugmaschinen zum Einsatz kommen, darunter Drehen, Fräsen, Bohren und Ausbohren. Die Menge des abgetragenen Materials wird in drei Kategorien unterteilt: Schruppen, Halbschlichten und Schlichten.

Die verwendeten Schneidewerkstoffe lassen sich in fünf Typen einteilen: Schnellarbeitsstahl, Hartlegierungen, Keramik, Diamant und kubisches Bornitrid.

Die verwendeten Werkzeugmaschinen können in vier Kategorien eingeteilt werden: solche, die Schneidflüssigkeiten auf Ölbasis benötigen, solche, die dies nicht tun, Werkzeuge für die Kleinserienfertigung aus einem Stück und Batch- oder automatische Fertigungslinien (flexible Fertigungssysteme).

Es ist wichtig zu wissen, dass verschiedene Schneideverfahren unterschiedliche Schneideigenschaften für das gleiche Metall haben und zu unterschiedlichen Schwierigkeitsgraden bei der Bearbeitung führen können.

Zum Beispiel, wenn Sie Q235 Bei der Bearbeitung von Gewinden aus Kohlenstoffstahl kann es schwierig sein, den gewünschten Qualitätsindex der Oberflächenrauheit zu erreichen. Der Prozess des Schlichtens ist anspruchsvoller als das Schruppen.

Schwierige Zerspanungsprozesse erfordern oft qualitativ hochwertigere Kühlschmierstoffe. Die richtige Verwendung von Kühlschmierstoffen kann die Bearbeitungsqualität gewährleisten, die Lebensdauer des Werkzeugs verlängern und die Bearbeitungseffizienz verbessern.

Bei der Trennung von Schruppen und Schlichten in einer CNC-Maschine oder wenn das Werkstück nicht auf einer einzigen Maschine bearbeitet wird, können Sie den Kühlschmierstoff nach den Eigenschaften des Schruppens und Schlichtens auswählen.

Bei der Schruppbearbeitung führen eine große Schnitttiefe und ein großer Vorschub zu erheblichem Schnittwiderstand und Wärme. Dies führt zur Verformung des Werkstücks und zum Verschleiß des Werkzeugs aufgrund der erhöhten Wärmeübertragung.

Es sollte eine Schneidflüssigkeit auf Wasserbasis verwendet werden, die in erster Linie kühlt und eine gewisse schmierende, reinigende und rostverhindernde Wirkung hat, und zwar mit einer hohen Durchflussrate.

Beim Fräsen oder bei der Bearbeitung unregelmäßiger Formen, ungleichmäßiger Ränder und bei der intermittierenden Bearbeitung ist die Schnittgeschwindigkeit geringer, und die Auswirkungen von Stößen und Vibrationen auf das Werkzeug und das Werkstück sind größer als die Schnittwärme. Die Schneidflüssigkeit sollte eine ausgewogene Schmier- und Kühlwirkung haben.

Wenn die Bedingungen es zulassen, können Sie die internen Flüssigkeitszufuhrlöcher in der inneren Lochstange, dem Bohrmesser und Nuten Messer für die Lochbearbeitung, oder verwenden Sie Druck- und Sprühzufuhr für die Grobbearbeitung von schwer zu bearbeitenden Materialien für bessere Ergebnisse.

Im Allgemeinen sind die Bearbeitungszugaben für die Schruppbearbeitung von Werkstücken groß und die Genauigkeitsanforderungen für Oberflächenrauhigkeit sind bei der Bearbeitung von schwer zu bearbeitenden Materialien und Nichteisenmetallen nicht hoch.

Daher können Hochdruckemulsionen auf Wasserbasis ohne hohe chemische Bestandteile in der Schneidflüssigkeit verwendet werden. Beim Rohgießen von Gusseisen und spröden Nichteisenmetallen kommt es beim Schneiden häufig zu Ausbrüchen.

Weiterführende Lektüre: Eisenhaltige Metalle vs. Nichteisenmetalle

Die feinen Späne werden flüssig, wenn sie von der Schneidflüssigkeit getroffen werden, und die meisten von ihnen setzen sich ab, wenn die Schneidflüssigkeit durch den Schneidflüssigkeitstank zirkuliert.

Einige Späne fließen jedoch mit dem Kühlschmierstoff und sammeln sich in kleinen Teilen des Kühlschmierstoff-Förderrohrs, wodurch die Kühlungsdüse blockiert werden kann und die Späne an den beweglichen Teilen der Werkzeugmaschine, wie z. B. dem Führungsschienenpaar, haften bleiben.

Außerdem reagiert der Kühlschmierstoff chemisch mit bestimmten Bestandteilen des Gusseisens, was zu einer Verschlechterung der Leistung des Kühlschmierstoffs führt.

Aufgrund der Probleme, die mit Schneidflüssigkeiten verbunden sind, werden sie im Allgemeinen vermieden. Wenn die Bedingungen es zulassen, kann eine Staubabsaugung verwendet werden, um Staub, feine Späne und etwas Hitze abzusaugen, um deren Auswirkungen zu verringern.

Wenn Schneidflüssigkeit erforderlich ist, wird Schneidflüssigkeit auf Wasserbasis empfohlen, und es ist wichtig, die Schneidflüssigkeit ordnungsgemäß zu filtern und zu reinigen, um eine Verschlechterung und einen Konzentrationsabfall zu verhindern.

Bei der Schruppbearbeitung ist die Konzentration des Kühlschmierstoffs in der Regel niedriger als beim Schlichten.

Das Schlichten kann je nach Schnittgeschwindigkeit in Hochgeschwindigkeits- und Niedriggeschwindigkeitsschlichten unterteilt werden.

Bei der Hochgeschwindigkeits-Bearbeitung kann die Verwendung einer ölbasierten Schneidflüssigkeit die Oberflächenqualität des Werkstücks verbessern und die Lebensdauer des Werkzeugs verlängern. Das darin enthaltene Mineralöl hat jedoch eine niedrige Viskosität und einen niedrigen Flammpunkt, und es entstehen häufig Öldämpfe, Ölnebel und Öldampf, die giftige Bestandteile freisetzen können, die die Produktionsumgebung beeinträchtigen und die körperliche und geistige Gesundheit des Bedieners schädigen.

Daher ist es am besten, beim Hochgeschwindigkeitsschlichten eine Schneidflüssigkeit auf Wasserbasis mit einer Emulsion oder Mikroemulsion zu verwenden, die Hochdruckadditive enthält, und die Konzentration sollte höher sein als bei der Grobbearbeitung.

Beim Schlichten mit niedriger Geschwindigkeit ist die Schnitttemperatur niedrig, so dass diese Probleme seltener auftreten.

Um die Genauigkeit des Werkstücks zu erhalten, sollte eine ölbasierte Schneidflüssigkeit verwendet werden.

Im Vergleich zum Schruppen ist die Schnittgeschwindigkeit beim Schlichten höher. Die durch die Spanverformung erzeugte Schnittwärme ist geringer als die durch die Reibung an der Werkzeugflanke erzeugte Schnittwärme, und die Schnittkraft ist geringer.

Auch bei der Hochgeschwindigkeitsbearbeitung ist die thermische Verformung des Werkstücks durch die Schnittwärme nicht so stark ausgeprägt wie bei der Schruppbearbeitung.

Der Hauptgrund für die Verwendung von Kühlschmierstoffen in Schneidewerkzeuge ist es, den Verschleiß der Werkzeugflanken zu verringern.

Beim Schlichten ist die relative Schnittgeschwindigkeit hoch und die Temperatur zum Zeitpunkt der Spanabnahme vom Werkstück sehr hoch.

Selbst bei Verwendung von Schneidflüssigkeit dringt diese bei schlechter Permeabilität oder unzureichendem Druck nicht ausreichend in den Schneidbereich ein, wodurch das Werkzeug sehr anfällig für Flankenverschleiß ist.

Selbst wenn das Werkzeug noch verwendet werden kann, entspricht die Oberflächenqualität des Werkstücks nicht mehr den Anforderungen und das Werkzeug muss ersetzt werden.

Bei der Endbearbeitung ist es daher wichtig, eine Schneidflüssigkeit mit guter Schmierung und Permeabilität zu verwenden, um die Lebensdauer des Werkzeugs zu verlängern und die Anforderungen an die Bearbeitungsgenauigkeit und Oberflächenrauheit des Werkstücks zu gewährleisten.

Für die Endbearbeitung von Eisenwerkstoffen mit geringer Geschwindigkeit kann aktives Hochdruckschneidöl verwendet werden. Für das Schlichten von Nichteisenmetallen mit niedriger Geschwindigkeit sollte ein nicht reaktives Hochdruckschneidöl verwendet werden.

Für die Hochgeschwindigkeitsveredelung von Nichteisenmetallen kann eine Emulsion mit inaktiven Hochdruckadditiven verwendet werden.

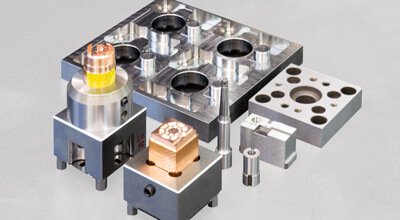

In der CNC-Bearbeitung umfasst die Lochbearbeitung hauptsächlich das Bohren, Reiben, Drehen von Innenlöchern auf einer Drehmaschine und das Aufbohren auf einem Bohrwerk.

Aufgrund der Herausforderungen bei der Spanabfuhr und der Wärmeableitung hat das Werkzeug (Stange) eine geringe Steifigkeit, und die Schnittgeschwindigkeit bei der Bohrungsbearbeitung ist niedriger und schwieriger als bei der Außenkonturbearbeitung.

Beim Bohren wird in der Regel eine allgemeine Spiralbohrerwas als Schruppbearbeitung angesehen wird.

Die Späneentfernung ist schwierig während BohrenDies führt häufig zu einer Erweichung der Klinge und beeinträchtigt die Lebensdauer und die Bearbeitungseffizienz des Bohrers.

Die Verwendung einer leistungsfähigen Schneidflüssigkeit kann die Lebensdauer des Bohrers erheblich verlängern und die Produktivität deutlich steigern.

In der Regel wird eine Hochdruckemulsion oder eine synthetische Hochdruckschneidflüssigkeit verwendet. Letztere hat eine niedrige Oberflächenspannung, eine gute Permeabilität und kann den Bohrmeißel sofort kühlen, wodurch sie die Standzeit der Werkzeuge sehr effektiv verlängert und die Verarbeitungseffizienz verbessert.

Für schwer zu schneidende Materialien wie rostfreien Stahl und hitzebeständige Legierungen können niedrigviskose Hochdruckschneidöle verwendet werden.

Beim Bohren, sei es beim normalen Bohren oder beim Tieflochbohren, entsteht durch schlechte Wärmeabfuhrbedingungen eine große Schneidewärme. Die Richtung des Spanabflusses ist entgegengesetzt zur Vorschubrichtung des Bohrers, und die Schneidflüssigkeit muss in den Bohrer eindringen, um ihn zu schmieren, zu kühlen und die Spanabfuhr zu unterstützen.

Die Schneidflüssigkeit muss eine gute Durchlässigkeit aufweisen, und auch die Art der Flüssigkeitszufuhr, die Durchflussmenge und der Druck müssen den Anforderungen entsprechen.

Wenn es darum geht, die Indikatoren für die Lebensdauer von Bohrern zu verbessern, sind Schneidflüssigkeiten auf Ölbasis im Allgemeinen besser als Schneidflüssigkeiten auf Wasserbasis, und Mikroemulsionen unter extremem Druck in Schneidflüssigkeiten auf Wasserbasis sind die besten.

Von allen Kühlschmierstoffen hat niedrigviskoses, aktiv geschwefeltes Öl in Kühlschmierstoffen auf Ölbasis die beste Gesamtleistung.

Das Reiben ist eine Endbearbeitung mit mittlerer bis geringer Geschwindigkeit. Beim Reiben einer Bohrung sollten daher zwei Qualitätsindikatoren, die Maßgenauigkeit und die Oberflächenrauhigkeit der geriebenen Bohrung, sowie die Lebensdauer und die Haltegenauigkeit der Reibahle berücksichtigt werden.

Was die Kontrolle des Porendurchmesserindexes angeht, so vergrößern alle ölbasierten Schneidflüssigkeiten den Porendurchmesser, wobei Mineralöl den Porendurchmesser vergrößert, Hochdruckschneidöl ihn verkleinert und aktiv geschwefeltes und chloriertes Öl ihn am kleinsten macht.

Schneidflüssigkeiten auf Wasserbasis verringern die Porengröße, wobei schwefelhaltige Hochdruck-Mikroemulsionen und Mikroemulsionen die Porengröße minimieren, wobei die Emulsion in der Mitte liegt und die synthetische Schneidflüssigkeit die kleinste ist.

Um die Größe des Reiblochs zu kontrollieren, sollte daher bei Verwendung einer neuen Reibahle eine Schneidflüssigkeit auf Wasserbasis verwendet werden, damit sich das Loch nur schwer ausdehnen kann. Wenn die Reibahle bis zu einem gewissen Grad abgenutzt ist, kann Schneidflüssigkeit auf Ölbasis verwendet werden, um die Öffnung leicht zu erweitern.

In Bezug auf die Verringerung der Oberflächenrauheit des Reiblochs ist eine Schneidflüssigkeit auf Wasserbasis besser als eine Schneidflüssigkeit auf Ölbasis.

Unter den Schneidflüssigkeiten auf Ölbasis hat aktiv geschwefeltes, chloriertes Öl die beste Wirkung, gefolgt von chlorhaltigem Hochdrucköl, gemischtem Mineralöl und reinem Mineralöl, das die schlechteste Wirkung hat.

Unter den wasserbasierten Kühlschmierstoffen haben Emulsionen, Mikroemulsionen und schwefelhaltige Hochdruck-Mikroemulsionen im Wesentlichen die gleiche Wirkung, und synthetische Kühlschmierstoffe haben die schlechteste Wirkung.

In Bezug auf die Kontrolle der Lebensdauer der Reibahle haben inaktives Hochdruckschneidöl und reibungsarmes Schneidöl in ölbasierter Schneidflüssigkeit die beste Leistung.

Unter den wasserbasierten Schneidflüssigkeiten hat die synthetische Schneidflüssigkeit die schlechteste Wirkung.

Das Drehen von Innenbohrungen und das Aufbohren, mit Ausnahme von Pendelbohrwerkzeugen, sind beides einschneidige Zerspanungsarbeiten.

Die Bedingungen für die Wärmeabgabe sind schlechter als bei den äußeren Kreisen.

Bei der Verwendung von Schneidflüssigkeit, wie beim Bohren und Reiben, müssen Durchfluss und Druck entsprechend erhöht werden.

Die Gewindeherstellung ist eine Art Umformverfahren.

Beim Gewindeschneiden und Gewindeschneiden fällt es unter die Kategorie des Mehrschneidenschneidens mit niedriger Drehzahl.

Aufgrund des Schneidstoffs, der die Schneide umgibt, ist das Schneidedrehmoment beträchtlich, und die Spanabfuhr ist schwierig.

Eine unzureichende Spanabfuhr führt zu einem Wärmestau, der die Späne verstopfen und vibrieren kann, was wiederum zu Werkzeugverschleiß führt.

Die Bedingungen beim Gewindeschneiden sind besonders anspruchsvoll, da der Raum für die Spanabfuhr sehr eng ist, so dass die Späne nur schwer brechen und abfließen können. Dies führt zu einer hohen Schnitt- und Reibungskraft, was das Risiko eines Gewindebohrerbruchs erhöht.

Um diese Probleme zu mildern, ist es wichtig, eine Schneidflüssigkeit mit einem niedrigen Reibungskoeffizienten und guter Permeabilität zu verwenden. Dadurch wird der Reibungswiderstand des Werkzeugs verringert und seine Lebensdauer verlängert.

Beim Schneiden von Eisenmetallen wird im Allgemeinen empfohlen, Schneidflüssigkeiten auf Ölbasis zu verwenden, die einen hohen Anteil an Schwefel- und Chloradditiven enthalten und eine niedrige Viskosität und gute Permeabilität aufweisen.

Bei der Verwendung von Schnellarbeitsstahl zum Langsamdrehen von Gewinden gelten die gleichen Kriterien für die Auswahl des Kühlschmierstoffs wie beim Gewindeschneiden und Hülsengewindeschneiden.

Beim Gewindedrehen mit Hartmetallwerkzeugen ist die Schnittgeschwindigkeit hoch, die Schlagkraft beträchtlich, die Schnitttemperatur hoch und der Schneidenbereich klein. Dies führt zu einer hohen Schnittkraft, und das Gewindeprofil muss genau sein, um Probleme zu vermeiden, die die Oberflächenqualität des Gewindes beeinträchtigen, wie z. B. Spanansammlungen und Zunderdornen.

Um eine hohe Standzeit des Werkzeugs zu gewährleisten, ist eine Schneidflüssigkeit, die für eine ausreichende Kühlung, Schmierung und Penetration sorgt, von entscheidender Bedeutung.

In diesem Fall ist es angebracht, eine Schneidflüssigkeit auf Wasserbasis zu verwenden, die Zusätze für extremen Druck enthält.

Um Schäden durch ungleichmäßige Erwärmung des Werkzeugs zu vermeiden, wird beim Schneiden mit Hartmetallwerkzeugen häufig trocken geschnitten.

Für maximale Effizienz, umfassende Kosteneinsparungen und optimale Bearbeitungsqualität ist es jedoch am besten, Schneidflüssigkeit zu verwenden, wenn Sie mit CNC-Werkzeugmaschinen.

Bei der Bearbeitung mit Hartmetallwerkzeugen werden in der Regel Schneidflüssigkeiten auf Wasserbasis verwendet, wenn die Schnittgeschwindigkeit relativ hoch ist. Es ist wichtig, eine hohe Durchflussrate beizubehalten und die Ausrichtung der Düse auf die Schneidposition sorgfältig zu überwachen.

Für das Langsamschneiden mit Werkzeugen aus Schnellarbeitsstahl werden in der Regel ölbasierte Schneidflüssigkeiten verwendet, die für die Schmierung sorgen.

Die Verwendung von Keramik-, Cermet-, Diamant- und kubischen Bornitridwerkzeugen eignet sich vor allem für Hochgeschwindigkeits-, Trocken- und Hartschneidverfahren, wobei nicht immer eine Schneidflüssigkeit erforderlich ist.

Um jedoch zu hohe Schnitttemperaturen zu vermeiden, werden bei der Verwendung dieser Werkzeuge in den meisten Fällen Schneidflüssigkeiten verwendet.

Aufgrund der hohen Schnittgeschwindigkeit werden bei der Verwendung dieser Werkzeuge Schneidflüssigkeiten auf Wasserbasis empfohlen.

Bei der Auswahl des Kühlschmierstoffs müssen mehrere Faktoren berücksichtigt werden, z. B. die Werkzeugmaschine, das Schneidwerkzeug und der Bearbeitungsprozess. Die Art des Kühlschmierstoffs, ob auf Öl- oder Wasserbasis, richtet sich nach den Sicherheits- und Abfallbehandlungsvorschriften.

Wenn Brandverhütung und Sicherheit Vorrang haben, sollten Schneidflüssigkeiten auf Wasserbasis in Betracht gezogen werden. Bei der Wahl von Kühlschmierstoffen auf Wasserbasis sollte die Frage der Abfallemissionen berücksichtigt werden, und die Unternehmen sollten über Abfallbehandlungsanlagen verfügen. Für einige Arbeitsgänge, wie z. B. das Schleifen, sind wasserbasierte Kühlschmierstoffe in der Regel die einzige Wahl. Für Bearbeitungsprozesse mit Hartmetallwerkzeugen werden in der Regel ölbasierte Kühlschmierstoffe bevorzugt.

Bei Hochgeschwindigkeits-Werkzeugmaschinen, für die ölbasierte Kühlschmierstoffe vorgeschrieben sind, ist es nicht ratsam, auf wasserbasierte Kühlschmierstoffe umzusteigen, da dies die Leistung der Maschine beeinträchtigen könnte. Nach Abwägung dieser Faktoren kann der geeignete Kühlschmierstofftyp bestimmt werden. Sobald der primäre Kühlschmierstofftyp bestimmt ist, kann eine sekundäre Auswahl auf der Grundlage der Bearbeitungsmethode, der erforderlichen Präzision, der Oberflächenrauheit und anderer Faktoren getroffen werden. Entspricht der gewählte Kühlschmierstoff nicht den Erwartungen, sollte er neu bewertet, die Ursache des Problems ermittelt und behoben und eine endgültige Entscheidung getroffen werden.

Bei der großen Auswahl an Kühlschmierstoffen kann die falsche Wahl zu nachteiligen Ergebnissen führen. In den folgenden Situationen sollten Schneidflüssigkeiten auf Wasserbasis gewählt werden:

Schneidflüssigkeiten auf Ölbasis sollten in den folgenden Situationen in Betracht gezogen werden:

Der richtige Einsatz von Kühlschmierstoffen spielt eine entscheidende Rolle bei der Verbesserung der Bearbeitungseffizienz, der Verbesserung der Bearbeitungsqualität, der Verlängerung der Werkzeugstandzeit und der Senkung der Gesamtkosten beim NC-Schneiden.

Schneidflüssigkeiten können jedoch eine Gefahr für die Gesundheit des Bedieners darstellen und durch die Entsorgung und Ableitung von Abfallflüssigkeiten zur Umweltverschmutzung beitragen.

Zur Unterstützung einer umweltfreundlichen Produktion ist es für die Betreiber wichtig, alternative Methoden zu erforschen, die den Einsatz von Kühlschmierstoffen minimieren oder ganz vermeiden.

Industrie und Forschungseinrichtungen sollten weiterhin Schneidflüssigkeiten mit verbesserter Leistung, umweltfreundlichen Eigenschaften, Vielseitigkeit und Erschwinglichkeit entwickeln, um den Bedürfnissen der Anwender gerecht zu werden.

Werkzeugmaschinenmanager, Verfahrenstechniker und Bediener sollten informiert bleiben und den Einsatz neuer, umweltfreundlicher Kühlschmierstoffe und Kühl- und Schmiertechnologien in der Produktion aktiv fördern. So wird sichergestellt, dass in der Praxis die am besten geeigneten Kühlschmierstoffe und Technologien eingesetzt werden.