Worin unterscheiden sich Servo- und Schrittmotoren, die in modernen Maschinen von zentraler Bedeutung sind? Dieser Artikel befasst sich mit ihren grundlegenden Unterschieden, Vorteilen und spezifischen Anwendungen. Sie erhalten Einblicke in ihre Steuerungsmechanismen, Leistungsmerkmale und idealen Einsatzszenarien, die Ihnen helfen, fundierte Entscheidungen für Ihre technischen Projekte zu treffen. Tauchen Sie ein, um zu verstehen, wie jeder Motortyp die Präzision und Effizienz in verschiedenen Anwendungen verbessern kann.

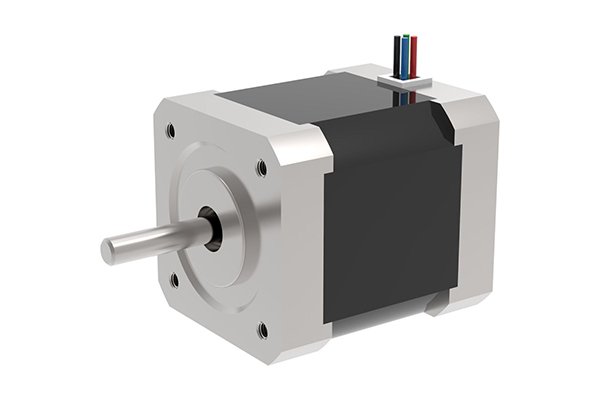

Ein Schrittmotor, ein Motortyp speziell für die Steuerung entwickelt, wandelt elektrische Impulse in Winkelverschiebungen um.

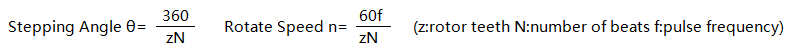

Wenn der Schrittschalttreiber ein Impulssignal empfängt, veranlasst er den Schrittmotor, sich in einem vorgegebenen festen Winkel, dem so genannten "Schrittwinkel", in der angegebenen Richtung zu drehen.

Der Motor dreht sich schrittweise mit dem festgelegten Schrittwinkel.

Eine genaue Positionierung kann durch die Steuerung der Anzahl der Impulse erreicht werden, und die Regulierung der Geschwindigkeit und Beschleunigung der Motordrehung kann durch die Steuerung der Impulsfrequenz erreicht werden.

Die Umkehrung der Motordrehrichtung kann durch eine Änderung der Reihenfolge, in der die Wicklungen erregt werden, erreicht werden.

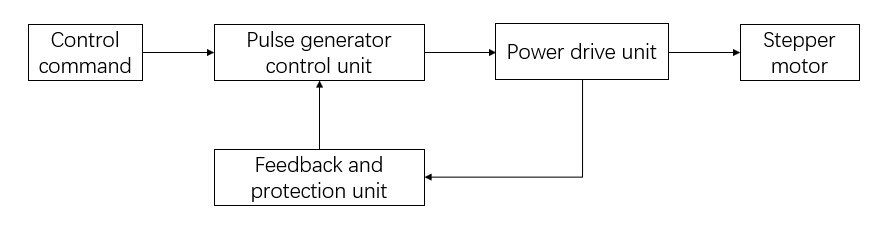

Für den Betrieb eines Schrittmotors ist ein spezieller Schrittmotortreiber erforderlich. Dieser Treiber besteht aus einer Impulssteuerungseinheit, einer Leistungsantriebseinheit und einer Schutzeinheit.

Die Power-Drive-Einheit verstärkt die von der Impulssteuerung erzeugten Impulse und ist direkt mit dem Schrittmotor verbunden und dient als Leistungsschnittstelle zwischen Schrittmotor und Mikrocontroller.

Die Steuerbefehlseinheit empfängt Impuls- und Richtungssignale und erzeugt einen Satz entsprechender Impulse, die dann über die Leistungsantriebseinheit an den Schrittmotor übertragen werden.

Der Schrittmotor dreht sich dann um einen bestimmten Schrittwinkel in die angegebene Richtung.

Der Schrittmotor hat mehrere technische Schlüsselspezifikationen, wie zum Beispiel das maximale statische Drehmoment, Startfrequenzund Betriebsfrequenz.

Im Allgemeinen gilt: Je kleiner der Schrittwinkel, desto größer das maximale statische Drehmoment und desto höher die Anlauf- und Betriebsfrequenzen.

Die Betriebsart legt daher einen starken Schwerpunkt auf die Unterteilung der Antriebstechnik.

Diese Methode verbessert das Drehmoment und die Auflösung des Schrittmotors und eliminiert die niederfrequenten Schwingungen vollständig.

Daher ist die Leistung von Unterteilungslaufwerken anderen Arten von Laufwerken überlegen.

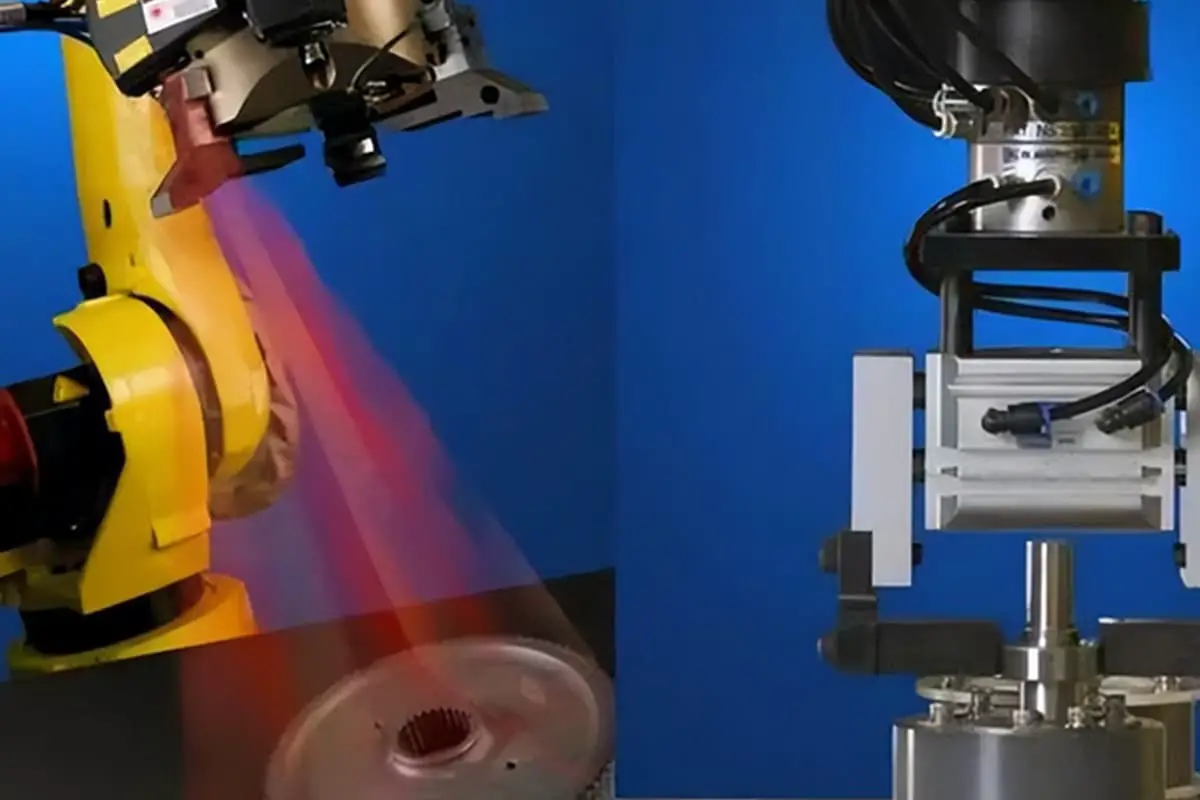

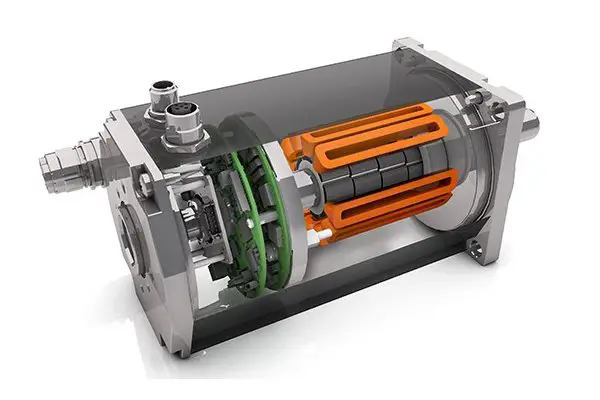

Der Rotor im Inneren eines Servomotors ist ein Permanentmagnet. Der Treiber steuert U/V/W-Drehstrom, um ein elektromagnetisches Feld zu erzeugen, wodurch sich der Rotor unter dem Einfluss dieses Magnetfelds dreht. Der motorinterne Encoder liefert Rückkopplungssignale an den Treiber, der den Drehwinkel des Rotors auf der Grundlage des Rückkopplungswerts und des Zielwerts einstellt.

Der Servomotor, auch ausführender Motor genannt, wird als Stellglied in automatischen Steuerungssystemen verwendet, um empfangene elektrische Signale in eine Winkelverschiebung oder Winkelgeschwindigkeit an der Motorwelle umzuwandeln.

Servomotoren gibt es in zwei Varianten: DC und AC.

Wenn ein Servomotor einen Impuls empfängt, dreht er sich um den entsprechenden Winkel, um eine Verschiebung zu erzeugen. Das liegt daran, dass der Servomotor selbst Impulse aussendet, wobei jeder Drehwinkel eine entsprechende Anzahl von Impulsen aussendet, die mit den vom Servomotor empfangenen Impulsen eine geschlossene Schleife bilden.

Dadurch kann das System die Anzahl der an den Servomotor gesendeten und die Anzahl der empfangenen Impulse überwachen, was eine präzise Steuerung und genaue Positionierung ermöglicht.

In Bezug auf die Leistung sind AC-Servomotoren den DC-Servomotoren überlegen. AC-Servomotoren verwenden eine Sinuswellensteuerung, was zu einer geringen Drehmomentwelligkeit und einer hohen Kapazität führt.

Gleichstrom-Servomotoren hingegen arbeiten mit einer Trapezwellensteuerung und haben eine relativ schlechte Leistung.

Bürstenlose Servomotoren in DC-Servomotoren schneiden jedoch besser ab als Bürstenservomotoren.

Das Innere eines Servomotors enthält einen Permanentmagnetrotor.

Der Stellantrieb steuert U/V/W-Drehstrom, um ein elektromagnetisches Feld zu erzeugen, das den Rotor in Drehung versetzt.

Zusätzlich liefert der Encoder des Motors Rückmeldesignale an den Treiber.

Der Treiber stellt den Drehwinkel des Rotors auf der Grundlage des Rückmeldewerts und des gewünschten Zielwerts ein.

Bürsten-DC-Servomotorantrieb:

Das Funktionsprinzip des Motors ist ähnlich dem eines Standard-Gleichstrommotors.

Der Aktuator hat eine Dreischleifenstruktur, bestehend aus einer Stromschleife, einer Geschwindigkeitsschleife und einer Positionsschleife, die von innen nach außen angeordnet sind.

Der Ausgang der Stromschleife steuert die Ankerspannung des Motors.

Der Eingang der Stromschleife ist der PID-Ausgang der Geschwindigkeitsschleife, der Eingang der Geschwindigkeitsschleife ist der PID-Ausgang der Positionsschleife, und der Eingang der Positionsschleife ist der angegebene Eingang.

Das Steuerdiagramm ist oben abgebildet.

Bürstenloser DC-Servomotorantrieb:

Die Stromquelle ist Gleichstrom, der von einem internen Dreiphasen-Wechselrichter in U/V/W-Wechselstrom umgewandelt wird.

Der Treiber verwendet ebenfalls eine Drei-Schleifen-Regelstruktur (Stromschleife, Geschwindigkeitsschleife, Positionsschleife), und sein Antriebssteuerungsprinzip ist das gleiche wie zuvor beschrieben.

AC-Servomotorantrieb:

Das System kann in zwei getrennte Module unterteilt werden: das Stromversorgungspaneel und das Steuerpaneel, die jeweils unterschiedliche Funktionen haben.

Die Steuertafel gibt über einen entsprechenden Algorithmus PWM-Signale aus, die als Steuerkreis für das Steuersignal dienen, um die Ausgangsleistung des Wechselrichters zu ändern und die Steuerung des dreiphasigen Permanentmagnet-Synchron-AC-Servomotors zu erreichen.

Das Antriebsaggregat wandelt zunächst den eingespeisten Drehstrom oder Stadtstrom über eine dreiphasige Vollbrückengleichrichterschaltung in Gleichstrom um.

Der Drehstrom-Permanentmagnet-Synchron-Wechselstrom-Servomotor wird dann durch den Kommutator eines dreiphasigen sinusförmigen PWM-Spannungswechselrichters nach der Gleichrichtung von Dreiphasen- oder Stadtstrom angetrieben.

Dieser Prozess ist einfach eine AC-DC-AC-Wandlung.

Die Steuereinheit ist das Herzstück des gesamten AC-Servosystems und übernimmt die Positions-, Drehzahl-, Drehmoment- und Stromregelung des Systems.

Kontrolle Genauigkeit

Je mehr Phasen und Schläge ein Schrittmotor hat, desto größer ist seine Genauigkeit.

Der Servomotor erhält die Rückmeldung von seinem eigenen Geber, und je mehr Skalen der Geber hat, desto höher ist seine Präzision.

Tieffrequenz-Charakteristik

Schrittmotoren neigen zu niederfrequenten Schwingungen bei niedrigen Drehzahlen.

Um dem entgegenzuwirken, wird bei niedrigen Geschwindigkeiten häufig eine Dämpfungs- oder Unterteilungstechnik eingesetzt.

Im Gegensatz dazu laufen Servomotoren auch bei niedrigen Drehzahlen vibrationsfrei und ruhig.

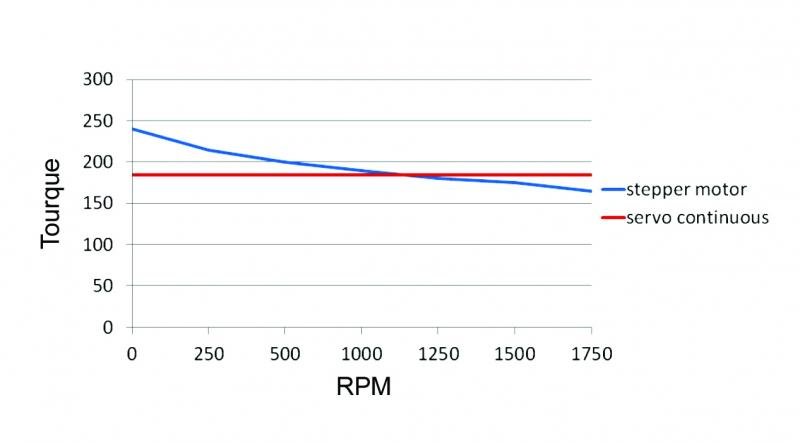

Drehmoment-Frequenz-Kennlinie

Das Ausgangsdrehmoment eines Schrittmotors nimmt mit steigender Drehzahl ab und fällt bei hohen Drehzahlen deutlich ab.

Im Gegensatz dazu liefert ein Servomotor ein konstantes Drehmoment bei seiner Nenndrehzahl und eine konstante Leistung bei seiner Nenndrehzahl.

Überlastbarkeit

Einem Schrittmotor fehlt es an Überlastfähigkeit, während ein Servomotor eine hohe Überlastfähigkeit besitzt.

Leistung der Operation

Da Schrittmotoren mit offenem Regelkreis arbeiten, können sie bei einer zu hohen Startfrequenz oder einer zu schweren Last den Schritt verlieren oder sich nicht mehr drehen. Ist die Drehzahl zu hoch, kann es auch zu einem Überschwingen kommen.

Das AC-Servoantriebssystem hingegen verwendet einen geschlossenen Regelkreis. Der Treiber des Servomotors tastet das Feedbacksignal des Motorgebers direkt ab und bildet interne Positions- und Geschwindigkeitsregelkreise. Infolgedessen ist es bei Schrittmotoren weniger wahrscheinlich, dass sie den Schritt verlieren oder überschwingen, wodurch die Regelungsleistung zuverlässiger wird.

Geschwindigkeit Antwortleistung

Schrittmotoren benötigen Hunderte von Millisekunden, um von einem statischen Zustand auf die Betriebsgeschwindigkeit zu beschleunigen.

Im Vergleich dazu verfügen AC-Servosysteme über eine hervorragende Beschleunigungsleistung, die in der Regel nur wenige Millisekunden beträgt, wodurch sie sich für Anwendungen eignen, die schnelle Starts und Stopps erfordern.