Haben Sie schon einmal darüber nachgedacht, welches Potenzial die Servopressentechnologie für die Fertigung hat? In diesem Artikel gehen wir der Frage nach, wie diese fortschrittlichen Maschinen die Branche revolutionieren und unvergleichliche Präzision, Effizienz und Vielseitigkeit bieten. Unsere Experten verraten Ihnen die wichtigsten Vorteile von Servopressen und wie sie Ihren Produktionsprozess verändern können. Machen Sie sich bereit, die Zukunft der Metallumformung zu entdecken und Ihre Fertigung auf die nächste Stufe zu heben.

Die Stanzindustrie hat mit der Einführung von servogesteuerten Pressen einen revolutionären Fortschritt erlebt, der die inhärenten Grenzen herkömmlicher mechanischer Pressen überwindet. Diese Innovation nutzt hochpräzise Servomotoren als direkte Kraftquellen, was zu einer beispiellosen Kontrolle über die Stößelbewegung und den gesamten Pressenbetrieb führt.

Servopressen bieten eine Vielzahl von Vorteilen, darunter:

Diese Eigenschaften positionieren die Servopressen als die dritte Generation der Stanztechnologie und den aktuellen Maßstab in der Entwicklung der Branche.

Die programmierbare Natur von Servomotoren ermöglicht fortschrittliche Bewegungssteuerungsfunktionen:

Dank dieser Kontrolle eignen sich Servopressen ideal für eine Vielzahl von Anwendungen, z. B:

Die Integration der AC-Servomotor-Antriebstechnik stellt einen bedeutenden Schwerpunkt in der Forschung und Entwicklung moderner Schmiedeanlagen dar. Diese Technologie wird schnell zum neuen Standard für Hochleistungspressen weltweit und bietet:

In Branchen wie der Luft- und Raumfahrt, der Automobilindustrie, dem Hochgeschwindigkeitsverkehr, der Schiffstechnik, der Kernkraft, den erneuerbaren Energien und dem Verteidigungssektor werden immer komplexere und leistungsfähigere Komponenten benötigt, so dass der Bedarf an fortschrittlichen Stanzmaschinen weiter steigt. Herkömmliche mechanische Pressen mit ihren festen Hublängen, begrenzter Drucksteuerung und unflexiblen Schieberbewegungen können diese neuen Anforderungen nur schwer erfüllen.

Servopressen bieten eine effektive Lösung für diese Herausforderungen:

Eine Servopresse ist eine fortschrittliche Stanzmaschine, die die Servomotortechnologie nutzt, um eine präzise Steuerung des Pressvorgangs zu erreichen. Das Herzstück einer Servopresse ist ein rückgekoppeltes Steuerungssystem, das die mechanische Verschiebung und Beschleunigung während des gesamten Pressvorgangs genau regelt.

Zu den wichtigsten Komponenten einer Servopresse gehören:

Das Servosystem ermöglicht eine noch nie dagewesene Kontrolle über die Leistungsparameter der Presse:

Dieser Grad der Kontrolle bietet mehrere Vorteile gegenüber herkömmlichen mechanischen oder hydraulischen Pressen:

Servopressen stellen einen bedeutenden Fortschritt in der Umformtechnik dar und ermöglichen es den Herstellern, eine höhere Präzision, Produktivität und Prozessoptimierung bei ihren Stanzvorgängen zu erreichen.

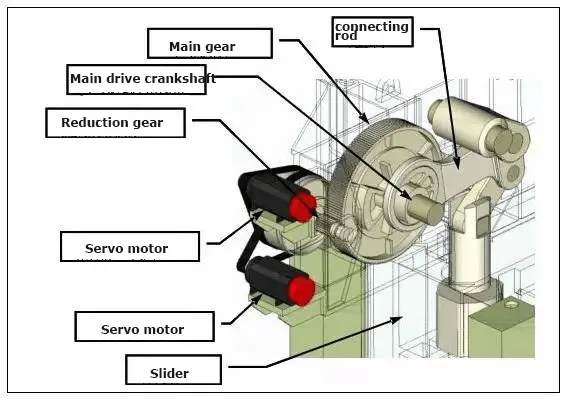

Der Aufbau einer AC-Servopresse besteht aus drei Hauptkomponenten: dem Hauptantriebssystem, dem Stellantrieb und dem Hilfsmechanismus. Das Hauptantriebssystem ist für die Übertragung der Energie vom Servomotor auf den Aktuator verantwortlich, wobei verschiedene Übertragungsarten wie Getriebe, Riemen, Schrauben oder Hydrauliksysteme zum Einsatz kommen.

Der Aktuator, der die Hin- und Herbewegung des Schiebers zur Durchführung des Schmiedevorgangs antreibt, verwendet in der Regel entweder einen Kurbelschiebermechanismus oder einen Kurbelkeilmechanismus. Diese Komponente ist entscheidend für die Umsetzung der Drehbewegung des Servomotors in die für den Schmiedevorgang erforderliche lineare Kraft.

Um die Zuverlässigkeit zu erhöhen und die Prozessmöglichkeiten zu erweitern, verfügt die AC-Servopresse über einen Hilfsmechanismus. Dieses Teilsystem umfasst Komponenten wie Ausgleichszylinder zum Ausgleich des Stößelgewichts, Bremsen für Notstopps und Haltepositionen, Hebevorrichtungen für Wartung und Werkzeugwechsel sowie Positionserfassungsvorrichtungen für eine präzise Steuerung und Überwachung.

Das Hauptantriebssystem von Servopressen lässt sich anhand der Antriebsart des Servomotors in zwei Typen unterteilen: Direktantrieb und Antrieb mit einem Untersetzungsgetriebe. Bei Direktantriebssystemen werden Servomotoren mit niedriger Drehzahl und hohem Drehmoment verwendet, die direkt mit dem Stellantrieb verbunden sind. Diese Konfiguration bietet Vorteile wie einen vereinfachten Aufbau, eine hohe Übertragungseffizienz und einen geräuscharmen Betrieb. Die begrenzte Drehmomentabgabe von Direktantriebssystemen beschränkt ihre Anwendung jedoch in der Regel auf Servopressen mit kleiner Tonnage, im Allgemeinen unter 300 Tonnen.

Im Gegensatz dazu verwenden die meisten kommerziellen Servopressen ein Hauptantriebssystem mit einem Verzögerungsmechanismus, der mit einem Mechanismus zur Erhöhung der Kraft gekoppelt ist. Dieser Ansatz ermöglicht den Einsatz von Hochgeschwindigkeits-Servomotoren mit niedrigem Drehmoment für den Antrieb von Pressen mit großen Tonnagen, die oft 1000 Tonnen überschreiten. In dieser Konfiguration sind drei primäre Übertragungsstrukturen vorherrschend:

Diese Strukturen verstärken effektiv das Motordrehmoment bei gleichzeitiger Reduzierung der Geschwindigkeit und ermöglichen eine präzise Steuerung großer Kräfte. Die Möglichkeit, Hochgeschwindigkeits-Servomotoren mit Untersetzungsgetriebe einzusetzen, ermöglicht nicht nur größere Pressenkapazitäten, sondern bietet auch ein verbessertes dynamisches Ansprechverhalten und eine höhere Energieeffizienz. Diese Konstruktionsphilosophie repräsentiert den aktuellen Trend in der Entwicklung von Servopressen, da sie die Vorteile der Servotechnologie mit den Kraftanforderungen industrieller Schmiede- und Stanzvorgänge kombiniert.

Tabelle 1 Vergleich der Projektparameter

| Projekt | Automatische Roboterlinie | Automatische Linie eines einarmigen Manipulators | Traverse Doppelarmgetriebe Hochgeschwindigkeitsstrecke | Produktionslinie mit einem Schieber und mehreren Stationen | |

|---|---|---|---|---|---|

| Einzeln Linienautomatisierung Kosten | Etwa 12 Millionen Yuan | Etwa 20 Millionen Yuan | Etwa 30 Millionen Yuan | Etwa 15 Millionen Yuan | |

| Liniengeschwindigkeit / SPM | 5~10 | 6~12 | 10~15 | 12~25 | |

| Anwendbarkeit in der Produktion | Mehrere Sorten und kleine Chargen | Mehrere Sorten, mittleres Volumen | Mehrere Sorten und große Mengen | Vielfalt, Masse | |

| Flexibilität der Produktion | hoch | allgemein | allgemein | niedrig | |

| Stabilität der Produktion | niedrig | allgemein | hoch | ||

| Formwechselzeit/min | 15 | 15 | 5 | 5 | |

| Anforderungen an die Presse | Betriebsart | Einzelnes Mal | Einzelnes Mal | Einzeln, kontinuierlich | Kontinuität |

| Pressabstand / M | 6.5~8 | 6~9 | 4.5~7 | / | |

| Schieberegler-Hub | Klein | mehr | groß | groß | |

| Höhe der Form | Klein | mehr | groß | groß | |

Wie aus Tabelle 1 hervorgeht, liegt die Taktfrequenz der Hochgeschwindigkeitslinie mit Doppelarmübertragung zwischen 10 und 15 Hüben pro Minute (SPM). Durch den Einsatz einer Servopresse kann der Takt der Hochgeschwindigkeitslinie auf maximal 18 SPM erhöht werden.

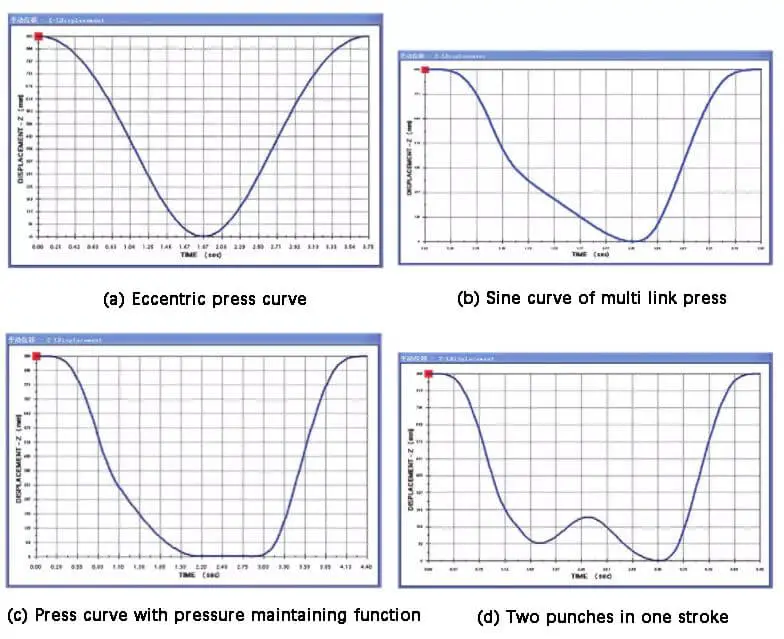

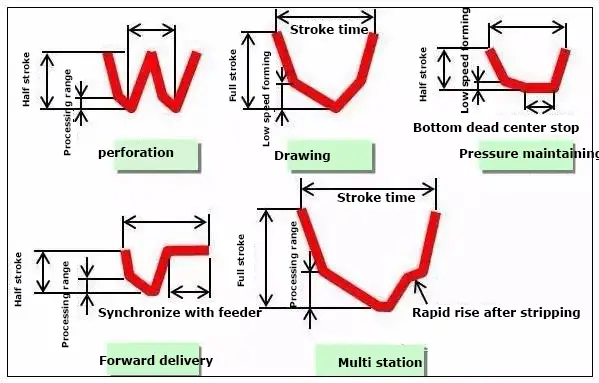

Wie in Abbildung 1 dargestellt, hat die Servopresse die Möglichkeit, je nach Situation unterschiedliche Kurven einzustellen.

Abb. 1 Servopresse kann verschiedene Kurven einstellen

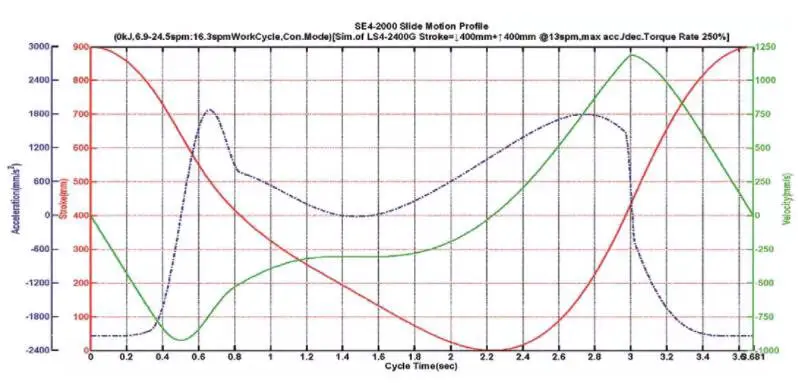

Abbildung 2 zeigt den Leistungsfluss während der Beschleunigungs- und Verzögerungsphasen.

Abb. 2 Stromflussrichtung des Servomotors während des Betriebs

Wie in Abbildung 3 dargestellt, reduziert die niedrige Ziehgeschwindigkeit die Auswirkungen auf die Matrize, was zu einer Verbesserung der Lebensdauer der Matrize und einer Reduzierung der Kosten führt.

Abb. 3 Schematische Darstellung der Ziehgeschwindigkeit

Eine Verkleinerung der Ausrüstung kann die Investitionen in Anlagen, Infrastruktur und andere Einrichtungen verringern. Wie in Abbildung 4 am Beispiel der Vierfachpresse gezeigt, kann eine traditionelle mechanische Presse Produktionslinie besteht aus einer Mehrstrangpresse und drei Exzenterpressen, was eine Fundamentlänge von etwa 25 Metern erfordert. Im Vergleich dazu würde eine Produktionslinie, die aus vier Servopressen besteht, nur eine Fundamentlänge von etwa 16 Metern erfordern.

Abb. 4 Vergleich zwischen traditioneller mechanischer Presse und Servopresse

Die Hublänge kann auf das für die Produktion erforderliche Minimum eingestellt werden, und die für den Verarbeitungsinhalt geeignete Formgeschwindigkeit kann beibehalten werden.

1) Vollhub-Modus → Die Präzision des unteren Totpunkts kann ± 0,02 mm erreichen.

2) Halbhubmodus (Pendelmodus) → Die Genauigkeit des unteren Totpunkts kann ± 0,02 mm erreichen, was die SPM verbessert.

3) Rückwärtsgang → Genauigkeit des unteren Totpunkts bis zu ± 001 mm.

Der geschlossene Regelkreis gewährleistet die Genauigkeit des unteren Totpunkts, wodurch die Bildung von Graten im Produkt reduziert und die Entstehung von fehlerhaften Produkten verhindert wird.

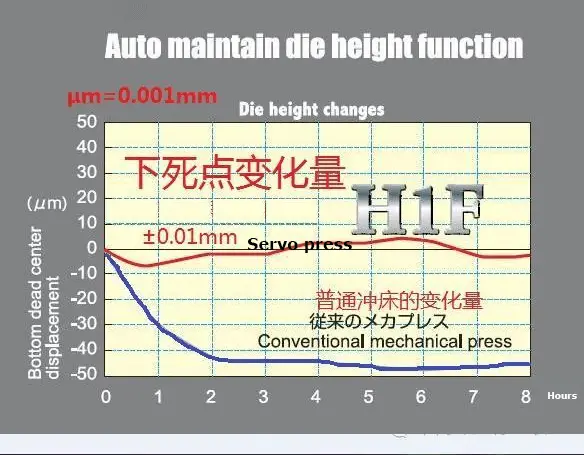

Einzigartige Servo-Funktion zur automatischen Korrektur der Stanzformhöhe:

Die Positionsänderung des Schiebers kann gemessen und auf ±0,01 mm des voreingestellten Wertes korrigiert werden, indem ein Liniengitter Skala bei jedem Hub, wodurch ein hohes Maß an Genauigkeit im unteren Totpunkt gewährleistet wird.

Position des linearen Gitternetzlineals ↓

Der untere Servo-Totpunkt verfügt über eine automatische Korrekturfunktion, die die Genauigkeit des unteren Totpunkts von ±0,01 mm auch nach längerer Produktion sicherstellt und damit eine hohe Ausbeute an Produkten gewährleistet.

Der geräuscharme Modus, der die Kontaktgeschwindigkeit zwischen dem Läufer und dem FeinblechIm Vergleich zu einer herkömmlichen mechanischen Presse wird der Lärm erheblich reduziert.

Außerdem ist die Matrize nur minimalen Vibrationen ausgesetzt, was zu einer längeren Lebensdauer führt.

Mit dieser Funktion können die Benutzer einen individuellen Schieberbewegungsmodus erstellen, der für ihre Verarbeitungstechnologie geeignet ist, und so die Genauigkeit und Stabilität der Produkte verbessern.

Dies führt zu einer verlängerten Lebensdauer und Produktivität der Matrize sowie zu einem geräuscharmen Stanzen und der Möglichkeit, eine breitere Palette von Materialien zu verarbeiten, darunter Magnesiumlegierungen.

Die Servopresse kann für Prozesse wie Stanzen, Recken, Prägen und Biegen eingesetzt werden und bietet Leistungskurven für verschiedene Materialien. Die Möglichkeit, den Schieber bei gleichbleibendem Druck anzuhalten, verbessert die Qualität des geformten Werkstücks.

Die energieverbrauchenden Komponenten der traditionellen mechanischen Presse, wie Schwungrad und Kupplung, wurden eliminiert, was zu weniger Antriebsteilen und einer vereinfachten mechanischen Übertragungsstruktur führt.

Der Bedarf an Schmieröl wird reduziert und der Hub ist steuerbar. Der geringere Motorverbrauch führt zu einer deutlichen Senkung der Betriebskosten.

Die Servostanze wird hauptsächlich in Produktionsprozessen wie Ziehen, Stanzen, Biegen, Kaltumformung, Prägen und Gesenkprüfung eingesetzt.

Dank der Verwendung von SPS-SteuerungDie Servostanze bietet dank digitaler Technologie und Feedback-Steuerungsmethoden eine fortschrittliche Präzisionssteuerung. Dazu gehört auch die Möglichkeit, die Position des Pressschiebers zu steuern.

Das Überwachungssystem und die Ausgleichssteuerung ermöglichen die Steuerung der Position des Schlittens mit einer Genauigkeit von ±0,01 mm. Der Bewegungsmodus kann programmiert werden und ermöglicht die Steuerung der Geschwindigkeit und der Bahn des Läufers.

Dadurch werden die Stanzgeschwindigkeit, der Lärm und die Vibrationen reduziert, was die Arbeitsumgebung beim Stanzen verbessert und die Lebensdauer des Werkzeugs verlängert.

Außerdem kann die Ausgangskraft des Schiebers mit einer Genauigkeit von ±1,6% der maximalen Ausgangskraft gesteuert werden. Dies ermöglicht die Bildung großer Platten mit hochfesten Stahl- und Aluminiumlegierung Kennzeichen in der Automobilindustrie.

Schwer umformbare Materialien wie Magnesium-, Aluminium- und Titanlegierungen lassen sich durch die Kombination folgender Verfahren leichter umformen Werkzeugkonstruktion und der peripheren Systemsteuerung.

Kipphebel-Servostruktur

Servostruktur mit Direktantrieb der Kurbelwelle

Abbildung 5 zeigt die Schuler Mehrstufenpresse mit doppeltem Servobodenantrieb.

Abb. 5 Schuler-Doppelservo-Untenantriebspresse

Die Presse mit doppeltem Servobodenantrieb wird von zwei separaten Gruppen von Servomotoren angetrieben, eine auf der linken und eine auf der rechten Seite. Diese Motoren treiben die vier Führungssäulen auf jeder Seite an und ermöglichen die Bewegung des Schlittens.

Dank der unabhängigen Übertragungsmechanismen auf der linken und rechten Seite kann der Tisch auf beiden Seiten groß dimensioniert werden, wodurch er sich für große Tische und Pressen mit hoher Tonnage eignet, wie in Abbildung 6 dargestellt.

Abb. 6 Doppelservo-Mehrstationenpresse

Die Presse mit doppeltem Servobodenantrieb nutzt die präzise Steuerung von zwei Gruppen von Servomotoren, um eine synchrone Bewegung des Schiebers auf der linken und rechten Seite zu erreichen.

Im Falle einer exzentrischen Belastung des Läufers kann die Parallelität des Läufers durch eine elektrische Steuerung eingestellt werden, was ihn flexibler und anpassungsfähiger an die Anforderungen des Benutzers macht.

Im Vergleich zu herkömmlichen Pressen verfügt die Presse mit Unterantrieb über eine bessere Stärke der exzentrischen Belastung und Präzisionskurven. Sie erfüllt die Anforderungen an die Genauigkeit und bietet eine bessere Beständigkeit gegen exzentrische Lasten und einen größeren Bereich für die Anwendung exzentrischer Lasten.

Bei der Bewertung von Servopressen im Vergleich zu hydraulischen und pneumatischen Pressen müssen mehrere kritische Faktoren wie Steuerung, Flexibilität, Geschwindigkeit, Energieeffizienz und Wartungsbedarf berücksichtigt werden.

Servopressen verwenden moderne Servomotoren und Antriebssysteme, die eine präzise Steuerung von Position, Geschwindigkeit und Kraft ermöglichen. Sie verfügen über einen geschlossenen Regelkreis, der eine hohe Genauigkeit und Wiederholbarkeit gewährleistet. So können Servopressen beispielsweise eine Positionsgenauigkeit von +/- 0,0005" und eine Kraftregelung von +/- 0,5% erreichen, wodurch sie sich hervorragend für Anwendungen eignen, die eine hohe Präzision erfordern. In Branchen wie der Automobilherstellung und der Elektronikmontage werden Servopressen häufig eingesetzt, um eine gleichbleibende Qualität bei komplexen Teilen zu gewährleisten.

Hydraulische Pressen sind zwar in der Lage, variable Hublängen und die volle Arbeitsenergie bei jeder Geschwindigkeit zu liefern, sind aber auf Flüssigkeitsdruck angewiesen. Dies kann zu einer etwas geringeren Genauigkeit führen, da es zu gedämpften Korrekturen bei Kraft oder Geschwindigkeit kommen kann. Mit Hilfe von Sensoren und linearen Messwertgebern können hydraulische Pressen dennoch eine genaue Steuerung gewährleisten. In der Luft- und Raumfahrtindustrie werden hydraulische Pressen beispielsweise häufig für die Umformung großer, komplizierter Teile eingesetzt, bei denen die Materialeigenschaften die Flexibilität der hydraulischen Steuerung erfordern.

Pneumatische Pressen bieten im Allgemeinen eine weniger präzise Steuerung der Stößelbewegung. In der Regel muss der Stößel zwischen dem Einsatz der maximalen Kraft in die obere Position zurückkehren, was ihre Präzision und Vielseitigkeit im Vergleich zu Servopressen einschränkt. Sie werden in der Regel für Anwendungen wie kleine Montage- und Verpackungsarbeiten eingesetzt, bei denen eine hohe Präzision weniger wichtig ist.

Servopressen bieten mit programmierbaren Hubprofilen, Stößelbewegungen und Geschwindigkeiten eine große Flexibilität. Dadurch können sie eine Vielzahl von Werkzeugen und Teiletypen aufnehmen, was sie besonders nützlich für Anwendungen macht, die komplexe Teilegeometrien und hohe Maßgenauigkeit erfordern. So werden beispielsweise in der Medizintechnik Servopressen zur Herstellung von Komponenten mit komplizierten Konstruktionen und engen Toleranzen eingesetzt.

Hydraulische Pressen sind außerdem vielseitig einsetzbar, insbesondere beim Ziehen und Formen komplexer Teile. Sie können an jedem Punkt des Hubs die volle Kraft aufbringen und sind daher ideal für Tiefziehanwendungen und Teile, die eine Verweilzeit am unteren Ende des Hubs erfordern. Branchen wie der Schwermaschinen- und Schiffbau profitieren von der Vielseitigkeit hydraulischer Pressen bei der Umformung großer und dicker Metallteile.

Pneumatische Pressen sind zwar günstiger und einfacher, aber im Allgemeinen weniger vielseitig. Sie eignen sich am besten für leichtere Aufgaben wie Montage, Nieten, Stanzen und Markieren. In der Konsumgüterindustrie werden pneumatische Pressen zum Beispiel häufig für die Montage kleiner Kunststoffteile eingesetzt.

Servopressen können mit höheren Geschwindigkeiten arbeiten als hydraulische Pressen und erreichen oft die Produktionsgeschwindigkeiten herkömmlicher mechanischer Pressen. Sie können variable Stößelgeschwindigkeiten innerhalb eines einzigen Zyklus erreichen und hohe Produktionsraten aufrechterhalten, was sie für Hochgeschwindigkeitsfertigungsumgebungen geeignet macht. In der Elektronikindustrie zum Beispiel werden Servopressen eingesetzt, um große Mengen an Präzisionsteilen schnell zu produzieren.

Hydraulische Pressen sind in der Regel langsamer, da ihre Geschwindigkeit durch das Schalten von Hydraulikventilen begrenzt wird, und erreichen in der Regel weniger als 30 Hübe pro Minute (SPM). Trotzdem sind sie wertvoll für Anwendungen, bei denen hohe Kraft und Kontrolle wichtiger sind als Geschwindigkeit, wie z. B. bei der Metallumformung und beim Schmieden.

Pneumatische Pressen können schnell arbeiten, sind aber in der Regel auf leichtere Anwendungen beschränkt und erreichen möglicherweise nicht die Produktionsgeschwindigkeiten von Servo- oder Hydraulikpressen. Sie werden in der Regel für sich wiederholende Aufgaben eingesetzt, die schnelle Zykluszeiten, aber eine geringere Kraft erfordern, wie z. B. Verpacken und Etikettieren.

Servopressen sind äußerst energieeffizient und verbrauchen nur bei Bedarf Energie. Dies führt zu erheblichen Energieeinsparungen, die in der Regel zwischen 20-50% im Vergleich zu hydraulischen Pressen liegen. Sie benötigen kein Öl, was die Wartungskosten und die Umweltbelastung reduziert. So haben beispielsweise Automobilhersteller berichtet, dass sie durch die Umstellung auf Servopressen den Energieverbrauch und die Kosten erheblich senken konnten.

Hydraulische Pressen verbrauchen aufgrund des Dauerbetriebs von Pumpen und Motoren auch im Leerlauf deutlich mehr Energie. Energieeffiziente Technologien wie frequenzvariable Antriebe (VFDs) können dies jedoch bis zu einem gewissen Grad abmildern. In Branchen, in denen schwere Umformprozesse erforderlich sind, wie z. B. in der Stahlherstellung, werden häufig VFDs eingesetzt, um die Energieeffizienz zu verbessern.

Pneumatische Pressen sind im Allgemeinen energieeffizienter als hydraulische Pressen, bieten aber möglicherweise nicht das gleiche Maß an Energieeinsparung wie Servopressen. Sie werden häufig in Anwendungen eingesetzt, bei denen der Energieverbrauch weniger wichtig ist, wie z. B. in kleinen Fertigungsbetrieben.

Servopressen haben aufgrund ihrer elektromechanischen Bauweise einen geringeren Wartungsbedarf, so dass keine Hydraulikflüssigkeit benötigt wird und das Risiko kostspieliger Leckagen und Entsorgungskosten sinkt. Außerdem bieten sie sofortige Rückmeldung für Diagnose und Wartung. Dies macht sie besonders attraktiv für Hochpräzisionsbranchen wie die Luft- und Raumfahrt und die Herstellung medizinischer Geräte.

Hydraulische Pressen müssen regelmäßig gewartet werden. Dazu gehören die Überwachung des Öldrucks und des Wirkungsgrads sowie die Durchführung von Aufgaben wie Filterwechsel und Kontrolle der Ölreinheit. Dies kann zu erheblichen Ausfallzeiten und erhöhten Wartungskosten führen. Sie sind jedoch unverzichtbar in Branchen, die eine hohe Kraft und Flexibilität erfordern, z. B. in der Automobil- und Schwermaschinenherstellung.

Pneumatische Pressen sind relativ einfach und haben im Vergleich zu hydraulischen Pressen geringere Wartungskosten. Sie müssen jedoch gelegentlich überprüft und Komponenten wie Luftleitungen und Ventile ausgetauscht werden. Sie werden häufig in Branchen eingesetzt, in denen es auf Einfachheit und Kosteneffizienz ankommt, z. B. in kleinen Montagebetrieben.

Servopressen sind im Allgemeinen sicherer, da die Betriebstemperaturen niedriger sind und keine Hydraulikflüssigkeit verwendet wird, die bei unsachgemäßer Handhabung zu einem vorzeitigen Ausfall von Komponenten und unsicheren Arbeitsbedingungen führen kann. Daher eignen sie sich für Umgebungen, in denen Sicherheit und Sauberkeit an erster Stelle stehen, wie z. B. in der pharmazeutischen Produktion.

Hydraulische Pressen können aufgrund der hohen Betriebstemperaturen und der Möglichkeit, dass Hochdruckschläuche undicht werden oder platzen, ein Sicherheitsrisiko darstellen. Branchen, die hydraulische Pressen verwenden, müssen strenge Sicherheitsprotokolle einführen, um diese Risiken zu minimieren, insbesondere bei Anwendungen mit hohen Kräften wie dem Schmieden von Metallen.

Pneumatische Pressen sind im Allgemeinen sicherer als hydraulische Pressen, können aber dennoch einige Risiken aufweisen, die mit Druckluftsystemen verbunden sind. Sie werden häufig in Umgebungen eingesetzt, in denen Sicherheit und Einfachheit Vorrang haben, z. B. in der Leichtindustrie und an Montagelinien.

Mit der Verschärfung des Wettbewerbs in der verarbeitenden Industrie steigt die Nachfrage nach Servopressen, die hochpräzise, qualitativ hochwertige Produkte mit verbesserter Effizienz herstellen können. Diese Nachfrage wird durch die einzigartigen Vorteile der Servopresse angetrieben, die sich eng an die zukünftige Entwicklung der Schmiedemaschinen anlehnen.

Servopressen bieten eine Vielzahl von Vorteilen, darunter:

Die Fähigkeit der Servopresse, Hub und Umformgeschwindigkeit dynamisch anzupassen, ermöglicht eine fein abgestimmte Steuerung des Umformprozesses. Diese präzise Steuerung gewährleistet eine außergewöhnliche Genauigkeit im unteren Totpunkt, wodurch das Auftreten von Produktgraten erheblich reduziert wird. Darüber hinaus verlängern die aus den optimierten Bewegungsprofilen resultierenden reduzierten Werkzeugvibrationen die Lebensdauer der Werkzeuge, senken die Werkzeugkosten und verbessern die Gesamtanlageneffektivität (OEE).

Das innovative Design von Servopressen stellt einen Paradigmenwechsel gegenüber herkömmlichen mechanischen Pressen dar. Durch den Wegfall von Komponenten wie Schwungrad, Kupplung und Bremse senken Servopressen nicht nur die Betriebskosten der Maschine, sondern minimieren auch die Wartungsanforderungen und verbessern die Zuverlässigkeit. Diese Vereinfachung des Antriebsstrangs ermöglicht kompaktere Konstruktionen und eine einfachere Integration in intelligente Fertigungsumgebungen.

Mit dem Aufschwung von Industrie 4.0 und intelligenten Fertigungsinitiativen werden Servopressen eine immer wichtigere Rolle in wichtigen Fertigungsbereichen spielen. Ihre Anpassungsfähigkeit und Präzision machen sie besonders wertvoll in Branchen wie:

Darüber hinaus entsprechen die Datenerfassungs- und -analysefunktionen von Servopressensystemen dem Trend zu vorausschauender Wartung und Prozessoptimierung in Echtzeit, was ihre Attraktivität in der Präzisionsfertigung weiter steigert.

Berücksichtigen Sie zunächst die erforderliche Genauigkeit der Servopresse.

Die Genauigkeit bezieht sich auf die Präzision, mit der die Presse die vorgegebenen Druck- und Positionssollwerte erreicht. Sie wird von mehreren Faktoren beeinflusst, darunter die Auflösung des Treibers, die Empfindlichkeit des Druckaufnehmers, die Präzision des Servomotors und die Reaktionszeit des Gesamtsystems.

Mit der Weiterentwicklung und Integration von Servomotor- und Treibersteuerungstechnologien hat sich die Wiederholgenauigkeit von Servopressen erheblich verbessert. Dies hat ihre Anwendung in verschiedenen Branchen und Prozessen erweitert.

Bei Anwendungen, die eine hohe Genauigkeit erfordern, muss der Konfiguration der Presse besondere Aufmerksamkeit gewidmet werden. Zu den wichtigsten zu bewertenden Komponenten gehören:

Zweitens muss die Konstruktion der Servopresse berücksichtigt werden.

Die Hersteller bieten verschiedene Strukturen von Servopressen für unterschiedliche Anwendungen an. Zu den gängigen Konfigurationen gehören:

Bei der Auswahl der Pressenstruktur sollten Faktoren wie die Größe des Werkstücks, der erforderliche Zugang, die verfügbare Stellfläche und die Prozessanforderungen berücksichtigt werden.

Servopressen können eine Vielzahl von Funktionen ausführen, darunter:

Jede Funktion kann spezifische strukturelle Merkmale oder Fähigkeiten erfordern. Zum Beispiel könnte ein Tiefziehvorgang eine Presse mit längerem Hub und höherer Tonnagekapazität erfordern, verglichen mit einer einfachen Stanzanwendung.

Bei der Auswahl einer Servopresse ist es entscheidend, Ihre spezifischen Produkt- und Prozessanforderungen zu analysieren. Berücksichtigen Sie Faktoren wie:

Durch die sorgfältige Bewertung dieser Faktoren und ihre Abstimmung auf die verfügbaren Servopressen-Optionen können Sie eine optimale Leistung, Effizienz und Qualität Ihrer Metallumformungsprozesse sicherstellen.

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Der Hauptvorteil des Einsatzes einer Servopresse gegenüber einer Hydraulikpresse ist ihre überlegene Präzision und Kontrolle. Servopressen verwenden elektrische Servomotoren, die ein geschlossenes Rückkopplungssystem bieten, das hochpräzise und schnelle Anpassungen der Geschwindigkeit und Position des Pressenstößels ermöglicht. Diese Präzision ist entscheidend für Anwendungen, die enge Toleranzen und gleichbleibende Qualität erfordern. Außerdem sind Servopressen energieeffizienter, da sie nur während der Bewegung Strom verbrauchen, was die Betriebskosten senkt. Sie bieten auch schnellere Produktionsraten, geringere Wartungsanforderungen aufgrund weniger beweglicher Teile und größere Flexibilität durch programmierbare Hub-, Geschwindigkeits- und Energieprofile. Diese Vorteile machen Servopressen zu einer idealen Wahl für moderne Fertigungsumgebungen, in denen Effizienz, Genauigkeit und Vielseitigkeit an erster Stelle stehen.

Servopressen erreichen eine präzise Steuerung der Vorgänge durch den Einsatz fortschrittlicher Servomotoren, die von hochentwickelten elektronischen Steuerungssystemen gesteuert werden. Diese Systeme ermöglichen die präzise Regelung der Bewegung und Kraft der Presse und gewährleisten hochpräzise und programmierbare Bewegungsprofile. Das Herzstück, der Servomotor, arbeitet mit Getrieben und Linearantrieben zusammen, um die erforderliche Presskraft zu erzeugen. Das Steuersystem ermöglicht die Überwachung und Anpassung von Stößelkraft, Geschwindigkeit und Position in Echtzeit und sorgt so für Konsistenz und Präzision bei jedem Zyklus.

Darüber hinaus sind Servopressen mit Kraftmessdosen ausgestattet, die eine Rückmeldung über die ausgeübte Kraft liefern und eine präzise Kraftsteuerung mit hoher Wiederholgenauigkeit ermöglichen. Dieser Rückkopplungsmechanismus stellt sicher, dass die Presse innerhalb der gewünschten Parameter arbeitet und die Genauigkeit beibehält.

Ein weiteres wichtiges Merkmal ist die Fähigkeit, komplexe Bewegungsprofile zu erstellen und auszuführen, die eine variable Geschwindigkeit und Kraft während des Betriebs ermöglichen. Diese Flexibilität ist für Anwendungen wie die Materialumformung und das Tiefziehen von entscheidender Bedeutung. Servopressen bieten außerdem mehrere Steuerungsmodi, einschließlich Geschwindigkeits- und Kraftsteuerung, die auf spezifische Anwendungsanforderungen zugeschnitten werden können.

Hochauflösende Drehgeber erhöhen die Präzision zusätzlich, da bei der Inbetriebnahme nach einer Notabschaltung kein Referenzpunkt mehr benötigt wird und somit die Wartung und der Austausch von Batterien entfällt. Dies gewährleistet einen zuverlässigen und kontinuierlichen Betrieb, ohne dass eine häufige Neukalibrierung erforderlich ist.

Servopressen sind außerdem energieeffizient, da sie nur bei Bedarf Strom verbrauchen, was sie im Vergleich zu herkömmlichen hydraulischen Pressen nachhaltiger und kostengünstiger macht. Dank ihrer Anpassungsfähigkeit können sie leicht umprogrammiert und für verschiedene Aufgaben neu konfiguriert werden, was die Ausfallzeiten verringert und die Produktivität erhöht.

Umfassende Anwendungssoftware und Integrationsmöglichkeiten steigern die Präzision und Effizienz von Servopressen weiter. Diese Software erleichtert die Einstellung von Programmparametern, die Datenerfassung für die Qualitätskontrolle und die nahtlose Integration in bestehende Montagelinien.

Vorbeugende Wartungsfunktionen wie Temperaturüberwachung und Motorüberlastungswarnungen sowie kontinuierliche Unterstützung durch den Hersteller gewährleisten die Langlebigkeit und optimale Leistung von Servopressen. Dank dieser kombinierten Technologien und Funktionen können Servopressen eine präzise Steuerung erreichen und sind somit ideal für Anwendungen mit hoher Genauigkeit und Wiederholbarkeit in der modernen Fertigung.

Ja, Servopressen können hochfeste Materialien effektiv verarbeiten. Sie sind darauf ausgelegt, den erhöhten Energiebedarf und die Belastungen zu bewältigen, die bei der Umformung von hochfestem Stahl (AHSS) und anderen ultraharten Materialien auftreten. Servopressen bieten eine präzise Steuerung der Stößelgeschwindigkeit und der Verweilzeiten, die zur Optimierung des Umformprozesses, zur Verringerung der Reibung und zur Verlängerung der Werkzeuglebensdauer programmiert werden können. Ihre Fähigkeit, Energie und Kraft effizient zu verwalten, in Verbindung mit fortschrittlichen Kühlsystemen für den Umgang mit Wärme, stellt sicher, dass sie auch unter den anspruchsvollen Bedingungen, die für hochfeste Materialien erforderlich sind, ihre Leistung beibehalten können. Darüber hinaus ermöglichen ihre Präzision und Flexibilität die genaue Umformung komplexer Geometrien, was Servopressen zu einer geeigneten Wahl für verschiedene Fertigungsanwendungen mit hochfesten Materialien macht.

Servopressen werden aufgrund ihrer Präzision, Programmierbarkeit und Flexibilität in verschiedenen Fertigungsprozessen eingesetzt. Typische Anwendungen sind das Stanzen und Umformen von Metall, wo sie für Vorgänge wie Stanzen, Lochen, Biegen und Umformen eingesetzt werden, insbesondere bei hochfesten Materialien in der Automobil- und Luftfahrtindustrie. Beim Montieren und Fügen bieten Servopressen eine präzise Kraft- und Positionssteuerung für Aufgaben wie die Lagermontage und das Einsetzen von Dichtungen. Sie eignen sich auch ideal zum Nieten und Befestigen und ermöglichen einstellbare Kraftniveaus und Geschwindigkeiten, um eine zuverlässige Verbindungsintegrität zu gewährleisten.

Bei Materialumformungsverfahren wie Tiefziehen, Prägen und Strangpressen bieten Servopressen programmierbare Bewegungsprofile und eine präzise Kraftsteuerung, die die Herstellung komplexer Formen mit hoher Genauigkeit ermöglichen. Sie werden beim Kunststoff- und Verbundstoffformen eingesetzt, um gleichbleibende Ergebnisse zu gewährleisten und die Zykluszeiten zu reduzieren. Darüber hinaus werden Servopressen in der Prüfung und Qualitätskontrolle eingesetzt, um die Materialeigenschaften zu bewerten und die Qualität und Zuverlässigkeit der hergestellten Teile zu gewährleisten.

Bei der Montage von elektronischen und mikroelektronischen Bauteilen sorgen Servopressen für den präzisen Krafteinsatz, der für empfindliche Komponenten erforderlich ist, und ermöglichen verschiedene Verbindungstechniken. Die Fertigungsindustrie für medizinische Geräte profitiert von der hohen Präzision und Kraftkontrolle der Servopressen für Anwendungen mit hohen Toleranzen. Darüber hinaus werden Servopressen in der Luft- und Raumfahrt- sowie in der Automobilindustrie in großem Umfang für die Blechumformung, Montage, Prüfung und Befestigung eingesetzt und erfüllen dabei strenge Qualitäts- und Leistungsanforderungen. Sie werden auch in einem breiten Spektrum allgemeiner Fertigungsprozesse eingesetzt, darunter Schneiden, Biegen, Crimpen und Fügen, bei denen die Steuerung der Presskraft und die Positionsgenauigkeit entscheidend sind.

Bei der Auswahl einer Servopresse für Ihr Unternehmen müssen mehrere Schlüsselfaktoren berücksichtigt werden, um sicherzustellen, dass die gewählte Presse Ihren spezifischen Bedürfnissen und betrieblichen Anforderungen entspricht. Zunächst sollten Sie die Anforderungen an die Tonnage und den Druck beurteilen. Die Presse sollte innerhalb des 10%-90%-Bereichs effizient arbeiten, um die Genauigkeit zu gewährleisten. Die Tischgröße und die Abmessungen des Arbeitstisches müssen für die größten Formen und Werkstücke geeignet sein, die Sie zu bearbeiten beabsichtigen, um eine bequeme Installation der Formen und das Be- und Entladen der Werkstücke zu gewährleisten. Prüfen Sie den Hub und die Tageslichtöffnung, um sicherzustellen, dass sie für Ihre Anwendung geeignet sind.

Berücksichtigen Sie die Art der Werkzeuginstallation, die in der Regel feste Werkzeuge am oberen und unteren Ende umfasst, wobei das obere Ende den Werkzeugkopf/die Werkzeugplatte verwendet und die untere Tischfläche mit T-Nuten ausgestattet ist. Genauigkeit und Präzision sind entscheidend; stellen Sie sicher, dass die Fähigkeiten der Presse mit Ihren Produktionsanforderungen übereinstimmen. Servopressen bieten dank fortschrittlicher Antriebssysteme, Drucktransmitter und präziser Servomotoren eine hohe Genauigkeit.

Programmierbarkeit und Flexibilität sind wesentliche Vorteile von Servopressen, die eine programmierbare Steuerung der Stößelposition, der Geschwindigkeit und des Drucks ermöglichen, wodurch sie sich ideal für komplexe und vielfältige Aufgaben eignen. Ein weiterer Vorteil ist die Energieeffizienz, da Servopressen nur bei Bedarf Strom verbrauchen, was zu erheblichen Energieeinsparungen im Vergleich zu pneumatischen oder hydraulischen Systemen führt.

Bewerten Sie die Zykluszeiten und die Produktivität, da Servopressen die Zykluszeiten verbessern können, indem sie in den arbeitsfreien Teilen des Zyklus schneller laufen und so den Ausstoß an Teilen pro Minute erhöhen. Auch die Anforderungen an die Wartung und das Qualifikationsniveau sollten berücksichtigt werden, da Servopressen ein höheres technisches Wissen für Betrieb und Wartung erfordern.

Berücksichtigen Sie die Erstinvestition und die Gesamtbetriebskosten und erkennen Sie an, dass Servopressen zwar höhere Anschaffungskosten haben, dafür aber langfristige Vorteile wie kürzere Rüstzeiten, längere Werkzeugstandzeiten und höhere Produktivität bieten. Mess- und Steuerungstechnologien wie LVDT oder Drehgeber sollten auf der Grundlage der für Ihre Anwendung erforderlichen Präzision und Wiederholgenauigkeit ausgewählt werden.

Schließlich sollten Sie die Art der mechanischen Module und Antriebssysteme, einschließlich der Montage von Servomotoren und Linearspindeln, auf der Grundlage von Wartung, Lasthandhabung und Effizienz auswählen. Sorgen Sie für einen angemessenen Support und Service, insbesondere wenn die Montagestation international versandt wird, um den technischen Support und die Verfügbarkeit von Ersatzteilen zu gewährleisten.

Wenn Sie diese Faktoren sorgfältig abwägen, können Sie eine Servopresse auswählen, die Ihren betrieblichen Zielen, technischen Möglichkeiten und spezifischen Anforderungen gerecht wird.