Wie gewährleistet man bei hydraulischen Schwingschnittscheren präzise Schnitte, ohne das Material zu beschädigen? Dieser Artikel befasst sich mit den kritischen Faktoren der Scherkraftberechnung, des Scherwinkels und der Einstellung des Scherspaltes bei hydraulischen Schwingschnittscheren. Durch das Verständnis dieser Schlüsselelemente erhalten die Leser Einblicke in die Optimierung der Scherenqualität und die Aufrechterhaltung der Anlageneffizienz, was letztendlich zu einer Verbesserung ihrer Metallverarbeitungsprozesse führt.

Pendelblechscheren sind weit verbreitet, da sie einfach aufgebaut sind, eine niedrige Fehlerquote aufweisen, eine hohe Schneidleistung haben und im Gegensatz zu herkömmlichen Blechscheren ein Verbiegen, Verziehen und Verzerren des Blechs nach dem Scheren verhindern können. Dies liegt vor allem daran, dass sie meist eine schräge Schneidkante verwenden.

Während des Scherprozesses dreht sich der Revolver der Schwingschere, wodurch sich der Winkel und der Abstand des Messers verändern. Bei der Konstruktion werden jedoch die Querkraftberechnung Die Berechnung der Scherkraft des Schwingbalkens basiert häufig auf der Formel zur Berechnung der Scherkraft der geradlinigen Bewegung des Schaufelträgers. Dies kann zu ungenauen Berechnungen und Abweichungen von der Bemessungsgröße führen und die normale Leistung weiter beeinträchtigen.

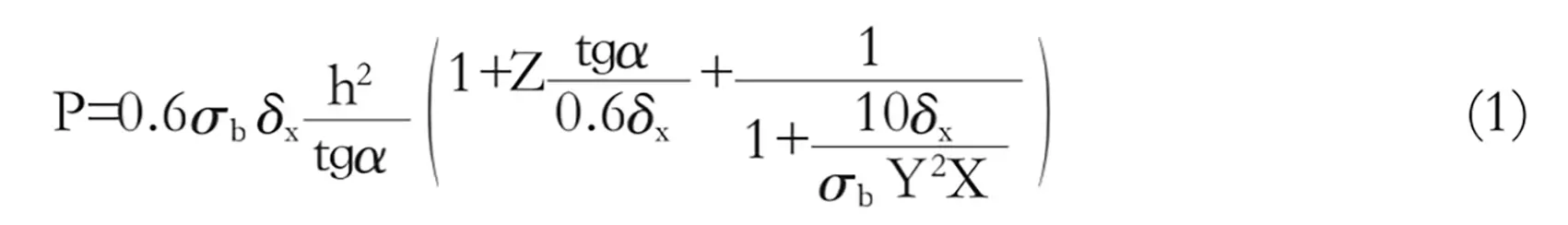

Für die Berechnung der Scherkraft in Schrägmesser-Schneidemaschinen, die den Werkzeughalter in einer geraden Linie bewegen, wird meist die Nosari-Formel verwendet, die von Wissenschaftlern in der ehemaligen Sowjetunion vorgeschlagen wurde.

In der Formel:

Natürlich berücksichtigt Formel (1) nicht den Scherprozess nach der Änderung des Scherwinkels, und auch der Scherspalt wird auf der Grundlage eines einmaligen Wertes betrachtet. Daher eignet sie sich nur für den Messerrahmen, der eine lineare Scherbewegung ausführt.

Um bei schwenkbaren Tafelscheren einen konstanten Scherspalt und Scherwinkel während des Scherprozesses aufrechtzuerhalten, muss die Befestigungsfläche des Messers am Werkzeughalter zu einer spiralförmigen Fläche im Raum bearbeitet werden.

In der Praxis wird jedoch zur Vereinfachung des Bearbeitungsprozesses und unter Berücksichtigung der Form der Klinge (die im Allgemeinen rechteckig ist und eine flache Rückseite hat) die Spiralfläche direkt in einer Ebene bearbeitet, die parallel zur Drehachse des Werkzeughalters liegt.

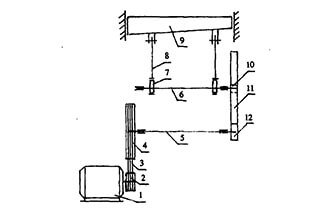

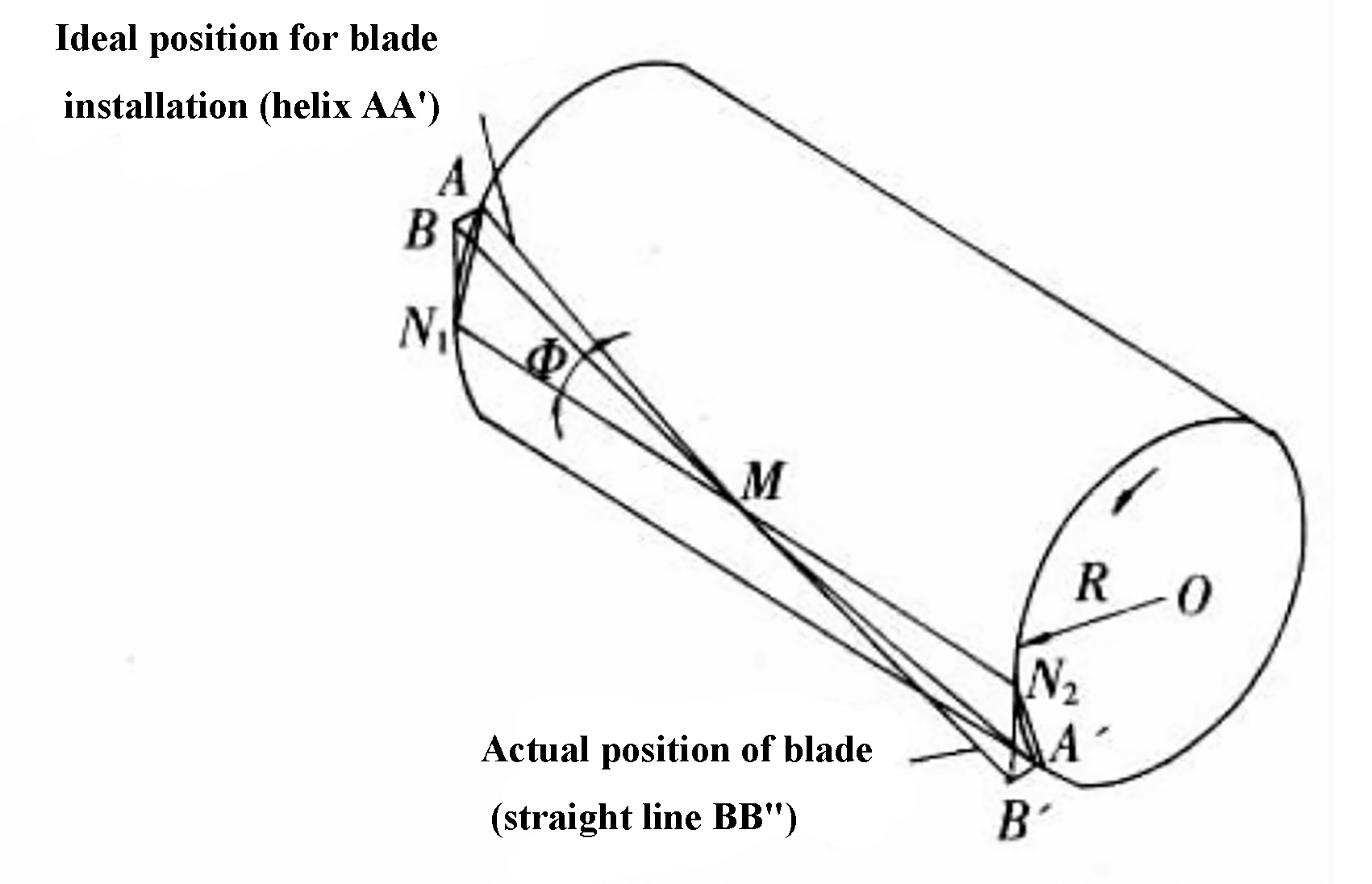

Wie in Abbildung 1 dargestellt, gibt es eine ideale Einbauposition bei AA' und eine tatsächliche Einbauposition bei BB' (wobei Ф in der Abbildung den Scherwinkel darstellt).

Da das Werkzeug nicht entsprechend der spiralförmigen Oberfläche eingebaut wird, besteht die derzeitige Einbaumethode darin, die Klinge in einer bestimmten Höhe tangential zur Einbaufläche anzubringen.

Das bedeutet, dass die Klinge, wenn sie in einem bestimmten Scherwinkel Ф auf dem Werkzeughalter montiert ist, aufgrund des Anziehens der Schrauben immer tangential zu AA' steht (wie in Abbildung 1 dargestellt).

Abb. 1 Schema des Messereinbaus in Schwenkblechscheren

Um die Qualität der Schere zu gewährleisten, wird die schwenkbare Blechschere über die y-Ebene der Drehachse des Tisches angehoben, um einen konstanten Freiwinkel γ während des Scherprozesses zu erhalten.

Da die Montageebene der Klinge jedoch parallel zur Drehachse des Werkzeughalters verläuft, kann eine bestimmte Dicke und Höhe der Klinge nur auf BB' oder parallel dazu montiert werden.

Wie auf der linken Seite von Abbildung 1 dargestellt, wechselt die Schaufel von der idealen Position tangential zu Punkt A zur BN-Position tangential zu Punkt N. Dies führt zu einer Änderung des Scherwinkels, wie in Abbildung 2 dargestellt.

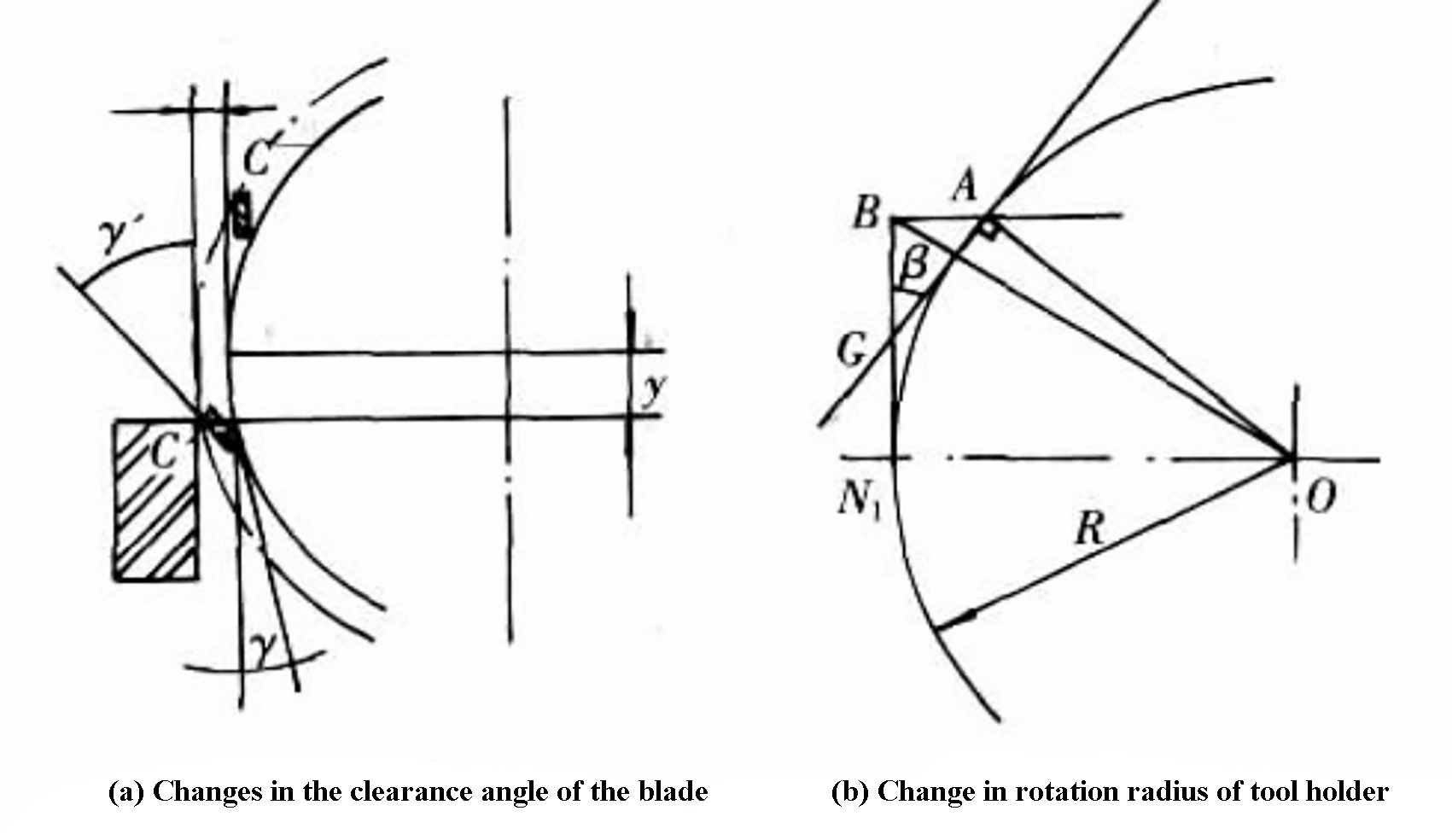

Wenn der Scherpunkt von Punkt M nach Punkt B verschoben wird, ändert sich der Scherwinkel allmählich von γ (der auf einem konstanten Wert gehalten werden muss) zu γ = γ' + β.

Wenn sich der Scherpunkt von Punkt B nach Punkt M bewegt, ist γ' = γ - β, wie in Abbildung 2(a) dargestellt.

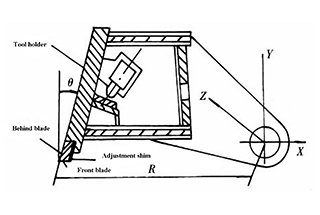

Abb. 2 Änderung des Winkels und des Rotationsradius der Messerschneide bei der Schwingplattenscherenbearbeitung

Wenn die Länge der Scherenmesser l ist, der Scherwinkel Ф ist und der Rotationsradius der Schaufel R ist, ergibt sich die in Abbildung 2b dargestellte geometrische Beziehung, wenn die gesamte Schaufel verwendet wird.

Wenn n Blätter verwendet werden und die Dicke mit Hilfe von Ausgleichsscheiben eingestellt wird, gilt Folgendes:

Anhand der Gesamtlänge lässt sich feststellen, dass der Bereich des hinteren Winkels der Klinge beim Schneiden γ ± β beträgt.

Um den Einbau zu erleichtern und die Scherenqualität zu verbessern, werden bei schwenkbaren Blechscheren im Allgemeinen lange Messer verwendet.

Wenn die Klinge entlang der Achsrichtung mit einem Scherwinkel Ф in den Werkzeughalter eingebaut ist und sich der Scherpunkt während des Scherprozesses von B' nach B (Abbildung 1) bewegt, vergrößert sich der tatsächliche Rotationsradius des Werkzeughalters.

Unter der Annahme, dass der Rotationsradius R, der Scherwinkel Ф und die Länge des Werkzeughalters l beträgt, ist die Differenz zwischen dem maximalen Rotationsradius OB und R in Abbildung 2(b) dargestellt:

Um sicherzustellen, dass die Schneide den Tisch während des Scherprozesses nicht beschädigt, muss ein Scherspalt △ eingehalten werden, der größer als △R ist.

Nimmt man als Beispiel die QC12Y-6×200 Schwingplattenschere mit einem Rotationsradius von R=469mm, einem Scherwinkel von Ф=1,5° und einer Schaufellänge von 1100mm mit 3 Stücken, so ergibt das Einsetzen dieser Werte in die Formeln (3) und (4) β ≈ 5° bzw. △R = 1,87mm.

Beim Abscheren von Blechen hängen die Qualität und die Kraft der Scherung stark vom Scherspalt ab. Die Scher- und Abzieheffekte bestehen während des Prozesses nebeneinander, und eine Vergrößerung des Scherspaltes führt zu einem größeren Anteil an Abzug, aber gleichzeitig verschlechtert sich die Scherqualität.

Beim Scheren von dicken Blechen sollte der Scherspalt erfahrungsgemäß im Bereich von 8% bis 12% liegen. Die Verwendung der vereinfachten Technologie der Messerbefestigungsfläche der schwenkbaren Blechschere macht es jedoch schwierig, diese Anforderung zu erfüllen.

Wenn der Scherspalt den empirischen Wert überschreitet, führt dies unweigerlich zu einer Veränderung der Scherkraft. Gleichung (1) zeigt, dass eine Vergrößerung des Scherspaltes zu einer Vergrößerung des relativen Wertes des Scherblatt-Seitenspiels führt, was letztlich eine Erhöhung der während des Scherprozesses erforderlichen Scherkraft zur Folge hat.

Während des Scherprozesses erhöht die Scherwirkung die Scherbewegung auf zwei Arten:

Erstens erhöht sich dadurch die Scherkraft, was zu einem erhöhten Leistungsverlust führt.

Zweitens erhöht sich dadurch die plastische Verformung des Blechs, was zu einer erhöhten Reibung zwischen dem Messer und dem abgescherten Blech führt. Dadurch erhöht sich die zum Scheren erforderliche Scherkraft und die Standzeit des Werkzeugs verringert sich.

Daher ist es bei der schwenkbaren Blechschere angebracht, bei der Berechnung der Scherkraft nach Formel (1) einen relativ größeren Wert für das seitliche Scherblatt-Spiel und den Blatt-Verschleißkoeffizienten zu wählen, um die Auswirkungen der oben genannten Faktoren zu kompensieren.

Um die Qualität der Schere zu gewährleisten und die Reibung des Blechs zwischen dem Messer und der Oberfläche des hinteren Messers zu vermeiden, muss der Winkel zwischen dem hinteren Messer und der vertikalen Oberfläche des Tisches während des Scherprozesses 1,5° bis 2,0° betragen.

Aus der obigen Analyse geht hervor, dass sich der Freiwinkel der Schwenkplattenschere während des Scherprozesses um γ ± β ändert.

Nach der Berechnung von β ≈ 5° im QC12Y-6×200 Pendelbalkenschereist es schwierig, die Konstruktionsanforderungen für den hinteren Winkel zu erfüllen. Im Scherprozess kann sogar ein negativer hinterer Winkel den Verschleiß der Klinge und die Hitze verstärken und sogar eine Extrusion erzeugen, wodurch die Festigkeit der Klinge verringert wird.

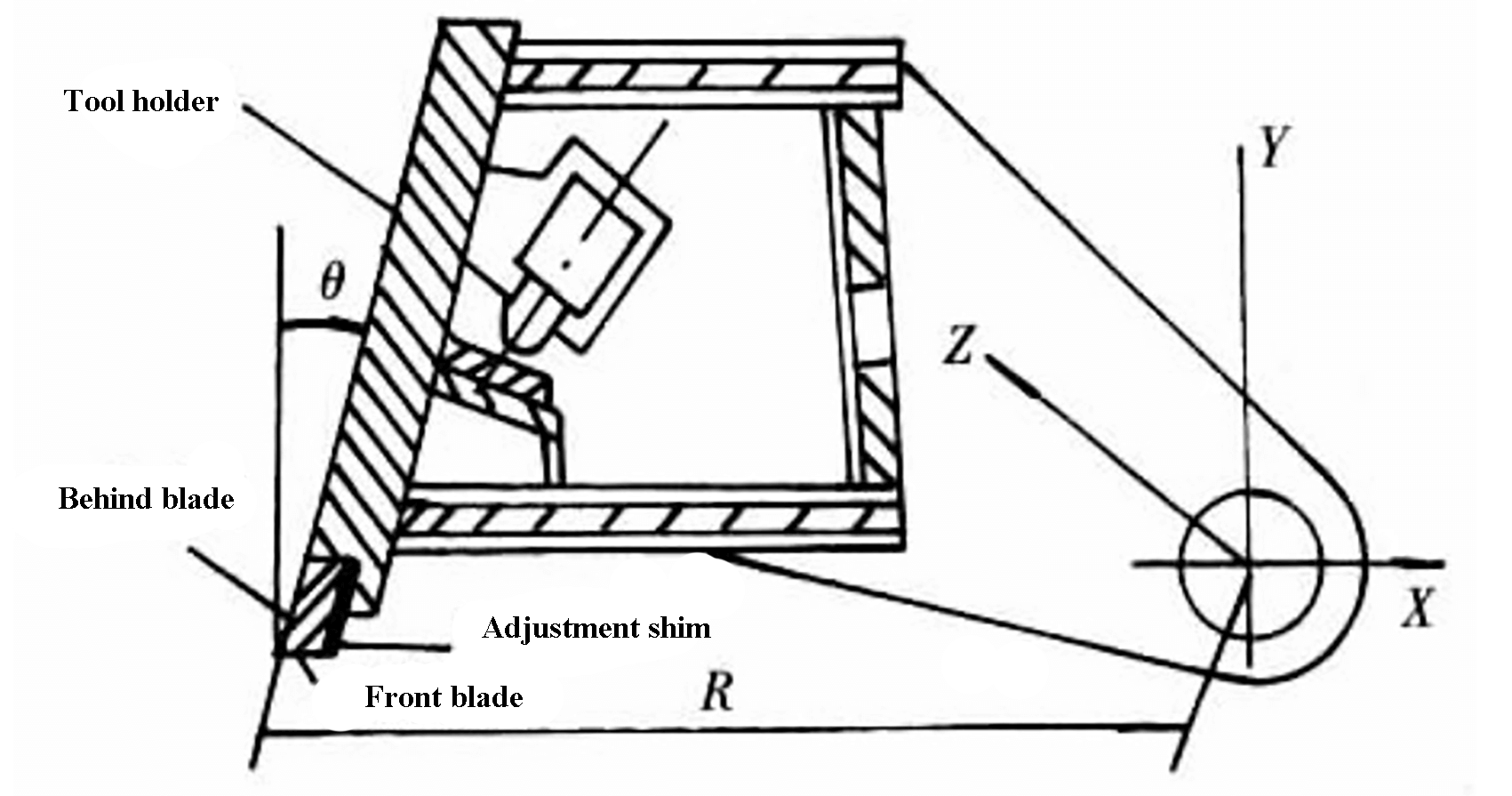

Um diese Situation zu vermeiden, ist bei der Konstruktion des Werkzeugträgers einer schwenkbaren Tafelschere ein fester Winkel θ zwischen der Vorderseite des Messers und der vertikalen Oberfläche des Tisches erforderlich (siehe Abbildung 3). Solange θ größer oder gleich -β ist, gibt es kein Quetschungsphänomen zwischen der Klinge und der Platte. Dieser Winkel ist in einigen Dokumenten nicht beschrieben und wird mit 5° bis 7° empfohlen.

Abb. 3 Schematische Darstellung der Schaufelstruktur bei einer hydraulischen Rotorschere

Die Berechnung der Scherkraft bei schwenkbaren Tafelscheren erfolgt in der Regel unter Verwendung des Werkzeugträgers, um eine lineare Bewegung in der Formel für das Scheren mit schrägem Messer zu erreichen.

Theoretisch ist dies zwar möglich, aber bei der tatsächlichen Bearbeitung wird die Befestigungsfläche des Messers von einer räumlichen Spiralfläche zu einer Ebene vereinfacht. Dies hat zur Folge, dass sich der Scherspalt und der hintere Scherwinkel während des Scherprozesses ändern.

Änderungen des Scherspaltes können die Scherkraft beeinflussen und die Qualität des Scherprozesses verringern. Andererseits können Änderungen des hinteren Winkels nach dem Scheren zu Verschleiß und sogar zur Extrusion zwischen dem Messer und der Platte führen, was letztlich die Scherkraft erhöht.

Gegenwärtig wird das vereinfachte Verfahren bei der Herstellung der Klingenbefestigungsfläche von Schwingplattenscheren üblicherweise verwendet. Daher muss bei der Berechnung der Scherkraft unbedingt der Einfluss des Scherspiels und der Änderung des hinteren Winkels berücksichtigt werden.