Haben Sie sich schon einmal gefragt, wie komplizierte Metallkonstruktionen in Autos und Flugzeugen zum Leben erweckt werden? Dieser Artikel erforscht die faszinierende Welt der Blechbiege- und Rillentechniken und zeigt, wie diese Verfahren die komplexen, glatten und präzisen Metallteile formen, die wir jeden Tag sehen. Machen Sie sich bereit, die Geheimnisse hinter makellosen Biegungen und beeindruckenden Metallarbeiten zu lüften!

Die Blechbearbeitung ist ein wichtiger Bestandteil der mechanischen Verarbeitung und spielt eine zentrale Rolle in Branchen wie der Luft- und Raumfahrt, der Konsumgüterindustrie, der Automobilindustrie und der Aufzugsherstellung. Die Vielseitigkeit und die breite Anwendung von Blechteilen unterstreichen ihre Bedeutung in diesen Sektoren.

Das Biegen, ein grundlegender Umformungsprozess in der Blechverarbeitung, ist entscheidend für das Erreichen der gewünschten Formen und Geometrien. Die Qualität des Biegevorgangs wirkt sich direkt auf die Maßhaltigkeit, die strukturelle Integrität und die Ästhetik des Endprodukts aus. Daher ist die präzise Kontrolle der Umformungsmaße und -winkel während des Biegens zu einem Schwerpunkt der Forschung und Entwicklung in der modernen Fertigungstechnik geworden.

In dem Maße, wie sich die Wirtschaft weltweit weiterentwickelt und die Erwartungen der Verbraucher steigen, wächst auch die Nachfrage nach anspruchsvollen Designelementen bei Blechprodukten. Komplizierte und komplexe Formen in Blechdekorationen zeigen nicht nur das Fachwissen des Designers und die Einhaltung der zeitgenössischen Ästhetik, sondern dienen auch als wichtiges Unterscheidungsmerkmal, um anspruchsvolle Kunden anzuziehen.

Die moderne Blechverarbeitung muss strenge technische Anforderungen erfüllen, unter anderem:

Herkömmliche Abkantpressen, die zwar für viele Anwendungen geeignet sind, können diese anspruchsvollen Normen nur bedingt erfüllen. Dies hat zur Entwicklung und Einführung innovativer Techniken wie der Rillenbiegetechnik in der Blechbearbeitung geführt. Das Nutenbiegen ermöglicht eine präzisere Steuerung des Biegeprozesses, insbesondere bei komplexen Geometrien und engen Toleranzen.

Dieser Artikel befasst sich mit den besonderen Merkmalen von Nutenverfahren und untersucht verschiedene Methoden zur Umsetzung von Nuten in der Blechbearbeitung. Darüber hinaus werden Strategien zur Gewährleistung der Maß- und Winkelgenauigkeit während des Biegeprozesses untersucht, um die Herausforderungen zu bewältigen, die sich aus den immer anspruchsvolleren Produktspezifikationen und Qualitätsstandards in der modernen Fertigung ergeben.

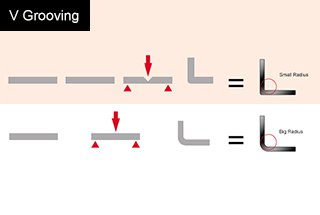

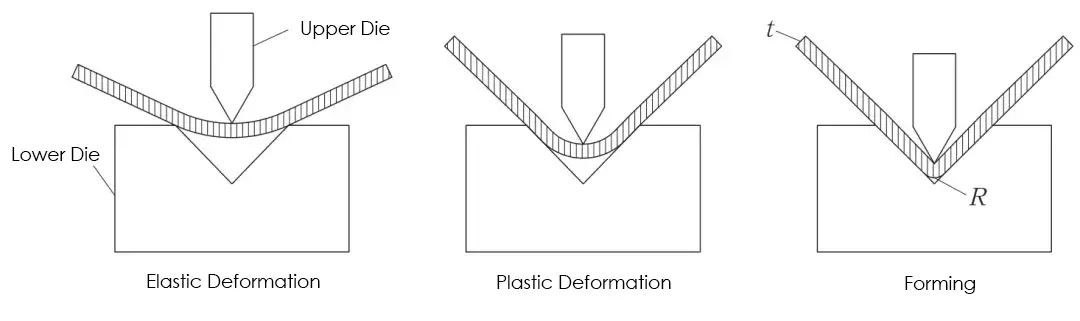

Abb.1 Prozess der Biegeumformung

Bei der traditionellen Biegemethode in der Blechbearbeitung wird die Kraft zwischen dem oberen Stempel und der unteren Matrize einer Abkantpresse präzise aufgebracht. Dieser Prozess führt zu einer kontrollierten Verformung des Blechwerkstücks.

Während des Biegevorgangs wird das Blech durch den herabfallenden Oberstempel durch die Öffnung der unteren Matrize gedrückt. Das Material erfährt eine komplexe Spannungs-Dehnungs-Umwandlung, die von einer anfänglichen elastischen Verformung in eine dauerhafte plastische Verformung übergeht, wenn die aufgebrachte Kraft die Streckgrenze des Materials übersteigt.

Der endgültige Biegewinkel wird in erster Linie durch die Eindringtiefe des oberen Stempels in den unteren Matrizenhohlraum bestimmt. Eine entscheidende Überlegung bei diesem Prozess ist die Einhaltung eines Mindestbiegeradius (R), der gleich oder größer als die Blechdicke (t) ist, wie in Abbildung 1 dargestellt. Diese Beziehung ist entscheidend für die Vermeidung von Materialversagen und die Gewährleistung einer gleichbleibenden Teilequalität.

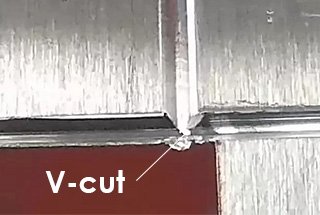

Die sich entwickelnden Anforderungen der modernen Fertigung haben jedoch die Grenzen der traditionellen Biegetechniken verschoben. Immer komplexere Werkstückgeometrien, wie sie in Abbildung 2 dargestellt sind, stellen Herausforderungen dar, die mit herkömmlichen Biegeverfahren nur schwer zu bewältigen sind. Eine wesentliche Einschränkung ist die Schwierigkeit, den Biegeradius präzise zu steuern, was besonders problematisch ist, wenn das Biegen ohne Einkerbung erforderlich ist, um strenge technische Spezifikationen zu erfüllen.

Diese Einschränkungen haben die Entwicklung fortschrittlicher Biegetechniken vorangetrieben, von denen sich das Rillenbiegen als vielversprechende Lösung erwiesen hat. Dieser innovative Ansatz bietet eine bessere Kontrolle über den Biegeprozess und ermöglicht die Herstellung komplexer Formen mit höherer Präzision und Wiederholbarkeit.

Abb.2 Blechteile mit einer komplexen Form

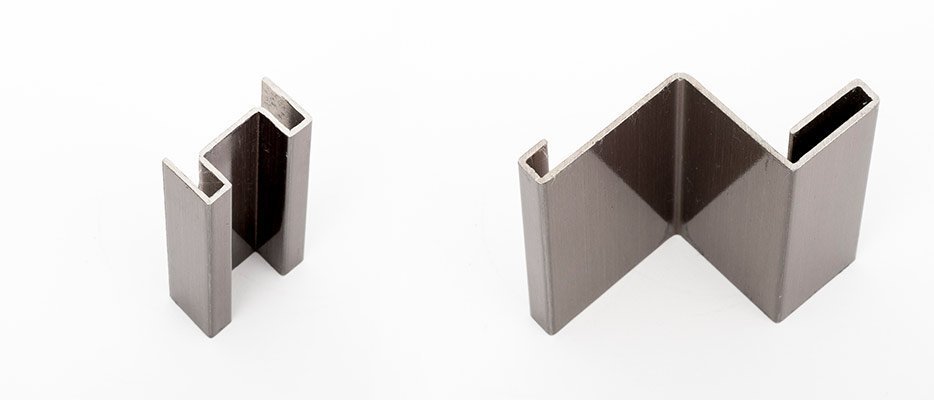

Das Nutenbiegen ist eine hochentwickelte Technik der Metallumformung, bei der eine Nutenmaschine eingesetzt wird, um einen präzisen V-förmigen Schlitz entlang der beabsichtigten Biegelinie eines Blechwerkstücks zu erzeugen. Dieses gerillte Blech wird dann auf einer Abkantpresse gebogen, um bestimmte geometrische Anforderungen zu erfüllen.

Zu den wichtigsten Merkmalen des Rillenbiegeverfahrens gehören:

1. Minimaler Biegeradius und Abwesenheit von Oberflächenverformung

Beim herkömmlichen Biegen ist der minimal erreichbare Biegeradius direkt proportional zur Materialstärke. Dickere Bleche ergeben von Natur aus größere Biegeradien. Beim Rillenbiegen ändert sich dieses Verhältnis jedoch erheblich:

Diese Eigenschaften machen das Rillenbiegen ideal für hochwertige Architektur- und Designanwendungen in Luxushotels, Finanzinstituten, Geschäftskomplexen und modernen Flughäfen, wo strenge ästhetische Anforderungen scharfe Ecken, nahtlose Oberflächen und keine sichtbaren Biegeartefakte verlangen.

2. Reduzierte Anforderungen an die Tonnage von Abkantpressen

Die zum Biegen von Blechen erforderliche Kraft ist in erster Linie eine Funktion der Materialstärke, der Streckgrenze und des Biegewinkels. Das Rillenbiegen bietet in dieser Hinsicht erhebliche Vorteile:

3. Verbesserte Umformbarkeit für komplexe Geometrien

Das Nutenbiegen erweitert den Bereich der möglichen Teilegeometrien:

4. Präzise Rückfederungskontrolle

Rückfederung, die elastische Rückstellung des Materials nach dem Biegen, ist eine große Herausforderung bei der Blechumformung. Das Rillenbiegen bietet einzigartige Vorteile bei der Bewältigung dieses Phänomens:

Zusammenfassend lässt sich sagen, dass das Rillenbiegen eine hochspezialisierte Metallumformungstechnik ist, die eine hervorragende Kontrolle über die Biegegeometrie, die Oberflächenqualität und das Materialverhalten bietet. Seine Anwendung kann die Fertigungsmöglichkeiten erheblich verbessern, insbesondere für hochpräzise, ästhetisch kritische Komponenten in Branchen, die von architektonischen Metallarbeiten bis hin zu fortschrittlichen Luft- und Raumfahrtanwendungen reichen.

In der Blechfertigung werden die Portalhobelmaschine und die Blechnutmaschine üblicherweise zur Herstellung von V-förmigen Schlitzen im Blech verwendet.

Positionieren Sie die gebogene Platte in der Nutenfräsmaschine zur Ausrichtung und Eingabe der Blechdicke für das automatische Nuten.

Während der Nutenfräsverfahrensollten die folgenden beiden Aspekte berücksichtigt werden.

Das Verhältnis zwischen Nuttiefe und Restdicke ist bei der Blechbearbeitung entscheidend, insbesondere bei Biegeanwendungen. Dieser Zusammenhang wird durch die ursprüngliche Blechdicke und die gewünschten Endmerkmale bestimmt.

In Übereinstimmung mit den branchenüblichen Biegetechniken wird eine Mindestrestdicke festgelegt, um die strukturelle Integrität zu erhalten. Dieser Wert wird in der Regel standardmäßig auf 0,8 mm festgelegt, wobei ein absolutes Minimum von 0,3 mm gilt, um die Materialstabilität zu gewährleisten und Brüche bei nachfolgenden Umformvorgängen zu verhindern.

Die Anzahl der Nuten und ihre jeweilige Tiefe werden dann auf der Grundlage der ursprünglichen Blechdicke und unter Berücksichtigung der vorgegebenen Restdicke berechnet. Diese sorgfältige Planung ist unerlässlich, um präzise Biegungen zu erzielen und gleichzeitig die Materialspannung zu minimieren.

Um die Bildung von Metallgraten zu verringern und die Langlebigkeit der Werkzeuge zu erhalten, ist es entscheidend, den Messervorschub zu kontrollieren. Ein zu hoher Vorschub kann zu einer schlechten Oberflächengüte, erhöhtem Werkzeugverschleiß und einer möglichen Beschädigung des Werkstücks führen. Die anfängliche Einstechtiefe sollte 0,8 mm nicht überschreiten, und der Prozess sollte mindestens zwei Schneiddurchgänge umfassen. Vom Einstechen in einem Durchgang wird aufgrund des erhöhten Risikos einer Materialverformung und schlechter Qualitätsergebnisse generell abgeraten.

Bei der Bearbeitung eines 1,2 mm dicken Edelstahlblechs mit einer angestrebten Restdicke von 0,5 mm nach dem Nuten wird beispielsweise ein zweistufiges Verfahren empfohlen:

Diese progressive Schneidestrategie führt zu der gewünschten Restdicke von 0,5 mm und minimiert die Bildung von Metallgraten, wie in Abbildung 3 dargestellt. Diese Methode gewährleistet einen optimalen Materialabtrag, reduziert die thermische Belastung und verbessert die Gesamtqualität des Teils.

Durch die Einhaltung dieser Richtlinien und die sorgfältige Berücksichtigung des Zusammenspiels zwischen Nuttiefe und Restdicke können Hersteller hervorragende Biegeergebnisse erzielen, die Werkzeuglebensdauer verlängern und eine hohe Produktionseffizienz aufrechterhalten.

Abb.3 Rilleneffekt

Das V-Rillen-Verfahren ist eng mit dem Phänomen der Rückfederung beim Biegen von Blechen verbunden. Während des Biegevorgangs wird das Blech elastisch-plastisch verformt, was dazu führt, dass es nach der Entlastung teilweise in seine ursprüngliche Form zurückkehrt. Dieser Rückfederungseffekt führt zu Abweichungen des endgültigen Biegewinkels, die beim Einstechen kompensiert werden müssen.

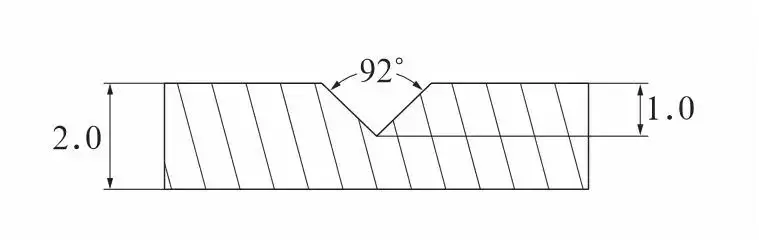

Um präzise Biegewinkel im fertigen Werkstück zu erreichen, wird der V-Nut-Winkel strategisch so eingestellt, dass er der zu erwartenden Rückfederung entgegenwirkt. In der Regel ist der V-Nut-Winkel um 1-2° größer als der gewünschte endgültige Biegewinkel. Diese Überkompensation trägt der elastischen Rückfederung des Materials Rechnung.

Wenn zum Beispiel eine 90°-Biegung des Werkstücks angestrebt wird, wird der V-Nut-Winkel normalerweise auf 92° eingestellt (siehe Abbildung 4). Diese Differenz von 2° berücksichtigt die Rückfederung, die während des anschließenden Biegevorgangs auftritt, was zu dem gewünschten 90°-Winkel nach der elastischen Erholung führt.

Die Wirksamkeit dieser Kompensationstechnik wird in Abbildung 5 veranschaulicht, die zeigt, wie die anfängliche Überfräsung den durch die Rückfederung während des Biegens verursachten Winkelfehler erfolgreich abmildert. Dieser Ansatz gewährleistet, dass das endgültige gebogene Bauteil die vorgegebene Winkelgenauigkeit erreicht.

Es ist wichtig zu beachten, dass der genaue Ausgleichswinkel von Faktoren wie Materialeigenschaften, Blechdicke und Biegeradius abhängen kann. In einigen Fällen können empirische Tests oder Finite-Elemente-Analysen erforderlich sein, um den optimalen Nutungswinkel für bestimmte Anwendungen und Materialien zu bestimmen.

Abb.4 Einstechwinkel und -tiefe

Abb.5 Umformung und Kontrolle des Rückpralleffekts

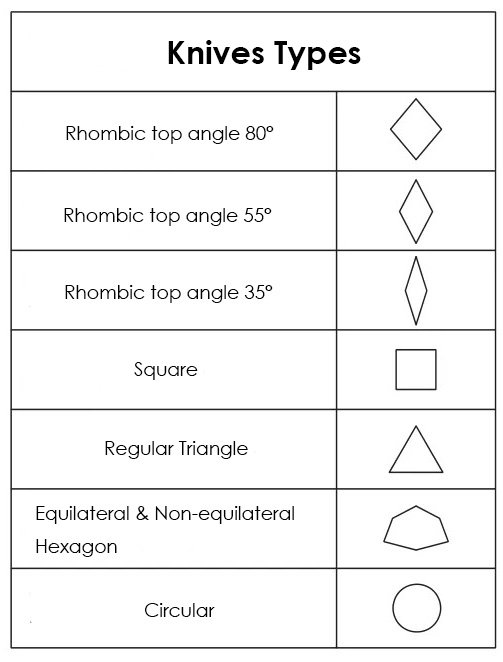

Nutenmesser sind wichtige Werkzeuge in der Metallverarbeitung, insbesondere in der Luft- und Klimatechnik und der Blechbearbeitung. Sie werden hauptsächlich in vier Haupttypen eingeteilt: rhombische, quadratische, dreieckige und kreisförmige Nutenmesser (Abbildung 6). Jeder Typ ist für bestimmte Nutenanwendungen und V-Nut-Winkel ausgelegt.

Die Auswahl geeigneter Nutenmesser ist entscheidend für eine präzise und effiziente V-Nutbildung. Der Schlüsselfaktor bei der Messerauswahl ist das Verhältnis zwischen dem Messerwinkel und dem gewünschten V-Nut-Winkel. Als allgemeine Regel gilt, dass der Messerwinkel kleiner sein sollte als der gewünschte V-Nut-Winkel, um einen ordnungsgemäßen Materialabtrag und eine gute Nutbildung zu gewährleisten.

Für Standard-V-Nut-Anwendungen:

Für spezielle Anwendungen, wie z. B. das Formen von abgerundeten Rillen oder Kanälen, sollten Kreismesser verwendet werden. Diese Messer bieten die notwendige Krümmung für glatte, abgerundete Rillenprofile.

Bei der Auswahl von Nutenmessern sind zusätzliche Faktoren wie Materialstärke, Härte und die spezifischen Anforderungen des Fertigungsprozesses zu berücksichtigen. Die richtige Auswahl und Wartung der Messer ist entscheidend, um qualitativ hochwertige Rillen zu erzielen, den Werkzeugverschleiß zu reduzieren und die Gesamteffizienz der Produktion in der Metallverarbeitung zu optimieren.

Abb.6 Messertypen und -formen

Beim Nuten von langen Blechen mit großer Tiefe kann die Verwendung eines einzigen Messers aufgrund der übermäßigen Wärmeentwicklung nachteilige Auswirkungen haben. Dies beeinträchtigt nicht nur die Nutqualität, sondern führt auch zu einer verstärkten Bildung von Metallgraten und anderen damit verbundenen Problemen.

Stellen Sie sich ein Szenario vor, bei dem ein 2 m langes Edelstahlblech mit einer Tiefe von 2 mm genutet werden muss. Die Einstellung eines anfänglichen Messervorschubs von 0,5 mm und kontinuierliches Nuten würde zu einem erheblichen Wärmestau führen, der das Messer weich werden lässt. Infolgedessen verschlechtert sich die Qualität des Einstechens nach ca. 1,5 m, begleitet von einer zunehmenden Gratbildung.

Umgekehrt sind bei einer Reduzierung des Messervorschubs auf 0,2 mm 10 Einstechzyklen erforderlich, um die Tiefe von 2 mm zu erreichen, was die Effizienz der Fertigung stark beeinträchtigt.

Um das Nuten von längeren Blechen zu optimieren, ist es wichtig, sowohl den Messervorschub als auch die Anzahl der gleichzeitig arbeitenden Messer zu berücksichtigen.

Eine typische Konfiguration umfasst die gleichzeitige Verwendung von 3 bis 4 Messern (wie in Abbildung 7 dargestellt).

Jedes Messer wird mit einem progressiv ansteigenden Vorschub eingestellt. Wenn zum Beispiel der Vorschub des ersten Messers auf 5 mm eingestellt ist, werden die nachfolgenden Messer auf 7 mm, 9 mm bzw. 11 mm eingestellt.

Dieser Ansatz mit mehreren Messern gewährleistet eine gleichbleibende Rillenqualität und steigert die Arbeitseffizienz erheblich. Es ermöglicht eine optimale Wärmeverteilung, reduziert die thermische Belastung der einzelnen Messer und erhält die strukturelle Integrität des Blechs während des gesamten Rillvorgangs.

Darüber hinaus ermöglicht diese Methode eine bessere Spanabfuhr und verringert das Risiko der Bildung von Aufbauschneiden, was zu einer verbesserten Oberflächengüte und Maßgenauigkeit des Nutenprofils beiträgt.

Abb.7 Messermenge und Einbauverfahren

Beim Biegen hängt die Qualität des Endprodukts weitgehend von zwei entscheidenden Parametern ab: dem Biegewinkel und der Größe. Eine präzise Kontrolle dieser Faktoren ist für die Herstellung hochwertiger Bauteile unerlässlich.

Um eine genaue Biegegröße und einen genauen Biegewinkel zu gewährleisten, sollten Sie die folgenden Schlüsselfaktoren berücksichtigen:

(1) Ausrichten der Werkzeuge: Eine falsche Ausrichtung zwischen Oberstempel und Untermatrize kann zu erheblichen Fehlern bei der Biegegröße führen. Stellen Sie vor Beginn des Biegevorgangs sicher, dass Ober- und Unterstempel richtig zentriert sind. Verwenden Sie Präzisionsausrichtungswerkzeuge und regelmäßige Kalibrierungsprüfungen, um eine optimale Einstellung der Werkzeuge zu gewährleisten.

(2) Positionierung des Hinteranschlags: Die relative Position der Platte und der unteren Matrize kann sich nach der Einstellung des Hinteranschlags verschieben, was sich auf die Biegegröße auswirkt. Um dieses Problem zu entschärfen, sollten Sie die Position des Hinteranschlags vor jedem Biegevorgang neu messen und überprüfen, insbesondere bei der Verarbeitung unterschiedlicher Teilegeometrien oder Losgrößen.

(3) Parallelität zwischen Werkstück und Matrize: Eine unzureichende Parallelität zwischen dem Werkstück und der unteren Matrize kann zu einer ungleichmäßigen Rückfederung während des Biegens führen, was sich auf den Endwinkel auswirkt. Führen Sie eine Inspektionsroutine vor dem Biegen ein, um die Parallelität zu messen und zu korrigieren, und verwenden Sie Präzisionsnivelliere oder Laserausrichtungssysteme für optimale Ergebnisse.

(4) Kumulative Fehlervermeidung: Ungenauigkeiten bei der anfänglichen Biegung können sich in den nachfolgenden Arbeitsgängen fortsetzen und zu kumulativen Fehlern bei den endgültigen Abmessungen und Winkeln des Werkstücks führen. Führen Sie strenge Qualitätskontrollmaßnahmen für jeden Biegeschritt ein, einschließlich prozessbegleitender Messungen und erforderlicher Anpassungen.

(5) Auswahl der Matrize nach der Materialstärke: Die Größe der V-Öffnung in der unteren Matrize ist umgekehrt proportional zu der erforderlichen Biegekraft. Bei der Verarbeitung von Metallplatten unterschiedlicher Dicke wählen Sie die geeignete V-Öffnung gemäß den festgelegten Richtlinien. Im Allgemeinen bietet eine V-Öffnungsbreite, die 6-8 mal so groß ist wie die Blechdicke, optimale Ergebnisse und sorgt für eine ausgewogene Kraftverteilung und Biegequalität.

(6) V-Nut-Ausrichtung: Beim Biegen von vorgenuteten Werkstücken auf einer Abkantpresse ist auf eine präzise Ausrichtung von drei kritischen Elementen zu achten: der oberen zweideutigen Kante, der V-förmigen Unterkante des Werkstücks und der V-förmigen Unterkante der unteren Matrize. Diese Ausrichtung sollte entlang derselben vertikalen Ebene erfolgen, um gleichmäßige und genaue Biegungen zu erzielen.

(7) Einstellung des Winkels der oberen Matrize: Für Biegevorgänge nach dem Nuten, stellen Sie den Winkel der oberen Matrize auf ca. 84° ein. Diese leichte Verkleinerung von 90° verhindert ein Einklemmen des Materials und sorgt für eine gleichmäßige Biegung, ohne den gewünschten Winkel zu beeinträchtigen.

Zusätzliche Überlegungen für eine optimale Biegepräzision:

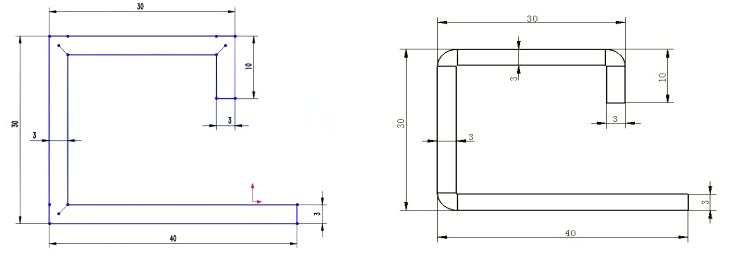

Ich gehe davon aus, dass die meisten von Ihnen bereits mit der Berechnung der Abwicklungslänge vor dem Einstechen vertraut sind.

Aber wissen Sie, wie man die Abwicklungslänge nach dem Einstechen berechnet?

Erlauben Sie mir, dies anhand eines Beispiels zu demonstrieren.

In der Abbildung unten sind die Abmessungen der einzelnen Kanten des Werkstücks dargestellt. Das Blech hat eine Dicke von 3 mm.

Biegen nach dem Rillen:

Wenn der Kunde einen kleineren Radius wünscht und die verbleibende Blechstärke 0,5 mm beträgt, ist die Abwicklungslänge L = (40-0,5) + (30-2×0,5) + (30-2×0,5) + (10-0,5) = 107 mm.

Direktes Biegen ohne Rillen:

Wenn die Biegung ohne Einkerbung erfolgt und ein K-Faktor von 0,25 gewählt wird, ist die Abwicklungslänge L = (40-3+0,25) + (30-6+2×0,25) + (30-6+2×0,25) + (10-3+0,25) = 93,5 mm.

Grooving ist eine neue Art der Biegung Technik, die vom Markt ausgewählt wurde.

Um qualitativ hochwertige Produkte herzustellen, ist die Beherrschung verschiedener Verarbeitungstechniken unerlässlich.

Die ständige Erforschung und Übernahme neuer Techniken ist entscheidend für die Herstellung noch besserer Produkte.