Haben Sie sich jemals gefragt, welche Kunst und Wissenschaft hinter der Formung von Metallblechen zu komplexen Formen steckt? In diesem fesselnden Blogbeitrag tauchen wir tief in die faszinierende Welt des Blechbiegens ein. Unser erfahrener Maschinenbauingenieur lüftet die Geheimnisse hinter den verschiedenen Biegetechniken, Materialien und Geräten und bietet wertvolle Einblicke, die Ihr Verständnis dieses wichtigen Fertigungsprozesses neu gestalten werden.

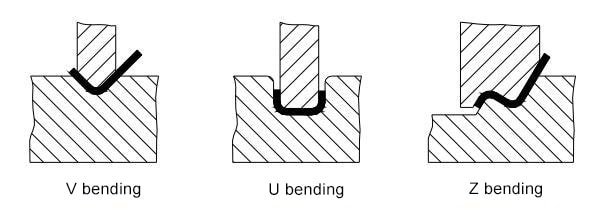

Das Blechbiegen ist ein grundlegendes Umformverfahren, bei dem die Geometrie eines Blechs oder einer Platte durch Winkelveränderungen entlang einer linearen Achse verändert wird. Mit dieser vielseitigen Technik kann eine breite Palette von Profilen hergestellt werden, darunter V- und U-Formen sowie komplexere Konfigurationen, die die Herstellung verschiedener Komponenten für Branchen wie die Automobilindustrie, die Luft- und Raumfahrt und das Bauwesen ermöglichen.

Weiterführende Lektüre: Rechner für V- und U-förmige Biegekräfte

Beim Biegen von Blechen dominieren vor allem zwei Methoden: das Formen und das Biegen. Abkantpresse Biegen. Jede Methode bietet einzigartige Vorteile und ist für bestimmte Produktionsszenarien geeignet:

Die Wahl zwischen diesen Verfahren hängt von Faktoren wie der Komplexität der Teile, dem Produktionsvolumen, den Materialeigenschaften und den erforderlichen Toleranzen ab. Beide Verfahren beruhen auf unterschiedlichen Prinzipien und bieten einzigartige Eigenschaften, die den spezifischen Anforderungen moderner Metallverarbeitungsprozesse gerecht werden.

Das Biegen von Blechen ist ein wichtiger Prozess in der modernen Fertigung, wobei die Materialauswahl eine entscheidende Rolle für die Produktleistung und die Kosteneffizienz spielt. Dieser Abschnitt befasst sich mit den gängigsten Metallen, die beim Blechbiegen verwendet werden, und beschreibt ihre Eigenschaften, Anwendungen und einzigartigen Merkmale, die die Umformbarkeit und die Qualität des Endprodukts beeinflussen.

Stahl, eine Eisen-Kohlenstoff-Legierung, ist aufgrund seines außergewöhnlichen Verhältnisses von Festigkeit zu Kosten und seiner Vielseitigkeit nach wie vor der Eckpfeiler der Blechverarbeitung. Verschiedene Stahlsorten bieten ein Spektrum von Eigenschaften, die für unterschiedliche Biegeanwendungen geeignet sind:

Baustahl (kohlenstoffarmer Stahl): Enthält 0,05% bis 0,25% Kohlenstoff und bietet hervorragende Verformbarkeit und Schweißbarkeit. Seine niedrige Streckgrenze erleichtert das Biegen und macht es ideal für Karosseriebleche, Strukturteile und die allgemeine Fertigung. Aufgrund seiner Korrosionsanfälligkeit sind jedoch für viele Anwendungen Schutzbeschichtungen erforderlich.

Rostfreier Stahl: Mit einem Mindestanteil von 10,5% Chrom legiert, bietet rostfreier Stahl eine hervorragende Korrosionsbeständigkeit durch die Bildung einer selbstheilenden Chromoxidschicht. Gängige Sorten umfassen:

Hochfester niedrig legierter Stahl (HSLA): Bietet im Vergleich zu Baustahl eine bessere Festigkeit und Verformbarkeit, die durch Mikrolegierungselemente wie Niob oder Vanadium erreicht wird. HSLA-Stähle werden zunehmend in der Automobil- und Luft- und Raumfahrtindustrie eingesetzt, um Gewicht zu sparen und gleichzeitig die strukturelle Integrität zu erhalten.

Aluminiumlegierungen bieten ein optimales Gleichgewicht zwischen geringem Gewicht, Korrosionsbeständigkeit und Formbarkeit, was sie in Branchen, die Wert auf Gewichtsreduzierung und Haltbarkeit legen, unverzichtbar macht:

Legierung 5052: Hervorragende Verformbarkeit und Korrosionsbeständigkeit; wird häufig für Schiffsanwendungen, Elektronikgehäuse und Kraftstofftanks verwendet.

Legierung 6061: Gute Festigkeit und Schweißbarkeit; weit verbreitet in Strukturkomponenten, Transportausrüstung und Maschinenteilen.

Legierung 3003: Hohe Umformbarkeit und mittlere Festigkeit; ideal für allgemeine Blecharbeiten, HLK-Komponenten und Kochgeschirr.

Zu den wichtigsten Vorteilen von Aluminium beim Biegen von Blechen gehören:

Die einzigartige Kombination aus hoher elektrischer Leitfähigkeit, Wärmemanagementeigenschaften und Formbarkeit von Kupfer macht es in bestimmten Anwendungen unersetzlich:

Gängige Kupfersorten für das Biegen von Blechen sind:

Messing, eine Legierung, die hauptsächlich aus Kupfer und Zink besteht, bietet eine einzigartige Kombination von Eigenschaften, die es sowohl für funktionelle als auch für ästhetische Anwendungen wertvoll machen:

Gängige Messinglegierungen für das Biegen von Blechen:

Bei der Auswahl von Werkstoffen für das Biegen von Blechen müssen nicht nur die Materialeigenschaften, sondern auch die spezifischen Biegeanforderungen wie Biegeradius, Rückfederungskompensation und das Potenzial für Spannungsrisse berücksichtigt werden. Moderne Finite-Elemente-Analysen (FEA) und Simulationswerkzeuge werden zunehmend zur Optimierung der Materialauswahl und der Biegeparameter eingesetzt, um erfolgreiche Ergebnisse bei komplexen Blechumformungen zu gewährleisten.

Air Bending

Das Luftbiegen ist eine vielseitige und weit verbreitete Technik in der Blechbearbeitung. Bei diesem Verfahren wird das Werkstück auf einer Matrize mit einer V-förmigen Öffnung positioniert, während sich ein Stempel absenkt und kontrollierten Druck ausübt. Beim Eindringen des Stempels verformt sich das Blech elastisch und plastisch, wodurch eine Biegung entsteht. Der endgültige Biegewinkel wird durch die Eindringtiefe des Stempels, die Materialeigenschaften (wie Streckgrenze und Dicke) und die Breite der Matrizenöffnung bestimmt. Zu den wichtigsten Vorteilen des Luftbiegens gehören:

Prägung

Das Prägen ist eine Präzisionsbiegetechnik, bei der das Blech unter erheblichem Krafteinsatz plastisch in eine Matrizenaussparung verformt wird. Während des Prägevorgangs werden Stempel und Matrize zusammengedrückt, wobei das Werkstück dazwischen liegt, so dass das Material fließt und sich der Werkzeuggeometrie genau anpasst. Diese Methode bietet mehrere Vorteile:

Drei-Punkt-Biegen

Das Dreipunktbiegen ist ein grundlegendes Verfahren, das sowohl für die Materialprüfung als auch für praktische Anwendungen in der Fertigung eingesetzt wird. Bei dieser Methode wird das Blech an zwei Punkten abgestützt, wobei an einem dritten Punkt zwischen den Stützen eine kontrollierte Kraft aufgebracht wird. Dieser Ansatz bietet:

V-Gesenkbiegen

Das V-Matrizen-Biegen ist ein Eckpfeiler in der Blechindustrie und bietet ein ausgewogenes Verhältnis zwischen Vielseitigkeit und Präzision. Bei diesem Verfahren werden ein V-förmiger Stempel und eine entsprechende Matrize verwendet, die Druck ausüben, um den gewünschten Biegewinkel zu bilden. Zu den wichtigsten Merkmalen des V-Matrizen-Biegens gehören:

Abkantpresse

Abkantpressen sind vielseitige Blechbiegemaschinen, die hohe Präzision und Wiederholbarkeit bei der Herstellung komplexer Formen bieten. Sie verwenden ein Stempel- und Matrizensystem, um eine konzentrierte Kraft auf das Werkstück auszuüben und präzise Biegungen zu erzeugen. Moderne Abkantpressen gibt es in verschiedenen Konfigurationen, einschließlich hydraulischer, mechanischer und elektrischer, servogesteuerter Modelle, die jeweils auf spezifische Produktionsanforderungen zugeschnitten sind.

Hydraulisch: Bietet eine gleichmäßige Kraft über den gesamten Hub, ideal für schwere Anwendungen.

Mechanisch: Bietet Hochgeschwindigkeitsbetrieb, geeignet für die Massenproduktion einfacher Teile.

Elektrischer Servo: Hervorragende Genauigkeit und Energieeffizienz, ideal für Präzisionskomponenten.

Die Kapazität einer Abkantpresse wird durch Faktoren wie Arbeitslänge, Tonnage und Komplexität des Steuerungssystems bestimmt. Moderne CNC-gesteuerte Abkantpressen können komplexe mehrachsige Biegevorgänge, Werkzeugwechsel und Kraftüberwachung in Echtzeit durchführen, um optimale Ergebnisse zu erzielen.

Falzmaschine

Abkantmaschinen, auch bekannt als Plattenbiegemaschinen, sind Spezialgeräte für die effiziente Herstellung großer, komplexer Blechteile. Sie verwenden einen Klemmbalken, um das Werkstück zu sichern, und ein Abkantmesser, um präzise Biegungen zu erzeugen. Diese Konstruktion ermöglicht die Bearbeitung größerer Bleche und die Herstellung mehrerer Biegungen ohne Neupositionierung des Materials.

Manuell: Wird von geschulten Technikern für die Kleinserienproduktion oder die Herstellung von Prototypen verwendet.

Automatisiert: Ausgestattet mit CNC-Steuerungen für die Produktion hoher Stückzahlen und komplexer Teile bei minimalem Bedienereingriff.

Abkantpressen zeichnen sich durch die Verarbeitung einer Vielzahl von Materialien aus, darunter Aluminium, Edelstahl und verzinkter Stahl. Ihr einzigartiges Design führt häufig zu weniger Markierungen auf empfindlichen Materialien und ermöglicht die Herstellung von Teilen mit kürzeren Flanschlängen im Vergleich zu herkömmlichen Abkantpressen.

Biegestempel

Biegestempel sind entscheidende Komponenten in der Blechumformung, die sich direkt auf die Geometrie, Genauigkeit und Oberflächenqualität des Endprodukts auswirken. Sie werden aus Hochleistungswerkstoffen wie Werkzeugstahl, karbidveredelten Legierungen oder Wolframkarbid hergestellt, um Langlebigkeit und Präzision bei wiederholtem Einsatz zu gewährleisten.

V-Stempel: Vielseitig und weit verbreitet für das Luft- und Bodenbiegen. Erhältlich in verschiedenen Winkeln, um unterschiedliche Biegeradien zu erreichen.

Rotierende Biegestempel: Mit rotierenden Elementen, die die Reibung erheblich reduzieren, ideal für Materialien, die zu Kratzern neigen, oder für die Arbeit mit vorbearbeiteten Oberflächen.

Abstreifmatrizen: Mit einer Wischbewegung werden Biegungen mit engen Radien erzeugt, die häufig bei der Herstellung komplexer Profile und Kanäle verwendet werden.

Moderne Matrizenkonstruktionen können Merkmale wie federbelastete Druckstücke für eine bessere Materialkontrolle oder Hartmetalleinsätze für eine längere Lebensdauer der Werkzeuge in der Großserienproduktion aufweisen. Die Auswahl geeigneter Werkzeuge ist entscheidend für das Erreichen der gewünschten Toleranzen, die Minimierung der Rückfederung und die Optimierung der gesamten Biegeeffizienz.

ISO-Normen

Blechbiegevorgänge müssen sich an bestimmte internationale Normen halten, um Qualität, Sicherheit und Einheitlichkeit zu gewährleisten. Die Internationale Organisation für Normung (ISO) entwickelt und pflegt diese Vorschriften. Für das Blechbiegen sind unter anderem folgende Normen relevant:

ISO 9013: Diese Norm legt die Anforderungen an thermische Schneidverfahren, einschließlich Laserschneiden und Plasmaschneiden, fest, die häufig in der Blechbearbeitung vor dem Biegen eingesetzt werden. Sie legt Qualitätsmerkmale, technische Lieferbedingungen und Toleranzen für thermisch geschnittene Oberflächen fest.

ISO 16630: Diese Norm legt die mechanischen Prüfverfahren fest, mit denen die strukturelle Integrität und die mechanischen Eigenschaften von Blechwerkstoffen überprüft werden. Sie beschreibt insbesondere das Verfahren zur Durchführung von Abflachungsprüfungen, die für die Beurteilung der Verformbarkeit und Duktilität von rohrförmigen Metallprodukten entscheidend sind.

ISO 7438: Diese Norm beschreibt das Biegeprüfverfahren für metallische Werkstoffe, das für die Bewertung der Duktilität und Verformbarkeit von Blechen bei Biegevorgängen unerlässlich ist.

ISO 6892-1: Diese Norm legt das Verfahren für die Zugprüfung von metallischen Werkstoffen bei Raumtemperatur fest und liefert wertvolle Daten über die Materialeigenschaften, die das Biegeverhalten beeinflussen.

Die Einhaltung der ISO-Normen stellt sicher, dass die Blechbiegebetriebe zuverlässige, qualitativ hochwertige Produkte für verschiedene Branchen und Anwendungen herstellen, und erleichtert gleichzeitig den internationalen Handel und die Zusammenarbeit.

ASTM-Normen

Die American Society for Testing and Materials (ASTM) spielt ebenfalls eine wichtige Rolle in der Blechbiegeindustrie, indem sie Normen erstellt und aufrechterhält. Zu den für das Blechbiegen relevanten ASTM-Normen gehören:

ASTM A6/A6M: Diese Norm umreißt die allgemeinen Anforderungen an gewalzte Stahlplatten, -profile, -spundwände und -stäbe, die in verschiedenen Anwendungen, einschließlich des Blechbiegens, verwendet werden. Sie umfasst Maßtoleranzen, zulässige Abweichungen und Prüfverfahren.

ASTM A480/A480M: Diese Norm legt die allgemeinen Anforderungen an flachgewalzte Bleche aus rostfreiem und hitzebeständigem Stahl fest, die beim Biegen von Blechen verwendet werden. Sie enthält Einzelheiten über die chemische Zusammensetzung, die mechanischen Eigenschaften und die Anforderungen an die Oberflächenbeschaffenheit.

ASTM E290: Diese Norm definiert die Methodik für die Durchführung von Biegeversuchen an metallischen Werkstoffen zur Beurteilung der Duktilität und Verformbarkeit. Sie enthält Richtlinien für verschiedene Biegeprüfungskonfigurationen, einschließlich geführter Biegeprüfungen und freier Biegeprüfungen.

ASTM E8/E8M: Diese Norm beschreibt die Methoden für die Zugprüfung von metallischen Werkstoffen, die für die Bestimmung der mechanischen Eigenschaften, die das Biegeverhalten beeinflussen, entscheidend sind.

ASTM B820: Diese Norm enthält die Spezifikation für Metallfolien zur elektrischen Isolierung, die für das Biegen von Blechen in elektrischen und elektronischen Anwendungen relevant ist.

Die Einhaltung der ASTM-Normen gewährleistet, dass die Blechbiegebetriebe die Anforderungen der Branche erfüllen und ein hohes Qualitätsniveau ihrer Produkte aufrechterhalten. Diese Normen bieten auch eine gemeinsame Sprache für Hersteller, Zulieferer und Kunden, was eine klare Kommunikation und Erwartungen in der Blechindustrie erleichtert.

Hersteller ziehen das Formenbiegen in der Regel als Verarbeitungsmethode für Strukturteile in Betracht, die eine Jahreskapazität von mehr als 5.000 Stück haben und relativ klein sind, im Allgemeinen etwa 300 x 300.

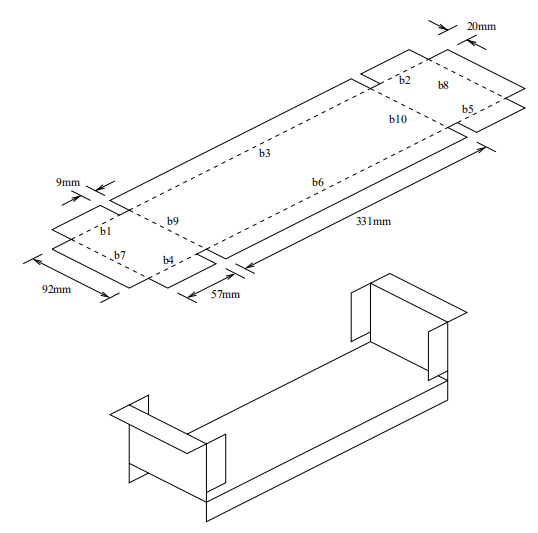

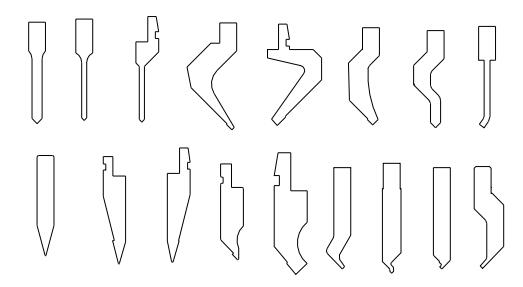

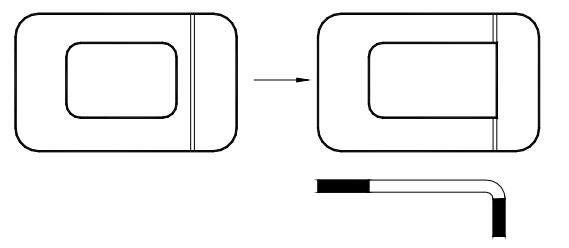

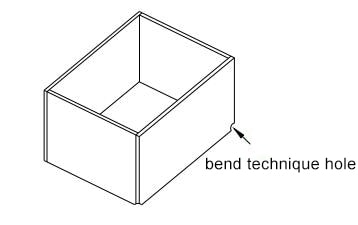

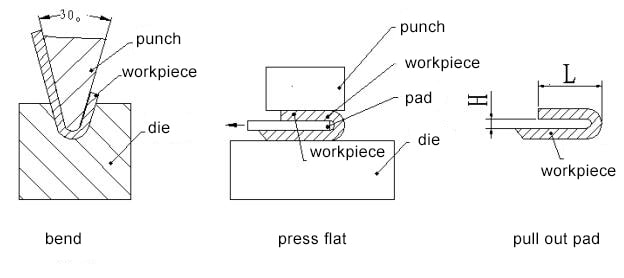

Abbildung 1-17 zeigt die üblicherweise verwendeten Biegeformen. Um die Langlebigkeit der Form zu erhöhen, ist es ratsam, bei der Konstruktion der Teile abgerundete Ecken zu berücksichtigen.

Abbildung 1-17 Spezialformwerkzeug

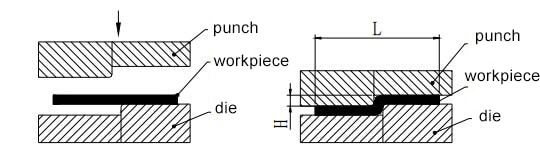

Mit einer Biegestempel mit einer zu geringen Flanschhöhe ist für die Umformung nicht ideal. In der Regel sollte die Flanschhöhe unter Berücksichtigung der Wandstärke L ≥ 3t betragen.

Z-förmige Stufen aus Blech mit einem niedrigeren Profil werden üblicherweise mit einfachen Formen auf der Baustelle gebogen. Stanzpressen oder hydraulische Pressen für kleine Losgrößen. Für größere Serien kann eine Stufenmatrize auf einer Biegemaschine verwendet werden, aber die Höhe (H) sollte normalerweise zwischen dem 0- und 1,0-fachen der Wanddicke (t) liegen.

Wenn die Höhe zwischen dem 1,0- und 4,0-fachen der Wanddicke liegt, kann eine Form mit einer Entladestruktur erforderlich sein. Die Höhe kann durch Hinzufügen eines Abstandshalters angepasst werden, aber es kann schwierig sein, die Länge (L) und die Vertikalität der vertikalen Seite beizubehalten. Wenn die Höhe größer ist, sollte das Biegen auf einer Abkantpresse in Betracht gezogen werden.

Abbildung 1-18 Z-förmig Stufenbiegung

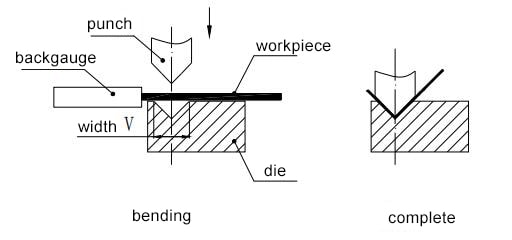

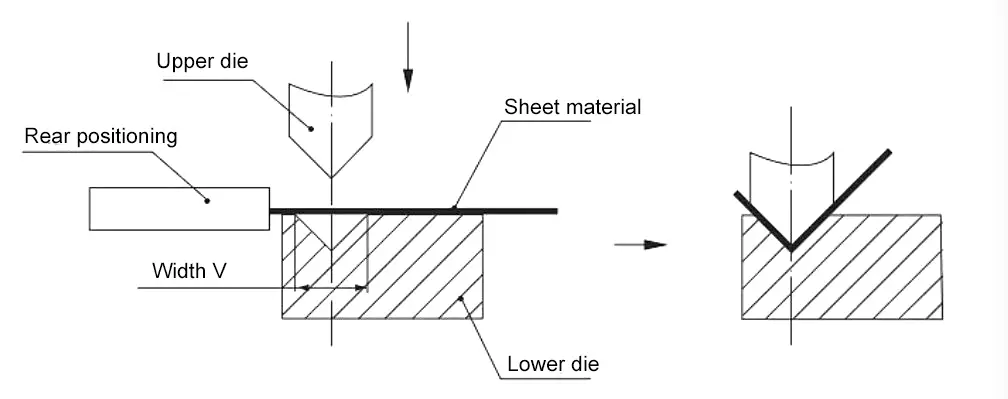

Es gibt zwei Kategorien von Biegemaschinen: normale Biegemaschinen und CNC-Biegen Maschinen. CNC-Biegemaschinen werden typischerweise eingesetzt für Blechbiegen in Kommunikationsgeräten aufgrund der erforderlichen hohen Präzision und der unregelmäßigen Form der Biegung.

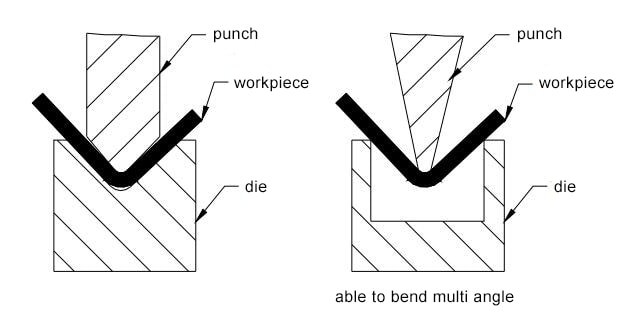

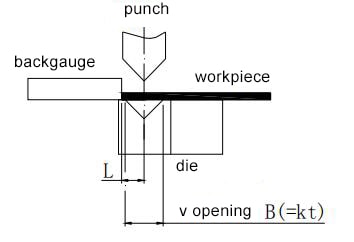

Das Grundprinzip der Maschine besteht darin, das Blechteil mit Hilfe der oberen Form, dem Biegestempel, und der unteren Form, der V-förmigen Matrize, zu formen.

Vorteile:

Benachteiligungen:

Das Grundprinzip der Umformung ist in Abbildung 1-19 dargestellt:

Abbildung 1-19 Grundprinzip der Umformung

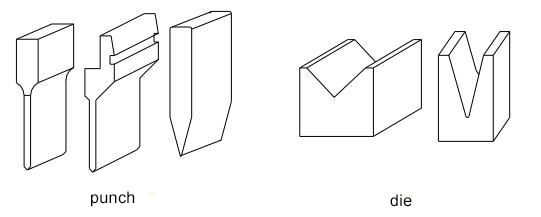

Nachfolgend sind zwei wichtige Bestandteile der Biegemaschine aufgeführt:

1. Biegemesser (Obere Matrize)

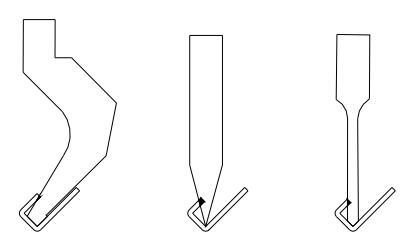

Das Aussehen der Biegemesser ist in Abbildung 1-20 dargestellt. Ihre Form wird hauptsächlich durch die Form des Werkstücks bestimmt.

Normalerweise gibt es bei den Verarbeitungswerkzeugen eine große Auswahl an Biegemessern. Spezialisierte Hersteller fertigen sogar eine Vielzahl einzigartiger Formen und Spezifikationen an, um komplexe Biegeaufgaben zu bewältigen.

Die V-Form der unteren Matrize wird in der Regel als V=6t bestimmt (wobei t die Materialstärke darstellt).

Der Biegeprozess wird von verschiedenen Faktoren beeinflusst, wie z. B. dem Bogenradius der oberen Matrize, den Eigenschaften des Materials, seiner Dicke, der Stärke der unteren Matrize und der Größe der V-Öffnung in der unteren Matrize.

Um den unterschiedlichen Produktanforderungen gerecht zu werden, haben die Hersteller die Biegestempel standardisiert und gleichzeitig die Sicherheit der Biegemaschine gewährleistet.

Grundlegende Kenntnisse über die verfügbaren Biegestempel sind für den Konstruktionsprozess von entscheidender Bedeutung.

Abbildung 1-20 zeigt die obere Matrize auf der linken Seite und die untere Matrize auf der rechten Seite.

Abbildung 1-20 Schematische Darstellung der Abkantpresse Stempel und Matrize

Das Grundprinzip der Biegeverfahren Reihenfolge:

Die in Outsourcing-Fabriken üblichen Biegeformen sind im Allgemeinen in Abbildung 1-21 dargestellt.

Abbildung 1-21 Biegeform von Abkantpresse Maschine

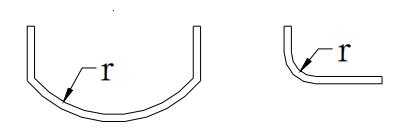

Der Biegeradius ist ein entscheidender Faktor, der beim Biegen von Blechen zu berücksichtigen ist. Es ist wichtig, einen geeigneten Biegeradius zu wählen, der weder zu groß noch zu klein ist.

Ist der Biegeradius zu klein, kann es beim Biegen zu Rissen kommen, und ist er zu groß, besteht die Gefahr des Rückpralls. Tabelle 1-9 zeigt den bevorzugten Biegeradius (Innenbiegeradius) für verschiedene Materialien mit unterschiedlichen Dicken.

| Material | Geglühter Zustand | Zustand der Kaltverfestigung | ||

|---|---|---|---|---|

| Die entsprechende Position der Richtung der Biegelinie und die Richtung der Faser | ||||

| vertikal | parallel | vertikal | parallel | |

| 08,10 | 0.1t | 0.4 t | 0.4 t | 0.8 t |

| 15,20 | 0.1 t | 0.5 t | 0.5 t | 1.0 t |

| 25,30 | 0.2 t | 0.6 t | 0.6 t | 1.2 t |

| 45,50 | 0.5 t | 1.0 t | 1.0 t | 1.7 t |

| 65Mn | 1.0 t | 2.0 t | 2.0 t | 3.0 t |

| Aluminium | 0.1 t | 0.35 t | 0.5 t | 1.0 t |

| Kupfer | 0.1 t | 0.35 t | 1.0 t | 2.0 t |

| Weiches Messing | 0.1 t | 0.35 t | 0.35 t | 0.8 t |

| Halbhartes Messing | 0.1 t | 0.35 t | 0.5 t | 1.2 t |

| Phosphor Bronze | -- | -- | 1.0 t | 3.0 t |

Anmerkung: t ist die Dicke des Blechs in der Tabelle.

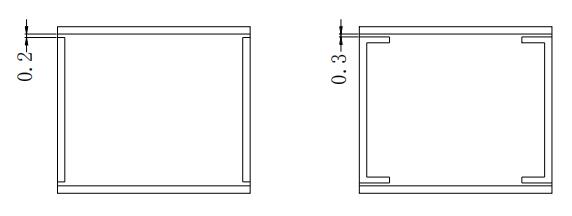

Bitte beachten Sie, dass die in Tabelle 1-9 aufgeführten Daten nur als Referenz dienen und nicht als endgültig angesehen werden sollten. In der Praxis verwenden die meisten Hersteller Biegemesser mit einer abgerundeten Ecke von 0,3, nur einige wenige verwenden eine abgerundete Ecke von 0,5.

Daher beträgt der innere Biegeradius unserer Blechteile normalerweise 0,2. Während dieser Radius für gewöhnliche kohlenstoffarme Stahlbleche ausreichend ist, sind rostfreie AluminiumplattenMessing- und Kupferbleche, aber nicht für Stahl mit hohem Kohlenstoffgehalt, hartes Aluminium und superhartes Aluminium. In diesen Fällen kann eine abgerundete Ecke von 0,2 dazu führen, dass die Biegung bricht oder die äußere Ecke reißt.

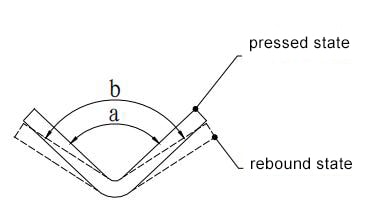

Abbildung 1-22 Biege- und Rückpralldiagramm

1) Rückprallwinkel Δα=b-a

In der Formel:

2) Die Größe des Rückprallwinkels

Der Rückprallwinkel bei 90° Luftkrümmung ist in Tabelle 1-10 dargestellt.

Tabelle 1-10 Rückprallwinkel bei 90-Grad-Luftkurve

| Material | r/t | Dicke t(mm) | ||

|---|---|---|---|---|

| <0.8 | 0.8~2 | >2 | ||

| Stahl mit niedrigem Kohlenstoffgehalt | <1 | 4° | 2° | 0° |

| Messing σb=350MPa | 1~5 | 5° | 3° | 1° |

| Aluminium, Zink | >5 | 6° | 4° | 2° |

| Stahl mit mittlerem Kohlenstoffgehalt σb=400-500MPa | <1 | 5° | 2° | 0° |

| Hartes gelbes Kupfer σb=350-400MPa | 1~5 | 6° | 3° | 1° |

| Hartbronze σb=350-400MPa | >5 | 8° | 5° | 3° |

| Stahl mit hohem Kohlenstoffgehalt σb>550Mpa | <1 | 7° | 4° | 2° |

| 1~5 | 9° | 5° | 3° | |

| >5 | 12° | 7° | 6° | |

Die Größe des Rückprallwinkels ist direkt proportional zur Streckgrenze des Materials und umgekehrt proportional zu seinem Elastizitätsmodul E. Bei Blechteilen, die eine hohe Präzision erfordern, ist es daher ratsam, Stahl mit niedrigem Kohlenstoffgehalt anstelle von Stahl mit hohem Kohlenstoffgehalt oder Edelstahl zu verwenden, um den Rückprall zu verringern.

Es ist wichtig zu verstehen, dass der Grad der Verformung abnimmt, wenn die relative Biegeradiusr/t, zunimmt. Umgekehrt nimmt der Rückprallwinkel Δα zu, wenn der relative Biegeradius r/t abnimmt.

Um eine höhere Genauigkeit zu erreichen, empfiehlt es sich, bei der Gestaltung abgerundeter Ecken von Blechbiegungen einen kleinen Biegeradius zu wählen. Vermeiden Sie so weit wie möglich große Bögen, wie in Abbildung 1-23 dargestellt, da diese schwer herzustellen und qualitativ zu kontrollieren sind.

Abbildung 1-23 Der Bogen des Blechs ist zu groß

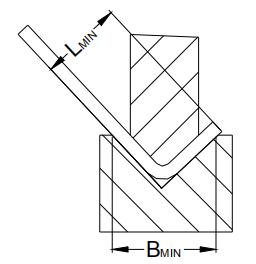

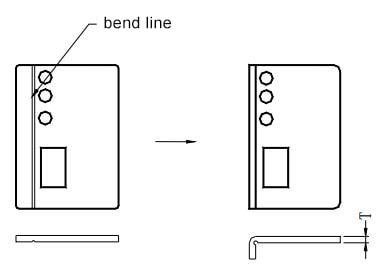

Der Ausgangszustand der Biegung der L-förmigen Biegung ist in Abbildung 1-24 dargestellt:

Abbildung 1-24 L-Bogen-Biegung

Ein entscheidender Faktor ist dabei die Breite "B" der unteren Form.

Der Biegeprozess und die Festigkeit der Form erfordern eine Mindestformbreite für verschiedene Materialstärken. Wenn die Breite unter diesem Wert liegt, können Probleme wie falsch ausgerichtete Biegungen oder beschädigte Formen auftreten.

Die praktische Erfahrung hat gezeigt, dass die Beziehung zwischen der Mindestformbreite und der Materialdicke durch die folgende Gleichung ausgedrückt werden kann:

Bmin = kT ①

Wo Bmin ist die Mindestformbreite, T ist die Materialdicke und k = 6 bei der Berechnung der Mindestformbreite.

Die von den Herstellern derzeit üblicherweise verwendeten Spezifikationen für die Formenbreite sind:

4, 5, 6, 8, 10, 12, 14, 16, 18, 20, 25

Auf der Grundlage der obigen Beziehung kann die minimale Formbreite bestimmt werden, die für unterschiedliche Materialstärken beim Biegen erforderlich ist. Zum Beispiel beim Biegen eines 1.5 mm dick Platte, B = 6 * 1,5 = 9. Aus der obigen Reihe von Formbreiten können Sie entweder eine untere Formbreite von 10 mm oder 8 mm wählen.

Aus dem anfänglichen Biegezustandsdiagramm geht hervor, dass die Biegekante nicht zu kurz sein darf. In Kombination mit der Mindestformbreite lautet die Gleichung zur Bestimmung der kürzesten Biegekante:

Lmin = 1/2 (Bmin + Δ) + 0.5 ②

Wo Lmin ist die kürzeste Biegekante, Bmin ist die minimale Formbreite und Δ ist der Biegekoeffizient des Blechs.

Beim Biegen eines 1,5 mm dicken Blechs ist die kürzeste Biegekante, Lmin = (8 + 2,5) / 2 + 0,5 = 5,75 mm (einschließlich Blechdicke).

Abbildung 1-25 Minimale Matrizenbreite

Tabelle 1-11: Innerer Biegeradius von Kaltgewalztes Stahlblech Werkstoff R und Mindestbiegehöhe Referenztabelle

| Nein. | Dicke | V Öffnung | Stanzradius R | Minimale Biegehöhe |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 3 |

| 2 | 0.6 | 4 | 0.2 | 3.2 |

| 3 | 0.8 | 5 | 0,8 oder 0,2 | 3.7 |

| 4 | 1 | 6 | 1 oder 0,2 | 4.4 |

| 5 | 1.2 | 8(oder 6) | 1 oder 0,2 | 5,5(oder 4,5) |

| 6 | 1.5 | 10(oder 8) | 1 oder 0,2 | 6.8(oder 5.8) |

| 7 | 2 | 12 | 1,5 oder 0,5 | 8.3 |

| 8 | 2.5 | 16(oder 14) | 1,5 oder 0,5 | 10.7(oder 9.7) |

| 9 | 3 | 18 | 2 oder 0,5 | 12.1 |

| 10 | 3.5 | 20 | 2 | 13.5 |

| 11 | 4 | 25 | 3 | 16.5 |

Anmerkung:

Die Mindestbiegehöhe wird durch die Materialstärke bestimmt.

Bei spitzen V-Biegungen muss die kürzeste Biegung um 0,5 erhöht werden.

Wenn Biegen von Aluminium oder Edelstahlplatten kann die Mindestbiegehöhe leicht variieren. Insbesondere die Aluminiumplatte erfordert eine geringere Biegehöhe, während die Edelstahlplatte Stahlplatte benötigen Sie einen größeren. Einzelheiten entnehmen Sie bitte der obigen Tabelle.

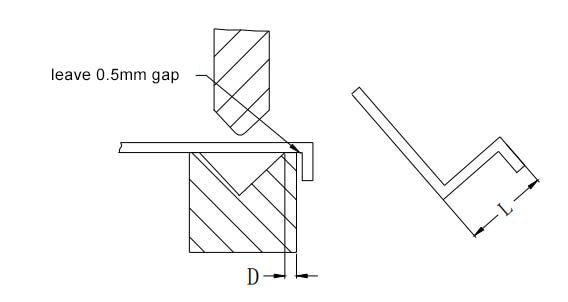

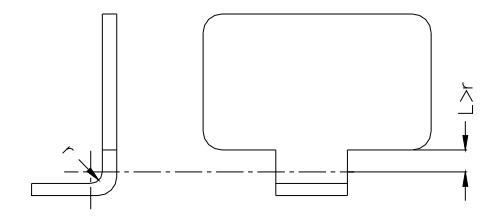

Abbildung 1-26 zeigt den Ausgangszustand der Z-Biegung. Die Prozesse der Z-Biegung und der L-Biegung sind sich ähnlich und haben das Problem der minimalen Biegekante. Allerdings ist die kürzeste Kante der Z-Biegung größer als die der L-Biegung, was auf die Struktur der unteren Matrize zurückzuführen ist. Die Formel zur Berechnung der minimalen Kante der Z-Biegung lautet:

Lmin=1/2(Bmin+Δ)+D + 0.5 + T ③

Lmin bezieht sich auf die kürzeste Biegekante, während Bmin die Mindestformbreite ist. Δ steht für den Biegekoeffizienten des Blechs, T für die Materialdicke und D für die Strukturgröße der unteren Matrize bis zur Kante, die in der Regel größer als 5 mm ist.

Abbildung 1-26 Z-Biegung

Das Mindestbiegemaß L für Z-Bogen aus Blech mit unterschiedlichen Materialstärken ist in Tabelle 1-12 angegeben:

Tabelle 1-12 Mindesthöhe der Z-Kurve

| Nein | Dicke | V Öffnung | Stanzradius R | Z -Biegung Höhe L |

|---|---|---|---|---|

| 1 | 0.5 | 4 | 0.2 | 8.5 |

| 2 | 0.6 | 4 | 0.2 | 8.8 |

| 3 | 0.8 | 5 | 0,8 oder 0,2 | 9.5 |

| 4 | 1 | 6 | 1 oder 0,2 | 10.4 |

| 5 | 1.2 | 8(oder 6) | 1 oder 0,2 | 11,7(oder 10,7) |

| 6 | 1.5 | 10(oder 8) | 1 oder 0,2 | 13,3(oder 12,3) |

| 7 | 2 | 12 | 1,5 oder 0,5 | 14.3 |

| 8 | 2.5 | 16(oder 14) | 1,5 oder 0,5 | 18,2(oder 17,2) |

| 9 | 3 | 18 | 2 oder 0,5 | 20.1 |

| 10 | 3.5 | 20 | 2 | 22 |

| 11 | 4 | 25 | 3 | 25.5 |

Interferenzen beim Biegen

Beim Biegen zweiter oder höherer Ordnung kommt es häufig zu Interferenzen zwischen dem Werkstück und dem Werkzeug. Abbildung 1-27 zeigt den schwarz dargestellten Störbereich, der eine erfolgreiche Biegung verhindern oder eine Verformung aufgrund der Störung verursachen kann.

Abbildung 1-27 Interferenz der Biegung

Das Problem der Interferenz beim Biegen von Blechen ist nicht komplex. Es geht lediglich darum, die Form und Größe der Biegematrize zu verstehen und sie bei der Konstruktion der Struktur zu vermeiden. Abbildung 1-28 zeigt die Querschnittsformen mehrerer typischer Biegestempel, die im Handbuch für Blechformen detailliert beschrieben sind und über entsprechende Werkzeugelemente in der intralink-Bibliothek verfügen.

Bei Unsicherheiten in der Konstruktion kann mit dem Werkzeug eine direkte Montage-Interferenzprüfung nach dem in der Abbildung gezeigten Prinzip durchgeführt werden.

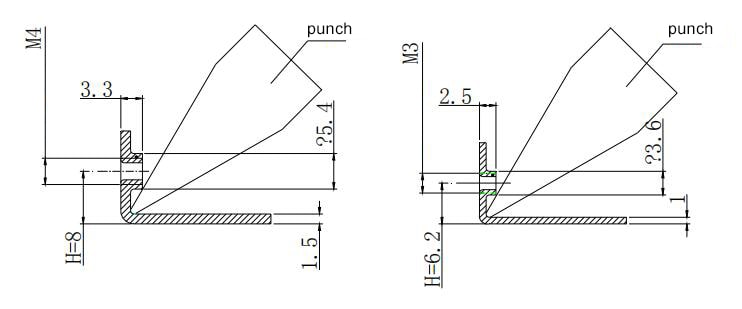

Abbildung 1-28 Biegemesser

Beim Gewindebohren von Flanschlöchern ist es wichtig, dass D (wie in Abbildung 1-29 dargestellt) nicht zu klein ausgelegt wird. Der Mindestwert von D kann auf der Grundlage verschiedener Faktoren wie Materialstärke, Außendurchmesser der Durchgangsbohrung, Höhe der Flanschbohrung und ausgewählte Parameter des Biegewerkzeugs berechnet oder aufgetragen werden.

Wenn Sie z. B. ein M4-Kipploch-Gewindebohren an einem 1,5-mm-Blech durchführen, sollte D größer als 8 mm sein, damit das Biegewerkzeug nicht mit dem Flansch in Berührung kommt.

Abbildung 1-29 Biegen des Lochrandung & Klopfen

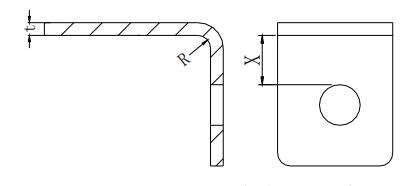

Abbildung 1-30 zeigt, dass sich die Form der Bohrung durch den Biegevorgang verändern kann, wenn der Rand der Bohrung zu nahe an der Biegelinie liegt, da er nicht angepasst werden kann. Um dies zu verhindern, muss der Abstand zwischen dem Lochrand und der Biegelinie größer oder gleich dem minimalen Lochrand sein, der X ≥ t + R beträgt.

Abbildung 1-30 Mindestabstand zwischen dem runden Loch und der gebogenen Kante

Tabelle 1-13 Mindestabstand vom Rundloch zur gebogenen Kante

| Dicke | 0.6~0.8 | 1 | 1.2 | 1.5 | 2 | 2.5 |

|---|---|---|---|---|---|---|

| Min. Abstand X | 1.3 | 1.5 | 1.7 | 2 | 3 | 3.5 |

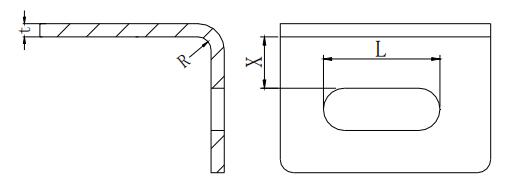

Abbildung 1-31 zeigt, dass sich das Langloch zu nahe an der Falzlinie befindet. Folglich kann das Material während des Biegevorgangs nicht richtig aufgenommen werden, was zu einer Verformung der Form des Lochs führt. Daher ist es von entscheidender Bedeutung, dass der Abstand zwischen dem Lochrand und der Biegelinie größer ist als der in Tabelle 1-14 angegebene Mindestlochrand. Zusätzlich kann der Biegeradius aus Tabelle 1-9 entnommen werden.

Abbildung 1-31 Der Mindestabstand zwischen dem runden Langloch und der gebogenen Kante

Tabelle 1-14 Mindestabstand vom runden Langloch zur gebogenen Kante

| L | <26 | 26~50 | >50 |

|---|---|---|---|

| Mindestabstand X | 2t+R | 2,5t+R | 3t+R |

Bei unbedeutenden Löchern können sie auf den Biegeliniewie in Abbildung 1-32 dargestellt. Dies hat jedoch den Nachteil, dass das Erscheinungsbild beeinträchtigt wird.

Abbildung 1-32 Verbessert Biegekonstruktion

Wenn der Abstand zwischen dem der Biegelinie am nächsten liegenden Loch und der gebogenen Kante geringer ist als der erforderliche Mindestabstand, kann es nach dem Biegen zu Verformungen kommen. Um die Produktanforderungen zu erfüllen, können Sie in Tabelle 1-15 nach möglichen Lösungen suchen. Es ist jedoch zu beachten, dass diese Methoden technisch nicht präzise genug sind, und dass eine konstruktive Gestaltung nach Möglichkeit vermieden werden sollte.

Tabelle 1-15 Sonderbearbeitung bei bogennahen Bohrungen

1) Pressen der Nut vor dem Biegen: In der Praxis ist der tatsächliche Abstand aufgrund der strukturellen Anforderungen kleiner als der oben genannte Abstand; der verarbeitende Hersteller führt das Pressen der Nut oft vor dem Biegen durch, wie in Abbildung 1-31 dargestellt. |

|---|

2) Schneiden von Löchern oder Linien entlang der Biegelinie: Wenn die Biegelinie keine Auswirkungen auf das Aussehen des Werkstücks hat oder akzeptabel ist, dann verwenden Sie das Schneiden von Löchern, um die Technik zu verbessern. Und wenn man eine Linie oder eine schmale Nut schneidet, ist es im Allgemeinen notwendig, mit einer Lasermaschine zu schneiden. |

3) Vervollständigung auf die Entwurfsgröße nach dem Biegen am Rand des Lochs in der Nähe der Biegelinie; wenn der Lochrand erforderlich ist, kann er auf diese Weise gehandhabt werden; im Allgemeinen kann dieser sekundäre Materialabtrag nicht auf einer Stanzmaschine durchgeführt werden, und der zweite Schnitt kann nur auf der Stanzmaschine erfolgen. Laserschneidmaschineund die Positionierung ist mühsam, und die Verarbeitungskosten sind hoch. |

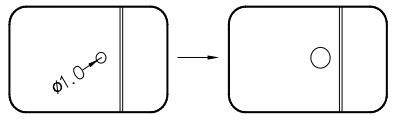

4) Nach dem Biegen, das Loch Reiben Prozess hat nur ein oder mehrere Pixel Löcher auf die Biegelinie und der Abstand ist weniger als die minimale Lochabstand.Wenn das Aussehen des Produkts ist streng, um die Zeichnung während des Biegens zu vermeiden, kann das Pixel zu diesem Zeitpunkt durchgeführt werden.Shrinkage Behandlung, das heißt, Schneiden eines kleinen konzentrischen Kreis (in der Regel Φ1,0) vor dem Biegen, und Reiben auf die ursprüngliche Größe nach dem Biegen.Nachteile: viele Projekte, geringe Effizienz. |

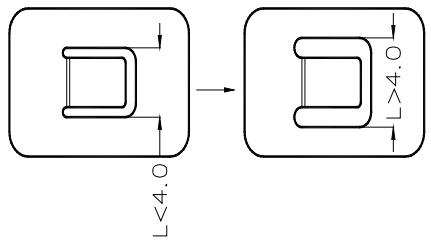

5) Die minimale Breite der oberen Matrize der Biegemaschine ist 4,0 mm (Strom).Aufgrund dieser Einschränkung, das Loch in der Biegung Teil des Werkstücks darf nicht weniger als 4,0 mm.Andernfalls muss die Öffnung vergrößert werden oder verwenden Sie einfach zu bilden sterben, um die Biegung.Nachteile: geringe Effizienz bei der Herstellung der einfachen Form, geringe Effizienz in der einfachen Form Produktion; Reiben beeinträchtigt Aussehen. |

Prozesslöcher, Prozessschlitze und Prozess notchs für gebogene Teile

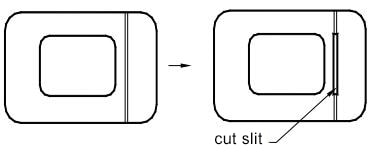

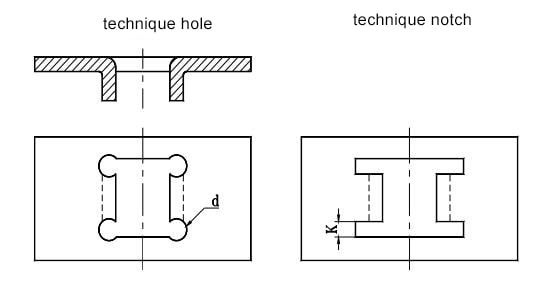

Bei der Konstruktion der Biegung wird empfohlen, vor dem Stanzen ein Stanzprozessloch, eine Prozessnut oder eine Prozesskerbe hinzuzufügen, wenn die Biegung auf der Innenseite des Rohlings ausgeführt werden muss, wie in Abbildung 1-33 dargestellt.

Abbildung 1-33 Hinzufügen von Stanzloch, Prozess oder Prozesskerbe

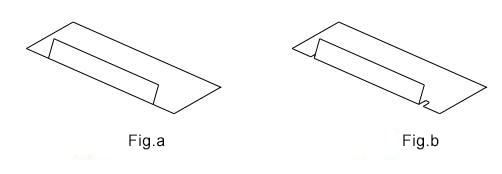

Bei der Konstruktion eines gebogenen Teils ist es in der Regel notwendig, eine Rissvermeidungsnut oder einen Schnittschlitz zu erzeugen, um Risse und Kantenverformungen zu vermeiden. Dies ist besonders wichtig, wenn der innere Biegeradius weniger als 60 Grad beträgt. Die Breite des Schlitzes sollte größer als die Materialdicke (t) sein, und die Tiefe des Schlitzes sollte mindestens das 1,5-fache der Materialdicke betragen. Wie in Abbildung 1-34 gezeigt, wird Abbildung b als eine bessere Konstruktionsmöglichkeit als Abbildung a angesehen.

Abbildung 1-34 Biegen des Blechs mit der Rissrille oder dem Schlitz

Die Bearbeitungsnuten und -löcher sollten ordnungsgemäß verarbeitet werden. Wenn das Aussehen der Werkstücke ein Problem darstellt und sie von der Platte aus sichtbar sind, können die Eckbearbeitungslöcher für die Biegung weggelassen werden (z. B. wird die Bearbeitungskerbe während der Plattenbearbeitung nicht hinzugefügt, um ein einheitliches Aussehen zu erhalten). Andere Biegungen sollten jedoch ein Eckbearbeitungsloch enthalten, wie in Abbildung 1-35 gezeigt.

Abbildung 1-35 Biegeecke Prozessloch

Beim Entwurf von Zeichnungen wird empfohlen, die Markierung der Lücke zwischen Biegeschnitten in 90-Grad-Richtung zu vermeiden, sofern keine besonderen Anforderungen bestehen. Falsche Spaltmarkierungen können sich auf den Entwurf des Fertigungsprozesses auswirken. Normalerweise planen die Hersteller den Prozess mit einem Spalt von 0,2 bis 0,3, wie in Abbildung 1-36 dargestellt.

Abbildung 1-36 die Lücke zwischen der Biegung Läppen

Der Biegebereich eines gebogenen Bauteils sollte von Bereichen mit abrupten Formänderungen des Bauteils ferngehalten werden. Der Abstand L von der Biegelinie zur Verformungszone sollte größer sein als der Biegeradius (r), also L ≥ r, wie in Abbildung 1-37 dargestellt.

Abbildung 1-37 Die Biegezone sollte den Ort der plötzlichen Veränderung des Teils vermeiden

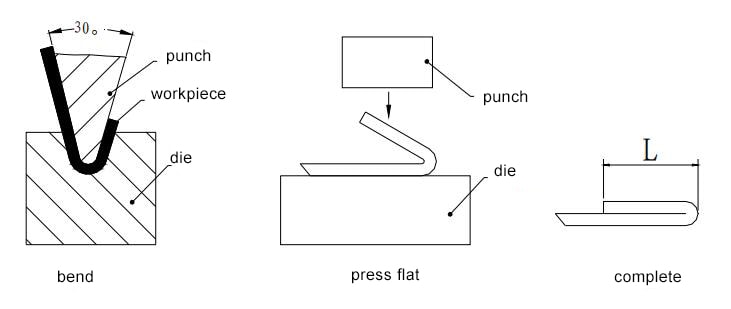

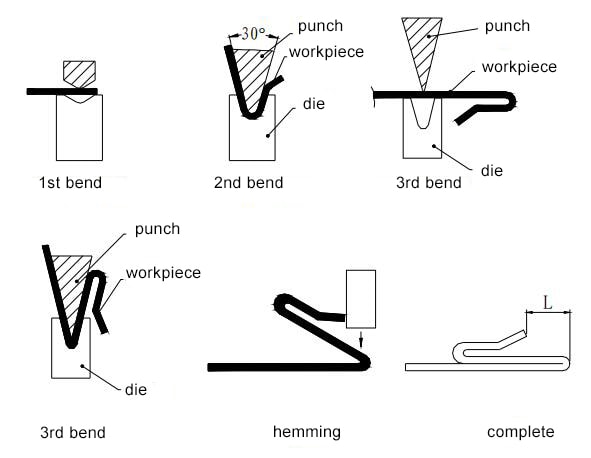

Die Methode zum Säumen: Das Blech wird zunächst mit einer 30-Grad-Biegematrize zu einem 30-Grad-Winkel gebogen, wie in Abbildung 1-38 gezeigt, und dann wird die gebogene Seite abgeflacht.

Abbildung 1-38 Verfahren zum Säumen

Die Mindestabmessung der Biegekante, "L", in Abbildung 1-38 beträgt 0,5t, wobei "t" die Materialdicke darstellt, in Übereinstimmung mit der oben dargestellten Mindestgröße der Biegekante. Die Technik der "gepressten toten Kante" wird üblicherweise für Materialien wie rostfreien Stahl verwendet, verzinktes Blechund Aluminium-Zink-Blech. Galvanisierte Teile sollten jedoch nicht verwendet werden, da dies zu Säureeinschlüssen an der Falzstelle führen kann.

Die 180-Grad-Biegemethode: Wie in Abbildung 1-39 gezeigt, falten Sie die Platte zunächst in einem 30-Grad-Winkel mit einem 30-Grad-Biegemesser. Richten Sie dann die Biegekante gerade und entfernen Sie schließlich den Stützteller.

Abbildung 1-39 180-Grad-Biegeverfahren

Das minimale Biegekantenmaß (L) in der Abbildung entspricht dem minimalen Biegekantenmaß einer einzelnen Biegung plus der Materialstärke (t). Die Höhe (H) sollte aus den üblicherweise verwendeten Blechgrößen wie 0,5, 0,8, 1,0, 1,2, 1,5 oder 2,0 gewählt werden. Es wird im Allgemeinen nicht empfohlen, eine Höhe zu wählen, die höher als diese Optionen ist.

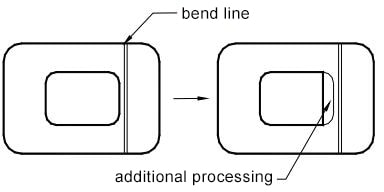

Wie in Abbildung 1-40 gezeigt, wird zuerst die Form und dann die Kante gefaltet. Achten Sie bei der Konstruktion auf die Abmessungen der einzelnen Komponenten, um zu gewährleisten, dass bei jedem Schritt des Prozesses die Mindestgröße der Biegung eingehalten wird, so dass eine zusätzliche Nachbearbeitung nicht erforderlich ist.

Abbildung 1-40 Dreifacher Falzsaum

Tabelle 1-16 Erforderliche Mindestgröße der Auflagekante für die endgültige Abflachung der Biegekante

| Dicke | 0.5 | 0.6 | 0.8 | 1.0 | 1.2 | 1.5 | 2.0 | 2.5 |

|---|---|---|---|---|---|---|---|---|

| Größe der Lagerkante L | 4.0 | 4.0 | 4.0 | 4.0 | 4.5 | 4.5 | 5.0 | 5.0 |

Beim Biegen von Blechen sind Sicherheit und die Einhaltung bewährter Praktiken von größter Bedeutung, um das Unfallrisiko zu minimieren und die betriebliche Effizienz zu gewährleisten. Die folgenden umfassenden Richtlinien behandeln wichtige Aspekte der Sicherheit am Arbeitsplatz, der Materialhandhabung und der Prozessoptimierung:

Persönliche Schutzausrüstung (PSA): Schreiben Sie die Verwendung geeigneter PSA vor, darunter Schutzbrillen mit Seitenschutz, schnittfeste Handschuhe, Sicherheitsschuhe mit Stahlkappen und Gehörschutz. Für Arbeiten mit schweren Materialien oder Überkopfarbeiten sind Schutzhelme unerlässlich. Bei der Arbeit mit verzinkten oder beschichteten Metallen kann ein Atemschutz erforderlich sein, um sich vor schädlichen Dämpfen zu schützen.

Maschinenschutz und Sicherheitssysteme: Stellen Sie sicher, dass alle Abkantpressen und Biegemaschinen mit geeigneten Schutzmechanismen ausgestattet sind, einschließlich Lichtvorhängen, Zweihandschaltungen oder Anwesenheitserkennungsvorrichtungen. Testen und warten Sie diese Sicherheitssysteme regelmäßig, um ihre Wirksamkeit bei der Unfallverhütung zu gewährleisten.

Ergonomische Überlegungen: Implementieren Sie ergonomische Lösungen, um das Risiko von Verletzungen durch wiederholte Belastungen zu verringern. Dazu können höhenverstellbare Arbeitsplätze, Hilfsmittel für den Materialtransport und eine angemessene Schulung in Hebetechniken gehören. Verwenden Sie bei großen oder schweren Werkstücken mechanische Hebevorrichtungen oder Hebevorgänge im Team.

Wartung von Werkzeugen und Ausrüstung: Erstellen Sie einen strengen Zeitplan für die vorbeugende Wartung aller Biegegeräte, Matrizen und Werkzeuge. Regelmäßige Inspektionen, Reinigung und Schmierung sind entscheidend, um Fehlfunktionen zu verhindern, die zu Unfällen oder Qualitätsproblemen führen könnten. Führen Sie detaillierte Wartungsprotokolle und kümmern Sie sich umgehend um alle festgestellten Probleme.

Umfassende Mitarbeiterschulung: Entwickeln und implementieren Sie ein umfassendes Schulungsprogramm, das folgende Bereiche abdeckt:

Materialauswahl und Handhabung:

Prozess-Optimierung:

Organisation des Arbeitsbereichs:

Qualitätskontrolle und kontinuierliche Verbesserung:

Durch die sorgfältige Einhaltung dieser Sicherheitsrichtlinien und bewährten Verfahren können Blechbiegearbeiten mit einem hohen Maß an Professionalität, Effizienz und vor allem Sicherheit durchgeführt werden. Dieser umfassende Ansatz schützt nicht nur die Arbeitnehmer, sondern trägt auch zu einer verbesserten Produktqualität und einer insgesamt hervorragenden Betriebsführung bei.

Mit der rasanten Entwicklung des globalen Industrieanlagensektors haben immer mehr hochleistungsfähige Automatisierungsanlagen Einzug in die Blechverarbeitung gehalten und bieten grundlegende Produktivitätsgarantien für die hochwertige Entwicklung der blechverarbeitenden Industrie. Die Entwicklung der industriellen Globalisierung hat auch mehr Wettbewerb und Herausforderungen mit sich gebracht, und die Marktanforderungen ändern sich ständig. Dies erfordert nicht nur ein hohes Produktivitätsniveau der Hauptanlagen, sondern stellt auch höhere Anforderungen an die Flexibilität und schnelle Umschaltbarkeit des gesamten Produktionssystems.

Als eine der wichtigsten Prozesstechnologien im Bereich der Metallverarbeitung spielt das Blechbiegen eine unverzichtbare Rolle bei der Herstellung von Metallprodukten. Die herkömmliche Produktionsmethode mit nur einer Biegemaschine führt bei Auftragswechseln häufig zu Stillstandzeiten der Anlagen. Bei der Prüfung von Zeichnungen, der Biegeprogrammierung, der Anpassung von Maschinenparametern, der Demontage und Montage von Biegeformen und der Materialhandhabung sind übermäßige manuelle Eingriffe erforderlich. Daher müssen die Anlagen für den Wechsel und den Materialtransport angehalten und gewartet werden, was zu hohen Produktionskosten führt.

Um die oben genannten Probleme im Blechbiegeprozess zu lösen, kann die Forschung unter den Gesichtspunkten Prozessdesign, Werkzeuginnovation, Automatisierung, Informatisierung und intelligente Technologie durchgeführt werden. Dies beinhaltet die Integration und Einführung fortschrittlicher Technologien in den Blechbiegeprozess. Zum Beispiel die Optimierung der Prozessstruktur des Produkts, die Verbesserung der Kontrollierbarkeit der Formenmaterialien und der Schaltgeschwindigkeit der Struktur, die Nutzung der industriellen Internettechnologie für die Informationsübertragung und Kommunikation, die Integration interaktiver PLC-Steuerungssysteme und die Anwendung von Produktionsinformationsmanagementsystemen.

Das Informationsmanagementsystem ermöglicht die Datenerfassung, -verarbeitung und -analyse in Echtzeit während des Produktionsprozesses der Blechbiegung. Über die Cloud-Computing-Plattform können Daten aus der Ferne überwacht und verwaltet werden, wodurch die Produktionsprozesse optimiert werden. Darüber hinaus wird durch den Einsatz automatisierter Produktionslinien, die Geräte wie Werkzeugmaschinen und Industrieroboter, automatische Be- und Entladesysteme und Online-Inspektionssysteme integrieren, die Kontrollierbarkeit des gesamten Produktionsprozesses erheblich verbessert. Die Anwendung automatisierter, interaktiver Steuerungstechnologie reduziert effektiv manuelle Eingriffe und ermöglicht eine kontinuierliche Produktion, was die Produktionseffizienz verbessert und zu stabileren und zuverlässigeren Biegeprodukten führt.

Die Entwicklung der Blechbiegetechnik hängt von der Verbesserung und Anwendung der Technologie in den Bereichen Automatisierung, Informatisierung und intelligente Systeme in der Industrie ab. Als entscheidendes Glied in der metallverarbeitenden Industrie spiegelt die Entwicklung der Blechbiegeverfahren die Verbesserung der industriellen Fertigungskapazitäten wider und gibt Hinweise auf künftige Richtungen in der Fertigungsindustrie. Von der anfänglichen manuellen Bearbeitung bis hin zur Integration moderner CNC-Automatisierung hat das Blechbiegeverfahren mehrere bedeutende Veränderungen durchlaufen. Jeder Technologiesprung ging mit erheblichen Verbesserungen der Produktionseffizienz und der Produktqualität einher.

In den Anfängen des manuellen Biegens wurden Metallplatten mit einfachen Werkzeugen und Erfahrung gebogen. Der manuelle Biegeprozess war zwar sehr anpassungsfähig, aber durch die Präzision und Stabilität der menschlichen Arbeit begrenzt. Dies führte zu einer geringen Produktionseffizienz und machte es schwierig, die Anforderungen einer standardisierten Großproduktion zu erfüllen. Mit der Beschleunigung der Industrialisierung führte die metallverarbeitende Industrie nach und nach maschinelle Biegevorrichtungen ein, wie z. B. manuelle Biegemaschinen und mechanische Biegemaschinen. Diese Geräte sorgten für eine stabile Kraft durch mechanische Prinzipien und verbesserten die Produktionseffizienz und die Produktkonsistenz erheblich.

Moderne Blechbiegeanlagen sind in der Regel mit fortschrittlichen CNC-Biegemaschinen ausgestattet, die Biegewinkel und -positionen präzise steuern können, was die Präzision und Wiederholbarkeit des Blechbiegens erheblich verbessert.

Durch Computerprogrammierung können die Aktionen von Biegemaschinen genau gesteuert werden, was die schnelle Herstellung von komplex geformten Metallteilen ermöglicht. Mit der Einführung von Computer-Aided Design (CAD) und Computer-Aided Manufacturing (CAM) wird die Formenproduktion effizienter und präziser. Die Anwendung der Rapid-Prototyping-Technologie erleichtert Modifikationen und Optimierungen der Formen und verkürzt die Zeit vom Entwurf bis zur Marktreife. Die Entwicklung intelligenter modularer Formen ermöglicht einen schnellen Wechsel und eine rechtzeitige Wartung während des Gebrauchs, wodurch die Produktionseffizienz von Biegevorgängen verbessert wird.

Die Konstruktion von Blechbiegeprodukten erfordert die Anwendung multidisziplinärer Kenntnisse, z. B. über die Verarbeitungseigenschaften von Metallwerkstoffen, die damit zusammenhängenden maschinenbaulichen Grundsätze und die Fertigungsverfahren. Auch die funktionalen Anforderungen und die Einsatzumgebung des Produkts beeinflussen die Materialauswahl und die Konstruktion. Es ist notwendig, hochfeste und korrosionsbeständige Metallwerkstoffe auszuwählen und entsprechende Verstärkungsstrukturen zu entwerfen. Unter Berücksichtigung der Materialstärke, der Verarbeitbarkeit der Produktstrukturen und der plastischen Verformungseigenschaften der Materialien ist es außerdem wichtig, angemessene Biegebereiche festzulegen, um eine übermäßige Dehnung oder Stauchung zu vermeiden und die Maßhaltigkeit und strukturelle Festigkeit des Produkts zu gewährleisten. Ein schematisches Diagramm des Blechbiegeprozesses ist in der folgenden Abbildung dargestellt.

Darüber hinaus müssen in der Entwurfsphase Produktionszwänge wie Biegeradius und Biegewinkel berücksichtigt werden. Es ist wichtig, die Grundsätze der Biegefolge zu befolgen: Biegen von innen nach außen, Biegen von klein nach groß, Biegen von speziellen Formen zuerst und dann Biegen von allgemeinen Formen, um sicherzustellen, dass der anfängliche Umformungsprozess die nachfolgenden Prozesse nicht beeinträchtigt oder stört.

Die Prozessgestaltung ist ein entscheidender Schritt, um sicherzustellen, dass die Produkte gemäß den vorgegebenen Qualitätsstandards und der Produktionseffizienz hergestellt werden. Dazu gehören die Auswahl geeigneter Biegevorrichtungen, die Erstellung detaillierter Prozessablaufpläne und der Entwurf präziser Formen. Bei der Auswahl der Biegeausrüstung ist es wichtig, die Präzision und Stabilität der Ausrüstung sowie ihre Eignung für Materialien unterschiedlicher Dicke und Härte zu berücksichtigen.

Die Gestaltung von Biegeformen ist ebenfalls ein wichtiger Teil der Prozessgestaltung, da sie sich direkt auf die Produktqualität und die Produktionseffizienz auswirkt. Ein guter Formenentwurf sollte einen reibungslosen Metallfluss während des Biegens gewährleisten, das Risiko von Rissen und Spaltungen verringern und die Haltbarkeit und Wartungskosten der Form berücksichtigen. Mit der Entwicklung computergestützter Design- und Fertigungstechnologien kann der moderne Formenbau präziser und effizienter sein und sogar Simulationen und Optimierungen in der Entwurfsphase ermöglichen. Bei der Entwicklung von Prozessabläufen müssen auch die Produktionseffizienz und die Kostenkontrolle berücksichtigt und gleichzeitig sichergestellt werden, dass jeder Schritt die erwarteten Verarbeitungsergebnisse erzielt.

Herkömmliche Blechbiegeverfahren sind stark vom Bedienpersonal abhängig, und die Produktqualität wird leicht durch den Zustand des Bedieners beeinflusst. Es handelt sich in der Regel um einen Engpassschritt im Verarbeitungsprozess von Metallprodukten. Daher ist die Entwicklung und Einführung einer automatisierten Verarbeitungstechnologie, die die manuellen Biegevorgänge schrittweise ersetzt, von großer Bedeutung für die Steigerung der Produktionseffizienz. Abbildung 2 zeigt die Bearbeitung von Teilen durch manuell betriebene Biegeanlagen.

Die automatische Biegebearbeitung von Blechen ist ein typisches Beispiel für die Anwendung fortschrittlicher Technologien in der Produktion des Industriezeitalters, wobei die Anwendung hocheffizienter, hochwertiger und hochflexibler automatisierter Bearbeitungseinheiten immer ausgereifter wird.

In der Entwicklung der automatisierten Biegetechnik für Bleche gibt es hauptsächlich drei Arten von automatisierten Verarbeitungstechnologien: Biegen mit festen Manipulatoren, Biegen mit Industrierobotern und automatisches Biegen mit Mehrkantmaschinen. Jede Art der automatisierten Biegebearbeitung hat ihre Vorteile, und Betriebsleiter müssen bei der gleichzeitigen Einführung dieser Verfahren die umfassenden Vorteile berücksichtigen.

Die automatische Biegeeinheit des mechanischen Arms kann in eine X-, Y- und dreiachsige Biegeeinheit mit integriertem Manipulator und in eine Biegeeinheit mit integriertem Industrieroboter unterteilt werden, je nach den verschiedenen Automatisierungsintegrationsgeräten. Die dreiachsige Manipulator-Biegeeinheit wird hauptsächlich für die Massenproduktion und relativ einfache räumliche Struktur von Blechprodukten, wie kastenförmige Teile, Schlitzteile, Kastenteile usw. verwendet. Sein Hauptvorteil sind die niedrigen Investitionskosten und die hohe Effizienz bei der Massenproduktion von Teilen, aber aufgrund der Einschränkungen seiner räumlichen Laufbahn und der geringen strukturellen Flexibilität kann er nicht mit häufigen Produktionswechseln umgehen.

Auf der anderen Seite ist die automatische Biegeeinheit, die mit Industrierobotern integriert ist, im Prozess der modernen Marktnachfrageentwicklung vorteilhafter. Um die Beschränkungen des bestehenden sechsachsigen Roboterbetriebsbereichs zu durchbrechen, kann die Integration der unteren beweglichen Schiene flexible Bewegungsvorgänge des Roboters an verschiedenen Arbeitsstationen erreichen, was die Kompatibilität der Biegeeinheit für die Produktverarbeitung weiter erhöht.

Der Roboter fährt an die Position der Biegemaschine, legt das Blech flach auf die untere Matrize der Biegemaschine und führt über den Hinteranschlagssensor der Biegemaschine eine präzise Positionierung durch. Nachdem die Positionierung abgeschlossen ist, sendet der Roboter das Biegesignal an die Biegemaschine und führt den Biegevorgang in Abstimmung mit der Biegemaschine aus.

Die Biegegenauigkeit der industriellen Roboter-Biegeeinheit hängt von der Genauigkeit der Biegemaschine selbst, der Positioniergenauigkeit des Roboters und der koordinierten Steuerung von Roboter und Biegemaschine ab. Die Standard-Roboter-Biegeeinheit ist auf den Industrieroboter und die Biegemaschine zentriert und mit mechanischen Vorrichtungen, Rohmaterialregalen, Entladestapeln, Positionierwerkbänken, Drehregalen, Handwechselvorrichtungen und verschiedenen Erkennungssensoren ausgestattet. Die in den Industrieroboter integrierte Biegeeinheit ist in Abbildung 3 dargestellt.

Der Manipulator ist die "Hand", die der Roboter anstelle des Menschen zum Aufnehmen und Platzieren der Werkstücke verwendet. Der Manipulator des Biegeroboters besteht in der Regel aus mehreren Saugnäpfen, die auf einem Metallrahmen installiert sind, und kann die Position und die Verzweigungsstruktur der Saugnäpfe flexibel anpassen, um die Kompatibilität mit verschiedenen Teilegrößen und Biegewinkeln zu erreichen. Die Be- und Entladetische verwenden in der Regel gestapelte Paletten, aber auch Förderbänder oder Schienen können für den Transport von Rohstoffen und Fertigprodukten verwendet werden.

Der Positioniertisch ist eine geneigte Plattform mit erhöhten Rändern und leicht erhöhten Kugeln, die auf der Tischoberfläche verteilt sind. Der Roboter transportiert die Stahlplatte auf den Positioniertisch, wo die Platte aufgrund der Schwerkraft frei nach unten zur erhöhten Kante gleitet. Wenn der Roboter die Platte wieder greift, ist die Position der Platte und des Greifers genau eingestellt, so dass eine Referenz für den nächsten Biegeschritt gegeben ist.

Die integrierte Mehrseiten-Biegeautomatik unterscheidet sich von der Methode, bei der der Manipulator die zu biegenden Teile ergreift. Stattdessen wird der Manipulator verwendet, um die Teile in Abstimmung mit der Biegemaschine zu bewegen, um den Biegeprozess abzuschließen. Die in dieser Einheit konfigurierte Biegeform weist im Allgemeinen auch eine hohe Flexibilität auf. Die erfolgreiche Anwendung der integrierten automatischen Mehrseiten-Biegeeinheit in der Fertigungsindustrie hat die Bearbeitungs- und Fertigungsmöglichkeiten der chinesischen Werkzeugmaschinen erheblich verbessert.

Die integrierte automatische Mehrseiten-Biegeeinheit umfasst eine Beladevorrichtung, eine Pendelfördervorrichtung, einen Manipulator der Hauptbiegemaschine und eine Entladevorrichtung (siehe Abbildung 4). Der Manipulator befindet sich direkt vor der Hauptbiegemaschine, wobei sich die automatischen Be- und Entladesysteme auf der linken bzw. rechten Seite der Biegemaschine befinden.

Die automatischen Be- und Entladevorrichtungen und die Pendelfördervorrichtung stellen automatisch eine Verbindung mit dem Vertikallager her, um die Rohstoffe zu positionieren. Sie ersetzen die manuelle Arbeit, um die Platten oder Werkstücke am Bearbeitungsort zu positionieren, und ermöglichen die automatische Eingabe und Ausgabe von Teilen an die Werkbank. Der Manipulator drückt und biegt die zu bearbeitenden Bleche; die Hauptbiegemaschine führt die Blechbiege- und Umformarbeiten entsprechend den programmierten Maschinensprachcodes aus. Durch die hochpräzise Steuerung der Teileverarbeitung, die spezielle Oberflächenbehandlung der Form und die besondere Kontrolle der Laufbahn der Form gewährleistet die Mehrseiten-Biegemaschine eine effiziente und qualitativ hochwertige Verarbeitung der Blechteile.

Während des Biegevorgangs steuert das elektrische Servoantriebssystem die Bewegung der Biegeform und ermöglicht so eine schnelle Reaktion und eine schnelle Kurvenbewegung der Form, wodurch schnelle und präzise Biegevorgänge erzielt und eine Hochgeschwindigkeits-Biegeverarbeitung realisiert werden. Durch die Steuerung der Aktionslogik und der Laufspur eines Werkzeugsatzes kann eine komplexe Teileverarbeitung realisiert werden. Dieser Satz von Werkzeugen wird als Universalwerkzeug bezeichnet.

Die Falzmaschine kann mit einem einzigen Satz vielseitiger Formen verschiedene Prozesse durchführen, wie z. B. positive und negative Biegewinkel, große Bögen und komplexe flache Kanten, wodurch eine hohe Flexibilität bei der Verarbeitung erreicht wird. Die automatische Formwechseleinrichtung besteht aus Teilen wie der Zwischenabstandsmatrize, der Standardabschnittsmatrize, der Kupplungsbewegungsvorrichtung und der rotierenden Einlegeteilvorrichtung. Sie hat zwei Hauptfunktionen: das Zurückziehen des Zwischenraums für das Abkanten und die automatische Längenanpassung, um Biegevorgänge in verschiedenen Richtungen zu erleichtern.