Haben Sie sich schon einmal gefragt, warum manche Bleche perfekt flach sind, während andere sich verziehen und verzerren? Dieser Artikel lüftet die Geheimnisse hinter den Schnittkräften in rotierenden Tafelscheren. Sie erfahren, wie sich unterschiedliche Winkel und Abstände auf die Qualität und Effizienz der Blechschere auswirken. Machen Sie sich bereit, die Mechanik zu entdecken, die für Präzision bei jedem Schnitt sorgt!

Im Vergleich zu gewöhnlichen Blechscheren haben die meisten rotierenden Blechscheren ein schräges Messerdesign. Diese Konstruktion ist vorteilhaft, weil sie einen effizienteren Scherprozess ermöglicht. Die schräge Klinge verringert die erforderliche Scherkraft und minimiert die Verformung des Blechs.

Rotierende Tafelscheren sind in der Industrie aufgrund mehrerer wichtiger Vorteile weit verbreitet:

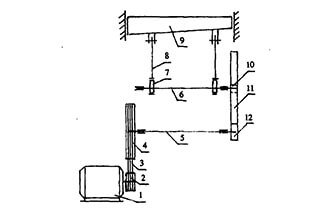

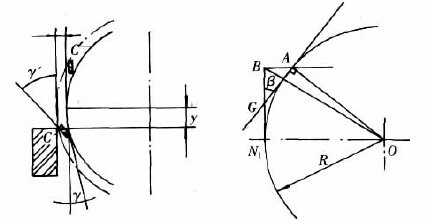

Beim Scherprozess wird der Messerträger der Schwingbalkenschere in eine Drehbewegung versetzt. Diese Drehbewegung ist wichtig, da sie den Schnittwinkel und den Scherspalt des Messers während des Prozesses verändert. Der veränderte Schnittwinkel und der Scherspalt tragen dazu bei, einen sauberen und präzisen Schnitt zu erzielen.

Eine der Herausforderungen bei der Konstruktion von Rotationsscheren ist die Berechnung der Blechschnittkraft. Die derzeitige Konstruktionsmethodik berechnet die Schneidkraft häufig auf der Grundlage der Annahme einer geraden Bewegung des Messerträgers. In der Realität führt der Messerträger jedoch eine Drehbewegung aus. Diese Diskrepanz kann zu ungenauen Berechnungen der Schneidkraft führen, was zu Abweichungen bei der Auslegung führt und möglicherweise die normale Leistung der Maschine beeinträchtigt.

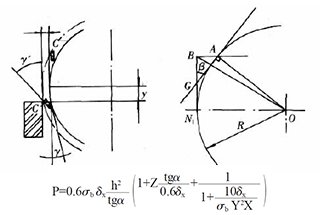

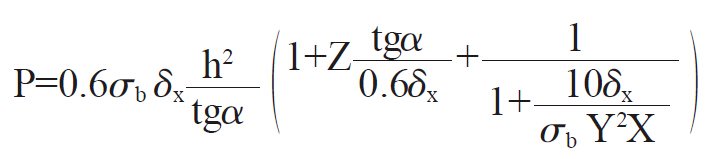

Bei der Berechnung der Schnittkraft für eine Schrägmesserschere mit geradlinig bewegtem Messerträger wird in erster Linie die Norshari-Formel verwendet, die von einem ehemaligen sowjetischen Wissenschaftler entwickelt wurde. Diese Formel ist entscheidend für die Bestimmung der für den Scherprozess erforderlichen Kraft, insbesondere bei Maschinen mit geradlinig bewegtem Messerträger.

In der Formel für die Schnittkraft:

Die Norshari-Formel berücksichtigt nicht den sich während des Scherprozesses ändernden Scherfreistellungswinkel und geht von einem festen Scherspiel aus. Folglich ist sie nur auf Scheren anwendbar, deren Messerhalterung sich in einer geraden Bewegung bewegt.

Während des Scherprozesses kann der Freiwinkel im Bereich von γ±β variieren. Die Qualität der Blechschere und die erforderliche Kraft sind sehr empfindlich gegenüber dem Scherspalt. Ein größerer Scherspalt erhöht den Anteil der Zugfunktion, was zu einer schlechteren Scherqualität führt. Für das Schneiden von Blechen mittlerer Dicke sollte der Scherspalt idealerweise zwischen 8% und 12% geregelt werden.

Bei Rotationsschermaschinen ist das Erreichen des erforderlichen γ±β aufgrund des vereinfachten Messereinbauverfahrens eine Herausforderung. Wenn der Scherspalt den Erfahrungswert überschreitet, führt dies zu einer Änderung der Scherkraft. Eine Vergrößerung des Scherspaltes führt zu einem höheren relativen Wert des seitlichen Scherspiels und damit zu einer Erhöhung der zum Scheren erforderlichen Kraft.

Eine ausgeprägte Zugfunktion während des Schneidvorgangs erhöht die Scherkraft und den Leistungsverlust, verursacht eine plastische Verformung der Platte, erhöht die Reibung zwischen Klinge und Platte und verringert die Lebensdauer der Schere. Daher wird empfohlen, bei der Berechnung der Schneidkraft für Rotationsschermaschinen einen höheren relativen Wert für das seitliche Spiel des Schermessers und einen höheren Messerabstumpfungskoeffizienten zu wählen.

Die Berechnung der Scherkraft für eine Schermaschine erfolgt in der Regel anhand einer technischen Formel. Die meisten Berechnungen basieren auf gewöhnlichen Q235-Stahlplatten, mit Umrechnungsfaktoren für andere Materialien:

Für eine 10 mm dicke und 6000 mm lange Q235-Stahlplatte:

Querkraft=10×6000×23,5=1410000 N=141 Tonnen

Für ein Q345-Stahlblech:

Querkraft=141×1,4=197,4 Tonnen

Für eine Platte aus rostfreiem Stahl 304:

Querkraft=141×2=282 Tonnen