Haben Sie sich schon einmal gefragt, wie man Blechteile für optimales Biegen konstruiert? In diesem Blogbeitrag werden wir die wichtigsten Grundsätze und bewährten Verfahren für qualitativ hochwertige Biegungen erforschen und dabei häufige Fallstricke vermeiden. Auf der Grundlage des Fachwissens erfahrener Maschinenbauingenieure befassen wir uns mit entscheidenden Aspekten wie Biegehöhe, Radius, Richtung, Abstand, Festigkeit und mehr. Am Ende dieses Artikels werden Sie mit wertvollen Erkenntnissen ausgestattet sein, um Ihre Blechkonstruktionen zu verbessern und Ihren Fertigungsprozess zu rationalisieren.

Beim Biegen handelt es sich um ein Stanzverfahren, bei dem das Material durch Druck plastisch verformt wird, so dass ein bestimmter Winkel und eine bestimmte Krümmungsform entstehen. Zu den üblichen Biegungen gehören V-Biegungen, Z-Biegungen, versetzte Biegungenund Saumkurven, unter anderem.

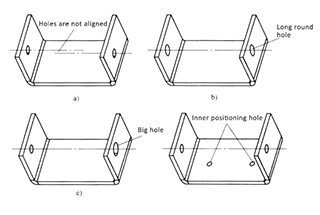

Die minimale Biegehöhe des Blechs sollte als das Zweifache der Blechdicke plus dem Biegeradius berechnet werden, d. h. H ≥ 2t + R.

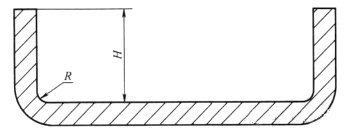

Wie in der nebenstehenden Abbildung dargestellt, neigt das Blech bei zu geringer Biegehöhe zu Verformungen und Verdrehungen während des Biegeverfahrenwas zu einer suboptimalen Form und Maßhaltigkeit der Teile führt.

Beim Biegen einer abgeschrägten Kante ist eine unzureichende Biegehöhe die Hauptursache für Biegeverzug.

Wie in der nebenstehenden Abbildung dargestellt, ist die Biegehöhe auf der linken Seite im ursprünglichen Entwurf zu gering, was die Wahrscheinlichkeit einer Verformung der Biegung erhöht und die Gesamtqualität der Biegung verringert.

Bei der verbesserten Ausführung kann die Höhe der linken Biegung vergrößert oder der minimale Teil der Biegung eliminiert werden, wodurch sichergestellt wird, dass die Feinblech Biegung nicht unter Verzug leidet und eine hohe Biegequalität erreicht.

Um die Biegefestigkeit des Blechs zu gewährleisten, muss die Biegeradius sollte größer sein als der für das jeweilige Blechmaterial angegebene Mindestbiegeradius. Die Mindestbiegeradien für verschiedene gängige Blechwerkstoffe sind in der nachstehenden Tabelle aufgeführt.

| Materieller Zustand | |||

|---|---|---|---|

| Material | Weich | Hart | |

| Aluminiumlegierung | 0 | 6t | |

| Bronze Bronze | 0 | 4t | |

| Messing | 0 | 2t | |

| Magnesiumlegierung | 5t | 13t | |

| Eisen | Rostfreier Stahl | 0.5t | 6t |

| Kohlenstoffarmer Stahl niedrig legierter Stahl | 0.5t | 4t | |

| Titan | 0.7t | 3t | |

| Titan-Legierung | 2.6t | 4t | |

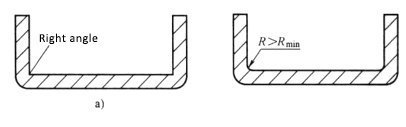

Ursprüngliches und verbessertes Blechdesign mit Biegeradius wie unten dargestellt:

Es ist wichtig zu wissen, dass ein größerer Biegeradius nicht immer besser für Bleche ist. Ein größerer Biegeradius führt zu größeren zurückspringen und Schwierigkeiten bei der Kontrolle des Biegewinkels und der Höhe. Es ist wichtig, einen angemessenen Biegeradius zu wählen.

Hersteller von Blechformen entscheiden sich oft für einen Biegeradius von Null, um ein Zurückfedern zu vermeiden und eine bessere Kontrolle über Biegehöhe und -winkel zu erhalten. Dies kann jedoch zu äußeren Rissen oder sogar zum Bruch des Blechs führen, insbesondere bei harten Materialien. Außerdem können sich die rechten Winkel an der Form im Laufe der Zeit abrunden, so dass es schwierig ist, die genauen Biegemaße einzuhalten.

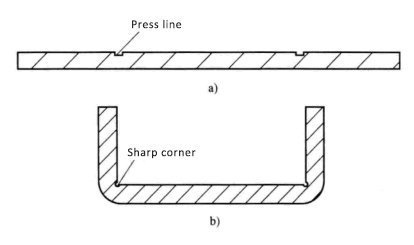

Zur Reduzierung Biegekraft und gleichbleibende Biegemaße zu gewährleisten, wenden einige Hersteller von Blechformen vor dem Biegen ein Pressverfahren an, wie in der nebenstehenden Abbildung dargestellt.

Diese Konstruktion hat jedoch auch einige Nachteile, wie z. B. eine geringe Biegefestigkeit und die Neigung des Blechs, leicht zu zerbrechen.

Das Pressverfahren ist eine Art Stanzverfahren, bei dem ein teilweise extrudiertes Material verwendet wird, um eine Rille in das Blech zu drücken, die das Biegen erleichtert und die Biegegenauigkeit verbessert.

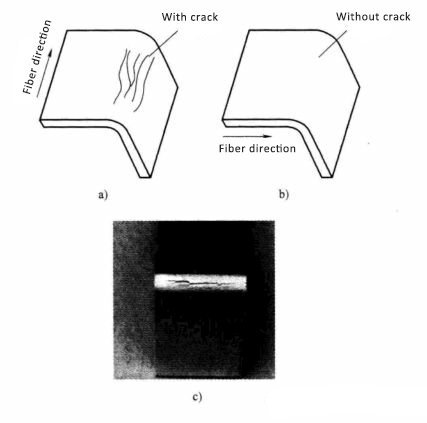

Das Biegen von Blechen sollte möglichst rechtwinklig zur Richtung der Metallfasern erfolgen.

Wenn die Blechbiegung mit der Richtung der Metallfasern ausgerichtet ist, ist die Wahrscheinlichkeit größer, dass sie an der Biegung reißt und eine geringe Biegefestigkeit aufweist, wodurch sie bruchgefährdet ist, wie in der nebenstehenden Abbildung dargestellt.

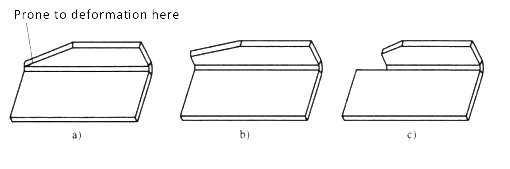

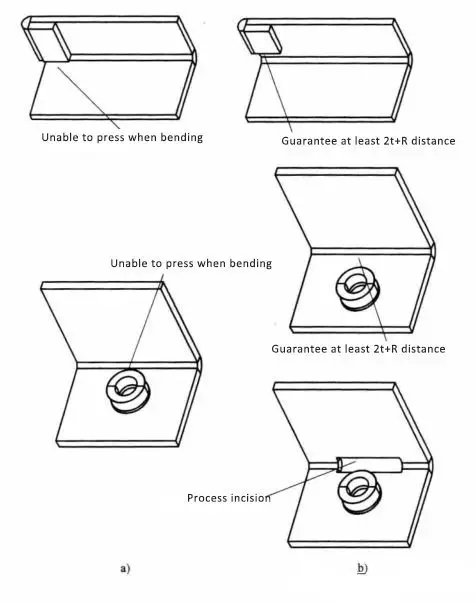

Wenn Bleche gebogen werden, liegt das oft daran, dass andere Merkmale zu nahe an der Basis des Blechs liegen, so dass sie nicht gepresst und gebogen werden können oder nach dem Biegen stark verformt werden.

Um dies zu verhindern, muss sichergestellt werden, dass keine anderen Elemente die Verpressung behindern, indem mindestens die zweifache Blechdicke plus der Biegeradius an der Unterseite des Blechs freigehalten wird, wie in der nebenstehenden Abbildung gezeigt.

Bei der ursprünglichen Konstruktion lag die versetzte Abflachung zu nahe an der Basis des Blechs, so dass der Biegeprozess scheiterte, weil es nicht gepresst werden konnte.

Wenn beispielsweise die Knospe auf dem Blech zu nahe an der Wurzel der Biegung liegt und deren Ausführung verhindert, kann die Knospe an die Basis des Blechs verlegt werden, wie in der ersten verbesserten Ausführung gezeigt.

Wenn die konstruktiven Anforderungen eine Verschiebung der Position von Knospe und Biegung nicht zulassen, kann an der Wurzel der Biegung, die der Knospe entspricht, ein offener Schnitt hinzugefügt werden, um einen reibungslosen Biegevorgang zu gewährleisten, wie im zweiten verbesserten Entwurf gezeigt.

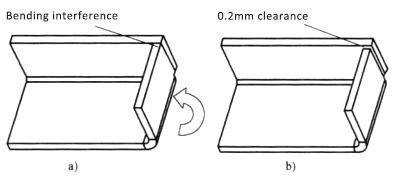

Aufgrund des Vorhandenseins von Toleranz in BlechbiegenIn der Biegerichtung muss ein gewisses Biegespiel gewährleistet sein, um ein Versagen aufgrund von Störungen während des Biegevorgangs zu vermeiden.

Wie in der nachstehenden Abbildung dargestellt, handelt es sich um eine vereinfachte Darstellung eines komplexen Blechs Biegeteil. Die Biegefolge besteht darin, dass zuerst die obere Seite und dann die rechte Seite gebogen wird.

Bei der ursprünglichen Konstruktion gab es keinen Abstand zwischen den beiden Biegekanten. Dieser fehlende Abstand zwischen der oberen und der rechten Seite bedeutete, dass das Vorhandensein von Blech Metall-Biegen Toleranzen könnten beim Biegen zu Störungen führen.

Um dieses Problem zu lösen, sieht das verbesserte Design einen Mindestabstand von 0,2 mm zwischen der rechten und der oberen Seite vor, um Interferenzen beim Biegen wirksam zu verhindern.

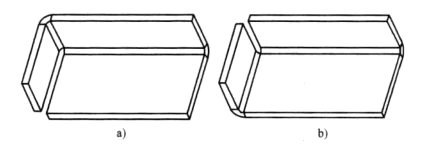

Die Festigkeit der Blechbiegung muss während des Biegevorgangs gewährleistet sein, und sie ist im Allgemeinen bei langen und schmalen Biegungen schwächer, während kurze und breite Biegungen stärker sind. Daher sollte die Blechbiegung so lang wie möglich sein, wie in der Abbildung unten dargestellt.

Selbst bei Bögen mit der gleichen Funktion ist die geringe Biegefestigkeit bei der ursprünglichen Konstruktion auf die Befestigung des Bogens an der kürzeren Seite zurückzuführen. Bei der verbesserten Konstruktion wird die Biegefestigkeit erhöht, indem die Biegung an der längeren Seite angebracht wird.

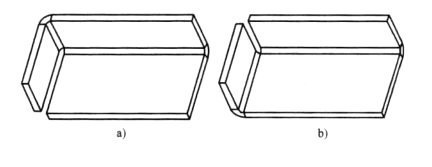

Je größer die Anzahl der Biegevorgänge für ein Blechteil ist, desto höher sind die Werkzeugkosten und desto geringer ist die Biegepräzision. Um diese Probleme zu minimieren, muss die Blechdesign sollte darauf abzielen, die Anzahl der Biegevorgänge zu minimieren, wie in der folgenden Abbildung dargestellt.

Bei der ursprünglichen Konstruktion musste das Blech in zwei separaten Schritten gebogen werden. Bei der verbesserten Konstruktion braucht das Blech jedoch nur einen Biegevorgang, um die beiden Seiten gleichzeitig zu formen.

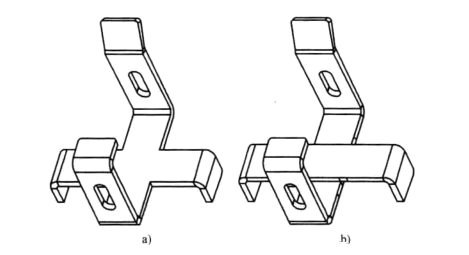

Es ist wichtig zu bedenken, dass je komplexer der Biegeprozess für das Blech ist, desto mehr Materialabfall kann anfallen. Um dies zu minimieren, kann es notwendig sein, eine komplexe Biegung in zwei Teile aufzuteilen.

Dieser Ansatz mag zwar dem Prinzip der Verringerung der Anzahl der Teile zuwiderlaufen, kann aber letztlich zu niedrigeren Produktionskosten und einer besseren Produktqualität führen. Es ist wichtig, diese Entwürfe durch gründliche Berechnungen zu überprüfen.

Wie in der Abbildung unten dargestellt, wird das Blechteil mit komplexer Biegung in zwei Teile geteilt, die dann mit Methoden wie Nieten, Selbstnieten oder Punktschweißen.

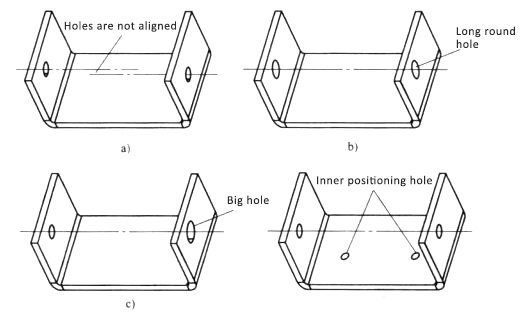

Viele Ingenieure haben wahrscheinlich schon die frustrierende Erfahrung gemacht, dass Schrauben oder Nagellöcher an Blechbiegungen nicht richtig ausgerichtet sind, so dass es unmöglich ist, Schrauben oder Nieten zu befestigen. Dies ist ein häufiges Problem aufgrund der großen Blechbiegetoleranzen, insbesondere wenn das Blech mehrere Biegungen aufweist.

| Eigenschaften | Toleranz/mm |

|---|---|

| Eine Kurve | 0.15 |

| Zwei Kurven | 0.25 |

| Drei Kurven | 0.36 |

| Vier Kurven | 0.44 |

| Fünf Kurven | 0.51 |

| Sechs Kurven | 0.59 |

Wie aus der obigen Tabelle hervorgeht, wird die Biegetoleranz umso größer, je öfter das Blech gebogen wird. Dies macht es schwierig, die Genauigkeit der Abmessungen der mehrfachen Biegungen im Blech beizubehalten. Aus diesem Grund neigen Schraubenlöcher, Durchzugslöcher und selbstgenietete Löcher in Blechen dazu, nach dem Biegen falsch ausgerichtet zu sein.

Daher müssen die Ingenieure bei der Konstruktion eines Produkts die Auswirkungen von Mehrfachbiegetoleranzen berücksichtigen und übermäßig strenge Toleranzen für Merkmale mit Mehrfachbiegungen in den Teilen vermeiden.

Gleichzeitig wird die Blechdesign sollte optimiert werden, um folgende Probleme bei der Montage zu vermeiden: falsche Ausrichtung der Montagebohrungen, Schwierigkeiten bei der Einhaltung der korrekten Montagegröße und sogar Störungen bei der Montage.

Die Lösung für die Löcher an den beiden Biegungen des Blechs ist aufgrund der großen Biegetoleranz schwierig auszurichten: