Stellen Sie sich vor, Sie könnten Bleche mit Laserpräzision in robuste, ästhetisch ansprechende Schachtelstrukturen verwandeln. In diesem Artikel wird untersucht, wie innovative Blechkonstruktionen, insbesondere unter Verwendung von 45°-Fasenverbindungen, die Effizienz und Qualität lasergeschweißter Boxen verbessern. Die Leser erfahren, wie das Laserschweißen Verformungen minimiert, nahtlose Schweißnähte erzielt und Fertigungsprozesse optimiert. Tauchen Sie ein in diese fortschrittlichen Techniken und sehen Sie, wie moderne Technik die traditionelle Metallbearbeitung neu definiert und stärkere und feinere Ergebnisse verspricht.

Die Vorteile des Laserschweißens liegen in der hohen Geschwindigkeit, der minimalen Verformung, den ästhetisch ansprechenden Schweißnähten und der hohen Festigkeit. Es findet breite Anwendung in Bereichen wie der Luftfahrt, der Automobilindustrie und der Medizin.

Insbesondere das Laserschmelzschweißen ist ein berührungsloses Schweißverfahren, das eine Vielzahl von Schweißnahtformen mit hervorragender Nahtkonsistenz erzeugt. Es hat ein enormes Potenzial für Feinblech Herstellung.

Dieser Artikel befasst sich mit der Anwendung des Blechdesigns beim Laserschweißen von Gehäusestrukturen mit angeflanschten 45°-Fasen.

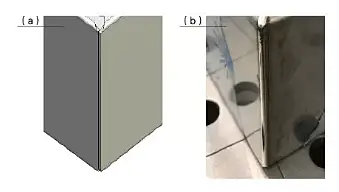

Der Kastenkörper besteht aus 1.5 mm dick 304 Edelstahl und hat die Abmessungen von 200mm × 200mm × 115mm. Der Kasten wird in einem Winkel von 90°, 90° und 80° von unten nach oben gebogen.

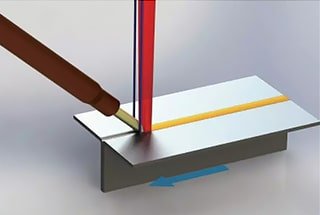

Der Aufbau der Box ist in Abbildung 1 dargestellt.

Tabelle 1 zeigt die Laserschweißparameter.

Abbildung 1 Schematische Darstellung der Kastenstruktur

| Schweissverfahren | Laser-Wärmeleitschweißen |

|---|---|

| Leistung (W) | 3000 |

| Geschwindigkeit (m / min) | 1.8 |

| Defokussieren (mm) | 10 |

Tabelle 1 Laserschweißparameter

In der traditionellen Schweißverfahren Bei Kastenstrukturen aus nichtrostendem Stahl ist es üblich, nach dem Schweißen Schleif- und Polierarbeiten durchzuführen, um ein ästhetisch ansprechenderes Endprodukt zu erhalten. Diese nachträglichen Verfahren können jedoch mühsam und zeitaufwendig sein und außerdem zu Verformungen und Einbrüchen beim Schweißen führen.

Das Laserschweißen hingegen bietet erhebliche Vorteile beim Schweißen von Blechen, wie hohe Schweißgeschwindigkeiten, minimale Verformung und optisch ansprechende Schweißnähte. Daher müssen Wege gefunden werden, die Vorteile des Laserschweißens, einschließlich seiner schmalen Wärmeeinflusszone beim Schweißen und hohe Präzision, zu Box Struktur Schweißen hat sich zu einem dringenden Problem zu lösen.

Bei geschweißten Kastenkonstruktionen aus nichtrostendem Stahl macht die Kehlnaht des Kastens einen wesentlichen Teil des gesamten Schweißprozesses aus.

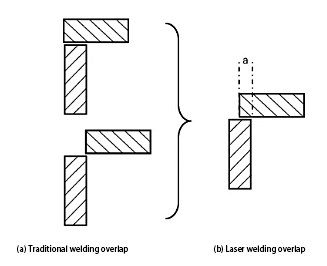

Um eine runde Laserschweißnaht zu erzielen, haben wir die Überlappungsmenge in traditionellen Schweißtechnikenwie in den Abbildungen 2 und 3 dargestellt. In diesen Abbildungen steht t für die Blechdicke, a für den Überlappungsgrad, b für die Position des Laserzentrums auf dem Blechquerschnitt und α für den Laserneigungswinkel.

Abbildung 2 Verbesserung der Kehlnahtschweißen Nahtüberlappung

Abbildung 3 Überlappung beim Laserschweißen

Das optimierte Maß an Überlappung wird durch Laser-Wärmeleitungsschweißen erreicht. Der Defokussierabstand ist präzise auf 10,00 mm eingestellt, und die Fokussiergenauigkeit wird durch den Einsatz eines automatischen Fokussiersystems auf 0,01 mm gehalten.

Mit Hilfe einer CCD-Kamera mit hoher Vergrößerung kann der b-Wert genau positioniert werden, so dass eine runde Laserschweißnaht ohne Zusatzdraht entsteht, wie in Abbildung 4b zu sehen ist.

Diese Optimierungsmethode für den Überlappungsgrad eignet sich am besten für Platten mit einer Dicke von 3 mm oder weniger, wobei die Werte für a, b und α durch den Wert von t bestimmt werden.

Abbildung 4 Schematische Darstellung der Optimierung des Überlappungsgrades und des tatsächlichen Laserschweißeffektes

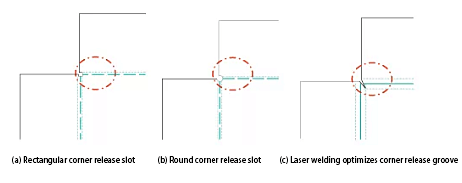

Bei geschweißten Kastenkonstruktionen aus Edelstahl ist die Optimierung der Eckentlastungsnut von entscheidender Bedeutung, da sie sich direkt auf die Wirksamkeit der Bodenstruktur des Kastens auswirkt.

Bei herkömmlichen Schweißverfahren werden in der Regel rechteckige oder abgerundete Eckentlastungsnuten verwendet. Solche Eckentlastungsnuten können jedoch leicht zu Durchschweißungen oder unzureichenden Schweißungen führen, wenn mit Laser Schweißtechniken.

Die schematische Darstellung der Eckentlastungsrille ist in Abbildung 5 zu sehen.

Abbildung 5 Schematische Darstellung des Eckauslöseschlitzes

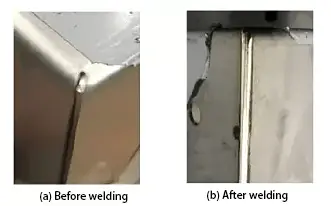

Durch den Einsatz der Laserschweißeckenentlastung Rillenprozess Block kann die Struktur des Produkts optimiert werden.

Mit dem Laserschweißen kann ein vollständiger und abgerundeter Schweißeffekt erzielt werden, der fast keine Nachbehandlung erfordert und die Nachbearbeitungszeit erheblich reduziert, wie die Abbildungen 6 und 7 zeigen.

Abb. 6 Schematische Darstellung der Laserschweißkonstruktion der Eckentlastungsfuge

Abbildung 7 Tatsächlicher Laserschweißeffekt der Eckaussparung

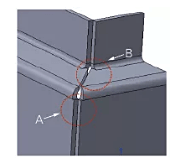

Bei der Kastenkonstruktion aus geschweißtem rostfreiem Stahl hat die 45°-Fasenschnittstelle des Flansches aufgrund der starken Biegeverformung Schwierigkeiten, dicht zu schließen, wie in Abbildung 8 bei A dargestellt. Dieses Problem stellt eine große Herausforderung für das Laserschweißen dar.

Das Design der Schnittstelle wirkt sich also direkt auf die Schweißqualität der Kastenstruktur. Außerdem wird bei B ein beträchtlicher Spalt vorhanden sein, der das direkte Laserschweißen erschwert.

Abbildung 8 Schematische Darstellung vor der Optimierung

Um dieses Problem zu lösen, haben wir die Gehäusestruktur optimiert. Bei der Konstruktion wurde ein Teil des Metalls von der Trittfläche entfernt und zwei kleinere Trittflächen wurden verlängert, wie in Abbildung 9a dargestellt.

Während der Entfaltung wird der zuvor abgeschnittene Teil kompensiert, indem die Endfläche als Referenz verwendet wird, wie in Abbildung 9b und 9c dargestellt.

Bei B in Abbildung 8 werden zwei gestufte Flächen alternativ verlängert, um die Menge des Metallausgleichs zu erhöhen, der die in diesem Bereich entstandene Lücke ausgleicht. Diese Lösung ist in Abbildung 9d dargestellt.

Abbildung 9 Schematische Darstellung des Blechdesign der 45° abgeschrägten Flanschschnittstelle

Abbildung 10 veranschaulicht das Ergebnis der Laserschweißverfahren.

Wie in Abbildung 10a dargestellt, ist die Schnittstelle dicht und erfüllt die Anforderungen der Laserschweißverfahren. Die Oberfläche der Schweißnaht ist glatt und ästhetisch ansprechend, mit einem natürlichen Übergang und ohne Einfallstellen oder Schweißfehler sichtbar.

Wie in Abbildung 8 zu sehen ist, ist auch die Lücke bei B gut gefüllt, was die Wirksamkeit der implementierten Optimierungslösung beweist.

Abbildung 10 Laserschweißeffekt an der 45°-Fasenschnittstelle eines Flansches

Da sich der Schweißprozess ständig weiterentwickelt, sind die traditionellen Blechdesign Systeme werden allmählich veraltet sein. In dem Maße, in dem sich das Laserschweißen in der Blechindustrie durchsetzt, wird auch ein Bedarf an neuen Laserverfahren entstehen. Schweißen von Blechen Konstruktionslösungen. Es ist zwingend erforderlich, innovative Konstruktionen zu entwickeln und einzuführen, die besser für die Möglichkeiten und Grenzen des Laserschweißverfahrens geeignet sind.