Haben Sie sich schon einmal gefragt, wie Sie die Effizienz und Qualität Ihrer Blechbearbeitungsprojekte verbessern können? In diesem Artikel befassen wir uns mit den wichtigsten Tipps für die Blechkonstruktion und erforschen Techniken zur Minimierung von Fehlern und Optimierung von Prozessen. Vom Stanzen bis zum Biegen ist jeder Schritt entscheidend, um präzise und kostengünstige Ergebnisse zu erzielen. Am Ende dieser Lektüre erhalten Sie praktische Einblicke und Strategien zur Verbesserung Ihrer Blechfertigung, um sowohl die Funktionalität als auch die Haltbarkeit Ihrer Entwürfe zu gewährleisten.

Blechteile werden in der Regel sowohl für die äußere Verkleidung als auch für die inneren Strukturteile von Kraftfahrzeugen verwendet.

Als Ingenieur für Kontrollstrukturen ist Kostensenkung immer ein Druck, den ich in meinem Hauptgeschäft aushalten muss.

Nach umfangreichen Recherchen habe ich herausgefunden, dass meine Kollegen die obere Abdeckung des Controllers erfolgreich in ein Blechstanzteil umgewandelt haben.

Um Fehler im Konstruktionsprozess zu vermeiden, habe ich Daten gesammelt und eine Liste der gängigen Techniken bei der Konstruktion von Blechteilen zusammengestellt. Ich hoffe, dass ich mit diesen Informationen andere in der Branche anstecken und von ihnen lernen kann.

Blechverarbeitung umfasst vier Schlüsselprozesse: Stanzen, Biegen, Recken und Formen.

Jeder Prozess hat spezifische Designanforderungen, und in diesem Abschnitt werden wir einen kurzen Überblick über jeden Prozess aus vier verschiedenen Perspektiven geben.

Die Ausblendung wird in zwei Kategorien unterteilt: Gewöhnliche Ausblendung und Präzisionsausblendung.

Da sich die Verarbeitungsmethoden unterscheiden, ist die Technologie, die bei der Stanzprozess variiert ebenfalls.

Für die obere Abdeckung des Motorsteuergeräts und andere strukturelle Komponenten werden in der Regel nur gewöhnliche Abdeckungen verwendet.

In diesem Abschnitt werden wir uns auf den Aufbau und die Technik der üblichen Ausblendung konzentrieren, die wir üblicherweise verwenden.

Es ist ideal, wenn Form und Größe der Stanzteile einfach und symmetrisch sind, da dies den Ausschuss während des Layout-Prozesses minimiert.

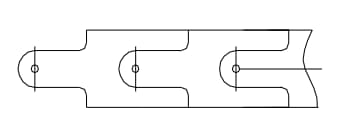

Layout der Stanzteile

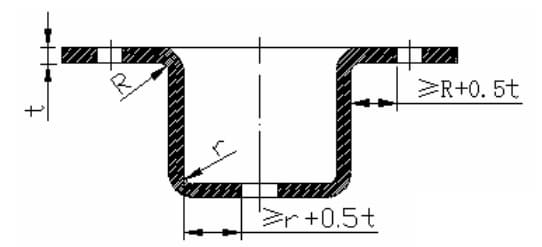

Die Form und die inneren Löcher der Stanzteile sollten keine scharfen Ecken aufweisen.

Wo Geraden oder Kurven zusammentreffen, sollte eine Bogenverbindung mit einem Radius von R ≥ 0,5t eingebaut werden, wobei t die Wandstärke des Materials ist.

Mindestwert des Verrundungsradius des Stanzteils

Bei Stanzteilen mit schmalen Auskragungen und Schlitzen sollten tiefe und breite konvexe oder konkave Abschnitte vermieden werden.

In der Regel sollten diese Abschnitte nicht kleiner als 1,5 t sein, wobei t die Materialstärke ist.

Außerdem sollten schmale und lange Kerben sowie zu schmale Kerben vermieden werden, um die Festigkeit der entsprechenden Teile der Matrize zu erhöhen.

Vermeiden Sie enge Auskragungen und Rillen.

Runde Löcher sind die bevorzugte Wahl für das Stanzen, vor allem, wenn man die Mindestgrößenanforderungen berücksichtigt.

Die Mindestgröße für das Stanzen hängt von Faktoren wie der Form des Lochs, den mechanischen Eigenschaften des Materials und der Materialstärke ab.

Beispiel einer Stanzform

| Material | Durchmesser des runden Lochs (b) | Breite b der kurzen Seite des Rechtecklochs |

| Hochkohlenstoffhaltiger Stahl | 1.3t | 1.0t |

| Stahl mit niedrigem Kohlenstoffgehalt, Messing | 1.0t | 0.7t |

| Aluminium | 0.8t | 0.5t |

*t ist die Materialstärke, und die Mindestgröße der Stanzung ist im Allgemeinen nicht kleiner als 0,3 mm.

Die Abstände der Stanzlöcher und die Abstände der Lochränder sind wichtige Faktoren.

Der Mindestabstand zwischen der Stanzkante eines Teils und seiner Form wird durch die Form des Teils und des Lochs begrenzt, wie in der nebenstehenden Abbildung dargestellt.

Wenn die Stanzkante nicht parallel zur Kante des Teileumrisses verläuft, sollte der Mindestabstand nicht kleiner als die Materialstärke (t) sein. Wenn sie parallel ist, sollte sie nicht weniger als 1,5 t betragen.

Schematische Darstellung des Lochrandabstandes und des Lochabstandes von Stanzteilen

Beim Stanzen von Biege- und Ziehteilen sollte ein bestimmter Abstand zwischen der Lochwand und der geraden Wand eingehalten werden.

Abstand zwischen der Lochwand des Biegeteil und das Streckteil und die gerade Wand des Werkstücks

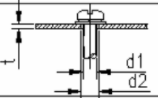

Bei Durchgangslöchern und Senkkopfsitzen für Schrauben und Bolzen sind die Konstruktionsmaße des Schraubendurchgangslochs und des Senkkopfsitzes in der beigefügten Tabelle zu finden.

Wenn bei der Konstruktion eines Senkkopfsitzes für eine Senkkopfschraube die Platte zu dünn ist, um sowohl das Durchgangsloch (d2) als auch das Senkloch (D) aufzunehmen, sollte das Durchgangsloch (d2) Vorrang haben.

| d1 | M2 | M2.5 | M3 | M4 | M5 | M6 | M8 | M10 |

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | Φ6.5 | Φ9.0 | Φ11 |

Durchgangslöcher für Schrauben und Bolzen

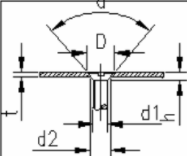

| d1 | M2 | M2.5 | M3 | M4 | M5 |

| d2 | Φ2.2 | Φ2.8 | Φ3.5 | Φ4.5 | Φ5.5 | |

| D | Φ4.0 | Φ5.5 | Φ6.5 | Φ9.0 | Φ10. | |

| h | 1.2 | 1.5 | 1.65 | 2.7 | 2.7 | |

| a | 90° | |||||

*Es ist erforderlich, dass die Feinblech Dicke t ≥ h.

Senkkopfsitz und Durchgangsloch für Senkkopfschrauben

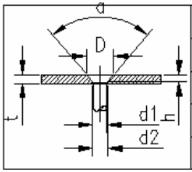

| d1 | Φ2 | Φ2.5 | Φ3 | Φ4 | Φ5 |

| d2 | Φ2.1 | Φ2.6 | Φ3.1 | Φ4.1 | Φ5.1 | |

| D | Φ4.1 | Φ5 | Φ5.5 | Φ7.2 | Φ9 | |

| h | 1 | 1.1 | 1.2 | 1.6 | 2 | |

| a | 90° | |||||

*Es ist erforderlich, dass die Blechdicke t ≥ h ist.

Versenkter Sitz und Durchgangsloch für Senkniet

Stanzteile mit übermäßigen Graten, die eine bestimmte Höhe überschreiten, sind nicht zulässig. Die nebenstehende Tabelle zeigt den Grenzwert (mm) für die Grathöhe des Stanzteils.

| Wandstärke des Materials | Material Zugfestigkeit (N / mm)2) | |||||||||||

| >100~250 | >250~400 | >400~630 | >630 | |||||||||

| f | m | g | f | m | g | f | m | g | f | m | g | |

| >0.7~1.0 | 0.12 | 0.17 | 0.23 | 0.09 | 0.13 | 0.17 | 0.05 | 0.07 | 0.1 | 0.03 | 0.04 | 0.05 |

| >1.0~1.6 | 0.17 | 0.25 | 0.34 | 0.12 | 0.18 | 0.24 | 0.07 | 0.11 | 0.15 | 0.04 | 0.06 | 0.08 |

| >1.6~2.5 | 0.25 | 0.37 | 0.5 | 0.18 | 0.26 | 0.35 | 0.11 | 0.16 | 0.22 | 0.06 | 0.09 | 0.12 |

| >2.5~4.0 | 0.36 | 0.54 | 0.72 | 0.25 | 0.37 | 0.5 | 0.2 | 0.3 | 0.4 | 0.09 | 0.13 | 0.18 |

*Die Klasse f (Präzisionsklasse) ist für Teile mit höheren Anforderungen geeignet;

Die Stufe m (mittleres Niveau) gilt für Teile mit mittleren Anforderungen;

Die Güteklasse g (Rauheit) ist für Teile mit allgemeinen Anforderungen geeignet.

Das Minimum Biegeradius von Biegeteilen: Wenn ein Material gebogen wird, wird die äußere Schicht gedehnt, während die innere Schicht im Bereich der Hohlkehle komprimiert wird.

Je kleiner der Innenradius (R) bei konstanter Materialdicke ist, desto stärker sind die Zug- und Druckkräfte des Materials.

Wenn die Zugspannung in der äußeren Hohlkehle die Bruchfestigkeit des Materials übersteigt, kommt es zu Rissen und Brüchen.

Daher sollte bei der Konstruktion von Biegeteilen ein zu kleiner Biegeradius vermieden werden.

Der Mindestbiegeradius für die von der Firma verwendeten Materialien ist in der nebenstehenden Tabelle angegeben.

| Seriennummer: | Material | Minimaler Biegeradius |

| 1 | 08, 08F, 10, 10F, DX2, SPCC, E1-T52, 0Cr18Ni9, 1Cr18Ni9, 1Cr18Ni9Ti, 1100-H24, T2 | 0.4t |

| 2 | 15, 20, Q235, Q235A, 15F | 0.5t |

| 3 | 25, 30, Q255 | 0.6t |

| 4 | 1Cr13, H62 (M, Y, Y2, kaltgewalzt) | 0.8t |

| 5 | 45, 50 | 1.0t |

| 6 | 55, 60 | 1.5t |

| 7 | 65Mn, 60SiMn, 1Cr17Ni7, 1Cr17Ni7-Y, 1Cr17Ni7-DY, SUS301, 0Cr18Ni9, SUS302 | 2.0t |

Der Biegeradius bezieht sich auf den Innenradius des Biegeteils, während t die Wandstärke des Materials darstellt.

Das Symbol t steht für die Wanddicke des Materials, M steht für den geglühten Zustand, Y für den harten Zustand und Y2 für den 1/2 harten Zustand.

Liste der Mindestbiegeradien gängiger metallischer Werkstoffe

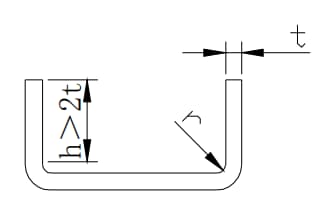

Die Höhe der geraden Kante an einem gebogenen Teil sollte nicht zu klein sein, wobei die Mindesthöhe h > 2t beträgt.

Bezüglich des Mindestwertes der Höhe der geraden Kante eines Biegeteils:

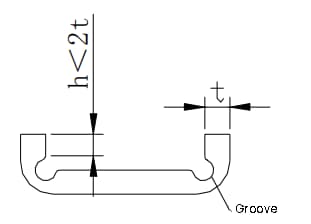

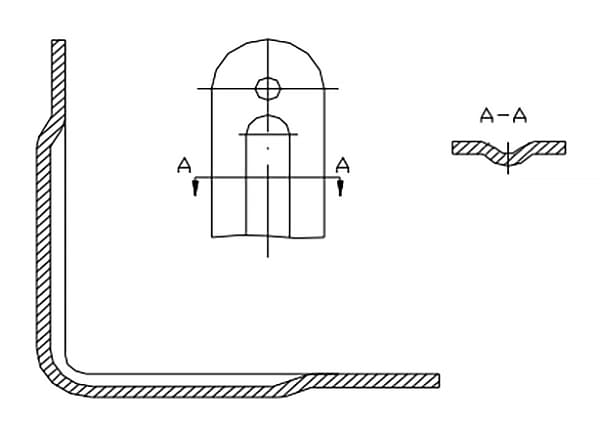

Wenn die Konstruktion eine gerade Kantenhöhe von h ≤ 2t vorsieht, sollte die Biegehöhe zunächst vergrößert und dann nach dem Biegen auf das erforderliche Maß reduziert werden.

Alternativ kann im Bereich der Biegeverformung eine flache Nut eingearbeitet werden, gefolgt von einer zweiten Biegung (wie in der nebenstehenden Abbildung dargestellt).

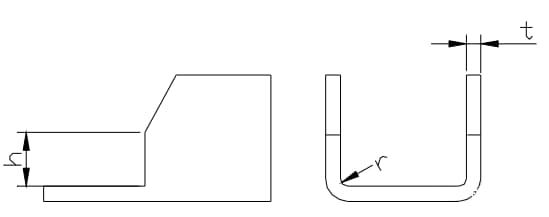

In besonderen Fällen kann die Höhe der geraden Kante einen schrägen Winkel an der Seite der Biegung erfordern.

Wenn die Seite eines Biegeteils einen schiefen Winkel hat (wie in der nebenstehenden Abbildung dargestellt), sollte die Mindesthöhe der Seite h = (2-4)t > 3 mm betragen.

Höhe der geraden Kante mit abgeschrägter Kante

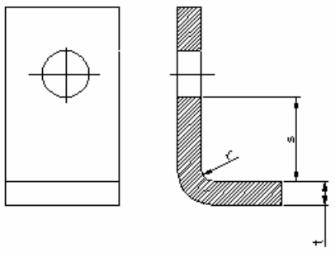

Der Lochrandabstand bei gebogenen Teilen:

Das Loch sollte zuerst gestanzt und dann gebogen werden.

Die Position des Lochs sollte außerhalb des Biegeverformungsbereichs liegen, um eine Verformung während des Biegens zu verhindern.

Der Abstand von der Lochwand zur Biegekante kann der nebenstehenden Tabelle entnommen werden.

|  | ||

| t(mm) | s(mm) | 1(Mm) | s(mm) |

| ≤2. | s≥t+r | ≤25 | s≥2t+r |

| >25~50 | s≥2,5t+r | ||

| >2 | s≥1,5t+r | >50 | s≥3t+r |

Höhe der geraden Kante mit abgeschrägter Kante

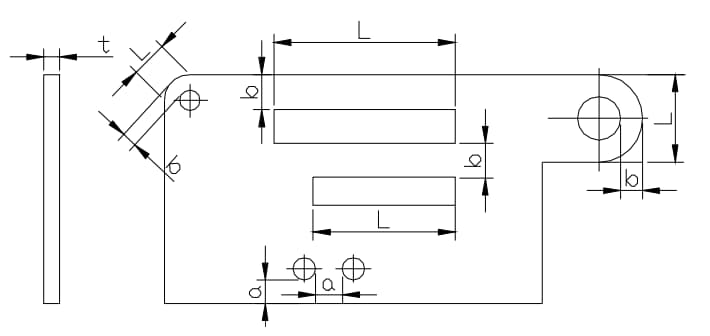

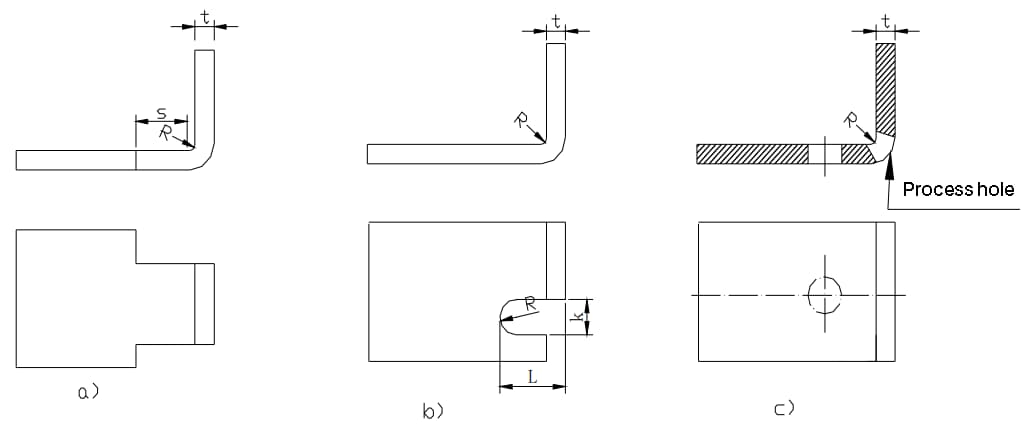

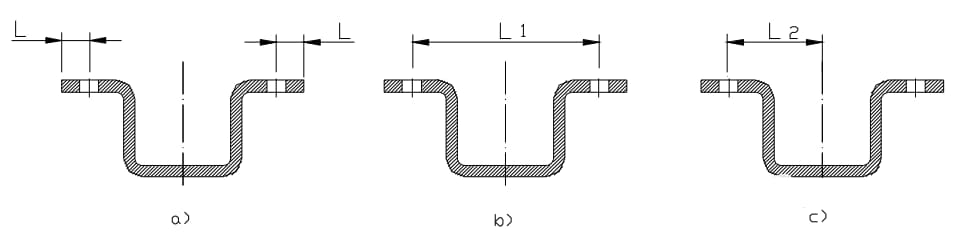

Wenn ein Abschnitt der Kante durch eine lokal gebogene Prozesskerbe lokal gebogen wird, kann die Biegung um eine bestimmte Strecke verschoben werden, um die plötzliche Größenänderung zu eliminieren (wie in Abbildung a), oder es kann eine Prozessnut (wie in Abbildung b) oder ein Prozessloch (wie in Abbildung c) gestanzt werden, um zu verhindern, dass die Spannungskonzentration einen Biegeriss an der scharfen Ecke verursacht.

Bitte beachten Sie die Maßangaben in der Zeichnung: s ≥ R; Rillenbreite K ≥ t; Rillentiefe L ≥ t + R + K/2.

Das Konstruktions- und Bearbeitungsverfahren für lokales Biegen, wenn sich ein Loch im Bereich der Biegeverformung befindet, verwendet als Beispiel die Kerbform.

Beispiel einer Kerbform

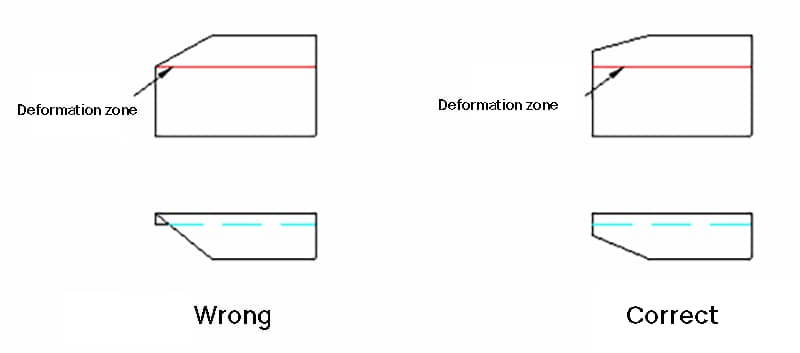

Die Biegekante mit einer abgeschrägten Kante sollte außerhalb des Verformungsbereichs liegen.

Die Biegekante mit abgeschrägter Kante soll den Verformungsbereich vermeiden.

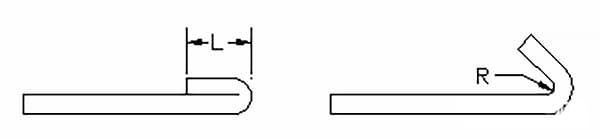

Bei der Bemessung der toten Kante muss die Länge der toten Kante im Verhältnis zur Materialstärke berücksichtigt werden.

Wie in der nebenstehenden Abbildung dargestellt, beträgt die Mindestlänge (L) der toten Kante normalerweise ≥ 3,5t + R.

Dabei steht t für die Wanddicke des Materials und R für den minimalen inneren Biegeradius des vorherigen Prozesses (wie in der rechten Abbildung dargestellt), bevor die tote Kante gebildet wird.

Mindestlänge der toten Kante (L)

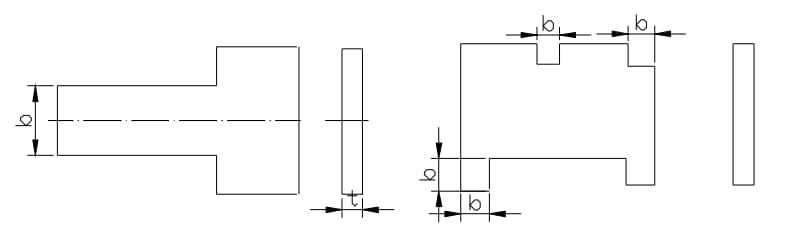

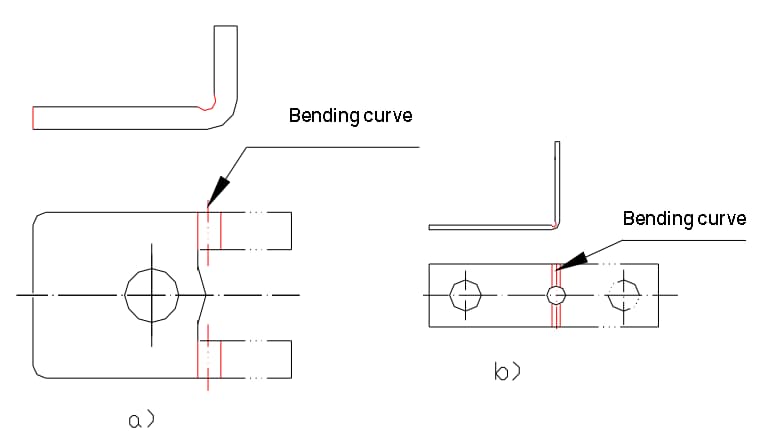

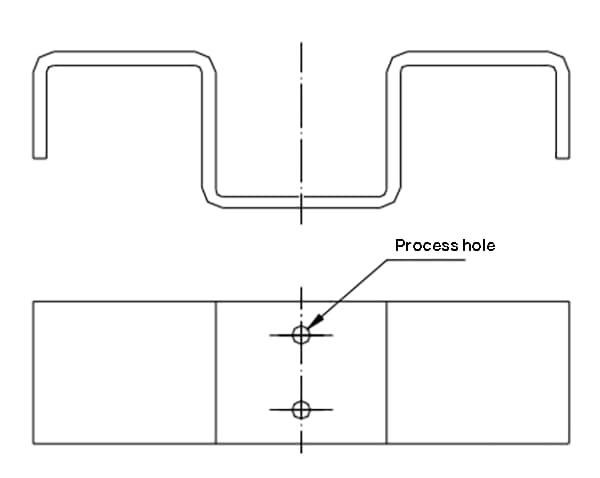

Bei der Konstruktion wurden Löcher für die Prozesspositionierung hinzugefügt, um eine genaue Positionierung des Rohlings in der Form zu gewährleisten und Ausschuss durch Abweichungen beim Biegen zu vermeiden.

Wie in der nebenstehenden Abbildung zu sehen ist, sollten die Bohrungen zur Positionierung des Prozesses im Voraus in den Entwurf aufgenommen werden.

Bei Teilen, die durch mehrere Biegungen geformt werden, müssen die Prozesslöcher als Positionierungsreferenz verwendet werden, um die Fehlerhäufigkeit zu minimieren und die Produktqualität zu gewährleisten.

Prozesspositionierungslöcher beim Mehrfachbiegen hinzugefügt

Bei der Angabe der relevanten Abmessungen von Biegeteilen muss der Prozess berücksichtigt werden.

Zum Beispiel, wie in der nebenstehenden Abbildung gezeigt:

a) Wenn das Stanzen vor dem Biegen erfolgt, ist die Genauigkeit des L-Maßes leicht zu gewährleisten und die Verarbeitung ist einfach.

b) und c) Wenn eine hohe Genauigkeit des L-Maßes erforderlich ist, müssen die Löcher vor dem Biegen bearbeitet werden, was aufwändiger ist.

Es gibt mehrere Faktoren, die sich auf die Rückfederung von Biegeteilen auswirken, darunter die mechanischen Eigenschaften des Materials, die Wandstärke, der Biegeradius und der Überdruck beim Biegen.

Je größer das Verhältnis zwischen dem Innenradius des Biegeteils und der Blechdicke ist, desto höher ist der Rückfederung.

Ein Beispiel für die Unterdrückung der Rückfederung findet sich in der Konstruktion der Biegeteile.

Derzeit setzt der Hersteller vor allem konstruktive Maßnahmen ein, um die Rückfederung bei der Konstruktion der Form zu verhindern.

Darüber hinaus werden einige Strukturen in der Konstruktion verbessert, um den Rückfederungswinkel zu vereinfachen, z. B. durch Hinzufügen einer Verstärkungsrippe im Biegebereich. Dies erhöht nicht nur die Steifigkeit des Werkstücks, sondern trägt auch zur Verringerung der Rückfederung bei.

Beispiele für Methoden zur Unterdrückung der Rückfederung in der Konstruktion

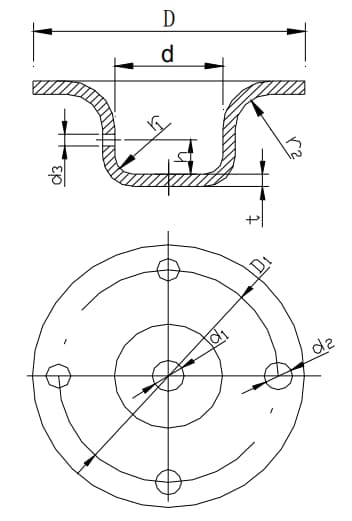

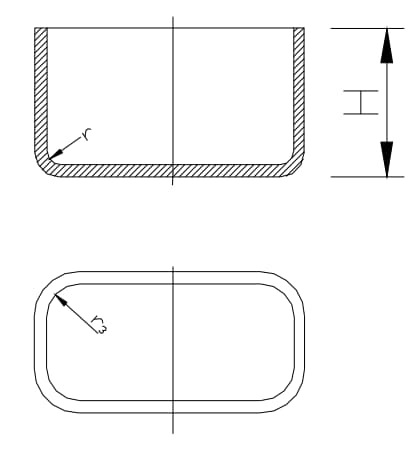

Der Ausrundungsradius zwischen dem Boden des gestreckten Teils und der geraden Wand sollte wie in der nebenstehenden Abbildung dargestellt sein.

Der Ausrundungsradius zwischen dem Boden des gestreckten Teils und der geraden Wand sollte größer sein als die Blechdicke, d. h. r1 ≥ t.

Für eine gleichmäßigere Streckung wird r1 in der Regel auf (3 ~ 5)t gesetzt, und der maximale Verrundungsradius sollte nicht mehr als das 8-fache der Blechdicke betragen, d. h. r1 ≤ 8t.

Beispiel für ein Biegemaß

Der Ausrundungsradius zwischen dem Flansch und der Wand des gestreckten Teils sollte größer sein als das Doppelte der Blechdicke, d. h. r2 ≥ 2t.

Für eine gleichmäßigere Streckung wird r2 in der Regel auf (5 ~ 10)t festgelegt, und der maximale Flanschradius sollte das 8-fache der Blechdicke nicht überschreiten, d. h. r2 ≤ 8t.

(siehe die obige Abbildung)

Der Durchmesser des inneren Hohlraums des kreisförmigen Streckteils sollte mindestens d ≥ d + 10t betragen, um Faltenbildung während des Streckens zu vermeiden.

(siehe die obige Abbildung)

Der Ausrundungsradius zwischen benachbarten Wänden eines rechteckigen Streckteils sollte r3 ≥ 3t betragen.

Um die Anzahl der Streckzeiten zu minimieren, sollte r3 so weit wie möglich auf ≥ H / 5 gesetzt werden, um eine einmalige Streckung zu ermöglichen.

Verrundungsradius zwischen zwei benachbarten Wänden eines rechteckigen Streckteils

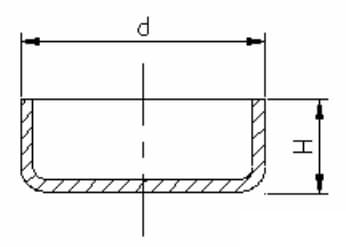

Wenn ein kreisförmiges flanschloses Zugteil in einem Schritt geformt wird, sollte das Verhältnis von Höhe (h) zu Durchmesser (d) kleiner oder gleich 0,4 sein, d. h. H / d ≤ 0,4, wie in der folgenden Abbildung dargestellt.

Das Maßverhältnis zwischen Höhe und Durchmesser kreisförmiger flanschloser Streckteile beim einmaligen Umformen.

Vorsichtsmaßnahmen für die Maßkennzeichnung auf der Konstruktionszeichnung von gestreckten Teilen:

Gestreckte Teile werden unterschiedlich stark beansprucht, was zu einer Veränderung der Materialstärke nach dem Strecken führen kann. Typischerweise behält die Mitte des Bodens ihre ursprüngliche Dicke bei, während das Material an der unteren Ecke dünner wird, das Material in der Nähe des Flansches oben dicker wird und das Material an der Ecke um das rechteckige Streckteil dicker wird.

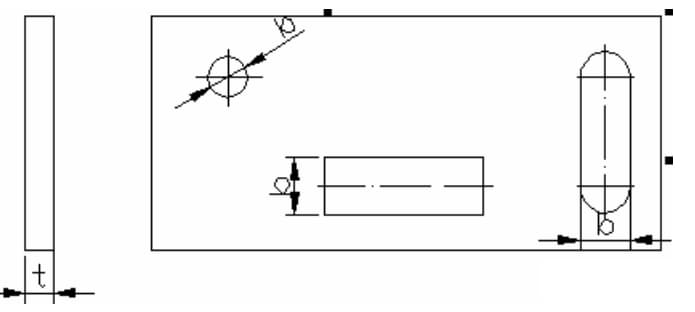

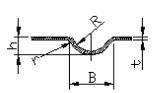

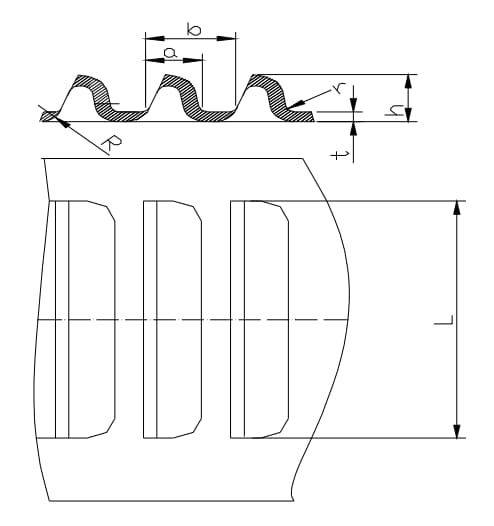

Verstärkungsrippen an plattenförmigen Metallteilen tragen zur Erhöhung der strukturellen Steifigkeit bei. Die Struktur und Größenauswahl von Verstärkungsrippen ist in der folgenden Abbildung dargestellt.

| Name | Diagramm | R | h | B oder D | r | α ° |

| Versteifen |  | (3~4)t | (3~2)t | (7-10)t | (1~2)t | – |

| Konvex |  | – | (2~1.5)t | ≥3h | (0.5~1.5)t | 15~30 |

Struktur und Größenauswahl der Versteifungen

Die Grenzmaße für die Abstände und Randabstände der Vorsprünge sind in der folgenden Tabelle angegeben.

| Diagramm | D | L | 1 |

| 6.5 | 10 | 6 |

| 8.5 | 13 | 7.5 | |

| 10.5 | 15 | 9 | |

| 13 | 18 | 11 | |

| 15 | 22 | 13 | |

| 18 | 26 | 16 | |

| 24 | 34 | 20 | |

| 31 | 44 | 26 | |

| 36 | 51 | 30 | |

| 43 | 60 | 35 | |

| 48 | 68 | 40 | |

| 55 | 78 | 45 |

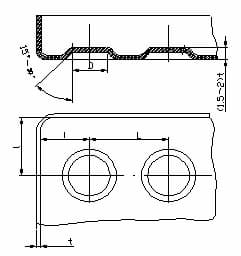

Aufbau der Lamellen

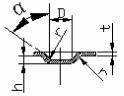

Größenanforderungen an die Lamellen: a ≥ 4t; b≥6t; h≤5t; L≥24t; r≥0,5t.

Lamellen werden häufig an verschiedenen Abdeckungen oder Gehäusen zur Belüftung und Wärmeableitung verwendet. Bei der Formgebung wird das Material mit einer Kante des Stempels geschnitten und gleichzeitig mit dem Rest des Stempels gedehnt und verformt, so dass eine wellenförmige Form mit einer Öffnung an einer Seite entsteht. Die typische Struktur von Lamellen ist in der folgenden Abbildung dargestellt.

Anforderungen an die Größe der Strukturjalousie: a ≥ 4t; b≥6t; h≤5t; L≥24t; r≥0,5t.

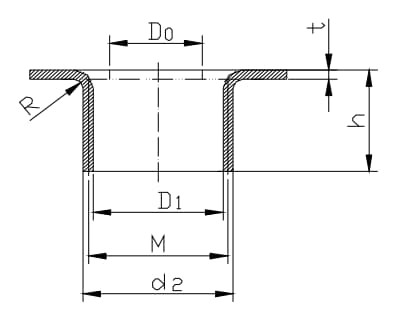

Intern Lochrandung des Bearbeitungsgewindes

Schematische Darstellung der Struktur der Innenlochbördelung mit Gewindebohrung

| Schraubengewinde | Dicke des Materials (t) | Bördelung Innenloch D1 | Bördelung Außenloch d2 | Flanschhöhe (h) | Vorstanzdurchmesser D0 | Flanschrundungsradius R |

| M3 | 0.8 | 3.38 | 1.6 | 1.9 | 0.6 | |

| 3.25 | 1.6 | 2.2 | ||||

| 1 | 3.38 | 1.8 | 1.9 | 0.5 | ||

| 2.55 | 3.5 | 2 | 2 | |||

| 1.2 | 3.38 | 1.92 | 2 | 0.6 | ||

| 3.5 | 2.16 | 1.5 | ||||

| 1.5 | 3.5 | 2.4 | 1.7 | 0.75 | ||

| M4 | 1 | 4.46 | 2 | 2.3 | 0.5 | |

| 4.35 | 1.92 | 2.7 | ||||

| 1.2 | 4.5 | 2.16 | 2.3 | 0.6 | ||

| 3.35 | 4.65 | 2.4 | 1.5 | |||

| 1.5 | 4.46 | 2.4 | 2.5 | 0.75 | ||

| 4.65 | 2.7 | 1.8 | ||||

| 2 | 4.56 | 2.2 | 2.4 | 1 | ||

| 1.2 | 5.6 | 2.4 | 3 | 0.6 | ||

| M5 | 5.46 | 2.4 | 2.5 | |||

| 1.5 | 5.6 | 2.7 | 3 | 0.75 | ||

| 4.25 | 5.75 | 3 | 2.5 | |||

| 2 | 5.53 | 3.2 | 2.4 | |||

| 5.75 | 3.6 | 2.7 | 1 | |||

| 2.5 | 5.75 | 4 | 3.1 | 1.25 | ||

| 1.5 | 7 | 3 | 3.6 | 0.75 | ||

| 6.7 | 3.2 | 4.2 | ||||

| M6 | 2 | 7 | 3.6 | 3.6 | 1 | |

| 5.1 | 7.3 | 4 | 2.5 | |||

| 2.5 | 7 | 4 | 2.8 | |||

| 7.3 | 4.5 | 3 | 1.25 | |||

| 3 | 7 | 4.8 | 3.4 | 1.5 |

Parameter für Innenlochflansche mit Gewindelöchern

Die Blechbearbeitung ist eine Methode der Kaltumformung von Blechen zur Herstellung von Teilen, die bestimmte Anforderungen erfüllen. Blechteile bieten eine Reihe von Vorteilen, darunter Festigkeit, Gewicht, Kosteneffizienz und verbesserte Leistung im Vergleich zu herkömmlichen Komponenten.

Infolgedessen werden Blechteile in China zunehmend in Hightech-Industrien wie der Elektronik- und Kommunikationsbranche eingesetzt.

Die Anforderungen an die Qualität und Funktionalität von Blechteilen steigen jedoch weiter an. Daher ist die Optimierung der ursprünglichen Blechverarbeitungstechnologie zu einem entscheidenden Schwerpunkt für die Fachleute der Blechverarbeitung geworden.

In diesem Papier wird die Auffassung vertreten, dass die Optimierung der Verarbeitungstechnologie systematisch angegangen werden sollte, beginnend mit der Anwendung der vier grundlegenden Verbindungen der Kaltverarbeitung in Blechverarbeitung.

Unter Stanzen versteht man das Trennen von Blechwerkstoffen voneinander durch Stanzen mit einer Matrize. Diese Stufe wird in der Regel für die Bearbeitung von Teilen mit einfachen Formen verwendet, da sie ein hohes Maß an Genauigkeit bei der Bearbeitung ermöglicht und den Materialabfall minimiert.

Um die Ausblendstufe zu optimieren, sollten die folgenden Faktoren berücksichtigt werden:

Beim Biegen wird mit Hilfe einer Biegevorrichtung Druck auf das Blech ausgeübt. metallische WerkstoffeDadurch werden sie erst elastisch und dann plastisch verformt, je nach dem gewünschten Design.

In dieser Phase sollten verschiedene Teile auf der Grundlage der Konstruktionsanforderungen ausgewählt werden, und die tatsächlichen Biegevorgang sollte auf der Grundlage der Dicke des Blechs bestimmt werden.

Während des Biegevorgangs kommt es häufig zu lokalen abnormalen Verformungen, die das Aussehen und die Funktionalität der Blechteile beeinträchtigen können. Um den Biegeprozess zu optimieren, sollte der Bediener im Voraus einen Schnitt machen, um diese Art von Verformung zu verhindern.

Wenn mehrere Biegungen erforderlich sind, sollte eine umfassende Vorhersage für alle Biegestufen getroffen werden, um negative Auswirkungen auf nachfolgende Biegeprozesse zu vermeiden und das gewünschte Designziel der Blechteile zu erreichen.

Die Presse Nietverfahren für Blechteile besteht darin, das Metall zu verformen und durch Druck miteinander zu verbinden. Dieses Verfahren wird in der Regel beim Schraubenpressnieten und Bolzenpressnieten eingesetzt.

Bei der Endpressvernietung hat die Mutter in der Regel eine runde Form mit einem geprägten Zahnrad- und Drahtschlitzprofil. Dieses Verfahren optimiert nicht nur die Qualität des Herstellungsprozesses der Mutter, sondern macht auch das Schweißen überflüssig.

Um ein besseres Gestaltungsergebnis zu erzielen, sollten die folgenden Schritte unternommen werden:

Das Schweißen ist ein wichtiges Verfahren zum Verbinden der Strukturen von Teilen in der Kaltumformung von Blechverarbeitung. Dieser Prozess wird in der Regel unter hohen Temperaturen durchgeführt.

Die am häufigsten verwendeten Schweißverfahren sind Argon-Lichtbogenschweißen und Kontaktpunktschweißen.

In der SchweißverfahrenUm die Schweißverformung zu minimieren und die Effizienz zu verbessern, sollten je nach den Eigenschaften der Blechteile unterschiedliche Verfahren gewählt werden.

Um den Schweißprozess zu optimieren, sollten die folgenden Schritte unternommen werden: