Wie verwandelt man ein einfaches Blech in ein präzises, funktionales Bauteil? Das Schneiden von Blechen ist ein grundlegender Prozess in der Fertigung, der verschiedene Techniken wie Laser-, Plasma- und Wasserstrahlschneiden umfasst. Dieser Artikel bietet einen umfassenden Leitfaden zu diesen Verfahren, in dem die Prinzipien hinter jedem Verfahren und ihre Anwendungen untersucht werden. Vom Verständnis der verwendeten Geräte bis hin zu den Feinheiten der verschiedenen Schneidmethoden erhalten Sie wertvolle Einblicke in die Welt der Blechbearbeitung. Entdecken Sie die Details, die das Präzisionsschneiden möglich machen, und wie diese Verfahren zu einer effizienten Produktion beitragen.

Das Prinzip des Laserschneidens basiert auf der Abkürzung für Light Amplification by Stimulated Emission of Radiation, was mit Laser übersetzt wird.

Das Laserschneiden wird durch elektrische Entladung betrieben und verwendet ein Gemisch aus Gasen wie He, N2, CO2, usw. als Anregungsmedium. Der Laserstrahl wird durch Fokussierung des Lasers über eine Reihe von Spiegeln erzeugt, die dann das Material aufschmelzen.

Der Prozess der Laserschneiden: Unter der Kontrolle von NC-Programmen erzeugt der Lasergenerator einen bestimmten Lasertyp. Der Laser wird durch das optische System auf den Schneidkopf übertragen und auf die Oberfläche des Werkstücks fokussiert, wodurch das Metall geschmolzen wird.

Gleichzeitig wird das Hilfsgas aus der Richtung parallel zum Laserstrahl gesprüht, um die geschmolzene Schlacke wegzublasen. Der Schneidkopf bewegt sich entlang der vorgegebenen Bahn, gesteuert durch einen Servomotor, um verschiedene Formen von Werkstücken auszuschneiden.

1)Maschinenbett:

Der gesamte optische Pfad ist auf dem Maschinenbett montiert, das mit Trägern, Schneidkopfhalterungen und Schneidkopfwerkzeugen ausgestattet ist. Das Bett ist so konstruiert, dass Vibrationen während der Bearbeitung aufgrund der axialen Beschleunigung vermieden werden. Der Boden des Maschinenbetts ist in mehrere Absaugkammern unterteilt. Wenn sich der Schneidkopf oberhalb einer bestimmten Absaugkammer befindet, öffnet sich das Ventil und das Abgas wird ausgestoßen. Durch den Bügelabscheider fallen kleine Werkstücke und Schrott in den Abfallbehälter.

2)Arbeitstisch:

Der Arbeitstisch mit eingelassenen Stützen dient zur Unterstützung des Materials beim Flachschneiden.

3)Sensoren:

Eine gute Schnittqualität hängt mit dem Abstand zwischen der Düse und dem Werkstück zusammen. Es gibt zwei Arten von Sensoren: berührende mechanische Sensoren und kapazitive Induktionssensoren. Erstere werden für die Bearbeitung nicht leitender Materialien verwendet, letztere für leitende Materialien.

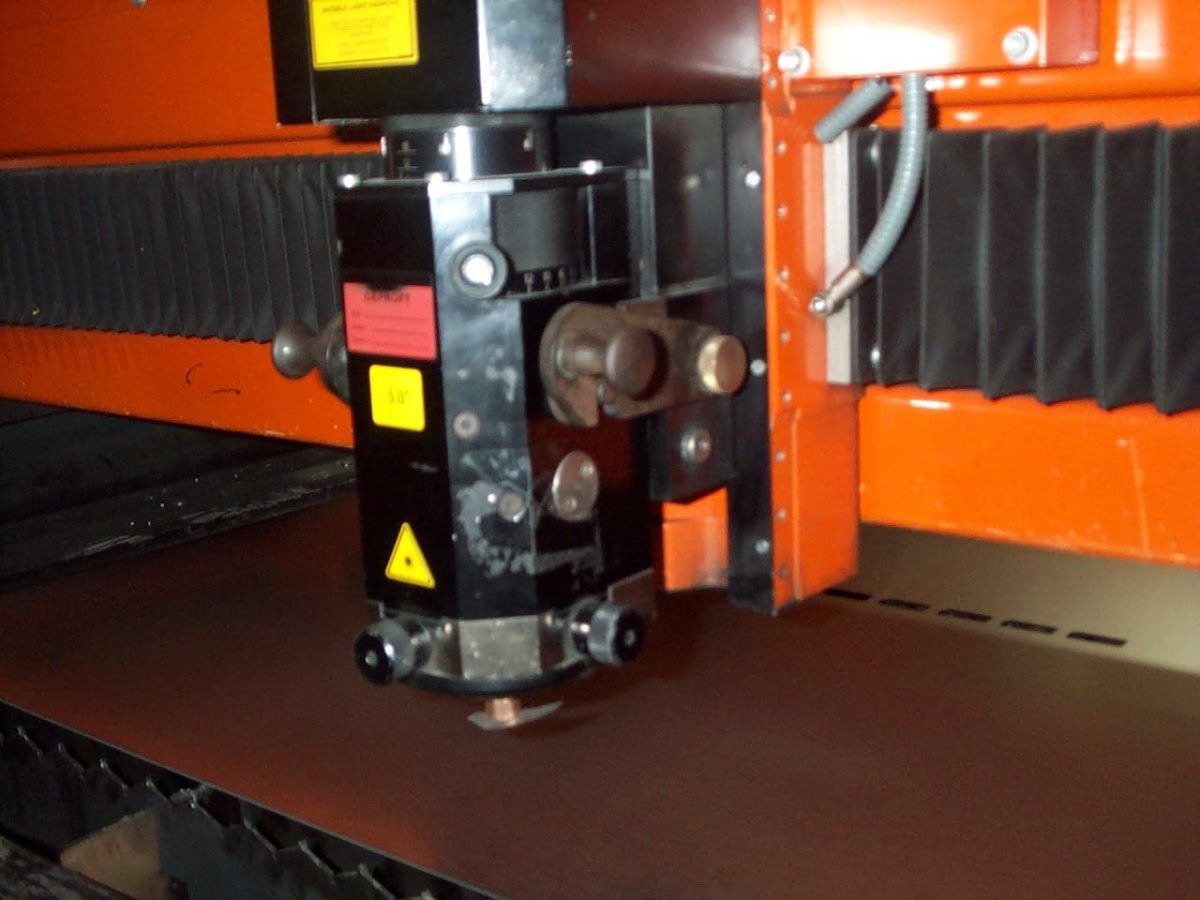

4)Schneidkopf:

Sie ist die letzte Komponente des optischen Weges. Die eingebaute Linse fokussiert den Laserstrahl. Es gibt zwei Standard-Schneidkopf-Brennweiten, 5 Zoll und 7,5 Zoll (hauptsächlich für das Schneiden dicker Bleche verwendet).

5)CNC-Steuerung:

Setzt das Schneidprogramm (das Muster der Werkstückkombination und des Layouts) und die Verarbeitungsparameter der Achsenbewegung um. Durch die Kombination der Bewegung des Strahls, der Halterung und der Drehachse steuert der Controller die Bewegungsbahn des Laserstrahls auf dem Werkstück und passt automatisch die Schneidgeschwindigkeit und die Laserleistung.

6)Laser-Kontrollkabinett:

Steuert und prüft die Funktion des Lasers und zeigt den Druck, die Leistung, den Entladestrom und den Laserbetriebsmodus des Systems an.

7)Laser:

Der Resonanzraum ist das Herzstück des Lasers, in dem der Laserstrahl erzeugt wird. Das Lasergas ist eine Mischung aus Kohlendioxid-, Stickstoff- und Heliumgas. Der Turbolader sorgt dafür, dass sich das Gas schnell entlang der Achse des Resonanzraumes bewegt. Das Gas wird in den beiden Wärmetauschern gekühlt, um Energie auf das Gas in der Hochdruckeinheit zu übertragen.

8)Kühlung:

Kühlt den Laser, das Lasergas und das optische System.

9)Staubabscheider:

Entfernt den größten Teil des bei der Verarbeitung entstehenden Staubs.

10)Automatisches Be- und Entladesystem.

Schnittmethoden:

1)Laserschmelzschneiden - Beim Laserschmelzschneiden wird das Material des Werkstücks teilweise geschmolzen und das geschmolzene Material wird durch Gas weggeblasen, wodurch ein Schnitt entsteht. Da das Schneiden nur im flüssigen Zustand erfolgt, wird es auch als Schmelzschneiden bezeichnet. Während des Schneidens wird in Richtung der Laserachse ein hochreines Inertgas als Hilfsgas zugeführt, das lediglich das geschmolzene Metall aus dem Schnitt herausbläst. Es reagiert nicht mit dem Metall.

2)Laserbrennschneiden - Im Gegensatz zum Laserschmelzschneiden wird beim Laserbrennschneiden aktiver Sauerstoff als Hilfsgas verwendet. Da der Sauerstoff mit dem bereits erhitzten Metall reagiert und dabei eine große Menge an Wärme freisetzt, wird das Material weiter erhitzt.

3)Laserverdampfungsschneiden - Beim Laserverdampfungsschneiden wird das Material am Schnittpunkt durch die extrem hohe Energiedichte verdampft. Bei dieser Methode wird das Metall durch schnelles Verdampfen geschnitten, wodurch das Verspritzen von Schmelztropfen vermieden wird.

Die Wahl des Schneidverfahrens hängt von den Eigenschaften und dem Material der Platte und manchmal auch von der Form des Schnitts ab.

Da für das Verdampfen mehr Wärme als für das Schmelzen benötigt wird, ist die Geschwindigkeit des Laserschmelzschneidens höher als die des Laserverdampfungsschneidens, und der Laser Brennschneiden wird durch die Nutzung der Wärme, die bei der Reaktion von Sauerstoff und Metall entsteht, beschleunigt.

Gleichzeitig sind die Schnittbreite und die Rauheit des Brennschneidens hoch und die hitzebeeinflusste Fläche ist groß, so dass die Schnittqualität relativ schlecht ist, während das Schmelzschneiden eine glatte und hochwertige Oberfläche aufweist und das Verdampfungsschneiden die beste Schnittqualität ohne Oxidation hat.

Darüber hinaus kann beim Schmelz- und Verdampfungsschneiden ein sauerstofffreier Schnitt erzielt werden, was für das Schneiden mit besonderen Anforderungen wichtig ist.

Im Allgemeinen können Materialien durch Brennschneiden geschnitten werden, wenn die Oberfläche nicht oxidiert sein soll, sollte das Schmelzschneiden gewählt werden, und das Verdampfungsschneiden wird im Allgemeinen in Fällen mit hohen Anforderungen an die Maßgenauigkeit und die Oberflächenglätte verwendet, so dass seine Geschwindigkeit auch die niedrigste ist.

Auch die Form des Schnittes beeinflusst die Schneidmethode. Bei der Bearbeitung von empfindlichen Werkstücken und scharfen Winkeln kann das Brennschneiden gefährlich sein, weil kleine Teile durch Überhitzung verbrennen können.

LASER-Gas

Während der eigentlichen Prozess des Laserschneidensist auch Hilfsgas beteiligt. Hilfsgas kann nicht nur die Schlacke rechtzeitig wegblasen, sondern auch eine Rolle bei der Kühlung des Werkstücks und der Reinigung der Linse spielen.

Durch die Wahl unterschiedlicher Hilfsgase können auch die Schnittgeschwindigkeit und die Qualität der Schnittfläche verändert werden, was beim Schneiden von Sondermetallen von großer Bedeutung ist.

1)Lasergas

Das Lasergas ist eine Mischung aus Helium, Stickstoff und Kohlendioxid in einem bestimmten Verhältnis, das im Werk festgelegt wird, um eine optimale Leistung zu gewährleisten.

Stellen Sie das Verhältnis nicht willkürlich ein, da ein falsches Verhältnis zum Ausfall des Lasersystems und zur Beschädigung des Hochspannungsnetzteils führen kann.

Kohlendioxid CO2: ist die aktivierende Substanz. Sie wird durch eine elektrische Entladung angeregt und wandelt dann die elektrische Energie in Infrarotstrahlung um.

Stickstoff N2: überträgt die durch die elektrische Entladung erzeugte Energie auf Kohlendioxid und erhöht so die Ausgangsleistung des Lasers.

Helium He: kann dazu beitragen, die elektrische Entladung im Gas aufrechtzuerhalten und die Kühlung von Kohlendioxid zu erleichtern.

2)Gas schneiden:

Hauptsächlich N2 oder O2. Die Schnittfläche von N2 Schneiden ist relativ hell, während die Schnittfläche beim O2-Schneiden aufgrund der Materialoxidation schwarz wird.

Hinweis: Das von LASER verwendete Gas ist von hoher Reinheit (alle über 99,99%).

3)Kontrolle der Gasparameter

Zu den Gasparametern, die den Schneidprozess beeinflussen, gehören Gasart, Gasdruck und Düsendurchmesser.

(1) Hilfsgasart

Zu den Hilfsgasarten gehören Sauerstoff, Luft, Stickstoff und Argon.

Sauerstoff eignet sich zum Schneiden dicker Platten, zum Hochgeschwindigkeitsschneiden und zum Schneiden extrem dünner Platten. Plattenschneiden.

Luft eignet sich zum Schneiden von Aluminiumplatten, Nichtmetallen und verzinkten Stahlplatten. Sie kann die Oxidschicht bis zu einem gewissen Grad reduzieren und Kosten sparen.

Stickstoff kann als Schutzgas während des Schneidens die Bildung des Oxidationsfilms und die Verbrennung verhindern (die bei dicken Blechen leicht auftreten kann).

Argon wird zum Schneiden verwendet Titan Metalle.

(2) Gasdruck

Der Gasdruck wird in Hochdruck und Niederdruck unterteilt.

Gemäß den technischen Parametern der Lasermaschine beträgt der maximale Hochdruck 20 Megapascal und der maximale Niederdruck 5 Megapascal.

Die Wahl des Drucks hängt von der Blechdicke, der Schneidgeschwindigkeit, der Viskosität des geschmolzenen Metalls und der Laserleistung ab.

Wenn die Blechdicke groß, die Schnittgeschwindigkeit schnell und die Viskosität des geschmolzenen Metalls hoch ist, kann ein höherer Druck gewählt werden.

Umgekehrt gilt das für dünne Materialien, langsames Schneidenoder Metallen mit niedriger Flüssigkeitsviskosität kann ein geeigneter Niederdruck gewählt werden.

Eine angemessene Erhöhung des Gasdrucks bei hoher Leistung ist vorteilhaft für die Kühlung der umgebenden Materialien, was für besondere Anforderungen geeignet ist.

Unabhängig vom gewählten Druck gilt das Prinzip, so sparsam wie möglich zu sein und gleichzeitig den Effekt des Abblasens von Schlacke zu gewährleisten.

(3) Düsendurchmesser

Die Wahl des Düsendurchmessers ist ähnlich wie die Wahl des Gasdrucks, hängt aber auch mit dem Schneidverfahren zusammen.

Beim Schneiden mit Sauerstoff als Hilfsgas wird die Schnittnaht durch die Verbrennung des Metalls breiter.

Um die Schlacke schnell und effektiv wegzublasen, muss eine Düse mit großem Durchmesser gewählt werden.

Beim Impulsschneiden, bei dem die Schnittnaht kleiner ist, sollte eine nicht zu große Düse gewählt werden. Manchmal steht die Wahl der Düsengröße in Konflikt mit der Druckauswahl.

In solchen Fällen kann auch die Einstellung des Abstands zwischen Düse und Schneidnaht eine Rolle spielen.

Der Einsatzbereich des Schneidkopfs:

| Objektiv Brennweite | Punktdurchmesser | Schärfentiefe[mm] | Umfang der Nutzung | |||

| Art des Materials | Bereich der Materialstärke[mm] | Gasart | Gasdruck[bar] | |||

| 5.00 | 130 | 0.6 | Konstruktionsstahl Verzinktes Stahlblech Rostfreier Stahl Legierung | ≦8 ≦5 ≦8 ≦10 | O2 N2 N2 N2 | ≦5 ≦12 8~16 8~16 |

| 7.50 | 190 | 1.4 | Konstruktionsstahl Rostfreier Stahl Legierung | ≦20 ≦10 ≦10 | O2 N2 N2 | ≦5 8~20 8~20 |

Hinweis: Die Düse wird in zwei Typen unterteilt, HK und K. HK15 bedeutet zum Beispiel Hochdruck-Induktionstyp mit einer Öffnung von Φ1,5 mm.

Die folgende Abbildung zeigt den Aufbau des Schneidkopfes:

Beziehung zwischen Materialeigenschaften und Laserbearbeitung:

Das Ergebnis des Schneidens des Werkstücks kann ein sauberer Schnitt oder das Gegenteil sein, mit Schlacke am unteren Ende des Schnitts oder Brandspuren am oberen Ende des Schnitts, wobei ein großer Teil davon durch das Material verursacht wird.

Zu den Faktoren, die sich auf die Schnittqualität auswirken, gehören die Legierungszusammensetzung, das Materialgefüge und die Oberflächenqualität, OberflächenbehandlungReflexionsvermögen, Wärmeleitfähigkeit, Schmelzpunkt und Siedepunkt.

In der Regel beeinflusst die Zusammensetzung der Legierung die Festigkeit des Materials, SchweißbarkeitHohe Oxidations- und Korrosionsbeständigkeit, d. h. je höher der Kohlenstoffgehalt, desto schwieriger ist das Schneiden; feine Körner ergeben eine bessere Schnittqualität;

Wenn die Materialoberfläche Rost oder eine Oxidschicht aufweist, schmilzt das Oxid beim Schmelzen anders als das Metall, was zu einem schwer schmelzbaren Oxid auf der Oberfläche und zu einer erhöhten Schlackenbildung führt, was einen unregelmäßigen Schnitt zur Folge hat.

Die raue Oberfläche verringert die Reflexion, erhöht die thermische Effizienz, und nach der Sandstrahlbehandlung ist die Schnittqualität wesentlich besser.

Eine niedrige Wärmeleitfähigkeit konzentriert die Wärme und erhöht die Effizienz.

Daher lassen sich Materialien mit feiner Körnung, rauer Oberfläche, ohne Rost und mit geringer Wärmeleitfähigkeit leicht verarbeiten.

Materialien mit hohem Kohlenstoffgehaltbeschichtete oder lackierte Oberflächen und ein hohes Reflexionsvermögen sind schwieriger zu schneiden.

Metalle mit hohem Kohlenstoffgehalt haben in der Regel einen hohen Schmelzpunkt, wodurch sie schwer zu schmelzen sind und sich die Schnittzeit.

Einerseits wird der Schnittspalt vergrößert, die Oberfläche vergrößert Wärmeeinflusszoneund führt zu einer instabilen Schnittqualität.

Andererseits erhöht ein hoher Legierungsanteil die Viskosität des flüssigen Metalls, was die Gefahr des Verspritzens und Verschlackens erhöht und eine höhere Anpassung der Laserleistung und des Luftdrucks während der Bearbeitung erfordert.

Beschichtungen und Farben erhöhen das Reflexionsvermögen des Lichts, was das Schmelzen erschwert und die Schlackenbildung erhöht.

Die nachstehende Tabelle zeigt die Schneidzeit für das LASER-Schneiden verschiedener Materialien:

Hinweis: Die Daten in der Tabelle dienen nur als Referenz, und die tatsächliche Schneidzeit wird von vielen Faktoren beeinflusst.

| Material | Dicke des Materials (mm) | Schnittgeschwindigkeit (mm/min) | Perforationszeit | Assistenzgas | |

| Kontinuierlich | Puls | ||||

| Feuerverzinktes Stahlblech Aluminiumbeschichtetes kaltgewalztes Stahlblech Galvanisiertes Zinkblech Kaltgewalztes Stahlblech | 0.8 | 7000 | 0.2 | 0.4 | N2 |

| 0.9-1.0 | 6000 | 0.2 | 0.4 | N2 | |

| 1.2 | 5000 | 0.2 | 0.6 | N2 | |

| 1.5 | 4800 | 0.3 | 0.6 | N2 | |

| 2.0 | 3500 | 0.3 | 1 | N2 | |

| 2.5 | 4500 | 0.3 | 1 | O2 | |

| warmgewalztes Stahlblech | 0.2-0.3 | 300 | 1 | 0.3 | O2 |

| rostfreier Stahl | 0.5 | 8000 | 0.1 | 1 | N2 |

| 1.0 | 7000 | 0.2 | 1 | N2 | |

| 1.5 | 5500 | 0.2 | 1 | N2 | |

| 2.0 | 3200 | 0.3 | 1 | N2 | |

| 2.5 | 3000 | 0.3 | 1 | N2 | |

| 3.0 | 2200 | 0.4 | 1 | N2 | |

Gängige technische Materialien für das Laserschneiden:

1. Laserschneiden von metallischen Werkstoffen:

Fast alle metallische Werkstoffe haben bei Raumtemperatur ein hohes Reflexionsvermögen für Infrarotwellen, aber CO2 Laser mit einer Wellenlänge von 10,6μm wurde bereits erfolgreich zum Laserschneiden vieler Metalle eingesetzt.

Die anfängliche Absorptionsrate von Metall für 10,6μm-Laserstrahlen beträgt nur 0,5-10%, aber wenn ein fokussierter Laser mit einer Leistungsdichte von über 106w/cm2 auf die Metalloberfläche gestrahlt wird, kann die Oberfläche innerhalb von Mikrosekunden zu schmelzen beginnen.

Die Absorptionsrate der meisten Metalle im geschmolzenen Zustand steigt stark an, im Allgemeinen bis zu 60%-80%.

1.1 Kohlenstoffstahl

Moderne Laserschneidsysteme können Kohlenstoffstahlbleche mit einer maximalen Dicke von fast 20 mm schneiden. Die Breite der Schnittnaht kann mit dem Oxidationsschmelzschneidemechanismus in einem zufriedenstellenden Bereich gesteuert werden.

Bei kohlenstoffarmen Stählen kann die Wärmeeinflusszone beim Schneiden vernachlässigt werden, und die Schnittnaht ist flach, glatt und von guter Qualität. Rechtwinkligkeit.

Die Phosphor- und Schwefelentmischungszone ist jedoch anfällig für die Erosion der Schnittkanten.

Für kohlenstoffreicher StahlDie Qualität der Schnittkante ist leicht verbessert, aber die Wärmeeinflusszone ist etwas größer.

1.2 Rostfreier Stahl

Die Oxidations- und Wärmefreisetzungsreaktion während des Laserschneidens von rostfreiem Stahl ist nicht so intensiv wie die von Kohlenstoffstahl, so dass die Schneidgeschwindigkeit etwas langsamer ist als die von normalem Stahl mit der gleichen Dicke.

Die Verwendung von Inertgas als Hilfsgas zum Schneiden von rostfreiem Stahl ermöglicht nicht oxidierte Schnittkanten, die direkt zum Schweißen verwendet werden können, aber die Schneidgeschwindigkeit mit Sauerstoff als Hilfsgas wird um etwa 50% reduziert.

1.3 Legierter Stahl

Innerhalb des Bereichs der Laserleistung, der zum Schneiden verwendet werden kann, ist es nicht sehr schwierig, gerade und nicht klebende Schnittkanten zu erhalten, solange die Prozessparameter richtig gesteuert werden.

Bei wolframhaltigen Schnellarbeitsstählen und Warmarbeitsstählen kann es jedoch beim Laserschneiden zum Schmelzen und Anhaften von Schlacke kommen.

1.4 Aluminium und seine Legierungen

Das Schneiden von Aluminium gehört zu den Schmelzschneidverfahren, und das Hilfsgas wird hauptsächlich dazu verwendet, das geschmolzene Produkt aus dem Schneidbereich wegzublasen.

Im Allgemeinen kann eine bessere Schnittflächenqualität erzielt werden.

Manchmal bleibt die Schlacke auch auf der Rückseite des Schnitts haften, und bei manchen Aluminiumlegierungenist es wichtig, die Entstehung von intergranularen Mikrorissen an der Schnittfläche zu verhindern.

Laserschneiden von Aluminium erfordert eine hohe Leistungsdichte, um sein hohes Reflexionsvermögen für Strahlen mit einer Wellenlänge von 10,6 μm zu überwinden. Das anfängliche Loch wird durch Verdampfen des Materials gebildet, und sobald das Loch erzeugt ist, wird die Absorptionsrate des Materials für den Strahl stark erhöht, wie bei Stahl.

1.5 Kupfer und seine Legierungen

Reines Kupfer (Kupfer) kann aufgrund seines hohen Reflexionsvermögens nicht mit CO2-Laserstrahlen geschnitten werden. Mit höherer Laserleistung und Luft oder Sauerstoff als Hilfsgas lassen sich dünnere Bleche aus Kupferlegierungen schneiden. Manchmal kann eine kleine Menge Schlacke an der Rückseite des Schnittes haften.

1.6 Titan und seine Legierungen

Reines Titan lässt sich gut mit fokussierten Laserstrahlen koppeln, um Wärmeenergie umzuwandeln.

Bei der Verwendung von Sauerstoff als Hilfsgas ist die chemische Reaktion intensiv und die Schnittgeschwindigkeit hoch, aber es kann sich eine Oxidschicht auf der Schnittkante bilden, und wenn man nicht aufpasst, kann es auch zu Überhitzung kommen.

Aus Sicherheitsgründen ist es besser, Luft als Hilfsgas zu verwenden.

1.7 Nickellegierungen

Nickelbasislegierungen, die auch als Superlegierungen bezeichnet werden, gibt es in vielen Varianten, von denen die meisten durch Oxidschmelzschneiden geschnitten werden können.

2. Laserschneiden von nichtmetallische Werkstoffe:

Der CO2-Laserstrahl mit einer Wellenlänge von 10,6 μm wird von nicht-metallischen Materialien aufgrund ihrer geringen Wärmeleitfähigkeit und Verdampfungstemperatur leicht absorbiert.

Der absorbierte Strahl kann fast vollständig in das Material eindringen und an der Bestrahlungsstelle sofort verdampfen, wodurch ein Anfangsloch entsteht, durch das der Schneidprozess in einem gutartigen Zyklus fortgesetzt werden kann.

2.1 Organische Materialien

2.1.1 Kunststoffe (Polymere)

Das Laserschneiden ist für die Kunststoffverarbeitung sehr attraktiv, da es jede Form von komplex geformten Werkstücken berührungslos und mit hoher Geschwindigkeit schneiden kann.

Als Wärmequelle mit hoher Leistungsdichte verdampft der Laser schnell den Klebstoff und bricht die Polymerketten auf, um das Schneiden zu ermöglichen.

Bei ordnungsgemäßer Prozesssteuerung können niedrig schmelzende Kunststoffe mit glatten, grat- und blasenfreien Kanten geschnitten werden, während hochfeste Kunststoffe eine höhere Strahlleistungsdichte erfordern, was zu Verbrennungen und unterschiedlichen Graden der Kantenverkohlung führt.

Das Schneiden von Polyvinylchlorid (PVC) und ähnlichen Materialien sollte sorgfältig durchgeführt werden, um die Entstehung schädlicher Gase während des Schneidvorgangs zu vermeiden.

2.1.2 Gummi

Das Schneiden mit dem Gummilaser ist berührungslos und führt nicht zu einer Dehnung oder Verformung des Werkstücks, wodurch ein Verkleben der Kanten verhindert wird.

2.1.3 Holz

Laserschneiden ist effektiv für Holz, Sperrholz und Spanplatten ohne Sägegeräusche.

2.2 Anorganische Materialien

2.2.1 Quarz

Quarzwerkstoffe mit niedrigem Wärmeausdehnungskoeffizienten sind für das Laserschneiden besser geeignet, was zu einer guten Kantenqualität und glatten Schnittflächen führt.

2.2.2 Glas

Das meiste Glas bekommt Risse, wenn es einem thermischen Schock ausgesetzt wird.

2.2.3 Keramik

Der Mechanismus des Laserschneidens von Keramik ist ein kontrollierbarer, gerichteter Riss. Der fokussierte Laserspot verursacht gerichtete Wärmegradienten und hohe mechanische Spannungen, um kleine Risse in Keramik und anderen Materialien ohne Plastizität zu erzeugen.

Diese Risse bewegen sich entlang der Richtung des Lichtpunkts und entstehen kontinuierlich, bis das Material geschnitten ist. Bei der Verwendung eines CO2-Laserstrahls mit kontinuierlicher Welle sollte eine hohe Leistung vermieden werden, da dies zu Rissen und Schneidversagen führen kann.

2.2.4 Stein

Verschiedene Gesteinsarten enthalten Feuchtigkeit, die aufgrund der schnellen Erhitzung durch den Laserstrahl zu Explosionen und Rissen führen kann.

3. Laserschneiden von Verbundwerkstoffen:

Neue, leichte, faserverstärkte Polymerverbundwerkstoffe sind mit herkömmlichen Methoden nur schwer zu verarbeiten.

Das Laserschneiden, das die Eigenschaft der berührungslosen Bearbeitung nutzt, kann zum Schneiden und Trimmen dünner Scheiben des Materials verwendet werden, bevor es zu einer festen Form aushärtet, wobei die Kanten der Scheiben unter der Hitze des Laserstrahls zusammengeschmolzen werden, um die Entstehung von Fasertrümmern zu vermeiden.

Bei vollständig ausgehärteten dicken Teilen, insbesondere bei solchen aus faserverstärkten und Kohlefaser-Verbundwerkstoffen, ist beim Laserschneiden Vorsicht geboten, um eine mögliche Verkohlung, Delamination und thermische Beschädigung der Schnittkanten zu vermeiden.

Probleme, die beim Laserschneiden zu beachten sind:

1)Wahl der Schnittgeschwindigkeit:

Die maximale Schneidgeschwindigkeit des Laserschneidens kann 200-300 mm/s erreichen, aber in der Praxis beträgt die tatsächliche Geschwindigkeit in der Regel nur etwa ein Drittel bis die Hälfte der maximalen Geschwindigkeit.

Dies liegt daran, dass höhere Geschwindigkeiten zu einer geringeren dynamischen Präzision des Servomechanismus führen können, was sich direkt auf die Schnittqualität auswirkt.

Experimente haben gezeigt, dass beim Schneiden kreisförmiger Löcher die Öffnung umso kleiner und die Qualität umso schlechter ist, je höher die Schnittgeschwindigkeit ist. Rundheit des Lochs.

Es wird daher empfohlen, die maximale Geschwindigkeit nur für das Schneiden langer gerader Linien zu verwenden, um die Effizienz zu verbessern.

2)Schneiden von Einführungs- und Ausführungskanälen:

Um eine gute Nahtverbindung zu gewährleisten und Verbrennungen an den Anfangs- und Endpunkten des Schneidens zu vermeiden, werden zu Beginn und am Ende des Schneidens häufig Übergangslinien verwendet, die so genannten Einführungs- und Ausführlinien.

Ein- und Auslauflinien sind für das Werkstück selbst nicht von Nutzen, daher sollten sie außerhalb des Bereichs des Werkstücks angeordnet werden, und es sollte darauf geachtet werden, dass die Einlauflinien nicht an scharfen Ecken oder in Bereichen mit schlechter Wärmeableitung liegen.

Die Verbindung zwischen der Einlauflinie und der Schneidnaht sollte mit einem kreisbogenförmigen Übergang erfolgen, um eine reibungslose Maschinenbewegung zu gewährleisten und Verbrennungen durch Anhalten an Ecken zu vermeiden.

3)Bearbeitung von scharfen Ecken:

Verwenden Sie Kreisbögen zur Bearbeitung von stumpfen Winkeln. Vermeiden Sie nach Möglichkeit die Bearbeitung von Ecken ohne Kreisbögen. Ecken mit Kreisbögen haben die folgenden Vorteile:

Für Ecken ohne Kreisbogen ist der maximal zulässige Radius, der eingestellt werden kann, die Hälfte der Breite der Schnittnaht. In diesem Fall haben die ausgeschnittenen Ecken keinen Kreisbogen.

Verwenden Sie die Methode, runde Löcher in Ecken zu drehen, um scharfe Ecken zu bearbeiten, und die Methode, entlang von Bögen zu schneiden, um stumpfe Winkel zu bearbeiten.

Das Schneiden von scharfen Ecken auf dünnen Blechen mit der Methode, runde Löcher in Ecken zu drehen, wird für das Schneiden mit hoher Geschwindigkeit empfohlen.

Es hat die folgenden Vorteile:

Beim Schneiden von scharfen Ecken auf dicken Platten kann die Methode, runde Löcher in Ecken zu drehen, zu einer Überhitzung im Bereich der scharfen Ecke führen.

In diesem Fall sollten die Parameter "Kritischer Winkel, Verweilzeit" zum Schneiden verwendet werden. Die Maschine fährt zur scharfen Ecke, hält für eine bestimmte Zeit inne und setzt dann die Drehbewegung fort.

LASER-Verarbeitungsmerkmale:

1. Parameter der LASER-Bearbeitung:

1)Flacher Verarbeitungsbereich:

LASER-Bearbeitungsbereich XY (25001250), (die maximale Größe des vorhandenen Blattmaterials ist 1220mm*2440mm, und 10mm sollten am Rand des Blattmaterials während des Schneidens gelassen werden).

2)Bearbeitungshöhe:

Die LASER-Kopf kann um 60-80 mm in vertikaler Richtung (Z-Richtung) angehoben werden. Daher beträgt die maximale Höhe des zu schneidenden Werkstücks ohne Entfernen der Vorrichtungen 60 mm. Wenn die Höhe des Werkstücks 60 mm übersteigt, sollte es abgesenkt werden, z. B. durch Entfernen der Vorrichtungen oder Verwendung von Verbindungsvorrichtungen.

3)Verarbeitungsdicke:

2512 Modell Verarbeitung Materialstärke:

| Maschinenmodelle | SUS | SPHC | AL | CU |

| 1800W | 5 mm | 10mm | 3,0 mm | Dünnes Blatt |

| 3000W | 10mm | 25mm | 5 mm | 5 mm |

Mit dem LASER können auch Materialien wie Holzplatten, Acrylplatten und Metallmaterialien mit dünnen Schichten bearbeitet werden.

Anmerkung: Für ZerspanungDie LASER-Maschinen verfügen über automatische Abtastfunktionen, können aber keine nichtmetallischen Materialien abtasten.

Daher muss der Schnitt bei der Bearbeitung auf eine bestimmte Höhe eingestellt werden.

Darüber hinaus können LASER-Maschinen die dünne Folie durchschneiden, bevor sie die Metallmaterial wiederholt, ohne dass die Höhe angepasst werden muss.

4)Mindestbearbeitungsschlitzbreite und -öffnung

Die minimale Bearbeitungsschlitzbreite beim LASER-Schneiden wird durch den Durchmesser des Laserstrahls bestimmt, der in der Regel 0,2 mm beträgt. Daher beträgt die minimale Bearbeitungsschlitzbreite 0,2 mm, was eine direkte Schnittlinie darstellt.

Ebenso wird die minimale Bearbeitungsöffnung durch den Durchmesser des Laserstrahls bestimmt, der 0,7 mm beträgt.

2. Gängige LASER-Verarbeitungsmethoden

1)Einmaliges LASER-Schneiden:

Die kompletten Außen- und Innenbohrungen des Werkstücks werden in einem Arbeitsgang geschnitten. Dies ist die häufigste LASER-Bearbeitungsmethode.

Da es keine Beschränkungen für das zu schneidende Werkstück gibt, kann der Laserstrahl unbegrenzt Konturen schneiden, was den LASER ideal für die Bearbeitung komplex geformter Werkstücke macht.

Wenn alle Außen- und Innenbohrungen des Werkstücks in einem Arbeitsgang ausgeschnitten werden können, ohne nachfolgende Arbeitsstationen zu beeinträchtigen und die Produktqualität zu sichern, wird das einmalige LASER-Schneiden in der Arbeitsvorbereitung eingesetzt.

2)Sekundäre Verarbeitung:

Die Definition der sekundären Bearbeitung ist, dass es aufgrund von Prozessanforderungen oder Konstruktionsänderungen notwendig ist, eine ergänzende spanabhebende Bearbeitung an fertigen oder halbfertigen Produkten durchzuführen, indem die äußeren und inneren Löcher des Werkstücks in mehreren Schritten vollständig geschnitten werden.

Wenn das einmalige LASER-Schneiden die nachfolgenden Arbeitsstationen beeinträchtigt und es schwierig ist, die Produktqualität zu gewährleisten, wird beim ersten Schneiden des Werkstücks ein Teil der Grafik ausgeschnitten, und nach der Bearbeitung durch die entsprechenden Arbeitsstationen wird ein zweites LASER-Schneiden durchgeführt, um die äußeren und inneren Löcher des Werkstücks vollständig auszuschneiden.

Das Produkt wird dann von den nachfolgenden Arbeitsstationen bearbeitet, um die Qualitätsanforderungen an das Produkt zu erfüllen.

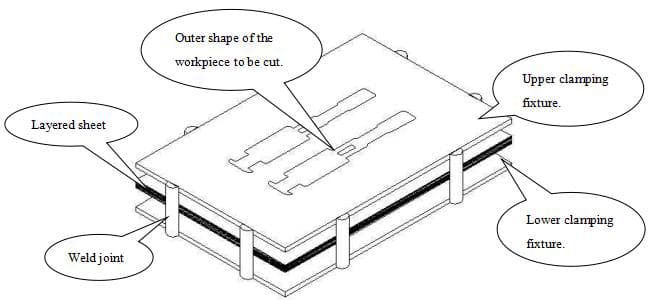

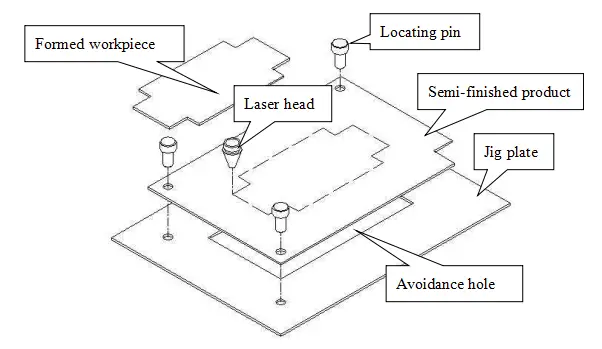

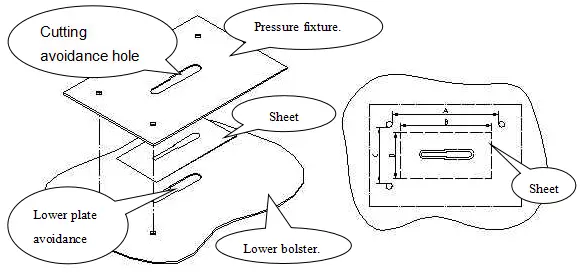

Das grundlegende Verarbeitungsprinzip für die Sekundärverarbeitung ist in Tabelle 3 dargestellt, und die Verarbeitungsschritte sind wie folgt:

Legen Sie zunächst eine Vorrichtungsplatte auf die Maschine und befestigen Sie sie (die Größe der Platte ist nicht vorgeschrieben und kann vor Ort nach den tatsächlichen Bedürfnissen gewählt werden, etwas größer als das Werkstück ist ausreichend, da wir nur die Positionierungslöcher benötigen).

Rufen Sie dann das Vorrichtungsprogramm auf, um drei Positionierungslöcher und die Löcher zur Vermeidung des Schneidwegs in die Vorrichtungsplatte zu schneiden. Platzieren Sie dann das zu schneidende Werkstück und verwenden Sie die drei Positionierungsstifte auf dem Werkstück, um es mit der Aufspannplatte zu positionieren.

Rufen Sie schließlich das Hauptprogramm zum Schneiden des Werkstücks auf. Nachdem ein Stück bearbeitet wurde, entfernen Sie die Positionierstifte, nehmen das Werkstück und den geschnittenen Abfallrahmen heraus und bearbeiten dann die nächste Charge.

Hinweise zur Weiterverarbeitung:

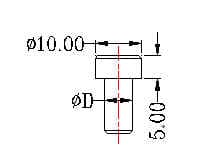

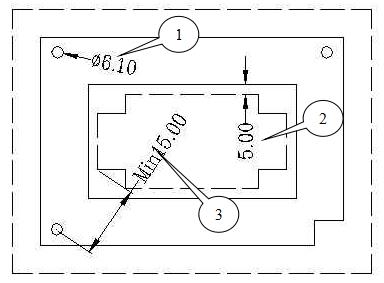

Zusätzlich zum Ausleihen vorhandener Bohrungen am Werkstück für die Positionierung sollte der Durchmesser der Positionierstiftbohrungen einheitlich auf 6,10 eingestellt werden, um sich an die Verwendung von Positionierstiften mit einem Durchmesser von 6,00 anzupassen (wie in Kreis 1 in Tabelle 4 dargestellt).

Wenn es notwendig ist, Positionierbohrungen mit anderen Spezifikationen zu verwenden, sollte das LASER Personal vor Ort benachrichtigt werden, damit es die entsprechenden Positionierstifte vorbereiten kann. In der nachstehenden Tabelle sind die üblicherweise verwendeten Positionierungsstifte aufgeführt:

| Spezifikationen(D) | Abstände | Schematische Darstellung |

| Φ3.0~Φ8.0 | 0,1 mm |  |

Die Ausweichlöcher auf der Spannplatte sollten mindestens 3-5 mm größer als das Werkstück sein, um eine LASER-Flamme zu vermeiden und zu verhindern, dass die Rückseite des Werkstücks verbrannt wird (wie in Kreis 2 in Tabelle 4 dargestellt).

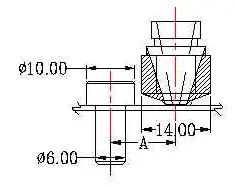

Der Abstand zwischen den Löchern für die Positionierungsstifte und dem Schneidpfad sollte mindestens 15 mm betragen, um eine Beeinträchtigung der LASER-Kopf und die Positionierungsstifte (wie in Kreis 3 in Tabelle 4 und Abmessung A in Tabelle 5 dargestellt).

3)Etching

LASER hat die Fähigkeit zu ätzen, zum Beispiel um Text oder Muster auf ein Werkstück zu ätzen. Die Ätztiefe hängt von den Bearbeitungsparametern ab und beträgt im Allgemeinen etwa 0,1 mm.

Wenn das Werkstück eine Oberflächenbehandlung (z. B. Lackierung) aufweist, wird diese abgedeckt und das Ätzen sollte nicht verwendet werden.

Beachten Sie auch, dass das Ätzen nur auf der Vorderseite des Werkstücks möglich ist, da sich der LASER-Kopf auf der Vorderseite befindet und die Rückseite nicht bearbeitet werden kann.

4)Schneidlinien

Wenn das Werkstück keine breiten Schlitze benötigt, sind Schneidlinien erforderlich. Beachten Sie, dass die Mindestbreite für LASER-Schneidlinien 0,2 mm beträgt.

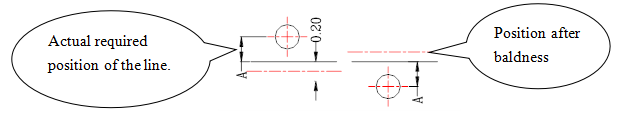

Beim normalen Schneiden gleicht das Programm diesen Unterschied für Merkmale wie Löcher automatisch aus. Beim Schneiden von Linien kann das Programm jedoch nicht bestimmen, welche Seite kompensiert werden soll.

Wenn es strenge Anforderungen an die Position der Schnittlinien gibt, muss das Programmierteam benachrichtigt und darüber informiert werden, welche Seite kompensiert werden soll.

So müssen beispielsweise verschiedene Kompensationsmethoden angewandt werden, um das in der folgenden Abbildung dargestellte Maß A zu gewährleisten:

3. Gemeinsame Verarbeitungstechniken

1)Interferenz zwischen Schneidkopf und sekundär bearbeiteten Teilen

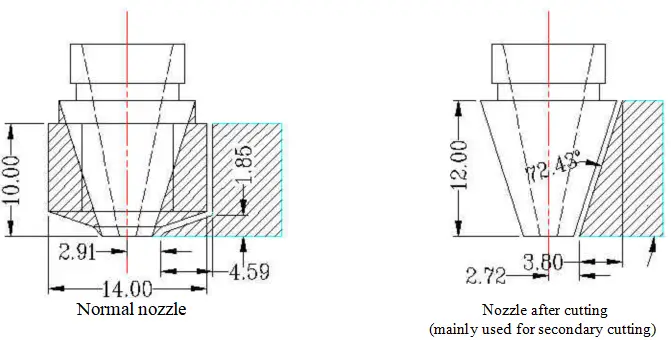

Häufig verwendetes Schneidkopfdiagramm:

Hinweis: Der Interferenzbereich der sekundär bearbeiteten Teile ist aus dem obigen Diagramm der Strukturabmessungen des Schneidkopfes ersichtlich.

Bereich der Interferenzverarbeitung (verschiedene Düsenköpfe).

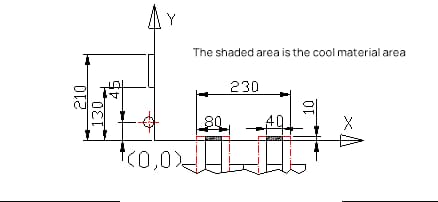

Hinweis: Der schattierte Bereich außerhalb der Düse ist der normale, störungsfreie Verarbeitungsbereich.

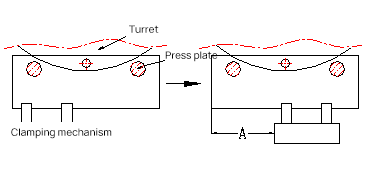

2)Bearbeitung von dünnen Materialien (Dicke kleiner oder gleich 0,2 mm):

Die Laserbearbeitung erfolgt mit Hochdruckgas und stützt sich auf eine Leiste (aus Eisen).

Während des Schneidvorgangs wird das Material durch das Hochdruckgas nach unten geblasen und verformt, und das Werkstück wird beim Durchgang durch die Lamelle schwarz verbrannt.

Bei der Bearbeitung wird in der Regel zuerst eine Grundplatte geschnitten, um den Schnittpfad des Werkstücks zu vermeiden, und dann wird das Material auf die Grundplatte oder auf eine spezielle Halterung (Vorrichtung) gelegt und straff gezogen, um einen Kontakt mit der Leiste zu vermeiden.

Üblicherweise wird ein Druckwerkzeug angefertigt, das Werkstück zwischen die untere Druckplatte und das Druckwerkzeug geklemmt und angezogen, um das Schneiden von dünnen Materialien zu ermöglichen.

Die folgende Abbildung zeigt dies:

Hinweis: Bei der Konstruktion der unteren Polsterplatte und des Druckwerkzeugs sollte die Größe des Positionierungsstiftlochs im Verhältnis zu den beiden Lochkanten größer sein als der Umriss des dünnen Materials.

Wie in Abbildung 7 dargestellt, ist die Abmessung A größer als die Abmessung B und die Abmessung C größer als die Abmessung D. Da die meisten dünnen Materialien in Form von Spulen geliefert werden, müssen sie vor dem Schneiden mit dem LASER mit einer Schere oder einer Schneidemaschine in Plattenmaterial geschnitten werden.

Zu diesem Zeitpunkt kann die Genauigkeit der Umrissgröße nicht garantiert werden. In diesem Fall kann ein größerer Abstand zwischen den Positionierungsstiftlöchern sicherstellen, dass das dünne Material noch geklemmt werden kann.

Zum Beispiel, wenn die tatsächliche Schnittgröße D in Tabelle 7 größer ist als C, da A größer ist als B, kann das Blech immer noch durch den Spalt zwischen den beiden Positionierstiften in Längsrichtung hindurchgehen, ohne sie zu behindern.

3)Schneideposition

Der Abstand zwischen den Latten auf dem Arbeitstisch beträgt 50 mm. Wenn es bei der Nachbearbeitung zu Störungen kommt, kann die störende Leiste entfernt werden.

Wenn bei der Bearbeitung kleiner Werkstücke die Breite des Werkstücks in X-Richtung weniger als 50 beträgt, fällt das Werkstück nach dem Schneiden durch den Spalt zwischen den Lamellen in den Abfallbehälter.

Wenn die Breite des Werkstücks in X-Richtung zwischen 50 und 100 liegt und es nach dem Schneiden nur von einer Leiste getragen wird, fällt es ebenfalls in den Abfallbehälter.

Wenn die Größe des Werkstücks in X-Richtung größer als 100 ist, kann die Leiste das Werkstück tragen, und das Werkstück kann direkt vom Arbeitstisch genommen werden. Siehe das Diagramm unten:

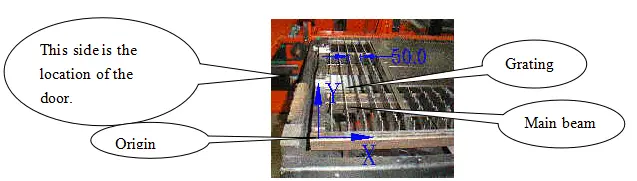

4)Werkstückplatzierung auf der Maschine

Die Definition der X- und Y-Richtung an der LASER-Maschine ist in der obigen Abbildung zu sehen, wobei die X-Richtung entlang der Länge der Maschine verläuft.

Die Bedeutung der Unterscheidung zwischen X- und Y-Richtung ist wie folgt:

Optimieren Sie die Verschachtelung, um die höchste Materialausnutzung zu erreichen

Richten Sie beim Nachschneiden von Werkstücken die lange Kante so parallel wie möglich zur Position des Bedieners (bei geöffneter Tür) aus, um das Be- und Entladen zu erleichtern.

Beachten Sie, dass die X- und Y-Richtungen der Werkstückplatzierung auf der Maschine denen in der AUTOCAD-Zeichnung entsprechen, es sei denn, es findet eine Drehung während des Konvertierungsprozesses statt.

Versuchen Sie daher beim Zeichnen, die Grafiken in Übereinstimmung mit den tatsächlichen Anforderungen zu platzieren.

Zum Beispiel sollten Sie bei allgemeinen sekundären Schneidarbeiten das Werkstück in der Zeichnung senkrecht platzieren.

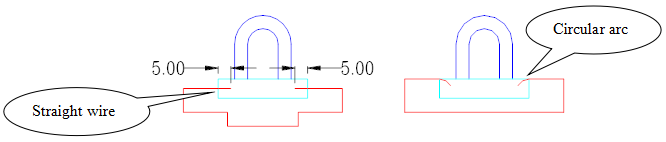

5)Schneiden von nicht geschlossenen Formen und inneren Löchern

Für das Schneiden von nicht geschlossenen Formen und inneren Löchern (was beim Sekundärschneiden häufiger vorkommt) sollte der Startpunkt nicht direkt auf dem Werkstück platziert werden.

Stattdessen sollte ein Vorlauf reserviert werden, um zu verhindern, dass der LASER das Werkstück verbrennt, wenn er den Einstechvorgang am Startpunkt beginnt. Im Allgemeinen ist ein externer Vorlauf von 5 mm ausreichend.

Es gibt zwei Arten von Einführungen, die sich nach den jeweiligen Umständen richten: gerade Einführungen oder Bogeneinführungen. Siehe die Anwendung im folgenden Diagramm:

6)Umkehrung der Rundung

Bei allen Werkstücken müssen scharfe Ecken während der LASER-Bearbeitung auf R0,5 mm rückgerundet werden, sofern nicht anders angegeben. Hierfür gibt es zwei Gründe:

Erstens, um zu verhindern, dass scharfe Ecken Verletzungen beim Personal verursachen;

Zweitens, um eine reibungslose Bewegung der Maschine zu gewährleisten und Verbrennungen durch Anhalten in Kurven zu vermeiden.

7)Andere Überlegungen zur Verarbeitung:

Beim Schneiden von Bodenlöchern in Metallteile muss der Durchmesser um 0,05 mm vergrößert werden, da sich am Anfang und am Ende des Schnitts eine kleine Verbindungsstelle befindet.

Zum Beispiel sollte ein Bodenloch mit einem Durchmesser von Φ5,4 auf Φ5,45 geschnitten werden.

Die Breite des Prozesslochs beim Schneiden ist im Allgemeinen größer als 0,5 mm, und je kleiner die Breite, desto deutlicher sind die Grate.

Beim sekundären Schneiden von einer flachen zu einer konvexen Oberfläche muss die Geschwindigkeit langsam sein, ähnlich wie beim Schneiden gleich dicker Materialien.

LASER ist ein thermisches Bearbeitungsverfahren, und das Schneiden von Maschenlöchern und dünnen Materialien wird durch Hitze beeinflusst und kann zu Verformungen des Werkstücks führen.

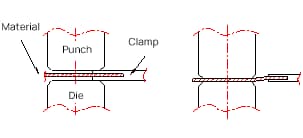

1. NCT-Bearbeitungsprinzip

NCT, die numerisch gesteuerte Werkzeugmaschine, ist eine flexible, automatisierte Werkzeugmaschine, die sich an häufige Änderungen im Produktdesign anpassen kann.

Die verschiedenen Vorgänge und Schritte, die während des Bearbeitungsprozesses erforderlich sind, sowie die relative Verschiebung zwischen Werkzeug und Werkstück werden durch digitale Codes dargestellt.

Die digitalen Informationen werden über ein Steuermedium (z. B. Papierstreifen oder Diskette) an einen speziellen oder allgemeinen Computer gesendet, der die eingegebenen Informationen verarbeitet und berechnet und verschiedene Befehle zur Steuerung des Servosystems der Maschine oder anderer ausführender Komponenten ausgibt, um das gewünschte Werkstück oder Produkt automatisch zu bearbeiten.

2. Hauptstruktur des NCT

(1) NC-Steuerungssystem: Dieses System gibt die meisten Steuerungsanweisungen aus und erhält Informationen von verschiedenen Teilen der Maschine, die dann zentral verarbeitet werden, um die verschiedenen Bearbeitungsprozesse der Maschine zu steuern.

(2) Hydraulisches System: Stellt die für das Stanzen erforderliche Leistung des Stanzkopfes mit Unterstützung der NC-Steuerung bereit und führt die T-Befehle und m-Parameter aus.

(3) Kühlsystem: Führt die Wärme ab, die von den verschiedenen Hauptteilen der Maschine während des Betriebs erzeugt wird, um die Maschine stabil zu halten.

(4) Arbeitstisch: Hält die Feinblech und wird von einem Servomotor für den Vorschub der XY-Achse gesteuert, der die Position des Blechs mit dem Stanzkopf abgleicht, und ist der Hauptort der Bearbeitung.

3. Typen von NCT-Werkzeugmaschinen

Derzeit gibt es zwei große Arten von Werkzeugmaschinen: AMADA Werkzeugmaschinen (VIP255, VIP2510 und VIP357) und Trumpf Werkzeugmaschinen (TP2000).

Da es eine große Anzahl von AMADA Werkzeugmaschinen vor Ort gibt, wird sich die folgende Diskussion hauptsächlich auf AMADA konzentrieren, mit separaten Erklärungen für verschiedene Teile der Trumpf Maschine.

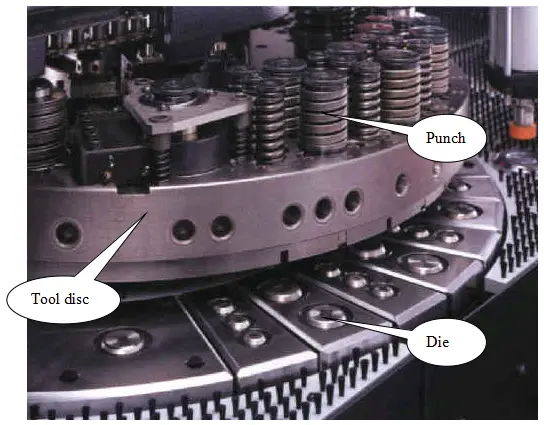

4. Werkzeugscheibe und Werkzeuge.

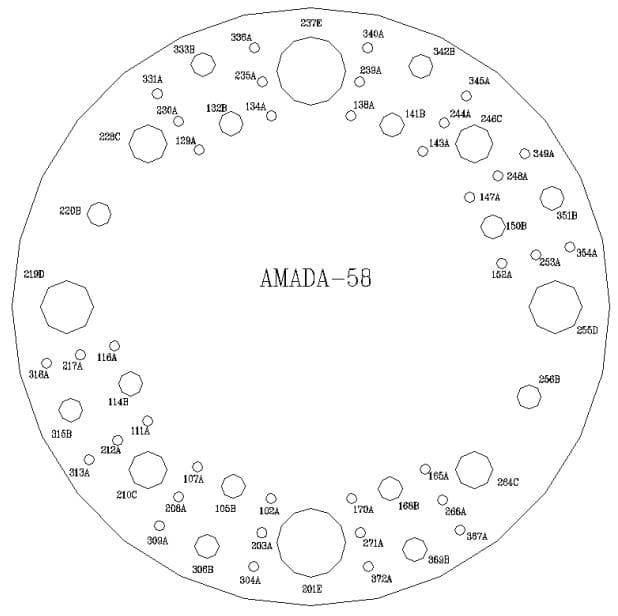

Die Lage der Werkzeugscheibe: Die Werkzeugscheibe ist je nach Maschinenmodell unterschiedlich.

Die VIP357-Maschine verfügt über einen Drehtisch mit 58 Werkzeugpositionen, die in fünf Ebenen (A, B, C, D, E) unterteilt sind, sowie über zwei automatische Ecken des Typs B. Drehwerkzeug Positionen (T220, T256).

Mit Ausnahme der Werkzeugpositionen des Typs A in der mittleren und inneren Schicht sind alle anderen Werkzeugpositionen Schlüsselpositionen.

Die Maschinen VIP255 und VIP2510 verfügen über einen Zweischicht-Drehtisch mit 31 Werkzeugpositionen, aufgeteilt in vier Ebenen (A, B, C, D) und drei automatischen Ecken Drehwerkzeug Positionen (zwei B-Typen: T210, T227 und ein C-Typ: T228).

Mit Ausnahme der Werkzeugpositionen des Typs A in der inneren Schicht sind alle anderen Werkzeugpositionen Schlüsselpositionen. Es wird empfohlen, während des Werkzeuganordnungsprozesses die Anordnung von Werkzeugen in den rotierenden Werkzeugpositionen zu vermeiden.

Außerdem ist es wichtig zu wissen, ob die Werkzeugposition eine Schlüsselposition ist oder nicht. Runde Werkzeuge wie runde Messer, Salatmesser, Stanzwerkzeuge, Stanzwerkzeuge, kreisförmige konvexe Spitzen (Höcker) usw. können in Nicht-Schlüssel-Werkzeugpositionen platziert werden, während andere Werkzeuge in Schlüssel-Werkzeugpositionen platziert werden müssen.

Status des Werkzeugs:

Die NCT-Werkzeuge sind nach der Größe ihrer Außenabmessungen in fünf Ebenen A, B, C, D und E eingeteilt, wobei Ebene A die kleinsten und Ebene E die größten Außenabmessungen aufweist. Die Werkzeuge der einzelnen Ebenen entsprechen den Werkzeugpositionen auf der Werkzeugscheibe.

Die Spezifikationen für die Installation von Formen auf den Werkzeugscheibenpositionen sind in der nachstehenden Tabelle aufgeführt:

| Art der Form | Nominale Größe | Standard-Oberformgröße | Modellnummer |

| A | 1/2″ | 1,6-12,7mm Durchmesser (0,063″-0,5″ Durchmesser) | 36 (12) Außenring mit 12 Stützen und KEY |

| B | 1-1/4″ | 12.8-31.7mm dia(0.501″-1.25″dia) | 14 (14) Außenring mit 6 Stützen und 4 KEY8 Stützen mit 2 KEY für Innenring. |

| C | 2″ | 31,8-50,8mm Durchmesser (1,251″-2″ Durchmesser) | 4(4) |

| D | 3-1/2″ | 50.9-88.9mm dia(2.001″-3.5″dia) | 2(2) |

| E | 4-1/2″ | 89.0-114.3mm dia(3.501″-4.5″dia) | 2(2) |

※ Die Zahl in den Klammern gibt das jeweilige Werkzeugmodell an.

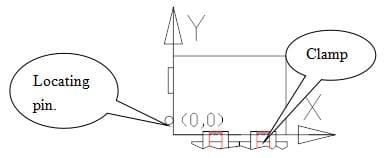

1. Die Definitionen der Richtungen X und Y lauten wie folgt:

Die X-Richtung ist parallel zu den beiden Backen und die Y-Richtung ist parallel zum Fixierstift oder zur Fixiersäule. Siehe das Diagramm unten:

2. Bearbeitungsbereich:

| Modellnummer | X-Richtung | Y-Richtung |

| VIP357 | -10<x<1840 | -50<y<1270 |

| VIP255 | -10<x<1210 | -50<y<1270 |

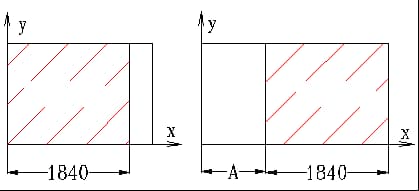

Wenn die X-Richtung diesen Bereich überschreitet, kann der Befehl G27 für die automatische Klauenbewegung verwendet werden, um sie anzupassen. Das Format ist G27 X Bewegungsbetrag.

Das nachstehende Diagramm zeigt das Vorher-Nachher-Verfahren der automatischen Klauenbewegung. Die gestrichelten Linien im Diagramm sind zwei zylindrische Druckplatten, die zur Fixierung des Blechs dienen, wenn die Backen losgelassen werden, um eine Bewegung zu verhindern.

Nachdem die Backen gelöst und nach außen zurückgezogen wurden, bewegen sie sich mit Amm in Richtung der positiven X-Achse, fahren dann nach innen in die entsprechende Position und klemmen. Damit ist der gesamte Vorgang der Klauenbewegung abgeschlossen.

Der Bearbeitungsbereich vor und nach der Klauenbewegung wird wie im folgenden Diagramm dargestellt erweitert.

Wenn die Y-Richtung diesen Bereich überschreitet, kann dies eine Gefahr darstellen, da dies bedeutet, dass die Backen in die Gefahrenzone eindringen können, wie in der nachstehenden Abbildung dargestellt.

Im ersten Fall befinden sich die Backen zwischen dem Ober- und dem Unterwerkzeug, so dass die Backen beim Stanzen beschädigt werden können.

Im zweiten Fall werden die Backen zwar nicht beschädigt, aber das Material kann sich verformen, da es auf unterschiedlichen Ebenen liegt.

Die Lösung besteht darin, die Position der Backen zu ändern, die Position der Matrize zu ändern, die Größe der Matrize zu ändern oder alternative Backen zu konstruieren.

3. Positionierung des Werkstücks

Die Positionierung des Werkstücks auf dem NCT erfolgt durch die Backen und den Anschlagstift oder den Vierkant-Anschlagblock in Y-Richtung.

Die Positionierung des Werkstücks gegen die Backen bestimmt die Position in Y-Richtung, und die Positionierung gegen den Anschlagstift oder den quadratischen Anschlagblock bestimmt die Position in X-Richtung.

Der Abstand von der Ursprungsposition bis zum Anschlagstift oder quadratischen Anschlagklotz ist wie folgt:

| Modellnummer | Abstand von der Ausgangsposition |

| VIP357 | Fixierstift: 45mmAufnahmeblock: 130~210mm. |

| VIP255 | Fixierstift: 59 mm |

4. Kieferbezogene Daten

Die relative Position der beiden Backen in X-Richtung am NCT kann eingestellt werden, um verschiedene Blechgrößen aufzunehmen.

Die beiden Backen können jedoch nicht unendlich nahe aneinander gebracht werden; es gibt einen Mindestabstand zwischen ihnen, wie in der Abbildung unten dargestellt. Wenn das Werkstück kleiner als dieser Mindestwert ist, kann es nur von einer Backe eingespannt werden.

5. Liste der Gefahrenzonen und der umformenden Störzonen für die Backen jedes Werkzeugtyps

Während der Bewegung des von den Backen gehaltenen Werkstücks können die Backen gestanzt werden, was zu Schäden führt.

Daher muss ein gewisser Sicherheitsabstand zwischen dem Bearbeitungsteil und den Backen eingehalten werden.

Der Mindestabstand von den Backen in Y-Richtung = Obermatrizenradius + Backenbreite + Verformungszone.

| Projekt | Untere Matrize Durchmesser mm | Oberer Matrizendurchmesser mm | Mindestabstand von den Backen in Y-Richtung mm | ||

| Werkzeug-Typ | |||||

| A | 18 | 25.4 | 25.4 | 30 | |

| B | 38 | 47.8 | 47.8 | 40 | |

| C | 74 | 89 | 70 | 50 | |

| D | 110 | 125.4 | 110 | 80 | |

| E | 133 | 158 | 133 | 95 | |

Anmerkung:

1) Die Verformungszone des Materials wird in der Regel mit 5 mm angenommen, und der spezifische Wert hängt von der Dicke des Materials und der Formhöhe ab. Dieser Wert dient nur als Referenz.

2) Die Backenbreite wird mit 10 mm angenommen.

Die umformende Störzone in Aufwärtsrichtung = oberer Matrizenradius + Verformungszone

(Anmerkung: Verformungszone = Radius oder Breite des formgebenden Elements/2 + Materialverformungszone)

| A | B | C | D | E | |

| Minimale Bearbeitungsstörzone mm | 12.7+Deformationszone | 24+Deformationszone | 35+Deformationszone | 55+Deformationszone | 67+Deformationszone |

Die umformende Störzone in Abwärtsrichtung = unterer Matrizenradius + Verformungszone

(Anmerkung: Verformungszone = Radius oder Breite des formgebenden Elements/2 + Materialverformungszone)

| A | B | C | D | E | |

| Minimale Bearbeitungsstörzone mm | 12.7+Deformationszone | 24+Deformationszone | 45+Deformationszone | 63+Deformationsgebiet | 79+Deformationszone |

6. Geschätzte Bearbeitungszeit für NCT

Werkzeugwechselzeit

Benachbarte Werkzeugposition: ca. 1,5 Sekunden

Intervall Werkzeugposition: ca. 2,0 Sekunden

Position des rotierenden Werkzeugs: ca. 2,5 Sekunden

Die oben genannten Werkzeugwechselzeiten können auf ca. 2,0 Sekunden vereinheitlicht werden, da selbst bei einem komplexen Werkstück mit 30 eingebauten Werkzeugen der Fehler in der Werkzeugwechselzeit 15 Sekunden nicht überschreiten sollte.

Häufigkeit der Stanzungen

Bei Einlochwerkzeugen beträgt die maximale Stanzfrequenz 8 pro Sekunde, bei einem Lochabstand von 4-5 mm, d.h. 480 pro Minute. Je nach den Werkzeug- und Ausrüstungsbedingungen vor Ort beträgt die Stanzfrequenz jedoch im Allgemeinen 4 pro Sekunde, d. h. 240 pro Minute.

Bei Mehrlochwerkzeugen beträgt die maximale Stanzfrequenz 2 pro Sekunde, d. h. 120 pro Minute. Je nach den Werkzeug- und Ausrüstungsbedingungen vor Ort liegt die Stanzfrequenz jedoch im Allgemeinen bei 60-70 pro Minute.

Formgebungszeit

7. Typische Kenngrößen von Werkzeugmaschinen.

Technische Leistungstabelle für die Verarbeitung von VIPROS-357:

| Projekt | Inhalt | |

| Maximale Verarbeitungsgröße. | Ohne Verwendung des automatischen Werkzeugwechsels | -10<x<1840 -50<y<1270 |

| Verwendung des automatischen Werkzeugwechsels | 1270<x<2440 | |

| Maximale Verarbeitungsdicke (mm) | 6 | |

| Maximale Tragfähigkeit (kg) | 100 | |

| Verarbeitungsgenauigkeit (mm) | ±0.10 | |

| Bewegungsgeschwindigkeit des Arbeitstisches (X, Y m/min) | 65、50 | |

| Drehgeschwindigkeit (U/min) | 30 | |

| Maximale Stanzfrequenz | 520/420 (Hub 3mm, Abstand 2mm)360/360 (Hub 6mm, Abstand 2mm)275/275 (Hub 8mm, Abstand 8mm)275/240 (Hub 8mm, Abstand 25,4mm) | |

| Geradliniger Abstand zwischen zwei Positionierstiften und den Backen | Block: 130.00 Runder Fixierstift: 55.00 | |

| Breite der einen Backe (mm) | 80 | |

| Mindestbreite, wenn zwei Backen kombiniert werden (mm) | 220 | |

| Mindestluftdruck (kg/cm2) | 3 | |

| Minimaler Öldruck (kg/cm2) | 190 | |

| Maximale Öltemperatur (℃) | 700 | |

Liste der Bearbeitungsparameter für Trumpf-Maschinen

| Umfang der Anwendung | Sie eignet sich für Kleinserien und einfache Werkstücke und wird vor allem für die Nachbearbeitung von Werkstücken mit dichten Maschen eingesetzt. | |

| Verarbeitungsstärke | Die maximale Bearbeitungsstärke beträgt 6,4 mm. | |

| Werkzeugrevolver | Die TP2000-Maschine verfügt über insgesamt 11 optionale Werkzeugpositionen. Nach Abzug der beiden von den Spannern belegten Positionen kann ein Programm bis zu 9 Werkzeughalter gleichzeitig verwenden, d.h. es können maximal 9 normale Werkzeuge in einem Programm verwendet werden. (Mit normalen Werkzeugen sind hier Werkzeuge gemeint, die nur ein Werkzeug auf einer Werkzeugscheibe aufnehmen können, im Gegensatz zu Mehrfachwerkzeugen). Bei Verwendung von Mehrfachwerkzeugen können bis zu 90 Werkzeuge auf einmal installiert werden. Werden mehr als 9 Werkzeughalter für die Bearbeitung benötigt, kann die eigentliche Bearbeitung durch Anhalten der Maschine auf halber Strecke und Wechseln des Werkzeugs erfolgen. In diesem Fall installiert der Bediener zunächst die ersten 9 Werkzeuge auf den Werkzeughaltern, und wenn das Programm das 10. Werkzeug erreicht, hält die Maschine an und das Werkzeug wird gewechselt, bevor das Programm fortgesetzt wird, um die Bearbeitung abzuschließen. | |

| Verfahren zur Positionierung | Positionierungssäulen werden zur Positionierung verwendet. Es gibt zwei Positionierungssäulen mit einem Durchmesser von 20 mm und einem Y-Achsenabstand von 90 mm. Der Anwendungsbereich für die beiden Positionssäulen ist wie folgt: Die Positioniersäule 2 eignet sich für die sekundäre Bearbeitung von Werkstücken mit grafischen Elementen, die einen maximalen Abstand von weniger als 530 mm von der X-Richtung der Säule haben und kleinere Abmessungen aufweisen (X < 1220). Die Positionierungssäule 1 eignet sich für alle anderen Fälle außer den oben genannten. Der Abstand zwischen den beiden Positionierungssäulen beträgt 940 mm. | |

| Arbeitsbereich der Maschine | Ohne zusätzliche Plattform: 1275x1280mm. Mit zusätzlicher Plattform: 1275x2030mm. | Hinweis: Bei Verwendung eines Werkzeugs mit mehreren Positionen wird der Bearbeitungsbereich entsprechend reduziert. Bei einem 5-Positionen-Werkzeug verringert er sich um 20 mm und bei einem 10-Positionen-Werkzeug um 26 mm. |

| Tatsächlicher Bearbeitungsbereich | X-Richtung: -25 bis 1275 mm. Y-Richtung: -7 bis 1280 mm. Beim Werkzeugwechsel ist Ymax = -161,5 mm. | |

| Gefahrenzone der Klemme. | Normales Werkzeug: Xmax = 97×2 = 194mm, Ymax = 72mm.5-Positionen-Werkzeug: Xmax = 97×2 + 20×2 = 234mm, Ymax = 72 + 20 = 92mm. Werkzeug mit 10 Positionen: Xmax = 97×2 + 26×2 = 246mm, Ymax = 72 + 26 = 98mm. | |

| Größe der automatischen Entladung. | 200X200mm. | |

| Geschwindigkeit der Bearbeitung. | Bewegungsgeschwindigkeit der X-Achse: 90m/min. Bewegungsgeschwindigkeit der Y-Achse: 60m/min. Kombinierte Geschwindigkeit von X- und Y-Achse: 108m/min. Aufschlaggeschwindigkeit: bei einer Positionierungshöhe von 1mm: 900 Schläge/min, bei einer Positionierungshöhe von 25mm: 420 Schläge/min. Markiergeschwindigkeit: 2200 Schläge/min. Drehgeschwindigkeit der C-Achse: 3 Umdrehungen/s. | |

| Maximaler Stanzdurchmesser | Einzelhub 76mm Standard-Multischnitt 200mm | |

| Genauigkeit | Positioniergenauigkeit 0,1 mm Wiederholbarkeit 0,03 mm | |

Es gibt verschiedene Arten der NCT-Bearbeitung, wie z. B. das Stanzen von Maschenlöchern, Stufenstanzen, Nibbeln, Anfasen, automatische Klammerbewegung usw.

Jede Bearbeitungsmethode entspricht einer bestimmten NC-Programmanweisung. Die Verwendung der richtigen Anweisung macht die Bearbeitung nicht nur einfacher und weniger fehleranfällig, sondern verbessert auch die Effizienz. In diesem Abschnitt werden diese typischen NCT-Bearbeitungsmethoden erläutert.

1) Stanzen von Maschenlöchern

In der praktischen Verarbeitung verarbeitet NCT oft eine große Anzahl von Maschenlöchern zur Wärmeabfuhr.

Der G36-Modus hat die höchste Verarbeitungsgeschwindigkeit beim Stanzen von Maschenlöchern.

Wenn die Maschenöffnungen innerhalb einer Flächeneinheit 25% überschreiten, führt das Stanzen zu Materialverformungen. In diesem Fall ist eine geeignete Prozessbehandlung erforderlich.

Normalerweise wird das gesamte Blechmaterial zuerst mit NCT gestanzt, und nachdem das Werkstück gestanzt wurde, wird das Blech geglättet.

Wenn es kritische Abmessungen gibt, die garantiert werden müssen, ist eine Nachbearbeitung nach dem Glätten in Betracht zu ziehen.

Wenn die Größe und die Abstände der Maschenlöcher nicht einheitlich sind, sollten Sie sich mit dem Kunden beraten, um sie innerhalb des Toleranzbereichs einheitlich zu gestalten, damit die spätere Öffnung der Form für die Massenproduktion (z. B. NCT-Öffnung mit mehreren Stanzköpfen) erleichtert wird.

2) Kontinuierliche Stanzlöcher (rechteckig)

Bei der NCT-Bearbeitung werden häufig große rechteckige Löcher gestanzt, die durch kontinuierliches Stanzen mit kleinen rechteckigen Werkzeugen bearbeitet werden können.

3) Knabbern

In Ermangelung einer Laserschneidmaschine kann das Nibbeln verwendet werden, um einen größeren Kreisring oder ein gerades Stück zu bearbeiten.

4) Anfasen

5) Bearbeitung von Salatlöchern

Da die Bildung von Salatlöchern durch Strangpressen erfolgt, kommt es nach dem Stanzen zu einer Verformung des Materials.

(1) Bereich der Materialfüllung für Salatlöcher:

Die mittlere Position, die weniger als 10 mm vom Rand entfernt ist, sollte mit Material gefüllt werden.

Bei Abständen von mehr als 15 mm vom Rand sollte kein Material eingefüllt werden.

Bei Abständen zwischen 10-15 mm sollte anhand der tatsächlichen Situation des Salatlochs entschieden werden, ob Material aufgefüllt werden soll oder nicht.

Wenn beim Stanzen von zwei Salatlöchern der Abstand zwischen den beiden größeren Kreisen größer als 5 mm ist, beeinflussen sie sich nicht gegenseitig. Wenn der Abstand weniger als 5 mm beträgt, ist eine zusätzliche Stanzung erforderlich, um die Verformung zu verringern.

(2) Methode zum Einfüllen von Material für Salatlöcher:

Mit dem Ziel, die Verarbeitungsgeschwindigkeit zu erhöhen und die Qualität zu sichern (Reduzierung der Fugen),

Für ein einzelnes Salatloch füllen Sie das Material mit einem Durchmesser als Basis und versetzen jede Seite um 5 mm, was der längeren Seite entspricht (unter der Annahme, dass diese Länge A ist). Die andere Seite sollte A/2+1 sein, und es sollte eine quadratische Klingenstanze von SQA+1 gewählt werden.

Für Füllmaterial für zwei oder mehr Salatlöcher zusammen, füllen Sie mit einer Breite von 10 mm, die Länge hängt von der tatsächlichen Situation ab.

(3) Auswahl der Vorlochgröße für Salatlöcher:

Im Allgemeinen wird die Größe der Vorbohrung nach den folgenden Grundsätzen ausgewählt:

90° Salatloch Φpre = Φbottom hole of the shaped shape + 0.2&0.3

100° Salatloch Φpre = Φbottom hole of the shaped shape + 0.3&0.5

120° Salatloch Φpre = Φbottom hole of the shaped shape + 0.5&0.6

140° Salatloch Φpre = Φbottom hole of the shaped shape + 0.7&0.8

Die Umformtiefe von NCT-gestanzten Salatlöchern ist im Allgemeinen nicht größer als 85% (T<2,5mm).

6) Linie drücken Behandlung

Die Tiefe der NCT-Presslinien beträgt 0,4 T.

Bei Verwendung eines 150,5 Pressenlinie Wenn der Abstand zur Kante weniger als 20 mm beträgt, muss er mit Material gefüllt werden. Bei Verwendung eines 150.2-Presslinienwerkzeugs muss es mit Material gefüllt werden, wenn es weniger als 15 mm von der Kante entfernt ist.

Die Methode des Füllmaterials ist ähnlich wie bei Salatlöchern.

Presslinien können gezielt oder entlang der gesamten Biegelinie. Wenn nur eine Seite der Biegelinie gepresst wird und die andere nicht, ist sie anfällig für Biegungen und Größenunterschiede.

7) Zeichenformschneider

Umgekehrter Zeichenformschneider:

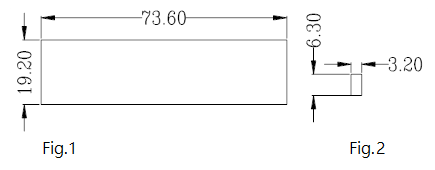

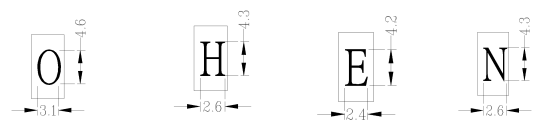

Abbildung 1 zeigt die Größe der Rillen des Formenschneiders für umgekehrte Zeichen, und Abbildung 2 zeigt die Größe einer Zeichenform. Es ist ersichtlich, dass die Rückseitenformschneidevorrichtung bis zu 3 Reihen und maximal 23 Zeichenformen pro Reihe aufnehmen kann.

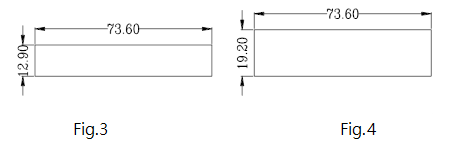

Nach vorne gerichteter Zeichenformschneider:

Der nach vorne gerichtete Zeichenformschneider hat zwei Arten von Rillenwie in den Abbildungen 3 und 4 dargestellt. Die Längsrichtung ist die gleiche, aber die Breitenrichtung unterscheidet sich um die Breite einer Zeichenform.

Daher kann im Betrieb je nach der tatsächlichen Situation eine entsprechende Bearbeitung vorgenommen werden.

Nachfolgend finden Sie die tatsächlichen Abmessungen verschiedener Zeichenformen, die als Referenz für die technische Auslegung dienen.

Jede Zeichenform hat eine Zeichenhöhe von 0,6 mm.

Daher beträgt die maximale Tiefe, die durch das Prägen erreicht werden kann, nicht mehr als 0,6 mm. Wenn strenge Anforderungen an die Ebenheit des Werkstücks gestellt werden, sollte besonders darauf geachtet werden, dass die Tiefe der Prägung nicht zu groß ist.

8) Stanzen

Zum Stanzen sind spezielle Werkzeuge erforderlich, und das am häufigsten verwendete Stanzwerkzeug ist das für M3-Knospen (Lochdurchmesser 2,60).

Der Mindestabstand von der Kante für die NCT-Stanzung beträgt 3T, der Mindestabstand zwischen zwei Stanzlöchern beträgt 6T, und der minimale Sicherheitsabstand von der Biegekante (innen) des Stanzlochs beträgt 3T+R.

Wenn sie zu klein ist, ist eine Bearbeitung in der Pressenstraße erforderlich. (T steht für die Dicke des Materials).

9) Gewindeschneiden der unteren Bohrung

Beim direkten Gewindeschneiden entstehen Grate, daher wird auf beiden Seiten des Gewindelochs ein kleines Salatloch gestanzt, um dieses Phänomen zu vermeiden.

Darüber hinaus können Salatlöcher auch den Gewindeschneidprozess unterstützen. Die Spezifikation für Salatlöcher ist im Allgemeinen eine Tiefe von 0,3 mm und ein Winkel von 90 Grad.

10) Zeichnen oder Stanzen Konvexe Merkmale:

Es gibt zwei Möglichkeiten, konvexe Merkmale mit NCT zu verarbeiten:

Entwicklung spezieller Werkzeuge für konvexe Merkmale.

Verwenden Sie gewöhnliche Werkzeuge, die mit dem Befehl M konvexe Features zeichnen oder stanzen können, aber nur nach unten ausgerichtet werden können.

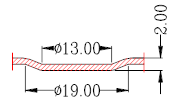

Wie in der Abbildung unten gezeigt, kann die obere Form von RO13 und die untere Form von RO19 verwendet werden, um dieses konvexe Merkmal auszustanzen. Die gleiche Methode kann auch für Halbschnitte und konvexe Punkte verwendet werden.

Bei dieser Methode sind zwei Punkte zu beachten: (1) es müssen Ober- und Unterformen vorhanden sein und (2) die Formtiefe darf eine Materialstärke nicht überschreiten.

11) Flanschen

Funktionsprinzip von rollenden Schneidwerkzeugen:

Bei der Verwendung von WILSON-Rollschneidwerkzeugen zur Bearbeitung von verstärkten Rippen oder anderen Werkstücken werden die oberen und unteren Formen der Rollschneidwerkzeuge zum Pressen des Werkstücks verwendet, und dann wird das Werkstück entsprechend der Form der Bearbeitungszeichnung durch die Klemmen bewegt, wodurch die Bearbeitung solcher Elemente abgeschlossen wird.

Struktur der rollenden Schneidwerkzeuge:

1. Aufbau der unteren Form: Die untere Form des Walzens Schneidewerkzeug besteht aus einer unteren Formbasis und einer Rolleneinheit (bei Rollschneidwerkzeugen, die zum Rollschneiden verwendet werden, gibt es auch ein Steuerrad). Die Walze ist mit Lagern versehen und kann sich frei drehen. Am Beispiel des Rollschneidwerkzeugs für verstärkte Rippen wird nur die untere Form des Rollschneidwerkzeugs vorgestellt. Der untere Formsockel hat die Aufgabe, die Rolle zu stützen.

2. Aufbau der oberen Form: Die obere Form des Rollschneidwerkzeugs besteht aus einer oberen Formbasis und einer Rollenanordnung. Am Beispiel des Rollschneidwerkzeugs für verstärkte Rippen ist die obere Form des Rollschneidwerkzeugs in der nachstehenden Abbildung dargestellt:

Die vorhandenen WILSON-Walzwerkzeuge haben eine unbegrenzte Dicke für die Bearbeitung, und die Gesamthöhe der verstärkten Rippe (einschließlich zweier Materialstärken) beträgt (2,3+T)mm.

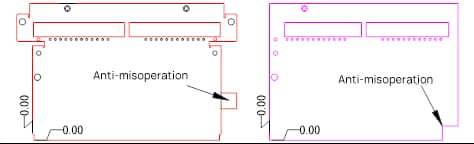

1. Anti-Fehlbedienung

Bei asymmetrischen Werkstücken, deren Richtung nur schwer zu erkennen ist oder die eine Links-Rechts-Symmetrie aufweisen, müssen Sicherungsmaßnahmen getroffen werden, um zu verhindern, dass das Werkstück während der sekundären NCT-Bearbeitung falsch eingebaut wird. Die folgenden Methoden werden üblicherweise angewendet:

1) Verwendung der im NCT installierten Lichtschranke.

2) Verwendung der Materialzugabe:

Hinzufügen eines kleinen Materialstücks auf einer Seite der Y-Achse entsprechend der tatsächlichen Situation, mit einer Größe, die etwas kleiner ist als das Werkzeug (normalerweise SQ10~15), das zum Schneiden dieses Materials verwendet wird.

Die Position liegt ungefähr gegenüber dem Positionierungsstift oder -block und wird dann mit einem Vierkantwerkzeug geschnitten.

Die linke Abbildung unten zeigt ein Beispiel:

Wenn das Werkstück nach dem NCT-Zuschnitt einer weiteren Nachbearbeitung unterzogen werden muss, um seine Form zu erhalten, kann man die Ecken überlisten.

Wie in der Abbildung rechts oben dargestellt, wird die Größe der Abdichtungsecke üblicherweise mit 10X10 angegeben, um das Stanzen mit einem SQ10-Vierkantwerkzeug zu ermöglichen.

2. Bearbeitung für Lochabstand kleiner als Materialstärke vom Rand

Das Stanzen von quadratischen Löchern kann dazu führen, dass die Kante nach oben kippt, und je größer das quadratische Loch ist, desto deutlicher ist das Kippen der Kante.

Zu diesem Zeitpunkt wird häufig ein sekundäres LASER-Schneiden in Betracht gezogen (es können auch die Meinungen der Kunden eingeholt werden, um festzustellen, ob diese Verformung akzeptabel ist).

Hinweis: Der Abstand zwischen Löchern und Kanten oder zwischen Löchern sollte beim NCT-Stanzen nicht zu klein sein. Die zulässigen Werte sind in der nachstehenden Tabelle aufgeführt:

| Material | Stanzen von runden Löchern | Quadratische Löcher stanzen |

| Harter Stahl | 0.5t | 0.4t |

| Weicher Stahl und Messing | 0.35t | 0.3t |

| Aluminium | 0.3t | 0.28t |

Der minimale Lochdurchmesser für NCT-Stanzungen

| Material | Stanzen von runden Löchern | Quadratische Löcher stanzen |

| Harter Stahl | 1.3T | 1.0T |

| Weicher Stahl und Messing | 1.0T | 0.7T |

| Aluminium | 0.8T | 0.6T |

Spielraum zwischen Ober- und Unterstempel für das NCT-Stanzen verschiedener Materialien:

| Dicke der Platte (t) | Spielraum zwischen Ober- und Unterstempel für unterschiedliche Materialien | ||

| Stahlplatte | Aluminiumplatte | Platte aus rostfreiem Stahl | |

| 0.6~1.0 | 0.15 | 0.15 | 0.2 |

| 1.0~1.5 | 0.2 | 0.15 | 0.25 |

| 1.5~2.0 | 0.25 | 0.2 | 0.3 |

| 2.0~2.5 | 0.3 | 0.25 | 0.4 |

| 2.5~3.0 | 0.4 | 0.3 | 0.5 |

Aus der obigen Tabelle ist ersichtlich, dass der Abstand zwischen Ober- und Unterstempel umso größer ist, je dicker das Material ist.

Gegenwärtig beträgt der Abstand zwischen den Formen in der Mitte der Probe grundsätzlich 0,2 mm, mit Ausnahme einer kleinen Menge von Schermessern, die 0,3 mm haben.

Wenn also Materialien mit einer Dicke von mehr als 2,0 mm mit NCT verarbeitet werden sollen, muss eine Nachbearbeitung der Formen in Betracht gezogen werden.

3. Beziehung zwischen Materialeigenschaften und NCT-Verarbeitung

Die Materialeigenschaften, die sich auf die NCT-Bearbeitung auswirken, sind die Materialduktilität und die Materialhärte.

Im Allgemeinen sind eine mittlere Härte und Duktilität für die Stanz- und Schneidbearbeitung von Vorteil. Eine zu hohe Härte erhöht die Stanzkraft und hat negative Auswirkungen auf den Stanzkopf und die Präzision. Eine zu geringe Härte führt zu schweren Verformungen beim Stanzen und schränkt die Präzision stark ein.

Die Materialplastizität steht im Gegensatz zur Härte, wobei eine hohe Härte zu einer geringen Plastizität und eine geringe Härte zu einer hohen Plastizität führt.

Eine hohe Plastizität ist vorteilhaft für die Umformung, aber nicht geeignet für Nibbeln, kontinuierliches Stanzen, Stanzlöcher und Scheren. Eine niedrige Plastizität kann die Verarbeitungsgenauigkeit verbessern, aber die Stanzkraft nimmt zu.

Solange sie jedoch nicht übermäßig niedrig ist, sind die Auswirkungen nicht signifikant.

Die Duktilität spielt eine wichtige Rolle für den Rückprall bei der Verarbeitung. Eine angemessene Duktilität ist für das Stanzen von Vorteil und kann den Grad der Verformung während des Stanzens unterdrücken.

Wenn die Duktilität jedoch zu hoch ist, ist der Rückprall nach dem Stanzen stark, was sich negativ auf die Präzision auswirkt.

4. Beschränkungen der NCT-Verarbeitung

Wenn der Abstand zur Klammer weniger als 90 mm beträgt, verlangsamt sich die Stanzgeschwindigkeit von NCT mit abnehmendem Abstand (bei VIP357).

NCT-Stanzen ist eine Hin- und Herbewegung des Werkstücks auf dem Werkzeugrevolver.

Daher darf die Rückseite des Werkstücks im Allgemeinen keine Vorsprünge aufweisen, es sei denn, es handelt sich um kleine Erhebungen von unbedeutender Größe und geringer Höhe. Halbe Scherstellen lassen sich bei der Materialbewegung leicht verformen oder ablösen.

Alternativ kann das Werkstück nach dem Stanzen an einer Stelle zu einer Bürste bewegt und dann weiter bearbeitet werden.

Bei der NCT-Verarbeitung von Verstärkungsrippen beträgt der Schrittabstand etwa 1 mm, so dass die Stanzgeschwindigkeit sehr langsam ist und sich nicht für die Massenproduktion eignet.

Die Mindestbreite des durch die NCT-Bearbeitung geöffneten Prozessschlitzes beträgt 1,2 mm.

Das für das NCT-Stanzen verwendete Werkzeug muss größer sein als die Materialstärke. Zum Beispiel kann ein Werkzeug mit einem Radius RO1,5 kein 1,6 mm dickes Material stanzen.

Materialien unter 0,6 mm Dicke werden im Allgemeinen nicht mit NCT bearbeitet.

Materialien aus rostfreiem Stahl werden im Allgemeinen nicht mit NCT verarbeitet. (Natürlich können Materialien zwischen 0,6-1,5 mm mit NCT bearbeitet werden, aber der Werkzeugverschleiß ist hoch und die Wahrscheinlichkeit von Abfallprodukten vor Ort ist viel höher als bei anderen Materialien wie GI).

Beachten Sie, dass die Maschine nur drei D-förmige Drehwerkzeugpositionen hat.

Da Aluminium relativ weich ist, kann ein etwas größerer Abstand zwischen Ober- und Unterstempel leicht Grate verursachen, insbesondere beim Stanzen von Maschenlöchern. (Lösung: Verringern Sie den Abstand zwischen Ober- und Unterstempel).

Bei Tests vor Ort wurde festgestellt, dass die Höhe der von NCT gestanzten Halbscherpunkte 0,6 T nicht überschreiten sollte. Bei einer Höhe von mehr als 0,6 T besteht die Gefahr, dass sie sich ablöst.

Wenn NCT-Werkzeuge zum Schneiden von Außenformen oder Innenlöchern mit abgerundeten Ecken erforderlich sind, sollte der Eckenradius der Außenform und des Innenlochs R≧0,5T betragen.

NCT kann für die direkte Materialzufuhr und das Öffnen von NCT-Stanzwerkzeugen für die Massenproduktion kleiner Werkstücke verwendet werden (beschränkt auf SQ80 und RO113).

5. Vorteile und Nachteile von NCT und Laserbearbeitung

(1) Geschwindigkeit des Laserschneidens für gerade Linien ist schneller als NCT.

(2) Das Laserschneiden kann unregelmäßige Kurven verarbeiten.

(3) Die Laserschneidgeschwindigkeit zum Stanzen von Löchern ist langsamer als bei NCT. Die schnellste Geschwindigkeit für fliegendes Laserschneiden ist etwa 100 Stück/min, während die Stanzgeschwindigkeit von NCT 400 Stück/min übersteigt.

(4) Die Schnittfläche des Lasers ist glatt und fein, während das NCT-Stufenstanzen Fugen hinterlässt (der Schrittabstand der fugenlosen Werkzeuge von NCT ist relativ klein, und die Länge des D-förmigen Werkzeugs beträgt nur 25 mm).

(5) Für das NCT-Stanzen müssen lediglich die zu bearbeitenden Werkstückelemente in NCT-CAM umgewandelt und der umgewandelte Programmcode in die NCT-Stanzmaschine eingegeben werden, die vorhandene gemeinsame Formen zum Stanzen und Schneiden mit hoher Geschwindigkeit und Effizienz verwenden kann. Sie eignet sich zum Schneiden regelmäßiger Außenformen und Innenlöcher sowie zur Bearbeitung anderer Formflächen in der Serienproduktion.

(6) Laserschneiden eignet sich zum Schneiden von Außenformen, während NCT zum Stanzen von Löchern geeignet ist. Wenn es keine NCT-Werkzeuge gibt, sollten NCT-Werkzeuge auf der Grundlage der tatsächlichen Situation entwickelt werden.

1. Anwendungsbereich:

Derzeit ist die Schermaschine wird hauptsächlich für den Grobzuschnitt von Blechen verwendet, um Blechmaterialien für die Weiterverarbeitung in NCT- oder Lasermaschinen bereitzustellen. Sie kann auch für die direkte Formgebung von Werkstücken mit geringen Genauigkeitsanforderungen verwendet werden.

2. Verarbeitungsgenauigkeit: +/-0,1 mm

3. Modi:

Nach dem derzeitigen Stand der Technik gibt es drei Möglichkeiten, Platten abzuscheren:

Bei einfach geformten Werkstücken mit geringen Genauigkeitsanforderungen kann die Schermaschine zur direkten Materialzuführung verwendet werden. Diese Methode ist jedoch mit Vorsicht zu genießen.

Die Schermaschine wird zum Schneiden von kleinen Plattenmaterialien vor der Bearbeitung mit NCT verwendet. Diese Methode ist gleichbedeutend mit der sekundären Bearbeitung des Werkstücks in NCT. Bitte beachten Sie die Vorsichtsmaßnahmen bei NCT.

Bei der NCT wird zunächst das gesamte Blech bearbeitet, ohne die Werkstückform zu schneiden, und dann wird das gesamte Blech zur Schermaschine transportiert, um es auf die gewünschten Außenmaße zu schneiden.

Die Prozesskarte spezifiziert die Materialzufuhr der Schermaschine ohne technische Zeichnungen, aber detaillierte Spezifikationen und Plattenabmessungen müssen deutlich geschrieben und auf die nächste Dezimalstelle oder Ganzzahl gerundet werden, je nach Bedarf.

Andere grafische Elemente und dreistufige Stiftlöcher werden in NCT bearbeitet.

4. Verarbeitungsmerkmale:

Bei NCT liegt der größte Vorteil in der Zeitersparnis beim Schneiden von Außenformen, da die Außenform für die Nachbearbeitung nicht sehr wichtig ist und im Allgemeinen durch drei Positionierstifte positioniert wird.

Bislang konnte die Schermaschine das Problem der Oberflächenkratzer auf Blechen nicht lösen. Bei der Verwendung der Schermaschine für die Materialzuführung besteht die Gefahr von Oberflächenkratzern.

Sie hat jedoch keine nennenswerten Auswirkungen auf die Probenahme in kleinem Maßstab.

1. Anwendungsbereich:

Das Drahtschneiden kann für die Materialzuführung in Betracht gezogen werden, wenn das Werkstück dünn ist und nur äußere Formen oder wenige innere Löcher geschnitten werden müssen.

2. Grundlegende Schritte: