Wie wird aus einem flachen Metallblech eine komplexe Form und Struktur? Dieser Blogbeitrag befasst sich mit den komplizierten Prozessen der Blechumformung, einschließlich des partiellen Scherens, des Brückenziehens und des Lochstrangpressens. Entdecken Sie die Methoden und Werkzeuge, die zur Herstellung präziser und funktionaler Metallkomponenten verwendet werden. Am Ende werden Sie die entscheidenden Techniken hinter alltäglichen Metallprodukten und ihren Anwendungen verstehen.

1. Definition:

Aufbringen eines bestimmten Drucks in einer Richtung senkrecht zur Oberfläche des Materials, um das Material in Richtung der Kraft fließen zu lassen, was zu einem Umformungseffekt führt.

2. Funktionen:

Positionierung, z. B. beim Schweißen mit Halbschnitt.

Nieten, z. B. zum Vernieten von elektrostatisch leitfähigen Schienen.

3. Verarbeitungsmethoden:

NCT: Verwendung normaler Werkzeugkombinationen (abwärts gerichtete Halbschnitte) oder speziell entwickelter Werkzeuge für die Bearbeitung.

Vorverarbeitung: Ein spezieller Halbschnitt kann verwendet werden, um das Pressen von Platten und die einfache Realisierung von Stanzformen zu erreichen (wenn die Losgröße nicht groß ist).

4. Vorsichtsmaßnahmen:

Die Höhe des halben Schnitts sollte 0,6 T nicht überschreiten.

1. Funktion:

Dient zur Positionierung an der Oberseite, manchmal mit einer Stempelmarke versehen.

Wird zur Begrenzung durch die Seitenkante verwendet.

Zum Durchführen von Bindedraht durch das Loch.

2. Verarbeitungsmethoden:

Bearbeitung mit NCT-spezifischen Werkzeugen.

Einfache Formgebung durch Vorbearbeitung.

Einfache Formgebung durch Abkantmaschine.

Formgebung.

1. Funktion:

Senkbohrung für die Verwendung von Senkkopfschrauben.

Senkbohrung für die Verwendung von Flachkopfschrauben.

Einnietmutterloch zur Verwendung mit Spreiznietmuttern.

2. Verarbeitungsmethoden:

Bearbeitung mit NCT-spezifischen Werkzeugen.

Bearbeitung mit einer Bohren Maschine.

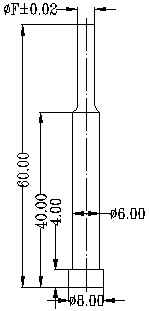

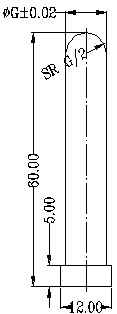

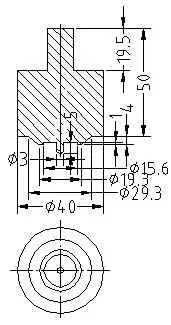

1. Beschreibung der Struktur:

Das Stanzen und Prägen von Löchern ist ein Verfahren, bei dem ein Loch mit einem bestimmten Innendurchmesser, Außendurchmesser und einer bestimmten Höhe vertikal in ein Material gestanzt wird. Metallblech. Es wird hauptsächlich für Nieten, Durchgangslöcher, Gewindeschneiden und andere Zwecke verwendet.

Es gibt zwei Arten des Stanzens: allgemeines Stanzen und Stanzen von Sonderformen.

Das Umformungsdiagramm ist unten abgebildet:

2. Verarbeitungsmethoden:

Beim allgemeinen Stanzen wird eine gemeinsame Form für die Bearbeitung verwendet, während das Stanzen von Sonderformen die Konstruktion eines speziellen Werkzeugs erfordert.

3. Methoden der Formverarbeitung:

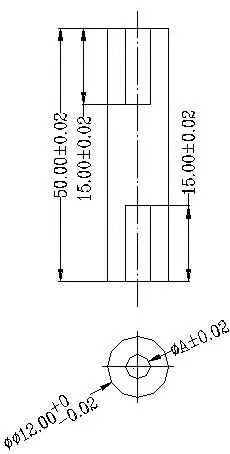

(1) Gemeinsame Formen für das allgemeine Stanzen sind in der folgenden Tabelle aufgeführt:

Gemeinsame Formen für allgemeine Stanzarbeiten.

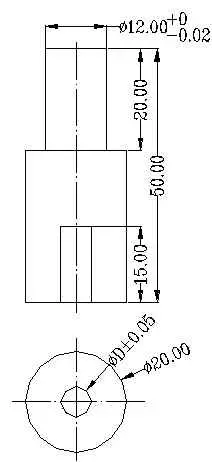

| Obere Matrize zum Stanzen von Löchern.(1) | Die Nummer | Gemeinsame Form 001 |  | Beschreibung: Klemmen Der Außendurchmesser beträgt Φ12,00. | ||

| "A"-Wert | 1.0~7.9 | |||||

| Inter-Grade Größe | 0.1 | |||||

| Menge (Sorte X Stück/Sorte). | 70X4=280 | |||||

| Obere Matrize für Stanzloch.(2) | Die Nummer | Geteilte Form 004 |  | Beschreibung: Der Außendurchmesser der Klemmung beträgt Φ12.00. | ||

| "D"-Wert | 8.0~12.0 | |||||

| Inter-Grade Größe | 0.2 | |||||

| Menge (Sorte X Stück/Sorte). | 21X3=63 | |||||

| Obere Matrize zum Stanzen von Löchern.(3) | Die Nummer | Geteilte Form 005 |  | Beschreibung: Der Außendurchmesser der Klemmung beträgt Φ12.00. Ein Ende an der Position R ist abgeschrägt, das andere Ende ist nicht abgeschrägt. | ||

| "E"-Wert | 12.5~20.0 | |||||

| Inter-Grade Größe | 0.5 | |||||

| Menge (Sorte X Stück/Sorte). | 16X2=32 | |||||

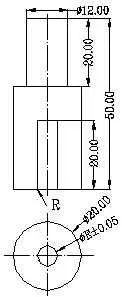

| Untere Matrize für Stanzlöcher(1) | Die Nummer | Gemeinsame Form 010 |  | Beschreibung: Wird zusammen mit dem Stempelhalter (1) verwendet. Der maximale Außendurchmesser beträgt Φ8,00. | ||

| Ventil "F" | 1.0~6.0 | |||||

| Inter-Grade Größe | 0.5 | |||||

| Menge (Sorte X Stück/Sorte). | 10X2=20 | |||||

| Unterer Stempel für Stanzloch(2) | Die Nummer | Geteilte Form 011 |  | Beschreibung: Wird zusammen mit dem Stempelhalter (1) verwendet. Der maximale Außendurchmesser beträgt Φ8,00. | ||

| "F"-Wert | 1.0~6.0 | |||||

| Inter-Grade Größe | 1.0 | |||||

| Menge (Sorte X Stück/Sorte). | 6X1=6 | |||||

| Untere Matrize für Stanzloch(3) | Die Nummer | Geteilte Form 012 |  | Beschreibung: Wird zusammen mit dem Stempelhalter (2) verwendet, wenn der G-Wert 8,0 und 10,0 beträgt. Der maximale Außendurchmesser beträgt Φ12,00. | ||

| "G"-Wert | 8.0~12.0 | |||||

| Inter-Grade Größe | 2.0 | |||||

| Menge (Sorte X Stück/Sorte). | 9+5+3=17 | |||||

| Unterer Stempel für Stanzloch(4) | Die Nummer | Geteilte Form 013 |  | Beschreibung: Wird zusammen mit dem Stempelhalter (2) verwendet, wenn der G-Wert 8,0 und 10,0 beträgt. Der maximale Außendurchmesser beträgt Φ12,00. | ||

| "G"-Wert | 8.0~12.0 | |||||

| Inter-Grade Größe | 2.0 | |||||

| Menge (Sorte X Stück/Sorte). | 3X1=3 | |||||

| Locherhalter(1) | Die Nummer | Geteilte Form 002 |  | Beschreibung: Wird zusammen mit dem unteren Stempel zum Stanzen von Löchern verwendet. Der Außendurchmesser der Klemmung beträgt Φ12.00. | ||

| "B"-Wert | 3.0~6.0 | |||||

| Inter-Grade Größe | 1.0 | |||||

| Menge (Sorte X Stück/Sorte). | 4X5=20 | |||||

| Locherhalter(2) | Die Nummer | Geteilte Form 003 |  | Beschreibung: Wird zusammen mit dem unteren Stempel zum Stanzen von Löchern verwendet. Der Außendurchmesser der Klemmung beträgt Φ12.00. | ||

| "C"-Wert | 8.0~10.0 | |||||

| Inter-Grade Größe | 2.0 | |||||

| Menge (Sorte X Stück/Sorte). | 2X1=2 | |||||

4. Parametertabelle für das Stanzen von Markierungslöchern

Metrisches System:

| Gewindeschneiden Markierungsbohrung Modell | Gewinde-Durchmesser | Stanzloch Innendurchmesser | Anforderungen an den Innendurchmesser des Stanzlochs | |

| MIN | MAX | |||

| M1*0.25 | 0.75 | 0.78 | 0.729 | 0.785 |

| M1.1*0.25 | 0.85 | 0.88 | 0.829 | 0.885 |

| M1.2*0.25 | 0.95 | 0.98 | 0.929 | 0.985 |

| M1.4*0.3 | 1.1 | 1.14 | 1.075 | 1.142 |

| M1.6*0.35 | 1.25 | 1.32 | 1.221 | 1.321 |

| M1.7*0.35 | 1.35 | 1.42 | 1.321 | 1.421 |

| M1.8*0.35 | 1.45 | 1.52 | 1.421 | 1.521 |

| M2*0.4 | 1.6 | 1.65 | 1.567 | 1.679 |

| M2.2*0.45 | 1.75 | 1.83 | 1.713 | 1.838 |

| M2.3*0.4 | 1.9 | 1.97 | 1.867 | 1.979 |

| M2.5*0.45 | 2.1 | 2.13 | 2.013 | 2.138 |

| M2.6*0.45 | 2.2 | 2.23 | 2.113 | 2.238 |

| M3*0.5 | 2.5 | 2.59 | 2.459 | 2.599 |

| M3.5*0.6 | 2.9 | 3.01 | 2.85 | 3.01 |

| M4*0.7 | 3.3 | 3.39 | 3.242 | 3.422 |

| M4.5*0.75 | 3.8 | 3.85 | 3.688 | 3.878 |

| M5*0.8 | 4.2 | 4.31 | 4.134 | 4.334 |

| M6*1 | 5 | 5.13 | 4.917 | 5.153 |

| M7*1 | 6 | 6.13 | 5.917 | 6.153 |

| M8*1.25 | 6.8 | 6.85 | 6.647 | 6.912 |

| M9*1.25 | 7.8 | 7.85 | 7.647 | 7.912 |

| M10*1.5 | 8.5 | 8.62 | 8.376 | 8.676 |

| M11*1.5 | 9.5 | 9.62 | 9.376 | 9.676 |

| M12*1.75 | 10.3 | 10.40 | 10.106 | 10.441 |

Imperiales System:

| Gewindeschneiden Markierungsbohrung Modell | Gewinde-Durchmesser | Stanzloch Innendurchmesser | Anforderungen an den Innendurchmesser des Stanzlochs | |

| MIN | MAX | |||

| 1-64 | 1.55 | 1.57 | 1.425 | 1.582 |

| 2-56 | 1.8 | 1.86 | 1.695 | 1.871 |

| 3-48 | 2.1 | 2.14 | 1.941 | 2.146 |

| 4-40 | 2.3 | 2.36 | 2.157 | 2.385 |

| 5-40 | 2.6 | 2.69 | 2.487 | 2.697 |

| 6-32 | 2.8 | 2.86 | 2.642 | 2.895 |

| 8-32 | 3.4 | 3.52 | 3.302 | 3.530 |

| 10-24 | 3.9 | 3.91 | 3.683 | 3.962 |

| 12-24 | 4.5 | 4.57 | 4.344 | 4.597 |

| 1/4-20 | 5.1 | 5.25 | 4.979 | 5.257 |

| 5/16-18 | 6.6 | 6.72 | 6.401 | 6.731 |

| 3/8-16 | 8 | 8.15 | 7.798 | 8.153 |

| 7/16-14 | 9.4 | 9.5 | 9.144 | 9.550 |

| 1/2-13 | 10.8 | 11.0 | 10.592 | 11.023 |

| 9/16-12 | 12.2 | 12.3 | 11.989 | 12.446 |

| 5/8-11 | 13.6 | 13.8 | 13.386 | 13.868 |

| 3/4-10 | 16.5 | 16.8 | 16.307 | 16.840 |

| 7/8-9 | 19.5 | 19.6 | 19.177 | 19.761 |

| 1-8 | 22.2 | 22.5 | 21.971 | 22.606 |

| 1 1/8-7 | 25 | 25.2 | 24.638 | 25.349 |

Anmerkung:

1. Schneidegewindebohrer verwenden.

2. Die Höhe des Stanzlochs sollte nicht weniger als das 3-fache der Teilung betragen.

3. Wenn die Materialstärke weniger als 0,5 mm beträgt, ist die Wandstärke des Stanzlochs die gleiche wie die Materialstärke. Wenn die Materialstärke zwischen 0,5 mm und 0,8 mm liegt, beträgt die Wandstärke des Stanzlochs das 0,7-fache der Materialstärke. Wenn die Materialstärke größer oder gleich 0,8 mm ist, beträgt die Wandstärke des Stanzlochs das 0,65-fache der Materialstärke.

Shim ist ein gängiges Formgebungsverfahren mit fester Form und Funktion. Die Größe der Form hat wenig Einfluss auf die Funktion, und die Umformmethode beruht hauptsächlich auf gemeinsamen Formen.

Jetzt werden wir die Funktion und die Formungsmethode der Unterlegscheibe vorstellen:

I. Struktur und Funktion der Schale:

Grundtypen:

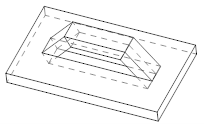

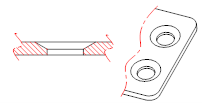

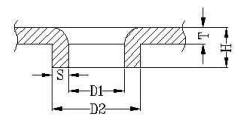

Im Allgemeinen gibt es zwei Grundtypen von Ausgleichsscheiben (Abbildung 1) (Abbildung 2), und die Struktur der Ausgleichsscheibe ist in Abbildung 3 dargestellt. Es gibt auch verschiedene Formen mit Vorsprüngen in Halbkugelform.

Funktionsanalyse:

Es handelt sich um eine kreisförmige Stanzform, deren Hauptfunktion darin besteht, das Chassis zu stützen oder die Hauptplatine zu befestigen, um zu vermeiden, dass die Unterseite den Boden vollständig berührt, so dass ihre Höhe gleichmäßig ist.

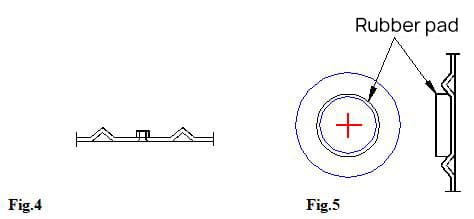

Wenn es sich um eine Unterlegscheibe für das Gehäuse handelt, hat sie im Allgemeinen die Form von Abbildung 4; wenn es sich um eine Unterlegscheibe für die Hauptplatine handelt, hat sie die Form von Abbildung 5.

Sie hat in der Regel Stanzmarken auf der Oberseite, da die Unterlegscheibe hauptsächlich als Stütze dient und in der Regel ein Gummipolster darunter angebracht ist, und Abbildung 5 hat in der Regel nur vier.

Das Motherboard-Shim dient jedoch nicht nur als Stütze, sondern auch zur Befestigung, weshalb es auf der Oberseite Stanzmarken aufweist.

Beachten Sie, dass die Höhe der Stanzmarkierung geringer ist als die Höhe der Unterlegscheibe, und die Zahl entspricht der Hauptplatine.

II. Methoden der Formgebung für Unterlegscheiben

Aufgrund der festen Form der Unterlegscheiben hat ihre Größe nur wenig Einfluss auf ihre Funktion, solange die Höhe und die Mittelstellung gewährleistet sind. Daher wurden verschiedene Spezifikationen für gemeinsame Formen entwickelt.

Bei ähnlichen Größen (±1 mm) kann stattdessen eine ähnliche Spezifikation einer gemeinsamen Form verwendet werden. Für Formen mit größeren Unterschieden und ohne ähnliche Spezifikationen gemeinsamer Formen kann die Methode der Konstruktion einer Druckplattenform für die Formgebung verwendet werden.

Die Unterlegplattenformen für die Musterherstellung werden im Allgemeinen in Druckplattenformen und geteilte Formen unterteilt.

Druckplattenformen haben eine hohe Formgebungsgeschwindigkeit und können mehrere Unterlegplatten auf einmal formen, sind aber nicht flexibel und können nur für die Formgebung eines bestimmten Werkstücks verwendet werden.

Gemeinsame Formen nutzen die gemeinsamen Eigenschaften von Zwischenlagen und können wiederholt verwendet werden, um Zwischenlagen mit denselben Spezifikationen zu formen, was die Produktionskosten senkt.

Druckplattenform (Vorverarbeitung)

Unten sehen Sie ein Beispiel für eine Unterlegscheibe (NKB83001A), und beachten Sie, dass das Material für einen runden Block direkt aus dem Abfallmaterial des vorherigen Ringblocks gewonnen werden kann.

Das Stapeldiagramm der Module ist in Abbildung 9 dargestellt.

Gemeinsame Form (Abkantmaschine)

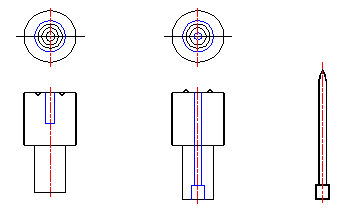

Bei der Konstruktionsmethode mit einer Faltmaschinenform wird die Formhöhe um 0,2 erhöht, um den Rückprall zu berücksichtigen, und in der Mitte der oberen Form wird ein Positionierungsloch hinzugefügt.

Ein Positionierungsstempel ist so konzipiert, dass er in das Positionierungsloch eingesetzt werden kann, und es ist ein Mittelpunkt für die Positionierung der Unterlegscheibe markiert, der mit dem Positionierungsstempel übereinstimmt.

Die schematische Darstellung der Form ist unten abgebildet (Abbildung 11).

Gegenwärtig gibt es vier Arten von gemeinsamen Formvorschriften für Zwischenlagen (siehe Tabelle 1).

Es gibt vier Sätze von Formen, wobei die ersten drei Typen die in Abbildung 2 gezeigte Form und der vierte Satz die in Abbildung 1 gezeigte Form bilden, wie in Tabelle 2 dargestellt.

Die oberen und unteren Formstempel werden an den oberen und unteren Formvorrichtungen befestigt, und die Vorrichtungen werden an den oberen und unteren Schlitzen befestigt.

NCT-Werkzeugbearbeitung

Siehe NCT-Werkzeugtabelle.

III. Anhang.

Tabelle 1: Gemeinsame Spezifikationen für Formen

| Seriennummer | Einheit der Nutzung | Entsprechender Wert | Bemerkungen | ||

| Äußerer Durchmesser (D1). | Innendurchmesser (D). | Höhe (H) | |||

| 1 | Falzmaschine | 28 | 20 | 2.0 | |

| 2 | 32 | 25 | 1.8 | ||

| 3 | 26.5 | 12.5 | 2.8 | ||

| 4 | 12.5 | 6.5 | 1.0 | ||

| 1 | NCT | 26.72 | 13.28 | 2.5 | T=1.0 |

Tabelle 2: Formen und Spezifikationen der gemeinsam genutzten Formen

| Obere Form | Untere Form | |

| Erster Satz |  |  |

| Zweiter Satz |  |  |

| Dritter Satz |  |  |

| Vierter Satz |  |  |