Wie können wir sichere und dauerhafte Verbindungen in der Blechfertigung gewährleisten? Dieser Artikel befasst sich mit verschiedenen Verbindungs- und Befestigungstechniken, darunter TOX-Nieten, Schweißen und Nageln. Sie erfahren die Vor- und Nachteile der einzelnen Methoden, praktische Anwendungen und wie sie zur Festigkeit und Integrität von Metallstrukturen beitragen. Tauchen Sie ein, um zu verstehen, welche Techniken am besten für Ihre spezifischen Fertigungsanforderungen geeignet sind.

Es gibt verschiedene Arten von Verbindungen, die in zwei Kategorien eingeteilt werden können, je nachdem, ob sie nach dem Anschluss wieder entfernt werden können: entfernbare Verbindungen und nicht entfernbare Verbindungen.

In diesem Kapitel geht es hauptsächlich um nicht lösbare Verbindungen, einschließlich TOX-Nieten, Schweißen, Stanzen und Nieten sowie Nagelnnieten.

1. Definition:

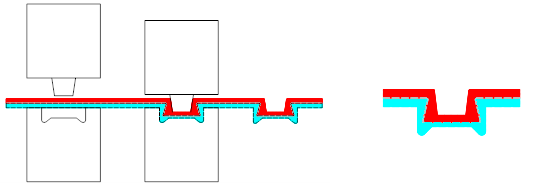

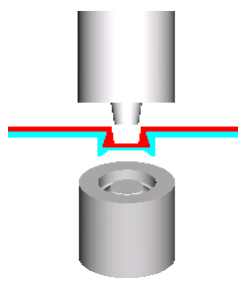

Bei der Verwendung einer einfachen konvexen Form wird das Verbindungsteil in die konkave Form gedrückt. Unter weiterem Druck fließt das Material im Inneren der konkaven Form nach außen, so dass eine kreisförmige, glatte und gratfreie Verbindungsstelle entsteht.

Die Korrosionsbeständigkeit wird dadurch nicht beeinträchtigt, auch nicht bei Blechwerkstoffen mit Beschichtungen oder Lackschichten. Dies liegt daran, dass sich die Beschichtungen und Lackschichten ebenfalls verformen und mit dem Material fließen.

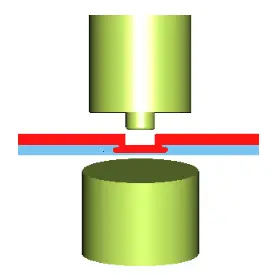

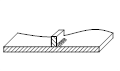

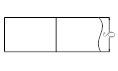

Das Material wird zu beiden Seiten und in die Platte auf der konkaven Formseite gepresst, wodurch eine TOX-Verbindungsstelle entsteht, wie in der Abbildung unten dargestellt:

2. Verbindungsmethode:

Das TOX-Nieten kann zur Verbindung von zwei oder mehreren Lagen von Blechen mit gleichen oder unterschiedlichen Materialien und Dicken verwendet werden.

Unter den gleichen Bedingungen beträgt die statische Verbindungsstärke eines TOX-Einzelpunkts 50%-70% von Punktschweißenund die Festigkeit der Doppelpunkte ist die gleiche wie beim Punktschweißen.

3. Verbindungsbereich der verschiedenen Nietpunkte: (Einheit mm)

| Nietdurchmesser | 12 | 10 | 8 | 6 | 5 | 4 | 3 |

| Bereich der Materialstärke für die Verbindung | 4~11 | 1.75~7 | 1.6~6.0 | 1.0~3.0 | 0.9~2.5 | 0.6~2.0 | 0.5~1.5 |

| Mindestabstand von der Kante zur Mitte des TOX-Nietes | 10 | 8 | 7 | 6 | 6 | 5 | 4 |

Hinweis: Der TOX-Nietdurchmesser steht in engem Zusammenhang mit der Festigkeit der Verbindung. Je größer der Durchmesser, desto stabiler die Verbindung.

4. Defekte der TOX-Nietung:

(1) Zur Positionierung sind Positioniervorrichtungen oder Formblöcke erforderlich.

(2) Die Mindestbreite des angeschlossenen Materials wird durch den Durchmesser der TOX-Form beeinflusst.

5. Vorteile von TOX Mold:

Es wird nicht nur in Spezialgeräten verwendet, sondern eignet sich auch für normale StanzpressenDaher ist sein Nietbereich viel größer als der von TOX geforderte.

Bei Plattenwerkstoffen mit Beschichtungen oder Lackschichten wird die Schutzschicht an der Verbindungsstelle nicht beschädigt, und die ursprünglichen Korrosionsschutzeigenschaften bleiben erhalten.

6. Schematisches Diagramm der TOX-Nietumformung:

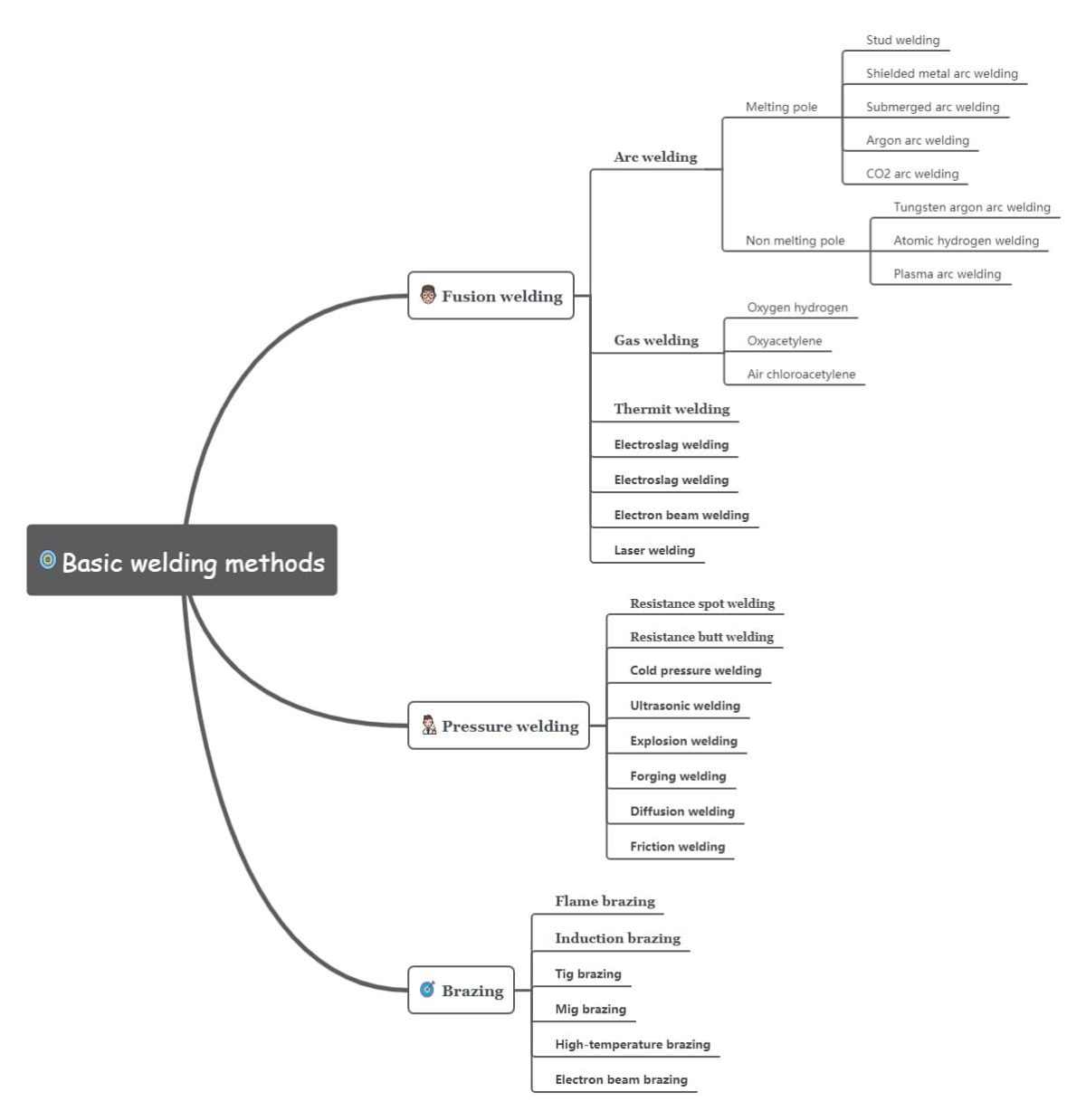

Die Essenz der Schweißverfahren besteht darin, durch geeignete physikalische und chemische Verfahren die Metallatome zweier getrennter Oberflächen in die Nähe des Gitterabstandes (0,3-0,5 nm) zu bringen und eine metallische Verbindung herzustellen, so dass die beiden Metalle zu einer Einheit verbunden werden und der Zweck des Schweißens erreicht wird.

Im Herstellungsprozess wird Wolfram-Inertgas Lichtbogenschweißen (WIG), Metall-Inertgas-Lichtbogenschweißen (MIG) und Punktschweißen sind die gängigsten Schweißverfahren. Es folgt eine kurze Einführung in diese drei Schweißverfahren:

A. Wolfram-Inertgas-Lichtbogenschweißen

WIG-Schweißen ist ein Schweißverfahren bei dem die Elektrode und die Lichtbogenzone sowie das geschmolzene Metall durch Argongas geschützt sind, das sie von der Luft isoliert.

Die Elektrode besteht aus Wolfram oder einem Stab aus einer Wolframlegierung und schmilzt während des Lichtbogens nicht, was zu einem stabilen Schweißprozess führt.

Wenn Heliumgas als Treibstoff verwendet wird Schutzgaswird es Helium-Lichtbogenschweißen genannt.

WIG-Schweißen ist in Branchen wie dem Flugzeugbau, der Atomenergie, der Chemietechnik und der Textilindustrie weit verbreitet.

Es eignet sich zum Schweißen von leicht oxidierenden Nichteisenmetallen und deren Legierungen, rostfreiem Stahl und hochwarmfesten Legierungen, Titan und Titanlegierungen sowie schwer schmelzbare reaktive Metalle wie Molybdän, Niob und Zirkonium.

Die Strombelastbarkeit von Wolframelektroden ist jedoch begrenzt, und die Lichtbogenleistung ist eingeschränkt, was zu einer geringen Schweißtiefe, niedrigen Schweißgeschwindigkeitund nur zum Schweißen von Werkstücken mit einer Dicke von weniger als 6 mm geeignet.

B. Metall-Schutzgas-Lichtbogenschweißen

MIG-Schweißen, auch bekannt als Gas Metallbogen Beim MAG-Schweißen wird ein Schweißdraht als Elektrode verwendet, und die Elektrode und die Lichtbogenzone werden durch ein Schutzgas wie Argon geschützt.

Wenn Ar-O2, Ar-CO2 oder Ar-CO2-O2 als Schutzgas verwendet wird, spricht man vom Metall-Aktivgas-Schweißen (MAG).

Mit dem MIG-Schweißen können fast alle Metalle geschweißt werden. Besonders geeignet ist es für das Schweißen von Aluminium und seinen Legierungen, Kupfer und seinen Legierungen, Edelstahl usw.

Da ein Schweißdraht als Elektrode verwendet wird, kann ein Strom mit hoher Dichte verwendet werden, was zu einer großen Schmelztiefe und einer schnellen Füllgeschwindigkeit führt.

Es eignet sich zum Schweißen dicker Aluminium- und Kupferbleche, und die Schweißverformung ist geringer als beim WIG-Schweißen.

Das MIG-Schweißen kann auch mit Gleichstrom betrieben werden und hat eine gute kathodische Zerstäubungswirkung beim Schweißen von Aluminium und seinen Legierungen.

Außerdem ist der dem Unterschalllichtbogen innewohnende Selbstregulierungseffekt beim MIG-Schweißen beim Schweißen von Aluminium und seinen Legierungen von größerer Bedeutung.

C. Punktschweißen

Das Punktschweißen ist ein Schweißverfahren, bei dem die Kontaktfläche und die Umgebung der Verbindung durch die Widerstandswärme geschmolzen werden, die durch den Kontakt zwischen den Elektroden und dem Werkstück entsteht, und dann zu einem Schweißpunkt erstarren.

Es kann für das gemischte Schweißen von Aluminium und Eisen, Aluminium und Kupfer, rostfreiem Stahl und Gusseisen verwendet werden, aber es ist schwieriger zu erkennen Aluminium schweißen und Aluminium.

D. Hartlöten

Hartlöten ist ein Verfahren zum Verbinden von zwei oder mehr Metallteilen unter Verwendung eines Zusatzmetalls mit einem niedrigeren Schmelzpunkt als der des Grundmetalls.

Der Schweißzusatz schmilzt und benetzt das Grundmetall durch Kapillarwirkung, so dass beim Erstarren eine feste Verbindung entsteht.

Das Hartlöten erfordert Erwärmung und Schutz, damit das geschmolzene Lot nicht mit der Luft in Berührung kommt.

Es gibt verschiedene Lötverfahren für unterschiedliche Wärmequellen und Schutzbedingungen, z. B. Flammlöten, Induktionslöten, Widerstandsofenlöten, Salzbadlöten usw.

Die vorhandenen Schweißgeräte lassen sich grob in drei Typen unterteilen: Punktschweißmaschinen, Handschweißgeräte (MIG & TIG) und Schweißroboter (MIG & TIG).

A. Punktschweißmaschine:

Feststehende Punktschweißmaschine vom Typ C:

Qilong 100KVA AC IC Synchronsteuerung Punktschweißmaschine

Panasonic 100KVA AC mikrocomputergesteuerte Punktschweißmaschine mit Sekundärstromkompensation (japanische Technologie, hergestellt von Panasonic Tangshan)

Die oben genannten Punktschweißmaschinen kann verzinkte Stahlbleche, kaltgewalzte Stahlbleche, rostfreie Stahlbleche, Pferdemaul-Eisen, warmgewalzte Stahlbleche mit einer Dicke von 0,3 mm bis 6 mm für Überlappungsverbindungen von zwei Blechen schweißen.

Hängende Punktschweißmaschine:

Quanxing Marke 48KVA hängende Punktschweißmaschine (hergestellt in Taiwan), kann Blechdicke Bereich von 0,2-3mm für Überlappung Verbindung von zwei Platten schweißen.

Punktschweißmaschine mit Kondensatorspeicher:

Pengyuwei 4500J Kondensator Speicher Typ Punktschweißmaschine, kann Aluminium und Aluminium schweißen Legierungsplatten mit einer Dicke von 0,4 mm bis 3,0 mm.

B. MIG-Handschweißgerät:

Es gibt OTC 350P DC Puls MIG Schweißmaschine und American Flymat MIG350A Schweißmaschine, die weichen Stahl mit einer Blechdicke von 0,8 mm oder mehr, und Aluminium und Aluminiumlegierungen mit einer Dicke von 2 mm oder mehr.

C. WIG-Handschweißgerät:

Hitachi HITACHI AC/DC Doppelimpuls-WIG-Schweißmaschine, die weichen Stahl mit einer Blechstärke von 0,4 mm oder mehr sowie Aluminium und Aluminiumlegierungen mit einer Stärke von 1,0 mm oder mehr schweißen kann.

D. MIG-Schweißroboter:

Es gibt schwedische ABB MIG-Schweißroboter und japanische MOTOMAN WF200 MIG-Schweißroboter der Firma YAKAWA, die verzinkte Stahlbleche, kaltgewalzte Stahlbleche, rostfreie Stahlbleche, Pferdemaul-Eisen und warmgewalzte Stahlbleche mit einer Dicke von 0,8 mm oder mehr schweißen können.

E. WIG-Schweißroboter:

Es gibt schwedische ABB WIG-Schweißroboter, die verzinkte Stahlbleche, kaltgewalzte Stahlbleche, rostfreie Stahlbleche, Pferdemaul-Eisen und warmgewalzte Stahlbleche mit einer Dicke von 0,4 mm oder mehr schweißen können.

Symbole für das Schweißen und Schweißverfahrenscodes sind genormte Symbole oder Codes, die auf Schweißkonstruktionszeichnungen verwendet werden, und stellen eine Art Ingenieursprache dar.

Die Codes für Schweißsymbole und Schweißverfahren in China sind in den nationalen Normen GB324-88 "Welding Symbol Representation Method" und GB5185-85 "Representation Codes of Welding and Allied Processes on Drawings" definiert.

Diese Normen stimmen grundsätzlich mit den internationalen Normen ISO2553-84 "Welding Symbol Representation Method" und ISO4063-78 "Representation of Welding and Allied Processes on Diagrams" überein.

Daher können sie austauschbar verwendet werden.

I. Symbole für das Schweißen

Die Norm GB324-88 "Welding Symbol Representation Method" legt fest, dass die Schweißsymbole sowohl für das Schmelzschweißen als auch für das Widerstandsschweißen.

Die Norm legt auch fest, dass zur Vereinfachung der Zeichnung in der Regel Schweißsymbole zur Darstellung von Schweißnähten auf der Zeichnung verwendet werden sollten, aber auch technische Zeichnungsmethoden können verwendet werden.

Die in der nationalen Norm festgelegten Schweißsymbole umfassen Grundsymbole, Zusatzsymbole und Symbole für die Schweißnahtgröße.

Schweißsymbole bestehen in der Regel aus Grundsymbolen und Bezugslinien, und je nach Bedarf können zusätzliche Symbole, Symbole für die Schweißnahtgröße und andere Symbole hinzugefügt werden.

Grundsymbole stellen die Querschnittsform der Schweißnaht dar. Die 13 in der Norm GB324-88 festgelegten Grundsymbole sind in Tabelle 1-3 aufgeführt.

Schweißzusatzsymbole stellen Oberflächenmerkmale der Schweißnaht dar. Die drei in der Norm GB324-88 festgelegten Zusatzsymbole sind in Tabelle 1-4 aufgeführt.

Schweißzusatzsymbole werden verwendet, um bestimmte Merkmale der Schweißnaht zu ergänzen. Die in der Norm GB324-88 festgelegten Zusatzsymbole sind in Tabelle 1-5 aufgeführt.

Schweißnahtgrößensymbole stellen die charakteristischen Abmessungen der Nut und der Schweißnaht dar. Die 16 in der Norm GB324-88 festgelegten Größensymbole sind in Tabelle 1-6 aufgeführt.

Tabelle 1-3: Grundlegende Schweißsymbole.

| Seriennummer | Name | Schematische Darstellung | Symbol |

| 1 | Schweißnaht (vollständige Verschmelzung des Randes) |  | |

| 2 | I-förmige Schweißnaht |  |  |

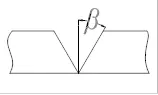

| 3 | V-förmige Schweißnaht |  | |

| 4 | Einseitige V-förmige Schweißnaht |  | |

| 5 | V-förmige Schweißnaht mit stumpfer Kante |  | |

| 6 | Einseitige V-förmige Schweißnaht mit stumpfer Kante |  |  |

| 7 | U-förmige Schweißnaht mit stumpfer Kante |  | |

| 8 | J-förmige Schweißnaht mit stumpfer Kante |  | |

| 9 | Schweißnaht |  | |

| 10 | Ecke schweißen |  | |

| 11 | Bolzenschweißung oder Schlitzschweißung |  | |

| 12 | Schweißpunkt |  | |

| 13 | Stumpfes Schweißen |  | |

Tabelle 1-4: Schweißhilfsmittel-Symbole

| Seriennummer | Name | schematische Darstellung | Symbol | Anleitung |

| 1 | Flaches Symbol |  | Bündige Schweißnahtoberfläche (im Allgemeinen durch Bearbeitung erreicht) | |

| 2 | Konkaves Symbol |  | Konkave Schweißfläche | |

| 3 | Konvexes Symbol |  | Konvexe Schweißfläche |

Tabelle 1-5: Ergänzende Symbole für das Schweißen

| Seriennummer | Name | schematische Darstellung | Symbol | Anleitung |

| 1 | Symbol für den hinteren Balken |  |  | Zur Kennzeichnung einer Schweißnaht mit einem Stützbalken an der Wurzel |

| 2 | Nahtschweißsymbol |  |  | Zur Kennzeichnung einer Schweißnaht an drei Seiten |

| 3 | Symbol für Rundnaht |  | Zur Kennzeichnung einer Schweißnaht um den Umfang eines Werkstücks | |

| 4 | Symbol vor Ort |  | Zur Kennzeichnung von Schweißarbeiten, die auf der Baustelle oder im Feld durchgeführt werden | |

| 5 | Schwanzsymbol" ist die Übersetzung für |  | Zur Kennzeichnung von Schweißverfahren usw. können Sie sich auf den Inhalt von GB5185 beziehen. |

Tabelle 1-6: Symbole für Schweißmaße

| Seriennummer | Name | schematische Darstellung | Seriennummer | Name | schematische Darstellung |

| d | Dicke des Werkstücks |  | aa | Fasenwinkel |  |

| b | Wurzelspalte |  | l | Weld length" ist die Übersetzung für |  |

| p | Stumpfe Kante |  | n | Nummer des Schweißsegments |  |

| c | Breite der Schweißnaht |  | e | Schweißnahtabstände |  |

| d | Durchmesser der Fusion |  | K | Größe der Schweißnaht |  |

| S | Effektive Dicke der Kehle |  | H | Tiefe der Rille |  |

| N | Mengensymbol für identische Schweißnähte |  | h | Höhe der Bewehrung |  |

| R | Wurzelradius |  | b | Fasenwinkel der Rillenfläche |  |

2. Codes für Schweißverfahren

Um die Kennzeichnung und Beschreibung von Schweißverfahren zu vereinfachen, können die verschiedenen Schweißverfahren wie Metallschweißen und _-Schweißen durch arabische Ziffern dargestellt werden, die in der nationalen Norm GB5185-85 festgelegt sind.

In Tabelle 1-7 sind die Codes der in der nationalen Norm GB5185-85 aufgeführten, häufig verwendeten Schweißverfahren aufgeführt.

Tabelle 1-7: Codes für häufig verwendete Schweißverfahren.

| Namen der Schweißverfahren | Codes für Schweißverfahren | Namen der Schweißverfahren | Codes für Schweißverfahren |

| Lichtbogenschweißen | 1 | Pressschweißen | 4 |

| Metall-Schutzgasschweißen (SMAW) | 111 | Reibschweißen | 42 |

| Unterpulverschweißen (SAW) | 12 | Diffusionsschweißen | 45 |

| Gas Wolfram-Lichtbogenschweißen (GTAW) mit Schutzgas, auch bekannt als Wolfram-Inertgas-Schweißen (WIG) | 131 | Andere Schweißverfahren | 7 |

| Metall-Lichtbogenschweißen (GMAW) mit Schutzgas, auch bekannt als Metall-Inertgas-Schweißen (MIG) | 135 | Elektroschlackeschweißen (ESW) | 72 |

| Metall-Lichtbogenschweißen (GMAW) mit Schutzgas, auch bekannt als Metall-Aktivgas-Schweißen (MAG) | 141 | Elektrogasschweißen (EGW) | 73 |

| Plasmabogen Schweißen (PAW) | 15 | Laserschweißen | 751 |

| Widerstandsschweißen | 2 | Elektronenstrahlschweißen | 76 |

| Punktschweißen | 21 | Bolzenschweißen | 78 |

| Nahtschweißen | 22 | Hartlöten | |

| Abbrennstumpfschweißen | 24 | Hartlöten | 9 |

| Widerstandsstumpfschweißen | 25 | Weichlöten | 91 |

| Gasschweißen | 3 | Hartlöten. | 94 |

| Autogenes Schweißen. | 311 | – | – |

3. Platzierung von Schweißsymbolen auf Zeichnungen

3.1 Grundlegende Anforderungen:

Die vollständige Methode zur Darstellung von Schweißnähten auf Zeichnungen umfasst nicht nur die Grund-, Hilfs- und Zusatzsymbole, sondern auch Bezugslinien, einige Maßsymbole und Daten.

Schweißsymbole und Schweißverfahrenscodes müssen durch Referenzlinien und entsprechende Spezifikationen genau dargestellt werden.

Referenzlinien bestehen im Allgemeinen aus zwei Teilen: einer Pfeillinie mit einer Pfeilspitze und zwei Grundlinien (eine durchgezogene und eine gestrichelte Linie).

3.2 Beziehung zwischen Pfeil und Gelenk:

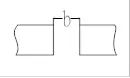

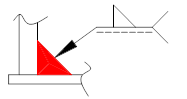

Die folgende Abbildung zeigt ein Beispiel für die Bedeutung der Pfeilseite und der Nicht-Pfeilseite einer Verbindung:

Die Position der Pfeil-Linien:

In der Regel gibt es keine besonderen Anforderungen an die Position der Pfeillinien in Bezug auf die Schweißnähte, aber bei der Kennzeichnung von V-, Einzel-V- und J-förmigen Schweißnähten sollte die Pfeillinie auf die Seite des Werkstücks mit der Nut zeigen. Falls erforderlich, kann die Pfeillinie einmal gebogen werden.

3.4 Position der Baseline:

Die gestrichelte Linie der Grundlinie kann auf der oberen oder unteren Seite der durchgezogenen Linie der Grundlinie gezeichnet werden. Die Grundlinie sollte im Allgemeinen parallel zur Unterkante der Zeichnung verlaufen, kann aber unter besonderen Bedingungen auch senkrecht zur Unterkante verlaufen.

3.5 Position der Grundsymbole im Verhältnis zur Grundlinie:

Befinden sich die Schweißnaht und die Pfeillinie auf der gleichen Seite der Verbindung, sollte das Grundsymbol der Schweißnaht auf der Seite der durchgezogenen Linie angebracht werden.

Ein Beispiel hierfür ist die folgende Abbildung:

Befindet sich die Schweißnaht auf der nicht geraden Seite der Verbindung, sollte das Grundsymbol der Schweißnaht auf der gestrichelten Seite der Grundlinie angebracht werden.

Bei der Markierung von symmetrischen Schweißnähten und doppelseitigen Schweißnähten ist es nicht notwendig, gestrichelte Linien hinzuzufügen.

4. Schweißnahtgrößensymbole und ihre Beschriftungspositionen:

4.1 Die Grundsätze für die Kennzeichnung von Schweißnahtsymbolen und -daten sind in der folgenden Abbildung dargestellt:

Die Größe des Querschnitts der Schweißnaht ist auf der linken Seite des Grundsymbols angegeben.

Die Größe in Längsrichtung der Schweißnaht ist auf der rechten Seite des Grundsymbols angegeben.

Größen wie Rillenwinkel, Rillenflächenwinkel und Wurzelspalt sind auf der Ober- oder Unterseite des Grundsymbols angegeben.

Das Symbol für die Anzahl der identischen Schweißnähte ist am Ende angebracht.

Wenn es viele schwer zu unterscheidende Größenangaben gibt, kann das entsprechende Größensymbol den Angaben vorangestellt werden.

Die oben genannten Grundsätze bleiben unverändert, wenn sich die Pfeilrichtung ändert.

4.2 Erläuterung der Maßsymbole:

Die Maße, die die Lage der Schweißnaht bestimmen, sind nicht im Schweißsymbol angegeben, sondern auf dem Muster markiert.

Wenn auf der rechten Seite des Basissymbols keine Anmerkungen oder Erklärungen zu finden sind, bedeutet dies, dass die Schweißnaht über die gesamte Länge des Werkstücks durchgehend ist.

Wenn auf der linken Seite des Basissymbols keine Anmerkung oder Erklärung steht, bedeutet dies, dass die Stumpfnaht vollständig durchgeschweißt sein muss.

Bei Stecknähten und Schlitznähten mit abgeschrägten Kanten sollte die Abmessung des Lochbodens angegeben werden.

1. Die Zeichnung verstehen:

Wenn die Mitarbeiter der Prozessentwicklung die Zeichnung erhalten, müssen sie zunächst die Struktur des Werkstücks verstehen.

Verstehen Sie auf dieser Grundlage den vom Kunden geforderten Schweißinhalt, einschließlich der Schweißstelle, der zu verwendenden Schweißmethode, ob Polieren erforderlich ist und andere spezielle Anforderungen.

Es ist sehr wichtig, die Absicht des Kunden zu verstehen, denn sie bestimmt den Prozessablauf, den wir später annehmen.

2. Bestimmung der Schweißmethode:

In der Regel sind auf der Zeichnung des Kunden die Schweißmethode und die Anforderungen bereits deutlich angegeben: ob gelötet oder punktgeschweißt werden soll, wie lang die Schweißnaht sein soll, wie groß der Querschnitt ist usw.

In einigen Fällen, z. B. wenn wir der Meinung sind, dass ein Wechsel vom Löten zum Punktschweißen besser wäre, können wir den Wechsel des Schweißverfahrens mit dem Kunden abstimmen.

3. Bestimmung der Schweissnaht:

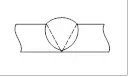

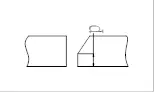

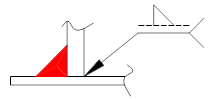

Die häufigste Schweißverbindung entsteht, wenn sich die beiden Seiten des Werkstücks beim Selbstschweißen vertikal schneiden. Wie in Abbildung 1 unten dargestellt:

Beachten Sie, dass die Kunden in den meisten Fällen nicht bedacht haben Schweißbarkeitund die Verbindung entspricht nicht unbedingt den tatsächlichen Schweißanforderungen.

Daher sind in der Regel Anpassungen beim Schweißen erforderlich, z. B. bei rechtwinkligen 90-Grad-Verbindungen.

Wie in den Abbildungen 2 und 3 dargestellt, eignet sich Abbildung 2 am besten für das WIG-Schweißen von dünnen Materialien (weniger als 2,0), während Abbildung 3 für das MIG-Schweißen von dicken Materialien geeignet ist.

Die Form der Kantenumhüllung kann anhand der tatsächlichen Situation bestimmt werden, wobei im Allgemeinen die Biegewinkelund es ist am besten, die lange Seite zum Umwickeln der kurzen Seite zu verwenden.

4. Positionierung beim Schweißen:

Beim Schweißen von zwei oder mehr Werkstücken ist eine Beziehung erforderlich, mit der die Position der anderen Werkstücke bestimmt werden kann, was das Problem der Positionierung darstellt.

Je nachdem, ob das Werkstück selbst eine Positionierungsstruktur hat, kann es in Selbstpositionierung und Vorrichtungspositionierung unterteilt werden.

Im Folgenden werden diese beiden Arten der Positionierung getrennt beschrieben:

(1) Selbstpositionierung:

Ein bestimmter Vorsprung oder eine bestimmte Stufe wird an einem Werkstück angebracht, und die entsprechende Aussparung oder das entsprechende Loch wird an dem anderen Werkstück angebracht, um die Positionierung zwischen den Werkstücken zu realisieren.

Gegenwärtig werden zwei Arten am häufigsten verwendet: die Positionierung mit halber Schere und konkaver Grube und die Positionierung mit Zapfen und quadratischer Nut.

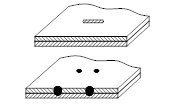

Die folgende Abbildung zeigt die typische Struktur der halbscherenförmigen - konkaven Grubenpositionierung.

In Fällen, in denen die Anforderungen nicht hoch sind (z. B. wenn die geschweißte Oberfläche des Werkstücks nicht sichtbar ist), kann die konkave Vertiefung zu einem Durchgangsloch verarbeitet werden, aber es ist strengstens verboten, ein Durchgangsloch herzustellen, wenn das Werkstück nach außen hin offen ist.

Eine weitere alternative Struktur dieser Methode besteht darin, die kreisförmige Halbschere und die konkave Grube in ein Rechteck zu verwandeln, was jedoch nicht empfohlen wird.

Die Bearbeitung von Halbscheren und konkaven Gruben erfolgt im Allgemeinen in NCT. Beide Arten der Halbschere, ob nach oben oder nach unten, sind mit Werkzeugen versehen.

Es gibt keine speziellen Werkzeuge für konkave Gruben an der Vorderseite, aber sie können mit Hilfe von Kombinationswerkzeugen bearbeitet werden.

Es gibt ein spezielles Werkzeug für umgekehrt konkave Gruben mit einem Durchmesser von 3,1, aber es gibt derzeit kein Werkzeug für umgekehrt konkave Gruben mit einem Durchmesser von 2,4, und sie können nicht bearbeitet werden.

Die Methode der Positionierung mit halber Scherung und konkaver Grube hat gewisse Einschränkungen: Aufgrund der Verwendung der Struktur mit halber Scherung ist der Effekt der halben Scherung nicht ideal für dicke Bleche (über T2.0), und der hervorstehende Teil der halben Scherung ist bogenförmig und kann nicht als Begrenzungsfunktion dienen.

Und da die konkave Vertiefung durch gewaltsames Zusammendrücken des Materials entsteht, kann sie nur bei relativ weichen Materialien (wie AL, CRS, GI usw.) angewandt werden; bei härteren Materialien (wie SPHC, SUS usw.) ist dies unmöglich zu erreichen.

Zusammenfassend lässt sich sagen, dass diese Methode für Materialien mit einem Bereich von 2,0 mm oder weniger von GI, CRS und AL geeignet ist. Feinblech.

Die Positionierung von Zapfen und Vierkantnut ist in der nachstehenden Abbildung dargestellt:

Bei dieser Art von Positionierungsverfahren müssen zunächst die Spezifikationen der Positionierungsrille festgelegt werden.

Wenn NCT-Schneiden verwendet wird, ist es am besten zu berücksichtigen, dass das quadratische Loch in einem Durchgang mit NCT-Werkzeugen bearbeitet werden kann.

Wenn Laserschneiden verwendet wird, kann die Größe anhand der tatsächlichen Situation bestimmt werden. Im Allgemeinen kann das Langloch 0,1 mm größer sein als der Zapfen, und der überstehende Teil des Zapfens darf die Dicke der Platte an der Positionierungsnut nicht überschreiten.

Der Schlitz muss nicht unbedingt ein rechteckiges Loch sein (geschlossener Typ), sondern kann je nach Situation auch als offener Typ ausgeführt werden.

(2) Anwendungsbereich von zwei Selbstpositionierungsmethoden:

Vergleicht man die beiden oben genannten Positionierungsmethoden, so stellt man fest, dass die Positionierungsmethode mit halber Schere und konkaver Grube besser ist, wenn die Schweißflächen der beiden Werkstücke parallel zueinander sind.

Wenn die Schweißflächen zweier Werkstücke rechtwinklig zueinander stehen, ist das Zapfen-Vierkant-Nut-Positionierungsverfahren besser geeignet.

(3) Positionierung der Vorrichtungen:

Wenn die Selbstpositionierung die Anforderungen der Zeichnung nicht erfüllen kann oder hohe Anforderungen an die Positionierung gestellt werden, kann eine spezielle Spannen und die Zusammenarbeit mit den zuständigen Abteilungen (z. B. Forschung und Entwicklung im Bereich der Automatisierungstechnik) ist erforderlich.

5. Prozessanforderungen für das Punktschweißen:

(1) Gesamtdicke des Punktschweißens:

Die Gesamtdicke des Punktschweißens darf 8 mm nicht überschreiten, und die Größe des Schweißpunktes beträgt im Allgemeinen 2T+3 (2T entspricht der Dicke der beiden geschweißten Teile).

Da die obere Elektrode hohl ist und durch Kühlwasser gekühlt wird, kann die Elektrode nicht unbegrenzt verkleinert werden, und der Mindestdurchmesser beträgt im Allgemeinen 3-4 mm.

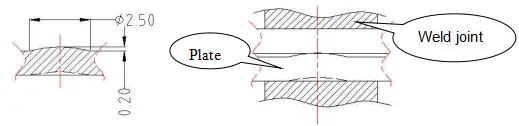

(2) Stanzen und Entgraten von Schweißpunkten:

Das Werkstück muss beim Punktschweißen auf einer der sich berührenden Flächen Schweißpunkte stanzen und entgraten, um die Schweißfestigkeit.

Normalerweise beträgt die Größe des Grats Φ1,5-2,5 mm und die Höhe etwa 0,3 mm. Die Bearbeitung einiger kleiner Vorsprünge an einem der zu schweißenden Werkstücke kann den Schweißprozess verbessern.

Wenn der Schweißkopf während des Schweißvorgangs auf den Vorsprung drückt und Strom angelegt wird, schmilzt der kleine Vorsprung, wodurch die Verbindung fester und zuverlässiger wird (siehe Abbildung).

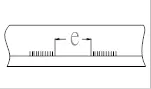

(3) Abstand zwischen zwei Schweißnähten:

Mit zunehmender Dicke des geschweißten Werkstücks vergrößert sich auch der Abstand zwischen den beiden Schweißnähten.

Ist der Abstand zu gering, kann das Werkstück überhitzen und sich verformen, ist er zu groß, kann die Festigkeit der Verbindung unzureichend sein und es können Risse zwischen den beiden Werkstücken entstehen.

Im Allgemeinen sollte der Abstand zwischen zwei Schweißnähten 35 mm nicht überschreiten (bei Materialien unter 2 mm).

(4) Spalt zwischen geschweißten Werkstücken:

Vor dem Punktschweißen sollte der Spalt zwischen den beiden Werkstücken im Allgemeinen nicht mehr als 0,8 mm betragen.

Wenn das Werkstück gebogen und dann punktgeschweißt wird, sind die Position und die Höhe der Schweißnähte sehr wichtig.

Wenn sie nicht richtig platziert sind, kann die Punktschweißung falsch ausgerichtet oder deformiert werden, was zu größeren Fehlern führt.

(5) Oberflächenschäden durch Punktschweißen:

An der Punktschweißstelle bilden sich leicht Grate, die poliert und rostfrei gemacht werden müssen.

Falls erforderlich, kann der Punktschweißbereich mit Silberfarbe gestrichen werden. Wenn der Punktschweißbereich lackiert werden muss, muss er vor dem Lackieren poliert werden.

(6) Punktschweißen von verzinkten Stahlblechen:

Zu den verzinkten Stahlblechen gehören hauptsächlich verzinkte Bleche, bleibeschichtete Bleche, aluminiumbeschichtete Bleche und verzinnte Bleche usw.

In der Produktion ist das Punktschweißen von verzinkten Stahlblechen und verzinkten Teilen häufig anzutreffen.

Die Dicke der Zinkschicht liegt im Allgemeinen unter 20 um.

Im Vergleich zum Punktschweißen gewöhnlicher Stahlbleche verringert die Zinkschicht nicht nur die Stromdichte im Schweißbereich, sondern macht auch die Verteilung des Stromfelds instabil.

Eine Erhöhung des Stroms fördert auch die Bildung einer Cu-Zn-Legierung an der Arbeitsfläche der Elektrode, was den Verschleiß der Elektrode und die Beschädigung der Beschichtung beschleunigt.

Gleichzeitig verursacht der niedrig schmelzende Zinküberzug Risse und Poren während des Kristallisationsprozesses der Fusionszone.

Daher ist der für das Punktschweißen geeignete Spezifikationsbereich für verzinkte Stahlbleche eng, und die Verbindungsfestigkeit schwankt stark, was zu schlechter Schweißbarkeit führt.

(7) Bereich der Interferenzverarbeitung beim Punktschweißen:

Es folgt eine schematische Darstellung des Punktschweißens mit einer Schweißmaschine, wobei die Daten den Verarbeitungsbereich angeben, der von der Punktschweißgruppe am 16. Oktober 2000 bereitgestellt wurde.

1. Definition

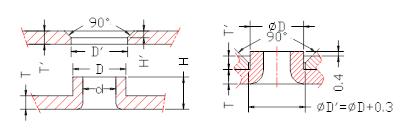

Das Stanznieten ist ein Verfahren, bei dem zwei Teile, eines mit einem gestanzten Loch und das andere mit einem versenkten Loch, mit Hilfe eines Nietstempels zu einer untrennbaren Verbindung zusammengefügt werden.

Vorteile: Das Stanzen und Senken bietet eine inhärente Positionierung der beiden Teile. Lochstrangpressnieten führt zu einer hohen Verbindungsfestigkeit und hoher Effizienz durch den Einsatz von Spezialwerkzeugen.

Datenblatt Senkkopfnietverbindung

| Positionsnummer Seriennummer | MaterialstärkeT(mm) | SenkungshöheH(mm) | Außendurchmesser des Senkers D(mm) | |||||||||||

| 3.0 | 3.8 | 4.0 | 4.8 | 5.0 | 6.0 | |||||||||

| Entsprechend dem Senkungsinnendurchmesser d und dem vorgestanzten Loch d0 | ||||||||||||||

| d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | d | d0 | |||

| 1 | 0.5 | 1.2 | 2.4 | 1.5 | 3.2 | 2.4 | 3.4 | 2.6 | 4.2 | 3.4 | / | / | / | / |

| 2 | 0.8 | 2.0 | 2.3 | 0.7 | 3.1 | 1.8 | 3.3 | 2.1 | 4.1 | 2.9 | 4.3 | 3.2 | / | / |

| 3 | 1.0 | 2.4 | / | / | / | / | 3.2 | 1.8 | 4.0 | 2.7 | 4.2 | 2.9 | 5.2 | 4.0 |

| 4 | 1.2 | 2.7 | / | / | / | / | 3.0 | 1.2 | 3.8 | 2.3 | 4.0 | 2.5 | 5.0 | 3.6 |

| 5 | 1.5 | 3.2 | / | / | / | / | 2.8 | 1.0 | 3.6 | 1.7 | 3.8 | 2.0 | 4.8 | 3.2 |

Hinweis: Das allgemeine Prinzip des Senknietens ist H=T+T'+(0.3~0.4), D=D'-0.3, und D-d=0.8T. Wenn T≧0,8mm, ist die Dicke der Senkwand 0,4T. Wenn T<0,8mm ist, beträgt die Dicke der Senkungswand normalerweise 0,3mm. H' wird üblicherweise mit 0,46±0,12 angenommen.

1. Klassifizierung:

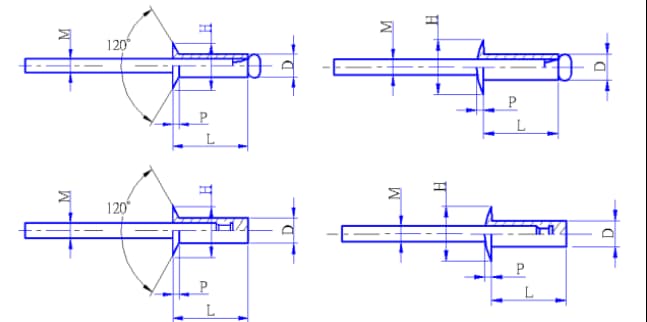

Es gibt zwei Arten von Zugnieten: Flachkopfnieten und Rundkopfnieten (auch als Schirmkopfnieten bezeichnet).

Bei Flachkopf-Ziehnieten muss die Seite, die mit dem Nietkopf in Berührung kommt, eine Senkbohrung aufweisen. Bei Rundkopf-Ziehnieten ist die Kontaktfläche flach.

2. Definition:

Ziehen des Nietdorns mit einer Nietpistole durch die beiden Teile mit Durchgangslöchern, bis er bricht, wodurch sich die äußere Hülse des Niets ausdehnt und zu einer unlösbaren Verbindung wird.

3. Parameter der Zugnietverbindung:

| Kategorie der Nieten. | Der Nenndurchmesser des Nietes D | Der Durchmesser des Lochs für die Vernietung von Stahlplatten D1 | LängeL | M | Kopfdurchmesser H | Kopfhöhe P | Die Dicke der Stahlplatte für Nieten | Bruchfestigkeit (N) | |||

| Schirmblatt | Flacher Kopf | Senkkopf | Flachkopf mit Scherfestigkeit | Scherfestigkeit | Widerstandsfähigkeit gegen Zugbelastung | ||||||

| Aluminium-Blindniet | 2.4 | 2.5 | 5.7 7.3 8.9 | 1.42 | 4.8 | 0.7 | 0.8 | 1.0~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 490 | 735 |

| 3.0 | 3.1 | 6.3 8.0 9.8 | 1.83 | 6.0 | 0.9 | 1.0 | 1.0~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 735 | 1180 | |

| 3.2 | 3.3 | 6.3 8.0 9.8 | 1.83 | 6.4 | 0.9 | 1.1 | 1.6~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 930 | 1420 | |

| 4.0 | 4.1 | 6.9 8.6 10.4 | 2.28 | 8.0 | 1.2 | 1.4 | 1.2~3.2 3.2~4.8 4.8~6.4 | 1.6~3.2 3.2~4.8 4.8~6.4 | 1470 | 2210 | |

| Aluminium-Zugniet | 4.8 | 4.9 | 7.5 9.3 11.1 | 2.64 | 9.6 | 1.4 | 1.6 | 1.6~3.2 3.2~4.8 4.8~6.4 | 2.3~3.2 3.2~4.8 4.8~6.4 | 2260 | 3240 |

| Stahlzugniet | 3.2 | 3.3 | 6.4 9.5 | 1.93 | 9.5 | 1.0 | 1.0~3.2 3.2~6.4 | 1270 | 1770 | ||

| 4.0 | 4.1 | 10.2 | 2.41 | 11.9 | 1.25 | 3.2~6.4 | 2060 | 2940 | |||

| 4.8 | 4.9 | 10.8 | 2.90 | 15.9 | 1.9 | 3.2~6.4 | 2750 | 3920 | |||

Anmerkung: Der Durchmesser des Durchgangslochs für den Niet im Bauteil ist in der Regel 0,2~0,3mm größer als der Nenndurchmesser D des Niets. Der Abstand von der Mitte des Nietlochs zur Kante sollte mehr als das 2-fache der Größe des Nietlochs betragen, um die beste Nietfestigkeit zu erreichen. Wenn der Abstand zu klein ist, wird die Festigkeit stark reduziert.

4. Diagramm der Nietformen:

Anmerkung:

(1) Flachkopf-Ziehnieten werden hauptsächlich für Oberflächen mit strengen Anforderungen verwendet, bei denen keine vorstehenden Befestigungselemente verbunden werden dürfen. Der Flachkopf des Zugniets wird in eine Senkbohrung am Befestigungselement eingebettet, so dass der Kopf nicht über die Oberfläche hinausragt.

(2) Die Farbe des Zugniets kann durch Schwärzen oder andere Behandlungen an das zu montierende Werkstück angepasst werden, um die Anforderungen des Kunden zu erfüllen. Zum Beispiel kann der Kopf des Zugniets lackiert werden, um das Nieten auf lackierten Werkstücken zu ermöglichen.

5. Für den am häufigsten verwendeten Zugniet, 3B010-01

Es handelt sich um den oben erwähnten Flachkopf-Ziehniet mit offenem Ende. Der Außendurchmesser D der Niete beträgt 0,125 Zoll, das sind 3,175 mm. Die entsprechende Senkbohrung ist Φ6,5XΦ3,5X120°, und die dazu passende Durchgangsbohrung ist Φ3,4.