Haben Sie sich schon einmal gefragt, wie alltägliche Metallgegenstände ihr poliertes Finish oder ihre rostfreie Oberfläche erhalten? Dieser Artikel befasst sich mit der komplizierten Welt der Oberflächenbehandlung in der Blechverarbeitung. Vom Ziehen und Strahlen bis hin zu verschiedenen Beschichtungsverfahren werden die Techniken erläutert, die rohes Metall in haltbare, ästhetisch ansprechende Produkte verwandeln. Sie erhalten Einblicke in die Verfahren und ihre Anwendungen und lernen so die verborgene Handwerkskunst hinter den Metallarbeiten zu schätzen.

Unter Oberflächenbehandlung versteht man die Anwendung physikalischer oder chemischer Verfahren zur Veränderung des Oberflächenzustands eines Werkstücks durch Entfernen oder Hinzufügen bestimmter Stoffe, um die gewünschten Oberflächeneigenschaften zu erzielen, wie z. B. Entfettung, Rostschutz, Dekoration, Oxidationsbeständigkeit usw.

1. Definition:

Das Ziehen ist ein Schleifverfahren, bei dem Schleifbänder eingesetzt werden, um Defekte auf der Metalloberfläche zu entfernen und eine dekorative Oberfläche mit einer gewissen Rauheit und gleichmäßiger Textur zu schaffen.

2. Arbeitsweise:

Siehe die nachstehende Abbildung:

Aus dem obigen Diagramm ist ersichtlich, dass, wenn der Arbeitstisch das Werkstück bewegt (mit einer Geschwindigkeit von V1), das Schleifpapier ebenfalls mit einer bestimmten Geschwindigkeit (V2) rotiert, aber die Geschwindigkeiten von V1 und V2 sind nicht gleich und es gibt einen gewissen Geschwindigkeitsunterschied. Der Abstand zwischen dem Schleifpapier und dem Arbeitstisch wurde im Voraus eingestellt.

Wenn das Werkstück zwischen den Arbeitstisch und das Schleifpapier geschickt wird, erzeugen das Schleifpapier und das Werkstück eine relative Bewegung, und das Werkstück wird mit einer Textur entlang der Bewegungsrichtung herausgezogen.

3. Bearbeitungsbereichsparameter:

Die maximale effektive Ziehbreite der Ziehmaschine (bezogen auf die vertikale Größe senkrecht zur Ziehrichtung) beträgt 850 mm.

Die Mindestaußenmaße in Ziehrichtung sollten größer als 235 mm sein. Wenn die Länge nicht ausreicht, ist eine Ziehvorrichtung erforderlich.

Die Vorgabe für die Verwendung der Vorrichtung besteht darin, zwei Lagen von Blechen miteinander zu verschweißen, wobei die untere Lage eine 2,0 mm dicke flache Platte und die obere Lage eine Vorrichtung mit einer Materialhülse ist, die Blechdicke jedoch etwas geringer ist als die Dicke des benötigten Ziehmaterials.

Die Mindestmaterialstärke für die Ziehmaschine beträgt 0,5 mm.

4. Verarbeitungseigenschaften:

Schleifpapier hat verschiedene Arten und Spezifikationen, und seine wichtigsten Parameter Index ist die Anzahl der Schleifkörner pro Quadratzoll enthalten, wie 180#, 220# Schleifpapier.

Je größer der Wert, desto mehr Schleifkörner pro Flächeneinheit und desto feiner und flacher die resultierende Textur.

Umgekehrt gilt: Je kleiner der Schleifpapiertyp, desto gröber die Schleifkörner und desto tiefer die resultierende Textur.

Daher muss der Schleifpapiertyp auf der technischen Zeichnung angegeben werden. Wenn es keine besonderen Spezifikationen oder Anforderungen gibt, wird in der Regel das Schleifpapier 220# gewählt.

Die Zeichnung hat eine Richtung: Auf der technischen Zeichnung muss angegeben werden, ob es sich um eine gerade oder horizontale Zeichnung handelt (durch Doppelpfeile gekennzeichnet).

Die Ziehfläche des Ziehwerkstücks darf keine Vorsprünge aufweisen, sonst wird der Vorsprung abgeflacht.

Vorsprünge sind auf Nicht-Zeichenflächen erlaubt, aber die Voraussetzung ist, dass der Vorsprung während des Zeichnens vermieden werden kann oder eine Vorrichtung zum Auffüllen des Werkstücks verwendet wird.

Da es sich beim Ziehen auch um einen Schleifprozess handelt, bei dem Material von der Oberfläche des Werkstücks abgetragen wird, sollte der Ziehprozess im Allgemeinen Vorrang vor anderen Oberflächenbehandlungen haben, und Galvanisieren, Oxidieren, Lackieren und andere Behandlungen können nach dem Ziehen durchgeführt werden.

1. Kugelstrahlen:

Beim Kugelstrahlen wird die Metalloberfläche mit kleinen und harten Kugeln, z. B. Metallkugeln, besprüht, wodurch die Oberfläche durch Verdichtung härter oder dekorativer wird.

2. Sandstrahlen:

Beim Sandstrahlen wird das Strahlmittel mit Druckluft oder einem hochtourig rotierenden Laufrad beschleunigt und auf die Oberfläche des Substrats gestrahlt, um Öl, Rost und Rückstände zu entfernen, so dass die Substratoberfläche sauber und aufgeraut ist.

Sie kann auch innere Spannungen auf der Oberfläche erzeugen, was zur Verbesserung der Ermüdungsfestigkeit.

2.1 Arten und Hauptbestandteile von Schleifkörpern:

| Kategorie | Abgeschreckter Stahlsand | Reine Tonerde | Carborundum | Standard-Sand |

| Hauptkomponenten | Fe | Al2O3 | Eisenquarz | Quarz |

Hinweis: Tragen Sie eine Antihaftbeschichtung auf die nicht gespritzten Bereiche auf, um das Entfernen der Beschichtung nach dem Sprühen zu erleichtern.

2.2 Vorsichtsmaßnahmen für das Sandstrahlverfahren:

Die Oberfläche muss vor dem Sandstrahlen sauber, ölfrei und trocken sein, damit die Sandpartikel nicht verunreinigt werden.

Beim Sandstrahlen kann es durch die Einwirkung des Hochdruckgases zu einer Verformung des Werkstücks kommen, weshalb eine stabile Halterung erforderlich ist.

Der starke Luftstrom sollte die Sandpartikel auf die zu behandelnde Oberfläche leiten, und die Hardwarekomponenten können einen gewissen Einfluss auf den Sandstrahleffekt haben.

Bei äußeren Kräften wie Biegen und Formen können sich die Sandpartikel des sandgestrahlten Werkstücks ablösen oder deutliche Druckstellen verursachen.

Es gibt viele Arten und Spezifikationen von Sandstrahlkörnern. Die Auswahl sollte auf der Grundlage der Anforderungen des Kunden sowie der Größe, Form und Härte der Teile erfolgen.

Der Inhalt dieses Abschnitts bezieht sich auf GB/T13911-92.

Daher kann es bei den Darstellungsmethoden im Vergleich zum Exportsegment einige Unterschiede geben, aber der Inhalt sollte im Wesentlichen gleich bleiben. Dieser Abschnitt enthält eine Menge fachlicher Inhalte.

Das Ziel des Autors ist es, den Lesern ein umfassenderes Verständnis der Metallbeschichtung und der chemischen Behandlung zu vermitteln.

Wenn man in Zukunft mit ähnlichen Problemen konfrontiert wird, kann man zumindest ein grundlegendes Verständnis für deren Prinzipien und Methoden erlangen.

Der Prozess der Abscheidung einer Schicht durch eine thermisch induzierte chemische Reaktion oder Dampfphasenreduktion auf dem Substrat.

Das Verfahren zur Abscheidung einer Beschichtung durch Verdampfung und anschließende Kondensation einer einzelnen Substanz oder Verbindung im Hochvakuum.

Das Verfahren zur Behandlung von Metallteilen mit einer Lösung, die ein Oxidationsmittel enthält, um einen dünnen passiven Schutzfilm auf der Oberfläche zu bilden.

Der Prozess der Bildung einer Oxidschicht auf der Metalloberfläche durch chemische Behandlung.

Das Verfahren, bei dem Metallteile als Anode in einem bestimmten Elektrolyten elektrolysiert werden, um eine funktionelle Oxidschicht (z. B. mit schützenden, dekorativen oder anderen Funktionen) auf der Oberfläche zu bilden.

Das Verfahren der katalytischen Reduktion von Metallionen in der Beschichtungslösung zur Bildung eines Metallüberzugs auf der Oberfläche eines aktivierten Substrats.

Der Prozess des Galvanisierens unter Einwirkung eines Lasers.

Verfahren, bei dem durch Anlegen von elektrischem Strom in sehr kurzer Zeit eine Lackschicht erzeugt wird.

Das Verfahren zur Bildung einer gleichmäßigen, dichten und gut haftenden Metall- oder Legierungsschicht auf der Oberfläche eines Teils durch Elektrolyse.

Verfahren zur Beschichtung einer Metalloberfläche mit feinem Metallpulver in Gegenwart geeigneter chemischer Reagenzien durch Beschuss der Oberfläche mit harten kleinen Kugeln.

Das Verfahren zur Abscheidung eines Metalldepots durch eine Ersatzreaktion, bei der ein Metall ein anderes Metall aus einer Lösung verdrängt. Zum Beispiel: Fe+Cu2+→Cu+Fe2+.

Das Verfahren der elektrolytischen Abscheidung von Metall auf einer Form zur Herstellung oder Nachbildung von Metallprodukten (wobei die Form und die Metallabscheidung getrennt werden können).

Das Verfahren der Galvanisierung durch Überlagerung eines Impulsstroms oder Wechselstroms mit einem Gleichstrom.

Das Verfahren, bei dem unter geeigneten Bedingungen eine galvanische Schicht mit glänzendem Aussehen direkt aus dem Galvanisierungsbecken gewonnen wird.

Das Verfahren der gemeinsamen Abscheidung von zwei oder mehr Metallen (einschließlich nichtmetallischer Elemente) unter der Einwirkung von elektrischem Strom.

Das Verfahren, bei dem nacheinander mehrere Metallschichten mit unterschiedlichen Eigenschaften oder Materialien auf ein und dasselbe Substrat aufgebracht werden.

Verfahren zur galvanischen Abscheidung einer dünnen Metallschicht mit hoher Stromdichte und kurzer Zeit in einer speziellen Lösung zur Verbesserung der Haftkraft zwischen der anschließend abgeschiedenen Überzugsschicht und dem Substrat.

Der Prozess der Reduktion von Metallionen in einer Lösung an einer Elektrode zur Bildung einer Metallphase durch Elektrolyse. Dazu gehören Galvanik, Galvanoformung, elektrolytische Raffination usw.

Verfahren zum selektiven Galvanisieren durch Bewegen einer Elektrode oder Bürste, die mit der Anode verbunden ist und den für die Galvanisierung erforderlichen Elektrolyten auf das als Kathode fungierende Werkstück bringen kann.

Der Prozess des Galvanisierens mit einer periodisch wechselnden Stromrichtung.

Die Oberflächenschicht, die die Metallverbindung enthält, die durch chemische oder elektrochemische Behandlung eines Metalls gebildet wird, wie z. B. eine Chromatschicht auf Zink oder Kadmium oder eine Oxidschicht auf Stahl.

Der Prozess der Galvanisierung unter Verwendung eines Gestells zum Aufhängen von Teilen.

Das Verfahren zur Herstellung einer zusammengesetzten Überzugsschicht durch gleichzeitige Abscheidung von Metallionen und unlöslichen nichtmetallischen oder anderen metallischen Teilchen, die gleichmäßig in der Lösung suspendiert sind, durch elektrochemische oder chemische Verfahren.

Das Verfahren der Galvanisierung unter Verwendung einer Impulsstromversorgung anstelle einer Gleichstromversorgung.

Das Verfahren, bei dem Stahlteile an der Luft erhitzt oder in eine oxidierende Lösung getaucht werden, so dass sich auf der Oberfläche eine meist blaue (schwarze) Oxidschicht bildet.

Das Verfahren der galvanischen Abscheidung bei extrem hoher Kathodenstromdichte unter Anwendung spezieller Maßnahmen zur Erzielung einer hohen Abscheidungsrate.

Das Verfahren zum Galvanisieren von Teilen in einem rotierenden Behälter

Das Verfahren der galvanischen Abscheidung einer Metallschicht auf Kunststoffteilen.

Das Verfahren zur Bildung eines schwer löslichen Phosphatschutzfilms auf der Oberfläche von Stahlteilen.

Von den oben genannten Verfahren werden am häufigsten die chemische Passivierung, die chemische Oxidation, das Eloxieren, die Galvanisierung und die Phosphatierung eingesetzt.

A: Definition

B: Methoden

Im Folgenden wird die in GB/T 13911-92 spezifizierte Darstellungsmethode für Metallbeschichtungen und chemische Behandlungen beschrieben. Sie gilt für die Darstellung der galvanischen Beschichtung, chemischen Beschichtung, chemischen Behandlung und elektrochemischen Behandlung von Metall- und Nichtmetallteilen.

Wenn es Anforderungen an die Metallbeschichtung und die chemische Behandlung gibt, die in dieser Norm nicht spezifiziert sind, ist es zulässig, Erklärungen in den entsprechenden technischen Dokumenten zu geben.

(1) Die Symbole für die Metallbeschichtung werden in der folgenden Reihenfolge dargestellt:

Substratmaterial / Beschichtungsverfahren - Name der Beschichtung - Dicke der Beschichtung - Eigenschaften der Beschichtung - Nachbehandlung

Wenn das Trägermaterial im Muster oder in den einschlägigen technischen Unterlagen ausdrücklich angegeben ist, kann es weggelassen werden.

Wenn die Beschichtungsschicht durch mehrere Beschichtungsmethoden gebildet wird, sollten, wenn die Beschichtungsmethode einer bestimmten Beschichtungsschicht sich von der ganz links angegebenen "Beschichtungsmethode" unterscheidet, das Symbol für die Beschichtungsmethode und das Trennzeichen "-" vor dem Namen der Beschichtungsschicht angegeben werden.

Wenn es keine spezifischen Anforderungen an die Eigenschaften der Überzugsschicht, die Dicke der Überzugsschicht oder die Nachbehandlung gibt, können diese weggelassen werden.

Beispiele:

Fe/Ep - Cu10Ni15bCr0.3mc

(Stahl, galvanisiert mit Kupfer von 10μm oder mehr, Glanznickel von 15μm oder mehr, Chrom mit Mikrorissen von 0,3μm oder mehr)

Fe/Ep - Zn7 - c2C

(Stahl, galvanisch verzinkt mit einer Schichtdicke von 7μm oder mehr, behandelt mit Regenbogenchromatierung der Güteklasse 2C)

Cu/Ep - Ni5bCr0.3r

(Kupfer, galvanisch beschichtet mit Glanznickel von 5μm oder mehr, gewöhnlichem Chrom von 0,3μm oder mehr)

Fe/Ep - Cu20Ap - Ni10Cr0.3cf

(Stahl, galvanisch mit Kupfer von 20μm oder mehr überzogen, chemisch mit Nickel von 10μm oder mehr überzogen, galvanisch mit rissfreiem Nickel von 0,3μm oder mehr überzogen)

PL/Ep - Cu10bNi15bCr0.3

(Kunststoff, galvanisch beschichtet mit Glanzkupfer von 10μm oder mehr, Glanznickel von 15μm oder mehr, gewöhnlichem Chrom von 0,3μm oder mehr. Gewöhnliches Chrom Symbol "r" entfällt)

(2) Die Symbole für die chemische Behandlung und die elektrochemische Behandlung werden in der folgenden Reihenfolge dargestellt:

Substratmaterial / Behandlungsmethode - Behandlungsname - Behandlungsmerkmale - Nachbehandlung (Farbe)

Wenn das Trägermaterial im Muster oder in den einschlägigen technischen Unterlagen ausdrücklich angegeben ist, kann es weggelassen werden.

Wenn es keine spezifischen Anforderungen an die Behandlungsmerkmale, die Nachbehandlung oder die Farbe für die chemische oder elektrochemische Behandlung gibt, können diese weggelassen werden.

Beispiele:

Al/Et - A - Cl(BK)

(Aluminium, elektrochemische Behandlung, Eloxierung, schwarze Farbe, keine besonderen Anforderungen an das Eloxierungsverfahren)

Cu/Ct - P

(Kupfer, chemische Behandlung, Passivierung)

Fe/Ct - MnPh

(Stahl, chemische Behandlung, Phosphatierung)

Al/Et - Ec

(Aluminium, elektrochemische Behandlung, elektrolytische Färbung)

(3) Symbole für die Darstellung:

Symbole für die Darstellung von Substraten:

Metallische Werkstoffe werden durch chemische Elementsymbole dargestellt; Legierungswerkstoffe werden durch die chemischen Elementsymbole ihrer Hauptbestandteile dargestellt; nichtmetallische Werkstoffe werden durch international anerkannte Abkürzungsbuchstaben dargestellt.

Die Darstellungssymbole für die gebräuchlichsten Substratmaterialien sind in der nachstehenden Tabelle aufgeführt.

| Eisen, Stahl | Fe |

| Kupfer und Kupferlegierungen | Cu |

| Aluminium und Aluminiumlegierungen | Al |

| Zink und Zinklegierungen | Zn |

| Magnesium und Magnesiumlegierungen | Mg |

| Titan und Titan-Legierungen | Ti |

| Kunststoff | PL |

| Silikatische Materialien (Keramik, Glas usw.) | CE |

| Sonstiges Nicht-Gold | NM |

Die Symbole für Beschichtungs- und Behandlungsmethoden sind in der nachstehenden Tabelle aufgeführt:

| Name der Methode | Englisch | Symbole |

| Galvanik | Galvanik | Ep |

| Chemische Beschichtung | autokatalytische Beschichtung | Ap |

| Elektrochemische Behandlung | elektrochemischeBehandlung | Und |

| Chemische Behandlung | Chemische Behandlung | Ct |

Symbol für die Darstellung der Beschichtungsschicht:

1. Der Name der Überzugsschicht wird durch das Symbol des chemischen Elements des Überzugs dargestellt.

2. Die Bezeichnung der Legierungsschicht wird durch die chemischen Elementsymbole und den Gehalt der Legierung, aus der sie besteht, ausgedrückt.

Die Legierungselemente sind mit einem Bindestrich "-" verbunden.

Der Legierungsgehalt ist die Obergrenze des Massenanteils, dargestellt durch arabische Ziffern, die hinter dem entsprechenden chemischen Elementsymbol in Klammern stehen.

Die Komponente mit dem höheren Gehalt steht an erster Stelle. Binäre Legierungen geben den Gehalt einer Elementkomponente an, ternäre Legierungen den Gehalt von zwei Elementkomponenten, und so weiter.

Es ist zulässig, den Inhalt des Legierungsbestandteils nicht zu kennzeichnen, wenn dies nicht notwendig oder unpraktisch ist.

Beispiel 1: Cu/Ep ‧ Sn(60)-Pb15 ‧ Fm

(Kupfermaterial, galvanisch beschichtet mit einer Sn-Pb-Legierung mit mehr als 60% Zinn und einer Dicke von 15μm oder mehr, Hotmelt)

Beispiel 2: Al/Ep ‧ Ni(80)-Co(20)-P3

(Aluminiummaterial, galvanisch beschichtet mit einer Ni-Co-P-Legierung mit über 80% Nickel, 20% Kobalt und einer Dicke von 3μm oder mehr)

Beispiel 3: Cu/Ep ‧ Au-Cu 1~3

(Kupfermaterial, galvanisch beschichtet mit Au-Cu-Legierung mit einer Dicke von 1-3μm)

3. Ist die Angabe des Reinheitsgrades einer bestimmten Metallschicht erforderlich, so kann der prozentuale Massenanteil in Klammern hinter dem Elementsymbol des betreffenden Metalls mit einer Dezimalstelle angegeben werden.

Beispiel: Ti/Ep ‧ Au(99,9)3

(Titanmaterial, galvanisch vergoldet mit einem Reinheitsgrad von über 99,9% und einer Dicke von 3μm oder mehr)

4. Bei Mehrlagenbeschichtungen sind die Bezeichnung, die Dicke und die Merkmale der einzelnen Lagen entsprechend der Beschichtungsreihenfolge von links nach rechts anzugeben, wobei zwischen den einzelnen Lagen ein Abstand von einem Buchstaben einzuhalten ist. Es ist auch möglich, nur den Namen und die Gesamtdicke der letzten Beschichtungsschicht zu kennzeichnen und Klammern außerhalb des Namens der Beschichtungsschicht hinzuzufügen, um sie von einer einzelnen Beschichtungsschicht zu unterscheiden, aber dies muss in den einschlägigen technischen Unterlagen angegeben oder erläutert werden.

Beispiel 1: Siehe B.1.3 Beispiel 1, Beispiel 2, Beispiel 3, Beispiel 4, Beispiel 5

Beispiel 2: Fe/Ep ‧ (Cr)25b

(Werkstoff Stahlmit Chrom auf der Oberfläche galvanisiert, kombinierte Überzugsschicht mit einer Gesamtdicke von 25μm oder mehr, die sich durch Glanz auszeichnet, und die Zwischenüberzugsschicht, die gemäß den einschlägigen Vorschriften ausgeführt wird)

Symbol für die Darstellung der Schichtdicke der Beschichtung:

Die Dicke der Überzugsschicht wird durch arabische Ziffern mit der Einheit μm dargestellt.

Die Schichtdickennummer steht hinter dem Namen der Schicht, und der Wert ist die untere Grenze des Schichtdickenbereichs.

Falls erforderlich, kann der Schichtdickenbereich markiert werden.

Beispiel: Cu/Ep ‧ Ni5Au1~3

(Kupfermaterial, galvanisch beschichtet mit Ni mit einer Dicke von 5μm oder mehr und Au mit einer Dicke von 1-3μm)

Die nachstehende Tabelle enthält Symbole zur Darstellung der Bezeichnungen für die chemische und elektrochemische Behandlung.

| Prozess Name | Englisch | Symbol | |

| Passivierung | passivaing | P | |

| Oxidation | Oxidation | O | |

| Elektrolytische Färbung | elektrolytische Färbung | Ec | |

| Phosphat-Behandlung | Mangan-Phosphat-Behandlung | Mangan-Phosphat-Behandlung | MnPh |

| Zinkphosphat-Behandlung | Zink-Phosphat-Behandlung | ZnPh | |

| Mangan-Zink-Phosphat-Behandlung | Mangan-Zink-Phosphat-Behandlung | MnZnPh | |

| Zinkphosphat-Calciumsalz-Behandlung | inccalciumphosphatBehandlung | ZnCaPh | |

| Eloxieren | Anodisieren mit Schwefelsäure | Schwefelsäureanodisieren | A(S) |

| Anodisieren mit Chromsäure | hromicacidanodizing | A(Cr) | |

| Phosphorsäure-Eloxieren | Phosphorsäure-Eloxieren | A(P) | |

| Oxalsäure-Eloxal | Oxalsäure-Eloxierung | A(O) | |

Anmerkung: Wenn es keine besonderen Anforderungen für die Phosphatierung gibt, darf nur Ph (Symbol für Phosphatierung) oder A (Symbol für Anodisierung) angegeben werden.

Die Symbole zur Darstellung der Merkmale der Beschichtung und der Behandlung sind in der nachstehenden Tabelle aufgeführt.

| Englisch | Symbole |

| hell | b |

| halb-hell | |

| mattes | m |

| satiniert | st |

| Doppelschicht | d |

| – | d |

| regelmäßig | r |

| mikroporös | mp |

| Mikroriss | mc |

| Rissfrei | vgl. |

| porös | p |

| Muster | pt |

| Schwärzen | bk |

| Opaleszenz | 0 |

| Abdichtung | se |

| Zusammensetzung | cp |

| Härte | hd |

| Porzellan | pc |

| Leitung | cd |

| Isolierung | i |

Anmerkung:

(1) Wenn keine besonderen Anforderungen festgelegt sind, ist es zulässig, die Kennzeichnung wegzulassen, wie z. B. bei konventionellen Verchromen.

(2) Bezieht sich auf die durch das Diffusionsbeschichtungsverfahren erhaltene Beschichtung, wie z. B. die Nickelversiegelung.

Die Symbole zur Darstellung der Nachbehandlungsnamen sind in der nachstehenden Tabelle aufgeführt.

| Englisch | Symbol |

| Passivierung | P |

| Phosphatierung (Phosphatierung) | Ph |

| Oxidation | O |

| Emulgierung | E |

| Färbung | Cl |

| Abbrandschmelzen | Fm |

| Diffusion | Di |

| Malerei | Punkt |

| Abdichtung | S |

| Anti-Anlaufmittel | Unter |

| Chromatversiegelung | Cs |

Die Symbole für die Chromatierung nach der galvanischen Verzinkung und der galvanischen Kadmiumbeschichtung sind in der nachstehenden Tabelle aufgeführt.

| Englisch | Symbol | Klassifizierung | Typen |

| Glanzchromatierung | c | 1 | – |

| Blanchier-Chromatierung | – | ||

| Iris-Chromatierung | 2 | – | |

| Dunkelchromatierung | – |

Symbole zur Farbdarstellung:

1. Die Repräsentationssymbole für häufig verwendete Farben nach dem elektrochemischen Anodisieren von Leichtmetallen und ihren Legierungen sind in der nachstehenden Tabelle aufgeführt.

2. Bei der Farbanpassung nach dem elektrochemischen Eloxieren von Leichtmetallen und deren Legierungen sollten die Farbcodes in der Reihenfolge der Farbanpassung aufgelistet werden, und ein "+" sollte dazwischen eingefügt werden, um die Reihenfolge anzugeben.

3. Die Anforderungen an die Farbe und die Farbanpassung nach dem elektrochemischen Anodisieren von Leichtmetallen und ihren Legierungen sollten sich an den verarbeiteten Mustern orientieren.

| Farbe | Schwarz | Braun | Rot | Orange | Gelb | Grün | Blau hellblau | Violett Violett Rot | (Blaugrau) | Weiß | Rosa | Goldgelb | cyanfarben | silbrig weiß |

| Buchstabencode | BK | BN | RD | OG | YE | GN | BU | VT | GY | WH | PK | GD | TQ | SR |

Die Farbbuchstaben sind in Klammern () nach dem Symbol für "Färbung" nach der Behandlung angegeben.

Beispiel: Al/Et‧A(s)‧Cl(BK+RD+GD)

(Aluminiummaterial, elektrochemische Behandlung, Eloxieren mit Schwefelsäure, Farbabfolge von Schwarz, Rot und Goldgelb).

Die Symbole für die Namen der unabhängigen Verarbeitungsvorgänge sind in der nachstehenden Tabelle aufgeführt.

| Englisch | Symbol |

| lösemittelhaltige Entfettung | SD |

| chemische Entfettung | CD |

| elektrolytische Entfettung | ED |

| chemisches Beizen | CP |

| elektrolytisches Beizen | EP |

| alkalische Reinigung | AC |

| elektrochemisches Polieren | ECP |

| chemisches Polieren | KWK |

| mechanisches Polieren | MP |

| Sandstrahlen | SB |

| Kugelstrahlen | SHB |

| Trommelpolieren | BB |

| Bürsten | BR |

| Schleifen | GR |

| viber | VI |

Beispiel: Fe/SD (Stahlwerkstoff(Entfettung mit organischen Lösungsmitteln)

1. Galvanische Beschichtung:

Die Galvanotechnik ist eine Oberflächenbehandlung Verfahren, bei dem eine metallhaltige Salzlösung verwendet wird, um die gewünschten Metallkationen durch Elektrolyse auf der Oberfläche eines als Kathode dienenden Trägermetalls abzuscheiden, wodurch eine Plattierungsschicht entsteht.

1.1 Vorbehandlung vor der Beschichtung:

Ziel ist es, eine saubere und frische Metalloberfläche zu erhalten, die notwendig ist, um am Ende eine hochwertige Beschichtung zu erhalten. Zu den Hauptaufgaben gehören Entfetten, Entrosten, Entstauben usw. Die einzelnen Schritte sind wie folgt:

Schritt 1: Erreichen Sie eine bestimmte Oberflächenrauhigkeit die durch Oberflächenpolieren und andere Verfahren erreicht werden kann.

Schritt 2: Entfetten und Entfernen von Öl, was durch Lösungsmittelauflösung, chemische und elektrochemische Methoden erreicht werden kann.

Schritt 3: Rostentfernung, die durch mechanische, Beiz- und elektrochemische Verfahren erreicht werden kann.

Schritt 4: Aktivierungsbehandlung, bei der die Oberfläche vor der Beschichtung in der Regel eine bestimmte Zeit lang in einer schwachen Säure geätzt wird, um sie zu aktivieren.

1.2 Nachbehandlung nach der Beschichtung:

Passivierungsbehandlung:

Dabei handelt es sich um ein Oberflächenbehandlungsverfahren, bei dem durch chemische Behandlung in einer bestimmten Lösung ein dünner, fester und hochstabiler Film auf der Oberfläche der Beschichtung entsteht.

Die Passivierung kann die Korrosionsbeständigkeit der Beschichtung erheblich verbessern und ihren Oberflächenglanz sowie ihre Fähigkeit, Verschmutzungen zu verhindern, erhöhen.

Eine Passivierungsbehandlung kann nach der Beschichtung mit Zn, Cu, Ag und anderen Metallen durchgeführt werden.

Behandlung durch Dehydrierung:

Bei Metallen wie Zink scheidet sich während der galvanischen Abscheidung nicht nur ein Teil des Wasserstoffs ab, sondern diffundiert auch in die Beschichtung, wodurch Wasserstoffversprödung in dem überzogenen Teil.

Um die Wasserstoffversprödung zu beseitigen, wird das beschichtete Teil nach dem Galvanisieren einige Stunden lang bei einer bestimmten Temperatur einer Wärmebehandlung unterzogen, die als Dehydrierungsbehandlung bezeichnet wird.

1.3 Galvanisierte Metalle:

Verzinkung:

Die Verzinkung wird hauptsächlich als Korrosionsschutz für schwarze Metalle wie Stahl und Eisen verwendet. Bei der galvanischen Verzinkung können sowohl saure als auch alkalische Beschichtungslösungen verwendet werden, wobei reines Zink als Anode dient.

Die saure Beschichtungslösung ist billig, hat eine hohe Stromausbeute und eine hohe Beschichtungsgeschwindigkeit, hat aber den Nachteil, dass die Beschichtung ungleichmäßig ist.

Die alkalische Beschichtungslösung ist teurer, hat aber eine gute Gleichmäßigkeit der Beschichtung.

Verkupfern:

Die Verkupferung wird als untere Schicht im System der schützenden dekorativen Beschichtung verwendet und kann auch zur Verbesserung der Haftfestigkeit zwischen dem Substrat und der Beschichtung eingesetzt werden.

Darüber hinaus kann die Verkupferung auch zur Aufkohlung von Stahlteilen verwendet werden.

Vernickeln:

Die Vernickelung kann als Oberflächenbeschichtung oder als Unter- oder Zwischenschicht in der Mehrschichtgalvanik verwendet werden.

Verchromung:

Die Verchromung hat einen schönen Glanz, eine hohe Korrosionsbeständigkeit, eine hohe Härte und einen niedrigen Reibungskoeffizienten, so dass sie für Dekoration, Verschleißfestigkeit und Korrosionsbeständigkeit verwendet werden kann.

Je nach Anforderungen kann man zwischen Schutz- und Dekorativverchromung und Hartverchromung unterscheiden.

2. Elektrobürsten-Beschichtung:

Vorbehandlung vor der Beschichtung:

A. Ausbesserung der Oberfläche. B. Oberflächenreinigung. C. Elektro-Reinigung. D. Aktivierungsbehandlung.

Bürstenbeschichtung von Teilen:

Vorteile: Einfaches Verfahren, bequeme Bedienung, und die Galvanisierung kann überall dort durchgeführt werden, wo die Bürste hinkommt. Es ist besonders für die Vor-Ort-Wartung von nicht demontierten Komponenten geeignet.

Nachbehandlung nach der Beschichtung:

Nach dem Bürstengalvanisieren sollte sofort eine Nachbehandlung durchgeführt werden, um Rückstände auf der Oberfläche der galvanisierten Teile zu entfernen, wie z. B. Wasserflecken, Restspuren der Lösung usw.

Um die Unversehrtheit der gebürsteten Teile zu gewährleisten, sind die erforderlichen Schutzmaßnahmen wie Trocknen, Polieren, Schwabbeln, Ölen usw. zu treffen.

3. Chemische Beschichtung:

Die chemische Beschichtung ist ein Oberflächenbehandlungsverfahren, bei dem Metallionen in einer Lösung zu Metall reduziert und auf der Oberfläche des Substrats abgeschieden werden, ohne dass ein externer Strom fließt, wodurch eine Beschichtungsschicht entsteht.

3.1 Chemische Vernickelung

3.2 Chemische Verkupferung

Die chemische Behandlung von Metallen ist ein Verfahren, bei dem durch chemische oder elektrochemische Mittel ein stabiler Verbundfilm auf der Metalloberfläche gebildet wird. Der durch diese chemische Behandlung gebildete Film wird als chemischer Umwandlungsfilm bezeichnet.

Chemische Konversionsfolien lassen sich je nach dem zur Herstellung der Folie verwendeten Medium in die folgenden Kategorien einteilen:

1. Oxidationsbehandlung

(1) Chemische Oxidation von Stahl:

Der Begriff bezieht sich auf die Behandlung von Stahl in einer Lösung, die ein Oxidationsmittel enthält, um einen gleichmäßigen blauschwarzen bis schwarzen Film auf der Oberfläche zu bilden, auch bekannt als "Schwärzen" oder "Bläuen" von Stahl.

(2) Chemische Oxidation von Nichteisenmetallen:

Chemische Oxidation von Aluminium und Aluminiumlegierungen können Oxidschichten mit einer Dicke von 0,5μm4μm erzeugt werden.

Der Film ist porös und hat eine gute Adsorptionsfähigkeit, so dass er als Basisschicht für organische Beschichtungen verwendet werden kann.

Seine Verschleißfestigkeit und Korrosionsbeständigkeit sind jedoch nicht so gut wie die von anodischen Oxidschichten.

Durch chemische Oxidation von Magnesiumlegierungen können Oxidschichten mit einer Dicke von 0,5μm3μm auf der Oberfläche erhalten werden.

Aufgrund des dünnen und weichen Oxidfilms kann er bei der Verwendung leicht beschädigt werden. Daher wird er im Allgemeinen als Grundschicht für organische Beschichtungen verwendet, um die Haftung und die Schutzleistung der Beschichtung und des Substrats zu verbessern.

Durch die chemische Oxidation von Kupfer und Kupferlegierungen können auf der Oberfläche von Kupfer und Kupferlegierungen wie Messing und Bronze verschiedenfarbige Schichten erzeugt werden, die gute dekorative Funktionen haben.

2. Eloxieren von Aluminium und Aluminiumlegierungen

Unter Eloxieren versteht man das Verfahren zur Erzeugung einer Oxidschicht auf der Oberfläche eines Metalls durch Verwendung des Metalls als Anode in einem geeigneten Elektrolyten unter Einwirkung eines externen Stroms.

Die Schichtdicke beträgt einige zehn bis einige hundert μm.

2.1 Eigenschaften und Anwendungen von Oxidschichten auf Aluminium und Aluminiumlegierungen:

2.1.1 Porosität der Oxidschicht:

Die wabenartige poröse Struktur der Folie hat eine gute Adsorptionsfähigkeit für verschiedene organische Substanzen, Harze, Wachse, anorganische Substanzen, Farbstoffe und Lacke, die als untere Schicht der Beschichtung verwendet werden können. Die Oxidschicht kann auch in verschiedenen Farben eingefärbt werden, um die dekorative Wirkung des Metalls zu verstärken.

2.1.2 Verschleißfestigkeit der Oxidschicht:

Die Aluminiumoxidschicht hat eine hohe Härte, die die Verschleißfestigkeit der Metalloberfläche verbessern kann. Wenn die Filmschicht Schmiermittel aufnimmt, kann die Verschleißfestigkeit weiter verbessert werden.

2.1.3 Korrosionsbeständigkeit der Oxidschicht:

Die Aluminiumoxidschicht ist in der Atmosphäre stabil und hat daher eine gute Korrosionsbeständigkeit. Um die Korrosionsbeständigkeit der Schicht zu verbessern, wird die Eloxalschicht normalerweise versiegelt oder mit Farbe besprüht.

2.1.4 Elektrische Isolierung der Oxidschicht:

Die anodisierte Oxidschicht hat einen hohen Isolationswiderstand und eine hohe Durchschlagsspannung und kann als dielektrische Schicht von Elektrolytkondensatoren oder als Isolationsschicht von elektrischen Produkten verwendet werden.

2.1.5 Wärmedämmung der Oxidschicht:

Die Aluminiumoxidschicht ist eine gute Wärmedämmschicht mit einer Stabilität von bis zu 1500°C. Die Wärmeleitfähigkeit der Oxidschicht ist sehr gering.

2.1.6 Haftfestigkeit der Oxidschicht:

Die Bindung zwischen der anodisierten Oxidschicht und dem Substratmetall ist stark und lässt sich nur schwer durch mechanische Methoden lösen.

Selbst wenn sich die Filmschicht mit dem Trägermetall verbiegt, bis sie bricht, bleibt die Filmschicht dennoch gut mit dem Trägermetall verbunden.

2.2 Eloxalverfahren für Aluminium und Aluminiumlegierungen:

2.2.1 Anodisieren mit Schwefelsäure:

Mit diesem Verfahren kann ein transparenter Oxidfilm mit einer Dicke von 5μm bis 20μm hergestellt werden, der gute Adsorptionseigenschaften aufweist.

2.2.2 Anodisieren mit Chromsäure:

Mit diesem Verfahren kann eine weichere Oxidschicht mit einer Dicke von 2μm bis 5μm und geringer Porosität erzeugt werden.

Die Oberfläche des Teils kann ihre ursprüngliche Genauigkeit und Rauheit beibehalten, so dass es für Präzisionsteile geeignet ist. Es ist anwendbar für Feinblech Teile oder allgemeine Schneidteile.

2.2.3 Anodisieren mit Oxalsäure:

Mit diesem Verfahren kann eine bis zu 60μm dicke Oxidschicht erzeugt werden, die eine gute Korrosionsbeständigkeit und hervorragende elektrische Isolationseigenschaften aufweist.

Die Folie kann in verschiedenen leuchtenden Farben eingefärbt werden, je nach den Legierungselementen und deren Konzentration im Aluminium. Sie ist geeignet für die elektrische Isolierung oder die Dekoration von reinen Aluminiumwerkstoffe.

2.3 Einfärben und Versiegeln von Eloxalfolien:

Die anodisierte Folie kann eingefärbt und versiegelt werden, um verschiedene Farben zu erhalten und die Korrosions- und Verschleißfestigkeit zu verbessern.

3. Phosphatierung Behandlung:

Das Phosphatieren ist ein chemisches Verfahren, bei dem durch Eintauchen in eine mangan-, eisen- oder zinkhaltige Phosphatlösung ein unlöslicher Phosphatschutzfilm auf der Metalloberfläche entsteht.

Die poröse Struktur des Phosphatfilms ist fest mit dem Substrat verbunden und zeichnet sich durch gute Haftung, Schmierung, Korrosionsbeständigkeit, Antihaftwirkung auf geschmolzene Metalle (Sn, Al, Zn) und hohe elektrische Isolationseigenschaften aus.

Der Phosphatfilm wird hauptsächlich als Grundschicht für Beschichtungen, als Schmierschicht für die Kaltbearbeitung von Metallen, als Schutzschicht für Metalloberflächen und als Isolierschicht für Silizium-Stahlblecheund Anti-Haft-Behandlung für Druckgießformen.

Am häufigsten wird die Phosphatierung als Vorbehandlung vor dem Einbrennen der Beschichtung verwendet, um sicherzustellen, dass die Oberflächenbeschichtung fest mit dem Substrat verbunden werden kann.

Darüber hinaus werden einige Produkte nur phosphatiert oder mit einer Schutzfolie behandelt, wie z. B. verzinkte Bleche, um die Schnittkanten vor Rost zu schützen.

Die Dicke der Phosphatschicht beträgt im Allgemeinen 5μm bis 20μm.

4. Chromatierung (auch als Passivierung bekannt)

Die Chromatierung ist ein Verfahren zur Bildung eines Chromatierungsfilms auf der Oberfläche eines Metalls oder einer Metallbeschichtung durch Eintauchen in eine Chromsäure- oder Chromsalzlösung, die bestimmte Zusatzstoffe enthält, mittels chemischer oder elektrochemischer Verfahren.

Der Film besteht aus dreiwertigen und sechswertigen Chromverbindungen und wird als Chromatschicht oder Passivierungsschicht bezeichnet. Die Chromatschicht hat eine starke Haftung auf dem Substrat, eine kompakte Struktur, eine gute chemische Stabilität und eine ausgezeichnete Korrosionsbeständigkeit, die einen wirksamen Schutz für das Substrat bietet.

Darüber hinaus kann die Chromatierungsfolie eine Reihe von Farben aufweisen, von transparentem oder milchigem Weiß bis hin zu Gelb, Gold, Hellgrün, Grün, Oliv, Dunkelgrün, Braun und Schwarz.

Das Chromatierungsverfahren wird häufig eingesetzt, um die Korrosionsbeständigkeit von Zink- oder Kadmiumbeschichtungen auf Stahl zu verbessern und um Korrosion bei anderen Metallen wie Aluminium, Kupfer, Zinn, Magnesium und deren Legierungen zu verhindern.

Generell gilt: Je höher der Gehalt an sechswertigen Chromverbindungen in der Chromatschicht, desto besser die Korrosionsbeständigkeit.

1. Anodischer Oxidfilm (γ-Al2O3):

1.1 Dicke der anodischen Schicht: im Allgemeinen 10~30μm.

1.2 Härte der anodischen Schicht: Die Härte der anodischen Schicht selbst liegt zwischen der von Kristall und Korund.

1.3 Nach der Oxidation wird die Aluminiumoberfläche ist hart und spröde. Die Folie kann reißen, wenn das Material gebogen oder verarbeitet wird. Daher ist es wichtig, eine Verformung oder Verarbeitung nach dem Formen der Folie zu vermeiden.

Die Wechselstromanodisierung erzeugt eine etwas flexiblere Folie. Der Zusatz von Kupfer kann die Flexibilität ebenfalls verbessern.

1.4 Korrosionsbeständigkeit der anodischen Schicht: Eine dichte und harte anodische Schicht hat eine bessere Korrosionsbeständigkeit als eine weichere Schicht.

Je dicker die Schicht ist, desto besser ist die Korrosionsbeständigkeit, aber es gibt eine Grenze für die Verbesserung der Korrosionsbeständigkeit mit zunehmender Schichtdicke.

Die für den praktischen Einsatz am besten geeignete Dicke beträgt 0,02 mm. Die Korrosionsbeständigkeit der Folie hängt eng mit der Behandlungsmethode zusammen.

Die Verringerung der Anzahl der Poren, eine angemessene Vorbehandlung, wie z. B. eine Wasserbeständigkeitsbehandlung, und die Beseitigung der Adhäsion des Elektrolyten an der Folie können die Korrosionsbeständigkeit der Folie verbessern.

2. Galvanische Beschichtung von Aluminium:

2.1 Zweck der Aluminium-Galvanisierung: Die Versilberung der Aluminiumoberfläche kann die Leitfähigkeit des Materials verbessern. Eine Verkupferung, Vernickelung oder Verzinnung kann das Löten erleichtern.

Verchromen kann die Verschleißfestigkeit erhöhen, und Nickel- oder Chromüberzüge können zur Verzierung verwendet werden.

In der Praxis BlechfertigungDie am häufigsten verwendeten Verfahren zur Metallbeschichtung und chemischen Behandlung sind Galvanisieren, Oxidieren und Phosphatieren.

Im Folgenden wird erläutert, wie sich diese drei Methoden auf unsere Verfahrensregelungen auswirken und welche Vorkehrungen infolgedessen zu treffen sind.

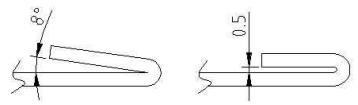

1: Gequetschte Kante, scharfer Winkel

Da beim Galvanisieren und Oxidieren in der Regel eine Lösung verwendet werden muss, verbleibt die Lösung nach der Bearbeitung in Sacklöchern oder Lücken des Werkstücks und greift das Werkstück an, was zu Defekten führt.

Zu diesem Zeitpunkt müssen Verbesserungen an der Produktstruktur und der Verarbeitungstechnologie vorgenommen werden. In typischen Situationen, wie z. B. bei Quetschkanten, treten Korrosionsdefekte oft in unterschiedlichem Maße an beiden Enden der Quetschkante auf.

Die Methode zur Lösung dieses Problems besteht darin, zunächst einen Winkel von 8-10 Grad zu reservieren, dann zu galvanisieren oder zu oxidieren und anschließend zu zerkleinern.

Alternativ können Sie den Kunden um Rat fragen und mindestens 0,5 mm Spielraum an der gebrochenen Kante vorsehen. Beide Methoden sind im folgenden Diagramm dargestellt:

Bei der oben erwähnten Praxis des Reservierens von Winkeln muss berücksichtigt werden, ob die gebrochene Kante nach der Umformung des Werkstücks ausgeführt werden kann.

Kann die Quetschkante nicht nach dem Formen des Werkstücks durchgeführt werden, ist dieses Verfahren nicht anwendbar.

Bei der Anwendung der Methode der Freihaltung ist zu beachten, dass das Werkstück nicht zu lang sein darf.

Wenn das Werkstück zu lang ist, kann sich zu viel Restflüssigkeit darin befinden, und die Oberfläche der Lösung hat eine gewisse Spannung, die am Werkstück haften bleibt.

Daher gilt: Je größer der reservierte Freiraum, desto besser.

Wenn das Werkstück eine tote Ecke hat, die von drei Seiten gebildet wird, sollte, wenn die Bedingungen es zulassen, ein Prozessloch an der toten Ecke so weit wie möglich geöffnet werden, damit die Restflüssigkeit reibungslos abfließen kann.

Siehe das nachstehende Diagramm:

2: Pressen von Hardwareteilen

Galvanisieren und Nieten: Da die Galvanisierung in der Regel eine Vorbehandlung wie Entfettung und Entrostung erfordert, kann sie die Galvanisierungsschicht von Beschlagteilen mit bestehender Oberflächenbeschichtung beschädigen.

Eine anschließende Galvanisierung kann zu einer schwachen Haftung der Beschichtungsschicht auf den Beschlagteilen führen, so dass sie extrem anfällig für Ablösungen ist.

Daher besteht das Prinzip der Prozessanordnung für Beschlagteile mit Oberflächengalvanisierung darin, zuerst zu galvanisieren und dann zu nieten.

Wenn die Struktur des Werkstücks begrenzt ist und es nicht mehr möglich ist, nach der Umformung zu nieten, kann man in Erwägung ziehen, halbfertige, nicht galvanisierte Beschlagteile zu verwenden und sie nach dem Nieten zusammen mit dem Werkstück zu galvanisieren.

Diese Methode muss zusammen mit dem Produktions- und Entwicklungspersonal bewertet werden, denn neue Materialien müssen speziell für diesen Zweck entwickelt werden, und das Material ist ohne Oberflächenbehandlung nicht leicht zu konservieren.

Bislang (Stand: 6. August 2002) wurde dieses Verfahren nur bei einem einzigen Werkstück angewandt, nämlich bei dem Verteilerkastengehäuse der Huawei B-Maschine (2CE52-001).

Nach der Galvanisierung von Beschlagteilen aus Edelstahl ist die Haftfähigkeit der Beschichtung schwach, so dass sie sich leicht ablösen kann. Daher gilt der Grundsatz, nach der Galvanisierung zu nieten.

Bei Beschlagteilen mit Sacklöchern (z.B. BSO-3.5M3) sollte vor dem Galvanisieren ggf. eine Vernietung erfolgen.

Am besten schlagen Sie dem Produktions- und Entwicklungspersonal vor, sie in eine Durchgangsbohrung (z. B. SO-3.5M3) umzuwandeln, um den Abfluss der Galvanisierungslösung zu erleichtern.

Oxidation und Nieten: Die Nietverfahren für oxidierte Werkstücke ist im Grunde dasselbe wie das Galvanisieren.

Der einzige Unterschied besteht darin, dass bei Beschlagteilen aus nichtrostendem Stahl aufgrund ihrer hohen Oxidationsbeständigkeit das Nieten vor der Oxidation durchgeführt werden kann.

3: Vernickeln von Eisenteilen

Bei allgemeinen galvanisch beschichteten Teilen beträgt die Schichtdicke nicht mehr als 20 um, so dass der Einfluss der Schichtdicke auf die Form des Werkstücks beim Schneiden und Formen vernachlässigt werden kann.

Vor dem Vernickeln von Eisenteilen wird in der Regel verkupfert (die Verkupferung wird als unterste Schicht des dekorativen Schutzschichtsystems verwendet) und dann vernickelt, so dass die Schichtdicke dicker ist als bei allgemeinen galvanischen Schichten.

Wenn das Werkstück scharfe Ecken hat, ist der Strom während des Galvanisierungsprozesses an den scharfen Ecken stärker, was zu einem Spitzeneffekt und einer stärkeren Abscheidung der Galvanisierungsschicht führt.

Wenn es also Toleranzen oder strengere Anforderungen für diese Bereiche gibt, muss die Galvanisierungsspanne berücksichtigt werden, und die maximal mögliche einseitige Zugabe kann bis zu 0,25 mm betragen (wie beim Huawei IVIEI-Lenker 2D223-001).

4: Gewindeschneiden

Bei Produkten, die nach dem Gewindeschneiden auf M3,5-, M3-, M2,5- und M2-Gewindebohrern galvanisch beschichtet werden müssen, kann es schwierig sein, die Schrauben mit einem normalen Gewindebohrer von Hand zu drehen, da sie bereits eine Beschichtung aufweisen.

Daher sollte bei Produkten mit Gewindebohrungen von M3,5 und darunter nach der Galvanisierung die Prozesskarte mit dem Hinweis "Galvanisierte Gewindebohrer verwenden" versehen werden.

Im Anhang finden Sie Spezifikationen für Beschichtungen auf verschiedenen Materialien in der Blechverarbeitung.

| Unteres Metallmaterial | Teil Kategorie | Kategorie Beschichtung | Verwendungsbedingungen | Dicke der Beschichtung( μ m) |

| Kohlenstoffstahl | Allgemeine Strukturteile | Kupfer/Chrom/Nickel | I | 24~29 |

| Ⅱ | 12~15 | |||

| Ⅲ | 6~-9 | |||

| Zink | I | 18~22 | ||

| Ⅱ | 12-15 | |||

| Ⅲ | 5-9 | |||

| Cadmium | I | 12~15 | ||

| Ⅱ | 9-12 | |||

| Ⅲ | 6-9 | |||

| Anziehen von Teilen | Zink | I | 12~15 | |

| Ⅱ | 9-12 | |||

| Ⅲ | 6-9 | |||

| Cadmium | I | 12~15 | ||

| Ⅱ | 9-12 | |||

| Elastische Teile | Zink | I II | 12~15 | |

| Ⅲ | 6~9 | |||

| Cadmium | I II | 9-12 | ||

| Ⅲ | 6-9 | |||

| Kupfer und Kupferlegierungen | Allgemeine Strukturteile | Chrom/Nickel | I | 9-11 |

| II Ⅲ | 6-9 |

1. Definition:

Der gesamte Prozess der Beschichtung von Materialien oder Bauteilen mit organischen Beschichtungen durch bestimmte Verfahren zur Bildung eines Beschichtungsfilms wird als Beschichtung bezeichnet.

Die für die Beschichtung verwendeten organischen Beschichtungen sind ein allgemeiner Begriff für flüssige oder feste Stoffe, die auf der Oberfläche von Werkstoffen oder Bauteilen einen festen Beschichtungsfilm bilden können, der Schutz, Dekoration oder besondere Eigenschaften (wie Isolierung, Korrosionsbeständigkeit, Kennzeichnung usw.) bieten kann.

Die am häufigsten anzutreffende Oberflächenbeschichtungstechnik ist die Lackierung, auch bekannt als Spritzlackierung oder Pulverbeschichtung, bei der eine Farbschicht auf die Oberfläche des Werkstücks gesprüht wird.

2. Hauptbestandteile von Beschichtungen:

Beschichtungen bestehen hauptsächlich aus filmbildenden Substanzen, Pigmenten, Lösungsmitteln und Additiven, wie in der nachstehenden Tabelle dargestellt:

| Zusammensetzung der Beschichtungen | Filmbildende Substanzen Pigmente Lösungsmittel | Natürliche Öle und Fette | Trocknendes Öl |

| Halbtrockenes Öl | |||

| Nicht austrocknendes Öl | |||

| Synthetisches Harz | |||

| Natürliche Harze | ————- | ||

| Synthetische Harze | ————- | ||

| AdditiveFilmbildende Substanzen Pigmente | Farbpigmente | ————- | |

| Viskosität Lösungsmittel | ————- | ||

| Anti-Korrosions-Pigmente | ————- | ||

| Andere Pigmente | ————- | ||

| Lösungsmittel Zusatzstoffe | Pflanzliche Lösungsmittel | ————- | |

| Lösungsmittel auf Erdölbasis | ————- | ||

| Steinkohlenteerlösungsmittel | ————- | ||

| Lipide, Ketone, Alkohole | ————- | ||

| ————- | Filmbildende Substanzen | Katalysatoren | ————- |

| Härtemittel | ————- | ||

| Modifikatoren | ————- | ||

| Andere Zusatzstoffe | ————- |

(3) Filmbildende Stoffe sind die wichtigsten Materialien, die in der Zusammensetzung von Beschichtungen einen Beschichtungsfilm bilden können, und sind die wichtigsten Faktoren, die die Leistung von Beschichtungen bestimmen.

Nach dem Schmelzen oder Lösen des Harzes hat es eine starke Haftung und kann einen Beschichtungsfilm mit höherer Härte, Glanz, Wasserbeständigkeit und Korrosionsbeständigkeit bilden, wenn es auf die Oberfläche des Werkstücks aufgetragen und getrocknet wird.

(4) Pigmente können dem Beschichtungsfilm Farbe und Deckkraft verleihen und auch die Alterungsbeständigkeit und Verschleißfestigkeit des Beschichtungsfilms verbessern, um die Anti-Korrosions- und Anti-Fouling-Fähigkeit des Films zu erhöhen.

(5) Lösemittel halten die Beschichtung in einem gelösten Zustand und stellen die Viskosität der Beschichtung so ein, dass sie den baulichen Anforderungen entspricht.

Gleichzeitig können sie dafür sorgen, dass der Beschichtungsfilm eine ausgewogene Verflüchtigungsrate hat, um die Glätte und den Glanz des Films zu erreichen, und sie können auch Mängel wie Nadellöcher und Pinselstriche beseitigen.

(6) Zusatzstoffe, auch wenn sie in geringen Mengen in Beschichtungen verwendet werden, haben einen erheblichen Einfluss auf die Lager- und Verarbeitungseigenschaften der Beschichtungen und die physikalischen Eigenschaften des resultierenden Beschichtungsfilms.

3. Oberflächenbehandlung vor der Lackierung:

Entrostung, Entölung und Phosphatierung. Die Phosphatierung ist in Punkt 3 der oben genannten "Chemischen Behandlung von Metallen" beschrieben.

4. Allgemeine Anforderungen und Prozessbehandlung für Werkstücke vor dem Lackieren:

(1) Werkstücke können nach dem Lackieren in der Regel keinen äußeren Stoßkräften wie Biegen und Stanzen standhalten, um ein Abblättern der Lackschicht zu vermeiden.

(2) Wenn es Durchgangslöcher auf der erforderlichen lackierten Oberfläche gibt, sollte das Loch mit einer zusätzlichen 0,1 mm auf einer Seite während der Prozessanordnung behandelt werden, um die Verringerung der Lochgröße durch die Lackierung zu vermeiden.

Maschen, Löcher im lackierten Schutzbereich und Bodenlöcher von druckgenieteten Beschlägen brauchen nicht zusätzlich berücksichtigt zu werden.

Darüber hinaus erfordert das Biegen mit Toleranzen auch zusätzliche Zulagen für die Lackierung.

Wenn der Kunde von Peixin jedoch ausdrücklich keinen Aufschlag für die Lackierung wünscht und die tatsächlichen Abmessungen gemäß der Zeichnung verlangt, werden wir entsprechend produzieren.

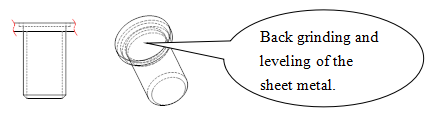

(3) Die Oberfläche des Werkstücks muss für die Lackierung glatt sein. Unebenheiten beeinträchtigen das Erscheinungsbild, und es gibt hauptsächlich mehrere Arten:

Wenn sich auf dem lackierten Teil genietete Teile (z. B. Nietschrauben, Nietbolzen) befinden, gibt es auf der Rückseite des genieteten Teils Überstände gegenüber dem Blech. Dies wird nach der Lackierung sehr auffällig sein.

Handelt es sich bei dem Werkstück um ein plattenförmiges Werkstück oder um eine wichtige Oberfläche der Klasse A, die im Freien liegt, ist dies nicht akzeptabel.

Bei solchen Werkstücken sollte in der Zeichnung oder Prozesskarte angegeben werden, dass sie plan geschliffen werden müssen, wie in der folgenden Abbildung gezeigt:

Bei weicheren Materialien können beim Biegen tiefere Druckstellen entstehen, die nicht durch Farbe abgedeckt werden können.

Wenn eine Oberfläche ausdrücklich als Klasse-A-Oberfläche definiert ist und Fehler nicht zulässig sind, muss auf der Zeichnung angegeben werden, dass Druckstellen nicht zulässig sind.

Bei der Verarbeitung vor Ort werden Maßnahmen ergriffen, wie z. B. das Abpolstern mit doppelseitigem Klebeband, um dies zu vermeiden, oder das Verarbeitungspersonal veranlasst Polierverfahren zur Beseitigung der Falten.

Während der SchweißverfahrenSpritzer, Schweißperlen und Schlacke haften an der Oberfläche des Werkstücks und müssen vor dem Lackieren entfernt werden.

Während PunktschweißenDer Elektrodenkopf wird kurzzeitig von einem hohen Strom durchflossen, der auf der Oberfläche des Werkstücks, das mit dem Elektrodenkopf in Berührung kommt, ein leichtes Schmelzen verursacht, wodurch sich auf der Oberfläche ungleichmäßige, narbenartige Kreise bilden.

Ihre Größe entspricht der Größe des Elektrodenkopfes. Wenn in diesen Bereichen eine Lackierung erforderlich ist, müssen sie poliert werden.

1. Siebdruck

(1) Definition:

Beim Siebdruck wird mit Hilfe von Siebdruckfarbe und einem Sieb der gewünschte Text oder das gewünschte Bild auf das Werkstück gedruckt.

(2) Anforderungen und Vorsichtsmaßnahmen für den Siebdruck:

Der Siebdruck ist in der Regel der letzte Bearbeitungsschritt vor der Montage, und das Werkstück wurde vor dem Siebdruck Oberflächenbehandlungen wie Galvanisieren, Lackieren und Oxidieren unterzogen.

Obwohl die Oberfläche des siebbedruckten Werkstücks Unebenheiten aufweisen kann, sollten innerhalb des Abdeckungsbereichs des Siebs keine Unebenheiten oder hervorstehende Gegenstände vorhanden sein.

Zum Beispiel sind Nietmuttern und Nieten im Siebdruckbereich nicht erlaubt.

Ein häufiges Problem beim Siebdruck ist das Aufdrücken von Beschlägen auf das Werkstück vor dem Siebdruck, wodurch der Siebdruckprozess gestört wird und Nacharbeit erforderlich ist.

Außerdem sollte es keine scharfe Kanten oder Ecken in der Nähe des Siebdruckbereichs, um eine Beschädigung des Siebs zu vermeiden.

Beim Siebdruck muss das Werkstück richtig positioniert werden, und es ist zu prüfen, ob es während des Siebdruckvorgangs positioniert werden kann. Falls erforderlich, können Positioniervorrichtungen hinzugefügt werden.

Das Werkstück muss nach dem Siebdruck in einem Ofen eingebrannt werden, daher sollten sich keine Gegenstände auf dem Werkstück befinden, die durch hohe Temperaturen beschädigt wurden.

(3) Das Verfahren des Siebdrucks ist in der folgenden Abbildung dargestellt:

2. Tampondruck

(1) Das Prinzip des Tampondrucks: Wenn die Druckplatte in der Farbwanne mit Farbe beschichtet wird, bewegt sich der Tampon zur Platte und nimmt das Farbbild auf.

Der Tampon fährt dann zu dem zu bedruckenden Gegenstand und drückt das Bild auf die Oberfläche, wodurch die Farbe auf den Gegenstand übertragen wird. Der Tampon kehrt in das Tintenfass zurück, um den Vorgang für das nächste Bild zu wiederholen.

(2) Anwendbarer Bereich: Kleine Artikel und große Mengen sind für den Tampondruck geeignet.

(3) Die folgenden Abbildungen zeigen die Tampondruckmaschine und das Prinzip des Tampondrucks.

3. Der Unterschied zwischen Siebdruck und Tampondruck:

Der Siebdruck hat eine kürzere Vorbereitungszeit und eine kürzere Fehlerbehebungszeit, aber die spätere Arbeitsintensität ist höher und eignet sich für Kleinserienbetriebe.

Der Tampondruck hat eine längere Fehlerbehebungszeit, erfordert aber im Gegensatz zum Siebdruck kein manuelles Öffnen und Schließen des Siebs und eignet sich für große Mengen oder Gelegenheiten, bei denen die Werkstückgröße oder die bedruckte Fläche klein ist.

1. Definition:

Mit einer Poliermaschine wird die Oberfläche des Werkstücks bearbeitet, um eine glänzende Oberfläche zu erhalten. Die Poliermaschine ähnelt einer Schleifmaschine, verwendet aber Materialien wie Stoff, die wie eine Schleifscheibe geformt sind.

2. Vorteile:

Gewöhnlicher rostfreier Stahl kann beispielsweise nach dem Polieren auf eine spiegelglatte Oberfläche gebracht werden. Nach dem Punktschweißen kann die Schlacke auf dem Werkstück mit einer Poliermaschine entfernt werden.

Wenn eine Schleifmaschine verwendet wird, können unebene Oberflächen leicht geschliffen werden.

1. Definition:

Beim Schleifen werden ähnlich wie beim Drahtziehen mit Hilfe von Schleifpapier unter einer bestimmten Kraft Muster auf der Oberfläche des Werkstücks erzeugt.

2. Verarbeitungstechnik des Schleifens:

(1) Das zum Schleifen verwendete Schleifpapier ist in der Regel größer und hat feinere Partikel, so dass die auf der Oberfläche des Schleifens gebildeten Muster flacher sind.

(2) Die beim Schleifen aufgebrachte Kraft hat einen erheblichen Einfluss auf die entstehenden Muster.

Je größer die Kraft, desto ausgeprägter die Muster, aber die durch das Schleifen gebildeten Muster haben keine signifikante Richtungsabhängigkeit und sind in der Regel kreisförmig.

Wenn es Vorsprünge auf der Oberfläche gibt, haben diese einen gewissen Einfluss auf das Schleifen, und es ist schwieriger, um die Vorsprünge herum zu schleifen, daher werden flache Oberflächen zum Schleifen bevorzugt.

Hinweis: Beim Schleifen wird die ursprüngliche Oberfläche des Werkstücks zerstört, um eine glatte Oberfläche zu erhalten, bevor andere Oberflächenbehandlungen durchgeführt werden.

Andere Oberflächenbehandlungen wie Galvanisieren und Chromatieren werden in der Regel nicht vor dem Schleifen durchgeführt.

Anlage 1: Codes für die Oberflächenbehandlung von Huawei-Produkten

(Basierend auf dem Standard: Huawei DKBA0.400.0002REV.4.0)

| Code | Name des Prozesses |

| G001 | Chemische Oxidation von Stahl (Bläuen) |

| G002 | Verzinkte Farbpassivierung |

| G003 | Verzinkte blau-weiße Passivierung |

| G004 | Verzinkte schwarze Passivierung |

| G005 | Gleich wie G006 |

| G006 | Verkupferung+Glanzvernickelung |

| G007 | Blei-Zinn-Beschichtung |

| G008 | Dekorative Verchromung |

| G010 | Phosphatieren |

| G011 | Passivierung von rostfreiem Stahl |

| G101 | Phosphatierung+Pulverbeschichtung (Huawei-Grau-Orange-Muster) |

| G102 | Phosphatierung+Pulverbeschichtung (Huawei weißes Sandmuster) |

| G103 | Phosphatierung+Pulverbeschichtung (Huawei graues Sandmuster - Outdoor-Typ) |

| G104 | Phosphatierung+Pulverbeschichtung (Huawei schwarzes Sandmuster) |

| G105 | Phosphatierung+Pulverbeschichtung (Huawei blaues Sandmuster) |

| G106 | Phosphatierung+Pulverbeschichtung (matt bis grau) |

| G107 | Phosphatierung+Pulverbeschichtung (Huawei graues Sandmuster - Innenausführung) |

| G108 | Phosphatierung+Pulverbeschichtung (grau-weiß-orangefarbenes Muster+Outdoor-Typ) |

| G121 | Phosphatierung+Pulverbeschichtung (Huawei 3010 kaltgraues Sandmuster) |

| G122 | Phosphatierung+Pulverbeschichtung (Huawei 3010 hellgraues Sandmuster) |

| G201 | Phosphatierung+Grundierung+Decklack (Huawei weißer Spritzpunkt) |

| G202 | Phosphatierung+Grundierung+Decklack (Huawei grauer Spritzpunkt) |

| G203 | Phosphatierung+Grundierung+Decklack (Huawei schwarzer Spritzpunkt) |

| G204 | Phosphatierung+Grundierung+Decklack (Huawei blue spray point) |

| G211 | Phosphatierung+Grundierung+Decklack (flach Huawei weiß) |

| G212 | Phosphatierung+Grundierung+Decklack (flach Huawei grau) |

| G213 | Phosphatierung+Grundierung+Decklack (flach Huawei schwarz) |

| G214 | Phosphatierung+Grundierung+Topcoat (flach Huawei blau) |

| G215 | Phosphatierung+Grundierung+glänzende silberne Deckbeschichtung |

| G216 | Phosphatierung+Grundierung+Perlgrauer Deckanstrich |

| G217 | Phosphatierung+Grundierung+dunkelgrüner Decklack |

| G218 | Phosphatierung+Grundierung+dunkelblauer Decklack |

| G219 | Phosphatierung+Grundierung+Hellgold- und Silberdecklack |

| G220 | Phosphatierung+Pulverbeschichtung (Huawei-Grausilber) |

| G221 | Verzinkte Farbpassivierung+Grundierung+Decklackierung (Huawei weißer Spritzpunkt) |

| G222 | Verzinkte Farbpassivierung+Grundierung+Decklack (Huawei grauer Spritzpunkt) |

| G223 | Verzinkte Farbpassivierung+Grundierung+Decklackierung (Huawei schwarzer Spritzpunkt) |

| G224 | Verzinkte Farbpassivierung+Grundierung+Decklackierung (Huawei blauer Spritzpunkt) |

| G225 | Verzinkte Farbpassivierung+Rostschutzfarbe |

| G231 | Verzinkte Farbpassivierung+Grundierung+Decklack (flach Huawei weiß) |

| L001 | Sandstrahlen und Eloxieren |

| L002 | Hochglanzanodisierung |

| L003 | Schwarz eloxiert |

| L004 | Sandstrahlen glänzend schwarz eloxiert |

| L005 | Chemische Oxidation der Farbe |

| L006 | Farblose chemische Oxidation |

| L007 | Sandstrahlen, helle und farblose chemische Oxidation |

| L008 | Bürsten + farblose chemische Oxidation |

| L009 | Farblose Eloxierung |

| L010 | Goldgelbe Eloxierung |

| L011 | Helle farblose chemische Oxidation |

| L012 | Drahtziehen + farblose chemische Oxidation |

| L021 | Verkupferung+Vernickelung+Vergoldung |

| L101 | Bunte chemische Oxidation + Pulverbeschichtung (Huawei grau orange Muster) |

| L102 | Farbe Chemische Oxidation + Pulverbeschichtung (Huawei White Sand Pattern) |

| L103 | Bunte chemische Oxidation + Pulverbeschichtung (Huawei graues Sandmuster - Outdoor-Typ) |

| L104 | Bunte chemische Oxidation + Pulverbeschichtung (Huawei schwarzes Sandmuster) |

| L105 | Bunte chemische Oxidation + Pulverbeschichtung (Huawei blaues Sandmuster) |

| L106 | Bunte chemische Oxidation + Pulverbeschichtung (matt bis grau) |

| L107 | Bunte chemische Oxidation+Pulverbeschichtung (Huawei graues Sandmuster - Innenausführung) |

| L111 | Farblose chemische Oxidation + Pulverbeschichtung (Huawei-Grau-Orange-Muster) |

| L112 | Farblose chemische Oxidation + Pulverbeschichtung (Huawei weißes Sandmuster) |

| L121 | Farblose chemische Oxidation + Pulverbeschichtung (Huawei 3010 kaltgraues Sandmuster) |

| L122 | Farblose chemische Oxidation + Pulverbeschichtung (Huawei 3010 hellgraues Sandmuster) |

| L201 | Farblose chemische Oxidation+Grundierung+Decklack (Huawei weißer Spritzpunkt) |

| L202 | Farblose chemische Oxidation+Grundierung+Decklack (Huawei grauer Spritzpunkt) |

| L203 | Farblose chemische Oxidation+Grundierung+Decklack (Huawei schwarzer Spritzpunkt) |

| L204 | Farblose chemische Oxidation+Grundierung+Decklack (Huawei blauer Spritzpunkt) |

| L211 | Farblose chemische Oxidation+Grundierung+Decklack (flaches Huawei-Weiß) |

| L212 | Farblose chemische Oxidation+Grundierung+Decklack (flaches Huawei-Grau) |

| L213 | Farblose chemische Oxidation+Grundierung+Decklack (flach Huawei schwarz) |

| L214 | Farblose chemische Oxidation+Grundierung+Decklack (flach Huawei blau) |

| L215 | Farblose chemische Oxidation+Grundierung+glänzende silberne Deckbeschichtung |

| L217 | Farblose chemische Oxidation+Grundierung+dunkelgrüner Decklack |

| L218 | Farblose chemische Oxidation+Grundierung+dunkelblauer Decklack |

| L219 | Farblose chemische Oxidation+Grundierung+Hellgold- und Silberdecklackierung |

| T001 | Passivierung von Kupferlegierungen |

| T002 | Blei-Zinn-Beschichtung |

| T003 | Glanzvernickelung |

| T004 | (Abgebrochen) |

| T005 | vergoldet |

| T006 | Gleich wie T001 |

| X001 | Blei-Zinn-Beschichtung |

| X002 | Glanzvernickelung |

| X003 | Sandstrahlen+matte dekorative Straße |

| X004 | Hochglanzverchromung |

| F001 | Tauchlackierte Isolierfarbe |

| F121 | Spray Huawei 3010 kaltgrauer Decklack |

| F212 | Huawei-Decklack grau sprühen |

| F219 | Hellgoldene und silberne Deckschicht |

| F220 | Huawei Grau Silber Deckschicht |

| A000 | Nicht bearbeitet |

| A001 | kündigen |

| A002 | kündigen |

| A101 | Abbrechen, ersetzt durch G101 oder L101 |

| A102 | Abbrechen, ersetzt durch G102 oder L102 |

| A103 | Abbrechen, ersetzt durch G103 oder L103 |

| A104 | Abbrechen, ersetzt durch G104 oder L104 |

| A105 | Aufheben, ersetzt durch G105 oder L105 |

| A106 | Aufheben, ersetzt durch G106 oder L106 |

Anmerkung:

1. Klares Eloxieren: bezieht sich auf klares Eloxieren mit Schwefelsäure (versiegelt in reinem Wasser).

2. Bright Eloxieren: bezieht sich auf klare Schwefelsäure Eloxieren nach chemischen Polieren.

3. Sandgestrahlte helle Eloxierung: bezieht sich auf helle Eloxierung nach Sandstrahlen.

4. Schwarz Eloxieren: bezieht sich auf Schwefelsäure Eloxieren mit schwarzer Farbe.

5. Goldene Eloxierung: bezieht sich auf die Schwefelsäure-Eloxierung mit goldener Farbe.

6. Sandgestrahlte helle schwarze Eloxierung: bezieht sich auf chemisches Polieren und schwarze Eloxierung nach dem Sandstrahlen.

7. Bright Clear Chemical Oxidation: bezieht sich auf klare chemische Oxidation nach dem chemischen Polieren.

8. Sandgestrahlte helle klare chemische Oxidation: bezieht sich auf helle klare chemische Oxidation nach dem Sandstrahlen.

9. Die Codes für die Oberflächenbehandlung werden durch einen Buchstaben, gefolgt von drei Ziffern, dargestellt. Der erste Buchstabe ist der erste Buchstabe des Pinyin-Namens des Substratmaterials (ausgenommen "Universal"-Codes); die letzten drei Ziffern sind die laufende Nummer.