Stellen Sie sich vor, Sie verwandeln ein flaches Metallblech mit Präzision und Effizienz in ein komplexes, dreidimensionales Teil. Die Kunst und Wissenschaft der Blechbearbeitung umfasst eine Reihe sorgfältiger Prozesse, vom Entwurf und Schneiden bis zum Biegen und Schweißen. Dieser Artikel stellt die zehn wichtigsten technologischen Verfahren vor und führt Sie durch jeden Schritt, um Ihr Verständnis und Ihre Fähigkeiten zu verbessern. Entdecken Sie, wie diese Verfahren Rohmetall in wichtige Komponenten verwandeln, und lernen Sie die Techniken kennen, die sowohl die Produktivität als auch die Qualität Ihrer Projekte steigern können.

Der Prozess der Blechtechnik kann variieren, umfasst aber in der Regel nicht mehr als die zehn unten aufgeführten Verfahren.

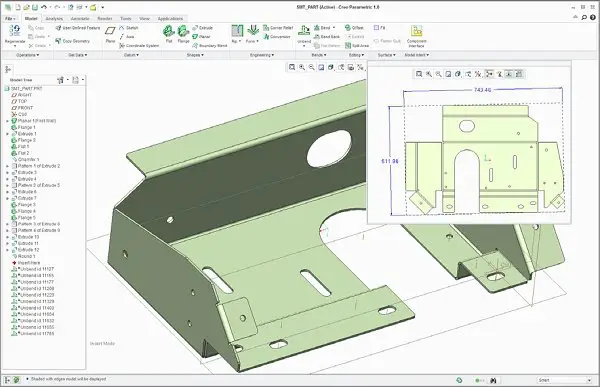

Entwerfen und Zeichnen von Blechteilen

Sie wird auch als orthografische Projektion oder Multiview-Zeichnung bezeichnet und dient dazu, die dreidimensionale Struktur von Blechteilen durch eine Reihe von zweidimensionalen Zeichnungen genau darzustellen. Dies umfasst in der Regel drei Hauptansichten:

Diese Ansichten sind präzise ausgerichtet und liefern eine vollständige Beschreibung der Geometrie des Teils, einschließlich seiner Form, Größe und Merkmale. Bei Blechteilen wird besonders auf Folgendes geachtet:

Die Zeichnung sollte auch enthalten:

Konstrukteure verwenden zur Erstellung dieser Zeichnungen häufig CAD-Software, die eine einfache Änderung und die Erstellung von 3D-Modellen ermöglicht. Diese detaillierten Zeichnungen sind entscheidend für die genaue Fertigung, die Qualitätskontrolle und die Kommunikation zwischen Konstruktions- und Fertigungsteams bei der Blechbearbeitung.

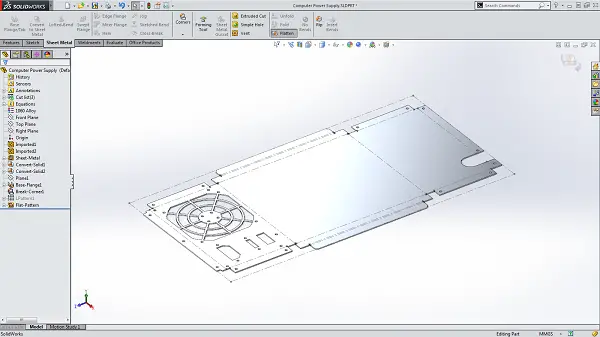

Zeichnen Sie das Expansionsdiagramm

Beim Zeichnen eines Dehnungsdiagramms werden komplexe dreidimensionale Strukturen in flache zweidimensionale Darstellungen umgewandelt. Diese Technik ist in der Blechverarbeitung von entscheidender Bedeutung, da sie es den Herstellern ermöglicht, die genauen Schnitte und Biegungen zu visualisieren und zu planen, die für die Herstellung des Endprodukts erforderlich sind. Das Dehnungsdiagramm dient als Blaupause für die entfaltete Form des Teils und umfasst alle Oberflächen und Merkmale in einer einzigen Ebene.

Zu den wichtigsten Schritten bei der Erstellung eines Expansionsdiagramms gehören:

Fortschrittliche CAD-Software automatisiert oft einen Großteil dieses Prozesses, aber das Verständnis der zugrunde liegenden Prinzipien ist für die Optimierung von Konstruktionen und die Fehlerbehebung bei komplexen Teilen unerlässlich. Genaue Ausdehnungsdiagramme sind für die Präzisionsfertigung von grundlegender Bedeutung. Sie stellen sicher, dass der flache Rohling bei der Herstellung die beabsichtigte 3D-Form aufweist.

Es gibt mehrere fortschrittliche Methoden für das Stanzen in der Metallverarbeitung, die alle ihre spezifischen Vorteile haben:

A. Stanzen mit der Schermaschine: Bei dieser Methode wird eine Schneidemaschine eingesetzt, um die erforderliche Breite und Länge aus einem Streckmetallblech zu erzeugen. Für komplexere Formen, die Löcher oder gekerbte Ecken erfordern, kann eine Stanzmaschine mit speziellen Werkzeugen in den Prozess integriert werden. Diese Methode ist vielseitig und kostengünstig für einfache Formen und mittlere Produktionsläufe.

B. Progressives Stanzen: Bei diesem hocheffizienten Verfahren werden die Teile durch eine Reihe von Stanzvorgängen in einer einzigen Presseneinrichtung geformt. Das Werkstück durchläuft mehrere Stationen, von denen jede einen bestimmten Arbeitsgang durchführt (z. B. Lochen, Umformen, Beschneiden). Dieses Verfahren bietet erhebliche Vorteile in Bezug auf Geschwindigkeit, Effizienz und Kostenreduzierung und ist daher ideal für die Großserienproduktion komplexer Teile.

C. CNC-Stanzen: Dieses computergesteuerte Verfahren beginnt mit einer CAD/CAM-Programmierung zur Erstellung einer digitalen Darstellung des gestanzten Teils. Das Programm wird dann in einen maschinenlesbaren Code für die CNC-Stanzmaschine übersetzt. Die Maschine stanzt die Strukturform nach dem programmierten Ablauf präzise aus dem Flachmaterial aus. Das CNC-Stanzen bietet hohe Präzision, Flexibilität bei Konstruktionsänderungen und eignet sich besonders für kleine bis mittlere Losgrößen oder den Prototypenbau.

D. Laserschneiden Stanzen: Bei diesem berührungslosen Verfahren wird ein Hochleistungslaserstrahl verwendet, um die Strukturform aus flachen Blechen zu schneiden. Das Laserschneiden eignet sich hervorragend zur Herstellung komplizierter Designs mit engen Toleranzen und minimalem Materialabfall. Es ist besonders effektiv bei dünnen bis mittelstarken Materialien und bietet den Vorteil, dass kein Werkzeugverschleiß auftritt. Das Verfahren ist hochgradig automatisiert und ermöglicht einen schnellen Wechsel zwischen verschiedenen Teilekonstruktionen.

Jedes Stanzverfahren hat seine optimale Anwendung, die auf Faktoren wie Materialeigenschaften, Komplexität der Teile, Produktionsvolumen und erforderliche Toleranzen beruht. Bei der Wahl der Methode geht es oft um ein Gleichgewicht zwischen den anfänglichen Werkzeugkosten, der Produktionsgeschwindigkeit und der endgültigen Teilequalität.

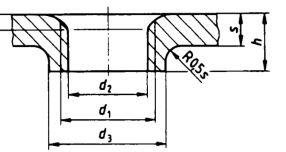

Das Flanschgewindeschneiden, auch bekannt als stranggepresstes Gewindeschneiden oder Flanschformung, ist ein Präzisionsmetallherstellungsverfahren, bei dem ein stranggepresster Flansch um ein bereits vorhandenes Loch geformt und dann mit einem Gewinde versehen wird, um ein Innengewinde zu bilden. Diese Technik verbessert die strukturelle Integrität der Gewindeverbindung erheblich und bietet eine hervorragende Beständigkeit gegen das Lösen in dünnen Blechanwendungen.

Das Verfahren beginnt mit dem Stanzen oder Bohren eines Pilotlochs in das Blech. Anschließend wird das Material mit einem Spezialwerkzeug um das Loch herum extrudiert, wodurch ein erhöhter Kragen oder Flansch entsteht. Dieses extrudierte Material erhöht die effektive Dicke des Blechs an der Verbindungsstelle und ermöglicht einen größeren Gewindeeingriff und eine bessere Lastverteilung.

Bei dünnen Blechen (typischerweise weniger als 2,0 mm) bietet das Flanschbohren mehrere Vorteile:

Bei dickeren Blechen, z. B. 2,0 mm oder 2,5 mm und mehr, ist ein direktes Gewindeschneiden ohne Flanschbildung oft ausreichend. Die inhärente Materialstärke bietet für die meisten Anwendungen einen ausreichenden Gewindeeingriff und Festigkeit.

Bei der Wahl zwischen Flanschgewindeschneiden und Direktgewindeschneiden sind Faktoren wie Materialstärke, Belastungsanforderungen, Vibrationsbelastung und Dichtungsanforderungen zu berücksichtigen. Die richtige Auswahl des Werkzeugs und der Prozessparameter ist entscheidend, um mit beiden Methoden optimale Ergebnisse zu erzielen.

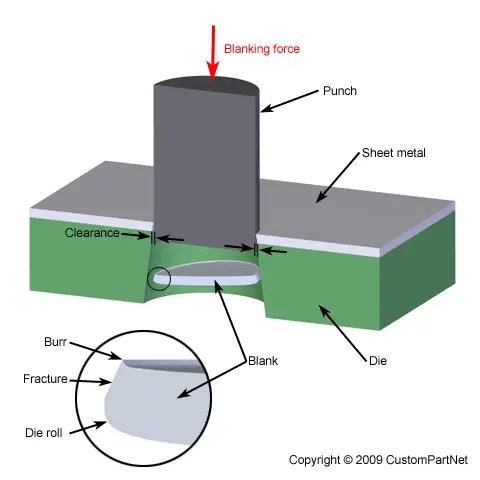

Der Stanzprozess umfasst eine Vielzahl von Präzisionsbearbeitungen, die alle darauf abzielen, bestimmte Ergebnisse bei der Metallumformung zu erzielen. Zu diesen Vorgängen gehören unter anderem das Stanzen von Löchern, das Ausklinken von Ecken, das Stanzen, das Prägen, das Nibbeln und das Ziehen.

Jeder Vorgang erfordert ein spezielles Werkzeug oder eine spezielle Matrize, um optimale Ergebnisse zu gewährleisten und enge Toleranzen einzuhalten. Zum Beispiel erfordert das Prägen einen Stempel- und Matrizensatz, um erhabene oder vertiefte Designs zu erzeugen, während das Nibbeln eine Reihe von überlappenden Stempeln verwendet, um komplexe Konturen oder große Öffnungen zu erzeugen.

Die Auswahl geeigneter Werkzeuge ist entscheidend für den Erfolg eines jeden Vorgangs. Faktoren wie Materialeigenschaften, Blechdicke, gewünschte Merkmale und Produktionsvolumen beeinflussen die Wahl der Stempel- und Matrizenkonfiguration. Moderne Stanzpressen sind oft mit Revolversystemen ausgestattet, die mehrere Werkzeuge aufnehmen können und einen schnellen Wechsel sowie komplexe, mehrstufige Fertigungsprozesse ermöglichen.

Moderne CNC-gesteuerte Stanzmaschinen erhöhen die Präzision und Produktivität, indem sie die Werkzeugauswahl und -positionierung automatisieren. Diese Technologie ermöglicht die nahtlose Integration verschiedener Stanzvorgänge innerhalb einer einzigen Einrichtung, wodurch die Produktionszeit erheblich verkürzt und die Konsistenz der Teile verbessert wird.

Zur Optimierung von Stanzprozessen setzen die Hersteller häufig Verschachtelungssoftware ein, um die Materialausnutzung zu maximieren und den Ausschuss zu minimieren. Darüber hinaus kann der Einsatz von Schmiersystemen und hochwertigen Werkzeugstählen die Lebensdauer der Werkzeuge verlängern und die Qualität der Teile verbessern, insbesondere bei der Arbeit mit hochfesten oder abrasiven Materialien.

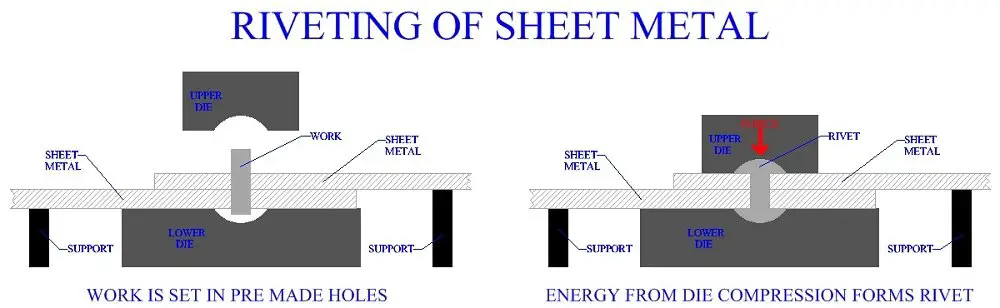

Das Werk setzt in großem Umfang Druckniettechniken zur Befestigung von Blechteilen ein, wobei hauptsächlich Nietbolzen, Muttern und Schrauben verwendet werden. Diese präzise Verbindungsmethode gewährleistet robuste und zuverlässige Verbindungen in verschiedenen Anwendungen der Metallverarbeitung.

Der Nietprozess wird überwiegend mit modernen Stanzmaschinen oder hydraulischen Hochleistungsnietsystemen durchgeführt. Diese hochentwickelten Maschinen bieten eine präzise Kontrolle über die Nietkraft und die Niettiefe und garantieren eine gleichbleibende Qualität der Verbindungen bei großen Produktionsserien. Die Wahl zwischen Stanz- und hydraulischen Nietmaschinen hängt von Faktoren wie der Materialstärke, der erforderlichen Verbindungsstärke, dem Produktionsvolumen und den spezifischen Produktanforderungen ab.

Um optimale Ergebnisse zu erzielen, wird der Nietprozess sorgfältig auf die spezifischen Eigenschaften des zu verbindenden Blechs abgestimmt, einschließlich Materialart, Dicke und Oberflächenbeschaffenheit. Dieser maßgeschneiderte Ansatz minimiert das Risiko einer Materialverformung oder -beschädigung und maximiert gleichzeitig die Integrität und Langlebigkeit der Verbindung.

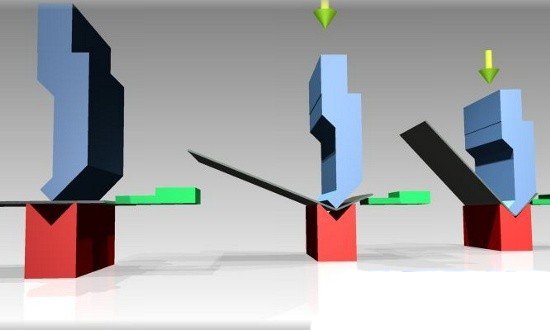

Das Biegen ist ein grundlegender Prozess der Blechumformung, der 2D-Flachteile in 3D-Komponenten mit präzisen Winkeln und Konturen verwandelt. Dieser Vorgang wird hauptsächlich mit einer Abkantpresse in Verbindung mit speziellen Biegewerkzeugen. Bei diesem Verfahren wird eine kontrollierte Kraft angewandt, um das Metall entlang einer linearen Achse zu verformen und dauerhafte Biegungen zu erzeugen, ohne die Materialintegrität zu beeinträchtigen.

Moderne Abkantpressen bieten verschiedene Biegetechniken, darunter Luftbiegen, Tiefziehen und Prägen, die jeweils für bestimmte Materialeigenschaften und gewünschte Ergebnisse geeignet sind. Die Auswahl geeigneter Werkzeuge, wie z. B. V-Matrizen und Stempelspitzen, ist entscheidend für das Erreichen einer optimalen Biegequalität und -genauigkeit.

Ein entscheidender Aspekt des effizienten Biegens ist die Festlegung einer strategischen Biegefolge. Dabei gilt der Grundsatz, dass Biegungen, die die nachfolgenden Arbeitsgänge nicht beeinträchtigen, Vorrang haben, gefolgt von solchen, die das Werkzeug beeinträchtigen könnten. Dieser Ansatz minimiert das Risiko von Kollisionen zwischen Werkstück und Werkzeug, gewährleistet Maßgenauigkeit und optimiert die Produktionseffizienz.

Faktoren wie Materialstärke, Faserrichtung, Biegeradius und Rückfederung müssen bei der Konstruktion und Ausführung von Biegevorgängen sorgfältig berücksichtigt werden. Moderne Abkantpressen sind heute mit CNC-Systemen und Offline-Programmierfunktionen ausgestattet, die die Herstellung komplexer Mehrfachbiegeteile mit hoher Präzision und Wiederholgenauigkeit ermöglichen.

Ein umfassendes Verständnis der Abkanttechnologie, einschließlich Maschinenspezifikationen, Werkzeugoptionen und fortschrittlicher Biegetechniken, finden Sie in "Der ultimative Leitfaden für Abkantpressen". Diese Ressource bietet detaillierte Einblicke in die Optimierung Ihrer Biegeprozesse zur Steigerung von Produktivität und Qualität.

Schweißen ist ein wichtiges Fertigungsverfahren, bei dem mehrere Komponenten miteinander verbunden oder ein einzelnes Teil durch Verschmelzen verstärkt wird, um die strukturelle Integrität zu verbessern und die gewünschten Fertigungsergebnisse zu erzielen.

In der modernen Metallverarbeitung werden verschiedene Schweißtechniken eingesetzt, die jeweils für bestimmte Werkstoffe und Anwendungen geeignet sind:

Die Auswahl eines geeigneten Schweißverfahrens hängt von verschiedenen Faktoren ab, darunter Materialeigenschaften, Verbindungsdesign, Produktionsvolumen und Qualitätsanforderungen. So wird z. B. für das Schweißen von Eisen- oder Stahlblechen aufgrund der hohen Abschmelzleistung und des guten Einbrandes in der Regel das WIG-Verfahren bevorzugt. Umgekehrt ist WIG das Verfahren der Wahl für das Aluminiumschweißen, da es eine bessere Kontrolle und Schweißnahtqualität bietet, insbesondere bei dünneren Profilen.

Roboterschweißsysteme haben die Metallverarbeitung in großem Maßstab revolutioniert. Durch die Automatisierung des Schweißprozesses reduzieren sie den Arbeitsaufwand erheblich, verbessern die Konsistenz und steigern die Gesamtproduktivität. Diese Systeme sind besonders vorteilhaft für sich wiederholende Aufgaben, lange Schweißnähte und Anwendungen, die eine hohe Präzision erfordern, wie z. B. bei der Herstellung von großen Schränken oder Strukturkomponenten.

Fortschritte in der Schweißtechnik, wie z. B. adaptive Steuerungssysteme und Echtzeit-Überwachung, verbessern weiterhin die Schweißqualität, reduzieren Fehler und optimieren die Prozessparameter. Diese ständige Weiterentwicklung der Schweißtechniken und -geräte spielt eine entscheidende Rolle bei der Erfüllung der ständig steigenden Anforderungen der modernen Fertigung an Effizienz, Qualität und Kosteneffizienz.

Die Oberflächenbehandlung umfasst eine Reihe fortschrittlicher Techniken zur Verbesserung der Eigenschaften und Leistung von Metallteilen. Zu diesen Verfahren gehören u. a. die Phosphatkonversionsbeschichtung, die farbige galvanische Verzinkung, die Chromatkonversionsbeschichtung, die Pulverbeschichtung und das Eloxieren.

Die Phosphatkonversionsbeschichtung wird hauptsächlich auf kaltgewalzten Stahl und galvanisch verzinkte Bleche aufgebracht. Bei diesem Verfahren wird eine mikrokristalline Phosphatschicht erzeugt, die die Korrosionsbeständigkeit, Lackhaftung und Schmierfähigkeit deutlich verbessert. Der entstehende Phosphatfilm dient als hervorragende Grundlage für nachfolgende Lackier- oder Beschichtungsarbeiten.

Die farbige galvanische Verzinkung ist eine vielseitige Oberflächenbehandlung, die häufig für kaltgewalzte Stahlbleche eingesetzt wird. Dieses Verfahren sorgt nicht nur für eine dekorative Oberfläche, sondern bietet auch einen hervorragenden Korrosionsschutz. Die Farboptionen reichen von hellen bis zu pastellfarbenen Tönen und ermöglichen sowohl eine funktionale als auch ästhetische Anpassung.

Chromatierung und Eloxierung werden häufig zur Behandlung von Aluminiumplatten und -profilen eingesetzt. Die Chromatierung erzeugt einen dünnen Schutzfilm, der die Korrosionsbeständigkeit und die Lackhaftung verbessert. Beim Eloxieren, einem elektrolytischen Verfahren, entsteht eine dauerhafte, poröse Oxidschicht, die in verschiedenen Farben eingefärbt werden kann und eine hervorragende Verschleiß- und Korrosionsbeständigkeit aufweist.

Die Pulverbeschichtung, ein trockenes Endbearbeitungsverfahren, erfreut sich aufgrund ihrer Langlebigkeit und ihrer Umweltfreundlichkeit zunehmender Beliebtheit. Dabei werden trockene Pulverpartikel elektrostatisch aufgeladen und auf die Metalloberfläche aufgesprüht. Anschließend werden sie in einem Ofen ausgehärtet, um eine gleichmäßige, hochwertige Oberfläche zu erhalten.

Die Auswahl einer bestimmten Oberflächenbehandlung hängt von verschiedenen Faktoren ab, darunter das Grundmaterial, die vorgesehene Anwendung, die Umweltbelastung, die ästhetischen Anforderungen und Kostenerwägungen. Die Anpassung der Oberflächenbehandlung an die genauen Spezifikationen des Kunden gewährleistet eine optimale Leistung und Langlebigkeit der Metallkomponenten.

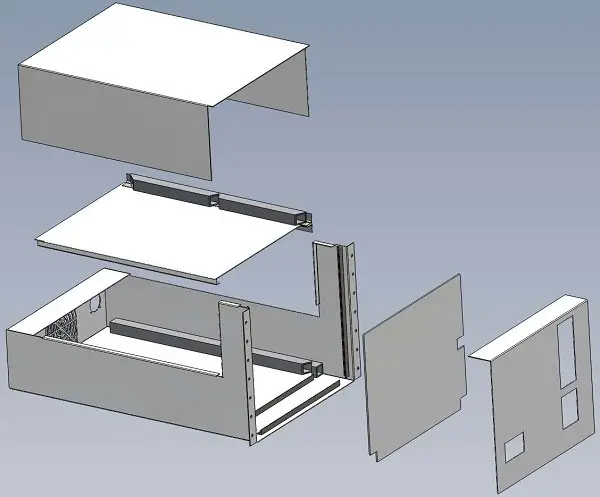

Die Montage ist die kritische Endphase der Fertigung, in der mehrere Komponenten präzise zusammengefügt werden, um ein fertiges Produkt zu schaffen. Dieser Prozess erfordert akribische Aufmerksamkeit für Details und ein umfassendes Verständnis für das Design und die Funktionalität des Produkts.

Ein entscheidender Faktor bei der Montage ist der Schutz der Komponenten vor Beschädigungen, insbesondere vor Kratzern. Selbst kleine Oberflächenfehler können die Integrität, Ästhetik und Leistung des Produkts beeinträchtigen. Richtige Handhabungstechniken und die Verwendung von Schutzmaterialien (z. B. weiche Tücher, temporäre Beschichtungen oder spezielle Vorrichtungen) sind unerlässlich, um die Qualität der Komponenten während des gesamten Montageprozesses zu erhalten.

Die Bedeutung der Kratzerprävention kann nicht hoch genug eingeschätzt werden. Wenn Teile aufgrund von Kratzern oder anderen Beschädigungen unbrauchbar werden, müssen sie nachbearbeitet werden, was zu erheblichen Konsequenzen führt:

Um diese Risiken zu vermindern, müssen die Hersteller robuste Qualitätssicherungsprotokolle einführen und das Montagepersonal in der richtigen Handhabung schulen. Dies kann Folgendes beinhalten:

Indem sie dem Schutz von Bauteilen Priorität einräumen und ihn in die Standardarbeitsanweisungen integrieren, können Hersteller eine höhere Produktqualität sicherstellen, den Ausschuss reduzieren und die Produktionseffizienz in der Montagephase optimieren.