Haben Sie sich schon einmal gefragt, warum Bleche in der Technik so vielseitig einsetzbar sind? Dieser Artikel erforscht die faszinierende Welt der Bleche und geht auf ihre Materialeigenschaften, Herstellungsverfahren und Konstruktionsoptimierungen ein. Am Ende werden Sie verstehen, wie diese Elemente zusammenwirken, um stärkere, zuverlässigere Metallkomponenten zu schaffen.

Edelstahl ist ein vielseitiges und weit verbreitetes Blechmaterial, das für seine Korrosionsbeständigkeit, Festigkeit und Ästhetik bekannt ist. Er wird aufgrund seiner Mikrostruktur und Zusammensetzung in verschiedene Arten eingeteilt:

Kaltgewalzter Stahl wird durch Weiterverarbeitung von warmgewalztem Stahl hergestellt, um eine glattere Oberfläche und engere Toleranzen zu erreichen. Er ist in den Legierungen 1008 und 1018 erhältlich und zeichnet sich durch seine höhere Festigkeit im Vergleich zu warmgewalztem Stahl aus. Kaltgewalzter Stahl wird in der Regel für Anwendungen mit hohen Toleranzen, im Gewerbebau und im Lagerbau verwendet. Seine glatte Oberfläche und gute Schweißbarkeit machen ihn ideal für Karosserieteile und Haushaltsgeräte.

Verzinkter Stahl wird mit einer Zinkschicht überzogen, um ihn vor Rost und Korrosion zu schützen. Diese Beschichtung erhöht die Haltbarkeit und Formbarkeit des Materials und macht es für Anwendungen geeignet, die Feuchtigkeit und anderen korrosiven Umgebungen ausgesetzt sind. Zu den üblichen Anwendungen gehören Autoteile, dem Wasser ausgesetzte Waren, Gewächshausausrüstungen, Eimer, Bewässerungsrohre und Boote. So wird verzinkter Stahl aufgrund seiner Langlebigkeit und Witterungsbeständigkeit häufig für den Bau von Außenstrukturen wie Zäunen und Bedachungsmaterialien verwendet.

Aluminium ist bekannt für sein hohes Verhältnis von Festigkeit zu Gewicht und seine natürliche Korrosionsbeständigkeit. In Blechanwendungen werden verschiedene Aluminiumsorten verwendet, die jeweils spezifische Eigenschaften aufweisen:

Das Wissen um die Eigenschaften und Anwendungen dieser Blechwerkstoffe ist entscheidend für die Auswahl des richtigen Materials für bestimmte Fertigungsprojekte. Dadurch wird sichergestellt, dass die gefertigten Teile die erforderlichen Standards in Bezug auf Verformbarkeit, Schweißbarkeit, Korrosionsbeständigkeit, Festigkeit, Gewicht und Kosten erfüllen. Darüber hinaus können Faktoren wie Umweltverträglichkeit und Nachhaltigkeit bei der Materialauswahl in verschiedenen Branchen eine Rolle spielen.

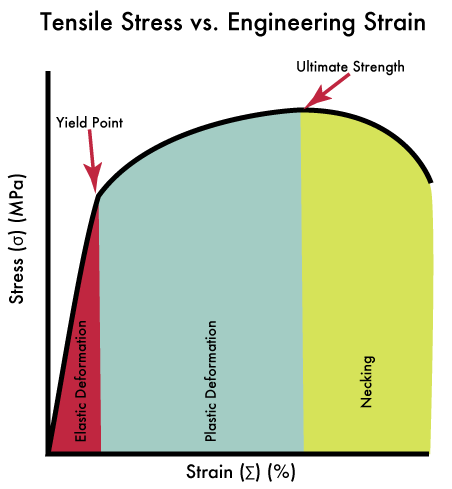

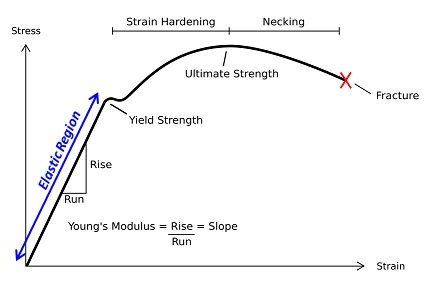

Die maximale Spannung, die ein Blech Metallmaterial bis zum Bruch durchläuft, wird als Zugfestigkeit bezeichnet. Die Maßeinheit ist N/mm2 oder MPa, und wird durch das Symbol σb dargestellt. Die Zugfestigkeit ist einer der Indikatoren für die Gesamtfestigkeit eines Metalls.

Die maximale Spannung, die ein Querschnitt erfährt, wenn eine Last zwischen zwei Punkten eines Probekörpers aufgebracht wird, wird als Biegefestigkeit bezeichnet. Die Maßeinheit ist N/mm2 oder MPa, und sie wird durch das Symbol σbb dargestellt. Die Biegefestigkeit ist einer der Indikatoren für die Gesamtfestigkeit eines Metalls.

Die maximale Belastung, die ein Feinblech Material unter Druck aushalten kann, ohne zu brechen, wird als Druckfestigkeit bezeichnet. Die Maßeinheit ist N/mm2 oder MPa, und wird durch das Symbol σbc dargestellt.

Streckgrenze bezieht sich auf die Spannung einer Metallprobe während des Streckvorgangs, wenn die Last nicht mehr zunimmt, die Probe sich aber weiter verformt. Die Maßeinheit ist N/mm2 oder MPa, und sie wird durch das Symbol σs dargestellt. Die Streckgrenze ist der Druckwert an der Streckgrenze.

Bei Werkstoffen, die keine offensichtliche Streckgrenze aufweisen, wird häufig der Spannungswert, der eine bleibende Verformung von 0,2% hervorruft, als Streckgrenze angesehen.

Sie bezieht sich auf die maximale Belastung der ursprünglichen Querschnittsfläche der Scherfläche, bevor die Probe schert.

Die Einheit ist: N/mm2 oder MPa und das Symbol ist στ.

Sie bezieht sich auf die maximale Spannung des Probekörpers unter der Bedingung, dass sich der Probekörper nach dem Verschwinden der äußeren Kraft verformt und den ursprünglichen Zustand wiederherstellen kann.

Die Einheit ist: N/mm2 oder MPa und das Symbol ist σe.

Sie ist der Prozentsatz der ursprünglichen Querschnittsfläche, der nach der Zugbelastung geschrumpft ist.

Das Symbol ist ψ und gehört zu den plastischen Indizes von Materialien.

Bezieht sich auf den Prozentsatz der Dehnung des Probenmaterials und der ursprünglichen Länge nach dem Bruch des Probenmaterials.

Die Dehnung ist auch einer der plastischen Zeiger von Materialien und das Symbol ist δ.

Er bezieht sich auf die Fähigkeit des Materials, hartem Druck auf seine Oberfläche zu widerstehen.

Es gibt drei Arten von Härte: Brinell-HärteRockwell-Härte und Vickers-Härte.

Im Allgemeinen steigt die Härte von Stahl mit der Zunahme der Kohlenstoffgehalt im Stahl.

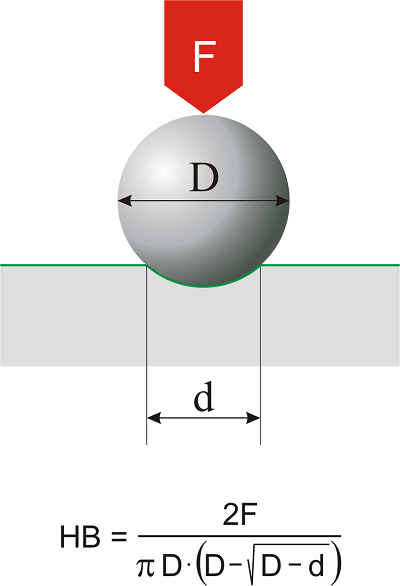

Eine Möglichkeit, die Härte darzustellen und zu messen, ist der Brinell-Härtetest. Bei dieser Prüfung wird eine Stahlkugel abgeschreckt und dann unter einer bestimmten Last für eine bestimmte Zeit in die Materialoberfläche gedrückt. Anschließend wird das Verhältnis zwischen der ausgeübten Druckbelastung und der Fläche des Eindrucks berechnet, und dieses Verhältnis stellt die Brinell-Härte dar.

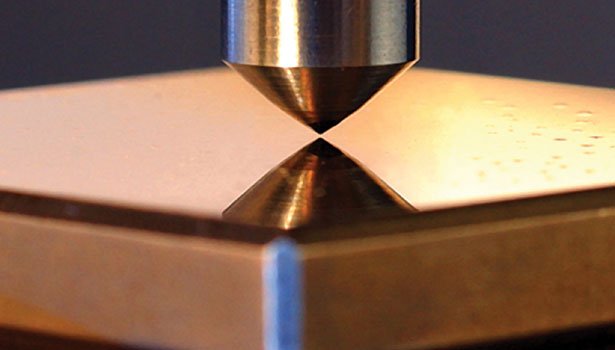

Eine weitere Methode zur Darstellung und Messung der Härte ist die Rockwell-Härteprüfung. Bei dieser Prüfung wird ein Diamantkegel oder eine Stahlkugel nach dem Abschrecken in die Materialoberfläche gedrückt und dann die Härte anhand der Tiefe des Eindrucks bestimmt.

Die Rockwell-Härte wird in drei Kategorien unterteilt: HRA, HRB und HRC, die auf unterschiedlichen Prüfgegenständen und Drücken beruhen.

HRA: Der Härtewert wird durch Aufbringen eines Drucks von 1470 N mit einem Diamantkopf mit einem Kegelwinkel von 120 Grad auf die Prüfmuster ermittelt. Es ist geeignet für die Messung der Oberfläche Abschrecken Schicht, Aufkohlung Schicht, und Hartlegierung Materialien.

HRB: Der Härtewert wird durch Aufbringen eines Drucks von 980 N mit einer Stahlkugel von 1,59 mm Durchmesser ermittelt. Er eignet sich für die Messung von weichen Metallen wie Nichteisenmetallen, geglühtem und normalisiertem Stahl.

HRC: Der Härtewert wird durch Aufbringen eines Drucks von 588 N unter Verwendung eines Diamantkegels mit einem Scheitelwinkel von 120° auf die Prüfmuster ermittelt. Er eignet sich für die Messung von Hartmetallen wie vergütetem Stahl und gehärtetem Stahl.

Für die Tabelle der mechanischen Eigenschaften von Metall, einschließlich Scherfestigkeit, Zugfestigkeit und Streckgrenze, können Sie hier nachsehen.

Die Unterschiede zwischen SGCC- und SECC-Werkstoffen in Bezug auf Härte, Duktilität und Schweißbarkeit zeigen sich wie folgt:

Härte: SGCC-Material ist härter als SECC-Material. Dies könnte auf den Reduktionsglühprozess während der Feuerverzinkung zurückzuführen sein, der SGCC etwas härter macht.

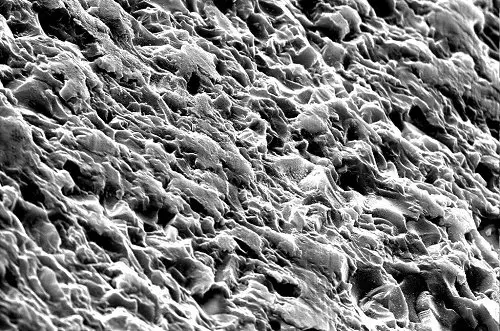

Duktilität: SGCC hat eine geringere Duktilität. Aufgrund seiner höheren Härte ist SGCC anfällig für Brüche oder Beschädigungen während des Stanzens oder Tiefziehens, weshalb Tiefziehkonstruktionen bei seiner Anwendung vermieden werden sollten.

Schweißeignung: SGCC hat eine schlechtere Schweißbarkeit. Dies könnte auf seine dickere Zinkschicht zurückzuführen sein, die sich beim Schweißen leicht ablösen kann, was die Schweißqualität beeinträchtigt. Obwohl SECC ebenfalls ein verzinktes Stahlblech ist, sind seine Verformbarkeit und Lackierbarkeit besser als die von SGCC, was indirekt seinen Vorteil bei der Schweißbarkeit widerspiegeln könnte.

Um das Problem der Verformung von flachen Blechen unter Krafteinwirkung durch Konstruktionsoptimierung zu vermeiden, können die folgenden Methoden angewandt werden:

Verstärkungsrippen hinzufügen: Durch das Einbringen von Verstärkungsrippen in das Blechteil kann die Festigkeit und Steifigkeit des Blechteils verbessert werden. Diese Methode ist einfach und effektiv und eignet sich für Situationen, in denen die strukturelle Stabilität verbessert werden muss.

Fügen Sie Biegungen, Flansche oder gesäumte Kanten hinzu: Durch diese Arbeitsgänge können zusätzliche Metallschichten an den Kanten des Blechteils angebracht werden, wodurch sich seine Zug- und Druckfestigkeit verbessert. Diese Konstruktionsmethode trägt dazu bei, Spannungen zu verteilen, lokale Spannungskonzentrationen zu verringern und dadurch die strukturelle Gesamtfestigkeit zu verbessern.

Fügen Sie geprägte Wülste durch Wellenbildung hinzu: Durch das Hinzufügen von Prägewülsten auf der Oberfläche des Blechteils kann nicht nur das Aussehen verschönert, sondern auch die Tragfähigkeit und die Verformungsbeständigkeit des Blechteils erhöht werden. Diese Methode eignet sich für Anwendungsszenarien mit hohen Anforderungen an die strukturelle Leistungsfähigkeit.

Rationale Strukturplanung: Bei der Konstruktion von Blechteilen müssen die Anforderungen und Merkmale der Verarbeitungstechnologie berücksichtigt werden, wobei auch die Losgröße, die Kosten und die Produktionseffizienz zu berücksichtigen sind. Eine rationelle konstruktive Gestaltung ist Voraussetzung dafür, dass Blechteile eine hohe Festigkeit und Steifigkeit aufweisen.

Nutzen Sie die Konstruktion während der Phase der plastischen Verformung: Nach der Plastizitätstheorie wird, wenn das lokale Material der Struktur in die Phase der plastischen Verformung eintritt, die Spannung umverteilt, um die Spannungsverteilung gleichmäßiger zu machen und dadurch die Tragfähigkeit der Struktur zu verbessern. Daher kann die Berücksichtigung einer geeigneten plastischen Verformung bei der Planung die Struktur unter Belastung stabiler machen und eine Verformung durch übermäßige Spannungskonzentration vermeiden.

Bei der Konstruktion von Blechteilen haben die richtige Lochgröße, der Innenradius sowie die Biegehöhe und der Biegeradius erhebliche Auswirkungen auf die Leistung des Blechs. Erstens muss bei der Positionierung der Löcher der Einfluss des Herstellungsprozesses berücksichtigt werden. Beispielsweise können sich Löcher, die zu nahe an der Kante positioniert sind, aufgrund der Materialdehnung verformen oder sogar reißen, was zeigt, wie wichtig die richtige Lochkonstruktion ist, um Fertigungsprobleme zu vermeiden.

Außerdem hängt die Mindestgröße des gestanzten Lochs von der Form des Lochs, den mechanischen Eigenschaften des Materials und der Materialstärke ab. Diese Faktoren müssen bei der Konstruktion berücksichtigt werden, um sicherzustellen, dass der Stanzvorgang den Stempel nicht beschädigt oder die Qualität des Endprodukts beeinträchtigt.

Die Biegehöhe sollte mindestens das Doppelte der Blechdicke plus des Biegeradius betragen. Dieses Konstruktionsprinzip trägt dazu bei, eine gleichmäßige plastische Verformung des Materials während des Biegevorgangs zu gewährleisten und dadurch die Genauigkeit und Qualität der Blechteile zu verbessern.

Wenn die Konstruktion eine Höhe der geraden Kante erfordert, die weniger als das Doppelte der Blechdicke beträgt, sollten Maßnahmen ergriffen werden, um die Biegehöhe zu erhöhen, damit vor dem Biegen keine flachen Rillen in der Biegeverformungszone entstehen und die Qualität der Biegeausbildung gewährleistet ist.

Die Anzahl der Biegevorgänge bei der Herstellung von Blechteilen wirkt sich auch direkt auf die Werkzeugkosten und die Biegegenauigkeit aus. Eine Reduzierung der Anzahl der Biegevorgänge kann die Werkzeugkosten senken und die Biegegenauigkeit verbessern, daher ist es wichtig, die Biegevorgänge bei der Konstruktion zu minimieren.

Außerdem sollten die äußere Form und die inneren Löcher der Stanzteile keine scharfen Ecken aufweisen, da scharfe Ecken die Lebensdauer der Form beeinträchtigen können. Dies ist ein weiterer wichtiger Faktor, der bei der Gestaltung von Blechteilen zu berücksichtigen ist.

Die richtige Lochgröße, der richtige Innenradius sowie die richtige Biegehöhe und der richtige Biegeradius sind für die Verbesserung der Leistung von Blechen entscheidend. Durch eine vernünftige Gestaltung dieser Parameter können Fertigungsprobleme wirksam vermieden und die Qualität und Genauigkeit der Blechteile verbessert werden. Gleichzeitig können dadurch auch die Kosten gesenkt und die Produktionseffizienz verbessert werden.