In diesem Blogbeitrag werden wir uns mit der faszinierenden Terminologie und den Techniken beschäftigen, die in diesem wichtigen Fertigungsbereich verwendet werden. Unser erfahrener Maschinenbauingenieur führt Sie durch die wichtigsten Konzepte und liefert wertvolle Einblicke und Beispiele aus der Praxis. Machen Sie sich bereit, Ihr Wissen zu erweitern und ein tieferes Verständnis für die Kunst und Wissenschaft hinter der Blechbearbeitung zu gewinnen.

Material scheren:

Dies bezieht sich auf den Prozess des Schneidens eines rechteckigen Werkstücks mit einer Schermaschine. Numerisch gesteuerte (NC) Schermaschinen werden häufig für das Stanzen von Nettoabmessungen eingesetzt, insbesondere in der Stückbearbeitung mit geringeren Anforderungen. Die meisten Verfahrenstechniker verwenden Schermaschinen, um die Bearbeitungskosten zu senken.

CNC-Stanze:

Dies bezieht sich auf die Verwendung einer CNC-Stanzpresse zum Lochen. Der Prozess umfasst zunächst die Programmierung, die Berechnung des Materialverbrauchs und des Ausstoßes und dann die Bearbeitung einer Reihe von Teilen auf einmal.

Darunter versteht man das Schneiden eines Werkstücks mit einem Laser. Obwohl die Bearbeitungskosten hoch sind, sollten Verfahrenstechniker diese Technik sparsam einsetzen.

Cutter Blanking:

Darunter versteht man das Verfahren, bei dem eine elektrische Trennmaschine mit Schleifscheibe zum Trennen verwendet wird. Diese Methode wird bei der Bearbeitung von Werkstücken mit geringeren Anforderungen eingesetzt, meist bei der Bearbeitung von Profilstahl. Es birgt jedoch gewisse Sicherheitsrisiken bei der Bearbeitung, so dass Verfahrenstechniker dieses Stanzverfahren mit Vorsicht anwenden sollten.

Sägen von Material:

Dies ist ein Verfahren zum Schneiden von Material mit einer Sägemaschine. Es handelt sich um ein Verfahren mit geringen Anforderungen, das vor allem für Abschnitte Stahlstanze.

Ausblendung:

Dies bezieht sich auf den Prozess der Formgebung eines Produkts unter Verwendung einer Form auf einer gewöhnlichen Stanze oder einem anderen Stanzgerät.

Perforation:

Dies bezieht sich auf den Prozess des Stanzens von Löchern in ein Werkstück mit einem gewöhnlichen Stanzmaschine und sterben.

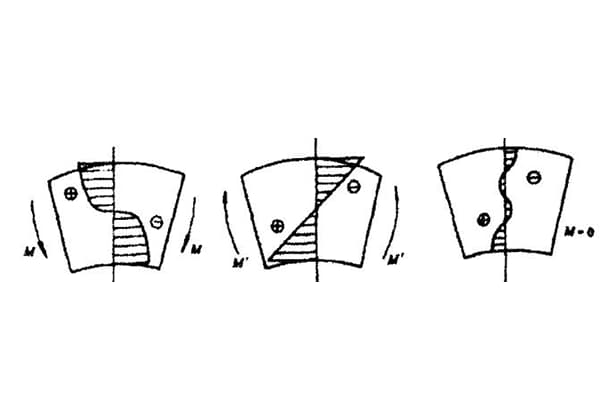

Biegen:

Es handelt sich um den Prozess der Formgebung eines Werkstücks mit Hilfe einer Biegemaschine. Dabei werden eine CNC-Biegemaschine und entsprechende Biegeformen verwendet, um den Biegeprozess abzuschließen. Vor der Produktion sollte eine Inbetriebnahme- und Prüfphase stattfinden, und wenn es besondere Anforderungen gibt, sollten die Verfahrensingenieure diese zuerst erläutern.

Stanzen Falten:

Dies bezieht sich auf der Prozess des Biegens kleine Teile und einfache Werkstücke mit Hilfe spezieller Formen auf einer normalen Stanzmaschine.

Formgebung:

Dies bezieht sich auf den Prozess der Verformung eines Werkstücks mit Hilfe einer Form in einem gewöhnlichen Stempel oder einer anderen Vorrichtung.

Perforation:

Dies bezieht sich auf das Verfahren zum Formen von Flanschen mit runden Löchern auf einem Werkstück unter Verwendung einer Matrize auf einem gewöhnlichen Stempel oder einem anderen Gerät. Bei der Herstellung sollten sorgfältige Angaben zu Öffnung und Menge gemacht werden, und der normale Stempel kann mit einer speziellen Form ausgestattet werden, um die Dicke des Gewindes zu erhöhen.

Bohren:

Dies bezieht sich auf den Prozess der Bohren Verwendung einer Bohrmaschine. Wenn es nicht bequem ist, zu verwenden ein CNC Mit einem Locher oder einer normalen Stanze können kleine Mengen manuell bearbeitet werden. Dabei wird eine Linie gezogen und der Bohrpunkt positioniert. Verfahrenstechniker sollten diese Methode sparsam einsetzen.

Die Platte bohren:

Darunter versteht man das Bohren einer Platte mit einer Reihe von Stempeln und das anschließende Bohren von Stapeln mit einem Positionierverfahren.

Klopfen:

Damit ist die Bearbeitung von Innengewinden an einem Werkstück gemeint.

Räumen:

Darunter versteht man die Bearbeitung eines kleinen Lochs zu einem größeren Loch mit Hilfe eines Bohrers oder Fräsers.

Spüle:

Hierbei handelt es sich um die Bearbeitung eines konischen Lochs in einem Werkstück zur Aufnahme eines Verbindungsstücks, z. B. einer Senkkopfschraube. Dies geschieht mit einer Bohrmaschine mit entsprechendem Bohrkopf (90 oder 120 Grad) und erfordert ein echtes Matching-Verfahren mit einer Senkkopfschraube. Die Hersteller müssen sicherstellen, dass die Oberfläche der Senkkopfschrauben und die Oberfläche der Werkstücksenkungen eben sind.

Drucknieten:

Das Verfahren zum Befestigen von Nietmuttern, Schrauben oder Muttern an einem Werkstück mit einer Stanzmaschine oder hydraulische Presse. Die Richtung der Drucknietung sollte normalerweise in Richtung des Grats erfolgen, um eine gleichmäßige Belastung zu gewährleisten. Ist dies nicht der Fall, sollte der Hersteller dies umgehend melden.

Rose Riveting:

Bezieht sich auf das Verfahren, bei dem das Werkstück zunächst in ein Loch gepresst und dann mit einem Stempel oder einer hydraulische Presse um die Einnietmutter fest mit dem Werkstück zu verbinden.

Nietmutter ziehen:

Bezieht sich auf ein dem Nieten ähnliches Verfahren, bei dem ein Zugschuss verwendet wird, um Nietmuttern (POP) und andere Verbindungselemente fest mit dem Werkstück zu verbinden.

Nieten ziehen:

Der Prozess des Zusammenfügens von zwei oder mehr Werkstücken mit einer Nietpistole.

Fesselnd:

Der Vorgang, bei dem zwei oder mehr Werkstückflächen durch Nieten miteinander verbunden werden. Wenn der Kopf vernietet werden soll, muss das Werkstück vorher versenkt werden.

Punch Convex Hull:

Das Verfahren zum Formen einer konvexen Form in einem Stempel oder einer hydraulischen Presse mit einer Matrize.

Punch Tearing:

Auch als "Stanzbrücke" bekannt, bezieht sich dies auf das Verfahren zur Herstellung einer brückenähnlichen Form in einer Stanz- oder Hydraulikpresse.

Stanzdruck:

Das Verfahren, bei dem mit Hilfe einer Form Wörter, Symbole oder andere Markierungen in ein Artefakt eingeprägt werden.

Schneidewinkel:

Bezieht sich auf das Verfahren, bei dem eine Form verwendet wird, um den Winkel eines Werkstücks auf einer Stanzmaschine oder Hydraulikpresse zu entfernen.

Stanzen von Maschenlöchern:

Ein Loch, das in ein Werkstück mit Hilfe einer Form auf einer normalen oder CNC-Stanze.

Nivellierung:

Bezieht sich auf den Prozess der Herstellung einer Formebene.

Bohren:

Der Vorgang, bei dem ein Bohrer verwendet wird, um auf einer Bohr- oder Fräsmaschine ein Loch in ein Werkstück zu bohren.

Anfasen:

Das Verfahren zum Glätten der scharfen Ecken eines Werkstücks mit Hilfe einer Form, Feile, Schleifmaschine usw.

Kalibrierung:

Bezieht sich auf das Verfahren, bei dem ein Werkstück vor und nach der Bearbeitung maschinell geglättet wird.

Verzahnung der Rückholschraube:

Der Prozess der Reparatur einer Schraubengewinde an einem Werkstück, das vorstehende Zähne hat.

Schutzfolie aufkleben:

Das Verfahren zum Schutz der Oberfläche eines Werkstücks durch einen dünnen Film, der die Oberfläche schützen kann.

Reißende Schutzfolie:

Bezieht sich auf den Prozess der Entfernung der Oberflächenschutzfolie.

Formular für das Korrekturlesen:

Der Prozess der Anpassung eines bearbeiteten Werkstücks.

Thermische Schrumpfung:

Das Verfahren zum Schrumpfen des Kunststoffs eines Werkstücks mit Hilfe von Heizgeräten wie Heißluftpistolen oder Öfen.

Kennzeichnung:

Bezieht sich auf den Vorgang des Anbringens eines Etiketts an einer bestimmten Stelle des Werkstücks.

Zeichnung:

Bezeichnet das Verfahren, bei dem eine Drahtziehmaschine und ein Sandband verwendet werden, um die Oberfläche des Werkstücks zu bearbeiten.

Polieren:

Bezieht sich auf den Prozess der Glättung der Oberfläche eines Werkstücks mit Hilfe von Poliergeräten.

Wärmebehandlung:

Ein Verfahren zur Verbesserung der Härte des Werkstücks durch eine spezielle Behandlung.

Entgraten:

Bezieht sich auf den Prozess des Glättens der Kanten eines Werkstücks mit Hilfe einer Schleifmaschine, einer Feile oder anderen Werkzeugen während Blechverarbeitung.

Argon Punktschweißen:

Bezieht sich auf die Verwendung eines Argonschweißen Maschine zum Punktschweißen, die für Verfahren mit hoher Schweißqualität eingesetzt wird. Der normale Schweißabstand beträgt etwa 30 bis 50 mm.

Argon-Volllängenschweißung:

Bezieht sich auf die Verwendung eines Argon-Schweißgerät für das Durchgangsschweißen, das vor allem bei Verfahren eingesetzt wird, die eine hohe Qualität erfordern und nach dem Durchgangsschweißen keine Verformung aufweisen dürfen.

Berührungsschweißen:

Auch bekannt als "Punktschweißen", bezieht sich auf die Schweißverfahren Das Werkstück wird mit einem Berührungsschweißgerät von Angesicht zu Angesicht geschweißt.

CO2-Schutzschweißgerät:

Bezieht sich auf die Verwendung eines CO2 Schutzgasschweißen Maschine für Schweißvorgänge, die für Verfahren mit üblichen Schweißqualitätsanforderungen eingesetzt wird. Der normale Schweißabstand beträgt etwa 30 bis 50 mm.

CO2-Schutz-Schweißgerät in voller Länge:

Bezieht sich auf die Verwendung einer Kohlendioxid-Schutzgas-Schweißmaschine für Durchgangsschweißungen, die vor allem bei Verfahren eingesetzt werden, die eine hohe Qualität erfordern und nach dem Durchgangsschweißen keine Verformungen aufweisen dürfen.

Bolzenschweißen:

Auch "Bolzenschweißen" genannt, bezeichnet das Verfahren, bei dem Schrauben mit einer Bolzenschweißpistole fest an das Werkstück geschweißt werden.

Schleifen beim Schweißen:

Bezieht sich auf das Glätten des Werkstücks mit Hilfe einer Schleifmaschine und einer Feile. Ein handgeführter Elektroschleifer wird zum Polieren der Schweißteile verwendet. Für Werkstücke mit hohen Anforderungen an die Galvanisierung oder das Spritzen sollte eine spezielle Schleifscheibe (Schleifpapier) mit 120er Körnung verwendet werden.

Vorbehandlung:

Bezieht sich auf den Prozess der Reinigung, Entfettung und Entrostung sowie die Erhöhung der Oberflächenbeschichtung (z. B. Phosphatierung) und die Reinigung in einer elektrolytischen Lösung nach Feinblech Verarbeitung und vor dem Lackieren oder Pulverbeschichten.

Kratzen von Asche:

Bezeichnet das Verfahren zur Ausbesserung der Oberfläche des Werkstücks mit Hilfe von Atomasche, z. B. bei Schweißnähten oder Grübchen.

Asche blasen und schleifen:

Bezieht sich auf den Prozess des Polierens der Oberfläche des Werkstücks mit einer Schleifmaschine oder einem Sandtuch nach dem Staubkratzen. Es handelt sich um eine Art von Reparaturverfahren, bei dem die Oberfläche des Werkstücks mit einer Druckluftschleifmaschine geschliffen wird, was nur bei Füllvorgängen üblich ist.

Sprühfarbe:

Bezieht sich auf den Prozess des gleichmäßigen Aufsprühens von Farbe auf die Oberfläche des Werkstücks mit einer speziellen Spritzpistole.

Sprühen:

Bezeichnet das Auftragen einer Beschichtung auf die Oberfläche des Werkstücks mit Hilfe einer Spritzpistole oder eines Scheibenzerstäubers, der die Beschichtung durch Druck oder Zentrifugalkraft in einen gleichmäßigen, feinen Nebel auflöst.

Schutz von spritzlackierten Gewinden:

Bezieht sich auf eine Art Gummiüberzug, der zum Schutz von Muttern, Schrauben und Mutternstangen verwendet wird, sowie auf feines Haftpapier, Hochtemperatur

Spray Leitfähiger Schutz:

Sie bezieht sich auf den Schutz bestimmter Bereiche durch Hochtemperatur-Klebepapier. Wenn eine solche Anforderung erforderlich ist, müssen die Verfahrenstechniker spezielle Anweisungen geben, die von der Montagelinie ausgeführt werden.

Seidendruck:

Bezieht sich auf den Prozess des Druckens von Text oder Mustern auf die Oberfläche eines Werkstücks mit spezieller Tinte. Das Ergebnis muss nach einer Reihe von Kontrollen frei von Mängeln sein, wie z. B. Haftung, Beständigkeit gegen organische Lösungsmittel, chromatische Aberration und Schriftart.

Galvanische Verzinkung:

Das Verfahren zum Aufbringen einer Metallschicht auf die Oberfläche eines Werkstücks zum Schutz oder aus ästhetischen Gründen.

Galvanische Vernickelung:

Das Verfahren zur Beschichtung von Metall auf der Oberfläche eines Werkstücks zum Schutz oder aus ästhetischen Gründen.

Oxidation:

Der Prozess der Bildung eines Oxidationsfilms auf der Oberfläche eines Werkstücks zum Schutz oder zu ästhetischen Zwecken.

Sandstrahlen:

Das Verfahren zur Behandlung der Oberfläche eines Werkstücks mit einer Sandstrahlmaschine.

Montage:

Bezieht sich auf den Prozess des Zusammenfügens von zwei oder mehr Werkstücken.

Verpackung:

Der Vorgang, bei dem ein Werkstück geschützt und für den Transport geeignet gemacht wird.

Positiver CNC-Stanzgrafikhobel:

Die Prozessfigur für die Oberflächenanforderung muss positiv dargestellt werden, und das Symmetrieteil muss die Gratrichtung vereinheitlichen. Es sollte nicht direkt als negativ dargestellt werden. Die nachgeschalteten Prozessingenieure müssen die Situation verbessern und alle ähnlichen Probleme während der Produktion rechtzeitig melden.

Der Grat ist oben und der Grat ist unten:

Die Anzahl der Zeichnungen muss in den technischen Anforderungen angegeben werden.

Drucknieten nach oben und Drucknieten nach unten:

Die Anzahl der Zeichnungen sollte in den technischen Anforderungen angegeben werden.

Sinking Hole Up und Sinking Hole Down:

Die Anzahl der Zeichnungen sollte in den technischen Anforderungen angegeben werden.

Programmierung:

Bezieht sich auf die vom Hersteller auf der Anlage installierte Programmiersoftware. Der Produktionsauftrag wird anhand von CAD-Zeichnungsdateien in einem speziellen Computer bearbeitet, und die Kante sollte nach dem Beschnitt geformt werden, wobei möglichst wenig Zeit zum Stanzen benötigt wird.

Werkzeuge für Bohrungen:

Bezieht sich auf eine Formplatte, die für die manuelle Positionierung von Bohrungen verwendet wird. Der Verfahrenstechniker sollte dies bei der Herstellung des Produkts berücksichtigen.

Schweißwerkzeuge:

Bezieht sich auf die technischen Anforderungen der Schweißdimension, des Winkels, der Position, der Raumgröße und anderer technischer Anforderungen. Der Verfahrenstechniker sollte dies bei der Herstellung der Produkte berücksichtigen.

Leitfähiges Schutzwerkzeug sprühen:

Bezieht sich auf Verfahren zum großflächigen Spritzschutz, wie z. B. fest installierte Eisenplatten. Dies wird im Allgemeinen bei Werkstücken mit einer großen Menge angewendet.

Montage Werkzeug/Lehre:

Um sicherzustellen, dass die erforderliche Größe korrekt und präzise in die Baugruppe eingebaut wird, sollte eine vollständige Überprüfung der Größe und der Schrauben mit Hilfe von Montagewerkzeugen und Lehren, wie z. B. 19-Zoll-Lochabständen, durchgeführt werden.

Werkzeuge für die Biegeprüfung:

Bei Serienfertigung und komplexen Werkstücken sollte dies vom Verfahrenstechniker bei der Herstellung des Produkts berücksichtigt werden.