Haben Sie sich jemals gefragt, warum manche Blechteile nach dem Biegen nicht perfekt passen? Dieser Artikel befasst sich mit dem verwirrenden Problem der Rückfederung bei der Blechbearbeitung. Erfahren Sie, wie sich die Rückfederung auf die Genauigkeit der Teile auswirkt, und entdecken Sie praktische Lösungen zur Kontrolle dieses häufigen Fehlers. Tauchen Sie ein, um die Mechanismen und Abhilfemaßnahmen für bessere Fertigungsergebnisse zu verstehen!

Die Rückfederung ist eine der häufigsten Formen von Ausschuss in der Blechverarbeitung und eine der technischen Schwierigkeiten bei Biegeprozessen.

Gleichzeitig ist es auch einer der Hauptfehler beim Blechstanzen, der die Maßhaltigkeit und die Qualität des Aussehens der Teile stark beeinträchtigt. Es ist ein schwer zu kontrollierender Fehler in der praktischen Produktion.

Bei der Rückfederung handelt es sich um eine umgekehrte elastische Verformung, die bei der Entlastung auftritt und ein häufiges Phänomen bei Blechprägung Prozess.

Die Rückfederung ist bei Biege- und Ziehvorgängen besonders ausgeprägt, was erhebliche Auswirkungen auf die Maßgenauigkeit, die Produktionseffizienz und die wirtschaftlichen Vorteile der Teile hat.

Wenn ein Feinblech auf ein äußeres Biegemoment einwirkt, erfährt es zunächst eine elastische Biegeverformung.

In der Phase des elastischen Biegens ist die Verformung des Blechs minimal, wenn die Biegeradius groß ist und der innere Biegeradius des Blechs nicht mit dem Radius der Stanzecke übereinstimmt.

In der Biegeverformungszone wird das Material auf der Innenseite der Biegung (in der Nähe der Stempelseite) gestaucht und verkürzt, und der Spannungszustand ist eine einachsige Kompression.

Die Außenseite der Biegung (in der Nähe der Matrizenseite) der Feinblech wird gestreckt und gedehnt, und der Spannungszustand ist eine einachsige Spannung.

Von der Innenseite zur Außenseite der Biegefläche nimmt der Grad der Verkürzung und Dehnung allmählich ab, und zwischen den beiden Verformungszonen befindet sich eine Faserschicht, in der die Länge konstant bleibt und die Dehnung gleich Null ist, die so genannte neutrale Schicht.

In ähnlicher Weise gibt es zwischen dem Übergang von Zug- zu Druckspannung eine Spannungsschicht, in der die tangentiale Spannung Null ist, die so genannte neutrale Spannungsschicht.

Im Allgemeinen wird davon ausgegangen, dass sich diese beiden neutralen Schichten mit unterschiedlichen Eigenschaften zu einer einzigen neutralen Schicht überlagern.

Mit zunehmendem Biegemoment nimmt die Biegeverformung des Blechs zu, und das Metall an den Innen- und Außenflächen des Blechs erreicht zuerst die Streckgrenze.

Das Blech beginnt, vom Stadium der elastischen Verformung in das Stadium der elastisch-plastischen Verformung überzugehen, und die Spannungsverteilung ändert sich mit der Zunahme des Biegemoments.

Die plastische Verformungszone dehnt sich von der Oberfläche nach innen aus, und die elastische Verformungszone in der Mitte des Blechs nimmt allmählich ab, bis der gesamte Querschnitt in den plastischen Zustand übergeht.

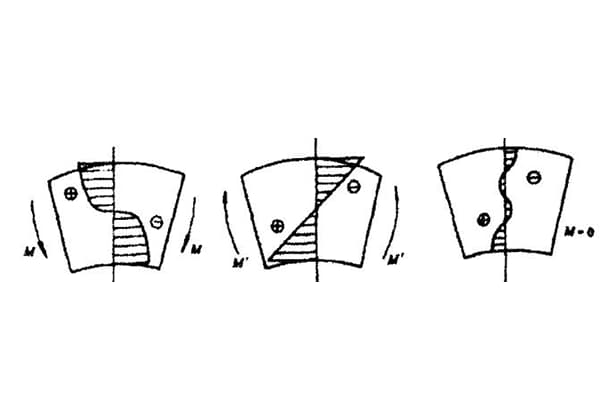

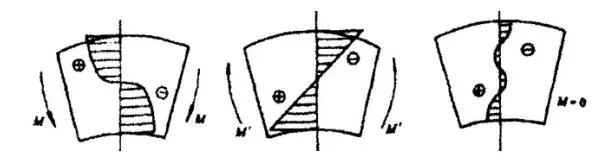

Das zweite Bild in Abbildung 1 zeigt die Spannungsänderung, die durch das umgekehrte Biegemoment verursacht wird. Das dritte Bild zeigt die Eigenspannung die Rückfederung verursachen können. Der Hauptgrund für die Biegerückfederung liegt in der elastischen Verformung des Materials.

Wenn das Blech gebogen wird, wird die innere Schicht auf Druck und die äußere Schicht auf Zug beansprucht.

Obwohl diese beiden Spannungen die Fließspannung beim elastisch-plastischen Biegen übersteigen, gibt es immer eine elastische Verformungszone, in der die Spannung beim Übergang von der Zugspannung zur Druckspannung geringer ist als die Fließspannung.

Durch das Vorhandensein der elastischen Zone wird das Werkstück unweigerlich zurückspringen nach dem Entladen.

Je größer der relative Biegeradius ist, desto größer ist der Anteil der elastischen Verformungszone, wodurch diese Art der Rückfederung an Bedeutung gewinnt.

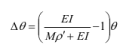

Um die Rückfederung intuitiver zu erklären, wird eine Formel für den Betrag der Rückfederung eingeführt.

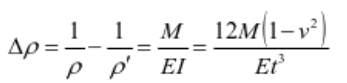

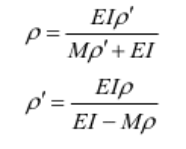

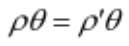

Die Rückfederung ist eine umgekehrte elastische Verformung, die bei der Entlastung nach dem Biegen auftritt. Die klassische Berechnungsformel für die Rückfederung von Blechen lautet:

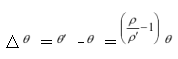

Dabei ist Δρ die Änderung der Krümmung, ρ der Krümmungsradius vor der Entlastung, ρ' der Krümmungsradius nach der Entlastung, M das Biegemoment, E der Elastizitätsmodul, I das Trägheitsmoment des gebogenen Rohteils; υ ist die Poissonzahl; t ist das innere Biegemoment des Blechs vor der Rückfederung.

Wenn man die obige Formel umstellt, erhält man die Beziehung zwischen dem Krümmungsradius vor und nach der Entladung:

Aus den Beziehungen zwischen den Parametern in der obigen Gleichung geht hervor, dass der Unterschied im Krümmungsradius des gebogenen Rohlings vor und nach der Entlastung, d. h. der Betrag der Rückfederung, durch das Biegemoment M, das Trägheitsmoment I der Querschnittsform des Rohlings, des Elastizitätsmoduls E des Werkstoffs und des Krümmungsradius ρ der Biegeverformung.

Je größer das Biegemoment M ist, das vor der Entlastung auf den Rohling wirkt, desto größer ist der Krümmungsradius ρ der Biegeverformung.

Je kleiner der Elastizitätsmodul E des Materials ist, desto größer ist die Rückfederung.

Befinden sich auf beiden Seiten des gebogenen Teils zwei gerade Arme, so äußert sich das Phänomen der Rückfederung, das beim Entladen auftritt, auch in einer Veränderung des Winkels zwischen den beiden geraden Armen.

Bei der elastischen Erholung während der Entlastung ändert sich die Länge der neutralen Schicht im gebogenen Rohling nicht.

Deshalb,

wobei ρ und ρ' die Krümmungsradien vor und nach der Entlastung und θ und θ' die Winkel vor und nach der Entlastung sind.

In der Praxis sollte bei der Konstruktion der Pressform der Winkel der Ober- und Unterwerkzeuge berücksichtigt werden, um den Winkel des Biegeteils zu gewährleisten.

Da es viele Faktoren gibt, die die Größe des Rückfederungswinkels beeinflussen, ist es sehr schwierig, seine Größe genau zu berechnen. In der Regel werden einige empirische Daten als Referenz verwendet.

Unter der Prämisse, die Anforderungen zu erfüllen, sollten so weit wie möglich Werkstoffe mit niedrigeren Streckgrenzen und höheren Elastizitätsmodulen verwendet werden, um die Rückfederung zu verringern oder zu beseitigen und eine höhere Biegequalität zu erzielen.

Darüber hinaus haben die Dickentoleranz des Rohlings, die Qualität der Oberflächenbearbeitung und die Ebenheit einen großen Einfluss auf die Biegefederung. Bei Teilen mit hohen Anforderungen an die Biegegenauigkeit ist es besonders wichtig, die Auswahl der Rohteilqualität zu verstärken.

Wählen Sie einen kleineren relativen Biegeradius. Ein kleinerer relativer Biegeradius ist vorteilhaft für die Reduzierung der Rückfederung.

Wenn der Biegeradius ≤3-5 mal die Dicke des Blechs beträgt, wird im Allgemeinen davon ausgegangen, dass die Biegezone des Blechs vollständig in den plastischen Zustand übergegangen ist. Ein zu kleiner Biegeradius kann jedoch zu Rissen in der Biegezone führen.

Der in der Literatur angegebene minimale Biegeradius des Werkstoffs basiert hauptsächlich auf empirischen Daten und kann als Referenz für die Auslegung des Biegeradius des Werkstücks verwendet werden.

Ändern Sie die Form des Produkts, ohne die ursprüngliche Produktfunktion zu ändern, führen Sie Flanschen oder Falten auf dem gebogenen Teil, oder drücken Sie geeignete Verstärkungsrippen an der Biegestelle.

Die Rückfederungsverformung wird eingeschränkt, wodurch nicht nur die Rückfederung nach dem Biegen verringert, sondern auch die Steifigkeit der Teile verbessert werden kann.

Korrigieren Sie die Biegung.

Der Rückfederungswinkel der korrigierten Biegung ist deutlich kleiner als der der freien Biegung, und je größer die Korrekturkraft, desto kleiner die Rückfederung.

Durch die Korrekturkraft wird die Stanzkraft in der Biegeverformungszone konzentriert, wodurch die innere Metallschicht zum Strangpressen gezwungen wird.

Nach der Korrektur des Blechs werden sowohl die innere als auch die äußere Schicht gedehnt, und die Rückfederungstendenzen der Zug- und Druckzonen nach der Entlastung gleichen sich aus, wodurch die Rückfederung verringert wird. Diese Methode eignet sich für kleine abgerundete Ecken mit einer kleinen Verformungszone.

Wärmebehandlung.

Für einige harte Materialien und Materialien, die kaltverformt und gehärtet wurden, Glühen vor dem Biegen kann ihre Härte und Streckspannung reduzieren, wodurch die Rückfederung verringert wird. Gleichzeitig kann es auch die Biegekraft und dann nach dem Biegen abschrecken und härten.

Beim Glühen werden im Allgemeinen Rekristallisations-, Normal- und Blankglühen eingesetzt. Lokales Anlassen der Biegeteil des Blechs kann die Streckgrenze herabsetzen und den Zweck der Beseitigung der Rückfederung erreichen.

Überbiegen.

Während des Biegeprozesses vergrößert sich aufgrund der elastischen Rückfederung des Blechs der Verformungswinkel und der Krümmungsradius des Blechs.

Daher kann eine Methode zur Verringerung der Rückfederung eingesetzt werden, bei der der Verformungsgrad des Blechs in der Form den theoretischen Verformungsgrad übersteigt.

Heißes Biegen.

Erwärmung und Biegen können verwendet werden, und die entsprechenden Temperaturen können je nach Art des Blechs gewählt werden. Durch eine ausreichende Erweichungszeit kann die Rückfederung reduziert werden.

Ziehen und Biegen.

Für Teile mit relativ großen relativen Biegeradien eignet sich die Methode des Grabens und Biegens. Bei diesem Verfahren wird beim Biegen des Blechs eine tangentiale Spannung aufgebracht, um den Spannungszustand und die Spannungsverteilung im Inneren des Blechs zu verändern.

Die Höhe der aufgebrachten Zugspannung sollte so bemessen sein, dass die Gesamtspannung an jedem Punkt der Biegeverformungszone geringfügig größer ist als die Streckspannung des Werkstoffs, so dass sich der gesamte Abschnitt im Bereich der plastischen Zugverformung befindet.

Auf diese Weise ist die Spannungs-Dehnungsrichtung der inneren und der äußeren Zone gleichmäßig, und nach der Entlastung gleichen sich die Rückfederungstendenzen der inneren und der äußeren Schicht aus, wodurch die Rückfederung verringert wird.

Verhärtung der inneren Ecke.

Der Druck wird von der Innenseite des Biegebereichs ausgeübt, um Rückfederung zu vermeiden. Diese Methode ist effektiver, wenn bei einer U-förmigen Biegung auf beiden Seiten des Blechs symmetrische Biegungen vorhanden sind.

L-förmige Biegungen führen manchmal zu Maßabweichungen, so dass diese Methode nicht für die Formung von Produkten geeignet ist, die sowohl Festigkeit als auch Elastizität erfordern.

Kontrolle der Eigenspannung.

Fügen Sie beim Ziehen und Umformen lokale konvexe Formen (kreisförmige Erhebungen) auf der Oberfläche des Werkzeugs hinzu und beseitigen Sie die hinzugefügte Form im nachfolgenden Prozess, um das Gleichgewicht der Eigenspannung im Material zu verändern und die Rückfederung zu vermeiden.

Beim U-förmigen Biegen nimmt die Rückfederung mit zunehmender Öffnungstiefe der konkaven Form und abnehmendem Formspiel ab. Das Formspiel sollte zwischen 110% und 115% der Blechdicke gehalten werden, um eine optimale Umformung und Rückfederungskontrolle zu erreichen.

Bei hohen Anforderungen an die Biegegenauigkeit kann der einseitige Freiheitsgrad der Biegung auf die Blechdicke eingestellt werden, wobei etwas dünnere Biegungen verwendet werden, um die Rückfederung zu verringern.

Ziehen Sie Biegetechnik oder Formen mit einstellbarem Spiel können ebenfalls verwendet werden, um die Rückfederung zu verringern. Beim V-förmigen Biegen ist auf die Kontrolle der Höhe der geschlossenen Form zu achten.

Verwenden Sie Biegeformen aus Polyurethangummi.

Polyurethan-Gummiformen können zum Biegen von Werkstücken mit dünnen Rohlingen verwendet werden.

Da Polyurethan-Gummi-Biegeformen den Druck gleichmäßig in alle Richtungen übertragen können und eine spaltfreie Biegung ermöglichen, liegt das gebogene Werkstück eng an der konvexen Formoberfläche an, wodurch das Werkstück in einen dreifachen Druckspannungszustand versetzt wird. Es kann sogar eine ziehähnliche Biegung erreicht werden, wodurch die Rückfederung verringert und eine hohe Biegequalität erzielt wird.

Verwenden Sie schräge Keilbiegeformen.

Schräge Keilbiegeformen verwenden die Methode des Extrusionskorrekturbiegens, mit der im Allgemeinen qualitativ hochwertigere Biegeteile erzielt werden können.

Bei Werkstücken mit hohen Anforderungen an die Genauigkeit des Rohlings kann die Schulter der Form dazu verwendet werden, das Ende des Biegeteils in Längsrichtung zu drücken, so dass sowohl die Innen- als auch die Außenseite der Biegeverformungszone Druckspannungen aufnehmen können, um die Rückfederung zu verringern.

Kompensationsmethode.

Je nach Richtung und Größe der Rückfederung des gebogenen Teils können die geometrische Form und die Größe des Arbeitsteils der Form gesteuert werden, um die Rückfederung nach dem Biegen auszugleichen. Beim Ein-Winkel-Biegen wird die konvexe Form um einen Rückfederungswinkel reduziert.

Beim Doppelwinkelbiegen wird an der Wand der konvexen Form eine dem Rückfederungswinkel entsprechende Neigung angebracht, so dass der Rückfederungswinkel nach dem Biegen entsprechend kompensiert werden kann, oder die Oberplatte und der Boden der konvexen Form werden bogenförmig gestaltet, so dass die gekrümmte Fläche am Boden des Teils nach der Rückfederung wieder gerade wird und die Rückfederung auf beiden Seiten kompensiert wird.

Die auf der CAE-Technologie basierende Blechrückfederungskompensation kann auch zur Bearbeitung des mathematischen CAD-Modells nach der Rückfederungskompensation verwendet werden, wodurch die Anzahl der tatsächlichen Rückprallkorrekturen verringert wird.