Haben Sie sich jemals gefragt, was eine perfekte Schweißnaht ausmacht? Beim Laserschweißen liegt das Geheimnis in der Verwendung von Schutzgas. In diesem Artikel erfahren Sie, wie sich verschiedene Gase wie Stickstoff, Argon und Helium auf die Schweißqualität auswirken und warum die Wahl des richtigen Gases so wichtig ist. Machen Sie sich bereit, das Wesentliche für einwandfreie Schweißnähte zu erfahren!

Schutzgas spielt beim Laserschweißen eine entscheidende Rolle: Es verbessert die Schweißqualität, schützt das Schmelzbad und verhindert Schäden an der Laseroptik. Seine Anwendung kann in drei verschiedene Arten unterteilt werden, die jeweils spezifische Funktionen im Schweißprozess erfüllen:

Die Auswahl und Optimierung dieser Gase hat einen erheblichen Einfluss auf die Schweißnahtqualität, die Prozessstabilität und die Gesamteffizienz bei Laserschweißen Vorgänge. Bei der Bestimmung der optimalen Gaskonfiguration für eine bestimmte Anwendung müssen Faktoren wie die Materialzusammensetzung, die Schweißnahtgestaltung und die Laserparameter berücksichtigt werden.

Das kontinuierliche Laserschweißen ist ein fortschrittliches Fügeverfahren, bei dem hochenergetische Laserstrahlen als konzentrierte Wärmequelle eingesetzt werden, um die Oberfläche von Werkstücken präzise aufzuschmelzen und so hochwertige, hocheffiziente Schweißverbindungen herzustellen.

Beim Hochleistungslaserschweißen erhitzt der intensive Laserstrahl das Material schnell über seinen Schmelzpunkt hinaus. Die dabei entstehenden extremen Temperaturen können jedoch auch zur Verdampfung des Metalls führen, was zur Bildung eines Metalldampfplasmas in der Schweißzone führt.

Diese Plasmafahne kann die eintreffende Laserenergie erheblich abschwächen und die effektive Leistung, die die Werkstückoberfläche erreicht, verringern. Dies beeinträchtigt die Stabilität des Schmelzbades und kann die Qualität und Konsistenz der Schweißnaht beeinträchtigen.

Um diese Probleme zu entschärfen und die Prozessstabilität zu gewährleisten, muss während des Schweißens ein sorgfältig ausgewähltes Schutzgas mit hohem Ionisierungspotenzial eingeleitet werden. In der Regel werden inerte Gase wie Argon oder Helium verwendet. Das Schutzgas erfüllt mehrere wichtige Funktionen:

Die richtige Anwendung von Schutzgas führt zu einem stabileren Schweißprozess, weniger Fehlern und einer gleichmäßigen, glatten Schweißoberfläche mit verbesserten mechanischen Eigenschaften.

Beim Laserschweißen wirkt sich die Verwendung von Schutzgas auf die Bildung der Schweißnaht, ihre Qualität, ihren Einbrand und ihre Breite aus.

In den meisten Fällen wirkt sich das Einblasen von Schutzgas positiv auf die Schweißnaht aus, es kann aber auch ungünstige Auswirkungen haben.

(1) Ein geeignetes Schutzgas kann das Schweißbad wirksam schützen und die Oxidation verringern oder sogar beseitigen.

(2) Es kann auch Spritzer beim Schweißen reduzieren.

(3) Das Schweißbad erstarrt gleichmäßig und hat eine gleichmäßige, ansprechende Form.

(4) Ein geeignetes Schutzgas kann auch die abschirmende Wirkung der Metalldampffahne oder des Plasmas auf den Laser verringern, was zu einer höheren Lasernutzung führt.

(5) Außerdem kann die richtige Verwendung von Schutzgas die Schweißnahtporosität.

Solange die richtige Gasart, die richtige Durchflussmenge und der richtige Blasmodus gewählt werden, können die gewünschten Ergebnisse erzielt werden.

Eine falsche Verwendung von Schutzgas kann jedoch negative Auswirkungen auf das Schweißen haben.

(1) Die unsachgemäße Verwendung von Schutzgas kann zu einer Verschlechterung der Schweißnaht führen;

(2) Die Wahl eines ungeeigneten Gastyps kann zu Rissen in der Schweißnaht führen und auch die mechanischen Eigenschaften der Schweißnaht verschlechtern;

(3) Die falsche Wahl des Gasdurchsatzes kann zu einer verstärkten Oxidation der Schweißnaht führen (unabhängig davon, ob der Durchsatz zu hoch oder zu niedrig ist), oder das Metall des Schweißbades kann durch äußere Kräfte stark gestört werden, was zu einem Zusammenbruch oder einer ungleichmäßigen Ausbildung der Schweißnaht führt;

(4) Die Wahl eines falschen Gasflusses kann dazu führen, dass die Schweißnaht nicht ausreichend geschützt ist, dass sie überhaupt keine Schutzwirkung hat oder dass die Schweißnahtbildung negativ beeinflusst wird;

(5) Die Eindringtiefe der Schweißnaht wird durch den Schutzgasstrom beeinflusst, insbesondere beim Schweißen dünner Bleche.

Die beim Laserschweißen üblicherweise verwendeten Schutzgase sind Stickstoff (N2), Argon (Ar) und Helium (He). Ihre physikalischen und chemischen Eigenschaften sind unterschiedlich, so dass auch ihre Wirkung auf die Schweißnaht variiert.

Die Ionisierungsenergie von N2 ist mäßig, mit einem Wert, der über dem von Ar und unter dem von He liegt.

Unter der Einwirkung eines Lasers wird die Ionisierung von N2 ist im Allgemeinen moderat, was die Bildung von Plasmawolken verringern und die effektive Nutzung des Lasers erhöhen kann.

Wenn Stickstoff jedoch bei einer bestimmten Temperatur mit einer Aluminiumlegierung oder einem Kohlenstoffstahl reagiert, bildet er Nitrid, was zu einer Abnahme der Zähigkeit und Sprödigkeit der Schweißnaht führen und sich negativ auf die mechanischen Eigenschaften der Schweißverbindung auswirken kann.

Es wird daher nicht empfohlen, Stickstoff als Schutzgas zu verwenden, wenn Schweißen von Aluminiumlegierungen oder Kohlenstoffstahl.

Andererseits kann Stickstoff, wenn er mit nichtrostendem Stahl reagiert, die Festigkeit der Schweißverbindung verbessern und die mechanischen Eigenschaften der Schweißnaht positiv beeinflussen.

Folglich kann Stickstoff als Schutzgas verwendet werden, wenn Schweißen von rostfreiem Stahl.

Die Ionisierungsenergie von Ar ist relativ gering, und unter der Einwirkung eines Lasers ist sein Ionisierungsgrad relativ hoch, was sich negativ auf die Kontrolle der Plasmawolkenbildung und die effektive Nutzung des Lasers auswirken kann.

Die geringe Reaktivität von Ar mit herkömmlichen Metallen und seine relativ niedrigen Kosten machen es jedoch zu einer attraktiven Option. Außerdem kann es aufgrund seiner hohen Dichte effektiv über dem Schweißbad absinken und bietet so eine bessere Schutzumgebung.

Aus diesen Gründen wird Ar in der Regel als herkömmliches Schutzgas verwendet.

Die Ionisierungsenergie von He ist die höchste, und unter der Einwirkung eines Lasers ist sein Ionisierungsgrad sehr niedrig, so dass er die Bildung von Plasmawolken wirksam kontrollieren kann.

Laser kann effektiv auf Metalle einwirken, und die geringe Reaktivität und die niedrige Aktivität von He machen es zu einem guten Schutzgas für das Schweißen.

Aufgrund der hohen Kosten von He eignet es sich jedoch nicht für die breite Verwendung in Massenprodukten. Es wird in der Regel in der wissenschaftlichen Forschung oder für hochwertige Produkte verwendet.

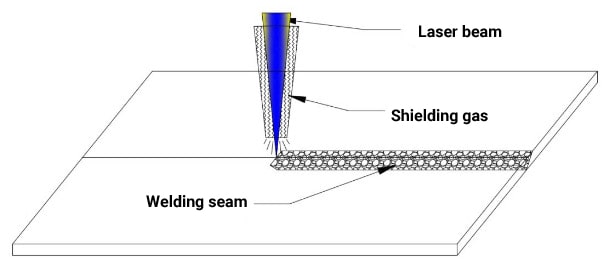

Gegenwärtig gibt es zwei Hauptmethoden für das Einblasen von Schutzgas: die eine ist das seitliche Einblasen von Schutzgas, wie in Abbildung 1 dargestellt, die andere ist das koaxiale Einblasen von Schutzgas, wie in Abbildung 2 dargestellt.

Abb. 1 Schutzgas einblasende Seitenschachtseite

Abb. 2 Koaxiales Schutzgas

Die Wahl zwischen den beiden Methoden zum Einblasen von Schutzgas erfordert eine umfassende Abwägung vieler Faktoren.

Im Allgemeinen wird empfohlen, die Methode des seitlichen Einblasens von Schutzgas zu verwenden.

Zunächst einmal ist es wichtig zu wissen, dass der Begriff "Oxidation" der Schweißnaht lediglich eine umgangssprachliche Bezeichnung ist.

Theoretisch handelt es sich dabei um die chemische Reaktion zwischen den schädlichen Bestandteilen in der Luft und der Schweißnaht, die zu einer Verringerung der Schweißnahtqualität.

Die häufigste Ursache hierfür ist die Reaktion zwischen dem Schweißgut und Elementen wie Sauerstoff, Stickstoff und Wasserstoff in der Luft bei hohen Temperaturen.

Um eine "Oxidation" der Schweißnaht zu verhindern, muss der Kontakt zwischen dem Schweißgut und diesen schädlichen Komponenten bei hohen Temperaturen reduziert oder ganz unterbunden werden.

Dieser Hochtemperaturzustand umfasst nicht nur das geschmolzene Schweißbad, sondern auch den gesamten Prozess vom Aufschmelzen des Schweißguts bis zum Erstarren und Abkühlen unter eine bestimmte Temperatur.

Zum Beispiel, Titan Legierungen können bei Temperaturen über 300 °C schnell Wasserstoff, bei Temperaturen über 450 °C Sauerstoff und bei Temperaturen über 600 °C Stickstoff aufnehmen.

Daher ist es wichtig, das Titan zu schützen Legierungsschweißung nach dem Erstarren und der Stufe unter 300°C, sonst wird es "oxidiert".

Daraus ist ersichtlich, dass der Einsatz von Schutzgas nicht nur das Schweißbad in Echtzeit schützen muss, sondern auch den gerade erstarrten Bereich der Schweißnaht.

Daher wird in der Regel ein seitlich ausblasendes Schutzgas verwendet, wie in Abbildung 1 dargestellt.

Im Vergleich zum koaxialen Schutz (Abbildung 2) bietet diese Methode einen größeren Schutzumfang, insbesondere für den Bereich, in dem die Schweißnaht gerade erstarrt ist.

In der Praxis können nicht alle Produkte mit dem Seitenblasverfahren geschützt werden.

Für einige spezifische Produkte kann nur koaxiales Schutzgas verwendet werden, und die spezifische Wahl hängt von der Produktstruktur und die Form der Verbindung.

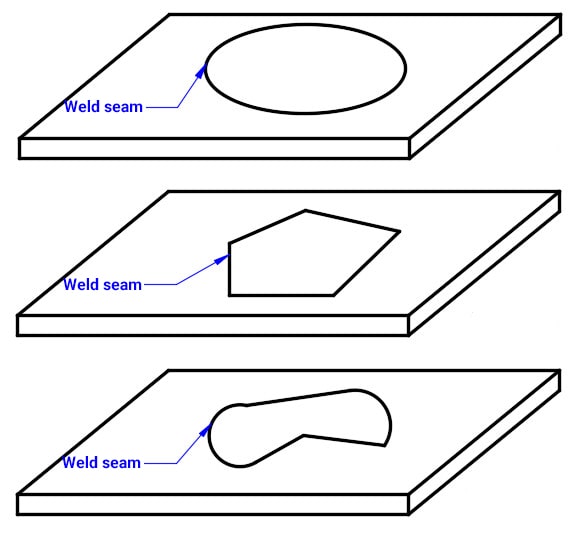

Wie in Abbildung 3 dargestellt, weist das Erzeugnis eine lineare Schweißnahtform auf, wobei es sich um eine Stumpfnaht, eine Überlappungsnaht, eine Innenecknaht oder eine Überlappung handelt. Schweißnaht.

Für dieses Produkt ist es günstiger, die in Abbildung 1 gezeigte Methode des seitlichen Einblasens von Schutzgas zu verwenden.

Abb. 3 Gerade Schweißnaht

Wie in Abbildung 4 dargestellt, hat das Produkt eine Schweißnahtform, die eine ebene kreisförmige Form, eine ebene mehrseitige Form, eine ebene mehrteilige lineare Form oder eine andere geschlossene Form ist, und die Verbindungsformen können Stumpfstöße, Überlappungsstöße, Überlappungsstöße usw. sein.

Daher eignet sich das Produkt besser für das in Abbildung 2 dargestellte koaxiale Schutzgasverfahren.

Abb. 4 Geschlossener Graph in der Ebene schweißen

Die Auswahl des Schutzgases hat einen direkten Einfluss auf die Qualität, die Effizienz und die Kosten der Schweißproduktion.

Aufgrund der Vielfalt der Schweißmaterialien ist die Auswahl der Schweißgas ist in der Schweißpraxis komplexer.

Bei der Auswahl des am besten geeigneten Schutzgases ist es wichtig, die folgenden Faktoren zu berücksichtigen Schweißmaterial, Schweißverfahren, Schweißposition und gewünschtes Schweißergebnis.

Die einzige Möglichkeit, die beste Option zu ermitteln, ist die Durchführung eines Schweißtests.

Neben der Auswahl des geeigneten Schutzgases auf der Grundlage des Schweißmaterials muss auch der Einfluss des Einblaswinkels, der Einblasrichtung und der Durchflussmenge des Schutzgases auf die Schweißmorphologie untersucht werden.

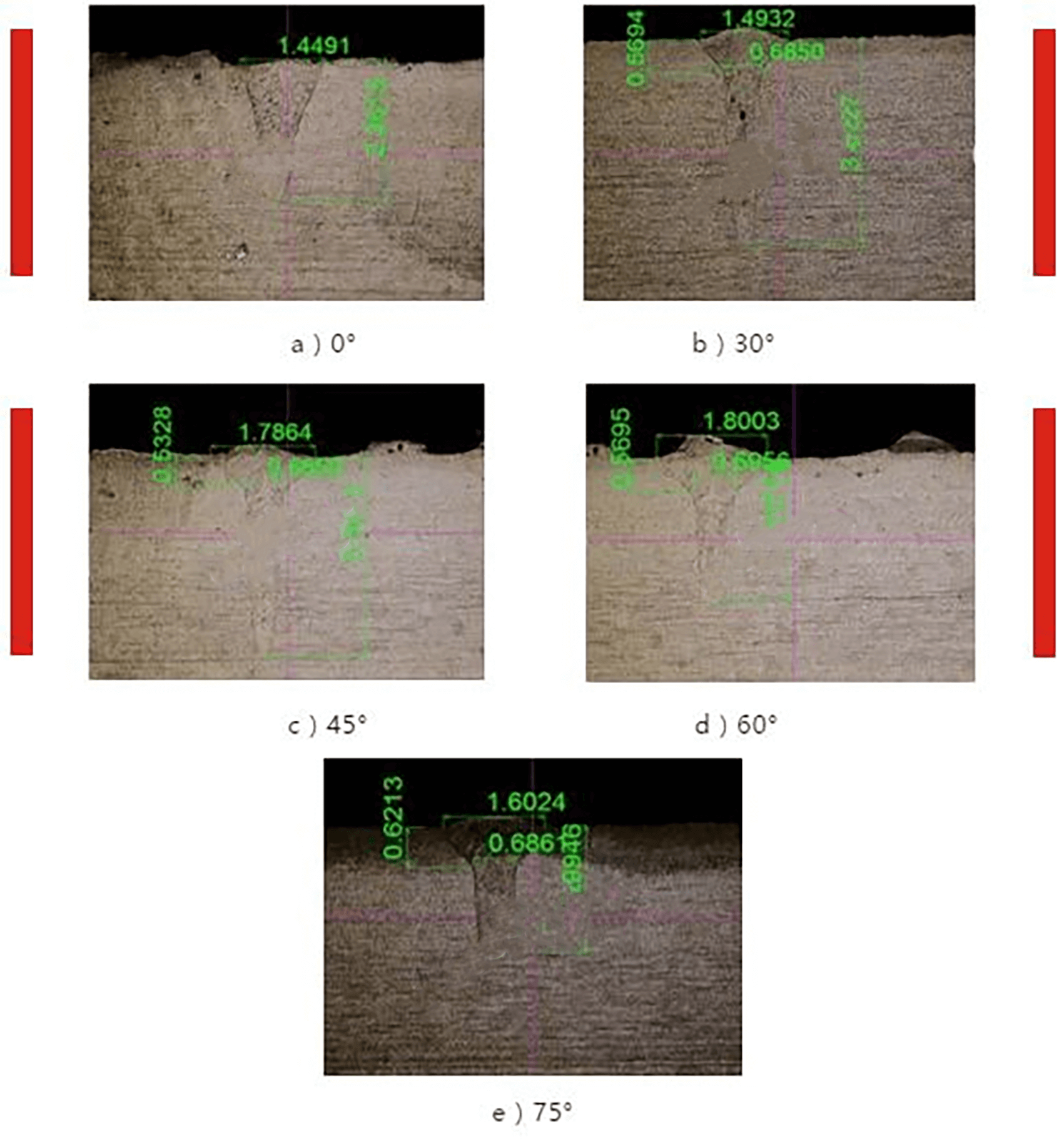

Es wurden Studien durchgeführt, um den Einfluss verschiedener Einblaswinkel des Schutzgases auf die Schweißnaht unter denselben Schweißbedingungen zu verstehen.

Die Versuchsergebnisse zeigen, dass die Tendenz des Einflusses auf die Schweißnahtmorphologie bei verschiedenen Fließgeschwindigkeiten gleich bleibt, wenn die anderen Variablen gleich gesteuert werden.

Mit zunehmender Durchflussmenge wird jedoch die Auswirkung auf den Einbrand deutlicher, während der Einfluss auf die Schweißnahtoberfläche und -breite abnimmt.

Um speziell die Auswirkungen des Blaswinkels zu untersuchen, wurde die Durchflussmenge bei 5 l/min gehalten, während die anderen Variablen kontrolliert wurden und nur der Blaswinkel verändert wurde.

Die Ergebnisse der Prüfung sind in Abbildung 5 dargestellt, ein metallografisches Diagramm der Schweißnahtmorphologie im Querschnitt ist in Abbildung 6 zu sehen.

Abb. 5 Auswirkung der verschiedenen Blasverfahren auf den Einbrand und die Breite der Schweißnaht

Abb. 6 Schweißnahtmorphologie bei verschiedenen Einblaswinkeln

Den Versuchsdaten zufolge steigt der Einbrand zunächst an und nimmt dann mit zunehmendem Einblaswinkel ab.

Bei 0° oder über 45° nimmt die Penetration deutlich ab. Die maximale Penetration wird bei einem Ausblaswinkel von 30° erreicht.

Die Breite der Schweißnaht wird durch die Verringerung der Laserintensität durch das Plasma und den Einfluss des Gasflusses auf das Schweißbad bestimmt.

Bei einem Einblaswinkel von 0° ist die Schmelzebreite am geringsten. Mit zunehmendem Einblaswinkel nimmt die Breite der Schmelze zu, aber die Breite der Schweißnaht ändert sich kaum, wenn der Winkel über 45° liegt.

Analyse der Ergebnisse

Der Einfluss des Schutzgases auf die Schweißmorphologie wird hauptsächlich durch die Einstellung der Plasmagröße gesteuert, die die Leistungsdichte des Lasers bestimmt, die die Oberfläche des Werkstücks erreicht.

Anhand des metallographischen Diagramms des Schweißnahtquerschnitts ist zu erkennen, dass die Schweißnahtmorphologie bei 0° oder 75° zum Wärmeleitschweißen tendiert, während Tiefschweißen ist bei 30° und 45° zu beobachten.

Zusammenfassend lässt sich sagen, dass unter den gleichen Schweißverfahren Parametern wird empfohlen, einen Blaswinkel von 30° für eine erhöhte Penetration, 45° für eine größere Oberflächenbreite und 0° oder 75° für eine größere untere Schmelzbreite zu verwenden.