Wie kann ein Verfahren, das im Flugzeugbau eingesetzt wird, die Lebensdauer von Metallteilen verlängern? Shot Peening, eine Technik, bei der Metalloberflächen mit kleinen kugelförmigen Medien beschossen werden, kann die Ermüdungsfestigkeit und die Formgenauigkeit drastisch verbessern. In diesem Artikel werden fünf fortschrittliche Shot-Peening-Methoden untersucht, darunter vorgespannte und digitale Verfahren, und ihre Vorteile und Anwendungen in der modernen Technik hervorgehoben. Sie erhalten einen Einblick, wie diese innovativen Verfahren die Metallbearbeitung revolutionieren und die Lebensdauer kritischer Bauteile verlängern.

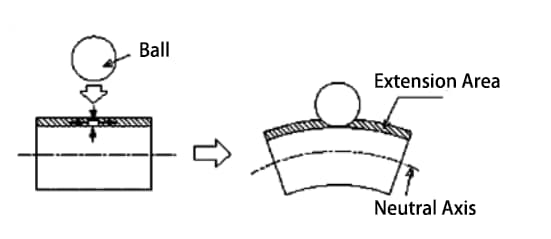

Das Kugelstrahlen ist ein Umformverfahren, bei dem ein Hochgeschwindigkeitsstrahl auf die Oberfläche eines Metallblechs trifft und eine plastische Verformung der getroffenen Oberfläche und des darunter liegenden Metallmaterials bewirkt, wodurch sich das Blech allmählich in Richtung der gestrahlten Oberfläche biegt und die gewünschte Form erhält.

Shot Peening Diagramm:

Die wichtigsten Vorteile des Schießens Hämmern sind:

(1) Das Verfahren erfordert eine einfache Ausrüstung ohne Formwerkzeug, was die Herstellungskosten der Teile niedrig hält und eine hohe Anpassungsfähigkeit an die Größe der Teile ermöglicht.

(2) Da das Kugelstrahlen sowohl auf der Ober- als auch auf der Unterseite des Teils entlang der Dickenrichtung Druckeigenspannungen erzeugt, kann es die Ermüdungsfestigkeit des Teils während des Umformprozesses verbessern.

(3) Sie kann Teile mit einfachen oder komplexen Doppelkrümmungen bilden.

In den letzten Jahren haben die steigenden Anforderungen an die aerodynamische Gesamtleistung moderner Flugzeuge und die rasante Entwicklung der Computertechnologie die Forschung und Entwicklung der Kugelstrahltechnik stark gefördert.

Dies hat zur Entwicklung der vorgespannten Kugelstrahltechnologie, der digitalen Kugelstrahltechnologie und der neuen Kugelstrahlverstärkungstechnologie geführt, wodurch die Verarbeitungskapazität und der Anwendungsbereich der Kugelstrahltechnologie erheblich erweitert wurden.

In der Regel sind die Teile vor dem Verfestigungsstrahlen völlig frei. Die durch das Verfestigungsstrahlen verursachte Verformung hängt von der Verfestigungskraft, der Strahlabdeckung und der Dicke des Teils ab.

Zu den Faktoren, die sich auf die Festigkeit des Kugelstrahlens auswirken, gehören vor allem Parameter, die sich auf das Strahlmittel beziehen, wie z. B. das Material des Strahlmittels, der Zustand der Wärmebehandlung und der Durchmesser, sowie Parameter, die sich auf die Strahlanlage beziehen, wie z. B. die Strahlgeschwindigkeit und der Spritzwinkel.

Zu den Faktoren, die sich auf die Schussabdeckung auswirken, gehören vor allem die Strahlzeit und der Materialeigenschaften des kugelgestrahlten Teils.

Daher ist für eine bestimmte Kugelstrahlanlage und einen bestimmten Kugelstrahl bei Verwendung des Kugelstrahlens mit maximaler Deckung zur Umformung von Teilen aus bestimmten Werkstoffen und mit einer bestimmten Dicke eine bestimmte Verformung zu erwarten. Diese Verformung spiegelt die Verformungsgrenze des Kugelstrahlens unter den entsprechenden Bedingungen wider.

Der superkritische Flügel ist ein wichtiges Merkmal moderner, fortschrittlicher Flugzeuge.

Als eines der wichtigsten Teile, die die Flügelform ausmachen, hat die Integralwandplatte komplexe Sattel- und Torsionsformen auf der Außenseite und integrierte Verstärkungswülste, Mundrahmen, Löcher und Einfallstellen auf der Innenseite.

Die Anwendung der integralen Rippenstruktur nimmt ebenfalls zu.

Bei diesen Teilen ist es aufgrund der geringen Verformungsgrenze des freien Kugelstrahlens schwierig, die für die Form des Teils erforderliche Verformung zu erreichen. Infolgedessen hat sich die Technologie des vorgespannten Kugelstrahlens durchgesetzt.

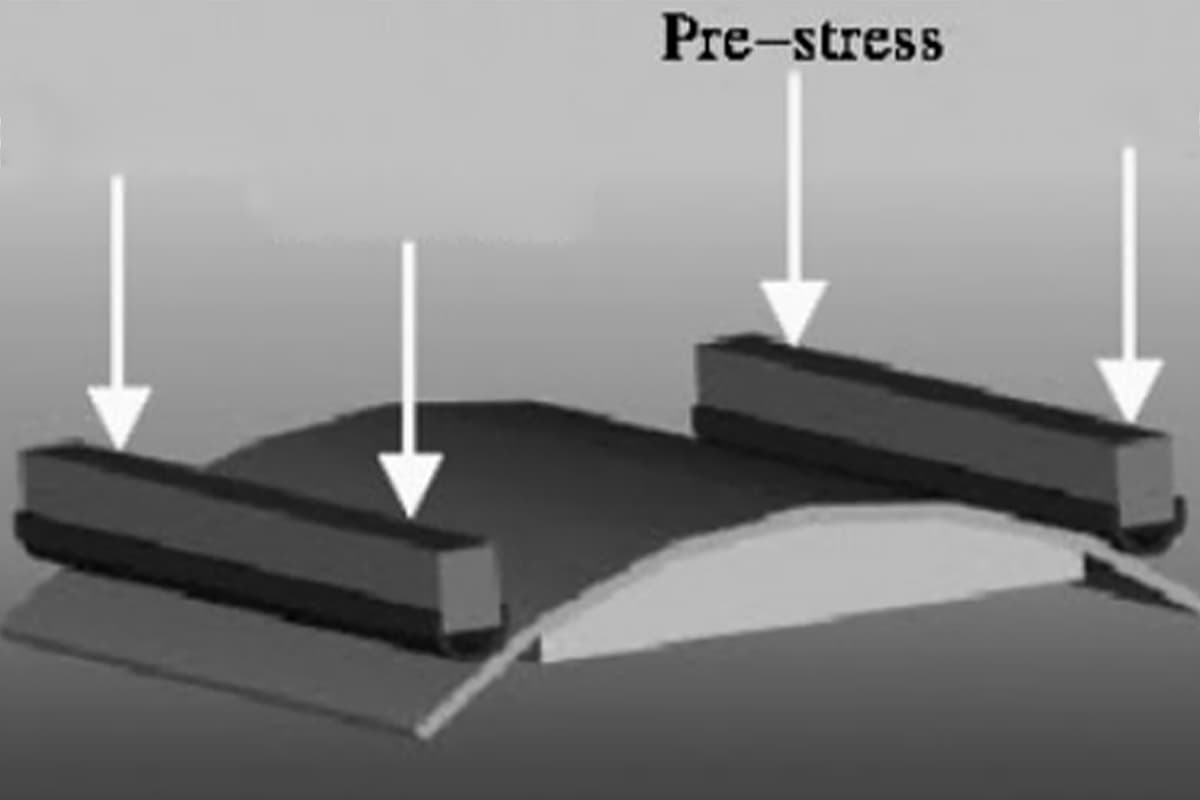

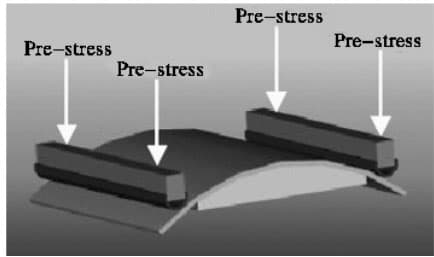

Prinzipskizze des vorgespannten Kugelstrahlens:

Vor dem Verfestigungsstrahlen werden die Teile mit Hilfe spezieller Vorrichtungen mit einer vorbestimmten Last beaufschlagt, wodurch die Teile eine erste elastische Verformung erfahren. Dann wird die gespannte Oberfläche kugelgestrahlt gehämmert. Bei gleicher Strahlintensität und Bedeckung ist die Umformgrenze des vorgespannten Kugelstrahlens 2-3 mal höher als die des freien Kugelstrahlens.

Gleichzeitig kann das Vorspannungskugelstrahlen die zusätzliche Biegeverformung entlang der Kugelstrahlrichtung wirksam kontrollieren.

Derzeit wird die Technologie des vorgespannten Kugelstrahlens bei der Herstellung von integralen Tragflächen für superkritische Flugzeuge eingesetzt.

Das kanadische Unternehmen R Company setzt die Technologie des vorgespannten Kugelstrahlens ein, um bei der Herstellung von integralen Tragflächen für das israelische Flugzeug 5B8BZU die negativen Auswirkungen auf die Ermüdungslebensdauer zu vermeiden, die durch mechanisches Biegen solcher Teile entstehen.

Um Teile vorzuspannen, ist es natürlich notwendig, spezielle Vorspannvorrichtungen zu entwickeln und herzustellen. Diese Vorrichtungen müssen einfach und leicht sein, sich leicht bedienen lassen und auf die verwendete Strahlanlage abgestimmt sein.

Der Entwicklungstrend bei der Technologie des vorgespannten Kugelstrahlens besteht daher in der weiteren Erforschung einfacher und praktikabler Vorspannungsverfahren sowie in der Anwendung der Finite-Elemente-Analyse zur genauen Bestimmung der Größe der aufgebrachten Vorspannung, um sicherzustellen, dass sich die Teile unter Vorspannung vollständig im Bereich der elastischen Verformung befinden.

Digitales Verfestigungsstrahlen Umformtechnik nutzt die digitale Technologie, um die geometrischen Informationen der Teile digital zu analysieren, die Parameter für den Verfestigungsprozess auszuwählen und zu optimieren, den Verfestigungsprozess zu simulieren und zu steuern, die Form der geformten Teile digital zu prüfen und die Dateien und Programme des Verfestigungsprozesses der Teile digital zu verwalten.

Diese fortschrittliche Umformtechnologie zielt darauf ab, Teile und ihren Kugelstrahl-Umformprozess in Form von digitalen Größen zu beschreiben und die in jeder Phase erzeugten Daten zu vereinheitlichen.

Ein erfolgreiches Anwendungsbeispiel für die digitale Kugelstrahl-Umformtechnik ist die von der deutschen Firma P/ vorgeschlagene automatische Kugelstrahl-Umformtechnik.

Als wesentlicher Bestandteil der Digitaltechnik hat sich auch die numerische Simulation des Umformprozesses durch Kugelstrahlen erheblich weiterentwickelt.

Die Einführung der automatisierten Kugelstrahl-Umformtechnik ist in drei Phasen unterteilt: Konzeptions- und Analysephase, Entwicklungsphase vor der Produktion und Produktionsphase.

In der Konzeptions- und Analysephase wird das numerische 2+O-Modell der Teile hauptsächlich auf die Verformbarkeit durch Kugelstrahlen hin analysiert und bewertet, und es werden der anfängliche Plan für den Umformprozess durch Kugelstrahlen und die Parameter für den Umformprozess formuliert, wobei die Ausrüstungs- und Personalsituation des Benutzers berücksichtigt wird.

In der Vorproduktionsphase wird der Prozess durch kugelgestrahlte Umformversuche an Probestücken optimiert, wobei die entsprechenden Prozesssteuerungsdateien und -programme erstellt und die erforderlichen Aufrüstungen und Anpassungen an den Anlagen des Benutzers vorgenommen werden. In dieser Phase können auch gleichzeitig Änderungen und Verbesserungen an der Teilekonstruktion vorgenommen werden.

In der Produktionsphase kann die Automatisierung des Verfestigungsstrahlens durch die Anwendung der zuvor erstellten Kontrollprogramme für die Teile und die technische Schulung des zuständigen Personals erfolgen.

Nachdem in dieser Phase ein automatisiertes System für die Kugelstrahl-Umformtechnik beim Anwender eingerichtet wurde, ist für die Entwicklung neuer Produkte in der Zukunft nur noch eine Offline-Programmierung erforderlich, und die entsprechenden Daten und Programme können dann zur Prüfung und Produktion auf die Anlagen des Anwenders übertragen werden.

Die Technologie des automatisierten Kugelstrahlens umfasst hauptsächlich Hardware- und Softwareaspekte. Der Hardware-Aspekt erfordert eine numerisch gesteuerte Mehrkoordinaten-Kugelstrahlanlage mit programmierbarer Steuerung.

Der Software-Aspekt erfordert eine Datenbanktechnologie für den Umformprozess des Kugelstrahlens, eine Simulationsanalysetechnik, eine digitale Messtechnik, eine virtuelle Visualisierungstechnik und eine Fülle von praktischen Erfahrungen, um schnell eine vernünftige und richtige Prozessroute zu formulieren.

Die Vorteile der automatisierten Kugelstrahl-Umformtechnik liegen auf der Hand. Der Bediener muss lediglich den Startknopf drücken, und die Anlage erledigt automatisch die anderen im Teileprogramm voreingestellten Aufgaben.

In den letzten Jahren sind einige neue Verfestigungsstrahlverfahren entstanden, die sich von den traditionellen Verfestigungsstrahlverfahren unterscheiden. Die Entwicklung und Anwendung des doppelseitigen Kugelstrahlens, des Laserkugelstrahlens, des Ultraschallkugelstrahlens und des Hochdruckwasserkugelstrahlens haben große Aufmerksamkeit erregt.

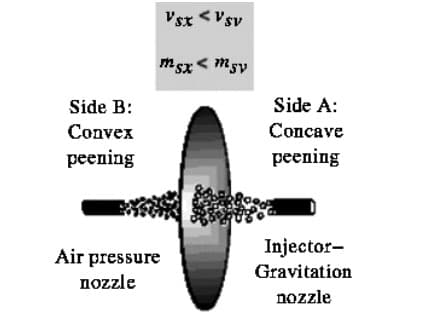

Die Technik des doppelseitigen Kugelstrahlens wurde erstmals 2002 von R. KOPP von der Technischen Hochschule Aachen in Deutschland vorgeschlagen. Das Grundprinzip besteht darin, Projektile unterschiedlicher Größe zu verwenden, um gleichzeitig die Ober- und Unterseite eines Teils mit unterschiedlichen Geschwindigkeiten abzustrahlen und so die Möglichkeiten und die Effizienz des Kugelstrahlens zu verbessern.

Wie in der Abbildung unten dargestellt:

Mit diesem Verfahren kann ein Krümmungsradius von bis zu 1000 mm erreicht werden. Die Technologie des doppelseitigen Kugelstrahlens stellt hohe Anforderungen an die Kugelstrahlanlagen. Es muss nicht nur die Funktion haben, gleichzeitig Schüsse verschiedener Größen zu spritzen, sondern erfordert auch eine starke Abstimmung und Kontrolle der Geschwindigkeit und des Flusses von zwei Größen von Schüssen, um die erwarteten Ergebnisse zu erzielen.

Die Technologie des Laserstrahlverfestigungsverfahrens wurde erstmals um 1965 vorgeschlagen. Das Grundprinzip besteht darin, dass Laserstrahlen mit hoher Frequenz, hoher Leistung und kurzen Impulsen auf die Oberfläche des Werkstücks einwirken, das mit einem halbtransparenten Ablationsmaterial beschichtet ist, das sich in laminarem Wasser befindet.

Der Laserpuls durchdringt das laminare Wasser und wird von der Ablationsschicht absorbiert, wodurch eine Plasmawolke auf dem laminaren Wasser entsteht. Innerhalb von 10ns~100ns dehnt sich das Plasma schnell auf der Oberfläche des Werkstücks aus, erzeugt einen Druck von 1Gp~10Gp und bildet eine planare Schockwelle, die eine plastische Verformung auf der Oberfläche des Werkstücks bewirkt.

Im Vergleich zum traditionellen Kugelstrahlen erzeugt das Laserkugelstrahlen größere Eigenspannung Werte, und der Verteilungsbereich der Eigenspannung ist 3~5 mal tiefer als beim traditionellen Kugelstrahlen.

Daher wird das Laserstoßhärten zur Oberflächenverfestigung von Metallteilen eingesetzt. Das Laserschockhärten kann die Ermüdungsfestigkeit und Spannungskorrosionsbeständigkeit von Teilen erheblich verbessern. Bei der Umformung dünnwandiger Teile kann es eine größere Verformungsfähigkeit erreichen als das traditionelle Kugelstrahlen.

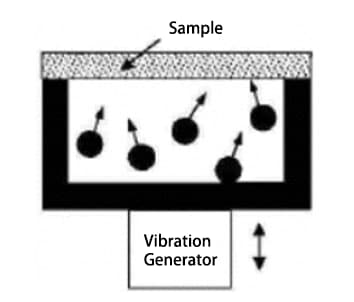

Beim Ultraschallverfestigungsstrahlen werden hauptsächlich Ultraschallwellen eingesetzt, um mechanische Schwingungen in den Kugeln zu erzeugen, die die Kugeln zum Verfestigungsstrahlen des Werkstücks antreiben.

Das Grundprinzip lautet wie folgt:

Beim Ultraschallkugelstrahlen werden nicht nur Stahlkugeln als Strahlmittel verwendet, sondern auch Spritznadeln mit unterschiedlichen Krümmungsradien an den Enden.

Der Vorteil des Ultraschall-Strahlens besteht darin, dass eine tiefere Eigenspannungsschicht als beim herkömmlichen Kugelstrahlen erreicht werden kann, und der Wert der Eigenspannung ist ebenfalls größer, während die Oberflächenrauhigkeit ist besser als die des traditionellen Kugelstrahlens.

SONATS, ein französisches Unternehmen, begann 1996 mit der Erforschung dieser Technologie und hat inzwischen eine Reihe von Ultraschall-Kugelstrahltechniken und entsprechende Ultraschall-Kugelstrahlanlagen entwickelt, die in der Luft- und Raumfahrt, im Schiffbau und in der Automobilindustrie weit verbreitet sind.

Die Verformung durch Kugelstrahlen hat auch offensichtliche Grenzen, wie die Tendenz zur sphärischen Verformung, die begrenzte Verformung, die strengen Beschränkungsbedingungen und zahlreiche Einflussfaktoren.

Die hervorragenden Eigenschaften des Kugelstrahlens veranlassen die Menschen jedoch dazu, ständig nach neuen Wegen und Methoden zu suchen, um die Grenzen des Verfahrens zu überwinden, das inhärente Potenzial der Kugelstrahltechnik zu erforschen und die immer anspruchsvolleren Anforderungen an die Formgebung und die besonderen Leistungsmerkmale von Bauteilen zu erfüllen, wie sie bei großen und mittelgroßen Flugzeugflügeln aus komplexen Metallteilen bestehen.