Haben Sie sich jemals gefragt, warum Laserschweißnähte trotz der fortschrittlichen Technologie manchmal versagen? Dieser Artikel befasst sich mit häufigen Laserschweißfehlern wie Rissen, Porosität, Spritzern, Hinterschneidungen und Einbrüchen. Wenn die Hersteller die Ursachen und Lösungen für diese Probleme kennen, können sie die Produktqualität und Effizienz verbessern. Lesen Sie weiter, um praktische Tipps und Einblicke zu erhalten, mit denen Sie Ihre Laserschweißprozesse verbessern und jedes Mal einwandfreie Ergebnisse erzielen können.

Das Laserschweißen hat sich zu einem Eckpfeiler in der modernen Fertigung entwickelt und bietet unvergleichliche Vorteile in Bezug auf Effizienz, Präzision und Automatisierungskompatibilität. Die breite Anwendung erstreckt sich über verschiedene Sektoren, darunter Verteidigung, medizinische Geräte, Luft- und Raumfahrt, Automobilkomponenten, Unterhaltungselektronik, Blechverarbeitung, erneuerbare Energiesysteme und Präzisionshardwareherstellung.

Die Fähigkeit dieser Technik, hochintegrierte Verbindungen mit minimalen Wärmeeinflusszonen herzustellen, hat die Produktionsprozesse in diesen Branchen revolutioniert. Doch wie bei allen fortschrittlichen Fertigungsmethoden gilt auch hier, Laserschweißen erfordert ein gründliches Verständnis der zugrunde liegenden Prinzipien und Prozessparameter, um optimale Ergebnisse zu erzielen.

Die Beherrschung der Laserschweißtechnik ist entscheidend für die Herstellung von Bauteilen, die sowohl in Bezug auf die strukturelle Integrität als auch auf die Ästhetik strengen Qualitätsstandards genügen. Dies erfordert ein umfassendes Verständnis potenzieller Fehler, ihrer Ursachen und Präventivstrategien. Zu den häufigsten Problemen gehören Porosität, unvollständige Verschmelzung, Hinterschneidungen und thermischer Verzug, die jeweils spezifische Abhilfemaßnahmen erfordern.

Durch umfangreiche Forschung und praktische Anwendung haben Branchenexperten eine solide Wissensbasis über bewährte Verfahren und Methoden zur Fehlerbehebung beim Laserschweißen entwickelt. Dieses kollektive Wissen, das durch jahrelange praktische Erfahrung verfeinert wurde, dient als unschätzbare Ressource für Fertigungsfachleute, die ihre Laserschweißprozesse optimieren möchten.

Risse, die beim Lasern entstehen kontinuierliches Schweißen sind hauptsächlich thermische Risse, wie Kristallisationsrisse und Verflüssigungsrisse.

Die Hauptursache für diese Risse ist die große Schrumpfkraft, die von der Schweißnaht erzeugt wird, bevor sie vollständig erstarrt ist.

Durch Drahtfüllung, Vorwärmen oder andere Methoden können diese Risse reduziert oder beseitigt werden.

Riss Schweißnaht

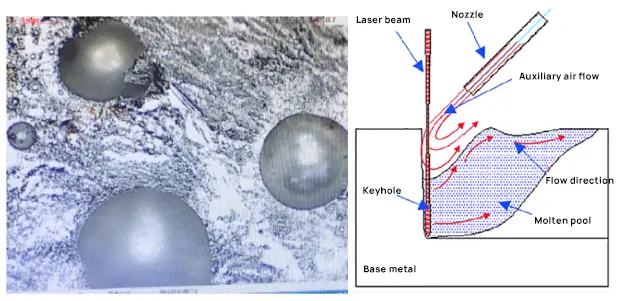

Porosität ist ein häufiger Fehler beim Laserschweißen.

Das tiefe und enge Schmelzbad beim Laserschweißen kühlt schnell ab, so dass die im Schmelzbad entstehenden Gase nur schwer entweichen können, was zur Bildung von Poren führt.

Trotz der schnellen Abkühlung ist die Porosität beim Laserschweißen im Allgemeinen geringer als beim herkömmlichen Schmelzschweißen.

Die Reinigung der Oberfläche des Werkstücks vor dem Schweißen kann das Auftreten von Poren verringern, und auch die Blasrichtung kann die Porenbildung beeinflussen.

Porosität der Schweißnaht (links)

Prozess der Schweißnahtbildung (rechts)

Die beim Laserschweißen entstehenden Spritzer können die Oberflächenqualität der Schweißnaht erheblich beeinträchtigen und zu Verunreinigungen und Schäden an der Linse führen.

Spritzer hängen direkt mit der Leistungsdichte zusammen, so dass eine Verringerung der Schweißenergie zur Verringerung der Spritzer beitragen kann.

Wenn die Durchdringung unzureichend ist, kann die Schweißgeschwindigkeit können ebenfalls helfen.

Wenn die Schweißgeschwindigkeit zu schnell ist, hat das flüssige Metall auf der Rückseite des kleinen Lochs, das zur Mitte der Schweißnaht zeigt, keine Zeit, sich umzuverteilen, was zu Erstarrung und Unterschnitt auf beiden Seiten der Schweißnaht führt.

Ein großer Spalt in der Verbindungsbaugruppe kann auch die Menge des verstemmten, geschmolzenen Metalls verringern, was das Auftreten von Unterschnitten wahrscheinlicher macht.

Wenn die Energie am Ende des Laserschweißens zu schnell abnimmt, kann das kleine Loch kollabieren, was zu einem lokalen Hinterschnitt führt.

Durch die richtige Abstimmung von Leistung und Geschwindigkeit kann die Bildung von Unterschnitten wirksam verhindert werden.

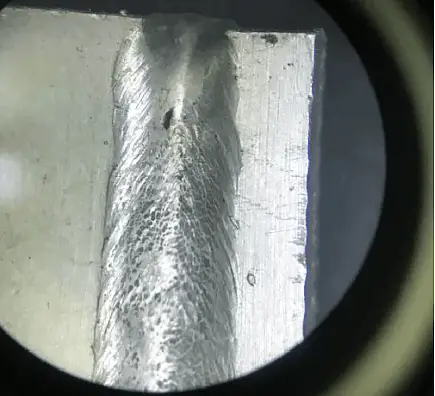

Wenn die Schweißgeschwindigkeit langsam ist, wird das Schmelzbad größer und breiter, wodurch sich die Menge an geschmolzenem Metall erhöht. Dadurch kann es schwierig werden, die Oberflächenspannung aufrechtzuerhalten.

Wenn das geschmolzene Metall zu schwer wird, kann die Mitte der Schweißnaht absinken und Einstürze und Grübchen bilden.

In diesem Fall muss die Energiedichte entsprechend reduziert werden, um den Zusammenbruch des Schmelzbades zu verhindern.

Aluminium Legierungsschweißung zusammenbrechen

Ein korrektes Verständnis der Defekte, die beim Laserschweißen auftreten können, und der Ursachen für die verschiedenen Defekte ermöglicht einen gezielteren Ansatz zur Behebung von Anomalien. Schweißprobleme.