Hatten Sie schon einmal mit Rückfederungsproblemen beim Stanzen und Biegen von Metall zu kämpfen? Dieser Artikel befasst sich mit praktischen Techniken zur Minimierung dieser häufigen Probleme und zur Verbesserung der Präzision bei Ihren Metallbearbeitungsprojekten. Erfahren Sie, wie sich Materialeigenschaften, Dicke und Form auf die Rückfederung auswirken, und entdecken Sie effektive Lösungen wie die Korrektur von Biegungen, Wärmebehandlung und Überbiegung. Dieser Leitfaden ist ein Muss für Ingenieure und Hersteller, die die Genauigkeit und Qualität ihrer Stanzteile verbessern möchten. Tauchen Sie ein, um diese Lösungen zu erforschen und Ihre Prozesse zu optimieren.

Die Rückfederung ist ein kritisches Phänomen bei der Metallumformung und wird als partielle elastische Rückstellung eines verformten Teils nach Wegnahme der aufgebrachten Last definiert. Dies geschieht aufgrund der inhärenten elastischen Eigenschaften von Metallen, die dazu führen, dass das Material versucht, in seine ursprüngliche Form zurückzukehren.

Beim Stanzen von Blechen äußert sich die Rückfederung als Abweichung zwischen der endgültigen Teilegeometrie und der durch die Arbeitsfläche des Stanzwerkzeugs definierten Sollform. Diese Abweichung führt häufig dazu, dass die Teile außerhalb der vorgegebenen Toleranzbereiche liegen, was die Montagegenauigkeit und die Gesamtqualität des Endprodukts beeinträchtigen kann.

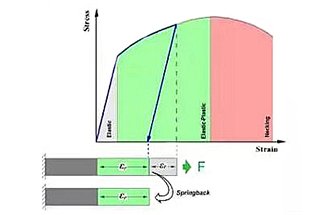

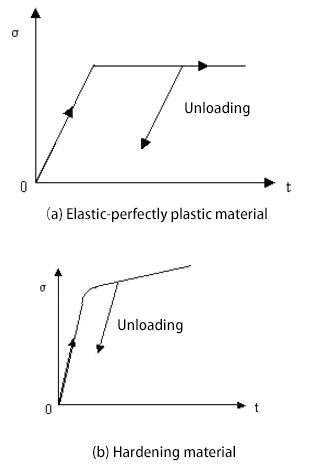

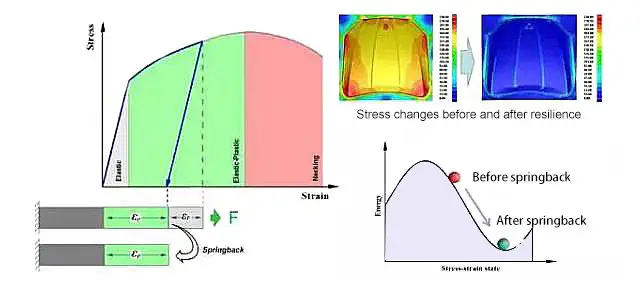

Das Auftreten von Rückfederung liegt in der dualen Natur der Metallverformung während des Umformprozesses begründet. Während die plastische Verformung das primäre Ziel bei der Formgebung des Teils ist, geht die elastische Verformung unweigerlich damit einher. Wenn die Umformkraft nachlässt, kehrt sich der elastische Teil der Verformung um und führt zur Rückfederung.

Das Ausmaß der Rückfederung wird von verschiedenen Faktoren beeinflusst, darunter:

Die Behebung der Rückfederung ist eine entscheidende technische Herausforderung in der Metallumformungsindustrie. Ihre Auswirkung auf die geometrische Präzision kann in nachgelagerten Prozessen zu erheblichen Problemen führen, z. B. zu Schwierigkeiten bei der Montage, zu Funktionsproblemen und zu ästhetischen Mängeln. Folglich müssen Ingenieure verschiedene Strategien anwenden, um die Auswirkungen der Rückfederung zu mindern:

Das Verständnis und die Kontrolle der Rückfederung sind von entscheidender Bedeutung für die Herstellung hochpräziser Metallformteile und die Gewährleistung der Gesamtqualität und Funktionalität von technischen Produkten.

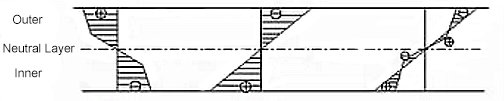

Spannungsänderungskurve nach Entlastung

Die Streckgrenze von Blechen variiert zwischen normalen Blechen und hochfesten Blechen.

Je höher die Streckgrenze des Blechs ist, desto größer ist die Wahrscheinlichkeit eines Rückpralls.

Grobblechteile werden in der Regel aus warmgewalztem Kohlenstoffstahl oder warmgewalztem niedriglegiertem hochfestem Stahl hergestellt.

Im Vergleich zu kaltgewalzten Blechen haben warmgewalzte Bleche eine schlechte Oberflächenqualität, große Dickentoleranzen, instabile mechanische Eigenschaften und eine geringe Dehnungsrate.

Spannungsänderungen vor und nach der Rückfederung

Beim Umformprozess hat die Dicke des Blechmaterials einen erheblichen Einfluss auf die Biegeleistung. Mit zunehmender Blechdicke nimmt das Auftreten von Rückprall ab.

Dies ist darauf zurückzuführen, dass mit zunehmender Blechdicke auch die plastische Verformung zunimmt, was zu einem Anstieg der elastischen Rückstellverformung führt. Infolgedessen nimmt die Elastizität ab.

Tangentiale Spannung der Blechschnittstelle

Da sich das Festigkeitsniveau von Dickblechteilen weiter verbessert, wird das Problem der Maßgenauigkeit durch Rückprall immer gravierender.

Sowohl für die Werkzeugkonstruktion als auch für die anschließende Inbetriebnahme der Technologie ist die Kenntnis der Art und des Ausmaßes der Teilelastizität erforderlich, um geeignete Gegenmaßnahmen und Abhilfemaßnahmen ergreifen zu können.

Bei dicken Blechteilen ist das Verhältnis von Biegeradius zur Blechdicke ist in der Regel gering, und die Spannung und ihre Änderungen in Richtung der Blechdicke dürfen nicht übersehen werden.

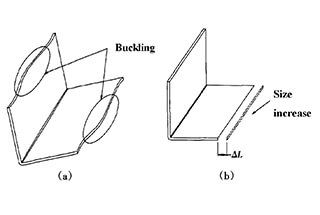

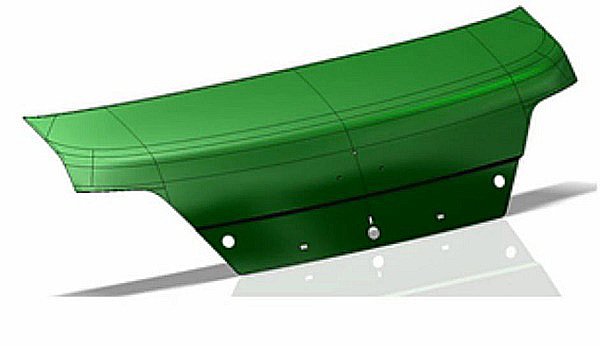

Die Rückfederung von Teilen mit unterschiedlichen Formen ist sehr unterschiedlich. Teile mit komplizierte Formen erfordern in der Regel ein zusätzliches Formgebungsverfahren, um eine Rückfederung infolge eines unvollständigen Umformprozesses zu verhindern.

Bestimmte Sonderformen, wie z. B. U-förmige Teile, sind jedoch anfälliger für Rückfederung. Daher muss die Rückfederungskompensation während des Umformprozesses berücksichtigt werden.

Je größer der mittlere Biegewinkel ist, desto größer ist der kumulative Wert der Rückfederung, was zu einer erheblichen Rückfederung führen kann.

Die Verformungslänge von Stanzteilen nimmt mit zunehmendem Biegewinkel zu.

Die Matrize sollte mit einem Spalt konstruiert werden, der der doppelten Materialstärke des entsprechenden Arbeitsteils entspricht, und das Produkt sollte in diesen Spalt passen.

Um einen besseren Materialfluss zu ermöglichen, sollten die Formteile nach Abschluss der Formbearbeitung entwickelt werden, insbesondere bei Biegewerkzeugen. Je größer das Spiel des Arbeitsteils ist, desto größer ist die Rückfederung.

Wenn der Fehlertoleranzbereich für die Plattendicke größer ist, ist auch der Rückprall größer, so dass es schwierig ist, den Formabstand genau zu bestimmen.

Der relative Biegeradius ist proportional zum Rückfederungswert. Je stärker die Stanzteile gebogen sind, desto geringer ist die Wahrscheinlichkeit, dass sie sich biegen.

Das Umformverfahren ist ein entscheidender Faktor bei der Bestimmung des Rückfederungswertes.

Im Allgemeinen hat das korrigierende Biegen eine bessere Rückfederungswirkung als das freie Biegen.

Wenn das gleiche Bearbeitungsergebnis für die Produktion einer Serie von Stanzteilen gewünscht wird, muss die Biegekraft die für die Korrektur der Biegung erforderlich ist, ist wesentlich größer als die für die freie Biegung erforderliche.

Selbst wenn bei beiden Methoden die gleiche Biegekraft verwendet wird, ist das Endergebnis daher unterschiedlich.

Je größer die zur Korrektur der Biegung erforderliche Korrekturkraft ist, desto geringer ist die Rückfederung der Stanzteile. Durch diese Korrekturkraft werden die inneren und äußeren Fasern in der Verformungszone gedehnt, was zu dem gewünschten Umformeffekt führt.

Wenn die Biegekraft nachlässt, verkürzen sich sowohl die inneren als auch die äußeren Fasern, aber die Rückfederungsrichtung der inneren und äußeren Fasern ist entgegengesetzt, wodurch die Rückfederung von Stanzteilen bis zu einem gewissen Grad reduziert wird.

Erstens ist es bei den Materialien ratsam, Materialien mit geringer Streckgrenze zu wählen oder die Materialstärke zu erhöhen, ohne die Produktanforderungen zu vernachlässigen.

Zweitens spielt bei der Konstruktion von Stanzteilen auch die Form des Teils eine wichtige Rolle bei der Bestimmung der Rückfederung. Bei komplexen Stanzteilen mit einer gekrümmten Form ist es schwierig, die Rückfederung aufgrund der komplexen Spannungen in allen Richtungen und anderer Faktoren wie Reibung zu vermeiden.

Daher kann die Form des Produkts durch Kombination mehrerer Teile gestaltet werden, um das Problem der Rückfederung bei komplexen Stanzteilen zu lösen.

Es kann auch eine Anti-Rückfederungs-Sicke hinzugefügt werden, die eine wirksame Lösung für Rückfederungsfehler darstellt. Die Produktform kann durch Erhöhung der Anzahl der Anti-Rückfederungswülste je nach Produkt und Rückfederungswert verändert werden.

Schließlich kann der Rückfederungsdefekt durch eine Verringerung des R-Winkels der Platte behoben werden. Biegeteil.

Der Einsatz der Niederhalterkraft im Umformprozess ist eine entscheidende Technologie. Durch die kontinuierliche Optimierung der Niederhalterkraft kann die Fließrichtung des Materials eingestellt und die Eigenspannung die Verteilung des Materials verbessert werden kann.

Eine Erhöhung der Niederhalterkraft führt dazu, dass sich die Teile stärker ausdehnen, insbesondere in der Seitenwand- und R-Winkelposition. Wenn die Teile vollständig ausgeformt sind, nimmt die Differenz zwischen Innen- und Außenspannung ab, was zu einer Verringerung der Elastizität führt.

Die Verwendung von Ziehsicken ist in der modernen Technik weit verbreitet. Durch die richtige Positionierung der Ziehsicken kann die Fließrichtung des Materials wirksam geändert und der Vorschubwiderstand gleichmäßig auf der Pressfläche verteilt werden, wodurch die Formbarkeit des Materials verbessert wird.

Das Anbringen von Ziehsicken an Teilen, die zur Rückfederung neigen, führt zu einer vollständigeren Umformung und gleichmäßigeren Spannungsverteilung, wodurch die Rückfederung verringert wird.

Bei der Korrektur von Biegekräften konzentriert sich der Schlagdruck in der Biegeverformungszone, wodurch das innere Metall zusammengedrückt wird. Nach der Anpassung werden sowohl die innere als auch die äußere Schicht gedehnt, und die Rückfederungstendenz der beiden Bereiche nach der Entlastung kann sich gegenseitig ausgleichen, wodurch die Rückfederung verringert wird.

Glühen vor dem Biegen können Härte und Streckspannung reduziert werden, was nicht nur die Rückfederung verringert, sondern auch die Biegekraft senkt. Führen Sie nach dem Biegen einen Härteprozess durch.

Bei der Herstellung von Biegeteilen werden der Verformungswinkel und der Radius des Blechs aufgrund der elastischen Rückfederung größer. Um die Rückfederung zu verringern, kann die Verformung des Blechs so vorgenommen werden, dass sie den theoretischen Verformungsgrad übersteigt.

Wählen Sie beim Wärmebiegen die richtige Temperatur, damit das Material genügend Zeit hat, sich zu erweichen, wodurch die Rückfederung verringert wird.

Bei diesem Verfahren wird während des Blechbiegens eine tangentiale Spannung aufgebracht, die den Spannungszustand und die Spannungsverteilung im Inneren des Blechs verändert, so dass der gesamte Abschnitt eine plastische Zugverformung erfährt. Nach der Entlastung gleichen sich die innere und äußere Rückfederung aus, wodurch die Rückfederung verringert wird.

Bei der lokalen Kompressionstechnik wird die Länge der äußeren Platte durch Verringerung ihrer Dicke vergrößert, so dass sich die Rückfederung der inneren und der äußeren Schicht gegenseitig ausgleichen.

Die Biegung wird in mehrere Durchgänge unterteilt, um Rückfederung zu vermeiden.

Komprimieren Sie von der Innenseite des Biegeteils, um Rückfederung zu vermeiden. Wenn die Platte u-förmig ist, ist der Effekt besser, weil beide Seiten symmetrisch sind.

Die Methode der Teilumformung eines Teils durch Biegen und anschließendes Streckformen verringert die Rückfederung. Diese Methode ist für Produkte mit einer einfachen zweidimensionalen Form geeignet.

Während des Streckvorgangs wird der Werkzeugoberfläche zunächst eine lokale konvexe Hüllenform hinzugefügt, die dann in einem späteren Prozess entfernt wird, um die Eigenspannung Gleichgewicht im Material und eliminiert so die Rückfederung.

Versuchen Sie bei der Bearbeitung der Werkzeugoberfläche, eine negative Rückfederung des Blechmaterials zu erreichen. Nach dem Zurückfahren des Oberstempels werden die Teile durch die Rückfederung die gewünschte Form erhalten.

Die durch Rückfederung verursachten Form- und Größenfehler können durch elektromagnetische Impulse korrigiert werden, die auf die Materialoberfläche einwirken.