Warum ist das Schmelzen von Speziallegierungen in der modernen Industrie so wichtig? Dieses Verfahren ist unerlässlich für die Herstellung hochwertiger Stähle und Legierungen, die in anspruchsvollen Bereichen wie der Luft- und Raumfahrt und der Elektronik verwendet werden. Herkömmliche Verfahren werden den strengen Anforderungen dieser Anwendungen nicht gerecht, so dass fortschrittliche Techniken wie das Induktionsschmelzen, die Elektroschlackenmetallurgie und das Vakuumlichtbogenumschmelzen erforderlich sind. In diesem Artikel erfahren Sie mehr über die verschiedenen Spezialschmelzverfahren und ihre einzigartigen Vorteile, damit Sie ihre zentrale Rolle bei der Herstellung hochwertiger Metallprodukte verstehen.

Die Spezialschmelze ist ein besonderes und effektives Verfahren zur Herstellung von Spezialstahl, hochwarmfesten Legierungen, Präzisionslegierungen und hochlegierten Stählen.

Metallische Werkstoffe, die durch Stahl repräsentiert werden, sind in der Volkswirtschaft, im Verteidigungsbau, in wissenschaftlichen und technologischen Bereichen usw. weit verbreitet.

Der rasante Fortschritt in der modernen Elektroniktechnologie, der Luft- und Raumfahrttechnik, der Navigations- und Energietechnik und anderen Bereichen hat die Anforderungen an die Qualität und Vielfalt von Stahl und Legierungen immer höher werden lassen.

So ist es beispielsweise erforderlich, dass Stahl oder Legierungen unter hohen Temperaturen, hohem Druck, hoher Geschwindigkeit, dynamischer Belastung, hoher Strahlung und stark korrosiven Medien zuverlässig funktionieren.

Herkömmliche Schmelzverfahren wie Konverter, offener Herd und Lichtbogenofen sind jedoch nur schwer in der Lage, den tatsächlichen Anforderungen gerecht zu werden, und können keine Produkte von so hoher Qualität liefern, was den Einsatz spezieller Schmelzverfahren erfordert.

Zu den gängigen Spezialschmelzverfahren gehören das Induktionsschmelzen und die Elektroschlackenmetallurgie, Plasmabogen Schmelzen, Vakuum-Lichtbogen-Umschmelzen und Elektronenstrahl-Schmelzverfahren.

(1) Induktionsschmelzen

Das Induktionsschmelzen ist ein Verfahren zur Erwärmung und zum Schmelzen von Metallen, das auf dem Prinzip der elektromagnetischen Induktion beruht.

Je nach Frequenz kann er in einen Leistungsfrequenzofen, einen Mittelfrequenzofen und einen Hochfrequenzofen unterteilt werden; je nach Atmosphäre und Struktur kann er in einen Vakuuminduktionsofen, einen Plasmainduktionsofen und andere Öfen für unterschiedliche Zwecke unterteilt werden.

Hochfrequenzöfen werden hauptsächlich für das Schmelzen von Gusseisen verwendet, während Mittelfrequenzöfen hauptsächlich für die Herstellung von hochwertigem Stahl und Legierungen eingesetzt werden. Ihre Vorteile sind die schnelle Schmelzgeschwindigkeit, die hohe Produktionseffizienz, die große Anpassungsfähigkeit, der flexible Einsatz, die gute elektromagnetische Rührwirkung und die einfache Inbetriebnahme.

Derzeit ist das Schmelzen im Induktionsofen ein wichtiges Verfahren zur Herstellung von Speziallegierungen wie Spezialstahl, Präzisionslegierungen, Legierungen für elektrische Erwärmung, Hochtemperaturlegierungen und korrosionsbeständige Legierungen.

(2) Elektroschlackenmetallurgie

Die Elektroschlackenmetallurgie ist ein spezielles Schmelzverfahren, bei dem die Wärme, die durch den Schlackenwiderstand erzeugt wird, der durch den Stromfluss durch die flüssige Schlacke entsteht, zur Erhitzung und Veredelung des Metalls genutzt wird.

Ihr Kernstück ist das Elektroschlacke-Umschmelzen (ESR), das darauf abzielt, Stahl und Legierungen weiter zu reinigen und die Kristallstruktur von Blöcken auf der Grundlage der ersten Raffination zu verbessern, um so hochwertige Metallprodukte zu erhalten.

Das Umschmelzen von Elektroschlacke eignet sich für die Herstellung von mittleren und großen Schmiedestücken. Das Produkt nach dem Umschmelzen hat einen niedrigen Phosphor- und Schwefelgehalt, geringe nicht-metallisch Einschlüsse, dichte Struktur des umgeschmolzenen Blocks und Guss ohne Schrumpfung, wodurch die Qualität des Produkts sowie seine mechanischen Eigenschaften, seine Verarbeitungsleistung und seine Verwendbarkeit erheblich verbessert werden.

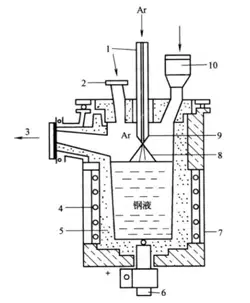

(3) Vakuum-Lichtbogenschmelzen

Das Vakuum-Lichtbogenschmelzen kann ein niedriges Sauerstoffpotenzial und hohe Schmelztemperaturen erzeugen und wurde daher bereits im letzten Jahrhundert zum Schmelzen von refraktären oder oxidierbaren Metallen wie Platin, Tantal und Wolfram eingesetzt.

Mit der Entwicklung der mechanischen Industrie wurde das Vakuum-Lichtbogenumschmelzverfahren mit verbrauchbaren Elektroden erfolgreich für die Herstellung von Titan und seinen Legierungen, Präzisionslegierungen, Hochtemperaturlegierungen und Refraktärmetallen eingesetzt.

Dieses Schmelzverfahren entwickelte sich in den 1940er und 1950er Jahren rasant und erreichte immer größere Kapazitäten. In der Spezialschmelze ist das Vakuum-Lichtbogenschmelzen bis heute eine der wichtigsten Methoden zum Umschmelzen und Raffinieren.

(4) Schmelzen mit Elektronenstrahl

Das Elektronenstrahl-Umschmelzen (EBM) ist ein Schmelzverfahren, bei dem eine Elektronenkanone Hochgeschwindigkeits-Elektronenstrahlen als Wärmequelle zum Schmelzen von Metallen unter Hochvakuumbedingungen einsetzt.

Sie begann mit der Verhüttung von Refraktärmetallen (Tantal, Niob, Hafnium, Wolfram, Molybdän usw.) und hat sich inzwischen auf die Herstellung von Halbleitermaterialien, magnetischen Hochleistungslegierungen und einigen Spezialstählen wie Lagerstahl, korrosionsbeständiger Edelstahl und Reineisen mit extrem niedrigem Kohlenstoffgehalt.

Darüber hinaus können Elektronenstrahl-Umschmelzöfen auch zum Schmelzen bestimmter hitzebeständiger Legierungen verwendet werden, insbesondere wolfram- und molybdänhaltiger Legierungen mit Niob oder Tantal als Hauptbestandteil.

(5) Plasma-Lichtbogenschmelzen

Das Plasmaschmelzen ist ein neues Schmelzverfahren, bei dem ein Plasmalichtbogen als Wärmequelle zum Schmelzen, Veredeln und Umschmelzen von Metallen eingesetzt wird.

Die potenziellen Vorteile der Verwendung eines Plasmalichtbogens als metallurgische Wärmequelle sind: konzentrierte Energie, hohe Temperatur (5000-300.000 K), schnelle Ionenflussrate (100-500 m/s), schnelle Erwärmung und schnelle Reaktion usw. Das Gas befindet sich in einem ionisierten Zustand, und die Reaktionsaktivität ist stark.

Das Gas kann je nach Bedarf ausgewählt werden, wie z. B. reduzierende Gase (Wasserstoff, Kohlenmonoxid, Alkane und Alkene usw.), um die Charge direkt zu reduzieren oder zu verfeinern, und es kann auch desoxidieren, um die Barren frei von restlichen Desoxidationsprodukten zu machen.

Unter der Einwirkung des Hochtemperatur-Plasmalichtbogens können sich Verunreinigungen wie S, P, Pb, Bi, Sn und As leicht verflüchtigen. Sie können schmelzen metallische Werkstoffe und schmelzen auch nicht-metallische Materialien.

Das Spezialschmelzen ist ein spezielles und effektives Verfahren zur Herstellung von hochentwickelten Legierungen wie Spezialstahl, hochwarmfesten Legierungen, Präzisionslegierungen, hochlegiertem Stahl, hochschmelzenden Metallen und Legierungen, Titan und Titanlegierungen, elektrische Heizlegierungen usw.

(1) Präzisionslegierungen, eine Art von Metallen und Legierungen mit besonderen physikalischen Eigenschaften, werden hauptsächlich für die Herstellung wichtiger Materialien wie Präzisionsinstrumente, Steuerungen, Telemetrie, elektrische Geräte, Zubehör und elektronische Geräte in der Luft- und Raumfahrt sowie Sensoren und Wandler in Waffensystemen verwendet, die auf ihren physikalischen Eigenschaften und nicht auf ihren strukturellen Komponenten basieren.

In China wird der Buchstabe "J" vor einer Zahl verwendet, um die Legierungskategorie anzugeben; zum Beispiel steht "1J" für eine weichmagnetische Legierung, "2J" für eine permanentmagnetische Legierung, "3J" für eine elastische Legierung, "4J" für eine Wärmeausdehnungslegierung, "5J" für ein Wärmebimetall und "6J" für eine Widerstandslegierung.

(2) Die Hochtemperaturlegierung (hochtemperaturbeständige Legierung oder hitzebeständige Superlegierung) ist eine wichtige Metallmaterial für Fluggasturbinen, Schiffsgasturbinen und Raketentriebwerke. Es weist eine höhere Beständigkeit gegen Kriechverformung und Kriechbruch sowie gegen Korrosion und Temperaturschock auf.

(1) Kontrolle der Komponenten:

Neben der Kontrolle von C, Mn, Si, P und S, die bei der Stahlproduktion üblicherweise kontrolliert werden, umfasst die Kontrolle der Komponenten auch die Kontrolle von Legierungselemente wie Cr, Ni, Mo, W, Nb, V, Al, Ti und die Spurenelemente B, Ce, La, Zr, Mg, Ca, Hf, Y, Sm. Ob die Zusammensetzung optimal kontrolliert werden kann, hängt weitgehend vom Schmelzverfahren ab.

(2) Reinheit:

Der Reinheitsgrad von Stahl und Legierungen bezieht sich auf den Gehalt an schädlichen Verunreinigungen und Gasen und umfasst hauptsächlich die folgenden Aspekte.

1. Nicht-metallische Verunreinigungen

Bei den nichtmetallischen Verunreinigungen handelt es sich in der Regel um S, P, Ce, Br, I, usw. Verschiedene Stahlsorten haben unterschiedliche Anforderungen an den S- und P-Gehalt.

Zum Beispiel ist für normalen Stahl w(S)≤0,055%, w(P)≤0,045%; für hochwertigen Stahl w(S)≤0,045%, w(P)≤0,040%; für legierter Stahlsind sowohl S als auch P kleiner als 0,04%; bei fortgeschrittenem Qualitätsstahl ist w(S)≤0,030%, w(P)≤0,035%; bei einigen Hochtemperaturlegierungen ist w(S)≤0,030%.

Für Ce, Br, I usw. schreiben einige technische Normen vor, dass sie unter 0,0025% liegen sollten.

2. Gas

Im Allgemeinen gilt: Je niedriger der Gehalt an Sauerstoff, Wasserstoff und Stickstoff in Stahl und Legierungen, desto besser ist ihre Leistung.

3. Nicht-metallische Einschlüsse

Der Einfluss nichtmetallischer Einschlüsse auf die Leistung von Stahl und Legierungen hängt nicht nur von ihrer Menge ab, sondern auch von ihrer Art, Größe, Morphologie und Verteilung.

Daher sind der Gehalt und die Verteilung der nichtmetallischen Einschlüsse einer der wichtigsten Indikatoren für die Bewertung der Qualität von Stahl und Legierungen, und bei der herkömmlichen Prüfung wird die Standardvergleichsmethode verwendet.

4. Metallische Verunreinigungen

Metallverunreinigungen beziehen sich hauptsächlich auf Pb, Sn, As, Sb, Bi und andere Spurenelementverunreinigungen in Stahl und Legierungen. Der Gehalt an Metallverunreinigungen hat einen erheblichen Einfluss auf die Leistung von Stahl und Legierungen.

5. Gussstruktur

Das Gussgefüge von Stahl- und Legierungsblöcken hat einen wichtigen Einfluss auf die Warmverformbarkeit von Blöcken und die Mechanische Eigenschaften von Stahl.

Die Gussstruktur guter metallurgischer Produkte sollte folgende Bedingungen erfüllen: die Spezifikationen entsprechen den Anforderungen; die Oberflächenqualität ist gut; die Schrumpfung ist gering; der Barren ist dicht; die Zusammensetzung und die Organisationsstruktur sind einheitlich, der Grad der Segregation ist gering; die Kristallstruktur ist gut.

(1) Die Kontrolle der Komponenten beeinflusst die Leistung von Stahl und Legierungen.

Die verschiedenen Schmelzverfahren haben einen unterschiedlichen Grad an Kontrolle der Bestandteile, wobei Vakuumlichtbogenöfen die leicht oxidierbaren Elemente besser kontrollieren können und das Elektroschlacke-Umschmelzen einen geringeren Verlust an flüchtigen Elementen aufweist.

(2) Der Reinheitsgrad beeinflusst die Leistung von Stahl und Legierungen.

Das Vakuumschmelzen weist geringe schädliche Metallverunreinigungen und einen geringen Sauerstoffgehalt auf, und das Elektroschlacke-Umschmelzen hat eine gute Entschwefelungsfähigkeit und entfernt Oxideinschlüsse.

(3) Die Kontrolle der Mikrostruktur beeinflusst die Leistung von Stahl und Legierungen.

Elektroschlacke-Umschmelzblöcke weisen eine kolumnare Kristallachsenentwicklung und eine geringe Porositätsentmischung auf.

2.1.1 Arbeitsprinzip des Induktionsofens

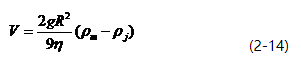

Alle Arten von Induktionsöfen, unabhängig davon, ob sie mit oder ohne Kern arbeiten und ob sie mit niedriger, mittlerer oder hoher Frequenz arbeiten, bestehen aus einer variablen Stromversorgung, Kondensatoren, einer Induktionsspule und metallischen Ofenmaterialien im Tiegel (Abbildung 2-1).

(1) Das Prinzip der Induktionserwärmung

Das Prinzip der Induktionserwärmung beruht auf den beiden folgenden Grundgesetzen der Elektrizität: erstens dem Faradayschen Gesetz der elektromagnetischen Induktion.

E=B-L-v-sin∠(v-B) (2-1)

wobei L die Länge des Drahtes im Magnetfeld ist;

(v-B) ist der Winkel zwischen der Richtung der magnetischen Induktionsstärke und der Geschwindigkeitsrichtung.

Das andere grundlegende Gesetz ist das Joule-Lenz-Gesetz. Dieses Gesetz ist auch als das Prinzip des elektrischen Wärmeeffekts bekannt. Das Joule-Lenz-Gesetz kann in Form der Gleichung (2-3) ausgedrückt werden:

Q = I 2 R t (2-2)

wobei Q die Joule-Lenz-Wärme in J ist; I ist die Stromstärke in A;

R ist der Widerstand des Leiters, in Ω; t ist die Zeit, in der der Leiter unter Spannung steht, in s.

Wenn ein Wechselstrom mit der Frequenz f durch die Induktionsspule eines kernlosen Induktionsofens fließt, wird im Raum um die Induktionsspule und in ihrer Umgebung ein magnetisches Wechselfeld erzeugt.

Die Polarität, die magnetische Induktionsstärke und die Frequenz des magnetischen Wechselfeldes ändern sich mit dem Wechselstrom, der dieses magnetische Wechselfeld erzeugt. Wenn der Tiegel mit der Induktionsspule ausgekleidet und mit metallischen Ofenmaterialien gefüllt ist, verläuft ein Teil der magnetischen Feldlinien des magnetischen Wechselfeldes durch die metallischen Ofenmaterialien.

Der Wechsel der Magnetfeldlinien ist gleichbedeutend mit der relativen Bewegung der schneidenden Magnetfeldlinien zwischen den metallischen Ofenmaterialien und den Magnetfeldlinien.

Daher wird in den Materialien des Metallofens eine induzierte elektromotorische Kraft (E) erzeugt, deren Größe durch die folgende Gleichung bestimmt werden kann:

E = 4,44 Ф- f - n (2-3)

wobei Ф der magnetische Fluss des magnetischen Wechselfeldes in der Induktionsspule in Wb ist;

f ist die Frequenz des Wechselstroms in Hz;

n ist die Anzahl der Windungen der von den Ofenmaterialien gebildeten Schleife, normalerweise n=1;

Aus der obigen Gleichung ist ersichtlich, dass zur Erzeugung einer größeren induzierten Spannung in den Ofenmaterialien theoretisch eine Erhöhung des magnetischen Flusses, der Frequenz und der Anzahl der Windungen verwendet werden kann.

Da die nach dem Einschalten der Induktionsspule erzeugten Magnetfeldlinien jedoch durch Luft verlaufen (im Falle eines kernlosen Induktionsofens) und Luft eine hohe magnetische Reluktanz aufweist, ist der magnetische Fluss relativ klein, was eine Erhöhung des magnetischen Flusses erschwert, und die Anzahl der Windungen der Ofenmaterialien ist im Allgemeinen gleich l.

Um die induzierte Spannung zu erhöhen, ist es daher besser, die Methode der Frequenzerhöhung anzuwenden.

Da die metallischen Ofenmaterialien selbst einen geschlossenen Kreislauf t bilden, ist der in den metallischen Ofenmaterialien erzeugte induzierte Strom (I):

wobei R der effektive Widerstand des Metallofenmaterials in Ω ist;

Die Erwärmungsrate des Ofenmaterials hängt vom induzierten Strom, dem effektiven Widerstand des Ofenmaterials und der Erregungszeit ab. Der induzierte Strom hängt von der Größe der induzierten elektromotorischen Kraft ab, d. h. von der Größe des magnetischen Flusses, der durch das Ofenmaterial fließt, und von der Frequenz des durch das Material fließenden Wechselstroms. Die Höhe des induzierten Stroms hängt von der Größe des Ofenmaterialblocks ab.

(2) Elektromagnetisches Rührwerk

Wenn ein induzierter Strom durch das Ofenmaterial fließt, wird es unweigerlich elektromagnetischen Kräften ausgesetzt, die eine gerichtete Bewegung des metallischen Ofenmaterials bewirken, d. h. den Effekt des "elektromagnetischen Rührens". Seine Vorteile sind die folgenden:

1) gleichmäßige Temperatur der Metallflüssigkeit.

2) Homogenisierung der Metallflüssigkeit.

3) Verbesserung der kinetischen Bedingungen von physikalischen und chemischen Reaktionen.

2.1.2 Arbeitsmittel des Induktionsofens

Induktionsöfen können in zwei Typen unterteilt werden: kernlose und kernhaltige Öfen, wobei letztere in der Stahlerzeugung nur selten verwendet werden und hier nicht behandelt werden sollen. Die kernlosen Induktionsöfen lassen sich im Allgemeinen nach der Netzfrequenz in drei Typen einteilen: den Netzfrequenz-Ofen (mit einer Frequenz von 50 oder 60 Hz), der über einen Transformator direkt an das Stromnetz angeschlossen ist und hauptsächlich zum Schmelzen von Gusseisen verwendet wird; den Hochfrequenz-Ofen (mit einem Frequenzbereich von 10 bis 300 kHz), der einen Hochfrequenz-Elektroröhrenoszillator verwendet und hauptsächlich in kleinen Laboratorien eingesetzt wird; und den Mittelfrequenz-Ofen (mit einem Frequenzbereich von 150 bis 10000 Hz), der einen Mittelfrequenz-Generator, Tripler oder Thyristor-Statik verwendet Frequenzumformer.

Der komplette Ausrüstungssatz für Mittelfrequenz-Induktionsöfen umfasst: die Stromversorgung und den elektrischen Steuerteil, den Ofenkörper, die Übertragungseinrichtung und das Wasserkühlsystem.

(1) Elektromagnetische Induktionserwärmung. Da die Erwärmungsmethode eine andere ist, benötigen Induktionsöfen weder Graphitelektroden, die für die Erwärmung mit einem elektrischen Lichtbogen erforderlich sind, noch örtliche Überhitzungszonen unter dem Lichtbogen, wodurch die Möglichkeit einer Zunahme des Elektrodenkohlenstoffs ausgeschlossen wird. In Induktionsöfen können kohlenstoffarme Stähle und Legierungen geschmolzen werden, die in Lichtbogenöfen nur schwer zu schmelzen sind, wodurch günstige Bedingungen für die Herstellung von Produkten mit geringem Gasgehalt geschaffen werden.

(2) Es gibt ein gewisses Maß an elektromagnetischer Umwälzung im Schmelzbad. Die durch die elektromagnetische Induktion verursachte Metallumwälzung fördert die einheitliche Zusammensetzung und Temperatur, das Zusammenwachsen von Einschlüssen, das Wachstum und das Aufschwimmen von Stahl. Der Verlust von Legierungselementen während des Schmelzvorgangs im Induktionsofen ist relativ gering, so dass die vorhergesagte Zusammensetzung genauer ist, was der Bauteilkontrolle förderlich ist und die Schmelzzeit verkürzt.

(3) Das Verhältnis der Oberfläche des Schmelzbades ist klein. Dies ist vorteilhaft für die Verringerung des Verlusts leicht oxidierbarer Elemente in der Schmelze und die Reduzierung der Gasaufnahme. Daher haben Induktionsöfen relativ günstige Bedingungen für das Schmelzen hochlegierter Stähle und Legierungen geschaffen, insbesondere für solche, die Titan, Aluminium oder Bor enthalten. Allerdings neigen sie zu schlechter Fließfähigkeit und geringer Reaktionsfestigkeit, was der metallurgischen Reaktion an der Grenzfläche zwischen Schlacke und Stahl nicht förderlich ist. Aus diesem Grund sind die Anforderungen an die Rohstoffe für das Schmelzen in Induktionsöfen relativ streng.

(4) Bequeme Einstellung der Eingangsleistung. Während des Schmelzvorgangs im Induktionsofen kann die Eingangsleistung bequem eingestellt werden. Daher kann die Schmelztemperatur des Schmelzbades genauer gesteuert werden, der Ofen kann isoliert werden, und der Stahl kann mehrmals produziert werden, wodurch die Bedingungen für das Schmelzen von Produkten mit unterschiedlichen Zusammensetzungen in einer Charge geschaffen werden.

(5) Dieselbe Stromquelle kann mehrere Öfen unterschiedlicher Kapazität mit Strom versorgen (jedoch nicht gleichzeitig), so dass die Flexibilität von Induktionsöfen in Bezug auf die Schmelzkapazität größer ist als die von Lichtbogenöfen.

(6) Hoher thermischer Wirkungsgrad. Die Erwärmungsmethode von Induktionsöfen und die kleine Oberfläche führen zu einer geringeren Wärmeabgabe, so dass der thermische Wirkungsgrad von Induktionsöfen höher ist als der von Lichtbogenöfen. Der elektrische Wirkungsgrad von Induktionsöfen ist jedoch niedriger als der von Lichtbogenöfen, so dass der Gesamtwirkungsgrad der beiden Arten von Elektroöfen ähnlich ist.

(7) Weniger Rauch und geringe Umweltbelastung. Beim Schmelzen in Induktionsöfen gibt es grundsätzlich keine Flamme oder Verbrennungsprodukte.

(8) Verbraucht mehr feuerfestes Material als Elektrolichtbogenöfen und hat eine kürzere Lebensdauer des Tiegels. Der Bedarf an feuerfesten Materialien im Tiegel ist hoch, so dass die Kosten für feuerfeste Materialien pro Tonne Stahl ebenfalls höher sind als bei Elektrolichtbogenöfen.

2.3.1 Oxidation und Desoxidation von Elementen

Sauerstoff kommt in geschmolzenem Stahl in zwei Zuständen vor. Der eine ist gelöster Sauerstoff, dargestellt durch [O], und seine Löslichkeit nimmt mit steigender Temperatur zu. Der andere ist Sauerstoff, der in Form von Einschlüssen im geschmolzenen Stahl vorliegt. Wenn in der Stahlschmelze desoxidierende Elemente vorhanden sind, verbindet sich der gelöste Sauerstoff in der Stahlschmelze mit ihnen und bildet Oxideinschlüsse. Zu den Quellen für Sauerstoff in der Stahlschmelze gehören vor allem das Eindringen von Sauerstoff aus der Atmosphäre während des Schmelzens und Gießens, Sauerstoff, der mit den Rohstoffen eingebracht wird, und Sauerstoff, der aus feuerfesten Materialien stammt.

(1) Desoxidationsfähigkeit der Elemente

Der Schwierigkeitsgrad der Oxidation verschiedener Elemente wird als Oxidationszustand bezeichnet, der auch als Desoxidationsvermögen bekannt ist. Sie bezieht sich auf den im Stahl gelösten Restsauerstoffgehalt im Gleichgewicht mit einer bestimmten Konzentration von desoxidierenden Elementen bei einer bestimmten Temperatur und einem bestimmten Druck. Je niedriger der Sauerstoffgehalt ist, desto stärker ist die Desoxidationsfähigkeit dieses Elements. Die allgemeine Formel für die Desoxidationsreaktion eines Elements lautet:

x[M]+y[O]=MxOy (2-5)

Wenn Metalloxide als reine Stoffe betrachtet werden, die nicht in geschmolzenem Stahl löslich sind, und der Gehalt an Metallelemente und der Sauerstoffgehalt im geschmolzenen Stahl niedrig ist, dann haben wir:

In der Formel wird aMxOy die Aktivität des durch Desoxidation des Elements erhaltenen Oxids darstellt, a[M] steht für die Aktivität des desoxidierenden Elements im Stahl und a[O] steht für die Aktivität des Sauerstoffs im Stahl. Wenn das Desoxidationsprodukt ein reines Oxid oder in gesättigtem Zustand ist, wird einMxOy gleich 1 ist. Wenn fM=1, f0=1, oder fMx.f0y=konstant, dann,

Sei KM = 1/K. Dann ist KM = [%M]x.[%O]y (2-8).

Die Größe von KM kann zur Bestimmung der Desoxidationsfähigkeit eines Elements verwendet werden. Je kleiner der Wert von KM ist, desto stärker ist die Desoxidationsfähigkeit des Elements. Abbildung 2-7 und Tabelle 2-8 bieten einen Vergleich der Desoxidationsfähigkeit von Elementen in geschmolzenem Eisen und Nickel bei einer Temperatur von 1600℃. Im Allgemeinen ist die Reihenfolge der Desoxidationsfähigkeit in geschmolzenem Eisen bei 1600℃ vom stärksten zum schwächsten Element wie folgt: Ba → Ca → Ce → La → Mg → Zr → Al → Ti → B → Si → Mn → W → Fe.

(2) Desoxidationseffekte und Einflussfaktoren von Elementen

1. Affinität der Elemente zu Sauerstoff: Je stärker die Affinität eines Elements zu Sauerstoff ist, desto größer ist seine Desoxidationsfähigkeit, was für die Verbesserung des Desoxidationseffekts von Vorteil ist.

2. Physikalische Eigenschaften von Desoxidationselementen: Dazu gehören der Schmelzpunkt, das spezifische Gewicht, der Siedepunkt (Dampfdruck) und die Löslichkeit in Stahlflüssigkeit.

3. Physikalische Eigenschaften der Desoxidationsprodukte: Der Schmelzpunkt, das spezifische Gewicht, die Grenzflächenspannung der Stahlflüssigkeit, die Fähigkeit, niedrigschmelzende flüssige Verbundoxide mit hochschmelzenden Oxiden zu bilden, sowie die Löslichkeit in der Stahlflüssigkeit haben alle einen erheblichen Einfluss auf die Desoxidationswirkung.

(3) Merkmale von Desoxidationselementen und zusammengesetzten Desoxidationsmitteln:

1. Desoxidation von Aluminium und gleichzeitige Desoxidation mit Aluminium, Mangan oder Silizium und Mangan: Aluminium ist ein starkes Desoxidationsmittel mit hoher Affinität zu Sauerstoff, aber seine Desoxidationsfähigkeit ist geringer als die von Kalzium, Magnesium, Barium und Seltenerdmetallen und höher als die von Silizium, Mangan, Titan und anderen Elementen.

2. Merkmale von Kalzium und Kalziumlegierungen für die Desoxidation: Kalzium ist ein sehr starkes Desoxidationsmittel und auch ein sehr wirksames Entschwefelungselement. Aufgrund seines niedrigen Siedepunkts (1484℃) liegt es jedoch im geschmolzenen Eisen in einem dampfförmigen Zustand vor, was seine Wirksamkeit verringert. Darüber hinaus ist die Löslichkeit von Kalzium in geschmolzenem Eisen sehr gering, was seine Desoxidations- und Entschwefelungswirkung beeinträchtigt und damit seine Nutzungseffizienz verringert.

2.3.2 Diffusionsdesoxidation und Fällungsdesoxidation

(1) Diffusion Desoxidation

Prinzip der Diffusionsdesoxidation: Nach dem Gesetz der Energieverteilung kann sich bei der Diffusionsdesoxidation der Sauerstoff gleichzeitig in der Schlacke und in der Stahlflüssigkeit auflösen. Bei einer bestimmten Temperatur besteht die folgende Gleichgewichtsbeziehung:

(FeO) = Fe(l) + [O] (2-9)

Zu diesem Zeitpunkt sollte das Verhältnis der Sauerstoffkonzentration zwischen Schlacke und Stahlflüssigkeit konstant sein, d. h.

Faktoren, die die Diffusionsdesoxidation beeinflussen:

a) Der Einfluss der Temperatur auf die Effizienz der Diffusionsdesoxidation. Der Einfluss der Temperatur auf den maximalen Gehalt an gesättigtem Sauerstoff in geschmolzenem Eisen ist zweifach, und die Beziehung wird durch die folgende Formel ausgedrückt: Log [%O]gesättigt = -6320/T + 2,734 (2-11).

b) Der Einfluss der Kontaktbedingungen der Stahlschlacke.

c) Der Einfluss der Schlackenzusammensetzung.

(2) Fällungsdesoxidation:

Prinzip der Fällungsdesoxidation: Bei der Fällungsdesoxidation werden dem geschmolzenen Stahl Elemente zugesetzt, deren Sauerstoffaffinität größer ist als die von Eisen, um mit dem gelösten Sauerstoff zu reagieren und ein Oxid zu bilden, das im geschmolzenen Stahl unlöslich ist. Das Oxid wird dann durch Auftrieb aus dem geschmolzenen Stahl entfernt, wodurch der Sauerstoffgehalt des geschmolzenen Stahls verringert wird.

Arten und Anwendungsbereich von Fällungsdesoxidationsmitteln: Zu den üblicherweise verwendeten Fällungsdesoxidationsmitteln gehören hauptsächlich Desoxidationsmittel aus reinem Metall, Desoxidationsmittel auf Nickelbasis, Desoxidationsmittel auf Aluminiumbasis, Desoxidationsmittel auf Silizium-Mangan-Basis und Silizium-Calcium-Basis. Durch die Verwendung von zusammengesetzten Desoxidationsmitteln, die starke desoxidierende Elemente wie Kalzium, Barium und Magnesium enthalten, um den Gesamtsauerstoffgehalt zu reduzieren, kann eine Stahlflüssigkeit mit einem Gesamtsauerstoffgehalt von ≤0,003% erhalten werden. Nur durch den kombinierten Einsatz verschiedener Desoxidationsmittel kann hochreiner Stahl erzielt werden.

2.3.3 Entschwefelung von Legierungen

Im Wesentlichen geht es bei der Entschwefelung von Legierungen um die Umwandlung von im geschmolzenen Eisen gelöstem Schwefel in eine hochschmelzende Verbindung (wie CaS, MgS, CeS) oder ein Sulfidoxid. Die Löslichkeit dieser Sulfide in geschmolzenem Eisen ist viel geringer als die von Eisensulfid, wodurch der Schwefel aus dem Stahl entfernt oder dispergiert wird. Die wichtigsten Methoden der Entschwefelung sind die Verwendung von Raffiniermitteln oder die Schlackenreaktion.

(1) Entschwefelung von Raffineriemitteln

Das Grundprinzip der Entschwefelung von Läutermitteln besteht darin, Stoffe mit einer hohen Affinität zu Schwefel zu verwenden, um Sulfide zu bilden. Diese Sulfide sind unlöslich oder haben eine sehr geringe Löslichkeit in geschmolzenem Eisen und haben eine geringere Dichte als die Legierungsflüssigkeit. Die relative Affinität verschiedener Elemente zu Schwefel kann anhand der Standardänderung der freien Energie jedes Elements bei der Reaktion mit 1 Mol Schwefel gemessen werden. Je kleiner der Wert der freien Standardenergie bei gleicher Temperatur ist, desto größer ist die Affinität zwischen dem Element und dem Schwefel. Die relative Affinität der verschiedenen Elemente zu Schwefel nimmt in der Reihenfolge La, Ca, Ba, Mg, Mn, Fe ab.

(2) Schlackenreaktionsentschwefelung

Die Entschwefelung der Schlackenreaktion kann nur in einem alkalischen Induktionsofen durchgeführt werden. Der Entschwefelungsprozess kann in die folgenden drei Schritte unterteilt werden:

1. Schwefelionen in der Metallflüssigkeit diffundieren an die Schlackengrenzfläche, und Sauerstoffionen in der Schlacke diffundieren an die Schlacken-Stahl-Grenzfläche;

2. An der Schlackengrenzfläche findet die folgende Reaktion statt: [S] + (O2-) = (S2-) + [O] (2-12)

3. Die erzeugten Schwefelatome diffundieren in die Schlacke, und die erzeugten Sauerstoffatome diffundieren in den Stahl. Empirisch gesehen wird die Reaktionsgeschwindigkeit der Entschwefelung durch die Diffusion von Schwefelionen in der Schlacke bestimmt. Die in Gleichung 2-12 dargestellte Gleichgewichtskonstante K ist eine Konstante, die mit der Temperatur variiert. Die Entschwefelungsfähigkeit der Schlacke wird gewöhnlich durch den Verteilungskoeffizienten Ls ausgedrückt, der

NO2- steht für die Alkalinität der Schlacke, und eine höhere Alkalinität ist für die Entschwefelung vorteilhafter. Wenn die Alkalinität jedoch zu hoch ist, kann die Entschwefelungsrate aufgrund des erhöhten Schmelzpunkts und der Viskosität der Schlacke begrenzt sein, was der Entschwefelung nicht zuträglich ist. Wenn der Sauerstoffgehalt in der Metallschmelze niedrig ist, ist auch der Gehalt an Eisenoxid in der Schlacke niedrig, was für die Entschwefelung günstig ist. Experimente haben gezeigt, dass es eine Beziehung zwischen dem Gleichgewichtsgehalt von Schwefel und Sauerstoff in reinem geschmolzenem Eisen bei 1600℃ gibt: [S]/[O] = 4. Eine Erhöhung der Temperatur ist für die Entschwefelung günstig, nicht nur weil sie Ls erhöht, sondern auch weil sie die Fließfähigkeit der Stahlschlacke verbessern kann.

2.3.4 Entfernung von nichtmetallischen Einschlüssen

Das Vorhandensein einer großen Anzahl von nichtmetallischen Einschlüsse in Stahl können die Kontinuität der Stahlmatrix zerstören, die interatomaren Kräfte schwächen, die Spannungskonzentration fördern und zur Rissbildung führen. Sie verschlechtern die mechanischen Eigenschaften des Stahls erheblich, insbesondere die Plastizität, die Kerbschlagzähigkeit, die Ermüdungsleistung und sogar einige physikalische Eigenschaften bei der Kalt- und Warmverarbeitung von Legierungen. Diese Wirkung hängt nicht nur mit ihrem Gehalt, sondern auch mit ihrer Form und Größe zusammen.

Wasserstoff- und Stickstoffreste in Legierungen können nicht nur Hydride und Nitride bilden, sondern auch Erscheinungen wie weiße Flecken hervorrufen, Wasserstoffversprödungund Alterung. In Gasform ausgefälltes [H] und [N] kann Poren in der Oberfläche bilden. Stahlbarrenund können beim Walzen von Bändern leicht zu Fehlern wie subkutanen Blasen führen. Atmosphärische Induktionsöfen verwenden schwimmende Methoden zur Entfernung von Einschlüssen. Wenn die Dichte der nichtmetallischen Einschlüsse geringer ist als die des geschmolzenen Metalls, schwimmen die Einschlüsse aufgrund des Auftriebs an die Grenzfläche zwischen geschmolzenem Metall und Schlacke und werden von der Schlacke absorbiert.

Die Aufwärtsgeschwindigkeit der Einschlüsse kann mit Hilfe des Stokes'schen Gesetzes berechnet werden.

Anforderungen an die Rohmaterialien: Die chemische Zusammensetzung der Ausgangsmaterialien sollte genau sein; die Metallmaterialien sollten sauber, trocken, öl- und rostfrei sein; die Blockgröße ist angemessen; alle Materialien müssen in einer trockenen Umgebung gelagert werden.

Arten von Rohstoffen: Stahlwerkstoffe: Roheisen, industrielles Reineisen, Stahlschrott, Rücklaufmaterial. Legierungswerkstoffe: W, Mo, Nb und ihre Eisenlegierungen; Ni, Cr, Co und ihre Legierungen; Si, Mn und ihre Legierungen; V, B und ihre Legierungen; Al, Ti und ihre Legierungen; Seltenerdmetalle und ihre Legierungen; spezielle Zusatzstoffe. Schlackenbildende Materialien: Kalk, Fluorit, Ziegelbruchstücke.

Berechnung der Inhaltsstoffe:

Berechnen Sie auf der Grundlage der Zusammensetzung der Charge und der angestrebten Zusammensetzung des Schmelzprodukts das Gewicht jeder Art von Rohmaterial, das dem Ofen zugeführt werden soll.

Da sich der Induktionsofen hauptsächlich auf Schmelz- und Erwärmungsprozesse konzentriert, sind die Anforderungen an die Berechnung der Inhaltsstoffe präziser. Zur Berechnung der Rückgewinnungsrate von Legierungselementen sind genaue Berechnungsmethoden erforderlich.

2.5.1 Klassifizierung und Qualitätsanforderungen von Induktionstiegeln

(1) Klassifizierung von Tiegeln:

Induktionstiegel können aufgrund ihrer Materialien in drei Typen eingeteilt werden: alkalisch, sauer und neutral. Das am häufigsten verwendete Bindemittel ist Borsäure.

Borsäure spielt bei der Herstellung von sauren (Quarzsand) oder alkalischen (Magnesia) Schmelztiegeln eine Rolle:

a. Senkung der Sintertemperatur.

b. Förderung der Bildung von Spinell.

c. Verringerung der Volumenänderungsrate des Tiegels.

Tiegel können auch nach ihren Herstellungsmethoden klassifiziert werden: vorgefertigte Tiegel, an Ort und Stelle geformte Tiegel und mit feuerfesten Steinen ausgekleidete Tiegel.

(2) Qualitätsanforderungen an Schmelztiegel

Zu den wichtigsten Anforderungen an die feuerfesten Materialien von Tiegeln gehören:

Hohe Feuerfestigkeit und strukturelle Festigkeit bei hohen Temperaturen.

Gute Beständigkeit gegen schnelles Erhitzen/Abkühlen.

Gute Beständigkeit gegen Schlackenkorrosion.

Möglichst geringe Wärmeleitfähigkeit.

Gute Isolierleistung.

Keine Verschmutzung, Unbedenklichkeit, geringe Flüchtigkeit, hohe Hydratationsbeständigkeit und niedrige Kosten.

2.5.2 Vorbereitung von Tiegeln

(1) Partikelgrößenverhältnis:

Mit einem angemessenen Partikelgrößenverhältnis kann die beste Volumendichte erreicht werden, um sicherzustellen, dass der Tiegel eine minimale Porosität aufweist, in der Regel etwa 20%. Der grobe, mittlere und feine Bereich der Sandpartikelgrößen hängt von der Kapazität des Ofens ab.

Das Korngrößenverhältnis von Magnesia-Tiegeln mit demselben Fassungsvermögen

| Fassungsvermögen des Tiegels/Kg | Partikelgrößenverhältnis/% | ||||

| 4-6mm | 2-4mm | 1-2mm | 0,5-1mm | <0,5mm | |

| 1300 | 15 | 30 | 25 | 20 | 10 |

| 430 | 50 | 10 | 40 | ||

| 200 | 25 | 30 | 10 | 35 | |

| 10 | 15 | 15 | 55 | 15 | |

Es gibt zwei Hauptmethoden für die Formung eines Induktionstiegels: Außenformung und Innenformung. Je nach dem Unterschied der Bindemittel kann die Innenformung in Nass- und Trockenformung unterteilt werden.

(3) Schmelztiegelherstellung

Bei extern geformten Tiegeln bezieht sich die Herstellung darauf, wie der Tiegel in die Induktionsspule eingebaut und wie die Ofenöffnung repariert wird. Im Folgenden wird der Herstellungsprozess von innen geformten Tiegeln vorgestellt. Die Vorbereitungsarbeiten vor der Produktion umfassen die Sandaufbereitung und -mischung, die Reinigung und Inspektion der Induktionsspule, die Vorbereitung der Tiegelform und die Vorbereitung der Formwerkzeuge und -ausrüstung.

Vor der Herstellung jedes Tiegels wird die Induktionsspule auf undichte Stellen, austretendes Wasser, Schäden an der Isolierung und die Zuverlässigkeit und Festigkeit der Verbindungselemente zwischen der Induktionsspule und den Windungen überprüft.

Die Form bezieht sich hauptsächlich auf den Tiegelkern, der zur Kontrolle der Form und des Volumens im Inneren des Tiegels dient. Der Tiegelkern des Induktionsofens ist entweder mit Stahlplatten verschweißt oder besteht aus Graphit.

Graphitkern Vibrationsgießmaschine

(4) Tiegelsintern

Zweck: Verbesserung der Kompaktheit, Festigkeit und Volumenstabilität des Tiegels.

Verfahren: Die Kontaktfläche des Sandmaterials wird auf eine hohe Temperatur erhitzt, um durch die Flüssigphasenbindung ein kontinuierliches Sinternetzwerk zu bilden, das das gesamte Sandmaterial zu einem Ganzen zusammenfügt.

Sinterverfahren: Hochtemperatursintern und Niedrigtemperatursintern.

A. Hochtemperatursintern von Magnesia-Tiegeln (unterteilt in vier Stufen)

Stufe 1: Sintertemperatur bei 850℃, hauptsächlich für die Dehydratisierungsreaktion des Sandmaterials und die Zersetzung des Karbonats.

Stufe 2: Sintertemperatur zwischen 850-1500℃, niedrigschmelzende Verbindungen beginnen zu schmelzen, ein Sinternetzwerk beginnt sich zu bilden, und das Tiegelvolumen schrumpft erheblich. In dieser Phase kann die Heizrate entsprechend erhöht werden.

Stufe 3: Sintertemperatur zwischen 1500-1700℃, Magnesium-Olivin und Magnesium-Aluminium-Spinell beginnen zu schmelzen, neue Verbindungen beginnen sich zu bilden, ein Sinternetzwerk entsteht, und das Tiegelvolumen schrumpft stark, wobei Dichte und Festigkeit deutlich zunehmen. In dieser Phase sollte die Heizrate reduziert werden.

Stufe 4: Sintertemperatur zwischen 1700-1850℃, hauptsächlich um das kontinuierliche Wachstum von Forsterit zu fördern und die ideale Sinterschichtdicke und Sinterstruktur des Tiegelquerschnitts zu erreichen.

B. Niedertemperatursintern von Magnesia-Tiegeln (unterteilt in drei Stufen)

Stufe 1: Temperatur bei 850℃, hauptsächlich für die Dehydratisierungsreaktion und die Karbonatzersetzung, mit langsamer Aufheizrate.

Stufe 2: Temperatur zwischen 850℃-1400℃, es bildet sich schnell ein Sinternetzwerk aus niedrigschmelzenden Verbindungen, die B2O3 enthalten, und die Tiegelfestigkeit nimmt zu.

Stufe 3: Temperatur zwischen 850℃-1400℃, um die Dicke der Sinterschicht des vorläufig gesinterten Tiegels weiter zu erhöhen und die ideale Sinterstruktur zu erreichen.

2.6.1 Schmelzverfahren

Der zum Schmelzen verwendete Stahlschrott enthält in der Regel eine gewisse Menge an Feuchtigkeit und Ölverunreinigungen. Es ist unsicher, solches Ofenmaterial direkt in den Ofen zu geben, insbesondere bei einem bereits gebildeten Schmelzbad, da dies häufig zu Spritzen führt. Gleichzeitig ist es auch eine der Hauptquellen für Sauerstoff im Produkt.

Daher richten einige Fabriken Vorwärm- oder Trocknungssysteme für Stahlschrott ein und verwenden Heizmethoden, um die mit dem Stahlschrott verbundene Feuchtigkeit und Ölverschmutzung zu entfernen, um eine sichere Verwendung zu gewährleisten und die Einbringung von Wasserstoff zu verhindern. Darüber hinaus kann die Zugabe von vorgewärmtem Stahlschrott die Schmelzzeit verkürzen und den Energieverbrauch senken.

(1) Aufladen

Anforderungen an das Rohmaterial:

a. Die chemische Zusammensetzung des geladenen Materials muss genau sein;

b. Das Metallmaterial sollte sauber, trocken, ölfrei und rostarm sein;

c. Geeignete Größe der Materialblöcke;

d. Trockene Lagerung.

Anforderungen an die Aufladung:

Die untere Schicht des Ofenmaterials sollte kompakt und die obere Schicht locker sein, um eine Brückenbildung der oberen Schicht des Ofenmaterials während des Schmelzprozesses zu verhindern;

Vor der Beschickung mit großen Materialien sollte zuerst eine Schicht aus kleinem und leichtem Material auf den Boden des Ofens gelegt werden;.

Einige Legierungen oder Stahlmaterialien mit niedrigeren Schmelzpunkten als andere sollten zuerst am Boden des Ofens chargiert werden;.

Materialien mit hohem Schmelzpunkt, die nicht leicht oxidiert werden können, sollten im oberen Teil der Schichtmaterialien, d.h. in der Hochtemperaturzone, eingesetzt werden;.

Die Niedertemperaturzone am oberen Ende des Tiegels sollte hauptsächlich mit Stahlwerkstoffen gefüllt werden;.

Die Materialien sollten locker geladen sein, um Brückenbildung zu vermeiden.

(2) Schmelzen

Das Schmelzen des Ofenmaterials steht in direktem Zusammenhang mit der Veränderung des Gasgehalts im flüssigen Metall und der Rückgewinnung von Legierungselementen und wirkt sich auch auf technische Indikatoren wie Schmelzzeit, Tiegelstandzeit und Energieverbrauch aus. Die Schmelzphase ist eine wichtige Phase beim Schmelzen in Induktionsöfen und umfasst die folgenden Hauptaufgaben:

Schnelles Schmelzen des Ofenmaterials, Entschwefelung, Verringerung des Verlusts von Legierungselementen und sofortige Zugabe von Schlacke, um zu verhindern, dass die Metallschmelze Gas aufnimmt.

(3) Veredelung

Die Raffinationsphase ist ein wichtiges Bindeglied bei der Verhüttung im Induktionsofen. Durch die Raffination werden Aufgaben wie Desoxidation, Legierung und Einstellung der Zusammensetzung und Temperatur der Stahlflüssigkeit erfüllt.

Anpassung der Zusammensetzung der Schlacke, um den Gehalt an Legierungselementen in der Schlacke zu verringern.

Desoxidieren und Legieren der Stahlflüssigkeit.

(4) Anbohren und Gießen

Wenn der geschmolzene Stahl oder die geschmolzene Legierung die Anforderungen für den Abstich erfüllt, kann er abgestochen werden. Bei Öfen mit geringem Fassungsvermögen kann er direkt gegossen werden. Bei Öfen mit größerer Kapazität kann er zunächst in eine Gießpfanne gegossen und dann gegossen werden. Je nach den Anforderungen an das Produkt kann es in Barren, Gussstücke oder Abbrandelektroden gegossen werden. Die Website Zapfvorgang erfordert auch die Auswahl des Gießverfahrens auf der Grundlage der Qualität und des Prozessablaufs des Produkts, z. B. ob Vakuum- oder Nicht-Vakuum-Gießen verwendet werden soll und ob von oben oder von unten gegossen werden soll.

Im Allgemeinen benötigen Elektroheizungslegierungen und hochwarmfeste Legierungen eine weitere Veredelung, so dass sie im Allgemeinen in Verbrauchselektroden gegossen werden, während Präzisionslegierungen im Allgemeinen im Vakuum gegossen werden. Durch das Vakuumgießen kann eine sekundäre Oxidation und eine erneute Absorption der Stahlflüssigkeit während des Gießens vermieden werden. Gießverfahrenund kann Wasserstoff und einen Teil des Stickstoffs wirksam entfernen, wodurch Stahl mit weniger Verunreinigungen und höherer Reinheit gewonnen wird.

Die chemische Zusammensetzung hat einen erheblichen Einfluss auf die Qualität und Leistung von Stahl. Für einige Arten von StahlUm die höheren Anforderungen an Qualität und Leistung zu erfüllen, muss neben der Einhaltung der technischen Spezifikationen auch die chemische Zusammensetzung innerhalb eines strengeren Bereichs kontrolliert werden. Die Kontrolle der chemischen Zusammensetzung zieht sich durch alle Prozesse der Stahlerzeugung und steht in engem Zusammenhang mit dem Verlust von Legierungselementen, den physikalisch-chemischen Eigenschaften, dem physikalisch-chemischen Zustand der Schlacke, der Temperatur der Stahlflüssigkeit, dem Schmelzverfahren usw.

(1) Hauptfaktoren, die die Rückgewinnungsrate von Legierungselementen beeinflussen

Physikalisch-chemische Eigenschaften der Legierungselemente selbst.

Schmelzzeit. Je länger die Schmelzzeit ist, desto größer ist der Verlust an C und Si, und desto höher ist der Verlust an Legierungselementen, wenn aktive Elemente hinzugefügt werden und die Zeit bis zum Abstich länger ist.

Schmelztemperatur. Mit steigender Temperatur nimmt die freie Energie der Legierungselemente im Stahl ab, was die Auflösung der Legierungselemente begünstigt. Eine zu hohe Temperatur verschlimmert jedoch den Verlust von Legierungselementen.

Schlackesystem. Der physikalisch-chemische Zustand der Schlacke hat einen erheblichen Einfluss auf die Rückgewinnungsrate der Legierungselemente. Insbesondere die Viskosität und Alkalität der Schlacke haben einen großen Einfluss. Je höher der FeO- und SiO2-Gehalt in der Schlacke ist, desto größer ist der Verlust an Elementen.

Flüchtige Verluste von Elementen. Zu beachten ist der flüchtige Verlust durch Oxide für W, Mo und Mn.

Gehalt an [O], [N] und [S] in der Stahlflüssigkeit. Je höher der Gehalt an [O], [N] und [S] im Stahl ist, desto größer ist der Verlust an Elementen. Die Stahlflüssigkeit sollte vor der Zugabe von Legierungselementen vollständig desoxidiert, entschwefelt und entnitriert werden.

Zeitpunkt, Blockgröße und Methode der Zugabe von Legierungselementen. Je früher mehr aktive Elemente zugegeben werden, desto größer ist der Verlust. Die Rückgewinnungsrate von Legierungselementen ist bei der Zugabe von blockförmigen Legierungselementen höher als bei der Zugabe von pulverförmigen Elementen. Es gibt auch einen leichten Unterschied in der Rückgewinnungsrate zwischen der Zugabe in den Ofen und der Zugabe in die Pfanne.

(2) Methoden zur Verbesserung der Rückgewinnungsrate von Legierungselementen

1. Kontrollmethode für verlustarme Elemente: Legierungselemente mit einer Verlustrate von weniger als 5% unter normalen Schmelzbedingungen werden als verlustarme Elemente bezeichnet, einschließlich Ni, Co, Mo, W, Cu, usw. Verlustarme Elemente können im Allgemeinen zusammen mit der Ofenbeschickung zugegeben werden, und elektrolytisches Kupfer sollte aufgrund seines niedrigen Schmelzpunkts am Ende des Schmelzvorgangs zugegeben werden. Der Verlust von Mo und W beim Schmelzen ist hauptsächlich auf den flüchtigen Verlust ihrer Oxide zurückzuführen.

Außerdem können wolframhaltige Legierungen nicht in einem neuen Tiegel erschmolzen werden, da dies zu Wolframverlusten und einer nicht konformen chemischen Zusammensetzung führt, da der Tiegel Wolfram absorbiert. Wolframhaltige Werkstoffe können auch das "Bodenbildungsphänomen" verursachen, bei dem sich eine große Menge an wolframhaltigem Material am Boden des Tiegels absetzt und lange Zeit nicht schmelzen kann. Um den Verlust von W und Mo zu verringern, sollte während des Schmelzens auf ausreichendes Schmelzen und Rühren geachtet werden.

2. Kontrollmethode für Elemente mit mittleren Verlusten: Zu den Elementen mit mittlerem Verlust gehören Elemente mit einer Verlustrate zwischen 5% und 20%, einschließlich Cr, V, Si, Mn, Nb usw., und ihre Zugabe hängt von der Situation im Ofen ab. Im Allgemeinen wird Nb am Ende der Raffination zugegeben und ausreichend gerührt. Beim Schmelzen von Cr-haltigem Stahl ist darauf zu achten, dass das Chrom nicht in die Schlacke oxidiert. Wenn der Chromgehalt nicht hoch ist, ist es am besten, es nach der vollständigen Desoxidation zuzusetzen. Bei der Zugabe von Mn zur Beseitigung der thermischen Versprödung durch FeS sollte Mn/S>8 kontrolliert werden.

3. Kontrollmethode für verlustreiche Elemente: Legierungselemente wie Ti, Al, Re, Zr usw. haben unter normalen Schmelzbedingungen eine Verlustrate von mehr als 20% und sind verlustreiche Elemente. Im Allgemeinen sollten sie nach der abschließenden Desoxidation zugesetzt werden. Die Zugabemethode hängt von der Desoxidationsanlage ab.

Darüber hinaus sollten die Methode und der Zeitpunkt der Zugabe von Legierungselementen umfassend berücksichtigt werden, um die Rückgewinnungsrate der Legierungselemente zu kontrollieren. Zum Beispiel muss beim Schmelzen von Hochtemperaturlegierungen Ti zugesetzt werden. Wenn Ti in Form von Titanschwamm zugesetzt wird, beträgt die Rückgewinnungsrate nur etwa 70%, selbst wenn es nach der abschließenden Desoxidation zugesetzt wird. Wird Titan jedoch zu einer Ni-Ti-Zwischenlegierung verarbeitet und hinzugefügt, kann die Rückgewinnungsrate mehr als 95% erreichen.

Das Vakuum-Induktionsschmelzen (VIM) ist eine Methode zum Schmelzen von Materialien unter Vakuumbedingungen, bei der elektromagnetische Induktion zur Erzeugung von Wirbelströmen zur Erwärmung von Metallleitern eingesetzt wird. Die neue Technologie des Vakuum-Induktions-Entgasens und -Gießens (VIDP) hat die Vorteile eines kleinen Schmelzvolumens, einer kurzen Vakuumpumpzeit und eines kurzen Schmelzzyklus, einer einfachen Temperatur- und Druckkontrolle, einer einfachen Rückgewinnung flüchtiger Elemente, einer genauen Kontrolle der Zusammensetzung usw. Seit ihrem Erscheinen im Jahr 1988 wurde sie in den Industrieländern zu einem der wichtigsten Auswahlobjekte für große Vakuum-Induktionsöfen erklärt.

3.1.1 Ausrüstung des Vakuum-Induktionsofens

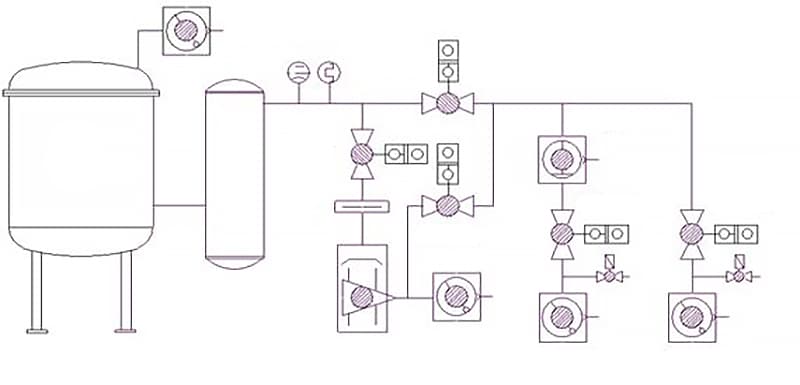

Der Vakuum-Induktionsofen ist eine Anlage zur Herstellung von Superlegierungen. Je nach Betriebsart kann er in Öfen mit Chargenbetrieb und in Öfen mit halbkontinuierlichem Betrieb unterteilt werden. Der Vakuuminduktionsofen kann zum Raffinieren von Superlegierungen und auch zum Gießen von Speziallegierungen verwendet werden. Die unterstützende Ausrüstung des Vakuum-Induktionsofens kann in vier Teile unterteilt werden: Stromversorgung und elektrische Steuerung, Ofenkörper, Vakuumsystem und Wasserkühlsystem, wie in Abbildung 3-1 und 3-2 dargestellt.

3.1.2 Stromversorgung des Vakuum-Induktionsofens

Für die Stromversorgung des Vakuum-Induktionsofens gelten folgende Anforderungen:

(1) Das Klemmenpotential des Induktors sollte niedrig sein. Die Betriebsspannung des Vakuum-Induktionsofens ist niedriger als die des Mittelfrequenz-Induktionsofens, in der Regel unter 750 V, um eine Gasentladung unter Vakuum zu verhindern, die durch eine zu hohe Spannung verursacht wird und die Isolierung beschädigt und Unfälle verursacht.

(2) Verhindern, dass Oberschwingungen hoher Ordnung in den Lastkreis gelangen. Bei der Verwendung eines Thyristor-Frequenzumwandlungskreises gelangen häufig Oberwellen hoher Ordnung in den Lastkreis, was dazu führt, dass die Induktivität die Spannung am Ofenmantel erhöht und eine Entladung verursacht. Daher ist es notwendig, einen Mittelfrequenz-Isolationstransformator am Ausgang des Netzteils hinzuzufügen, um das Eindringen von Oberwellen hoher Ordnung zu verhindern.

(3) Der Strom des Schwingkreises sollte groß sein;

1 - Vakuum-Induktionsschmelzkammer; 2 - Vorlaufventil; 3 - Hochvakuumventil; 4 - mechanische Pumpe; 5 - Diffusionspumpe; 6 - Ventil

3.1.3 Aufbau des Ofengehäuses eines Vakuum-Induktionsofens

Die herkömmliche Struktur des Vakuum-Induktionsofens kann in einen vertikalen Einkammer-Ofen und einen horizontalen Zweikammer-Ofen unterteilt werden, je nachdem, wie sich der Ofenkörper öffnet und schließt. Der Ofenkörper des Vakuum-Induktionsofens besteht hauptsächlich aus einem Ofengehäuse, einem Induktor, einem Tiegel, einem Kippmechanismus, einem Gießsystem, einem Wasserkühlsystem und einer Stromversorgungseinrichtung. Der Aufbau des Ofenkörpers umfasst zwei Typen: den drehbaren Gusstyp des Tiegels und den kippbaren Gusstyp des Ofenkörpers.

Der Ofenkörper des Vakuum-Induktionsofens ist mit Zubehör wie Beschickungs-, Rühr-, Temperaturmess- und Probenahmegeräten ausgestattet. Die größte Besonderheit des Vakuum-Induktionsofens besteht darin, dass die Schmelz- und Gießprozesse innerhalb des Ofenmantels durchgeführt werden. Der Ofenmantel ist in einen festen und einen beweglichen Ofenmantel unterteilt. Der Ofenmantel muss dem starken Druck, der durch das innere Vakuum entsteht, standhalten und eine ausreichende strukturelle Festigkeit aufweisen.

Der Ofenmantel von kleinen Vakuum-Induktionsöfen besteht aus einer zweischichtigen Struktur mit einem nichtmagnetischen rostfreien Material. Stahlplatte für die innere Schicht und eine gewöhnliche Stahlplatte, die an die äußere Schicht geschweißt ist, und dazwischen fließendes Kühlwasser. Große Vakuum-Induktionsöfen sind in einigen Teilen zweischichtig aufgebaut, wobei die äußere Schicht aus einer einschichtigen Stahlplatte besteht, die durch Wasserleitungen gekühlt wird. Die Kontaktfläche zwischen dem beweglichen Teil und dem festen Teil des Ofengehäuses muss mit Vakuumgummiteilen abgedichtet werden. Das Prinzip des Vakuumsystems ist in Abbildung 3-3 dargestellt.

3.1.4 Merkmale des Schmelzens im Vakuum-Induktionsofen

(1) Niedriger Gasgehalt und hohe Reinheit des Produkts;

(2) Genaue Kontrolle der Zusammensetzung des Produkts;

(3) Starke Anpassungsfähigkeit an Rohstoffe;

(4) Es kann in Barren unter Vakuumbedingungen gegossen werden, ebenso wie in komplex geformte Gussteile.

Allerdings gibt es auch einige Probleme beim Schmelzen im Vakuum-Induktionsofen. Während des Schmelzvorgangs ist das geschmolzene Metall lange Zeit in Kontakt mit dem feuerfesten Material des Tiegels, was unweigerlich zu einer Verunreinigung des Metalls durch das feuerfeste Material führt. Zweitens unterscheiden sich die Erstarrungsbedingungen des geschmolzenen Metalls nicht von denen des allgemeinen Gießverfahrens, so dass es immer noch zu Fehlern wie Lockerheit und Entmischung kommt.

Tabelle 3-1 Gasgehalt in SAE4340-Stahl, hergestellt nach verschiedenen Schmelzverfahren

| Schmelzmethoden | [O]/% | [H]/% | [N]/% |

| Material aufladen | 0.0251 | 0.00018 | 0.0029 |

| Elektrischer Lichtbogenofen | 0.0031 | 0.00017 | 0.0039 |

| Nicht-Vakuum-Induktionsöfen | 0.0030 | 0.00010 | 0.0053 |

| Vakuum-Induktionsofen | 0.0003 | 0.00001 | 0.0005 |

Tabelle 3-2 Gasgehalt in SAE4340-Stahl, der nach verschiedenen Schmelzverfahren hergestellt wurde

| Stahl und Legierungen | Oxideinschlüsse, % | |

| Nicht-Vakuum-Induktionsöfen | Vakuum-Induktionsofen | |

| Cr20 Cr16Ni25W5AlTi2 Cr10Ni65Co10W5Mo5VAl4 | 0.034~0.044 0.025 0.013~0.044 0.012 0.006~0.010 | 0.006~0.010 0.006 0.003~0.010 0.0046 0.005~0.010 |

(1) Kohlenstoff-Desoxidation unter Vakuum

Die Fähigkeit der Kohlenstoff-Desoxidation unter Vakuum erhöht sich deutlich mit der Erhöhung der Vakuumgrad. Bei 1600℃, wenn das Vakuum Grad ist 10-3 atm, die Kohlenstoff-Desoxidation Fähigkeit hat die von Aluminium überschritten; Wenn das System Vakuum Grad ist 10-5 atm, die Kohlenstoff-Desoxidation Fähigkeit ist 105 mal, dass unter atmosphärischen Bedingungen. Kohlenstoff-Desoxidation wird hauptsächlich unter Vakuum genutzt.

(2) Gasauflösung in Stahl und die sie beeinflussenden Faktoren

Die Löslichkeit von zweiatomigen Gasmolekülen in geschmolzenem Metall ist proportional zur Quadratwurzel des Gasdrucks in der Atmosphäre. Je höher der Vakuumgrad ist, desto geringer ist also die Gaslöslichkeit im Metall.

Bei 1600℃ und PH2=100Kpa sollten die Auswirkungen der Legierungselemente auf die Löslichkeit von Stickstoff in geschmolzenem Eisen sowie die Auswirkungen auf die Löslichkeit von Wasserstoff in geschmolzenem Eisen bei 1600℃ und PN2=100Kpa berücksichtigt werden.

Der gesamte Zyklus des Schmelzens im Vakuum-Induktionsofen lässt sich in mehrere Hauptphasen unterteilen, darunter Chargieren, Schmelzen, Raffinieren, Legieren und Desoxidieren, Gießen usw.

3.3.1 Aufladen

(1) Rohstoffbedarf

Das im Vakuum-Induktionsofen verwendete Einsatzmaterial ist im Allgemeinen sauberes Rohmaterial, das an der Oberfläche behandelt wurde. entrostet und entfettet, wobei die meisten Legierungselemente in Form von reinem Metall hinzugefügt werden. Beim Chargieren sollten keine nassen Einsatzstoffe verwendet werden, um die Qualität des Endprodukts nicht zu beeinträchtigen und Spritzer beim Schmelzen zu vermeiden. Während des Chargierens sollte der obere Teil des Chargiermaterials locker sein, während der untere Teil dicht sein sollte, um eine "Brückenbildung" zu verhindern, die dadurch entsteht, dass das obere Chargiermaterial während des Schmelzvorgangs stecken bleibt oder verschweißt wird. Vor der Beschickung mit großformatigen Materialien sollte eine Schicht aus kleinem, leichtem Material auf den Boden des Tiegels gelegt werden. Hochschmelzende, schwer zu oxidierende Einsatzstoffe sollten in der Hochtemperaturzone im mittleren und unteren Teil des Tiegels geladen werden. Einige wenige aktive Elemente wie Al, Ti, Mn, B und Seltene Erden können in separate Zuführungen geladen werden.

(2) Anforderungen an das Laden

I. Die untere Schicht des Beschickungsmaterials sollte kompakt sein, während die obere Schicht locker sein sollte, um eine Brückenbildung der oberen Schicht des Beschickungsmaterials während des Schmelzprozesses zu verhindern; eine Schicht aus kleinem, leichtem Material sollte auf den Boden des Tiegels gelegt werden, bevor großformatige Materialien eingefüllt werden.

II. Hochschmelzende, schwer zu oxidierende Einsatzstoffe sollten in der Hochtemperaturzone im mittleren und unteren Teil des Tiegels geladen werden.

III. Leicht oxidierbare Einsatzstoffe sollten unter guten Bedingungen für die Metalldesoxidation zugesetzt werden.

IV. Um den Verlust flüchtiger Elemente zu verringern, kann der Metallschmelze eine Legierung zugesetzt oder ein Schutzgas in die Schmelzkammer eingeleitet werden, um einen bestimmten Ofendruck aufrechtzuerhalten.

3.3.2 Schmelzphase

Bei einem intermittierend arbeitenden Vakuumofen wird die Vakuumkammer nach der Beschickung mit dem Chargenmaterial geschlossen und das Vakuum abgepumpt. Wenn der Druck in der Vakuumkammer 0,67 Pa (5×10-3 mmHg) kann der Strom eingeschaltet werden, um das Chargenmaterial zu erhitzen. Bei Durchlauföfen mit unter Vakuum beladenen Einsatzmaterialien kann die Energiezufuhr zum Eintritt in die Schmelzphase erfolgen, sobald die Beschickung abgeschlossen ist. In Anbetracht des Entgasungseffekts des Einsatzmaterials während des Schmelzens ist in der Anfangsphase des Schmelzens nicht die maximale Leistungsaufnahme erforderlich. Stattdessen sollte die Leistung entsprechend der Entgasungssituation des Einsatzmaterials schrittweise erhöht werden, um ein übermäßiges Entgasen und damit Spritzen zu vermeiden. Wenn heftiges Sieden oder Spritzen auftritt, kann die Eingangsleistung reduziert oder der Ofendruck leicht erhöht werden, um dies zu kontrollieren. Ein klares Schmelzbad zeichnet sich dadurch aus, dass die Oberfläche des Schmelzbades ruhig ist und keine Blasen austreten. Dann kann mit der Raffinationsphase begonnen werden.

3.3.3 Verfeinerungsphase

Die Hauptaufgaben der Raffinationsphase sind die Verbesserung der Reinheit des flüssigen Metalls und die Durchführung von Legierungen. Gleichzeitig müssen die Temperatur der Schmelze und das Legieren angepasst werden. Ziel der Raffinationsphase ist es, den Gasgehalt zu reduzieren, schädliche Verunreinigungen zu entfernen und die Stahlzusammensetzung zu qualifizieren. Die Temperatur in der Raffinationsphase sollte über 100 ℃ des Schmelzpunkts des geschmolzenen Metalls liegen. Der Vakuumgrad liegt bei großen Vakuum-Induktionsöfen in der Regel zwischen 15-150Pa, bei kleinen Öfen zwischen 0,1-1Pa. Die Raffinationszeit beträgt 15-25 Minuten für einen 200-kg-Ofen und 60-100 Minuten für etwa eine Tonne.

3.3.4 Legieren

Unter Legieren versteht man die Anpassung der Zusammensetzung, die unter guten Desoxidations- und Entgasungsbedingungen durch Zugabe von Legierungselementen erfolgt. Art und Menge der zugegebenen Elemente richten sich nach den Anforderungen an die Legierungseigenschaften, und die Reihenfolge und die Bedingungen der Zugabe richten sich nach der Affinität und Flüchtigkeit der Legierungselemente zu Sauerstoff. Nach der Zugabe jedes Elements sollte die Leistung erhöht und eine bestimmte Zeit lang gerührt werden, um das Schmelzen zu beschleunigen und eine gleichmäßige Verteilung zu gewährleisten.

3.3.5 Stahlguss und Gießen

Nach der Legierungsphase, wenn die Metallflüssigkeit im Schmelztiegel die angestrebte Zusammensetzung und Temperatur erreicht und die Geradheit der Vakuumkammer den technischen Anforderungen entspricht, kann der Stahl gegossen werden. Beim Gießen in die Isolierkappe wird das Vakuum sofort gebrochen und das Heizmittel und das Isoliermittel werden hinzugefügt, um zu vermeiden, dass Schrumpfungsporosität in den Blockkörper eindringt. Bei Hochtemperaturlegierungen mit komplexer Zusammensetzung sollten sie nach dem Gießen 15-20 Minuten im Vakuum belassen werden, bevor das Vakuum gebrochen wird. Bei großen Vakuum-Induktionsdurchlauföfen kann man die Barren unter Vakuum abkühlen lassen.

Alle Metalle (einschließlich einiger Nichtmetalle) haben einen Gleichgewichtsdampfdruck Poi, der von den physikalischen Eigenschaften des Metalls, der Form des gasförmigen Zustands (Einzelatom, zweiatomiges oder mehratomiges Molekül) und der Temperatur abhängt. Die Beziehung zwischen dem Dampfdruck Po des Stoffes i und der Temperatur ist wie folgt: (P0 ist der Standarddruck und muss nicht geändert werden)

lg(Poi/133,3)=AT-1+BlgT+TC×10-3+D (3-1)

wobei die Einheit von Poi Pa ist. Die Parameter A, B, C, D und andere relevante physikalische Eigenschaften von Elementen im Zusammenhang mit der Stahlmetallurgie sind in Tabelle 3-5 aufgeführt. Je höher der Dampfdruck eines Elements ist, desto wahrscheinlicher ist es, dass es sich beim Vakuumschmelzen verflüchtigt. Nach den Daten in Tabelle 3-5 kann die abnehmende Reihenfolge des Poi für jedes Element bei 1873K wie folgt berechnet werden: Zn, Mg, Ca, Sb, Bi, Pb, Mn, Al, Sn, Cu, Cr, Fe, Co, Ni, Y, Ce, Sl, La, Ti, V, B, Zr, Mo, Nb, W, Ta.

Der Dampfdruck Pi des Bestandteils i in einer Legierung oder einem Rohmetall ist nicht gleich dem Dampfdruck Poi der reinen Substanz i, da die Konzentration von i in der Legierung notwendigerweise niedriger ist als die der reinen Substanz. Darüber hinaus ist die Wechselwirkung zwischen den Molekülen von i und den anderen Bestandteilen der Legierung nicht gleich der zwischen den i-Molekülen. Die Formel zur Berechnung von Pi lautet:

Pi= ai .Poi,= r i .N i .Poi (3-2)

In der Formel:

ai: Aktivität der Komponente i in der Legierung

ri: Aktivitätskoeffizient von i

Ni: Molarer Anteil der Konzentration von i

In Eisenlegierungen können die Legierungselemente in drei Kategorien eingeteilt werden: nicht flüchtige, leicht flüchtige und Verunreinigungselemente, die durch Verflüchtigung entfernt werden können. Zu den nicht flüchtigen Elementen gehören Ti, V, B, Zr, Mc (Hf), Nb, Ta und W. Zu den leicht flüchtigen Elementen gehören Mn, Al, Cr, Fe, Co, Ni, Cu, Ca und Mg. Unter Vakuumschmelzbedingungen verflüchtigen sich diese Elemente in unterschiedlichem Maße. Stahl und Legierungen enthalten einige Spurenelemente, die einen erheblichen Einfluss auf die Leistung von Stahl und Legierungen haben. Sie lassen sich mit herkömmlichen chemischen Methoden nur schwer entfernen. Wenn diese Elemente einen hohen Dampfdruck haben, können sie beim Vakuumschmelzen durch Verflüchtigung entfernt werden. Zu diesen Metallelementen gehören Sn, Pb, Bi, Sb und Zn.

Spurenelemente wie Magnesium, Zirkonium, Bor usw. werden für Mikrolegierungen verwendet; Spurenverunreinigungen wie Pb, Bi, As, Sb und Sn sind für Stahl und Legierungen schädlich. Reines Magnesium hat einen hohen Dampfdruck bei Schmelztemperaturen, eine geringe Dichte und eine starke Affinität zu Sauerstoff, was das Legieren von Magnesium erschwert.

Beim Vakuumschmelzen wird Magnesium in Form von binären oder ternären Legierungen in der späteren Schmelzphase zugegeben. Um die Rückgewinnungsrate von Magnesium zu verbessern, sollten bei der Zugabe von Magnesium die folgenden Punkte beachtet werden:

(1) Die Temperatur des geschmolzenen Stahls sollte vor der Zugabe von Magnesium etwa 20°C niedriger sein als die Abstichtemperatur.

(2) Die Haltezeit sollte nach der Zugabe von Magnesium kontrolliert werden, im Allgemeinen innerhalb von 1-5 Minuten vor dem Abstich.

(3) Vor der Zugabe von Magnesium sollte Argongas in den Ofen eingeleitet werden, um eine hohe Rückgewinnungsrate des Magnesiums zu gewährleisten.

Bei den schädlichen Spurenelementen in Stahl und Legierungen handelt es sich in der Regel um niedrig schmelzende Verunreinigungen, die sich bei der wiederholten Verwendung von Schrott ansammeln oder in einigen Eisenerzen enthalten sind. Das Vakuumraffinieren ist die wirksamste Methode zur Entfernung dieser schädlichen Verunreinigungen, da sie im Allgemeinen einen hohen Dampfdruck haben. Aufgrund der verschiedenen Dampfdrücke und des unterschiedlichen Einflusses anderer Bestandteile sind die Verflüchtigungsraten dieser Elemente sehr unterschiedlich.

Mit der kontinuierlichen Entwicklung der Induktionsofentechnologie ist die Kapazität der Induktionstiegelöfen gestiegen, und die in Betrieb genommenen Vakuum- und traditionellen Induktionsöfen haben ein Fassungsvermögen von 60 t bzw. 40 t erreicht. In den 1960er Jahren wurden in den Vereinigten Staaten nacheinander VIM-Öfen (Vacuum Induction Melting Furnace) mit einer Kapazität von 15 t, 30 t und sogar 60 t hergestellt. Mit der Erhöhung der Kapazität der Elektroöfen steigt auch die Nachfrage nach hochreinen feuerfesten Materialien mit besonderen physikalischen Eigenschaften.

Die Betriebsbedingungen für feuerfeste Materialien, die beim Vakuumschmelzen verwendet werden, sind im Allgemeinen strenger als beim herkömmlichen Schmelzen. Dies liegt daran, dass sich viele feuerfeste Materialien entsprechend ihrer Zusammensetzung zersetzen und unter Vakuumbedingungen mit der Metallschmelze reagieren. Dadurch wird einerseits die Schmelze verunreinigt und andererseits die Korrosion des feuerfesten Materials verstärkt. Besonders deutlich wird dies bei feuerfesten Materialien, die große Mengen an Kieselsäure und Eisenoxid enthalten.

Die Schrumpfungsrisse in feuerfesten Materialien, die beim Vakuumschmelzen verwendet werden, sind gravierender als beim konventionellen Schmelzen, insbesondere bei Induktionsöfen mit hohem Fassungsvermögen (>2,5 t). Daher sollten feuerfeste Materialien für große Induktionsöfen die folgenden Eigenschaften aufweisen:

(1) Irreversible Ausdehnung, keine Schrumpfungsrisse werden auftreten;

(2) Hohe Reinheit;

(3) Gute Stabilität in einer Vakuumumgebung;

(4) Kann der Erosion von geschmolzenem Metall und Schlacke widerstehen.

Zu den feuerfesten Materialien mit diesen Eigenschaften gehören hochreine Magnesia-Aluminiumoxid-Spinell und Aluminiumoxid. In den letzten Jahren haben sich die Dosierung dieser feuerfesten Materialien sowie die entsprechenden Reparaturmaterialien und Bindemittel erheblich weiterentwickelt.

Magnesia und Tonerde reagieren zu hochreinem Magnesia-Aluminiumoxid-Spinell mit geringer Dichte. Die aus Magnesia-Aluminiumoxid-Spinell hergestellte Auskleidung kann bei einer Temperatur von 1647℃ verwendet werden, und nachdem sie auf Raumtemperatur abgekühlt oder mit kalten Materialien gefüllt wurde, kann sie bei 1647℃ erhitzt und verwendet werden, ohne nach Dutzenden von Zyklen zu reißen. Einschlägigen Berichten zufolge wird die Auskleidung eines Induktionsofens mit einer Nennkapazität von 6 t durch Stampfung von 95% Aluminiumoxid hergestellt. Bei der Herstellung von rostfreiem Stahl der Serien 300 und 400 kann die Ofenauskleidung 150 Öfen lang ununterbrochen ohne jegliche Behandlung verwendet werden.

In den fast 80 Jahren, die seit der Erfindung des Induktionsofens vergangen sind, wurden sowohl die Anlagen als auch die Verfahren erheblich weiterentwickelt. Infolgedessen wurden Maßnahmen ergriffen, um das Schmelzen in Induktionsöfen in Bezug auf Produktionsvolumen, Produktivität, Produktqualität und Produktpalette zu verbessern. Zu diesen Maßnahmen gehören die Magnesiumbehandlung von Legierungen, die Entphosphorung mit niedrigem Sauerstoffpotenzial, das Argonblasen, die Pulverinjektion, das Wasserstoff-Sauerstoff-Mischgas Entkohlungund Wasserstoffraffination von Flüssigstahl.

3.6.1 Magnesiumbehandlung von Legierungen

Hochtemperaturlegierungen auf Nickel- oder Eisenbasis sowie Präzisionslegierungen mit einem hohen Anteil an Legierungselementen, von denen einige reaktionsfreudiger sind als andere, wie z. B. Aluminium und Titan, können keine zufriedenstellenden Eigenschaften wie z. B. thermische Plastizität gewährleisten, SchweißbarkeitHochtemperaturfestigkeit und Kriechfestigkeit, selbst wenn es unter Vakuum erschmolzen wird. Daher wird am Ende der Raffination eine bestimmte Menge Magnesium zugesetzt. Das Restmagnesium im Metall kann diese Eigenschaften erheblich verbessern.

Die spezifischen physikalisch-chemischen Eigenschaften von Magnesium führen dazu, dass es schwierig ist, die Zugabemethode und die Rückgewinnungsrate während des Magnesiumzugabeprozesses zu kontrollieren. Um dieses Problem zu lösen, werden Magnesiumlegierungen wie Ni-Mg und Ni-Mg-Me verwendet, um den Dampfdruck des Magnesiums zu verringern und seinen Schmelz- und Siedepunkt zu erhöhen. Das Verfahren für die Magnesiumbehandlung ist wie folgt:

(1) Wenn nach der Raffinationsperiode B und Ce zugegeben werden müssen, ist die Temperatur der Schmelze so einzustellen, dass sie 20℃ niedriger ist als die Abstichtemperatur nach der Zugabe von B und Ce;

(2) Füllen Sie die Vakuumkammer mit hochreinem Argongas auf einen Druck von 13-27 kPa;

(3) Der Metallschmelze wird Magnesium in Form einer blockförmigen, magnesiumhaltigen Zwischenlegierung zugesetzt;

(4) Rühren Sie sofort nach der Zugabe von Magnesium kräftig um, und vermeiden Sie zu langes Rühren, um den Verlust von Magnesium zu verringern. Der Stahl sollte innerhalb von 1-5 Minuten nach der Zugabe von Magnesium abgeklopft werden.

3.6.2 Entphosphorung bei niedrigem Sauerstoffpotenzial

Beim Schmelzen von legiertem Stahl, insbesondere bei der Verwendung von Rücklaufmaterial als Ofenbeschickung, muss das Sauerstoffpotenzial des Ofengases und der Schlacke während des Schmelz- und Raffinationsprozesses kontrolliert werden, um den Verlust von Legierungselementen zu verringern. Daher können oxidierende Verfahren nicht zur Entphosphorung während des Schmelzprozesses eingesetzt werden. Wenn Stahl mit niedrigem Phosphorgehalt benötigt wird, können nur Rohstoffe mit einem Phosphorgehalt unterhalb der Spezifikationsanforderungen verwendet werden, was die Produktionskosten erhöht. Um das Problem der Entphosphorung beim Schmelzen von hochlegiertem Stahlrücklaufmaterial zu lösen, wurden in den letzten Jahren Theorie und Praxis der Entphosphorung mit niedrigem Sauerstoffpotenzial vorgeschlagen und auch beim Schmelzen im Induktionsofen angewendet.

Kalzium und Phosphor im Stahl können unter den Bedingungen einer ausreichenden Desoxidation und Entschwefelung der Stahlflüssigkeit wie folgt reagieren:

3Ca+2[P] = Ca3P2 (3-3)

Das entstehende Produkt ist Calciumphosphid. Das an der Reaktion beteiligte Kalzium kann metallisches Kalzium, Kalziumlegierungen (wie Silizium-Kalzium-Legierungen) oder Kalziumverbindungen (wie CaC2) sein. Aufgrund des niedrigen Schmelzpunkts (839℃), des hohen Dampfdrucks (P = 1,775×105 Pa bei 1600℃) und der geringen Löslichkeit von metallischem Kalzium in der Stahlflüssigkeit verdampft es nach der Zugabe zur Stahlflüssigkeit schnell in Dampfform und schwimmt in Form von Blasen auf und ab. Während des Schwebevorgangs kann der Kalziumdampf mit dem Phosphor im Stahl reagieren und Ca3P2 bilden, aber die Verwertungsrate des Kalziums ist sehr gering. Stattdessen werden in der Regel Kalziumlegierungen oder -verbindungen verwendet.

Das Ca3P2 das bei der Reaktion entsteht, ist eine unlösliche Verbindung in der Stahlflüssigkeit mit einem Schmelzpunkt von 1320℃ und einer Dichte von 3,3 g/cm³. Es schwimmt in flüssiger Form auf und geht bei der Stahlherstellungstemperatur in die Schlacke über. Calciumphosphid ist jedoch unter den Bedingungen der Stahlerzeugung nicht stabil und ein starkes Reduktionsmittel. Wenn das Sauerstoffpotenzial der Ofenatmosphäre hoch ist und leicht reduzierbare Oxide in der Schlacke vorhanden sind, kommt es zu folgender Reaktion:

(Ca3P2) + 4O2 = 3 (CaO)+ (P2O5) ; (3-4)

y (Ca3P2) + 8 (MexOy) = 3y (CaO) + y (P2O5) + 8x [Me] (3-5)

Wenn sich Wasserdampf im Ofengas befindet:

(Ca3P2)十3H2O= 3 (CaO) + 2PH3 ↑; (3-6)

PH3 ist ein Gas, das bei Vorhandensein von Wasserdampf mit dem Ofengas Phosphor entzieht. Dieses Gas ist jedoch giftig, und es sollten Vorsichtsmaßnahmen getroffen werden, um diese Reaktion während des Betriebs zu verhindern. Bei der Verarbeitung von Ofenschlacke, die Ca® enthält, sind besondere Sicherheitsmaßnahmen zu treffen.3P2. Wenn die Schlacke eine hohe Alkalität hat, CaO.P2O5 mit höherer Stabilität produziert werden.

3 (CaO) + (P2 O5)= (3 CaO.P2 O5) (3-7)

Allerdings sind sowohl Silizium-Kalzium als auch CaC2 die für die Entphosphorung bei niedrigem Sauerstoffpotenzial verwendet werden, haben stark reduzierende Eigenschaften. Wenn also ein Überschuss an Silizium-Kalzium oder CaC2 in der Schlacke wird das Kalziumphosphat zersetzt und P2O5 wird reduziert, wodurch Phosphor in den Stahl zurückkehrt und die Effizienz der Entphosphorung bei niedrigem Sauerstoffpotenzial verringert wird.

In der Praxis sind die Aufrechterhaltung eines niedrigen Sauerstoffpotenzials des Stahls und die rechtzeitige Entfernung phosphorhaltiger Schlacke die Schlüssel zur Verbesserung der Effizienz der Calciumentphosphorung. Bei der Zugabe von Kalzium sollten Vorsichtsmaßnahmen getroffen werden, um eine heftige Vergasung des Kalziums zu verhindern, die zu Spritzen führen kann. Wenn CaC2 als Entphosphorierungsmittel verwendet wird, muss der Tiegel abgedeckt und mit einem reduzierenden oder inerten Gas gefüllt werden, um die Oxidation von CaC2 in der Schlacke. Bei der Verhüttung von Cr12MoV-Formenstahl, die Menge des verwendeten Pulvers beträgt 10-15 kg/t, und die Entphosphorierungsrate beträgt etwa 0,005%. Nach Beendigung des Pulversprühens ist die Schlacke sofort zu entfernen und neue Schlacke herzustellen.

3.6.3 Argonblasen

Das Argonblasen in der Pfanne ist bereits eine ausgereifte Technologie für das Schmelzen von Normalstahl und niedrig legiertem Stahl. Es beruht auf dem Aufblähen von Argonblasen, um den geschmolzenen Stahl zu rühren, die Kohlenstoff-Sauerstoff-Reaktion zu fördern, an der Oberfläche der Blase zu haften und die Kollision, das Wachstum und das Aufblähen von Einschlüssen zu fördern, und kann unter bestimmten Bedingungen auch entgasen.

Wenn die Reinheit des Argons hoch und sehr trocken ist, kann das Einblasen von Argon einige Gase, insbesondere Wasserstoff, entfernen. Bei einer Argoneinblaszeit von etwa 20 Minuten kann die Dehydrierungsrate etwa 50% erreichen. Schädliche Spurenelemente mit hohem Dampfdruck bei der Stahlherstellungstemperatur, wie Blei und Arsen, können ebenfalls in unterschiedlichem Maße durch Argonblasen entfernt werden. Berichten zufolge kann durch 20-minütiges Argonblasen 70-80% Blei aus dem Stahl entfernt werden, aber die Entfernungsrate von Arsen beträgt nur 10%.

3.6.4 Pulverspritzen

Die Pulverinjektionsmetallurgie ist eine neue Technologie, die vor kurzem entwickelt wurde, um geschmolzenen Stahl zu veredeln. Die Pulverinjektion ist in der konventionellen Stahlerzeugung weit verbreitet, und verschiedene Pulvermittel können zur Erfüllung metallurgischer Aufgaben wie Entphosphorung, Entschwefelung, Desoxidation, Kontrolle der Morphologie von Einschlüssen, Legierung oder Kohlenstoffzugabe eingesetzt werden. Bei der Pulverinjektionstechnik handelt es sich im Wesentlichen um eine Technologie, bei der dem geschmolzenen Stahl feste Stoffe zugesetzt werden.

Da das Pulver durch ein Trägergas transportiert wird, bewirkt das Trägergas, das gleichzeitig mit dem Pulver eintritt, eine Umwälzung der Schmelze, wodurch die kinetischen Bedingungen der metallurgischen Reaktionen verbessert werden. Daher ist die Pulverinjektion effektiver als die herkömmliche Technik der Feststoffzugabe. Natürlich kann diese Zugabetechnik auch für das Schmelzen in Induktionsöfen verwendet werden.

Beim Schmelzen im Induktionsofen kann ein Entphosphorierungsmittel (Kalziumlegierung oder Kalziumverbindung) oder ein Entschwefelungsmittel eingeblasen werden. Das üblicherweise verwendete Entschwefelungsmittel ist hauptsächlich Pulver auf Kalkbasis (w(CaO) 60-80%, w(CaF2) 20-40%). Dieses Entschwefelungsmittel ist leicht zu beschaffen, billig und hat keinen Einfluss auf die Kontrolle der Zusammensetzung des geschmolzenen Stahls, und die Entschwefelungsrate beträgt etwa 30-50%.

Ein weiteres häufig verwendetes Entschwefelungsmittel ist Ca-Si-CaF2 (wobei w(CaF2) 20-30%), wird der größte Teil des Siliziums in diesem Entschwefelungsmittel vom geschmolzenen Stahl absorbiert, was den Siliziumgehalt erhöhen kann, und die Entschwefelungsrate kann 40-80% erreichen. Bei Stählen, die keinen Kohlenstoffzusatz benötigen, kann eine gute Entschwefelungswirkung auch durch Zugabe eines bestimmten Anteils von CaC2 zu kalkbasierten Entschwefelungsmitteln erzielt werden.

Als Trägergas für die Pulverinjektion wird in der Regel Argon in Flaschen verwendet. Stickstoff kann auch für Stahlsorten verwendet werden, für die kein Stickstoffgehalt erforderlich ist, was die Kosten senken kann. Der Arbeitsdruck beträgt im Allgemeinen 0,2-0,3 MPa. Unter der Prämisse, eine gleichmäßige Pulverförderung zu gewährleisten, sollte der Arbeitsdruck so gering wie möglich gehalten werden. Als Einspritzpistole wird ein Stahlrohr mit externem feuerfestem Material verwendet, das bis zu einer Tiefe eingeführt wird, die der Tiefe des Schmelzbads abzüglich der Eindringtiefe entspricht.

3.6.5 Entkohlung mit Argon-Sauerstoff

Die US-amerikanische United Carbide Corporation untersuchte das Gleichgewichtsverhältnis des quaternären Fe-Cr-C-O-Systems in einem Induktionsofen und stellte fest, dass zwischen dem im Eisen gelösten Kohlenstoff- und Chromgehalt und dem Partialdruck des Kohlenmonoxids (PCO) in der Gasphase ein entsprechender Zusammenhang mit der Temperatur besteht. Bei einem bestimmten Chromgehalt sinkt der Gleichgewichtskohlenstoffgehalt mit der Erhöhung der Temperatur oder der Abnahme des PCO in der Gasphase. Solange der PCO in Kontakt mit der Stahlschmelze reduziert werden kann, kann der Kohlenstoffgehalt in der Stahlschmelze bei einer nicht zu hohen Temperatur auf ein niedriges Niveau gesenkt werden, und das Chrom erleidet keinen zu großen Oxidationsverlust.

Auf dieser Grundlage wurde die AOD-Methode zur Verdünnung des PCO-Partialdrucks mit Argon vorgeschlagen, d. h. die Entkohlung mit Argon-Sauerstoff-Mischgas. Diese Methode überwindet die Nachteile der hohen Temperatur, des großen Chromverlusts, der erhöhten Kohlenstoffgehalt von Graphitelektroden, die geringe Lebensdauer der Ofenauskleidung und der hohe Verbrauch von kohlenstoffarmem Chromeisen oder metallischem Chrom beim Schmelzen von rostfreiem Chromstahl durch Sauerstoffblasen in Lichtbogenöfen, und hat sich schnell entwickelt und ist weit verbreitet.

Da die AOD-Methode für den Induktionsofen entwickelt wurde, sollte die Argon-Sauerstoff-Entkohlungsmethode auch für das Schmelzen im Induktionsofen anwendbar sein. Beim Schmelzen von nichtrostendem Chrom- oder Nickel-Chrom-Stahl in einem Induktionsofen kann ein Argon-Sauerstoff-Gemisch eingeblasen werden, um den Kohlenstoff aus dem Stahl zu entfernen.