Punktschweißen ist eine wichtige Technik in der Fertigung, aber wie viel wissen Sie wirklich darüber? In diesem Blogbeitrag tauchen wir tief in die Feinheiten des Punktschweißens ein und erforschen seine Funktionsprinzipien, Schlüsselphasen und kritischen Faktoren, die die Schweißqualität beeinflussen. Egal, ob Sie ein Ingenieur oder einfach nur neugierig sind, begleiten Sie uns auf dieser faszinierenden Reise, um die Geheimnisse hinter dieser wichtigen Verbindungsmethode zu lüften.

Das Funktionsprinzip des Punktschweißens beruht auf der thermischen Wirkung des Stroms. Beim Punktschweißen werden zunächst zwei zu verschweißende Werkstücke durch die obere und untere Elektrode unter Einwirkung einer Schweißzange oder eines Schweißzangenzylinders eingespannt.

Dann schmilzt ein Schweißstrom (in der Regel einige Tausend bis Zehntausend Ampere) das Metall an der Schweißstelle nach dem Joule'schen Gesetz, Q=0,24I²Rt. Schweißtemperatur erreicht ist, wird der Strom abgeschaltet. Unter dem Druck der Elektrode kühlt das geschmolzene Metall ab und kristallisiert zu einem Schweißnugget.

Punktschweißen wird meist zum Schweißen von dünnen Blechen verwendet, und die Verbindungsarten sind häufig Überlappungsverbindungen und Flanschverbindungen.

Es gibt viele Arten des Punktschweißens. In unserer Montagewerkstatt verwenden wir hauptsächlich zwei Arten: doppelseitiges Einpunktschweißen und einseitiges Zweipunktschweißen.

Beidseitig einpunktig

Das beidseitige Einpunktschweißen ist die am häufigsten verwendete Form des Punktschweißens. Beispiele sind das Hängen Punktschweißmaschinen und Sitzpunktschweißer. Seine Besonderheit ist, dass nur ein Punkt auf einmal geschweißt werden kann.

Einseitig doppelspitzig

Die einseitige Doppelspitze wird hauptsächlich auf der gleichen Oberfläche des Werkstücks angebracht, wobei sich auf der anderen Seite ein großes Stück einer leitfähigen Kupferplatte (Block) mit ausgezeichneter Leitfähigkeit befindet.

Die beiden Enden des Sekundärdrahtes des Schweißtransformators werden mit den Elektroden verbunden, und das Werkstück wird zwischen die Elektrode und das Kupferpolster gepresst.

Daher müssen beim Zusammenbau mehrerer Elektrodenblöcke von Punktschweißmaschinen Isoliermaterialien verwendet werden, um den Elektrodenblock vom Elektroblockträger zu trennen. Bei der Wartung muss die ursprüngliche Isolierunterlage installiert werden, um ein Rangieren beim Schweißen zu verhindern.

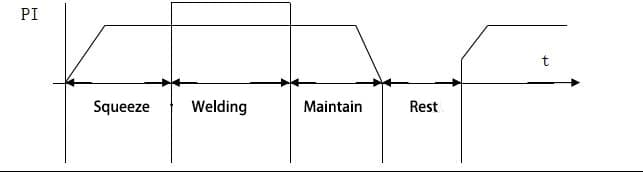

Jede Stelle Schweißverfahren muss vier Phasen durchlaufen: Pressen, Schweißen, Halten und Ruhen. Jede Phase dauert eine bestimmte Zeit, insbesondere die Quetschungszeit tquetschen, Schweißzeit tschweißen, Haltezeit thaltenund die Ruhezeit tRest. Diese vier Verfahren sind für die Qualität des Punktschweißens unerlässlich. Wie im Diagramm dargestellt:

(1) Quetschen:

Als Anpresszeit bezeichnet man die Zeit vom Beginn des Anpressens der Elektrode an das Werkstück bis zum Beginn der Elektrifizierung. Während dieser Zeit muss die Elektrode den zum Schweißen erforderlichen Druck ausüben, um einen engen Kontakt zwischen den Werkstücken zu gewährleisten.

Wenn die Quetschzeit zu kurz ist und die Elektrifizierung beginnt, bevor die beiden Werkstücke in engem Kontakt sind, kann der hohe Übergangswiderstand beim Punktschweißen zum Durchbrennen führen.

(2) Schweißen:

Die Schweißzeit bezieht sich auf die Dauer des Elektrodenkontakts während des Punktschweißens, einem entscheidenden Schritt im Prozess. Während des Schweißens fließt der durch die Elektrode fließende Strom in das Werkstück und erzeugt an der Schweißstelle intensive Widerstandswärme.

Das Metall im Brennpunkt der Hitze schmilzt zuerst, und das geschmolzene Metall wird von dem noch nicht geschmolzenen Metall und dem Metallring im Kunststoffzustand umgeben, so dass das geschmolzene Metall nicht herausfließen kann.

Mit fortschreitender Zeit dehnt sich der geschmolzene Kern aus. Die Erwärmungsgeschwindigkeit beim Schweißen ist sehr hoch, und die Kerntemperatur von kohlenstoffarmen Punktschweißen von Stahl kann innerhalb von 0,06 bis 0,1 Sekunden eine Temperatur von über 1800°C erreichen (und damit den Schmelzpunkt des Metalls um 200-300 Grad überschreiten). Wenn der Strom zu hoch oder die Schweißzeit zu lang ist, kann es unter dem Druck der Elektrode zu Spritzern kommen.

Im Allgemeinen ist eine geringe Menge an Spritzern akzeptabel, aber übermäßige Spritzer können die Schweißqualität beeinträchtigen und tiefe Dellen erzeugen. In der Regel sollte die Beultiefe 20% der Werkstückdicke nicht überschreiten.

(3) Wartung:

Die Wartungszeit bezieht sich auf den Zeitraum vom Ausschalten bis zum Abheben der Elektrode, in dem das flüssige Metall im Kunststoffring unter Druck kristallisiert und den Schweißkeim bildet.

Wird der Schweißstrom unterbrochen, bevor das flüssige Metall im Schweißkeim auskristallisiert ist und die Elektrode abhebt, erstarrt das Schweißkeimmetall in dem eingeschlossenen Kunststoffring, was zu Schrumpfungen oder porösen Strukturen aufgrund unzureichender Volumenergänzung führt.

Es liegt auf der Hand, dass die Festigkeit eines Schweißkerns mit Schrumpfung oder porösen Strukturen sehr gering ist, so dass die Wartungszeit unerlässlich ist.

Dadurch wird sichergestellt, dass der Schweißkeim unter Druck kristallisiert, was zu einer dichten Struktur führt. Bei kohlenstoffarmen Stahlblechen mit einer Dicke von 1-1,5 mm beträgt die Wartungszeit 0,1-0,2 Sekunden, während beim Schweißen von kohlenstoffarmem Stahl mit einer Dicke von 8-10 mm die vollständige Kristallisation des Schweißkeims etwa 1,5-2,5 Sekunden dauert.

Daher sollte die Wartungszeit nicht unter diesem Wert liegen. Übermäßig lange Wartungszeiten sind jedoch auch nicht wünschenswert.

(4) Ruhe:

Als Ruhezeit bezeichnet man den Zeitraum zwischen dem Abheben der Elektrode vom Werkstück und dem Beginn der Druckbeaufschlagung im nächsten Zyklus. Je kürzer diese Zeit ist, desto besser, da sie zu einer höheren Produktivität führt, solange sie den Zeitanforderungen für die Werkstückbewegung, die Positionierung und die mechanischen Vorgänge der Schweißmaschine genügt.

Der oben beschriebene Punktschweißzyklus ist der grundlegendste und für das Punktschweißen aller Metalle und Legierungen unerlässlich.

Die Wärmequelle beim Punktschweißen ist die Widerstandswärme, die entsteht, wenn Strom durch das zu schweißende Metall fließt.

Daher sind der Widerstand beim Punktschweißen und seine Verteilung entscheidende Faktoren, die die Qualität des Punktschweißens beeinflussen. Der Widerstand R beim Punktschweißen umfasst den Kontaktwiderstand R Pol zwischen der Elektrode und dem Werkstück, den Wirkwiderstand R Stück des Werkstücks und den Kontaktwiderstand R Berührung zwischen den Werkstücken.

Die Beziehung ist: R = 2RStange + Rberühren. + 2RStückdann ist die beim Punktschweißen erzeugte Widerstandswärme: Q = 0,24I2(2RStange + 2Rberühren. + 2RStück)t.

Es ist bemerkenswert, dass sich beim Punktschweißen mit der Erwärmung des Werkstücks und dem allmählichen Anstieg der Temperatur sowohl der Eigenwiderstand des Werkstücks als auch der Durchgangswiderstand und der Schweißstrom deutlich verändern.

Daher ist die genaue Berechnung der beim Punktschweißen erzeugten Widerstandswärme mit Hilfe des ersten Joule'schen Gesetzes eine Herausforderung. Im Folgenden werden drei wichtige Widerstände im Zusammenhang mit dem Punktschweißen aufgeführt.

Der Übergangswiderstand hängt mit dem Elektrodendruck, den Materialeigenschaften und der Oberflächenbeschaffenheit der Teile zusammen. Wenn der Elektrodendruck zunimmt, werden die Vorsprünge auf der Oberfläche des zu schweißenden Werkstücks zerdrückt, wodurch sich die Anzahl und die Fläche der Kontaktpunkte erhöht und der Kontaktwiderstand verringert.

Beim Punktschweißen wird bei geringer Kapazität der Schweißmaschine manchmal der Übergangswiderstand durch Änderung des Elektrodendrucks angepasst, um die Hitze beim Punktschweißen zu regulieren und die Schweißqualität zu verbessern.

Wenn das Material weicher ist, ist auch die Druckfestigkeit geringer. Daher vergrößert sich bei gleichem Druck die Kontaktfläche, wodurch sich der Kontaktwiderstand verringert. Wenn Oxide und Schmutz, insbesondere Oxide mit niedriger Leitfähigkeit, auf der SchweißflächeSie hemmen den Stromdurchgang erheblich und erhöhen den Übergangswiderstand.

Der Kontaktwiderstand hängt auch von der Temperatur ab. Während des Erhitzungsprozesses beim Schweißen nimmt mit der allmählichen Erhöhung der Temperatur des Werkstücks die Druckfestigkeit der Kontaktpunkte ab, wodurch die Kontaktfläche rasch vergrößert und der Kontaktwiderstand drastisch verringert wird. Bei einer Temperatur des Stahlteils von nahezu 600°C verschwindet der Kontaktwiderstand praktisch.

Der Übergangswiderstand zwischen Elektrode und Werkstück ist im Allgemeinen etwa halb so groß wie der Übergangswiderstand zwischen Werkstücken, d. h. RStange = 0.5Rberühren.. Dieser Widerstand ist für das Punktschweißen schädlich; je kleiner er ist, desto besser.

Wenn dieser Widerstand zu hoch ist, wird die Temperatur an der Kontaktstelle zwischen Elektrode und Werkstück zu hoch, was zu Oberflächenspritzern oder Durchbrand führt. Außerdem kann sich die Elektrode leicht mit dem Werkstück verschweißen, die Elektrode stark verschleißen und Schwierigkeiten beim Punktschweißen verursachen.

Ölflecken, Verunreinigungen und Rost auf der Oberfläche des Werkstücks können zu diesen negativen Auswirkungen führen. Wenn die Elektrode Eisenwerkstoffe enthält, muss sie außerdem vor dem Schweißen gründlich gereinigt werden.

Beim Punktschweißen wird die zur Bildung des Schweißkeims erforderliche Wärme hauptsächlich durch den Innenwiderstand des Werkstücks erzeugt, der über 90% der für den Schweißkeim erforderlichen Wärme ausmacht.

Der effektive Innenwiderstand R des Werkstücks hängt von der Dicke des Werkstücks, dem Durchmesser D der Kontaktfläche zwischen Elektrode und Werkstück und dem Widerstandskoeffizienten des geschweißten Werkstückmaterials ab und kann durch die folgende Gleichung dargestellt werden:

RStück = Kxδ⁄D²ΧP

wo:

Beim Punktschweißen kann die Gesamtwärme Q, die durch den Strom erzeugt wird, der durch den Werkstückwiderstand und den Kontaktwiderstand fließt, in zwei Hauptteile aufgeteilt werden. Ein Teil von Q wird an der Schweißstelle und den angrenzenden Bereichen verbraucht, wobei dieser Teil des Metalls auf die Schweißtemperatur erhitzt wird, um das Schweißen zu ermöglichen.

Dieser Teil der Wärme ist für das Schweißen nützlich und wird als effektiver Wärme-Q-Effekt bezeichnet. Der andere Teil der Wärme wird verwendet, um die Wärme Q1 des kalten Metalls um die Schweißstelle, die von der Elektrode und dem Kühlwasser abgeführte Wärme Q2 und die an die Umgebungsluft abgestrahlte Wärme Q3 auszugleichen.

Dieser Teil der Wärme wird nicht zur Erwärmung des zu schweißenden Metalls verwendet und ist für die thermische Bildung des Schweißkerns nutzlos. Es handelt sich um eine Wärmeverschwendung und wird daher als nutzlose Wärme oder verlorene Wärme bezeichnet. Wie in der Abbildung dargestellt:

Die obige Beziehung kann durch eine Bilanzgleichung ausgedrückt werden:

Q = Qwirksam + QVerlust = Q1 + Q2 + Q3 + Qwirksam

Die Größe der effektiven Wärme hängt vom Volumen, der Temperatur und den thermischen physikalischen Eigenschaften des Schweißbereichs oder des Metalls ab. Wenn das Volumen des Metallmaterial im Schweißbereich ist fest und hat keine Beziehung zur Heizzeit. Allerdings ist der Wärmeverlust QVerlust hängt mit der Länge der Heizzeit zusammen: je länger die Zeit, desto größer QVerlust.

Qwirksam steht in engem Zusammenhang mit dem Volumen, der Temperatur und den thermischen physikalischen Eigenschaften des Metalls im Schweißbereich. Je dicker das Werkstück ist, desto größer ist das Volumen des Metalls im Schweißbereich und desto mehr Wärme wird beim Punktschweißen benötigt.

QVerlust hängt auch mit dem Volumen des Metalls, den thermischen physikalischen Eigenschaften des Metallmaterials und der Temperatur des umgebenden Mediums zusammen.

Wenn die Größe des zu schweißenden Werkstücks größer ist, die Wärmeleitfähigkeit des Metalls besser ist, die Temperatur des umgebenden Mediums niedriger ist und die Schweißzeit länger ist, dann ist QVerlust ist ebenfalls höher. Dies bedeutet, dass einige farbige Metalle mit guter Wärmeleitfähigkeit schwieriger zu schweißen sind als Stahl mit niedrigem Kohlenstoffgehalt.

Außerdem wird QVerlust nimmt mit der Zeit zu, so dass beim Schweißen unter der Voraussetzung, dass die Leistung der Schweißmaschine ausreicht, um die Schweißqualität zu gewährleisten, versucht werden sollte, kürzere Schweißzeiten und größere Schweißströme zu verwenden.

Die Beziehung zwischen der Erwärmungstemperatur des Schweißbereichs und der Erwärmungszeit besteht darin, dass unabhängig von der Leistung des Schweißgeräts die Temperatur am Anfang des Schweißbereichs mit zunehmender Erwärmungszeit schnell ansteigt und schließlich zu einem konstanten Wert tendiert.

Das liegt daran, dass mit zunehmender Heizdauer zwar die von der Elektrode abgegebene Wärme zunimmt, aber auch die an das umgebende kalte Metall, die Elektrode und das umgebende Medium abgegebene Wärme zunimmt.

Schließlich gleichen sich die vom Widerstand pro Zeiteinheit abgegebene Wärme und der Wärmeverlust aus, so dass ein Gleichgewicht erreicht wird und auch die Arbeitstemperatur einen stabilen Wert erreicht.

Um qualitativ hochwertige Schweißpunkte zu erhalten, kann man daher nicht endlos die Methode anwenden, die Schweißzeit zu verlängern, um den thermischen Wirkungsgrad zu verringern, damit die Schweißzeit erreicht wird, denn die Temperatur des zu schweißenden Bereichs auf dem Werkstück wird niemals die Schweißtemperatur erreichen.

Die Spezifikation für das Punktschweißen umfasst eine Reihe von Parametern, die eng mit der Schweißqualität zusammenhängen, um eine gute Schweißqualität während des Punktschweißprozesses zu gewährleisten. Zu den wichtigsten Prozessparametern beim Punktschweißen gehören Schweißstrom, Schweißzeit, Elektrodendruck und Durchmesser der Elektrodenarbeitsfläche.

Die Spezifikation von Punktschweißparametern hat einen sehr wichtigen Zusammenhang mit der Qualität des Punktschweißens. Daher ist es notwendig, die Beziehung zwischen der Spezifikation der Punktschweißparameter und der Qualität des Punktschweißens sorgfältig zu analysieren. Schweißparameter und die Qualität des Punktschweißens.

Beim Punktschweißen wird die Wärme durch den Widerstand im Schweißbereich erzeugt:

Q=0,24I_Schweißung²-R-tschweißen (cal)

Wo:

Wenn beim Punktschweißen der Elektrodendruck PStangeBleiben der Durchmesser der Kontaktfläche zwischen Elektrode und Werkstück, das Material des Werkstücks, die Dicke und die Oberflächenqualität unverändert, dann ist der Widerstand R im Wesentlichen unverändert. Die durch den Widerstand erzeugte Wärme aus der obigen Gleichung steht im Zusammenhang mit dem Strom Ischweißen und die Zeit tschweißen. Mit zunehmendem Schweißstrom und zunehmender Schweißdauer wird an der Schweißstelle immer mehr Wärme erzeugt, insbesondere ist die Wirkung des Stroms größer.

Beim Punktschweißen steht die Größe des gebildeten Schweißkerns im Zusammenhang mit der durch den Widerstand freigesetzten Wärme, also Ischweißen und tschweißen wirken sich direkt auf die Festigkeit des Punktes beim Punktschweißen aus. Die im Diagramm dargestellte Kurve stellt die Dicke

Beim Punktschweißen von Millimeterblechen aus kohlenstoffarmen Stählen besteht eine Beziehung zwischen der Zugfestigkeit des Schweißpunktes (PB) und der Schweißzeit (t). Wie in der Abbildung dargestellt, steigt die Schweißpunktfestigkeit (PB) zunächst schnell mit der Schweißzeit an, verlangsamt sich dann und nimmt schließlich ab, wenn die Schweißzeit zu lang ist.

Abbildung 2 zeigt den Querschnitt der Schweißnuggelqualität an den Punkten A, B, C und D in Abbildung 1. Wenn die Schweißzeit sehr kurz ist, wie bei Punkt A in Abbildung 1, ist die durch den Widerstand freigesetzte Wärme zu gering, um das Kernmetall zu schmelzen.

Daher wird nur ein kleiner Teil des Metalls im Schweißbereich unter dem Einfluss der Elektroden plastisch verschweißt, und es kann sich kein Schweißnugget bilden, wie in Abbildung 2a dargestellt.

Wenn die Schweißzeit zunimmt, steigt die Temperatur des Schweißbereichs zwischen den Punkten A und B in Abbildung 1 allmählich an, hat aber noch nicht die für das Schweißen erforderliche Temperatur erreicht, wie in Abbildung 2b dargestellt.

In Abbildung 1 ist die Schweißnaht an Punkt B klein und nicht stark. Aus Abbildung 1 ist ersichtlich, dass die Steigung des Liniensegments A-B relativ groß ist, was bedeutet, dass geringfügige Änderungen der Schweißzeit und anderer Faktoren zu erheblichen Schwankungen der Schweißqualität führen, was wiederum große Qualitätsschwankungen zur Folge hat.

Wenn die Schweißzeit (t) verlängert wird, wie im Segment B-C in Abbildung 1 dargestellt, erhöht die durch den Widerstand freigesetzte Wärme allmählich die Temperatur an der Schweißstelle auf die für das Punktschweißen erforderliche Temperatur, wie in Punkt C in Abbildung 2 zu Abbildung 1 dargestellt.

Das Schweißnäpfchen hat die erforderliche geometrische Größe erreicht und die Schweißqualität ist am besten. Gleichzeitig ist die Kurve am Punkt C am flachsten. Geringfügige Änderungen der Schweißzeit und anderer Faktoren führen zu geringeren Schwankungen der Schweißqualität, was die stabilste Festigkeit zur Folge hat.

Daher wird der Punkt C in Abbildung 1 im Allgemeinen als Standard für das Punktschweißen gewählt.

Beim Punktschweißen beträgt der normale Durchmesser des Schweißnuggets etwa das 0,9- bis 1,4-fache des Durchmessers der Kontaktfläche zwischen Elektrode und Werkstück. Das heißt:

dNugget = (0.9~1.4) dElektrode

Wird die Schweißzeit weiter verlängert, wie im C-D-Segment in Abbildung 1 dargestellt, beginnt die Schweißqualität allmählich zu sinken. Das liegt zum einen daran, dass die Heizzeit zu lang ist, was zu einer starken Überhitzung in den Bereichen in der Nähe des Schweißnuggets führt, da der Heizbereich erweitert wurde.

Andererseits wird durch eine zu lange Schweißzeit der geschmolzene Kern zu groß, und der Kunststoffring außerhalb des Kerns kann das geschmolzene Metall unter dem Druck nicht halten, was zu übermäßigem Spritzen, tiefen Einkerbungen, einer Verringerung der effektiven Querschnittsfläche des Schweißpunkts und einer Abnahme der Schweißpunktfestigkeit führt, wie in Abbildung 2d dargestellt.

Da die Beziehung zwischen dem Schweißstrom und der Schweißpunktqualität ähnlich ist wie die Beziehung zwischen der Schweißzeit und der Schweißpunktqualität, wird sie hier nicht noch einmal aufgeführt.

Der Elektrodendurchmesser bezieht sich auf den Durchmesser der Kontaktfläche zwischen der Elektrode und dem Werkstück. Der Elektrodendurchmesser steht in einem engen Zusammenhang mit der Schweißqualität. Wenn die anderen Prozessparameter konstant gehalten werden, nimmt die Stromdichte der Schweißfläche ab und die Wärmeabgabe wird mit zunehmendem Elektrodendurchmesser größer.

Dadurch wird die Kontaktfläche zwischen Elektrode und Werkstück vergrößert, was sich ungünstig auf die Schweißpunktbildung auswirkt und zu einer Verringerung des Schweißpunktes führt. Schweißfestigkeit.

Beim Punktschweißen verschleißen die Elektroden unweigerlich oder stapeln sich, wenn die Zahl der Schweißpunkte zunimmt. Da sich der Durchmesser der Kontaktfläche zwischen der Elektrode und dem Werkstück allmählich vergrößert, nimmt die Festigkeit des Schweißpunktes ab. Daher ist eine kontinuierliche Wartung der Elektroden während des Schweißprozesses erforderlich.

Unter normalen Umständen besteht zwischen dem Durchmesser der Kontaktfläche zwischen der Elektrode (d) und der Dicke des Werkstücks (dünnes Blech) (δ) die folgende Beziehung:

Beim Punktschweißen ist der Elektrodendruck einer der wichtigsten Parameter in den Spezifikationen des Punktschweißprozesses. Die Größe des Elektrodendrucks (P) wirkt sich direkt auf den Erhitzungszustand des Schweißmetallbereichs aus.

Wenn der Druck (P) zu niedrig ist, hat die Werkstückoberfläche einen schlechten Kontakt, was zu einem hohen Übergangswiderstand führt, der das Werkstück durchbrennen und manchmal die Elektrode beschädigen kann.

Wenn der Druck (P) zu niedrig ist, kann der von der Elektrode auf das Werkstück ausgeübte Druck geringer sein als die Steifigkeitskraft, die die Verformung des Werkstücks überwindet, so dass sich die beiden Werkstücke an der Schweißstelle nicht berühren können und sich an der geschweißten Stelle kein Schweißnest bilden kann.

Die Kraft, die von der Elektrode auf das Werkstück ausgeübt wird, lässt sich in zwei Teile aufteilen: Ein Teil überwindet die elastische Verformung des Teils, um den Kontakt mit dem Werkstück zu ermöglichen, und der andere Teil dient dazu, die Schweißkontaktflächen gegeneinander zu drücken.

Die Kraft, die die Verformung des Werkstücks überwindet, und der Druck, den die Elektrode auf das Werkstück ausübt, hängen von der Dicke des Werkstücks ab, und der Druck nimmt mit zunehmender Dicke des Werkstücks zu.

Unter der Bedingung, dass die anderen Parameter unverändert bleiben, nimmt die Festigkeit des Schweißpunktes mit steigendem Elektrodendruck allmählich ab.

Da mit steigendem Elektrodendruck die Stromdichte abnimmt und der Wärmeverlust zunimmt, wird die Erwärmung des Schweißbereichs schwieriger, was unweigerlich zu einer Verkleinerung der Schweißnaht und einer schlechteren Schweißqualität führt.

Wird der Schweißstrom bei steigendem Elektrodendruck erhöht oder wird die Schweißzeit bei steigendem Elektrodendruck angemessen verlängert, um die Festigkeit des Schweißpunktes zu erhalten, wird die Festigkeit des Schweißpunktes mit steigendem Elektrodendruck immer stabiler.

Beim Punktschweißen wird ein Teil des Stroms an der Schweißstelle des Werkstücks vorbeigeleitet und bildet einen anderen Stromkreis. Der Strom, der durch den nicht geschweißten Bereich fließt, wird als Nebenschlussstrom bezeichnet.

Wenn ein Schweißpunkt geschweißt wird, fließt ein Teil des Stroms an der Schweißstelle vorbei und bildet einen anderen Stromkreis, da das Werkstück und der Schweißarm in Kontakt sind. Der Nebenschluss reduziert den durch den Schweißbereich fließenden Strom, was zu einer unzureichenden Erwärmung des Schweißpunktes und zu Qualitätsproblemen führt, wie z. B. schlechtes Schweißen.

Gleichzeitig neigt die Kontaktfläche zwischen dem Werkstück und dem Spannarm im Nebenschlussstromkreis zum "Feuer" und verbrennt die Schweißzange und das Werkstück.

Es gibt verschiedene Gründe für das Rangieren, und in einigen Fällen hat das Rangieren einen erheblichen Einfluss auf die Qualität des Schweißpunktes. Daher sollten beim Punktschweißen auftretende Nebenschlüsse rechtzeitig beseitigt werden.

Hier sind einige häufige Rangierphänomene beim Punktschweißen aufgeführt:

Der Sekundärdraht des Schweißmaschinentransformators und das Maschinengehäuse sind beide isoliert. Wenn die Wartung nicht rechtzeitig durchgeführt wird, führt eine schlechte Isolierung oder ein Ausfall zu Überbrückungen und in schwerwiegenden Fällen kann das Schweißen nicht durchgeführt werden.

So sollten z. B. das leitende Klemmteil eines Mehrpunktschweißgeräts, isolierte Verbindungen, Dichtungen usw. regelmäßig auf ihre Isolierleistung geprüft und Probleme rechtzeitig behoben werden. Im Allgemeinen sollte der Isolationswiderstand nicht weniger als 0,5 Megaohm pro Kilovolt betragen.

Je kleiner der Abstand zwischen zwei benachbarten Schweißpunkten ist, desto geringer ist der Widerstand des Nebenschlusses und desto größer ist der Nebenschluss.

Daher sollte beim Punktschweißen der Punktabstand entsprechend den Prozessanforderungen gewählt werden, um den Einfluss des Nebenschlusses zu verringern.

Mit zunehmender Dicke des Werkstücks wird der Nebenschluss immer stärker. Dies liegt daran, dass sich mit zunehmender Werkstückdicke die metallisch leitende Querschnittsfläche des Nebenschlusses vergrößert, der Widerstand des Nebenschlusses verringert und damit der Nebenschluss verstärkt wird.

Während des Punktschweißens ist beim Punktschweißen von zwei Lagen Blechen die Überbrückung durch den benachbarten Schweißpunkt geringer als beim Punktschweißen von drei Lagen Blechen, da die Zunahme der Anzahl der Werkstücke der Zunahme der Werkstückdicke entspricht.

Außerdem wirken sich die Schweißfolge des Schweißpunktes, die Oberflächenbeschaffenheit des Werkstücks und der Elektrodendruck auf das Rangieren beim Punktschweißen aus.

Kurz gesagt, es gibt viele Faktoren, die Nebenschluss verursachen, und ihre Auswirkungen auf das Punktschweißen sind unterschiedlich. Unter ihnen hat der durch den Kontakt des Sekundärkreises verursachte Nebenschluss einen größeren Einfluss auf die Qualität des Punktschweißens und sollte regelmäßig überprüft werden, um das Auftreten von Nebenschlüssen zu vermeiden.

Qualität schweißen Schweißpunkte, sowohl außen als auch innen, sollten keine Fehler aufweisen. Äußerlich sollten die Schweißpunkte rund und glatt sein, frei von Verbrennungen, tiefen Vertiefungen und verschiedenen anderen Mängeln.

Im Inneren sollte ein dicht gegossenes Schweißnugget von angemessener Größe vorhanden sein, das keine Mängel wie Lunker, Lockerheit oder Risse aufweist.

Beim Punktschweißen kann es zu Fehlern kommen, wenn die Werkstücke nicht richtig gereinigt werden oder wenn die Auswahl der Normen ungeeignet ist.

Zu den wichtigsten Fehlern beim Punktschweißen gehören:

Schmelzfehler treten auf, wenn sich beim Punktschweißen keine "linsenförmige" Gusspunktstruktur bildet. Dieser Fehler ist der gefährlichste, weil er die Festigkeit des Schweißpunktes erheblich verringert. Außerdem ist dieser Fehler in der Regel von außen nicht zu erkennen.

Die Hauptursachen für eine fehlende Verschmelzung sind eine unzureichende Erwärmung des Schweißbereichs aufgrund einer zu geringen Schweißstromdichte oder einer zu kurzen Schweißzeit. Es gibt verschiedene Gründe, warum der Strom im Schweißbereich reduziert wird, wie z. B. eine unsachgemäße Einstellung der Schweißprozess-Spezifikationen, ein erhöhter Widerstand im Sekundärkreis, das Vorhandensein von Nebenschlüssen oder ein Abfall der Netzspannung.

Beim Punktschweißen treten häufig Spritzer auf. Ein wenig Spritzer sind unvermeidlich, aber wenn die Spritzer zu groß sind, verursachen sie tiefe Vertiefungen. Wenn die Vertiefung auf der Arbeitsfläche zu tief ist, wird die Festigkeit des Schweißnuggets erheblich reduziert. Es gibt zwei Arten von Spritzern: Anfangsspritzer und Endspritzer.

Die ersten Spritzer entstehen in dem Moment, in dem der Strom geschlossen wird. Die Hauptgründe sind eine zu kurze Vordruckzeit, eine unsaubere Werkstückoberfläche oder ein zu geringer Druck. Endspritzer treten am Ende der Elektrifizierung auf.

Die Hauptgründe dafür sind ein zu hoher Schweißstrom oder eine zu lange Schweißzeit, was zu einer großen Menge geschmolzenen Metalls im Kern führt, die vom umgebenden Kunststoffring unter dem Elektrodendruck nicht aufgefangen werden kann, was zu einem Überlaufen von flüssigem Metall führt.

Der Weg zur Beseitigung von Spritzern besteht darin, die Ursache für die Spritzer zu finden und die Schweißspezifikationen entsprechend anzupassen oder die Oberflächenqualität des Werkstücks zu verbessern.

Die Hauptgründe für diesen Fehler sind eine unsaubere Werkstückoberfläche, eine nicht ebene oder am Metall haftende Elektrodenoberfläche und eine unsachgemäße Einstellung der Schweißvorgaben.

Die Tiefe des Elektrodeneindrucks auf der Oberfläche eines normalen Schweißpunktes sollte 20% der Werkstückdicke nicht überschreiten. Die Hauptgründe für einen zu tiefen Elektrodeneindruck sind eine starke Überhitzung des Schweißpunktes, starke Spritzer, ein zu kleiner Durchmesser der Elektrodenoberfläche und ein zu großer Spalt bei der Montage des Werkstücks.

Die Hauptursache für Risse ist eine zu schnelle Abkühlung, die ein häufiger Fehler beim Schweißen von legiertem Stahl ist und selten bei Schweißen von kohlenstoffarmem Stahl.

Lockerheit und Lunker werden hauptsächlich durch zu geringen Elektrodendruck oder zu kurze Haltezeit verursacht.

Unter den oben genannten Fehlern sind mangelndes Aufschmelzen, Schmelzen der Werkstückoberfläche, Durchbrennen und schwere Spritzer, die zu einer zu tiefen Vertiefung führen, beim Punktschweißen von kohlenstoffarmem Stahl üblich.

Die beim Punktschweißen verwendeten Elektroden dienen dazu, Druck und Strom auf das Werkstück zu übertragen. Bei den heutigen Punktschweißmaschinen, die mehr als 60 Punkte pro Minute schweißen können, ist der Elektrodenverschleiß beim Punktschweißen erheblich.

Wenn die Elektrodenmaterial ist schlecht oder die Elektrodenstruktur ist unangemessen konstruiert, wird der Elektrodenverschleiß während des Gebrauchs verschlimmert, was die Zeit für die Elektrodenreparatur verlängert und viel Elektrodenmaterial verschwendet.

Daher sollte die Auswahl der Elektrodenwerkstoffe und der Elektroden auf der Grundlage ihrer Verwendung getroffen werden. Der Elektrodenwerkstoff für das Punktschweißen von kohlenstoffarmen Stählen sollte die folgenden Punkte erfüllen:

Gute elektrische und thermische Leitfähigkeit. Die von uns verwendete Chrom-Zirkonium-Kupfer-Elektrode darf nicht weniger als 75% reines Kupfer haben. Denn wenn die elektrische und thermische Leitfähigkeit nicht gut ist, steigt nicht nur die Temperatur der Elektrode und die Festigkeit nimmt ab, sondern auch der Verschleiß der Elektrode wird verschlimmert. Außerdem kann es zu starker Adhäsion kommen, wodurch ein Teil des Werkstücks an der Elektrode haften bleibt und Durchbrand verursacht.

Sie hat eine gewisse Hochtemperaturhärte, die sie auch bei 500-600°C noch beibehalten kann. Je höher die Hochtemperaturhärte ist, desto geringer ist die Wahrscheinlichkeit, dass sich die Elektrode während des Schweißvorgangs aufbaut.

Im Allgemeinen beträgt die Temperatur an der Kontaktstelle zwischen Werkstück und Elektrode beim Punktschweißen etwa die Hälfte des Schmelzpunktes des Schweißgutes. Wenn der Elektrodenwerkstoff bei Raumtemperatur eine hohe Härte, bei hohen Temperaturen jedoch eine geringe Härte aufweist, neigt er beim Punktschweißen dennoch zum Aufschmelzen.

Es verfügt über eine gewisse Hochtemperatur-Oxidationsbeständigkeit, um die Tendenz zur Oxidation der Kontaktfläche von Elektrode und Werkstück beim Punktschweißen zu verringern. Dadurch wird der Kontaktwiderstand reduziert und die Stabilität der Schweißqualität gewährleistet.

Die drei oben genannten Bedingungen sind widersprüchlich. Reines Kupfer hat im Vergleich zu Chrom-Zirkonium-Kupfer die beste elektrische und thermische Leitfähigkeit, aber es hat eine geringe Härte, insbesondere bei niedrigen Rekristallisationstemperaturen. Daher kann Kupfer nicht als Elektrode verwendet werden.

Der Einfluss von Elektrodenform und -größe auf die Elektrodenleistung ist wie folgt:

1. Der Durchmesser der Elektrodenkontaktfläche, d, wird im Allgemeinen durch die Dicke des Werkstücks bestimmt.

Der Kegelwinkel der Elektrode kann entsprechend der Struktur des Werkstücks gewählt werden. Unter dem Gesichtspunkt der Elektrodenlebensdauer gilt: Je größer der Konuswinkel, desto besser die Wärmeableitung, desto geringer die Wahrscheinlichkeit, dass sich die Elektrode auftürmt, und desto geringer die Wahrscheinlichkeit, dass sie sich verformt. Im Allgemeinen ist ein Wert von etwa 1050 angemessen.

Der Abstand zwischen dem Boden der Kühlwasserbohrung der Elektrode und der Stirnfläche der Elektrode hat einen großen Einfluss auf die Leistung der Elektrode.

Denn je kleiner dieser Abstand ist, desto besser wird die Elektrode gekühlt, desto mehr Schweißpunkte pro Längeneinheit der Abnutzung und desto geringer ist das Phänomen der Elektrodenverklebung. Aber wenn dieser Abstand zu klein ist, nimmt die Lebensdauer der Elektrode insgesamt ab.

Wenn der Abstand zu groß ist, ist die Anzahl der Schweißpunkte, die pro Längeneinheit der Elektrode geschweißt werden, gering und die Tendenz, an der Elektrode zu kleben, ist größer, wenn die Elektrode zum Einsatz kommt.

Im Allgemeinen beträgt der Abstand zwischen dem Boden der Kühlwasserbohrung der Elektrode und der Stirnfläche der Elektrode 10-15 mm. Wenn die Elektrode auf 2-3 mm abgenutzt ist, obwohl die Anzahl der Schweißpunkte, die pro Längeneinheit der Elektrodenabnutzung geschweißt werden, groß ist, kann die Härtung leicht für metallische Werkstoffe mit einer hohen Abschreckungsneigung.

2. Der Abstand zwischen dem Ende des Wasserkerns und dem Boden der Elektrodenkühlwasserbohrung.

Der Abstand zwischen dem Ende des Wasserkerns und der Kühlwasserbohrung der Elektrode hat einen großen Einfluss auf die Lebensdauer der Elektrode. Wenn der Abstand zu kurz ist, fließt das Kühlwasser nicht gleichmäßig und die Elektrode wird nicht gut gekühlt.

Während der Verwendung ist die Elektrode anfällig für Hitze, stapeln, erhöhen Verschleiß, schwere Elektrode kleben, die die Lebensdauer der Elektrode zu reduzieren und es ist schwierig, die Qualität des Schweißens zu gewährleisten. Aber wenn es zu lange ist, weil das Wasser am Boden nicht bewegen, "totes Wasser" wird am Boden der Elektrode Kühlwasserloch erscheinen.

Daher verdampft dieser Teil des Wassers und blockiert das Kühlwasser aufgrund des kontinuierlichen Temperaturanstiegs beim Schweißen. Dies führt zu einer schlechten Kühlung der Elektrode, beeinträchtigt die Qualität des Schweißens und verkürzt die Lebensdauer der Elektrode. Im Allgemeinen beträgt der Abstand zwischen dem Wasserkern und der Unterseite der Elektrode 6-8 mm.

3. Die Form der Arbeitsfläche der Punktschweißelektrode wird in Abhängigkeit von der Form des Werkstücks und den Eigenschaften des Werkstoffs bestimmt.

Die Form der üblicherweise verwendeten Elektroden-Arbeitsfläche kann je nach den spezifischen Gegebenheiten gewählt werden. Alle Arten von Elektroden, die wir verwenden, sind in der Prozesskarte angegeben und können nicht einfach geändert werden.

Stahl mit niedrigem Kohlenstoffgehalt verfügt über ausgezeichnete Schweißbarkeit. Die Prozessparameter für kohlenstoffarmen Stahl können in einem weiten Bereich variieren, was zu einer guten Punktschweißfestigkeit führt, unabhängig davon, ob die Spezifikationen streng sind oder nicht.

Die Diskussion gliedert sich wie folgt:

Vor dem Schweißen sollte die Oberfläche des Werkstücks sorgfältig gereinigt werden, um die Auswirkungen des Kontaktwiderstands auf die Qualität des Punktschweißens zu verringern. Beim Punktschweißen kalt Walzstahl Platten ist aufgrund des Fehlens einer Oxidschicht im Allgemeinen keine besondere Behandlung erforderlich.

Wenn jedoch während des Ziehvorgangs Ziehöl oder Oberflächenunreinheiten auftreten und eine hohe Oberflächenqualität der Teile erforderlich ist, sollte eine Reinigung vor dem Schweißen durchgeführt werden. Wenn die Oberfläche rostig oder schmutzig ist, sollte sie ebenfalls gründlich gereinigt werden, um Qualitätsprobleme wie Durchbrennen oder schlechtes Schweißen aufgrund von schlechtem Kontakt zu vermeiden.

Die Schweißqualität hängt nicht nur von der Schweißmethode und den verwendeten Spezifikationsparametern ab, sondern auch wesentlich von der Bearbeitungsgenauigkeit und der Montagepräzision der Teile. Wenn die Genauigkeit der Teile gering oder instabil ist, kann dies zu übermäßigen Montagespalten und Durchbrand beim Schweißen führen.

Beim Punktschweißen von Strukturteilen aus dünnem Blech sollte der Fügespalt nicht mehr als 0,5 bis 1,0 mm betragen. Beim Punktschweißen von Hakenstücken aus dickem Blech oder von Teilen mit hoher Steifigkeit sollte der Fügespalt noch kleiner sein, vorzugsweise nicht mehr als 0,1 bis 0,2 mm betragen.

Ist der Spalt zu groß, sollten wirksame Maßnahmen ergriffen werden; mit dem Schweißen sollte erst begonnen werden, wenn die Werkstücke gut anliegen, um ein Durchbrennen oder schlechtes Schweißen zu vermeiden.

Die Form der Elektrode wird je nach Werkstück und Struktur entsprechend den Prozessanforderungen festgelegt, und die Spezifikationen der Elektrode und der Elektrodenstab sollte nicht leicht verändert werden können.

Während des Schweißvorgangs muss sichergestellt werden, dass die Mittellinien der Elektroden übereinstimmen und die Form des Elektrodenkopfs den strukturellen Anforderungen des Werkstücks entspricht.

Außerdem sollte der Elektrodenabstand weder zu groß noch zu klein sein. Wird eine Nichteinhaltung festgestellt, sollte die Elektrode rechtzeitig ausgetauscht und eingestellt werden, um Qualitätsmängel wie übermäßige Spritzer, Durchbrennen und Versatz des Schweißnuggets zu vermeiden.

Während des Punktschweißens verschleißen die Elektroden häufig, wodurch der Durchmesser der Elektrodenkontaktfläche mit dem Werkstück allmählich zunimmt. Die Zunahme des Durchmessers sollte 20% der Prozess-Spezifikation Schweißnugget Durchmesser nicht überschreiten, und wenn es tut, ist eine rechtzeitige Reparatur erforderlich.

Wenn die Werkstückoberfläche unsauber ist, der Elektrodendruck zu niedrig ist oder die Montage schlecht ist und das Werkstück durchbrennt, schmilzt die Elektrodenkontaktfläche oft viele Eisenmetalle.

Wenn nicht weggefeilt wird, führt weiteres Punktschweißen zu weiterem Durchbrennen. Wenn also festgestellt wird, dass die Elektrodenoberfläche mit Eisenmetall verklebt ist, muss sie vor dem Schweißen mit einem Spezialwerkzeug abgefeilt oder repariert werden.

Unabhängig davon, ob starke oder schwache Spezifikationen verwendet werden, kann mit kohlenstoffarmem Stahl eine gute Punktschweißqualität erzielt werden.

Die Verwendung starker Spezifikationen kann die Produktivität erheblich steigern, den Stromverbrauch senken und die Verformung der Schweißnuggets minimieren. Das Schweißen mit starken Spezifikationen erfordert eine höhere Leistung der Schweißmaschine und wird daher häufig in der Großserienfertigung eingesetzt. Schwache Spezifikationen können für das Punktschweißen auf Schweißmaschinen mit geringerer Leistung verwendet werden.

Aufgrund der längeren Schweißzeit bei schwachen Spezifikationen ist jedoch nicht nur die Produktionsrate niedrig, sondern auch der Stromverbrauch höher und die Schweißverformung größer. Solange die Leistung der Schweißmaschine ausreicht, sollten daher so weit wie möglich größere Spezifikationen geschweißt werden.

Nachfolgend sind die Spezifikationsparameter für das Punktschweißen von Bauteilen aus kohlenstoffarmen Stählen mit einer Dicke von 0,5 mm bis 2,0 mm mit starken Spezifikationen aufgeführt, die je nach den spezifischen Umständen ausgewählt werden können.

| Blechdicke (mm) | Elektroden-Durchmesser (mm) | Elektrodendruck (kg) | Dauer der Schweißung (s) | Schweißstrom (A) | Leistung (Kilovolt-Ampere) |

| 0.5 | 4 | 70~120 | 0.10.2 | 4000~5000 | 10~20 |

| 1.0 | 5 | 100~200 | 0.20.4 | 6000~8000 | 20~50 |

| 1.5 | 6 | 150350 | 0.250.5 | 8000~12000 | 40~60 |

| 2.0 | 8 | 250~500 | 0.350.6 | 9000~14000 | 50~75 |

Wenn der Dickenunterschied zwischen den Werkstücken nicht größer als das Dreifache ist, ist das Punktschweißen nicht schwierig. Zu diesem Zeitpunkt werden die Schweißspezifikationsparameter hauptsächlich durch das Werkstück bestimmt, und der Schweißstrom kann erhöht oder die Schweißzeit entsprechend verlängert werden.

Wenn der Dickenunterschied zwischen zwei Werkstücken zu groß ist und keine besonderen Maßnahmen getroffen werden, bildet sich der Nugget in der Nähe der Mitte der Dickensumme der beiden Werkstücke, und die Werkstücke können nicht zusammengeschweißt werden.

Wenn der Elektrodendurchmesser in Kontakt mit der dünnen Platte verringert und der Elektrodendurchmesser in Kontakt mit der dicken Platte vergrößert wird, hat die dicke Platte eine bessere Wärmeableitung als die dünne Platte, so dass sich der Nugget zur Seite der dünnen Platte hin verschiebt, so dass er genau an der Kontaktstelle zwischen den beiden Platten entsteht, wodurch die Teile zusammengeschweißt werden.

Beim Punktschweißen von dreilagigen Blechen können die Spezifikationsparameter nach den folgenden Grundsätzen bestimmt werden:

① Wenn zwei dünne Bleche auf beiden Seiten eines dicken Stücks liegen, kann die Spezifikation durch das dünne Blech bestimmt werden, während der Schweißstrom entsprechend erhöht oder die Schweißzeit verlängert wird.

② Befindet sich ein dünnes Blech zwischen zwei dicken Teilen, kann die Spezifikation entsprechend dem dicken Teil gewählt werden, wobei der Schweißstrom etwas reduziert wird.

Punktschweißen von kohlenstoffarmen Stahlplatte mit einer Dicke von mehr als 5 mm (bezogen auf ein einzelnes Stück) ist relativ schwierig. Die Gründe dafür sind:

① Je dicker das Werkstück ist, desto größer ist die Steifigkeit und damit der erforderliche Elektrodendruck.

② Dicke Stahlbleche sind in der Regel warmgewalzt und haben eine dicke schwarze Oxidhaut auf der Oberfläche, die schwer zu reinigen ist.

③ Aufgrund des hohen Elektrodendrucks und der langen Schweißzeit sind der Elektrodenverschleiß und der Verbrauch erheblich.

④ Großes Rangieren.

⑤ Eine große Schweißmaschinenleistung ist erforderlich. Die wichtigsten Probleme sind die hohe Leistung der Schweißmaschine und der hohe Elektrodenverbrauch. In der Regel ist für das Punktschweißen von kohlenstoffarmen Stahlblechen mit einer Dicke von mehr als 5 mm eine Leistung von mehr als 200 kVA erforderlich, und der zugeführte Elektrodendruck und -strom ist sehr hoch.

Wenn der normale Punktschweißzyklus (einmal elektrifiziert) für das Punktschweißen verwendet wird Schweißen von dickem Stahl Die Elektrode nutzt sich bei hohen Temperaturen und hohem Druck aufgrund der langen Elektrifizierungszeit schnell ab, was das Schweißen erschwert.

Um den Elektrodenverschleiß zu verringern, können wir einen Impuls-Punktschweißzyklus verwenden, d. h. keine kontinuierliche Elektrifizierung während des Schweißens, sondern einen mehrfachen Impuls-Punktschweißzyklus von Elektrifizierung - Abschaltung - Elektrifizierung - Abschaltung.

Dadurch kann die Elektrode während der Stromspaltzeit abkühlen, was den Elektrodenverbrauch erheblich reduziert. Die Anzahl der Impulselektrifizierungen, die Länge der Elektrifizierungszeit und die Lückenzeit hängen von der Dicke des Werkstücks ab.

Buckelschweißen Das Buckelschweißen ist eine Variante des Punktschweißens, und seine Schweißspezifikationen sind in etwa die gleichen wie beim Punktschweißen. Das Buckelschweißen wird häufig zum Schweißen dünner Bleche verwendet.

Die Besonderheit des Buckelschweißens besteht darin, dass die Schweißung an der Kontaktstelle des Werkstücks mit einem oder mehreren konvexen Punkten einer bestimmten geometrischen Größe erfolgt, die in eines der zu verschweißenden Teile gestanzt werden.

Die konvexen Punkte spielen eine Rolle bei der Vermittlung von Druck und Strom, daher spart das Buckelschweißen Strom und hat eine höhere Produktionsrate. Allerdings stellt das Buckelschweißen höhere Anforderungen an die geometrische Größe der konvexen Punkte sowie an die Steuerung von Druck und Stromzufuhr.