Was wäre, wenn man die Lebensdauer wichtiger Maschinenteile verlängern könnte, indem man ihre Oberflächen gegen Verschleiß und Korrosion schützt? Dieser Artikel befasst sich mit dem Sprühschweißen, einer hochmodernen Technik, die genau das ermöglicht. Sie erfahren, wie das Sprühschweißen funktioniert, welche Vorteile es gegenüber herkömmlichen Methoden hat und welche Materialien sich am besten für dieses Verfahren eignen. Am Ende werden Sie verstehen, wie diese Technologie die Haltbarkeit und Leistung in verschiedenen industriellen Anwendungen verbessern kann.

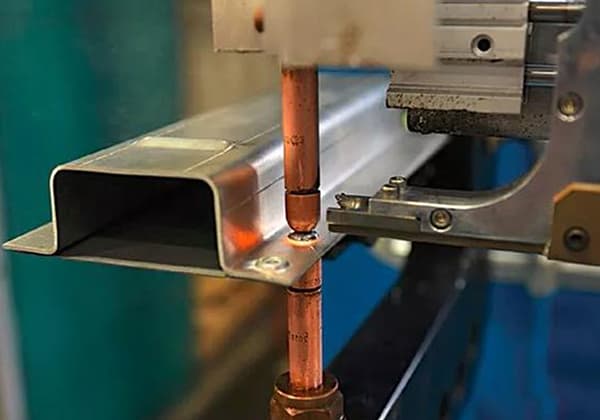

Beim Sprühschweißen wird eine vorgewärmte, selbstlösliche Pulverbeschichtung aus einer Legierung auf eine Temperatur zwischen 1000 und 1300 °C erhitzt, die Partikel schmelzen, die Schlacke auf die Beschichtungsoberfläche aufschwimmen und das Borid und Silizid in der Beschichtung dispergiert. Dieses Verfahren ermöglicht eine gute Verbindung zwischen den Partikeln und der Substratoberfläche.

Die endgültige Ablagerung bildet eine dichte Metallkristallstruktur und erzeugt eine metallurgische Bindungsschicht von etwa 0,05-0,1 mm mit der Matrix. Diese Haftschicht hat eine Festigkeit von etwa 400 MPa, eine hervorragende Schlag-, Verschleiß- und Korrosionsbeständigkeit und weist zudem ein spiegelähnliches Aussehen auf.

Im Vergleich zur Spritzbeschichtung bietet die Spritzschweißbeschichtung erhebliche Vorteile. Aufgrund der hohen Temperatur, die die Matrix während des Umschmelzens erreicht (bis zu 900 °C), kann es jedoch zu größeren thermischen Verformungen kommen, was den Anwendungsbereich des Spritzschweißens einschränkt.

Für das Spritzschweißen geeignete Teile und Materialien sind im Allgemeinen:

① Anfällige Teile, die eine hohe Oberflächenhärte und eine gute Verschleißfestigkeit bei Schlagbelastung erfordern, wie z. B. Schleifblätter, Brecherzahnplatten, Baggerzähne usw.

② Große empfindliche Teile mit einfacher Geometrie, wie Wellen, Stößel, Schieber, Hydraulikzylinderund Rutschenplatten.

③ Werkstoffe einschließlich Stahl mit niedrigem Kohlenstoffgehalt, Stahl mit mittlerem Kohlenstoffgehalt (weniger als 0,4% Kohlenstoff), Baustahl mit weniger als 3% Mangan, Molybdän und Vanadium, Nickel Chrom-Edelstahl, Gusseisen und andere ähnliche Materialien.

Das selbstfließende Legierungspulver besteht aus Nickel, Kobalt und Eisen als Grundstoffe. Angemessene Mengen an Bor und Silizium werden hinzugefügt, um als Desoxidationsmittel und Schlackenbildner zu dienen, Schweißflussmittelund den Schmelzpunkt der Legierung zu senken. Diese Art von Legierung ist für das Umschmelzen der Beschichtung mit Acetylen-Sauerstoff-Flamme geeignet.

Es gibt viele Arten von selbstfließenden Legierungspulvern für den Hausgebrauch. Legierungspulver auf Nickelbasis haben eine hohe Korrosionsbeständigkeit, eine Oxidationsbeständigkeit bis zu 650°C und eine hohe Verschleißfestigkeit.

Legierungspulver auf Kobaltbasis zeichnet sich durch eine ausgezeichnete rote Härte aus, die eine gute Verschleiß- und Korrosionsbeständigkeit bis zu 700°C ermöglicht.

Legierungspulver auf Eisenbasis weist im Vergleich zu den beiden anderen Typen eine höhere Verschleißfestigkeit auf.

Der Prozess des Sprühschweißens ähnelt im Wesentlichen dem des Sprühens. Allerdings wird beim Sprühschweißen während des Pulversprühens ein zusätzlicher Umschmelzvorgang durchgeführt.

Es gibt zwei Arten des Spritzschweißens: das einstufige Spritzschweißen und das zweistufige Spritzschweißen.

Bevor Sie mit dem Verfahren beginnen, sollten Sie die folgenden Punkte berücksichtigen:

① Die Aufkohlung oder nitrieren Schicht, die sich auf der Oberfläche des Werkstücks befindet, muss bei der Vorbehandlung entfernt werden.

② Die Vorwärmtemperatur des Werkstücks sollte bei gewöhnlichem Kohlenstoffstahl 200-300℃ und bei hitzebeständigem austenitischem Stahl 350-400℃ betragen. Zum Vorwärmen sollte eine neutrale oder schwache Kohlenstoffflamme verwendet werden.

Es ist zu beachten, dass die Dicke der gespritzten Schicht nach dem Umschmelzen um etwa 25% abnimmt. Daher muss dieser Faktor bei der Messung der Schichtdicke im heißen Zustand nach dem Spritzen berücksichtigt werden.

Sprühschweißen in einem Schritt.

Bei der einstufigen Methode wird mit der gleichen Spritzpistole abwechselnd ein Abschnitt gespritzt und geschmolzen.

Zur Auswahl stehen mittlere und kleine Spritzschweißpistolen.

Bevor Sie beginnen, müssen Sie das Werkstück vorwärmen und eine 0,2 mm dicke Schutzschicht auftragen, die die Oberfläche fest versiegelt, um Oxidation zu verhindern.

Beginnen Sie mit dem Sprühen und Schmelzen von einem Ende aus und halten Sie dabei einen Abstand von 10-30 mm ein.

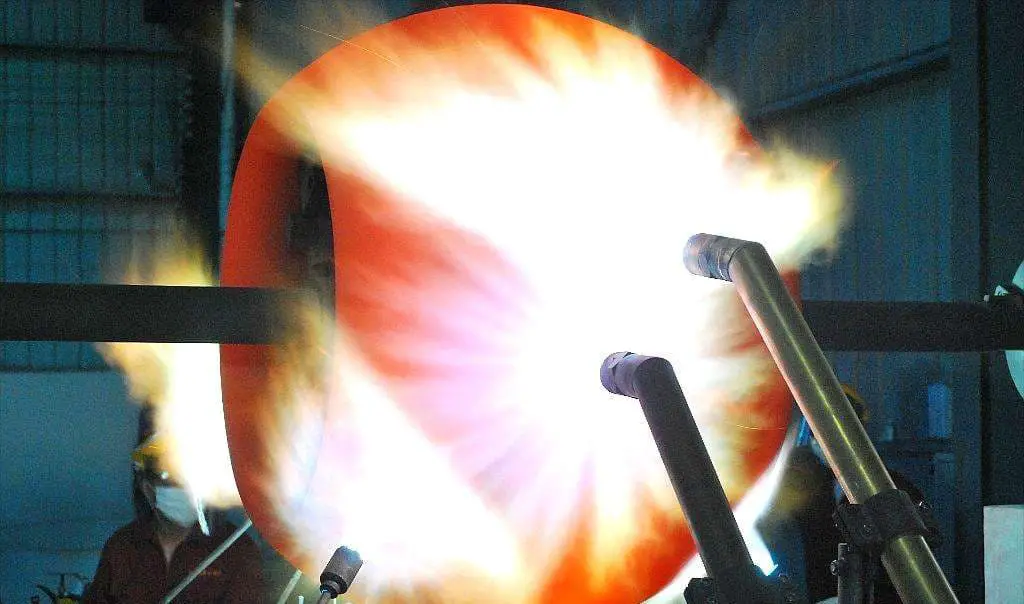

Erhitzen Sie die Schutzschicht teilweise nacheinander, bis die Schmelze zu nässen beginnt, ohne zu fließen. Den Vorgang wiederholen, das Pulver aufsprühen und aufschmelzen, bis die vorgegebene Dicke erreicht ist und die Oberfläche eine "spiegelnde" Reflexion aufweist. Dann weiter vorwärts expandieren, bis die gesamte Oberfläche mit der Sprüh- und Schweißschicht bedeckt ist.

Wenn die Dicke nicht ausreicht, wiederholen Sie den Vorgang.

Das einstufige Verfahren eignet sich für kleine Teile oder kleine Flächen, die spritzgeschweißt werden müssen.

Zweistufiges Spritzschweißverfahren.

Bei der zweistufigen Methode wird zunächst die Spritzschicht aufgetragen und dann umgeschmolzen.

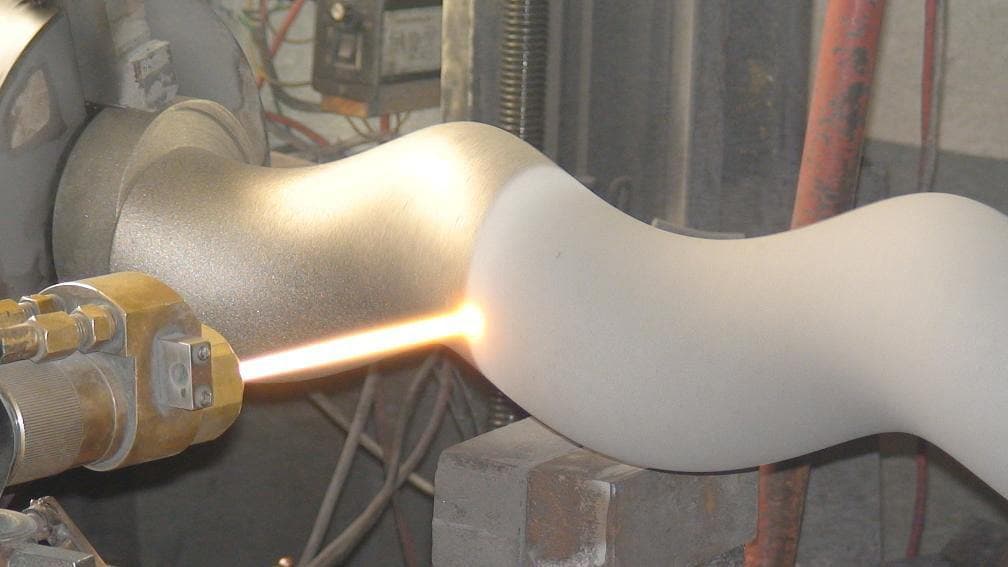

Hochleistungsspritzpistolen wie SpH-E-Spritz- und Schweißpistolen werden eingesetzt, um das Legierungspulver in der Flamme vollständig aufzuschmelzen und eine plastisch verformbare Auftragschicht auf der Werkstückoberfläche zu erzeugen.

Pulver auf Eisenbasis sollte mit einer schwachen Kohleflamme versprüht werden, während für Pulver auf Nickel- und Kobaltbasis neutrale oder schwache Kohleflammen verwendet werden sollten.

Jede Schicht des Pulversprühens sollte weniger als 0,2 mm dick sein, und durch wiederholtes Sprühen sollte die gewünschte Umschmelzdicke von im Allgemeinen 0,5-0,6 mm erreicht werden.

Wenn eine dicke Spritzschweißschicht erforderlich ist und ein einmaliges Umschmelzen nicht ausreicht, kann sie mehrmals aufgespritzt und umgeschmolzen werden.

Das Umschmelzen ist der wichtigste Prozess im zweistufigen Verfahren und sollte unmittelbar nach dem Sprühen erfolgen.

Es sollte eine weiche Hochleistungsflamme mit neutraler Flamme oder eine schwache Karbonisierungsflamme verwendet werden.

Der Sprühabstand sollte etwa 20-30 mm betragen, und der Winkel zwischen der Flamme und der Oberfläche sollte 60°-75° betragen.

Die Umschmelzgeschwindigkeit sollte etwa 30 mm von der Beschichtung entfernt beginnen und die Beschichtung sollte so lange erhitzt werden, bis eine "Spiegel"-Reflexion der Beschichtung erscheint, bevor das nächste Teil umgeschmolzen wird.

Beim Umschmelzen muss ein Überschmelzen (d. h. Risse in der Spiegeloberfläche), ein Fließen des Beschichtungsmetalls oder eine Oxidation der Oberfläche aufgrund zu langer lokaler Erwärmung verhindert werden.

Beim mehrschichtigen Umschmelzen sollte die vorherige Schicht auf etwa 700℃ abgekühlt und die Oberflächenschlacke vor dem zweiten Spritzen entfernt werden.

Das Umschmelzen sollte nicht öfter als dreimal durchgeführt werden.

Abkühlung des Werkstücks.

Werkstücke aus mittel- und niedriggekohltem Stahl, Werkstücke aus niedrig legiertem Stahl und dünne Schweißschicht Eisengussteile mit einfachen Formen können natürlich an der Luft gekühlt werden.

Doch für Eisengussteile mit dicker Schweißschicht und komplexer Form, legierter Stahlguss mit hohem Mangan-, Kupfer- und Vanadiumgehalt sowie Teile mit hoher Härte sollten zur langsamen Abkühlung in Kalkgruben eingegraben werden.

Die Kombination von Spritzschicht und Spritzschweißschicht mit dem Grundwerkstoff ist unterschiedlich.

Beim Erhitzen von nickelplattiertem Aluminium mit einem Sprühflammenstrahl kommt es zu einer exothermen chemischen Reaktion, und die Rostentfernung durch Sandstrahlen erreicht Sa3, RZ>50 μm. Die Kohlenstoffstahloberfläche bildet eine mechanisch haftende Schicht mit einer mikrometallurgisch haftenden Unterschicht und einer Arbeitsschicht, die auch einen "Ankerhakeneffekt" erzeugt. Im Gegensatz dazu ist die Verbindung zwischen der Spritzschweißschicht und dem Substrat eine rein metallurgische Haftschicht.

Verschiedene Spritzwerkstoffe erfordern die Verwendung von selbstschmelzendem Legierungspulver für das Spritzschweißen, während für das Spritzen Pulver mit geringer Selbstschmelzung erforderlich ist, das nicht unbedingt selbstschmelzendes Legierungspulver ist.

Verschiedene selbstschmelzende Legierungspulver können sowohl für das Sprühschweißen als auch für das Spritzen verwendet werden, aber das Sprühpulver hat keine Selbstschmelzfähigkeit. Daher kann es nur für das Spritzen und nicht für das Sprühschweißen verwendet werden. Schweißverfahren.

Das Werkstück wird beim Spritzen und Spritzschweißen unterschiedlich erwärmt, und auch die Vorwärmtemperatur vor dem Spritzen ist unterschiedlich. Infolgedessen sind auch die Mikrostruktur und die Eigenschaften des Werkstücks nach dem Spritzen unterschiedlich.

Auch die Dichte der Beschichtung ist unterschiedlich, da die Spritzschweißschicht dicht ist, während die Spritzschicht einige Poren aufweist.

Auch die Belastbarkeit ist unterschiedlich. Im Allgemeinen kann die Sprühbeschichtung einem großflächigen Kontakt standhalten und wird meist auf geschmierten Arbeitsflächen, Passflächen und anderen Arbeitsbedingungen mit geringerer Belastung eingesetzt. Die Sprühschweißbeschichtung kann jedoch großen Stoßkräften, Extrusions- oder Kontaktbelastungen standhalten.

(1) Die Oberflächenbelastung von Werkstücken aus verschiedenen Kohlenstoffstählen und niedrigen legierter Stahl ist erheblich, insbesondere bei Stoßbelastungen.

Für Werkstücke mit einer Haftfestigkeit zwischen Beschichtung und Substrat von 350-450N/mm2Spritzschweißhärte HRC150 ≤ 65, Schichtdicke von 0,3 bis zu mehreren Millimetern und Oberflächenrauhigkeit der Spritzschweißschicht nach dem Schleifen, die Ra0,4-0,1 μm darüber erreicht.

(2) Bei Verwendung in einem korrosiven Medium muss die Beschichtung kompakt und porenfrei sein.

(3) Die ursprüngliche Gestaltung der Oberfläche des Werkstücks nimmt Abschrecken, Aufkohlen, Nitrieren, hart Verchromenund andere Verfahren, die eine hohe Härte der Oberfläche erfordern.

(4) Die Arbeitsumgebung des Werkstücks ist schlecht, wie z.B. starker abrasiver Verschleiß, Erosionsverschleiß, Kavitation, etc.

(5) Das Autogenflammen-Legierungspulverspritzen Schweißverfahren eignet sich für die Oberflächenverfestigung oder -reparatur verschiedener Teile aus Kohlenstoffstahl und niedrig legiertem Stahl, wobei jedoch einige Eigenschaften der Teilematerialien zu beachten sind.

Wenn der lineare Ausdehnungskoeffizient des Grundmaterials sich stark von dem der legierten Spritzschweißschicht unterscheidet, d. h. weniger als 12 × 10-6/℃ oder größer als 12 × 10-6/Dieses Verfahren sollte mit Vorsicht angewendet werden, um Risse zu vermeiden.

Wenn der Inhalt der Elemente mit hoher Affinität zu Sauerstoff in der Basis-Metall ist mehr als 3%, wie Wolfram und Molybdän, der Gesamtgehalt an Aluminium, Magnesium, Kobalt, Titan, Molybdän und andere Elemente mehr als 0,5%, oder der Schwefelgehalt im Stahl ist mehr, wird es auch Schwierigkeiten zu spritzen Schweißen bringen.

Der Grund dafür ist, dass diese Materialien unter der Einwirkung von Sauerstoff einen dichten und stabilen Oxidfilm bilden, der die Benetzungswirkung der geschmolzenen Legierung auf dem Untergrund blockiert.

Beim Umschmelzen rollt die flüssige Legierung wie "Schweißperlen" herunter.

Daher sollte bei der Anwendung des Sprühschweißverfahrens auf die Anpassungsfähigkeit dieses Verfahrens an den gesprühten Grundwerkstoff geachtet werden.

(6) Metallische Werkstoffe, die ohne besondere Behandlung spritzgeschweißt werden können:

① Kohlenstoffbaustahl mit einer Kohlenstoffgehalt ≤ 0,25%.

② Legierter Baustahl mit einem Gesamtgehalt an Mh, Mo, V, Cr und Ni <3%.

18-8 Rostfreier Stahl, rostfreier Nickelstahl, Grauguss, Temperguss, Sphäroguss, Reineisen mit niedrigem Kohlenstoffgehalt, Rotkupfer.

(7) Metallische Werkstoffe die eine langsame Abkühlung nach dem Spritzschweißen bei 250-375 ℃ erfordern, müssen vorgewärmt werden:

① Kohlenstoffbaustahl mit einem Kohlenstoffgehalt >0,4%;

② Mangan-, Molybdän- und Vanadium-legierter Baustahl mit einem Gesamtnickelgehalt >3%;

③ Legierter Baustahl mit einem Chromgehalt ≤ 2%;

(8) Metallische Werkstoffe, die isothermisches Glühen nach dem Spritzschweißen:

① Martensitischer rostfreier Stahl mit einem Chromgehalt ≥ 13%;

② Nickel-Molybdän-legierter Baustahl mit einem Kohlenstoffgehalt ≥ 0,4%.

Nach der Festlegung des Sprühschweißverfahrens sollte die Wahl des einstufigen oder zweistufigen Sprühschweißverfahrens auf der Grundlage der folgenden Bedingungen erfolgen:

(1) Wenn das Werkstück lokal repariert werden muss und die Sprühschweißposition keine große Wärmezufuhr verträgt, sollte das einstufige Sprühschweißverfahren verwendet werden. Mit diesem Verfahren lassen sich zum Beispiel lokale Narben an verschiedenen Werkzeugmaschinenführungen reparieren.

(2) Wenn die Oberfläche des Werkstücks komplex oder unregelmäßig ist, wie z. B. bei Kettenrädern, Zahnradoberflächen, Schneckenförderern usw., verwenden Sie das einstufige Spritzschweißverfahren.

(3) Bei großen Werkstücken, die sich nur schwer als Ganzes erwärmen lassen, wie z. B. Lokomotiv- und Straßenbahnräder, sollte das einstufige Sprühschweißverfahren angewendet werden.

(4) Für allgemeine Wellenteile, die sich auf der Werkzeugmaschine drehen können, ist das zweistufige Sprühschweißverfahren anzuwenden.

(5) Die Härte der Beschichtung sollte der Oberflächenhärte des Originaldesigns so nahe wie möglich kommen. Beträgt die Oberflächenhärte des Originaldesigns beispielsweise HRC≥55, was durch Abschrecken oder chemische Behandlung erreicht wurde, sollte das "Hartbeschichtungs"-Pulver, wie Ni15, Ni60, Fe65oder Wc-Verbundpulver verwendet werden.

(6) Stark abgenutzte, nicht zusammenpassende Oberflächen, wie z. B. Laufräder, Schlammpumpengehäuse, Schaufelzähne von Felsladern, Oberflächen von Spiralförderern usw., sollten aus hochharten Verbundpulvern, wie z. B. Ni15, Ni60, Fe65, oder Wc.

(7) Werkstücke, die nicht auf Dreh- und Schleifmaschinen bearbeitet werden können, aber bearbeitet werden müssen, können nur von Hand mit Feilen und anderen Werkzeugen bearbeitet werden. Zum Beispiel erfordert das Ausbessern lokaler Narben auf der Oberfläche der Führungsschiene einer Werkzeugmaschine die Verwendung von Spritzschweißpulvern mit niedriger Härte, wie SH, F103, Ni15, usw.

(8) Unterschiede zwischen Spritzschweißen und Lichtbogenauftragschweißen Prozesse:

Beim Sprühschweißen erfolgt die Bindung zwischen der Sprühschweißschicht und der Matrix durch Lösungsdiffusion, während beim Auftragschweißen eine schmelzmetallurgische Bindung erfolgt.

Die Matrix wird während des Sprühschweißens nicht aufgeschmolzen, sondern es kommt zu einem Auflösungseffekt zwischen der Sprühschweißschicht und der Matrix, so dass sich zwischen beiden eine Zone der gegenseitigen Diffusionslösung bildet.

Da die Matrix unlöslich ist, wird die Spritzschweißschicht nicht durch das Grundmaterial verdünnt. Daher ist die Verdünnungsrate extrem niedrig, was eine gute Leistung der Sprühschweißschicht gewährleistet.

Im Gegensatz dazu wird die Auftragschweißmatrix aufgeschmolzen, und die Verdünnungsrate der Auftragschweißschicht ist hoch. Die Leistungsfähigkeit der Schweißschicht kann nur dann gewährleistet werden, wenn die Auftragschweißung sehr dick ist, was es schwierig macht, die Kanten und Ecken der Teilekontur zu garantieren. Dies kann zu häufigen Fehlern wie Hinterschneidungen und Eckeinbrüchen führen. Beim Sprühschweißen gibt es solche Fehler nicht.

(1) Gusseisen ist eine Eisen-Kohlenstoff-Legierung mit einem Kohlenstoffgehalt von über 2%. Es ist in verschiedenen Industrien weit verbreitet und enthält in der Regel 2,5% bis 4% Kohlenstoff, 1% bis 3% Silizium und geringe Mengen an Mangan, Schwefel, Phosphor usw. Unter ihnen, Grauguss ist die am häufigsten verwendete.

Gusseisen hat einen hohen Kohlenstoffgehalt, eine geringe Festigkeit und ist empfindlich gegenüber Temperaturschwankungen. Während der Reparatur durch Schweißen kommt es zu lokaler Erwärmung, großen Temperaturunterschieden und schnellen Abkühlungsraten. Daher ist das Schweißen von Gusseisen eine Herausforderung.

Die Armen Schweißbarkeit von Gusseisen führt zu verschiedenen Problemen bei der Schweißreparatur:

(2) Das geschweißte Reparaturteil kann leicht eine weiße Mikrostruktur entwickeln, die hart, spröde und schwer zu bearbeiten ist. Ein solches Gefüge neigt auch leicht zu Rissen.

(3) Die schnellen Erwärmungs- und Abkühlungsraten während der Schweißreparatur können thermische Spannungsrisse verursachen. Außerdem erhöht das Vorhandensein von Verunreinigungen wie Schwefel und Phosphor im Gusseisen die Wahrscheinlichkeit von Rissen bei der Schweißreparatur.

(4) Porosität und Schlackeneinschlüsse sind ebenfalls häufige Probleme. Aufgrund des hohen Kohlenstoffgehalts, größerer Verunreinigungen und schneller Abkühlungsraten beim Reparaturschweißen können sich Gase und Oxide nicht rechtzeitig absetzen und ausschwimmen, was zur Bildung von Porosität oder Schlackeneinschlüssen in der Oberfläche führt. Schweißzone.

Glücklicherweise kann das einstufige Spritzschweißen mit Sauerstoff-Acetylen-Flammlegierungspulver diese Probleme zufriedenstellend lösen.

(5) Der Schmelzpunkt des beim Sprühschweißen verwendeten Legierungspulvers ist niedriger als der der Matrix. Beim Umschmelzen schmilzt die Gusseisenmatrix nicht, wodurch das Problem der Verdünnung der Sprühschweißschicht und die Entstehung einer halbgeschmolzenen Zone vermieden wird. Folglich entsteht beim korrekten Sprühschweißen kein weißes Gefüge im Reparaturbereich der Schweißnaht, was die Verarbeitung erleichtert.

Da die Matrix nicht schmilzt, verhindert sie außerdem auf natürliche Weise das Einschmelzen von Verunreinigungen wie Schwefel und Phosphor in die Spritzschweißschicht, was zur Vermeidung von Rissen beiträgt.

(6) Das einstufige Sprühschweißverfahren erfordert eine geringere Wärmeeinbringung in das Substrat und hat eine geringere thermische Wirkung auf das Substrat, wodurch sich thermische Spannungsrisse besser kontrollieren lassen. Die geringe Wärmeeinbringung ist besonders vorteilhaft bei der Reparatur von Teilen mit hoher Maßgenauigkeit.

Außerdem ist die Verwendung einer Sauerstoff-Acetylen-Flamme, die langsamer ist als elektrisches Schweißen Abkühlung ist ebenfalls hilfreich, um Risse und Verformungen zu verhindern.

(7) Das beim Sprühschweißen verwendete Legierungspulver enthält stark desoxidierende Elemente wie Bor und Silizium. Diese Elemente schützen die anderen Elemente im Pulver vor oxidativer Verbrennung und reduzieren die Oxide auf der Oberfläche der Matrix, wodurch die Bildung von Poren und Schlackeneinschlüssen verhindert wird.

(8) Die Sprühschweißschicht hat eine kompakte und flache Struktur, ist gut geformt, ohne Hinterschneidung und erfordert nur einen geringen Bearbeitungsaufwand. Dies führt zu Materialeinsparungen und hoher Effizienz. Für spritzgeschweißte Gusseisenteile werden üblicherweise SH - F103, Nickelbasislegierungspulver Ni15 usw. verwendet. Eisenlegierungspulver haben jedoch einen hohen Schmelzpunkt, eine hohe Sprödigkeit, erhebliche Auswirkungen auf die Matrix und eine schlechte Leistung.

(9) Beim Sprühschweißen besteht der Hauptzweck des Vorwärmens des Werkstücks darin, Feuchtigkeit von der Oberfläche des Werkstücks zu entfernen und eine gewisse Wärmeausdehnung zu erzeugen. Dadurch wird der Temperaturunterschied verringert, wodurch die thermische Belastung minimiert und eine bessere Haftfestigkeit der Spritzschweißschicht gefördert wird.

Die Vorwärmtemperaturen liegen im Allgemeinen zwischen 250-300℃ für Stahl, 450-500℃ für austenitischen nichtrostenden Stahl, 350-400℃ für nichtrostenden Nickel-Chrom-Stahl und 250-300℃ für niedrig legierten Stahl und Gusseisen. Bei kleinen Werkstücken und leicht oxidiertem Stahl ist die Vorwärmtemperatur niedriger.

Die Dicke der Sprühschweißschicht hängt von der Wärmeausdehnung und der Kaltschrumpfung des Werkstücks nach dem Sprühvorgang ab. Die Schrumpfung nach dem Umschmelzen beträgt in der Regel etwa 25-30%. Daher müssen bei der Bestimmung der Schichtdicke neben der Schrumpfung auch die Bearbeitungszugabe und der Werkstückdurchmesser vor dem Spritzen berücksichtigt werden.

Die Dicke der Spritzschweißschicht wird wie folgt berechnet: Schichtdicke vor dem Umschmelzen = (Dicke der Spritzschweißschicht + Bearbeitungszugabe) ÷ (1-0,3).

Weiterführende Lektüre: Wie schweißt man Gusseisen?

(1) Materialien mit einem niedrigeren Schmelzpunkt als der von Legierungen, wie Aluminium und seine Legierungen, Magnesium und seine Legierungen, Messing und Bronze.

(2) Das Werkstück ist eine schlanke Welle oder eine sehr dünne Platte, die sich nicht verformen darf.

(3) Die ursprünglichen Designanforderungen an das Werkstück sind sehr streng, und die metallografische Struktur kann nicht verändert werden.

(4) Nickel-Chrom-Molybdän-legierter Stahl mit hoher Härtbarkeit.

(5) Martensitischer hochchromhaltiger Stahl mit einem Chromgehalt von mehr als 18%.

(Hinweis: Hochpräzises Sprühschweißen kann an langen Wellen mit einem Außendurchmesser von mehr als 28 mm und einer Länge von weniger als 8 m durchgeführt werden).

① In Fahrzeugen und mechanischen Geräten gibt es viele Teile aus Gusseisen, und während der Herstellung oder Nutzung sind verschiedene Probleme unvermeidlich. Das Sauerstoff-Acetylen-Flammspritzschweißen ist nicht nur ein effektives Verfahren zur Verstärkung von Gusseisen, sondern auch ein ideales Mittel zur Reparatur verschiedener Defekte und Schäden, wie Sandlöcher, Luftlöcher, Verschleiß und andere Schäden in Gussteilen.

② Das Sprühschweißen wird meist zur Ausbesserung lokaler Defekte an Eisengussstücken verwendet, die in Größe und Tiefe variieren. Es ist für das einstufige Spritzschweißen geeignet. Je nach den Teilen des Werkstücks und der erforderlichen Schweißreparatur sollten möglichst kleine Leistungsspritzpistolen verwendet werden, um den Wärmeeintrag in den Untergrund zu verringern. In der Regel werden QH-1/h, QH-2/h, QH-4/h, etc. gewählt.

Beim Sprühschweißen sollte Nickelbasislegierungspulver (Ni-B-Si-Serie) wegen der schlechten Schweißbarkeit von Gusseisenteilen bevorzugt werden. Der Schmelzpunkt von Nickelbasislegierungspulver liegt in der Regel bei 950-1050 ℃, und die Matrix schmilzt beim Umschmelzen nicht. Gleichzeitig hat die Sprühschweißschicht aus Nickelbasispulver mit niedrigem Kohlenstoffgehalt eine geringe Härte und gute Plastizität. Die Entspannung der Sprühschweißspannung ist hilfreich, um Risse zu vermeiden, was für ungelernte Arbeiter extrem wichtig ist.

④ Bei der Auswahl der Spezifikationen für das Sprühschweißen sollten Faktoren wie das Gusseisenmaterial, die Größe der defekten Teile und die Anforderungen an die Arbeitsbedingungen berücksichtigt werden. Es ist wichtig, die erforderliche Flammenenergie zu gewährleisten und gleichzeitig den Wärmeeintrag in das Substrat zu minimieren. Geeignete Sauerstoff- und Acetylengasdruckgrenzen sollten eingehalten werden, und der Sprüh- und Schmelzabstand sollte beim Pulversprühen und Umschmelzen richtig eingestellt werden, um den Wärmeeintrag zu kontrollieren.

⑤ Lokale kleine Defekte, wie Luft- und Sandlöcher, können durch Schweißen ohne Vorwärmung vor dem Sprühschweißen repariert werden. Der Erwärmungsbereich um die Sprühschweißschicht sollte minimiert werden, um den Hochtemperaturbereich so klein wie möglich zu halten.

Für die Reparatur lokaler kleiner und tiefer Defekte ist das kontinuierliche Sprühschweißen geeignet. Dieses Verfahren zeichnet sich durch eine hohe Pulverauftragsrate, ein schnelles Dickenwachstum und eine hohe Effizienz aus, erfordert jedoch eine qualifizierte Betriebstechnik, um die Pulverzufuhrmenge mit der Sprüh- und Schmelzgeschwindigkeit zu koordinieren, damit ein gleichmäßiges Sprühen und Eindringen erreicht wird.

⑦ Bei großen und tiefen Fehlern kann das intermittierende Sprühschweißen eingesetzt werden, um einen Anstieg der thermischen Belastung durch übermäßige Erwärmung des Substrats zu verhindern. Elektrisches Schweißen und Sprühschweißen können ebenfalls verwendet werden, und Schweißdrähte können verwendet werden, um die unteren und oberen Teile für das Sprühschweißen zu füllen. Wenn die Wandstärke des Gussteils groß ist, kann eine Drahteinlage vor dem Sprühschweißen verwendet werden, um die Haftfestigkeit zu erhöhen, ein Ablösen der Sprühschweißschicht vom Grundwerkstoff zu verhindern und einen Teil der thermischen Spannungen beim Sprühschweißen zu beseitigen.

⑧ Große, komplexe Gussteile für das Sprühschweißen sind oft hohen thermischen Spannungen ausgesetzt. Daher sollten Maßnahmen ergriffen werden, um die Spannungsakkumulation während des Sprühschweißens zu reduzieren, wie z. B. die Anwendung von Methoden zur Reduzierung der Heizspannung und die Unterabschnittssymmetriemethode. Vorwärmen vor dem Schweißen und langsames Abkühlen nach dem Schweißen können ebenfalls gute Ergebnisse erzielt werden.

⑨ Es ist wichtig, die Umschmelztemperatur beim Sprühschweißen zu kontrollieren. Wenn die Temperatur zu hoch ist, Legierungselemente kann brennen, die Matrix kann sich überhitzen und sogar schmelzen, was dazu führt, dass der Kohlenstoff im Gusseisen in die Spritzschweißschicht eindringt. Dies erhöht den Kohlenstoffgehalt, die Härte und verringert die Plastizität und kann zu größeren thermischen Spannungen und damit zur Rissbildung führen. Ist die Umschmelztemperatur jedoch zu niedrig, kann dies zu Ascheeinschlüssen oder Undurchdringlichkeit führen und die Haftfestigkeit beeinträchtigen. Die Bediener sollten auf den Zustand der Beschichtungsoberfläche während des Umschmelzens achten und die Umschmelzpistole sofort entfernen, sobald eine "Spiegelung" angezeigt wird, die darauf hinweist, dass das Pulver geschmolzen ist und die Schlacke aufschwimmt. Die umgeschmolzenen Teile sollten nicht wieder aufgewärmt werden.