Warum versagen Federn, und was können wir aus ihren Brüchen lernen? In unserem neuesten Artikel befassen wir uns mit den Ursachen und der Analyse von Federbrüchen und gehen dabei auf mikroskopische Untersuchungen und Prüfverfahren ein. Entdecken Sie, wie Ermüdung, Materialfehler und Fertigungsprozesse zu diesen Brüchen beitragen. Wenn Sie diese Faktoren verstehen, erhalten Sie Einblicke in die Verbesserung der Haltbarkeit und Leistung von Federn. Lesen Sie weiter, um die komplizierten Details hinter Federbrüchen aufzudecken und Ihre technischen Lösungen zu verbessern.

Kürzlich brach eine Gruppe von Federn eines Unternehmens während der Prüfung. Der Herstellungsprozess der Federn umfasst eine Wärmebehandlung beim Abkühlen, Schleifen, Umformen, Vorstrahlen, Gasnitrieren, Kugelstrahlen und Warmhärten.

Es wurde eine Analyse durchgeführt, um die Ursache für das Brechen der gebrochenen Feder zu ermitteln.

Inhalt der Prüfung: Analyse der Makromorphologie;

Prüfgeräte:

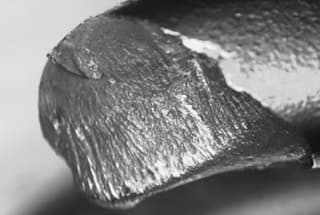

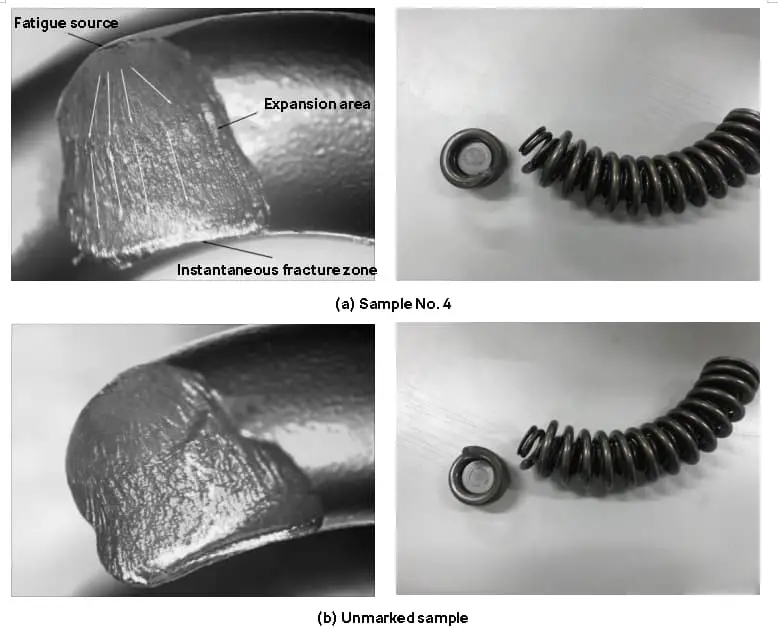

Nach der Durchführung von Tests an drei markierten Proben im Anschluss an das Frühjahr wurden diese als Probe Nr. 4, Probe Nr. 3 und Probe Nr. 3 identifiziert, wie aufgezeichnet. Abb. 1 zeigt, dass bei allen drei Proben Ermüdungsbruch.

Aus der Ebenheit der Bruchfläche und der Fläche der momentanen Bruchzone lässt sich schließen, dass die Probe Nr. 4 den ersten Bruch erlitt, gefolgt von der Probe Nr. 3 und schließlich wieder von der Probe Nr. 3.

Die hellgelbe Farbe der Quelle ist das Ergebnis von nitrieren Behandlung. Die Nitrierbehandlung ist ein chemisches Wärmebehandlungsverfahren, bei dem Stickstoffatome in einem bestimmten Medium und bei einer bestimmten Temperatur in die Oberflächenschicht des Werkstücks eindringen. Teile, die einer Nitrierbehandlung unterzogen werden, weisen eine hervorragende Verschleißfestigkeit, Ermüdungsfestigkeit, Korrosionsbeständigkeit und Hochtemperaturbeständigkeit auf.

Der Bruch der Feder befindet sich an der Ermüdungsquelle und erscheint hellweiß. Durch die Abnutzung der Nitridschicht wird die Oberfläche Ermüdungsfestigkeit reduziert wird, was zu Ermüdungsrissen führt.

Abb. 1 Makroaufnahme des Bruchs einer gebrochenen Feder

In Abb. 2 ist der Querschnitt der gebrochenen Feder in einem metallographischen Schliffbild dargestellt.

Wie in Abb. 2 dargestellt, befindet sich auf der Oberfläche der Feder eine dünne weiße Nitrierschicht, die geriffelt und ungleichmäßig dick zu sein scheint.

Abb. 2: Metallographisches Schliffbild des Querschnitts einer Bruchfeder

Siehe Abb. 3 für die metallographische Aufnahme des Längsschnitts der gebrochenen Feder.

Aus Abb. 3 ist ersichtlich, dass sich auf der Oberfläche der Feder eine weiße Nitrierschicht befindet und eine deutliche Streifenstruktur vorhanden ist.

Abb. 3: Metallographisches Schliffbild eines Längsschnitts einer Bruchfeder

Siehe Abb. 4 für die metallografische Aufnahme des Querschnitts der Feder im Ermüdungstest.

Aus Abb. 4 ist ersichtlich, dass sich durch den Ermüdungstest weiße pulsartige Strukturen auf der Oberfläche der Feder bilden.

Abb. 4: Metallographisches Schliffbild des Federquerschnitts im Ermüdungstest

Bei der Aderstruktur handelt es sich um eine Art Nitridnetzwerk, das sich durch hohe Temperaturen, Stickstoffpotenzial oder eine längere Nitrierdauer bildet.

Da die Nitrierschicht auf Federteilen extrem dünn ist, können die negativen Auswirkungen eines längeren Prozesses minimiert werden.

Die wahrscheinliche Ursache für solche Effekte könnten zu hohe Nitriertemperaturen oder Stickstoffpotentiale sein.

Das Vorhandensein einer Aderstruktur kann die Ermüdungsfestigkeit der Nitrierschicht vermindern.

Die Ergebnisse der Oberflächenmikrohärteprüfung der Feder zeigen, dass die Oberflächenmikrohärte der Feder etwa 560hV und die Kernmikrohärte etwa 510HV beträgt.

Abbildung 5 zeigt die REM-Aufnahme des Federbruchs.

Aus dem Schliffbild geht hervor, dass der Bruch auf Ermüdung zurückzuführen ist und von der Außenfläche der Feder ausgeht.

Die Ermüdungsausdehnungszone ist relativ klein und macht nur etwa 20% des Bruchs aus.

Jenseits der Ermüdungsausdehnungszone folgt ein Bereich mit schneller Ausdehnung.

Dieser Bereich weist ein instabiles Fischgrätenmuster und lokale Bänder mit schneller Ermüdung auf.

Am Ursprung des Federbruchs sind Kratzspuren und Grübchen zu erkennen, was darauf hindeutet, dass sie die Hauptursache des Bruchs sind.

Außerdem befinden sich im Bereich der Bruchquelle kugelförmige Partikel.

Abb. 5 REM-Aufnahme der Bruchfeder

Um die Herkunft der Bruchpartikel zu untersuchen, führten wir eine Analyse der Mikroflächenzusammensetzung mittels EDS-Energiespektrum durch.

Die Ergebnisse der Analyse zeigen, dass die primären Elemente in den Partikeln Mo und Cr sind, was auf das Vorhandensein von Schmiermitteln im Schmieröl hinweisen kann.

Tabelle 1 Ergebnisse der EDS-Energiespektrumanalyse von Partikeln (%)

| Element | % nach Gewicht |

| CK | 3.83 |

| OK | 4.07 |

| CrK | 8.77 |

| FeK | 56.28 |

| NiK | 3.85 |

| MoL | 23.20 |

| insgesamt | 100 |

Abb. 6 Ergebnisse der EDS-Energiespektrumanalyse von Feinstaub

Tabelle 2 Ergebnisse der 2EDS-Energiespektrum-Analyse von Feinstaub (%)

| Element | % nach Gewicht |

| CK | 2.28 |

| OK | 16.35 |

| CrK | 3.83 |

| Mn K | 0.46 |

| FeK | 38.49 |

| NiK | 38.59 |

| insgesamt | 100.00 |

Abb. 7 Ergebnisse der 2EDS-Energiespektrumanalyse von Feinstaub

Der Bruchmodus der Feder ist Ermüdungsbruch.

Die Ursache für die Ermüdung der gebrochenen Feder scheint Verschleiß zu sein, wie das helle weiße Aussehen und die abgenutzte Nitridschicht zeigen. Dieser Verschleiß hat die Ermüdungsfestigkeit der Oberfläche verringert, was zu Ermüdungsrissen geführt hat.

Das Vorhandensein einer pulsartigen Struktur auf der Oberfläche trägt ebenfalls zu einer Verringerung der Ermüdungsfestigkeit des Materials bei.