Stellen Sie sich vor, der Motor Ihres Autos fällt plötzlich aus, während Sie fahren. Was hat das Versagen verursacht? Dieser Artikel befasst sich mit den vier kritischen Phasen der Ermüdungsbruchentwicklung und zeigt auf, wie sich winzige Risse zu katastrophalen Brüchen entwickeln. Wenn Sie die Risskeimbildung, die Ausbreitung von Mikrorissen, das Wachstum von Makrorissen und den endgültigen Bruch verstehen, werden Sie lernen, Materialversagen vorherzusagen und zu verhindern. Entdecken Sie die versteckten Gefahren, die in scheinbar soliden Materialien lauern, und gewinnen Sie Einblicke in die Gewährleistung der Langlebigkeit wichtiger Komponenten.

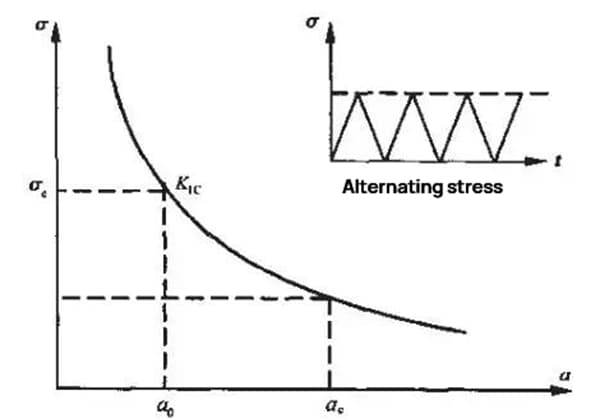

Solange die Arbeitsspannung (σ) eines Bauteils mit einem Anfangsriss der Größe a0 unter statischer Belastung kleiner als die kritische Spannung (σc) ist, funktioniert das Bauteil unter der statischen Belastung sicher und zuverlässig. Sprödes Versagen tritt nur auf, wenn σ=σc oder K1=K1c.

Wenn das Bauteil jedoch einer Wechselbeanspruchung mit einem Wert von σ<σc ausgesetzt ist, vergrößert sich der Anfangsriss a0 unter dem Einfluss der Wechselbeanspruchung allmählich. Wenn er die kritische Größe von a=ac erreicht, wird das Bauteil instabil und beschädigt.

Der Prozess, bei dem die anfängliche Rissgröße a0 auf die kritische Größe ac anwächst, wird als unterkritisches Wachstum des Ermüdungsrisses oder als Restlebensdauerphase des Makrorisses a0 bezeichnet, wie in Abbildung 1 dargestellt.

Abb. 1

Die gesamte Ermüdungslebensdauer (N) eines Werkstoffs setzt sich aus zwei Phasen zusammen: der Anfangslebensdauer (Ni) und der Fortpflanzungslebensdauer (Np) vom Risswachstum bis zum Bruch.

Der Prozess der Ermüdungsbruch ist komplex und wird von vielen Faktoren beeinflusst, kann aber im Allgemeinen in vier Phasen unterteilt werden, die sich an der Entwicklung der Risse orientieren:

N = Ni + Np

Wenn ein Bauteil einer Wechselbelastung ausgesetzt ist und keine Risse oder Defekte aufweist, kann die Oberfläche des Bauteils selbst dann, wenn die Nennspannung unter der Streckgrenze des Materials liegt, aufgrund von Materialunebenheiten in bestimmten Bereichen rutschen.

Das liegt daran, dass sich die Oberfläche des Bauteils in einem Zustand ebener Spannung befindet und daher ohne plastische Verformung zum Gleiten neigt. Im Laufe der Zeit führen wiederholte zyklische Gleitvorgänge zur Bildung von Extrusions- und Extrusionsgleitbändern aus Metall, die die Keimzelle für Mikrorisse bilden.

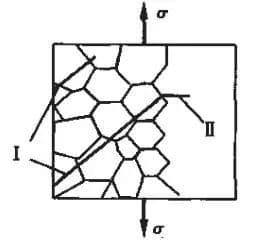

Sobald sich der Risskeim gebildet hat, breitet sich der Mikroriss unter dem Einfluss der Hauptspannung entlang der 45°-Gleitfläche aus.

In diesem Stadium ist die Risstiefe in der Oberfläche sehr gering, nur etwa zehn Mikrometer, und es gibt viele Risse entlang des Gleitbandes, wie in Abbildung 2 dargestellt.

Dies ist die Anfangsphase des Risswachstums.

Dieses Stadium markiert den Übergang von Mikrorissen zu Makrorissen.

Die Geschwindigkeit des Risswachstums nimmt zu, und die Wachstumsrichtung ist senkrecht zur Zugspannung, wobei ein einzelner Riss wächst.

Es ist allgemein anerkannt, dass die Risslänge im Bereich von 0,01 mm bis ac das Makrorisswachstumsstadium darstellt, das auch als zweite Stufe des Risswachstums bezeichnet wird.

Sobald die Rissgröße die kritische Größe ac erreicht, kommt es zur Instabilitätsausbreitung und zum schnellen Bruch.

Dies ist ein typischer Ermüdungsbruchprozess für Bauteile mit glatten Oberflächen und ohne Anfangsrisse.

Bei hochfesten Werkstoffen, die aufgrund ihrer hohen StreckgrenzeDurch die hohe Empfindlichkeit gegenüber Kerben und das Vorhandensein interner Einschlüsse und harter Partikel bilden sich Risse oft direkt an den Punkten der Makrospannungskonzentration und der ersten Risse entlang der Einschlüsse und der Matrixgrenzfläche, wodurch das stabile Makrorisswachstum anstelle des schrägen Mikrorisswachstums beginnt.

Das Stadium des Makrorisswachstums ist das wichtigste Stadium für die Analyse der Ermüdung aus Sicht der Bruchmechanik.