Haben Sie sich jemals gefragt, wie aus rostfreiem Stahl Alltagsgegenstände wie Küchenutensilien und Autoteile entstehen? Dieser Artikel taucht in die faszinierende Welt der Kaltumformung von Edelstahl ein und enthüllt die Geheimnisse des Biegens, Walzens, Stanzens und mehr. Machen Sie sich bereit, die Methoden zu entdecken, die rohen Stahl in funktionale und dekorative Meisterwerke verwandeln!

Die Metallverarbeitung lässt sich grob in zwei Haupttypen unterteilen: Kalt- und Warmumformung, die jeweils unterschiedliche Merkmale und Anwendungen in der Fertigung aufweisen.

Unter Warmumformung versteht man die Verformung von Metallen bei Temperaturen oberhalb ihres Rekristallisationspunktes, in der Regel über dem 0,6-fachen der absoluten Schmelztemperatur. Dieses Verfahren umfasst Techniken wie Warmwalzen, Schmieden und Strangpressen. Durch die erhöhten Temperaturen wird die Streckgrenze des Werkstoffs verringert und seine Duktilität erhöht, so dass erhebliche Formänderungen mit relativ geringen Umformkräften möglich sind.

Bei der Kaltumformung hingegen werden Metalle unterhalb ihrer Rekristallisationstemperatur verformt, normalerweise bei Raumtemperatur oder leicht erhöhten Temperaturen. Diese Kategorie umfasst eine breite Palette von Verfahren, darunter Drehen, Fräsen, Schleifen und Kaltumformung wie Stanzen, Ziehen und Biegen. Die Kaltumformung führt im Allgemeinen zu einer höheren Festigkeit und Härte aufgrund der Kaltverfestigung, allerdings auf Kosten einer geringeren Duktilität.

Die Kaltumformung, ein Teilbereich der Kaltumformung, hat sich gegenüber ihren empirischen Wurzeln erheblich weiterentwickelt. Zwar spielt die Erfahrung nach wie vor eine entscheidende Rolle, aber moderne Kaltumformungstechniken beinhalten nun auch fortschrittliche Simulationswerkzeuge, Finite-Elemente-Analysen und präzise Materialmodelle, um die Prozessparameter zu optimieren und das Materialverhalten vorherzusagen.

Entgegen der Aussage im Originaltext sind Kaltumformungstechniken für eine breite Palette von Metallen, einschließlich nichtrostendem Stahl, anwendbar. Allerdings stellen nichtrostende Stähle, insbesondere austenitische Sorten, aufgrund ihrer höheren Festigkeit, Kaltverfestigung und Neigung zum Aufschäumen besondere Herausforderungen dar. Diese Eigenschaften machen spezielle Werkzeuge, Schmiermittel und Prozesskontrollen erforderlich.

Bei der Kaltbearbeitung von nichtrostendem Stahl müssen sowohl funktionale als auch ästhetische Aspekte berücksichtigt werden. Bauteile aus nichtrostendem Stahl erfüllen oft zwei Zwecke: Sie müssen bestimmte mechanische Anforderungen erfüllen und gleichzeitig ein attraktives Aussehen haben. Um die Korrosionsbeständigkeit und die Oberflächenbeschaffenheit von nichtrostendem Stahl während der Kaltbearbeitung zu erhalten, sind Techniken wie die Verwendung von spurlosen Werkzeugen, das Aufbringen von Schutzfolien und die Anwendung strenger Handhabungsverfahren unerlässlich.

Bei der Umformung von rostfreiem Stahl kommen hauptsächlich zwei Technologien zum Einsatz: Kaltwalzen und Warmwalzen. Im Bereich der Kaltbearbeitung stehen zahlreiche Verfahren zur Auswahl.

Im Folgenden finden Sie einen kurzen Überblick über einige gängige Kaltumformungsverfahren für nichtrostenden Stahl:

Das Kaltbiegen ist eine vielseitige und weit verbreitete Methode zur Formung von Blechen und Komponenten aus rostfreiem Stahl. Bei diesem Verfahren wird in der Regel eine offene, einfachwirkende Presse mit mechanischem oder hydraulischem Antriebssystem und einem länglichen, schmalen Arbeitstisch verwendet.

Die Hauptfunktion der Maschine ist zwar die Herstellung linearer Komponenten, aber erfahrene Werkzeugkonstrukteure können die Möglichkeiten der Maschine nutzen, um komplizierte und komplexe Geometrien herzustellen. Die maximale Länge der durch Kaltbiegen herstellbaren Teile hängt von mehreren Faktoren ab, darunter die Güte und Dicke des Edelstahls, die Pressenkapazität und die Abmessungen der installierten Werkzeuge.

So können beispielsweise Hochleistungsmaschinen wie eine 11 Meter lange und 900 Tonnen schwere Kaltbiegepresse Werkstücke aus austenitischem Edelstahl mit einer Länge von bis zu 9 Metern und einer Dicke von 8,0 mm herstellen. Dies zeigt die beträchtlichen Umformungsmöglichkeiten moderner Kaltbiegemaschinen.

Um die Oberflächenbeschädigung zu verringern und die Integrität des Werkstücks aus rostfreiem Stahl zu erhalten, werden die Werkzeuge für Kaltbiegepressen häufig aus hochchromhaltigem Werkzeugstahl hergestellt, der in der Regel 12% Chrom enthält. Diese Materialwahl bietet eine ausgezeichnete Verschleißfestigkeit und trägt zur Erhaltung der Oberflächengüte der geformten Teile bei. Für zusätzlichen Schutz, insbesondere bei der Arbeit mit hochglanzpolierten oder empfindlichen Oberflächen, kann vor dem Umformen eine Schutzfolie aus Kunststoff auf das Werkstück aufgebracht werden.

Aus wirtschaftlicher Sicht ist die Verwendung von Standardwerkzeugen auf einer Kaltbiegepresse für kleine bis mittlere Produktionsserien kostengünstig. Wenn jedoch spezielle oder komplexe Formen erforderlich sind, kann die Herstellung von Sonderwerkzeugen notwendig sein. In solchen Fällen wird die Großserienfertigung wirtschaftlicher, da sich die Werkzeugkosten über eine größere Anzahl von Teilen amortisieren.

Die kontinuierlichen Fortschritte in der Kaltbiegetechnik, einschließlich einer verbesserten Prozesssteuerung, verbesserter Werkzeugkonstruktionen und der Integration mit CAD/CAM-Systemen, haben zu einer zunehmenden Verbreitung in verschiedenen Branchen geführt. Viele Unternehmen nutzen heute die Kaltbiegeumformung zur effizienten Herstellung einer breiten Palette von Bauteilen, die von architektonischen Elementen bis hin zu präzisionsgefertigten Teilen für die Luft- und Raumfahrt und die Automobilindustrie reichen.

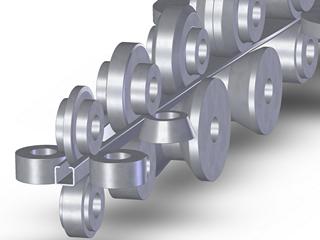

Das Walzprofilieren ist ein hocheffizientes kontinuierliches Fertigungsverfahren, mit dem Edelstahl zu komplexen Profilen geformt werden kann. Bei diesem Verfahren wird das Material in einer Reihe von präzise konstruierten Walzstationen allmählich in die gewünschte Form verformt. Dadurch eignet es sich besonders für die Herstellung von Bauteilen mit langem, gleichmäßigem Querschnitt wie Platten, Profile und spezielle Drahtformen.

Das Verfahren beruht auf dem Prinzip der inkrementellen Verformung, bei der jede Walzstation eine bestimmte Biegung des Materials bewirkt. Während der nichtrostende Stahl die aufeinanderfolgenden Stationen durchläuft, nimmt er nach und nach die endgültige Produktgeometrie an. Die Anzahl der erforderlichen Stationen kann je nach Komplexität des gewünschten Profils erheblich variieren und reicht von 3 bis 4 Stationen für einfache Formen bis hin zu 36 Stationen für komplizierte Designs.

Um den hohen Kräften standzuhalten und die Maßgenauigkeit beizubehalten, werden die Rollen in der Regel aus hochwertigem Werkzeugstahl wie D2 oder M2 hergestellt, der auf eine Härte von HRC62 oder höher wärmebehandelt wurde. Die Oberflächen der Walzen müssen präzisionsgeschliffen und auf Hochglanz poliert werden (typischerweise Ra 0,1-0,2 μm), um eine glatte Oberfläche auf den geformten Edelstahlkomponenten zu gewährleisten und die Materialaufnahme zu minimieren.

Das Walzprofilieren bietet ein optimales Kosten-Nutzen-Verhältnis bei der Herstellung großer Mengen von Teilen mit langen Profilen. Moderne Walzprofilieranlagen können ein breites Spektrum an Materialabmessungen aufnehmen:

Die Vielseitigkeit des Walzprofilierens ermöglicht die Herstellung einer breiten Palette von Profilen, von einfachen Flachprofilen bis hin zu komplexen, mehrfach gebogenen, geschlossenen Profilen mit engen Toleranzen.

Die wirtschaftliche Rentabilität des Walzprofilierens hängt jedoch von hohen Produktionsmengen ab, da erhebliche Anfangsinvestitionen in Werkzeuge, Formenbau und Spezialausrüstung erforderlich sind. Im Allgemeinen wird das Walzprofilieren kosteneffektiv, wenn das monatliche Produktionsvolumen überschritten wird:

Um eine gleichbleibende Qualität bei rollgeformten Edelstahlprodukten zu gewährleisten, müssen mehrere Schlüsselfaktoren beachtet werden:

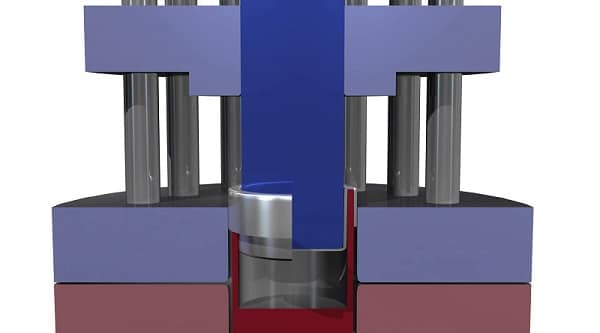

Das Stanzen von Edelstahl ist ein Präzisionsformverfahren, bei dem spezielle Stempel und Matrizen verwendet werden, um komplexe Formen und Komponenten herzustellen. Diese Technologie wird häufig bei der Herstellung von Küchengeräten aus rostfreiem Stahl eingesetzt, darunter Töpfe, Pfannen und Griffe für Küchengeräte. Das Verfahren kann sowohl mit mechanischen als auch mit hydraulischen Stanzpressen durchgeführt werden, wobei hydraulische Systeme für Tiefziehvorgänge bevorzugt werden, da sie einen gleichmäßigen Druck über den gesamten Hub aufrechterhalten können.

Viele herkömmliche Umformtechniken sind zwar auch auf Edelstahl anwendbar, aber die einzigartigen Eigenschaften des Materials erfordern besondere Überlegungen. Nichtrostender Stahl erfordert in der Regel einen um 60-70% höheren Umformdruck als kohlenstoffarmer Stahl und erfordert robuste Pressenrahmen, die diesen erhöhten Kräften standhalten können. Dieser erhöhte Druckbedarf ergibt sich aus der höheren Streckgrenze und Kaltverfestigung von rostfreiem Stahl.

Die Oberflächenqualität ist beim Stanzen von rostfreiem Stahl ein entscheidender Faktor. Die hohen Reibungskoeffizienten und die hohen Temperaturen, die während des Prozesses entstehen, können zu Oberflächenfehlern führen, insbesondere zu Abrieb und Riefenbildung. Um diese Probleme zu mindern, sind eine sorgfältige Werkzeugkonstruktion, eine optimale Materialauswahl für die Werkzeuge und eine angemessene Oberflächenbehandlung unerlässlich.

Die Schmierung spielt eine entscheidende Rolle für das erfolgreiche Stanzen von rostfreiem Stahl. Spezielle Stanzöle oder Schmiermittel mit Hochdruckadditiven (EP-Additiven) sind herkömmlichen Schmiermitteln auf Seifenbasis oder Emulsionen vorzuziehen. Diese EP-Zusätze bilden einen Schutzfilm, der die Reibung verringert und den Kontakt von Metall zu Metall verhindert. Es ist jedoch zu beachten, dass einige EP-Zusätze auf Edelstahloberflächen möglicherweise Korrosion verursachen können. Daher ist eine gründliche Reinigung und Entfettung der Werkstücke nach dem Prägen unerlässlich, um die Korrosionsbeständigkeit des Materials zu erhalten.

Die wirtschaftliche Rentabilität des Stanzens von Edelstahlbauteilen ist vor allem in der Großserienfertigung gegeben. Dies ist auf die erheblichen Anfangsinvestitionen zurückzuführen, die für die Konstruktion und Herstellung von Werkzeugen erforderlich sind. Für große Produktionsserien bietet das Verfahren jedoch eine ausgezeichnete Wiederholbarkeit, hohe Produktionsraten und Kosteneffizienz.

Zur Optimierung der Stanzverfahren für Edelstahl setzen die Hersteller häufig fortschrittliche Simulationssoftware für die Werkzeugkonstruktion ein, führen Inline-Qualitätskontrollmaßnahmen durch und erforschen innovative Werkzeugmaterialien wie keramikbeschichtete Werkzeuge, um die Lebensdauer der Werkzeuge und die Produktqualität zu verbessern.

Der Einsatz der Gummikissenumformtechnik senkt die Kosten für die Bearbeitung der Formen erheblich und eignet sich besonders für die Produktion von kleinen bis mittleren Serien von Blechteilen.

Bei dieser Technik werden Formen aus kostengünstigen Materialien wie Hartholz oder stahlgefülltem Epoxidharz für die Pressmatrize (Stempel) und ein Gummikissen als flexible Matrize (Kavität) verwendet. Diese Konfiguration ermöglicht ein schnelles Prototyping und wirtschaftliche Werkzeugwechsel.

Das Gummipolster kann entweder ein massiver Block oder eine laminierte Konstruktion sein, die in der Regel etwa 30% höher als die Schließhöhe der Formpresse ist. Laminierte Pads bieten Vorteile in Bezug auf Haltbarkeit und Druckverteilung.

Während des Umformprozesses schließt sich die Presse, wodurch das Gummipolster komprimiert wird und sich dem Blechzuschnitt (in der Regel Edelstahl oder Aluminiumlegierungen) anpasst und ihn gegen die starre Matrize drückt. Nach dem Öffnen der Presse kehrt das Gummipolster elastisch in seine ursprüngliche Form zurück, was eine einfache Entnahme des Teils und eine wiederholte Verwendung ermöglicht.

Während sich das Gummikissenformen hervorragend für die Herstellung flacher, gleichmäßiger Teile mit glatten Oberflächen eignet, hat es bei der Formung komplexer Geometrien und Tiefziehen seine Grenzen. Das Verfahren ist im Allgemeinen auf Teile mit einem Verhältnis von Tiefe zu Durchmesser von weniger als 0,3 beschränkt und eignet sich am besten für Blechdicken unter 1,5 mm. Trotz dieser Einschränkungen ist das Verfahren nach wie vor wertvoll für das Rapid Prototyping und kleine bis mittlere Produktionsserien von Flugzeugverkleidungen, Elektronikgehäusen und anderen Blechkomponenten, die geringe Werkzeuginvestitionen erfordern.

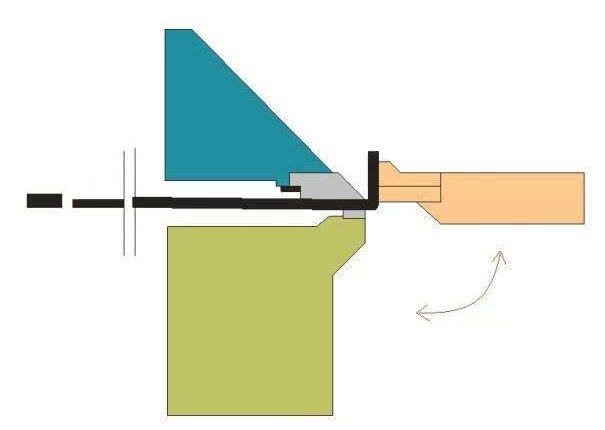

Eine Falzmaschine, auch bekannt als Abkantpresseist eine vielseitige Biegemaschine, die entweder manuell oder mit Hilfe von CNC-Systemen (Computer Numerical Control) bedient werden kann. Diese Ausrüstung ist in der Blechverarbeitung für die Herstellung präziser Biegungen und Faltungen in verschiedenen Materialien, einschließlich Edelstahl, unerlässlich.

Das grundlegende Biegeverfahren besteht darin, das Blech fest gegen eine Matrize mit einem bestimmten Biegeradius auf dem Arbeitstisch der Maschine zu drücken. Der überstehende Teil des Materials ragt über den Rand der Matrize hinaus. Der mit einem Stempel versehene Stößel der Maschine senkt sich dann ab, um das Blech in die Matrize zu drücken und die gewünschte Biegung zu erzeugen.

Während des Biegevorgangs gleitet das Blech an der Matrizenoberfläche entlang. Um die Unversehrtheit der Oberfläche des Materials zu erhalten, insbesondere bei Edelstahl, muss die Matrize eine glatte, polierte Oberfläche haben. Darüber hinaus ergreifen viele Hersteller Schutzmaßnahmen wie das Aufbringen einer abnehmbaren Kunststofffolie oder die Verwendung spezieller Polyurethan-Matrizeneinsätze, um Kratzer oder Beschädigungen des Werkstücks zu vermeiden.

Moderne Falzmaschinen sind häufig mit verstellbaren Oberbalken und austauschbaren Stanzen ausgestattet. Diese Vielseitigkeit ermöglicht die Herstellung komplexer Formen, einschließlich Schachtelformen und Präzisionsrillen. Der Abstand zwischen dem Stempel und der Matrize kann präzise gesteuert werden, um den gewünschten Biegewinkel zu erreichen und die Rückfederung des Materials zu berücksichtigen.

Während früher herkömmliche Bördelmaschinen für die Herstellung großer, einfacher Edelstahlbleche üblich waren, werden heute überwiegend moderne hydraulische oder elektrische Abkantpressen verwendet. Diese Maschinen bieten überlegene Präzision, Wiederholbarkeit und Effizienz und sind in der Lage, ein breites Spektrum an Materialstärken und Biegekomplexitäten zu verarbeiten. Viele von ihnen sind mit Hinteranschlägen und Winkelmesssystemen ausgestattet, um gleichbleibende, qualitativ hochwertige Ergebnisse bei allen Produktionsläufen zu gewährleisten.

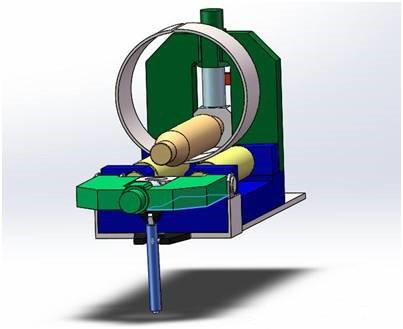

Gebogene Bleche sind integrale Bestandteile bei der Herstellung von dünnwandigen Zylindern oder zylindrischen Segmenten, die in verschiedenen Branchen weit verbreitet sind.

Traditionell Blechwalzmaschinen verwenden einen Satz einstellbarer Walzen, in der Regel drei, um die gebogene Form zu formen. Zwei parallele Walzen können auf unterschiedliche Blechdicken eingestellt werden, während die dritte Walze, die so genannte Biegewalze, den Durchmesser des Zylinders bestimmt. Diese Konfiguration ermöglicht eine präzise Steuerung der Krümmung und gewährleistet eine gleichmäßige Biegung über die gesamte Länge des Blechs.

Bei einer alternativen Konstruktion, der pyramidenförmigen Walzmaschine, sind drei Walzen in einer pagodenartigen Konfiguration angeordnet. Bei dieser Anordnung dient die untere Rolle als Antriebsrolle, die vom Motor der Maschine angetrieben wird. Die obere Walze, deren Durchmesser etwa doppelt so groß ist wie der der unteren Walze, dreht sich passiv aufgrund der Reibung mit dem Werkstück. Diese Anordnung bietet eine verbesserte Stabilität und Kontrolle während des Umformprozesses, insbesondere bei dickeren Blechen oder härteren Materialien.

Der minimal erreichbare Zylinderdurchmesser für beide Maschinentypen wird im Allgemeinen als der Durchmesser der Oberwalze plus 50 mm berechnet. Diese Begrenzung ist auf die physikalischen Zwänge des Biegeprozesses und die Geometrie der Maschine zurückzuführen. Der maximale Durchmesser wird jedoch von mehreren Faktoren beeinflusst, darunter die Materialeigenschaften (wie Streckgrenze und Dicke), die Maschinensteifigkeit und die spezifische Konstruktion der Walzkomponenten. Bei Zylindern mit großem Durchmesser oder bei der Arbeit mit hochfesten Materialien können zusätzliche Stützrahmen erforderlich sein, um die Formgenauigkeit zu erhalten und Verformungen während und nach dem Walzen zu verhindern.

In der Praxis erfordert das Erzielen optimaler Ergebnisse oft eine Kombination von Umformverfahren oder speziellen Verarbeitungstechniken. So kann beispielsweise das Vorbiegen der Blechkanten vor dem Walzen erforderlich sein, um eine gleichmäßige zylindrische Form zu gewährleisten. Auch eine Wärmebehandlung nach dem Walzen kann zum Abbau von Eigenspannungen und zur Verbesserung der Maßhaltigkeit erforderlich sein. Daher ist ein umfassendes Verständnis der Kaltumformverfahren für nichtrostenden Stahl, einschließlich ihrer Grenzen und Synergien, für eine effiziente und hochwertige Produktion von entscheidender Bedeutung. Dieses Wissen ermöglicht es den Herstellern, die am besten geeigneten Techniken und Prozessparameter für jede spezifische Anwendung auszuwählen, um eine gleichbleibende Produktqualität und eine optimierte Produktionseffizienz zu gewährleisten.

(1) Oberflächenfehler im Rohmaterial, wie Verunreinigungen, Kratzer, Grübchen, Lochfraß oder Laminierungen, können sich während der Kaltumformung verstärken und die Qualität des Endprodukts beeinträchtigen. Um dies zu vermeiden, sollten Sie strenge Prüfprotokolle für eingehende Materialien einführen, einschließlich visueller Kontrollen und zerstörungsfreier Prüfverfahren wie Ultraschall- oder Wirbelstromprüfung. Legen Sie strenge Abnahmekriterien fest und unterhalten Sie ein zuverlässiges Lieferantennetz, um eine gleichbleibende Qualität des Rohmaterials zu gewährleisten.

(2) Eine Verunreinigung der Werkstückoberfläche, einschließlich Schmutz, Rost, Löcher und Kratzer, kann durch unsaubere Umformwerkzeuge und Arbeitsbühnen sowie durch angesammelte Metallabfälle entstehen. Um dies zu verhindern, sollten Sie einen umfassenden Plan zur vorbeugenden Wartung einführen. Polieren Sie die Werkzeuge regelmäßig mit geeigneten Schleifmitteln und -techniken, z. B. mit Diamantpolierern für hochpräzise Oberflächen. Führen Sie in der Werkstatt eine "Clean-as-you-go"-Politik ein, indem Sie effiziente Staubabscheidungssysteme verwenden und häufige Reinigungsroutinen für Geräte und Arbeitsbereiche einführen.

(3) Gleitender Kontakt während der Umformung kann die passive Oxidschicht des nichtrostenden Stahls beschädigen, was zu einer Kaltverschweißung zwischen Werkstück und Werkzeug führen kann. Dies kann zu schweren Oberflächenkratzern führen, wenn die Schweißnaht beim anschließenden Gleiten bricht. Verwenden Sie daher geeignete Schmiermittel, die speziell für die Kaltumformung von Edelstahl entwickelt wurden, z. B. chlorfreie synthetische Schmiermittel oder Emulsionen auf Wasserbasis. Optimieren Sie die Werkzeugkonstruktion, um den Gleitkontakt zu minimieren, und erwägen Sie die Verwendung fortschrittlicher Beschichtungen wie Titannitrid (TiN) oder diamantähnlicher Kohlenstoff (DLC) auf den Werkzeugen, um die Reibung zu verringern und eine Materialaufnahme zu verhindern.

(4) Die hohe Festigkeit und die signifikanten Kaltverfestigungseigenschaften von nichtrostendem Stahl, insbesondere von austenitischen Sorten, können bei übermäßiger Verformung zum Bruch des Werkstücks oder zur Beschädigung des Werkzeugs bzw. der Ausrüstung führen. Um dies zu verhindern, sollten Sie Simulationen mit Finite-Elemente-Analysen (FEA) durchführen, um die Umformparameter zu optimieren und das Materialverhalten vorherzusagen. Implementieren Sie prozessbegleitende Überwachungssysteme, wie z. B. Kraftmessdosen und Schallemissionssensoren, um mögliche Probleme in Echtzeit zu erkennen. Ziehen Sie bei komplexen Geometrien oder starken Verformungen mehrstufige Umformprozesse oder Zwischenglühbehandlungen in Betracht.

(5) Eine Verschlechterung der Oberfläche nach der Umformung kann durch beschädigte Passivierungsschichten, Verunreinigungen durch Umformschmierstoffe und Ablagerungen auftreten. Um eine optimale Korrosionsbeständigkeit und Oberflächenbeschaffenheit zu gewährleisten, ist ein umfassendes Nachbehandlungsverfahren anzuwenden. Dazu gehört eine gründliche Entfettung mit umweltfreundlichen Lösungsmitteln, gefolgt von einer Beizung in einer geeigneten sauren Lösung, um alle eingebetteten Verunreinigungen zu entfernen. Re-Passivierung der Oberfläche mit Zitronensäure oder Salpetersäure. Bei kritischen Anwendungen sollte ein Elektropolieren in Betracht gezogen werden, um sowohl die Korrosionsbeständigkeit als auch die Oberflächenbeschaffenheit zu verbessern. Aufbringen von temporären Schutzfolien oder VCI-Verpackungen (Volatile Corrosion Inhibitor) für Lagerung und Transport.

Da die Nachfrage nach rostfreiem Stahl steigt, werden Kaltumformungstechnologien immer häufiger eingesetzt. Um Prozesse zu optimieren, sollten Sie fortschrittliche Simulationssoftware für die Werkzeugkonstruktion und Prozessplanung einsetzen. Untersuchen Sie neue Technologien wie die Warmumformung oder hybride Umformverfahren, die Kalt- und Warmumformungstechniken kombinieren, um die Grenzen der Umformbarkeit zu erweitern. Implementieren Sie Prinzipien der schlanken Fertigung und Konzepte der Industrie 4.0, einschließlich Echtzeit-Datenanalyse und vorausschauender Wartung, um die Effizienz zu maximieren und die Kosten zu senken. Durch die Bewältigung dieser Herausforderungen und die Nutzung innovativer Lösungen können Hersteller qualitativ hochwertige, kosteneffiziente Edelstahlkomponenten herstellen, die den sich wandelnden Marktanforderungen gerecht werden.