1. Schleifen Das Hauptziel des Schleifens von Schweißnähten aus nichtrostendem Stahl ist die Beseitigung von Schweißspuren und das Erreichen einer Oberflächenrauheit von R10um auf dem Werkstück als Vorbereitung für das Glanztauchen. Weiterführende Lektüre: Oberflächenrauhigkeit: Der umfassende Leitfaden Die Schleifphase umfasst in der Regel folgende Schritte: Die Details sind wie folgt: 1. Sichtprüfung Eine Sichtprüfung muss [...]

Das Hauptziel des Schleifens von Schweißnähten aus rostfreiem Stahl ist die Beseitigung von Schweißspuren und das Erreichen einer Oberflächenrauhigkeit von R10um auf dem Werkstück, als Vorbereitung für das Glanztauchen.

Weiterführende Lektüre: Oberflächenrauhigkeit: Der umfassende Leitfaden

Die Mahlphase umfasst in der Regel folgende Schritte:

Die Details sind wie folgt:

Die Werkstücke werden vor der Weitergabe an den letzten Schritt der Bearbeitung einer Sichtprüfung unterzogen. Polierverfahren. Bei dieser Inspektion werden Mängel festgestellt, die bei diesem Verfahren nicht behoben werden können, wie z. B. eine fehlende Schweißnaht, EinschweißenUneinheitliche Tiefe der Schweißpunkte, zu weit von der Verbindung entfernte Schweißstellen, lokale Vertiefungen, ungleichmäßige Stumpfnähte, tiefe Kratzer, Druckstellen, starke Verformungen usw.

Liegt einer dieser Mängel vor, müssen die Werkstücke zur Reparatur an den vorherigen Prozess zurückgegeben werden.

Sind keine derartigen Fehler vorhanden, können die Werkstücke dem Polierprozess zugeführt werden.

Verwenden Sie ein Schleifband #600, um das Werkstück zu schleifen, indem Sie es auf drei Seiten hin und her bewegen.

Ziel dieses Verfahrens ist es, die Schweißspuren auf dem Werkstück zu entfernen, die von der Schweißverfahren und zur Beseitigung eventueller Druckstellen, die bei früheren Prozessen entstanden sind, um die erste Kehlnaht an der Schweißnaht zu bilden.

Die horizontalen und vertikalen Flächen sollten weitgehend frei von größeren Kratzern und Schrammen sein.

Nach diesem Verfahren sollte die Rauheit der Werkstückoberfläche R0,8 mm betragen.

Achten Sie auf den richtigen Neigungswinkel der Schleifbandmaschine und kontrollieren Sie den Druck, den die Maschine während des Poliervorgangs auf das Werkstück ausübt.

In der Regel ist es sinnvoll, eine gerade Linie mit der zu bearbeitenden Fläche zu bilden.

Verwenden Sie ein Schleifband #800, um die drei Seiten des Werkstücks zu schleifen, indem Sie es hin und her bewegen. Dieses Verfahren dient hauptsächlich dazu, die Fugen aus den vorangegangenen Arbeitsgängen zu korrigieren und die beim Grobschleifen entstandenen Markierungen weiter zu verfeinern.

Schleifen Sie die Spuren der vorangegangenen Arbeitsgänge so lange, bis die Oberfläche des Werkstücks frei von Kratzern ist und blank erscheint.

Die Oberflächenrauhigkeit des Werkstücks sollte nach diesem Verfahren R0,4 mm erreichen.

Es ist wichtig zu beachten, dass neue Kratzer und blaue Flecken während dieses Prozesses nicht erlaubt sind, da sie in späteren Prozessen nicht mehr behoben werden können.

Das Schleifband #1000 wird in erster Linie zur Korrektur von feinen Linien aus früheren Prozessen verwendet. Die Schleifmethode ist dieselbe wie zuvor beschrieben.

Das Ziel dieses Verfahrens ist es, jegliche Nahtstellen zwischen dem geschliffenen und dem ungeschliffenen Teil des Werkstücks zu beseitigen, den Glanz der Werkstückoberfläche weiter zu erhöhen und einen nahezu spiegelähnlichen Effekt zu erzielen. Die Oberflächenrauhigkeit des Werkstücks sollte nach diesem Verfahren R0,1 mm erreichen.

Als allgemeine Richtlinie kann ein #600-Schleifband 6-8 Stücke von Werkstücken mit einer Länge von 1500 mm schleifen, ein #800-Schleifband kann 4-6 Stücke schleifen und ein #1000-Schleifband kann 1-2 Stücke schleifen.

Die genaue Anzahl der Stücke, die geschliffen werden können, hängt von Faktoren wie den Schweißpunkten der Werkstücke, dem beim Polieren verwendeten Druck und der Poliermethode ab.

Es ist zu beachten, dass beim Wechsel des Schleifbandes darauf geachtet werden muss, dass sich das Band auf der Schwammscheibe gleichmäßig dreht, um ein gleichmäßiges Schleifen des Werkstücks zu erreichen.

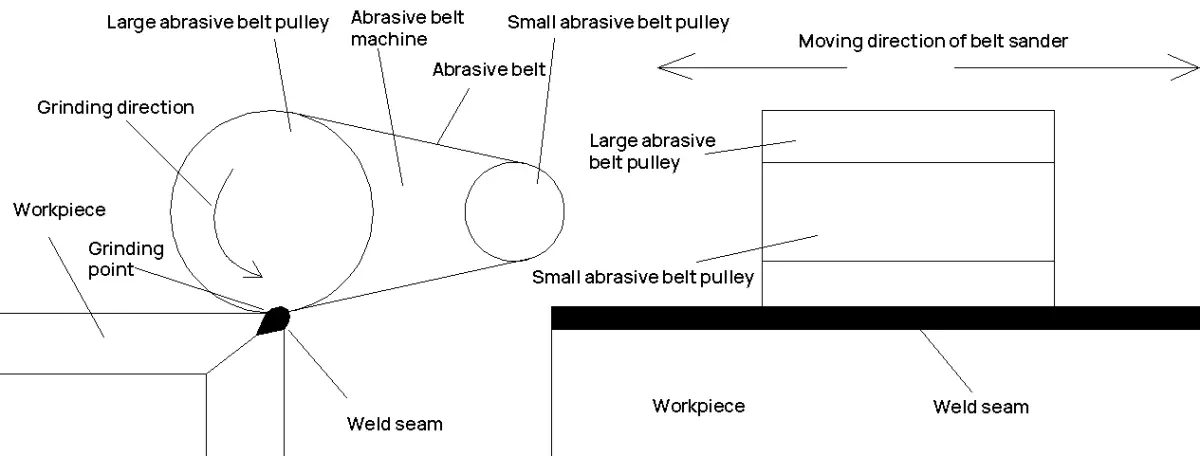

Beschreibung des Schleifens von drei Seiten:

Die beiden Seiten der Schweißnaht, die durch die Schweißkante getrennt sind, sowohl horizontal als auch vertikal, müssen poliert werden.

Insgesamt müssen drei Seiten des Schweißstücks poliert werden.

Die nebenstehende Abbildung zeigt ein Schema des Polierprozesses.

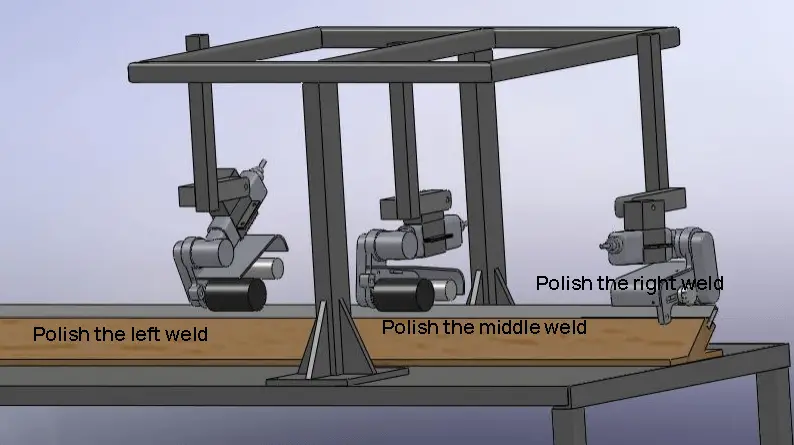

Schematische Darstellung von neun Poliermaschinen:

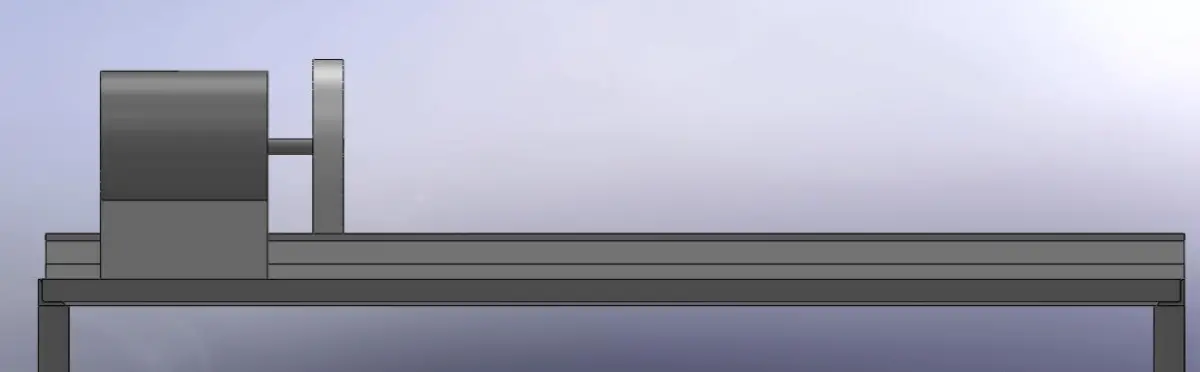

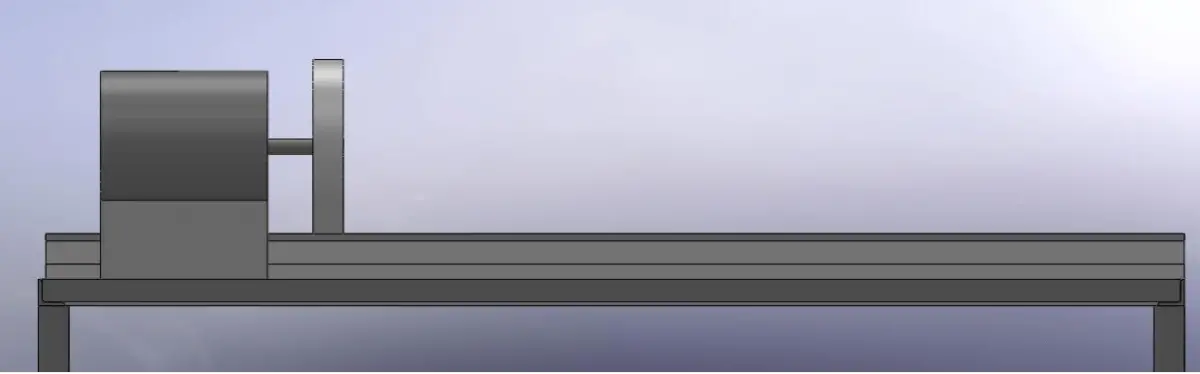

Drei Bandschleifmaschinen werden in einem einzigen Prozess (Gruppe) zum Schleifen von drei Oberflächen eingesetzt.

In der Praxis sollte die Schleifposition der nachfolgenden Gruppe von Bandschleifern 1-1,5 mm vor der Schleifposition der vorherigen Gruppe positioniert werden.

Durch diese Anordnung kann die nachfolgende Gruppe von Bandschleifern effektiver schleifen und Polierspuren entfernen, die die vorherige Gruppe hinterlassen hat.

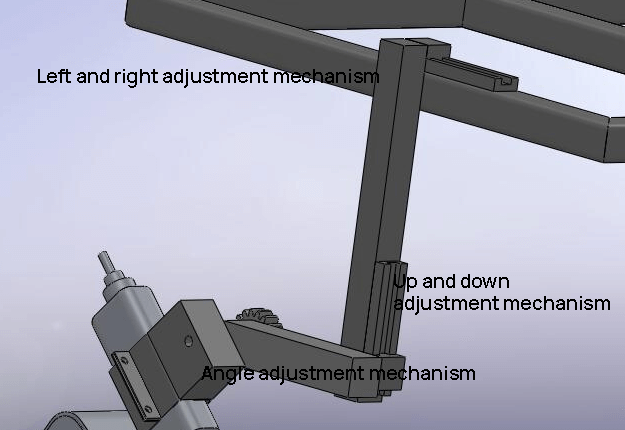

Jede Bandschleifmaschine ist mit 27 Verstellmechanismen ausgestattet, darunter vordere und hintere Verstellmechanismen, ein Auf- und Abwärtsverstellmechanismus und ein Mechanismus zur Winkelverstellung der Bandschleifmaschine.

Die Endausrüstung für das Schweißen von Werkstücken besteht aus drei bis vier Mechanismen, von denen jeder mit verschiedenen Schleifbändern poliert wird. Die Polierposition, der Winkel und der Druck jeder Bandschleifmaschine werden durch den Einstellmechanismus der Poliermaschine gesteuert, der vor der Inbetriebnahme der Anlage eingestellt wird, um die richtige Positionierung, den richtigen Winkel und den richtigen Arbeitsdruck zu gewährleisten.

Einer der Einstellmechanismen ist mit einer Lichtschranke ausgestattet, die Signale erfasst, um ein Überschleifen an beiden Enden des Werkstücks zu verhindern. So ist beispielsweise der Winkeleinstellmechanismus der Schleifbandmaschine so eingestellt, dass er das in den unteren Teil der Maschine eintretende Werkstück über die Lichtschranke erkennt.

An diesem Punkt aktiviert sich der Einstellmechanismus und hebt die Schleifbandmaschine an. Sobald das Werkstück eine bestimmte Position erreicht hat, senkt der Mechanismus die Schleifbandmaschine ab, und der Poliervorgang beginnt.

Wenn der Poliervorgang fast abgeschlossen ist, erkennt der Erkennungsmechanismus das Werkstück und der Einstellmechanismus hebt die Schleifbandmaschine pneumatisch an. Dadurch wird ein übermäßiges Polieren an beiden Enden des Edelstahl-Vierkantrohrs verhindert.

Methoden des Schleifens:

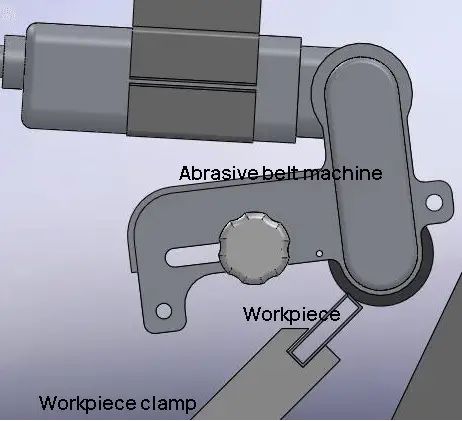

Das Werkstück wird durch Druck auf das Seegummirad der Schleifbandmaschine geschliffen. Während des Schleifens kann die Schleifbandmaschine oder das Werkstück horizontal bewegt werden, um die Schweißpunkte nacheinander zu entfernen. Das Bild rechts zeigt die eigentliche Poliermethode der Poliermaschine.

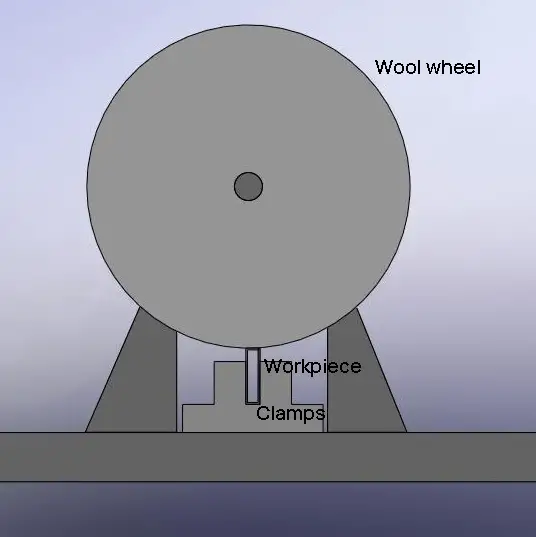

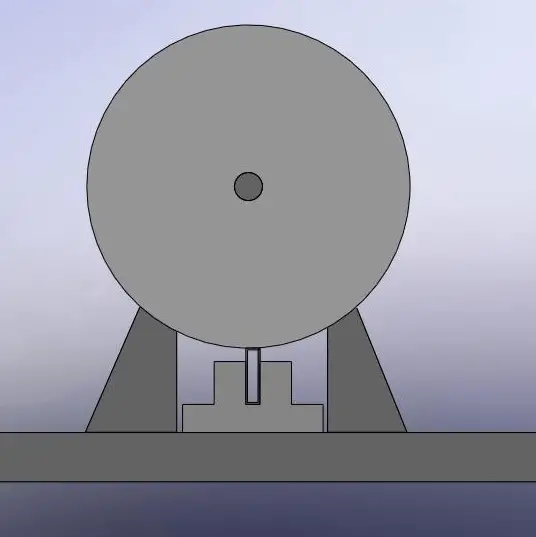

Das Werkstück wird in einem 45-Grad-Winkel eingespannt und mit dem großen Schleifbandrad der Bandschleifmaschine poliert.

Das Hauptziel des Glanztauchens ist die Erzeugung einer Hochglanzoberfläche auf dem geschliffenen rostfreien Stahl. Dieses Verfahren umfasst in der Regel zwei Schritte: Wachsen und Polieren. Erforderlich sind zwei Motoren, zwei Wollräder, ein großes grünes Wachs und ein Tuch.

Die Details sind wie folgt:

Prüfen Sie die Schweißnähte, die in der vorherigen Phase bearbeitet wurden, visuell. Vergewissern Sie sich, dass keine Probleme vorhanden sind, die nicht während der Polierphase behoben werden können. Dazu gehören:

Werden solche Probleme festgestellt, müssen die Schweißteile zum Nachschleifen oder zur Reparatur eingeschickt werden.

Hinweis: Dieses Verfahren kann keine Unebenheiten, Furchen oder große Kratzer reparieren, die beim Schleifen entstanden sind. Es kann jedoch sehr feine Linien reparieren, wie z. B. beim Schleifen von 1000 #, allerdings ist der Prozess arbeitsintensiv.

Ein motorgetriebenes Hochgeschwindigkeits-Wollrad wird verwendet, um die Spiegeloberfläche mit Hilfe von Wachs zu polieren, wobei die frühere Poliermethode imitiert wird.

Das Ziel dieses Verfahrens ist es, die Werkstücke nach den vorangegangenen Polierschritten zu veredeln, nicht aber, ein zusätzliches Schleifen durchzuführen.

Achten Sie darauf, dass das Polierwachs während des Vorgangs nicht auf die Schutzfolie auf der Oberfläche des Werkstücks aufgetragen wird. Achten Sie darauf, dass der Schutzfilm nicht beschädigt wird.

Dieses Verfahren ist der letzte Schritt im Prozess des Polierens der Spiegeloberfläche.

Nach Beendigung aller vorangegangenen Arbeitsschritte wischen Sie die Oberfläche des Werkstücks mit einem sauberen Baumwolltuchrad ab. Dieser Schritt dient zum Reinigen und Polieren des Werkstücks.

Ziel dieses Verfahrens ist es, eine Oberfläche ohne Schweißspuren zu erhalten und den Glanz des Werkstücks auf 8k über der Spiegelreflexion zu erhöhen. Das Ergebnis sollte ein gleichmäßiges spiegelähnliches Aussehen mit minimalen Unterschieden zwischen den polierten und den nicht polierten Teilen sein.

a. Waxing-Methode:

In der Regel muss die Wollscheibe vor dem Schleifen des Werkstücks mit Wachs bestrichen werden. Der Schleifvorgang sollte erst beginnen, wenn die Wollscheibe mit grünem Wachs bedeckt ist.

Das Verfahren zum Auftragen des Wachses ist in der folgenden Abbildung dargestellt.

b. Warum treibt der Hochgeschwindigkeitsmotor das Wollrad direkt zum Wachsen und mahlen das Werkstück aus rostfreiem Stahl zum Glänzen bringen?

Das blaue Wachs ist eine ölige Substanz, die bei Raumtemperatur fest ist, aber bei Erwärmung flüssig wird.

Das Wollrad wird von einem Hochgeschwindigkeitsmotor angetrieben, der es mit einer hohen Geschwindigkeit dreht.

Wenn das Wollrad mit blauem Wachs beschichtet ist, schleift es die Oberfläche des Werkstücks ab. Die ölige Beschaffenheit des Wachses führt zu einer glänzenden Oberfläche des Werkstücks.

Daher ist es wichtig, den richtigen Motor für den Antrieb des Wollrads während des Poliervorgangs zu wählen.

Der zum Polieren verwendete Motor muss eine Drehzahl von mindestens 13000 Umdrehungen pro Minute (U/min) und eine Leistung von mindestens 500 Watt (W) haben.

Wenn die Geschwindigkeit unter dieser Anforderung liegt, sind der Glanz und der Spiegeleffekt des polierten Werkstücks nicht zufriedenstellend.

Daher erfüllen herkömmliche Motoren in der Regel diese Anforderungen nicht und es werden stattdessen häufig Hochgeschwindigkeitsmotoren verwendet.

c. Die auf dem Markt befindlichen Wollräder können in grobe und feine Räder unterteilt werden.

Die Auswahl des Wollrads ist entscheidend.

Während sich grobe Wollscheiben leichter polieren lassen, werden feine Wollscheiben in der Regel für optimale Ergebnisse in der eigentlichen Produktion verwendet.

d. Beim Poliervorgang sollte auch der Druck auf das Werkstück kontrolliert werden.

Ein zu hoher Druck während des Polierens kann dazu führen, dass ein großer Teil des Schutzfilms von der Wollscheibe entfernt wird. Dies kann zu einer Verfärbung oder Schwärzung des Werkstücks führen und sein ursprüngliches spiegelndes Aussehen beeinträchtigen.

e. Während des Poliervorgangs ist es wichtig, kontinuierlich eine ausreichende Menge an blauem Wachs aufzutragen. Geschieht dies nicht, kann das Wollrad aufgrund der hohen Temperatur rauchen, was zu erheblichem Verschleiß und Schäden sowohl am Wollrad als auch am nichtrostenden Stahl führt.

f. Die kleinen Leitungen, die während der Beleuchtungsphase repariert werden müssen, müssen manuell, eine nach der anderen, repariert werden, was den Prozess zeitaufwändig und mühsam macht.

Wenn möglich, sollten Sie in dieser Phase keine Reparaturarbeiten durchführen.

g. In der Regel werden zwei Motoren zum Wachsen installiert, wobei jeder Motor für das Polieren einer Seite des Werkstücks zuständig ist.

Es kann in Betracht gezogen werden, nur einen Motor für das Polieren der Kanten zu verwenden, um die Helligkeit der Kanten zu erhöhen.

h. Ersetzen Sie das Wollrad nach Bedarf.

Mehrere Ergänzungen zu Burnish:

a. Brünieren:

Die Brüniermethode ähnelt der Wachsmethode, doch wird beim Brünieren kein Wachs, sondern ein Stoffrad verwendet.

Das Brünieren ist der letzte Schritt im Polierprozess.

Es ist wichtig, darauf zu achten, dass die Spiegeloberfläche nach dem Polieren nicht beschädigt wird, da sonst alle bisherigen Bemühungen unwirksam werden.

a. Beim Polieren wird ein Stoffrad an einen Hochgeschwindigkeitsmotor angeschlossen, der das Rad mit hoher Geschwindigkeit dreht. Das Rad wird dann verwendet, um die Oberfläche des Werkstücks zu reinigen, indem Schmutz und Wachsreste abgewischt werden. Das Ergebnis ist eine polierte Oberfläche.

Beim eigentlichen Brünieren wird häufig Schleifpulver verwendet. Das Schleifpulver hilft, die ölige Substanz, wie z. B. blaues Wachs, vom Werkstück zu entfernen. Sein Hauptzweck besteht darin, das Entfernen des blauen Wachses zu erleichtern, das an der Oberfläche haften geblieben ist.

Wenn der Poliervorgang nicht mit Schleifpulver durchgeführt wird, kann es schwierig sein, das blaue Wachs von der Oberfläche zu entfernen, und es kann sich auch leicht auf andere Bereiche übertragen, was das Gesamtbild beeinträchtigt.

b. Um den für das Werkstück erforderlichen spiegelnden Glanz zu erzielen, ist es von entscheidender Bedeutung, die Sauberkeit der beim Polieren verwendeten Stoffscheibe aufrechtzuerhalten.

In der praktischen Produktion kann es je nach den besonderen Umständen erforderlich sein, das Stoffrad zu ersetzen.