Haben Sie sich jemals gefragt, warum Stahl beim Biegen manchmal reißt? In diesem Artikel erkunden wir die faszinierende Welt der Stahlbiegetechnik und decken die Gründe für häufige Defekte wie Eck- und Mittelrisse auf. Entdecken Sie, wie geeignete Techniken und die Qualität des Materials den entscheidenden Unterschied bei der Vermeidung dieser Probleme ausmachen können. Freuen Sie sich auf praktische Erkenntnisse, die Ihr Verständnis und Ihre Anwendung der Stahlverarbeitung verbessern können!

Die Biegetechnik ist eine Art der Stahlverarbeitungstechnologie, die in verschiedenen Bereichen wie Automobilbau, Maschinenbau, Brücken, Schiffen und Bauwesen weit verbreitet ist.

Unter dem Druck der oberen oder unteren Matrize der Biegemaschine wird das Blech zunächst elastisch und dann plastisch verformt.

In der Anfangsphase des plastischen Biegens, wenn die obere oder untere Matrize das Blech biegt, liegt das Blech allmählich eng an der Innenfläche der V-Nut der oberen oder unteren Matrize an, während der Krümmungsradius ebenfalls allmählich abnimmt.

Wenn der Druck bis zum Ende des Hubs anhält, kommen Ober- und Unterstempel vollständig in Kontakt mit dem FeinblechSie bilden die V-förmige Biegung, die üblicherweise mit Biegemaschinen und Walzanlagen bearbeitet wird.

Biegerisse sind ein wichtiger Fehler bei der Stahlverarbeitung. Je nach Ort der Rissbildung kann man sie in Eckrisse und zentrale Risse unterteilen.

Zu den Faktoren, die zu Rissen führen, gehören unsachgemäße Verarbeitungstechniken und Qualitätsmängel beim Material, die sich negativ auf die Stahlproduktionsunternehmen auswirken.

Die Forscher analysierten, fassten zusammen und untersuchten typische Qualitätsfälle und bezogen sich auf einschlägige Materialien, um verschiedene Faktoren, die Biegerisse verursachen, zu analysieren und Verbesserungsmaßnahmen vorzuschlagen.

1.1.1 Makroskopische Morphologie

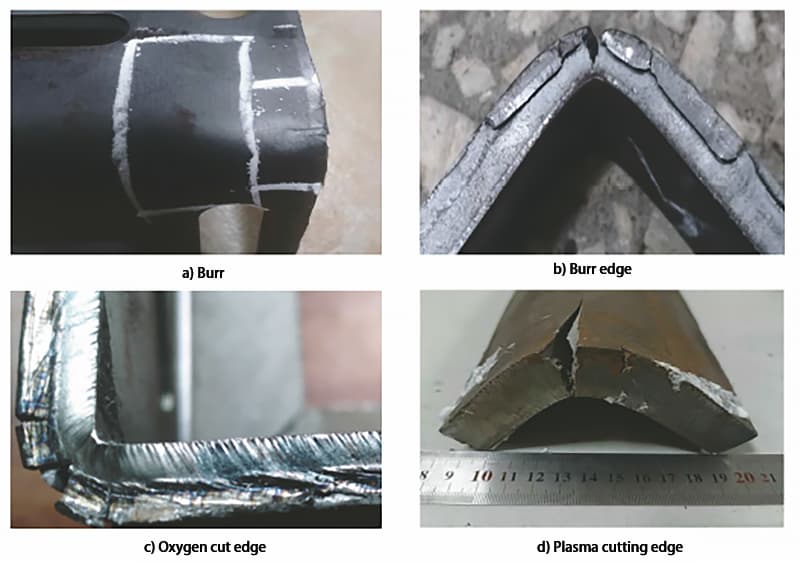

Eckrisse sind die häufigste Fehlerart bei Biegerissen, und in der Regel gibt es Grate, raue Kanten, Sauerstoffschneidkanten oder Plasmaschneiden Kanten an der Stelle der Eckrisse. Wenn die Kante des Werkstücks während der Biegeverarbeitung nicht sandgestrahlt oder unvollständig behandelt wird, kommt es zu Eckrissen, und die Risse an den Eckrissen sind in der Regel kurz und befinden sich im kaltverfestigten Bereich der Ecke.

Typische Mängel von Q235B Stahl und Q355B Stahl wurden für die Analyse ausgewählt, und die makroskopische Morphologie der Eckrisse ist in Abbildung 1 dargestellt.

1.1.2 Analyse der chemischen Zusammensetzung

Vier typische Eckrissproben aus Q235B- und Q355B-Stahl wurden für die Analyse der chemischen Zusammensetzung ausgewählt, und die Ergebnisse entsprachen den Anforderungen.

1.1.3 Prüfung der mechanischen Eigenschaften

Die mechanischen Eigenschaften der oben genannten vier typischen Eckrissproben aus Q235B-Stahl und Q355B-Stahl wurden geprüft, und die Ergebnisse sind in Tabelle 1 dargestellt (D ist der Biegedurchmesser, a ist die Probendicke), und die Ergebnisse entsprachen den Anforderungen.

Tabelle 1: Ergebnisse der mechanischen Leistungsprüfung von Q235B- und Q355B-Stahlproben mit Eckrissen

| Stahlsorte | Streckgrenze /MPa | Zugfestigkeit /MPa | Dehnung nach Bruch % | Ergebnisse der Biegeprüfung |

| Q235B | 310 | 450 | 32 | D=1,5a, 180 ° intakt |

| Q235B | 315 | 466 | 30.5 | D=1,5a, 180 ° intakt |

| Q235B | 304 | 436 | 33 | D=1,5a, 180 ° intakt |

| Q355B | 431 | 557 | 21.5 | D=1,5a, 180 ° intakt |

1.1.4 Metallographische Untersuchung

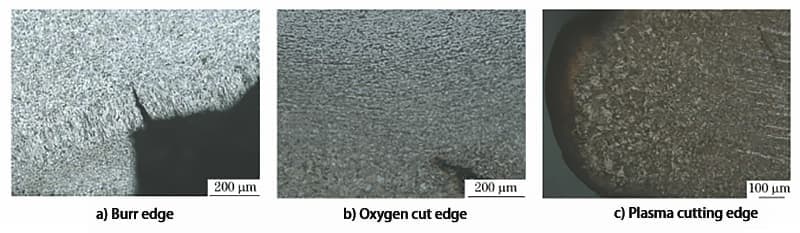

Die metallografische Untersuchung wurde an den Risspositionen der oben genannten vier typischen Eckrissproben aus Q235B- und Q355B-Stahl durchgeführt, und die Ergebnisse sind in Abbildung 2 dargestellt. Wie aus Abbildung 2 ersichtlich ist, gibt es eine Kaltverformung des Gewebes an der Rissposition und eine Struktur mit thermischem Einfluss an der Rissposition beim Brennschneiden und Plasmaschneiden.

1.2.1 Makroskopische Morphologie

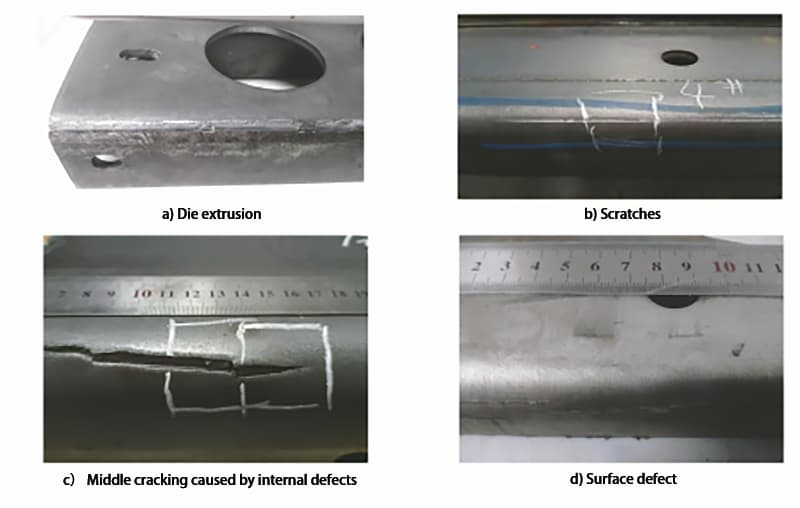

Die zentrale Rissbildung äußert sich häufig als nicht durchgängige Risse in der Mitte des Werkstücks, und die Risse sind in der Regel lang, in einigen Fällen sind sie kurz. Die makroskopische Morphologie der zentralen Rissbildung ist in Abbildung 3 dargestellt.

1.2.2 Analyse der chemischen Zusammensetzung

Sechs typische zentrale Rissproben aus Q235B-Stahl, Q355B-Stahl und 610L-Stahl wurden für die Analyse der chemischen Zusammensetzung ausgewählt, und die Ergebnisse entsprachen den Anforderungen.

1.2.3 Prüfung der mechanischen Eigenschaften

Die mechanischen Eigenschaften der oben genannten sechs typischen zentralen Rissproben aus Q235B-Stahl, Q355B-Stahl und 610L-Stahl wurden getestet, und die Ergebnisse sind in Tabelle 2 dargestellt.

1.2.4 Metallographische Untersuchung

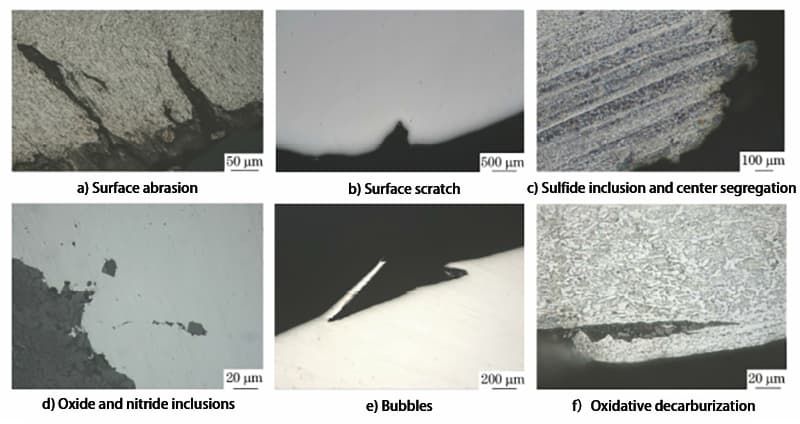

An den oben genannten sechs typischen zentralen Rissproben aus Q235B-Stahl, Q355B-Stahl und 610L-Stahl wurden metallographische Untersuchungen durchgeführt, deren Ergebnisse in Abbildung 4 dargestellt sind.

Wie in Abbildung 4 zu sehen ist, gibt es eine Kaltverformung des Korns an der Extrusionsposition des Schleifwerkzeugs, und an der Wurzel längerer und gerader Risse sind Kratzer zu erkennen. Die Proben enthalten auch gebündelte Sulfideinschlüsse, Mittelseigerungen und Hochtemperaturoxidationspartikel, Entkohlung aufgrund von Oxidation und Blasenbildung.

2.1.1 Der Einfluss des Biegedurchmessers

Wenn Biegen von StahlDie äußere Schicht des gebogenen Bereichs wird auf Zug beansprucht, während die innere Schicht auf Druck beansprucht wird. Wenn die Materialdicke konstant ist, ist der Biegeradiusdesto stärker sind die Zug- und Druckspannungen auf das Material. Wenn die Zugspannung an der äußeren Ecke die Bruchfestigkeit des Materials übersteigt, kommt es zu Rissen oder Brüchen, vor allem in der Mitte des Werkstücks und manchmal an den Ecken.

2.1.2 Der Einfluss von Biegewerkzeugen

Wenn die V-Nuten der Biegewerkzeuge rau sind, wird das Werkstück beim Durchlaufen der Biegemaschine ungleichmäßigen Kräften ausgesetzt, was zu Oberflächenverschleiß oder lokalem Druck und damit zu Oberflächenfehlern und schließlich zu Fließpressrissen führt. Die Risse erscheinen in der Regel gerade und lang, mit sichtbarer Kaltverformung der Körner an den Risswurzeln.

2.1.3 Der Einfluss der Logistik

Beim Transport sowie beim Be- und Entladen von Stahl können Oberflächenkratzer entstehen, die die Kontinuität der Substratoberfläche zerstören. An der verkratzten Stelle kann es beim Biegen zu Rissen kommen. Diese Risse sind in der Regel länger und gerade, mit sichtbaren Kratzern an der Wurzel des Risses.

2.2.1 Der Einfluss von schädlichen Elementen, Einschlüssen und Gasen in Stahl

Während des Schmelzprozesses führt ein hoher Schwefel- und Phosphorgehalt im Stahl zu einem hohen Gehalt an Sulfideinschlüssen oder, selbst wenn der Gesamtgehalt die Norm nicht übersteigt, zu einer lokalen Aggregation dieser Elemente und zu einer schwerwiegenden zentralen Entmischung an den Einschlüssen. Dies führt zu einer Verringerung der Plastizität und Zähigkeit des Stahls und macht ihn anfällig für Biegung und Rissbildung.

Darüber hinaus werden Mikrorisse auf der Oberfläche des Blocks bei hohen Temperaturen während des Walzens oxidiert, und der hohe Sauerstoff- und Stickstoffgehalt im Stahl, insbesondere das Stickstoffelement, bildet leicht TiN mit Titan. Die TiN-Partikel, die sich beim Stranggießen entlang der Korngrenzen absetzen, können Ursprungsrisse im Knüppel verursachen, die beim Biegen zu Rissen führen können.

2.2.2 Der Einfluss der Oberflächenqualität des Stahls

Mikrorisse und Luftlöcher auf der Stahloberfläche sind anfällig für Rissbildung an der Rissstelle unter Belastung nach dem Biegen. Mehrere kleine Risse können an der Stelle sichtbar sein Biegebogen mit dem bloßen Auge.

2.2.3 Der Einfluss der mechanischen Eigenschaften und der Anisotropie des Stahls

Je besser die Plastizität des Materials ist, desto stabiler ist die plastische Verformung, und je größer die Bruchdehnung ist, desto besser ist die Biegeleistung. Auch wenn der Biegedurchmesser klein ist, ist er nicht leicht zu knacken.

Darüber hinaus sind die Längs- und Quereigenschaften von Stahl unterschiedlich, und die längs verlaufende Bandstruktur ist stärker ausgeprägt als die quer verlaufende. Dies bedeutet, dass der Plastizitätsindex des Stahls in Längsrichtung höher ist, so dass die Biegeleistung des Stahls beim Biegen in einer Richtung senkrecht zur Walzrichtung besser und weniger anfällig für Risse ist als beim Biegen in Querrichtung.

(1) Lösungen für das Problem der durch Grate verursachten Rissbildung, scharfe Kantenund Brennschneiden in Eckbereichen: Schleifen Sie die Grate und scharfen Kanten manuell ab oder verwenden Sie eine Entgratungsmaschine, um sie automatisch zu entfernen und den gehärteten Bearbeitungsbereich zu beseitigen, um die Rissrate zu verringern.

Ändern Sie die Biegeverfahren zum kontinuierlichen Walzprofilieren, dann nach dem Profilieren schneiden, um die durch das Schneiden verursachte Verfestigung zu vermeiden. Beheben Sie kleinere Fehler durch nachfolgende Schweißprozesse.

(2) Um das Problem der kleinen Biegeradien zu lösen, sollte der R-Winkel innerhalb des zulässigen Bereichs der Konstruktion vergrößert werden, um einen zu kleinen Biegeradius zu vermeiden.

(3) Vermeiden Sie Oberflächenkratzer während des logistischen Prozesses der Beförderung und Entladung von Stahlmaterialien.

(4) Bei der Stahlerzeugung ist die Reinheit des Stahls zu verbessern und der Gehalt an Einschlüssen und deren Aggregation im Stahl zu verringern. Der Argonblasprozess sollte vollständig genutzt werden, um sicherzustellen, dass größere Sulfide im Stahl vollständig aufgeschwemmt und abgetrennt werden.

Das geeignete Strömungsfeld sollte während des Stahlflusses aufrechterhalten werden, um ein geeignetes und stabiles Strömungsfeld im Kristallisator zu gewährleisten, wodurch Einschlüsse im Stahl weiter entfernt werden können und gleichzeitig eine Kontamination durch Schlackeneinschlüsse verhindert wird.

Angemessene Kontrolle der Gießtemperatur, der Ziehgeschwindigkeit und der Abkühlgeschwindigkeit während des Stranggießens. Der richtige Einsatz der leichten Presstechnologie und der elektromagnetischen Rührtechnologie kann die innere Qualität des Knüppels verbessern, die Segregation in der Mitte reduzieren und die Bildung von Mittellinienrissen verhindern.

(5) In den Walzprozess, stärken die Kontrolle der Heizung, Walztemperatur, und nach dem Walzen Kühlprozesse, vermeiden die Bildung von abnormalen Strukturen wie Bainit, Martensit, grobe Körner und Mischkristalle und verringern die Festigkeit innerhalb des zulässigen Bereichs der Produktnormen, während sie die Plastizität und Zähigkeit verbessern.

Nachstehend finden Sie Antworten auf einige häufig gestellte Fragen:

Risse beim Biegen von Metall werden in erster Linie durch mehrere zusammenhängende Faktoren verursacht. Ein Schlüsselfaktor sind die Materialeigenschaften und die Richtung, z. B. die Walzrichtung des Metalls. Das Biegen parallel zu dieser Richtung kann die Wahrscheinlichkeit von Rissen aufgrund der Ausrichtung der Kornstruktur erhöhen. Außerdem kommt es bei Metallen wie Aluminium zu einer Kaltverfestigung, die die Sprödigkeit und Anfälligkeit für Risse bei weiterer Verformung erhöht.

Auch das Biegeverfahren und die Geometrie spielen eine entscheidende Rolle. Ein enger Biegeradius kann zu einer übermäßigen Zugbeanspruchung der äußeren Fasern des Metalls führen, die möglicherweise die Zugfestigkeit des Materials übersteigt und Risse verursacht. Enge Biegungen können dieses Problem noch verschlimmern, indem sie einen gequetschten Zustand erzeugen. Die Oberflächenqualität, einschließlich Oberflächenrauheit und Gratrichtung, wirkt sich auf die Dehnungsgrenze des Materials aus, wobei glattere Oberflächen die Wahrscheinlichkeit von Rissen verringern.

Externe Faktoren wie die Temperatur beeinflussen den Biegeprozess erheblich. Das Biegen bei niedrigeren Temperaturen kann die Sprödigkeit erhöhen, insbesondere bei hochfesten Legierungen oder kaltverfestigten Materialien. Das Vorwärmen des Metalls kann die Duktilität erhöhen und das Risiko der Rissbildung verringern. Die Qualität und die Ausrichtung der Werkzeuge sind ebenfalls von entscheidender Bedeutung; eine unsachgemäße Werkzeugbestückung oder eine falsche Ausrichtung kann zu Spannungskonzentrationen und einem erhöhten Rissbildungsrisiko führen.

Die Wahl der richtigen Legierung mit höherer Duktilität oder einer speziellen Konstruktion für das Biegen, wie z. B. bestimmte Aluminiumlegierungen, kann die Rissbildung abmildern. Die Vergrößerung des Biegeradius, das Vorwärmen des Materials und die Vermeidung übermäßiger Verformung sind wirksame Präventivmaßnahmen. Die Kenntnis dieser Faktoren und die Umsetzung geeigneter Strategien können das Risiko der Rissbildung beim Biegen von Metallen erheblich minimieren.

Um Risse beim Biegen von Metall zu vermeiden, sollten mehrere Schlüsselfaktoren und Techniken berücksichtigt und angewendet werden. Zunächst ist die Auswahl des geeigneten Materials und die Sicherstellung einer angemessenen Härte von entscheidender Bedeutung; weichere Metalle sind im Allgemeinen formbarer und weniger anfällig für Risse. Das Biegen von Metall im rechten Winkel zur Walzrichtung minimiert ebenfalls das Risiko von Rissen. Die Berechnung und Einhaltung des Mindestbiegeradius in Abhängigkeit von Material und Dicke ist von entscheidender Bedeutung; bei Stahl beispielsweise ist in der Regel ein Radius von ein bis drei Mal der Blechdicke erforderlich.

Eine Verlangsamung der Biegegeschwindigkeit kann dazu beitragen, die Materialbeanspruchung zu verringern, und die Sicherstellung, dass die Gratrichtung innerhalb der Biegung eingestellt ist, kann ebenfalls die Rissbildung verringern. Die Verwendung vorgeformter Matrizen, die dem gewünschten Innenradius entsprechen, kann präzise Biegungen ohne Risse ermöglichen. Bei bestimmten Legierungen, insbesondere bei Aluminium, kann das Erhitzen des Materials vor dem Biegen (Heißbiegen) das Material weicher und dehnbarer machen, wodurch die Wahrscheinlichkeit von Rissen verringert wird. Techniken wie die Rußmethode helfen bei der Temperaturkontrolle während dieses Prozesses.

Die Kantenvorbereitung ist ein weiterer wichtiger Faktor. Die Minimierung der Wärmeeinflusszone (WEZ) bei Schneidverfahren wie Laser- oder Plasmaschneiden kann verhindern, dass die Kanten zu spröde werden. Die Durchführung von Probebiegungen an Probestücken vor der Bearbeitung des eigentlichen Blechs ist eine gute Praxis, um sicherzustellen, dass die Biegeparameter korrekt sind. Schließlich kann die Verbesserung der Oberflächenrauhigkeit die Dehnungsgrenze des Materials erhöhen, so dass es beim Biegen weniger leicht reißt. Wenn Sie diese Richtlinien befolgen, können Sie bei Ihren Metallbearbeitungsprojekten zuverlässigere und präzisere Ergebnisse erzielen.

Die Materialeigenschaften beeinflussen das Auftreten von Biegerissen in Metallen erheblich. Die Zusammensetzung der Legierung ist von entscheidender Bedeutung, da verschiedene Serien (z. B. 1000, 2000, 7000) ein unterschiedliches Maß an Duktilität und Festigkeit aufweisen. Legierungen, die zur Erhöhung der Festigkeit wärmebehandelt werden, weisen häufig eine geringere Duktilität auf, was sie anfälliger für Risse beim Biegen macht. Die Duktilität, d. h. die Fähigkeit eines Werkstoffs, sich plastisch zu verformen, bevor er bricht, ist von entscheidender Bedeutung; Werkstoffe mit geringer Duktilität sind anfälliger für Rissbildung.

Auch die Kornstruktur spielt eine Rolle, wobei grobe oder unregelmäßige Körner Schwachstellen für die Rissentstehung darstellen. Die Kaltverfestigung, die beim Biegen von Metall auftritt, erhöht die Härte, verringert aber die Duktilität, was zu Sprödigkeit und einer höheren Wahrscheinlichkeit von Rissen führt. Der Biegeradius ist ein weiterer kritischer Faktor; enge Biegungen können eine übermäßige Zugspannung auf die äußeren Fasern ausüben, die zu Rissen führt, wenn die Spannung die Zugfestigkeit des Materials übersteigt. Auch die Temperatur wirkt sich auf das Biegeverhalten aus, da die Materialien bei niedrigeren Temperaturen spröder und rissanfälliger werden. Das Erwärmen des Metalls vor dem Biegen kann die Duktilität verbessern und das Risiko von Rissen verringern.

Außerdem können durch Scherverformung in Richtung der Materialdicke Scherzonen entstehen, die zu Biegefalten und Rissen führen. Die Anisotropie des Materials, bei der die Eigenschaften in verschiedenen Richtungen variieren, wirkt sich ebenfalls auf die Biegbarkeit aus. Auch das Vorhandensein von Einschlüssen und die Mikrostruktur des Materials können die Wahrscheinlichkeit von Biegerissen beeinflussen. Durch die sorgfältige Berücksichtigung dieser Materialeigenschaften und die Kontrolle des Biegeprozesses können Ingenieure das Risiko von Biegerissen minimieren und die strukturelle Integrität des Endprodukts sicherstellen.