Stahl ist ein grundlegender Werkstoff, der unsere moderne Welt prägt, von hoch aufragenden Wolkenkratzern bis hin zu komplizierten Maschinen. Aber was macht Stahl so vielseitig und unverzichtbar? Dieser Artikel befasst sich mit der Wissenschaft und Technologie, die hinter der Stahlproduktion, der Klassifizierung und den Anwendungen stehen. Der Leser erfährt etwas über die verschiedenen Stahlsorten, ihre einzigartigen Eigenschaften und ihre Verwendung in verschiedenen Branchen. Ob Sie nun Ingenieur, Student oder einfach nur neugierig auf dieses Metallwunder sind, Sie werden ein umfassendes Verständnis der Rolle von Stahl im Bauwesen, in der Fertigung und darüber hinaus erlangen.

Werfen wir zunächst einen Blick auf die Definition von Wikipedia:

"Stahl ist eine Legierung aus Eisen, Kohlenstoff und anderen Elementen."

Unsere Definition:

"Stahl ist eine Eisen-Kohlenstoff-Legierung, die 0,04% bis 2,3% Kohlenstoff enthält.

Stahlwerkstoffe mit bestimmten Formen, Größen und Leistungen werden aus Blöcken, Knüppeln oder Stahl durch plastische Verformung unter Spannung hergestellt.

Stahl kann je nach Verarbeitungstemperatur in zwei Kategorien eingeteilt werden: Kaltverarbeitung und Warmverarbeitung.

Stahl ist ein wichtiger Werkstoff im Bauwesen mit einer breiten Palette von Anwendungen.

Auf der Grundlage der Form seines Querschnitts wird Stahl in der Regel in vier Typen eingeteilt: Profile, Bleche, Rohre und Metallerzeugnisse.

Zum Zweck einer effizienten Organisation der Stahlproduktion, -versorgung und -verwaltung wird Stahl weiter unterteilt:

▪ Eisenhaltige Metalle

Eisenmetalle bestehen hauptsächlich aus Eisen, Mangan, Chrom und deren Legierungen.

▪ Eisen und Stahl

Roheisen, das bei der Stahlerzeugung verwendet wird, wird in einem speziellen Verfahren in einem Stahlschmelzofen hergestellt.

▪ Nicht-Eisen-Metalle

Metalle, die nicht eisenhaltig sind, werden als Nichteisenmetalle bezeichnet, z. B. Kupfer, Zinn, Blei, Zink, Aluminium, Messing, Bronze, Aluminiumlegierungenund Lagerlegierungen.

Weiterführende Lektüre: Eisenhaltige Metalle vs. Nichteisenmetalle

▪ Fertige Materialien

Zu den Baumaterialien gehören Betonstahl, Draht, Coils und Rundstahl.

Rohre sind sowohl als nahtlose als auch als geschweißte Rohre erhältlich.

Bleche lassen sich in kalt- oder warmgewalzte Bleche/Rollen, Bleche mittlerer Dicke, farbbeschichtete Platten (wie verzinkte Bleche, farbige Platten, Weißblech und Aluminium-Zink-Bleche), Siliziumstahl und Bandstahl einteilen.

Zu den Profilen gehören I-Träger, Winkelstahl, H-Profilstahl, Vierkantstahl, Flachstahl und Flachwulststahl.

▪ Spezialstahl

Zu dieser Kategorie gehören Baustahl, Werkzeugstahl, Matrizenstahl und Federstahl, Lagerstahl, Kaltstauchstahl und Hartdraht.

Stahl ist eine Eisen-Kohlenstoff-Legierung, die 0,0218% bis 2,11% Kohlenstoff enthält.

Um seine Zähigkeit und Plastizität zu erhalten, wird das Kohlenstoffgehalt beträgt normalerweise nicht mehr als 1,7%.

Die wichtigsten Bestandteile von Stahl sind Eisen, Kohlenstoff, Silizium, Mangan, Schwefel und Phosphor.

▪ Hochwertiger Stahl

(einschließlich Qualitätsstahl)

Konstruktionsstahl:

(a) Hochwertiger Kohlenstoffbaustahl (b) Legierter Baustahl (c) Federstahl (d) Leicht Schneidestahl (e) Wälzlagerstahl (f) Hochwertiger Baustahl für spezielle Anwendungen

Werkzeugstahl:

(a) Kohlenstoff-Werkzeugstahl (b) Legierter Werkzeugstahl (c) Schnellarbeitsstahl

Spezialleistungsstahl:

(a) Widerstandsfähiger rostfreier Stahl (b) Hitzebeständiger Stahl (c) Elektrothermisch legierter Stahl (d) Stahl für elektrische Zwecke (e) Verschleißfester Stahl mit hohem Mangangehalt

Klassifizierung nach Schmelzverfahren:

Elektrostahl:

(a) Stahl aus dem Lichtbogenofen (b) Elektroschlacke c) Stahl aus dem Induktionsofen d) Stahl aus dem Vakuumselbstverbrauchsofen e) Stahl aus dem Balkenofen

Siehe auch:

Die Qualitätsprüfung von Stahl und Stahlbauteilen umfasst mehrere Tests, darunter Zugprüfungen, Biegeermüdungstests, Druckfestigkeitsprüfungen und Falzfestigkeitstests.

Bei Stahlwerkstoffen und verwandten Produkten ermöglicht die Echtzeitüberwachung während des Entwicklungs- und Produktionsprozesses dem Hersteller, die Kontrolle über die Qualitätsleistung des Produkts zu behalten und so die Wahrscheinlichkeit von Qualitätsrückgaben zu verringern und den Rohstoffabfall zu minimieren.

Kohlenstoffstahl, auch als reiner Kohlenstoffstahl bezeichnet, ist eine Eisen-Kohlenstoff-Legierung mit einem Kohlenstoffgehalt von weniger als 2%.

Neben Kohlenstoff enthält Kohlenstoffstahl in der Regel auch geringe Mengen an Silizium, Mangan, Schwefel und Phosphor.

Kohlenstoffstahl kann in drei Kategorien eingeteilt werden: Kohlenstoffbaustahl, Kohlenstoffwerkzeugstahl und leicht schneidbarer Baustahl.

Kohlenstoffbaustahl kann weiter unterteilt werden in Baustahl und Maschinenbaustahl.

Der Kohlenstoffgehalt von Kohlenstoffstahl kann zur Klassifizierung in Stahl mit niedrigem Kohlenstoffgehalt (mit einem Kohlenstoffgehalt von weniger als 0,25%), Stahl mit mittlerem Kohlenstoffgehalt (mit einem Kohlenstoffgehalt von 0,25% bis 0,6%) und kohlenstoffreicher Stahl (mit einem Kohlenstoffgehalt von mehr als 0,6%).

Auf der Grundlage des Phosphor- und Schwefelgehalts lässt sich Kohlenstoffstahl in gewöhnlichen Kohlenstoffstahl (der sowohl Phosphor als auch Schwefel enthält), hochwertigen Kohlenstoffstahl (mit geringem Schwefel- und Phosphorgehalt) und hochwertigen Qualitätsstahl (mit geringerem Phosphor- und Schwefelgehalt) unterteilen.

Generell gilt, dass mit steigendem Kohlenstoffgehalt im Kohlenstoffstahl auch dessen Härte und Festigkeit zunehmen, aber die Plastizität nimmt ab.

Diese Stahlsorte bietet in erster Linie mechanische Eigenschaften, und ihre Markennummer steht für diese Eigenschaften, angegeben durch eine Q+-Zahl.

Dabei steht das "Q" für das chinesische Pinyin-Präfix "qu", während die Zahl den Wert der Streckgrenze angibt. Ein Q275 steht zum Beispiel für eine Streckgrenze von 275 MPa.

Wenn die Buchstaben A, B, C oder D vorhanden sind, handelt es sich um eine andere Stahlqualität. Je geringer die Anzahl der Buchstaben S und P ist, desto höher ist die Qualität des Stahls.

Steht hinter der Sorte der Buchstabe "F", so handelt es sich um berandeten Stahl. Ein "b" steht für halbberuhigten Stahl, und wenn weder ein "F" noch ein "b" vorhanden ist, handelt es sich um beruhigten Stahl.

Zum Beispiel, Q235-A-F bedeutet eine Streckgrenze von 235 MPa, Stahl der Güteklasse A mit Rand. Q235-C steht für eine Streckgrenze von 235 MPa, C-Güte, beruhigter Stahl.

Kohlenstoffbaustahl wird in der Regel nicht wärmebehandelt und in seinem Lieferzustand verwendet.

Die Kohlenstoffstähle Q195, Q215 und Q235 haben in der Regel geringe Qualitätsanteile, gute Schweißeigenschaften, gute Plastizität und gute Zähigkeit sowie eine gewisse Festigkeit.

Diese werden oft zu dünnen Platten geformt, Stabstahlund geschweißte Stahlrohre und werden beim Bau von Brücken, Gebäuden und anderen Komponenten wie Nieten, Schrauben und Muttern verwendet.

Der Kohlenstoffgehalt von Q255- und Q275-Stahl hat höhere Qualitätswerte, eine höhere Festigkeit, eine bessere Plastizität und Zähigkeit und kann auch geschweißt werden.

Sie werden üblicherweise zu Profilstahl, Stabstahl und Stahlplatten für Strukturbauteile verarbeitet und für die Herstellung einfacher mechanischer Verbindungen, Zahnräder, Kupplungen, Stifte und anderer Teile verwendet.

Diese Stahlsorte muss sowohl die erforderliche chemische Zusammensetzung als auch die mechanischen Eigenschaften aufweisen. Die Qualität des Stahls wird durch zwei Zahlen dargestellt, die die durchschnittliche Kohlenstoffqualität angeben (wс × 10000). So bedeutet beispielsweise ein 45er Stahl, dass der durchschnittliche Kohlenstoffgehalt des Stahls 0,45% beträgt. Stahl der Güteklasse 08 steht dagegen für einen Qualitätsanteil von 0,08% am durchschnittlichen Kohlenstoffgehalt des Stahls.

Hochwertiger Kohlenstoffbaustahl wird vor allem für die Herstellung von Maschinenteilen verwendet. Um seine mechanischen Eigenschaften zu verbessern, ist in der Regel eine Wärmebehandlung erforderlich.

Je nach der Qualität des Kohlenstoffs kann der Stahl verschiedene Anwendungen haben. Zum Beispiel 08, 08F, 10 und 10F Stahl, der eine hohe Plastizität, Zähigkeit und gute Kaltumformung und Schweißleistung, wird häufig zu dünnen Blechen kaltgewalzt und für die Herstellung von Kaltumformteilen wie Autokarosserien und Traktorenkabinen verwendet.

Die Stähle 15, 20 und 25 werden für die Herstellung von kleinen, leicht belasteten Teilen mit geringer Abriebfestigkeit der Oberfläche und geringer Aufkohlung verwendet, wie z. B. Kolbenbolzen und Muster.

Nach der Wärmebehandlung (Abschrecken + Hochtemperaturanlassen) besitzen die Stähle 30, 35, 40, 45 und 50 gute umfassende mechanische Eigenschaften, einschließlich hoher Festigkeit, hoher Plastizität und Zähigkeit. Sie werden für die Herstellung von Wellenteilen wie Kurbelwellen, Pleuelstangen, Werkzeugmaschinenspindeln, Werkzeugmaschinengetrieben und anderen Achsteilen mit geringer Kraft verwendet.

Nach einer Wärmebehandlung (Abschrecken + Anlassen bei mittlerer Temperatur) weisen die Stähle 55, 60 und 65 eine hohe Elastizitätsgrenze auf und werden häufig für die Herstellung von Federn mit geringer Belastung und kleinen Abmessungen (weniger als 12 bis 15 mm Querschnitt) verwendet, z. B. für Regel- und Steuerfedern, kalte Tauchfedern und Schraubenfedern.

Kohlenstoff-Werkzeugstähle sind kohlenstoffreiche Stähle mit sehr wenigen Legierungselementemit einem Kohlenstoffgehalt zwischen 0,65% und 1,35%. Sie zeichnen sich durch niedrige Produktionskosten, leicht verfügbare Rohstoffe und gute Bearbeitbarkeit aus.

Nach der Verarbeitung weisen diese Stähle eine hohe Härte und Verschleißfestigkeit auf, was sie zu einer beliebten Wahl für die Herstellung von Schneidwerkzeugen, Formen und Messgeräten macht.

Kohlenstoff-Werkzeugstähle weisen jedoch eine geringe Warmhärte auf, d. h. ihre Härte und Verschleißfestigkeit nehmen bei einer Arbeitstemperatur von über 250 ℃ deutlich ab, so dass sie für den Einsatz ungeeignet sind.

Außerdem sind Kohlenstoff-Werkzeugstähle bei der Herstellung größerer Teile schwer zu härten und neigen zu Verformung und Rissbildung.

Leicht zu schneidender Baustahl wird durch Hinzufügen von Elementen hergestellt, die die Sprödigkeit des Stahls erhöhen. Dadurch werden die Späne während des Schneidens spröde, was die Schneidgeschwindigkeit erhöht und die Lebensdauer des Stahls verlängert. Schneidewerkzeug.

Die wichtigsten Elemente, die die Sprödigkeit erhöhen, sind Schwefel, der häufig in niedrig legiertem, leicht zu schneidendem Baustahl verwendet wird. Andere Elemente sind Blei, Tellur und Wismut.

Der Schwefelgehalt in diesem Stahl liegt zwischen 0,08% und 0,30%, während der Mangangehalt zwischen 0,60% und 1,55% liegt. Der Schwefel und das Mangan im Stahl bilden Mangansulfid, das spröde ist und schmierende Eigenschaften hat, so dass die Späne leicht brechen und die Oberflächenqualität bei der Verarbeitung verbessert wird.

Neben Eisen, Kohlenstoff und einer geringen Menge an unvermeidlichen Spurenelementen wie Silizium, Mangan, Phosphor und Schwefel enthält Stahl eine bestimmte Menge an Legierungselementen. Zu diesen Legierungselementen gehören Silizium, Mangan, Molybdän, Nickel, Chrom und Vanadium, Titan, Niob, Bor, Blei und seltene Erden. Diese Art von Stahl wird als legierter Stahl bezeichnet.

Verschiedene Länder haben unterschiedliche Legierungssysteme, die auf ihren jeweiligen Ressourcen, Produktions- und Verwendungsbedingungen basieren. Einige Länder konzentrieren sich auf die Entwicklung von Nickel- und Chromstahlsystemen, während China sich auf die Entwicklung eines legierten Stahlsystems konzentriert, das auf Silizium, Mangan, Vanadium, Titan, Niob, Bor und seltenen Erden basiert.

Legierter Stahl macht etwa 10-20% der gesamten Stahlproduktion aus. Je nach Verwendungszweck in einem Elektroofen kann er in acht Typen unterteilt werden, darunter:

Gewöhnlicher niedrig legierter Stahl ist eine Art von legiertem Stahl, der eine geringe Menge an Legierungselementen enthält, normalerweise weniger als 3%.

Dieser Stahl zeichnet sich durch hohe Festigkeit, hervorragende Gesamtleistung, Korrosions- und Verschleißfestigkeit, Tieftemperaturbeständigkeit, gute Bearbeitbarkeit und gute Schweißeigenschaften aus.

Um knappe Legierungselemente wie Nickel und Chrom zu sparen, kann gewöhnlicher niedrig legierter Stahl 1,2-1,3 Tonnen Kohlenstoffstahl durch nur 1 Tonne ersetzen. Seine längere Lebensdauer und sein breiteres Anwendungsspektrum machen ihn zu einer vorteilhafteren Option als Kohlenstoffstahl.

Gewöhnlicher niedrig legierter Stahl kann sowohl in offenen Herdöfen als auch in Konvertern hergestellt werden, und seine Kosten sind mit denen von Kohlenstoffstahl vergleichbar.

Diese Kategorie bezieht sich auf Edelbaustähle und legierte Stähle, die im Bauwesen verwendet werden, einschließlich hochfester legierter Baustähle mit guter Schweißbarkeit, legierter Eisenbahnstähle, geologischer Bohren legierte Stähle, legierte Druckbehälterstähle, hochmanganhaltige Stähle und andere.

Diese Stahlsorten werden für die Herstellung von Bauteilen im Maschinenbau und im Bauwesen verwendet.

Obwohl die Gesamtmenge an Legierungselementen in diesen Stählen gering ist, sind ihre Herstellung und Verwendung beträchtlich.

Bei dieser Stahlsorte handelt es sich um legierten Stahl, der für die Herstellung von Maschinen und Maschinenteilen geeignet ist.

Er basiert auf hochwertigem Kohlenstoffstahl und wird durch Hinzufügen eines oder mehrerer Legierungselemente verbessert, um seine Festigkeit, Zähigkeit und Härtbarkeit zu erhöhen.

Dieser Stahl wird in der Regel nach einer Wärmebehandlung, wie Anlassen oder Oberflächenhärtung.

Dazu gehören häufig verwendete legierte Baustähle und legierte Federstähle, die einer Anlaßbehandlung und einer Oberflächenhärtung (wie Aufkohlung) unterzogen werden, nitrierenund Hochfrequenzabschrecken). Sie umfasst auch Kalt plastische Umformung mit legiertem Stahl (z. B. Kaltstauch- und Kaltfließpressstähle).

Die chemische Zusammensetzung kann in verschiedene Serien unterteilt werden, darunter Mn-Serienstahl, SiMn-Serienstahl, Cr-Serienstahl, CrMo-Serienstahl, CrNiMo-Stahl, Nj-Serienstahl und B-Serienstahl.

Legierter Baustahl hat einen geringeren Kohlenstoffgehalt als Kohlenstoffbaustahl und liegt in der Regel zwischen 0,15% und 0,5%.

Neben Kohlenstoff enthält es ein oder mehrere Legierungselemente wie Silizium, Mangan, Vanadium, Titan, Bor, Nickel, Chrom, Molybdän usw.

Durch das Vorhandensein von Legierungselementen ist legierter Baustahl leicht zu härten und weniger anfällig für Verformung und Rissbildung, was seine Leistungsfähigkeit verbessert.

Diese Stahlsorte wird in großem Umfang für die Herstellung von verschiedenen Getriebekomponenten und Befestigungselementen für Autos, Traktoren, Schiffe, Dampfturbinen und schwere Werkzeugmaschinen verwendet.

Niedrig legierter Stahl wird in der Regel durch Aufkohlung behandelt, während Stahl mit mittlerem Kohlenstoffgehalt thermisch veredelt wird.

Legierter Werkzeugstahl setzt sich aus verschiedenen Legierungselementen zusammen, wie z. B. Stahl mit mittlerem und hohem Kohlenstoffgehalt, der Silizium, Chrom, Wolfram, Molybdän, Vanadium und andere enthält.

Diese Stahlsorte lässt sich leicht abschrecken, neigt weniger zu Verformungen und Rissen und eignet sich für die Herstellung von großformatigen, komplex geformten Werkzeugen, Formen und Messgeräten.

Der Kohlenstoffgehalt von legiertem Werkzeugstahl variiert je nach Verwendungszweck. Die meisten legierten Werkzeugstähle haben einen Kohlenstoffgehalt von 0,5% bis 1,5%.

Stahl mit niedrigem Kohlenstoffgehalt und WC mit einem Kohlenstoffgehalt von 0,3% bis 0,6% werden für Warmverformungswerkzeuge verwendet. Schneidwerkzeugstahl enthält im Allgemeinen etwa 1% Kohlenstoff.

Kaltbearbeitungswerkzeuge haben einen hohen Kohlenstoffgehalt, wie z. B. Graphitformenstahl mit einem Kohlenstoffgehalt von 1,5% und kohlenstoffreiche und chromhaltige Kaltbearbeitungswerkzeuge mit einem Kohlenstoffgehalt von über 2%.

Schnellarbeitsstähle sind hochkohlenstoffhaltige, hochlegierte Werkzeugstähle mit einem Kohlenstoffgehalt zwischen 0,7% und 1,4%.

Diese Stähle enthalten Legierungselemente, die hochharte Karbide bilden, wie Wolfram, Molybdän, Chrom und Vanadium.

Schnellarbeitsstähle haben eine ausgezeichnete Hochtemperaturhärte und können ihre Härte auch bei Temperaturen von 500-600 Grad während des Hochgeschwindigkeitsschneidens beibehalten, was eine hervorragende Schneidleistung gewährleistet.

Federn werden in Anwendungen eingesetzt, die mit Stößen, Vibrationen oder langfristigen Wechselbelastungen verbunden sind, weshalb sie eine hohe Zugfestigkeit, eine hohe Elastizitätsgrenze und eine hohe Lebensdauer aufweisen müssen. Ermüdungsfestigkeit.

Zu verwenden als eine FederDer Stahl muss eine gute Härtbarkeit, Entkohlungsbeständigkeit und eine gute Oberflächenqualität aufweisen.

Kohlenstoff-Federstahl ist ein hochwertiger Kohlenstoffbaustahl mit einem Kohlenstoffgehalt zwischen 0,6% und 0,9%, einschließlich normalem und hohem Mangangehalt.

Legierter Federstahl besteht hauptsächlich aus Silizium-Mangan-Stahl, mit einem etwas geringeren Kohlenstoffgehalt, aber verbesserter Leistung durch erhöhten Siliziumgehalt (1,3% bis 2,8%).

Es gibt auch chrom-, wolfram- und vanadiumlegierten Federstahl.

Lagerstahl wird für die Herstellung von Kugellagern, Rollenlagern und Lagerringen verwendet. Diese Art von Stahl muss eine hohe und gleichmäßige Härte und Verschleißfestigkeit sowie eine hohe Elastizitätsgrenze aufgrund des Drucks und der Reibung aufweisen, denen er im Betrieb ausgesetzt ist.

Um seine Qualität zu gewährleisten, muss die chemische Zusammensetzung des Wälzlagerstahls einheitlich sein, wobei strenge Vorschriften für den Gehalt und die Verteilung von nicht-metallisch Einschlüsse und Karbide.

Lagerstahl wird auch als kohlenstoffreicher Chromstahl bezeichnet, der etwa 1% Kohlenstoff und 0,5%-1,65% Chrom enthält. Er wird in sechs Kategorien unterteilt:

Siliziumstahl wird vor allem in der Elektroindustrie für die Herstellung von Siliziumstahlblechen verwendet. Diese Bleche werden in großem Umfang für die Herstellung von Motoren und Transformatoren verwendet.

Aufgrund seiner chemischen Zusammensetzung lässt sich Siliziumstahl in zwei Kategorien einteilen: Stahl mit niedrigem Siliziumgehalt und Stahl mit hohem Siliziumgehalt. Stahl mit niedrigem Siliziumgehalt enthält 1,0% bis 2,5% Silizium und wird hauptsächlich für die Herstellung von Motoren verwendet, während Stahl mit hohem Siliziumgehalt, der 3,0% bis 4,5% Silizium enthält, in der Regel für die Herstellung von Transformatoren verwendet wird.

Beide Arten von Siliziumstahl haben einen Kohlenstoffgehalt von höchstens 0,06% bis 0,08%.

Die Schiene ist in erster Linie den Druck- und Stoßbelastungen durch Schienenfahrzeuge ausgesetzt und muss daher eine ausreichende Festigkeit, Härte und Zähigkeit aufweisen.

Der üblicherweise für die Schienenproduktion verwendete Stahl ist kohlenstoffbehandelter Stahl, der im offenen Herdofen oder im Konverterverfahren geschmolzen wird. Dieser Stahl enthält in der Regel einen Kohlenstoffgehalt von 0,6% bis 0,8% und ist damit ein Stahl mit mittlerem oder hohem Kohlenstoffgehalt.

Der Stahl hat auch einen hohen Mangangehalt, der zwischen 0,6% und 1,1% liegt.

Schienen aus niedrig legiertem Stahl, wie z. B. Schienen mit hohem Siliziumgehalt, Schienen mit mittlerem Mangangehalt, Kupferschienen und Titanschienen, sind aufgrund ihrer im Vergleich zu Kohlenstoffstahlschienen verbesserten Verschleiß- und Korrosionsbeständigkeit inzwischen weit verbreitet. Dies führt zu einer erheblich längeren Lebensdauer.

Schiffbaustahl ist der Stahl, der für den Bau von Schiffen und großen Binnenschiffen verwendet wird. Er muss gut schweißbar sein, da die Rumpfstruktur in der Regel durch Schweißverfahren.

Darüber hinaus muss der Stahl eine ausreichende Festigkeit, Zähigkeit, Kältebeständigkeit und Korrosionsbeständigkeit aufweisen, um der rauen Meeresumgebung standzuhalten.

In der Vergangenheit wurde vor allem kohlenstoffarmer Stahl im Schiffbau verwendet, z. B. 12-Mangan-Schiffsstahl, 16-Mangan-Schiffsstahl und 15-Mangan-Vanadium-Schiffsstahl. Diese Stahlsorten haben eine hohe Festigkeit, gute Zähigkeit, einfache Verarbeitung und Schweißbarkeit, Beständigkeit gegen Seewasserkorrosion und andere vorteilhafte Eigenschaften. Sie wurden erfolgreich für den Bau von Ozeandampfern mit einer Kapazität von zehntausend Tonnen eingesetzt.

Eisenbahn- oder Autobahnbrücken müssen den Aufpralllasten von Fahrzeugen standhalten.

Der im Brückenbau verwendete Stahl muss eine ausreichende Festigkeit, Zähigkeit und Ermüdungsbeständigkeit aufweisen, und die Oberflächenqualität des Stahls muss hoch sein.

Brückenstahl wird in der Regel aus einfachem Stahl mit offener Flamme hergestellt, und gängige niedrig legierte Stähle wie 16Mn und 15Mn-V-N wurden erfolgreich verwendet.

Kesselstahl bezieht sich auf die Materialien, die bei der Herstellung von Überhitzern, Hauptdampfleitungen und Kesselbrandkammern verwendet werden.

Zu den Leistungsanforderungen an Kesselbaustahl gehören gute Schweißbarkeit, ausreichende Hochtemperaturfestigkeit und Beständigkeit gegen Korrosion, Oxidation und andere Faktoren.

Für den Kesselbau wird in der Regel kohlenstoffarmer Stahl oder ofengeschmolzener kohlenstoffarmer Stahl mit einem Kohlenstoffgehalt von 0,16% bis 0,26% verwendet. Bei der Herstellung von Hochdruckkesseln kann hitzebeständiger Stahl oder austenitischer hitzebeständiger Stahl verwendet werden.

Gewöhnliche niedrig legierte Stähle wie 12Mn, 15Mn, 18Mn und Niob werden ebenfalls für den Kesselbau verwendet.

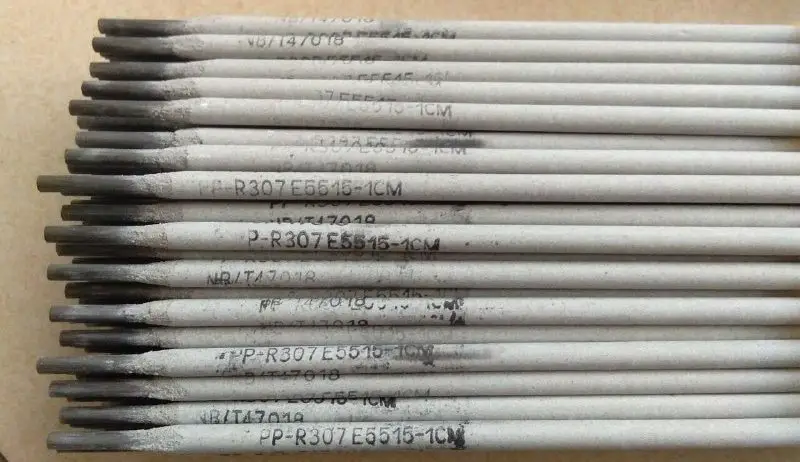

Diese Stahlsorte ist speziell für die Herstellung von Lichtbogen- und Gasschweißgeräten geeignet. Schweißdraht Draht.

Die Zusammensetzung des Stahls variiert je nach dem verwendeten Material. Er wird im Allgemeinen in drei Kategorien eingeteilt: Kohlenstoffstahl, legierter Baustahl und rostfreier Stahl, je nach den Anforderungen der Anwendung.

Der Schwefel- und Phosphorgehalt dieser Stähle darf 0,03% nicht überschreiten, was strenger ist als die Anforderungen für allgemeinen Stahl.

Der Stahl muss keine bestimmten mechanischen Eigenschaften aufweisen, sondern wird lediglich auf seine chemische Zusammensetzung geprüft.

Rostfreier Stahl ist eine Stahlsorte, die aus rostfreiem und säurebeständigem Stahl besteht und auch als rostfreier, säurebeständiger Stahl bezeichnet wird.

Einfach ausgedrückt: Stahl, der gegen atmosphärische Korrosion beständig ist, wird als rostfreier Stahl bezeichnet, während Stahl, der chemischen Substanzen wie Säuren widersteht, als säurebeständiger Stahl bezeichnet wird.

Normalerweise hat Stahl mit einem Chromgehalt von mehr als 12% die Eigenschaften von rostfreiem Stahl.

Auf der Grundlage seiner Mikrostruktur nach der Wärmebehandlung lässt sich nichtrostender Stahl in fünf Kategorien einteilen:

Unter Hochtemperaturbedingungen wird Stahl mit antioxidativen Eigenschaften und ausreichender Warmfestigkeit und Hitzebeständigkeit als hitzebeständiger Stahl bezeichnet.

Hitzebeständiger Stahl wird in zwei Kategorien unterteilt: oxidationsbeständiger Stahl und hitzebeständiger Stahl.

Der oxidationsbeständige Stahl wird auch als nicht verzunderter Stahl bezeichnet.

Hitzebeständiger Stahl ist ein Stahl, der eine gute Oxidationsbeständigkeit und eine hohe Warmfestigkeit bei hohen Temperaturen aufweist.

Hitzebeständiger Stahl wird vor allem in Hochtemperaturanwendungen eingesetzt, wo er über einen längeren Zeitraum hohen Temperaturen ausgesetzt ist.

Eine Hochtemperaturlegierung ist eine Art von hitzebeständigem Material, das eine ausreichende Hochtemperaturfestigkeit, Kriechfestigkeit, thermische Ermüdungsfestigkeit, Hochtemperaturzähigkeit und chemische Stabilität bei hohen Temperaturen aufweist.

Es wird vor allem in thermischen Komponenten verwendet, die bei Temperaturen über 600 Grad Celsius arbeiten.

Hochtemperaturlegierungen lassen sich aufgrund ihrer grundlegenden chemischen Zusammensetzung in drei Kategorien einteilen:

Präzisionslegierungen sind Speziallegierungen mit einzigartigen physikalischen Eigenschaften. Sie sind unverzichtbare Werkstoffe in der Elektro- und Elektronikindustrie, bei Präzisionsinstrumenten und automatischen Steuerungssystemen.

Präzisionslegierungen werden auf der Grundlage ihrer physikalischen Eigenschaften in sieben Kategorien eingeteilt:

Die meisten Präzisionslegierungen basieren auf Eisenmetallen, nur einige wenige auf Nichteisenmetallen.

Anmerkung: Der Massenanteil von C, S, Mn und P wird durch Wc, Ws, Wmn bzw. Wp dargestellt.

Konstruktionsstahl

(1) Bauwesen und Maschinenbau Baustahl

Diese Art von Stahl bezieht sich auf den Stahl, der für die Herstellung von Metallbauteilen in Bauprojekten wie Gebäuden, Brücken, Schiffen, Kesseln usw. verwendet wird. Zu den Stahlarten gehören Kohlenstoffbaustahl, niedrig legierter Stahl und andere.

(2) Konstruktionsstahl für die mechanische Fertigung

Diese Stahlkategorie bezieht sich auf den Stahl, der für die Herstellung von Konstruktionsteilen für mechanische Geräte verwendet wird. Es handelt sich zumeist um hochwertigen Stahl, einschließlich hochwertigem Kohlenstoffbaustahl, legiertem Baustahl, leicht zu schneidendem Baustahl, Federstahl, Wälzlagerstahl und anderem.

Werkzeugstahl

Diese Art von Stahl wird häufig für die Herstellung verschiedener Werkzeuge verwendet, wie z. B. Kohlenstoff-Werkzeugstahl, legierter Werkzeugstahl, Hochgeschwindigkeits-Werkzeugstahl usw. Er kann weiter in Besteckstahl unterteilt werden, Matrizenstahlund Lehrenstahl.

Spezialstahl

Diese Art von Stahl hat besondere Eigenschaften, wie z. B. rostfreier Stahl, hitzebeständiger Stahl, hochbeständige Legierung, verschleißfester Stahl, magnetischer Stahl und andere.

Professioneller Stahl

Diese Stahlkategorie bezieht sich auf Stahl, der in verschiedenen Industriezweigen für gewerbliche Zwecke verwendet wird, z. B. für Automobile, landwirtschaftliche Maschinen, die Luftfahrt, chemische Maschinen, Heizkessel, Elektrogeräte und Schweißdrähte.

Die verschiedenen Stahlsorten werden nach ihrer Qualität klassifiziert, darunter Qualitätskohlenstoffbaustahl, legierter Baustahl, Kohlenstoffwerkzeugstahl, legierter Werkzeugstahl, Federstahl, Lagerstahl und andere.

Zur Kennzeichnung dieser Stahlsorten wird in der Regel das Symbol "A" nach der Stahlnummer.

1 Normen

Normen sind einheitliche Regeln für sich wiederholende Konzepte und Dinge. Sie beruhen auf den umfassenden Ergebnissen von Wissenschaft, Technik und praktischer Erfahrung und werden von einer zuständigen Behörde genehmigt und in einer bestimmten Form als Leitfaden und Grundlage für die gemeinsame Einhaltung herausgegeben.

2 Technische Bedingungen

Die Normen legen die Leistungsindikatoren und Qualitätsanforderungen fest, die die Produkte erfüllen müssen, die so genannten technischen Bedingungen, wie z. B. chemische Zusammensetzung, Größe, Aussehen, Oberflächenqualität, physikalische Eigenschaften, mechanische Eigenschaften, Prozessleistung, interne Organisation und Lieferstatus.

3 Garantiebedingungen

Gemäß den Vorschriften der technischen Bedingungen für metallische Werkstoffe muss das Werk prüfen und sicherstellen, dass die Prüfergebnisse den spezifizierten Anforderungen und der chemischen Zusammensetzung entsprechen, wie z. B. dem Qualitätsindex, der als Garantiebedingungen bezeichnet wird.

4 Qualitätszertifikat

Werkstoff Metall Die Produktion erfolgt, wie bei anderen Industrieprodukten auch, nach einheitlichen Normen, und es gibt ein System der Lieferkontrolle. Nicht qualifizierte metallische Werkstoffe dürfen nicht geliefert werden, und der Hersteller muss ein Qualitätszertifikat vorlegen, um die Qualität zu gewährleisten.

Das Qualitätszertifikat für Metallmaterial enthält nicht nur den Namen des Materials, die Spezifikation, die Liefernummer und das Gewicht, sondern auch alle Prüfergebnisse für bestimmte Projekte. Das Qualitätszertifikat dient als Bestätigung und Garantie des Lieferanten für das Prüfergebnis der Produktcharge und ist die Grundlage für die erneute Prüfung und Verwendung durch den Käufer.

5 Qualitätsstufe

Auf der Grundlage der Anforderungen an die Oberflächenqualität, die Form und die Größe von Stahl wird die Stahlqualität in Güteklassen unterteilt, z. B. in Güteklasse 1 und Güteklasse 2. Für bestimmte Anforderungen, wie z. B. die Oberflächenqualität, kann sie weiter in primär, sekundär und tertiär unterteilt werden, und für die Tiefe der Entkohlungsschicht auf der Oberfläche kann sie in eine Gruppe und zwei Gruppen unterteilt werden, was auf den Qualitätsunterschied hinweist.

6 Präzisionsgrad

Bei einigen metallischen Werkstoffen lässt die Norm mehrere Größen von Abweichungen zu, und je nach Größe der zulässigen Abweichung wird sie in Stufen unterteilt, die als Präzisionsgrad bezeichnet werden. Der Präzisionsgrad wird in allgemeine Präzision, hohe Präzision und ultrahohe Präzision unterteilt. Je höher der Präzisionsgrad, desto geringer ist die zulässige Abweichung in der Größe. Bei der Bestellung ist es wichtig, auf die Anforderungen an die Genauigkeitsklasse zu achten und sie in den Vertrag und andere zugehörige Dokumente aufzunehmen.

7 Klassen

Die Güteklasse des Metallmaterials ist die Bezeichnung, die jedem spezifischen Metallmaterial zugewiesen wird. Die Nummer eines Metallwerkstoffs spiegelt im Allgemeinen seine chemische Zusammensetzung wider, und die Güteklasse gibt nicht nur die spezifische Sorte des Metallwerkstoffs an, sondern beurteilt auch grob seine Qualität. Auf diese Weise ist es einfach, ein gemeinsames Konzept für die Qualität bestimmter metallischer Werkstoffe zu erstellen, was die Produktion, Verwendung und Verwaltung sehr erleichtert.

8 Sorten

Die Vielfalt der metallischen Werkstoffe bezieht sich auf unterschiedliche Produkte, z. B. in Bezug auf Verwendung, Aussehen, Herstellungsverfahren, Wärmebehandlung und Körnung.

9 Modell

Das Modell des Metallmaterials bezieht sich auf das Symbol der verschiedenen Formen, Profilarten und Sinterkarbid Produkte in chinesischen Pinyin- (oder lateinischen) Buchstaben und einer oder mehreren Zahlen, wobei die Zahl die Nenngröße des Hauptteils angibt.

10 Spezifikationen

Die Spezifikationen beziehen sich auf verschiedene Größen derselben Sorte oder Art von Metallmaterial. Die allgemeine Größe und die zulässige Abweichung sind unterschiedlich, und in Produktnormen werden die Spezifikationen der Rasse in der Regel in der Reihenfolge von klein bis groß aufgeführt.

11 Oberflächenzustand

Es wird zwischen Blankglühen und Nicht-Blankglühen unterschieden. Dies wird häufig in Stahldraht- und Stahlbandnormen verwendet, wo der Hauptunterschied darin besteht, ob ein Blankglühen oder ein allgemeines Glühen angewendet wird. Polieren, Beizen und Beschichten werden ebenfalls als Oberflächenzustände behandelt.

12 Randzustand

Der Zustand der Kante bezieht sich darauf, ob die Bandkante geschnitten wurde.

13 Lieferstatus

Der Lieferzustand bezieht sich auf den letzten plastischen Verformungsprozess oder den letzten Wärmebehandlungszustand des Produkts. Der Lieferzustand ohne Wärmebehandlung umfasst Warm- und Kaltwalzen. Der Lieferzustand mit Wärmebehandlung wird im Allgemeinen als Lieferzustand mit Wärmebehandlung bezeichnet, die Normalisieren, Glühen, Anlassen und Anlassen oder Mischkristallbildung umfassen kann.

14 Härtegrad der Materialien

Der Härtegrad von Stahl variiert je nach Wärmebehandlung oder Härtungsgrad. In einigen Bandstahlnormen wird er in besonders weichen Bandstahl, weichen Bandstahl, halbweichen Bandstahl, wenig harten Bandstahl und harten Bandstahl unterteilt.

15 Längsschnitt und Querschnitt

Die Längs- und Querschnitte in der Stahlnorm beziehen sich auf das relative Verhältnis zwischen Walz- (Schmiede-) und Ziehrichtung. Parallel zur Bearbeitungsrichtung wird als Längsschnitt bezeichnet, und senkrecht zur Bearbeitungsrichtung als Querschnitt. Die entlang der Bearbeitungsrichtung entnommenen Proben werden als Längsproben bezeichnet, die Probe senkrecht zur Bearbeitungsrichtung als Querprobe. Bei der Längsprobe verläuft der Bruch senkrecht zur Walzrichtung, daher wird er als Querbruch bezeichnet. Der Bruch der Querprobe verläuft parallel zur Bearbeitungsrichtung und wird daher als Längsbruch bezeichnet.

16 Theoretische Qualität und tatsächliche Qualität

Dies sind zwei verschiedene Arten der Berechnung der Lieferqualität. Bei der theoretischen Qualität wird die Lieferqualität auf der Grundlage der Nenngröße und der Dichte des Materials berechnet. Bei der tatsächlichen Qualität wird die Lieferqualität auf der Grundlage des Gewichts des Materials berechnet.

17 Nenngröße und tatsächliche Größe

Die Nenngröße bezieht sich auf die in der Norm angegebene ideale Größe, die im Produktionsprozess erreicht werden soll. In der tatsächlichen Produktion ist die tatsächliche Größe des Stahls jedoch oft größer oder kleiner als die Nenngröße, und die wahre Größe wird als Ist-Größe bezeichnet.

18 Abweichung und Toleranz

Da das Nennmaß in der tatsächlichen Produktion schwer zu erreichen ist, gibt es einen Toleranzwert zwischen dem tatsächlichen Maß und dem Nennmaß, der als Abweichung bezeichnet wird. Wenn die Abweichung negativ ist, wird sie als negative Abweichung bezeichnet, wenn sie positiv ist, als positive Abweichung. Die Summe der zulässigen positiven und negativen Abweichungen, die in der Norm angegeben sind, wird als Toleranz bezeichnet. Die Abweichung hat eine Richtung, d. h. "positiv" oder "negativ", während die Toleranz keine Richtung hat.

19 Stahl Länge für Lieferung

Feste Länge bezieht sich auf die Länge des Stahls im Standardbereich, während keine feste Länge als übliche Länge bezeichnet wird. Zur Vereinfachung der Verpackung, des Transports und der Messung schneiden die Unternehmen den Stahl jedoch in verschiedene Längen, um das zufällige Lineal zu vermeiden, das als kurze Lineallänge bezeichnet wird.

20 Schmelzverfahren

Der Begriff bezieht sich auf die Methode des Schmelzens von Stahl in Öfen, wie z. B. im offenen Herd, im Elektrolichtbogenofen, Elektroschlacke Ofen, Vakuum-Induktionsofen und gemischte Stahlerzeugung. Der Begriff "Schmelzverfahren" in der Norm umfasst nicht die Begriffe Desoxidationsverfahren (wie z. B. vollständig desoxidierter beruhigter Stahl, halbdesoxidierter beruhigter Stahl und ummantelter Stahl) und Gießverfahren (siehe oben, Wette, Stranggießen).

21 Chemische Zusammensetzung

Er bezieht sich auf die chemische Zusammensetzung von Stahlerzeugnissen, einschließlich der Hauptbestandteile und Verunreinigungen, ausgedrückt in Gewichtsprozent.

22 Schmelzen Zusammensetzung

Die Schmelzzusammensetzung des Stahls bezieht sich auf die chemische Zusammensetzung des Stahls während des Schmelzvorgangs (z. B. Desoxygenierung des Tanks) und des Gießens in einer mittleren Zeit.

23 Zusammensetzung der Fertigerzeugnisse

Die Zusammensetzung des fertigen Stahls, auch Prüfanalyse Zusammensetzung genannt, bezieht sich auf die Probe, die nach der vorgeschriebenen Methode gebohrt oder geplant und nach der Standardmethode auf ihre chemische Zusammensetzung analysiert wird. Diese Analyse wird hauptsächlich für die Kontrolle und Abnahme des Stahls durch die Abteilung oder die Inspektion verwendet. Der Produktionsbetrieb führt in der Regel keine Analyse des Fertigerzeugnisses durch, sollte aber sicherstellen, dass die fertigen Bauteile den Normvorgaben entsprechen. Bei einigen Haupterzeugnissen oder aus bestimmten Gründen (z. B. Prozessänderung, Qualitätsinstabilität, Schmelzzusammensetzung nahe der Ober- und Untergrenze, Schmelzanalyse usw.) kann das Produktionswerk jedoch auch die Analyse der Zusammensetzung der Fertigerzeugnisse durchführen.

24 Qualitäts- und Edelbaustahl (mit einem Wort)

Der Unterschied zwischen Qualitätsstahl und Qualitätsstahl besteht darin, dass Qualitätsstahl dem Qualitätsstahl in einigen oder allen der folgenden Aspekte überlegen ist:

① Verringerung der Bandbreite des Kohlenstoffgehalts;

② Verringerung schädlicher Verunreinigungen (hauptsächlich Schwefel und Phosphor);

③ Garantiert hohe Reinheit (mit geringem Einschluss);

④ Sicherstellung hoher mechanischer Eigenschaften und Prozessleistung.

Nach dem Warmwalzen oder Schmieden wird der Stahl keiner besonderen Wärmebehandlung mehr unterzogen, und die direkte Lieferung nach dem Abkühlen wird als Warmwalzen oder Schmieden bezeichnet. Warmumformung.

Die Endtemperatur des Warmwalzens (Schmiedens) beträgt in der Regel 800 bis 900 ℃ und wird in der Regel an der Luft abgekühlt. Der Zustand des Warmwalzens (Schmiedens) ist gleichbedeutend mit einer Normalisierungsbehandlung.

Die Endtemperatur beim Warmwalzen (Schmieden) unterliegt jedoch größeren Schwankungen und wird nicht so streng kontrolliert wie die Erwärmungstemperatur beim Normalisieren. Daher sind die Schwankungen im Stahlgefüge und seinen Eigenschaften größer als beim Normalisieren.

Viele Stahlunternehmen verwenden das kontrollierte Walzen, um hochwertigen Stahl zu erzeugen. Dies liegt daran, dass die Endbearbeitungstemperatur streng kontrolliert wird und nach dem Endbearbeitungsprozess Abkühlungsmaßnahmen ergriffen werden, was zu einer Verfeinerung des Stahlkorns und höheren umfassenden mechanischen Eigenschaften bei der Stahllieferung führt.

Aus diesem Grund ist das verwindungsfreie Kaltwarmwalzband dem normalen Warmwalzband überlegen.

Heiß Walzstahl weist aufgrund einer Eisenoxidschicht auf seiner Oberfläche eine gewisse Korrosionsbeständigkeit auf. Die Anforderungen an Lagerung und Transport sind nicht so streng wie bei kaltgezogenem (gewalztem) Stahl.

Große und mittlere Stahlplatten sowie mittlere und dicke Stahlplatten können im Freien oder unter Dach gelagert werden.

Kaltgezogener, kaltgewalzter und anderer kaltverarbeiteter Stahl, der ohne jegliche Wärmebehandlung geliefert wird, wird als kaltgezogener oder kaltgewalzter Zustand bezeichnet.

Im Vergleich zum Warmwalzen (Schmieden) weist kaltgezogener (gewalzter) Stahl eine höhere Präzision, eine bessere Oberflächenqualität und geringere Oberflächenrauhigkeitund verbesserte mechanische Eigenschaften.

Die Oberfläche von kaltgezogenem (gewalztem) Stahl ist jedoch nicht durch eine Oxidschicht geschützt und weist hohe EigenspannungDas macht sie anfällig für Korrosion und Rost.

Daher gelten für kaltgezogenen (gewalzten) Stahl strenge Anforderungen an Verpackung, Lagerung und Transport. Er sollte im Allgemeinen in einem Lagerhaus gelagert werden, und die Temperatur- und Feuchtigkeitsbedingungen im Lagerhaus sollten sorgfältig überwacht werden.

Stahl, der vor dem Verlassen des Werks einer Wärmebehandlung unterzogen wird, wird als Normalisierungszustand bezeichnet.

Dieser Zustand ist gekennzeichnet durch eine strenge Kontrolle der Abschrecktemperatur (Unterstahl Ac3+30 bis 50°C, übereutektoider Stahl Accm+30 bis 50°C) und die Einheitlichkeit der Struktur und der Eigenschaften des Stahls.

Im Vergleich zum Glühzustand des Stahls führt das Normalisieren zu einer schnelleren Abkühlung, wodurch sich die Anzahl der Perlite im Stahlgefüge erhöht und die Korngröße der perlitischen Laminate und des Stahls verfeinert wird. Infolgedessen werden die umfassenden mechanischen Eigenschaften des Stahls verbessert.

Das Normalisieren trägt auch dazu bei, das Netzwerk der Aufkohlungskörper in der Widmannstattenstruktur und im übereutektischen Stahl zu verbessern.

Der Normalisierungszustand ist ideal für die Vorbereitung des Stahls auf die weitere Wärmebehandlung des Endprodukts.

Kohlenstoffgebundene Stähle und geschweißte Stähle werden in der Regel im normalisierenden Zustand geliefert.

Einige niedrig legierte hochfeste Stähle, wie 14MnMoVBRE und 14CrMnMoVB, müssen auch im normalisierenden Zustand geliefert werden, um Bainitgewebe zu erhalten.

Stahl, der vor der Auslieferung einer Glühbehandlung unterzogen wird, wird als Glühzustand bezeichnet.

Der Zweck des Glühens besteht darin, organisatorische Mängel und innere Spannungen, die von früheren Prozessen übrig geblieben sind, zu beseitigen und zu verbessern und den Stahl für die Organisation und Durchführung der nachfolgenden Prozesse vorzubereiten.

Legierter Baustahl, Stahl mit Härtegarantie, Kaltstauchstahl, Lagerstahl, Werkzeugstahl, Turbinenschaufeln, rostfreier Stahl mit Eisendraht und Stahl werden in der Regel in geglühtem Zustand geliefert.

Der Stahl, der vor der Auslieferung bei hoher Temperatur geglüht wird, wird als Hochtemperatur-Anlasszustand bezeichnet.

Das Hochtemperatur-Temperierverfahren trägt dazu bei, dass die EigenspannungSie verbessern die Plastizität und Zähigkeit und gewährleisten die Härtbarkeit von Kohlenstoffstahl und legiertem Stahl.

Baustahl kann in einem hochwarmfesten Zustand geliefert werden.

Einige hochfeste nichtrostende Stähle mit Martensitstruktur, Hochgeschwindigkeitswerkzeugstähle und hochfeste legierte Stähle mit hoher Härtbarkeit und Verstärkung durch Legierungselemente werden nach dem Abschrecken (oder Ziehen) häufig bei hohen Temperaturen angelassen. Bei diesem Prozess bilden sich Karbide und aggregieren im Stahl, was zu dickeren Karbidpartikeln und einer Anlaßsorbitstruktur führt (ähnlich der Organisation des sphäroidischen Glühens).

Diese Stahlsorte ist daher gut zerspanbar.

Die Stahlerzeugnisse, die vor Verlassen des Werks einer Mischkristallbehandlung unterzogen werden, werden als Mischkristallzustand bezeichnet.

Dieser Zustand gilt hauptsächlich für die Behandlung von austenitischem rostfreiem Stahl vor der Auslieferung.

Die Mischkristallbehandlung führt zu einem einphasigen austenitischen Gefüge, das die Zähigkeit und Plastizität des Stahls verbessert. Es schafft die Voraussetzungen für eine weitere Kaltverarbeitung (wie Kaltwalzen oder Kaltziehen) und kann den Stahl auch für eine weitere Ausscheidungshärtung vorbereiten.

Steel Actuals werden manchmal auch als Steel Physicals bezeichnet.

Er bezieht sich auf die Stahlerzeugnisse, die für den Versand, die Lagerung und die Herstellung verfügbar sind.

Bargeld, das für die Lieferung zur Verfügung steht, kann in Nachnahme oder auf langfristiger Basis umgewandelt werden, oder indem zunächst die Waren bezahlt werden, die der Käufer innerhalb eines sehr kurzen Zeitraums bezahlt.

Dies ist das Gegenstück zu den Stahl-Futures.

Ein Kassageschäft ist eine Möglichkeit, die Lieferung von Waren sofort zu begleichen, entweder durch Barzahlung oder durch Tauschhandel.

Kassageschäfte werden in der Regel für landwirtschaftliche Erzeugnisse und Nebenprodukte sowie für kleine Groß- und Einzelhandelsgeschäfte verwendet.

Zu den wichtigsten Unterschieden zwischen dem Spothandel und anderen Handelsmethoden gehören:

Zweck der Transaktion ist es, das Eigentum an den Waren zu erwerben.

② Der Handel erfolgt in der Regel durch persönliche Verhandlungen, ohne dass eine bestimmte Zeit und ein bestimmter Ort vorgesehen sind.

Stahl-Futures beziehen sich auf Terminkontrakte für Stahlprodukte, einschließlich Bewehrungsstahl-Futures, Draht-Futures und Warmwalz-Futures, die gehandelt werden können.

Länge des Stahls

Die Verwendung von Stahl mit festen Abmessungen ist ein effizienter Weg, um Material zu sparen und die Lieferung einer bestimmten Länge zu gewährleisten. Die Produktionseinheit kann Aufträge auf der Grundlage dieser standardisierten Größe erfüllen.

Im Gegensatz dazu erfordert das Nicht-Festmaß, auch bekannt als normale Länge, keine feste Größenangabe. Metallmaterialien, die in nicht festgelegter Länge geliefert werden, können innerhalb eines bestimmten Längenbereichs liegen. Gewöhnlicher Rundstahl mit einem Durchmesser von nicht mehr als 25 mm hat beispielsweise einen Längenbereich von 4-10 m und kann entsprechend geliefert werden.

Bestellte Metallmaterialien müssen auf ein vertraglich festgelegtes Maß zugeschnitten werden. Wenn der Vertrag eine Länge von 5 m vorschreibt, muss das gelieferte Material genau 5 m lang sein, wobei keine Abweichung größer als eine positive Toleranz, aber keine negative Abweichung zulässig ist.

Länge des Profilstahls

Die Standardlängen von Eisenbahnschienen sind 12,5 m und 25 m.

Die Abmessungen von Rundstahl, Stahldraht und Stahldraht werden in Millimetern (mm) Durchmesser (d) angegeben.

Die Abmessungen von Vierkantstahl werden in Millimetern (mm) der Seitenlänge (a) kalibriert.

Die Abmessungen von sechs- und achteckigem Stahl werden in Millimeter (mm) Kantenabstand (s) angegeben.

Die Größe von Flachstahl wird mit der Breite (b) und der Dicke (d) in Millimetern (mm) kalibriert.

Die Größe von I-Stahl und Kanalstahl wird mit der Höhe der Taille (h), der Breite der Schenkel (b) und den Millimetern (mm) der Taillendicke (d) kalibriert.

Die Abmessungen von gleichseitigem Winkelstahl werden mit gleicher Breite (b) und Kantenstärke (d) kalibriert. Die Abmessungen von ungleichen Winkeln werden mit der Kantenbreite (B), der Kantenbreite (b) und der Kantendicke (d) kalibriert.

Die Größe der H-Träger wird mit der Höhe des Stegs (H), der Breite der Flügelplatte (b), der Dicke des Stegs (t1) und der Dicke des Flügels (t2) kalibriert.

Die Länge der Stahlplatte und des Stahlbandes.

Länge des Stahlrohrs

Stahlgewicht

(1) Theoretisches Gewicht von Stahl

Das Gewicht von Stahl, das auf der Grundlage seiner Nenngröße und Dichte (früher als Schwerkraft bezeichnet) berechnet wird, wird als theoretisches Gewicht bezeichnet. Dieses Gewicht steht in direktem Zusammenhang mit der Länge, der Querschnittsfläche und der zulässigen Abweichung des Stahls.

Aufgrund der zulässigen Abweichungen im Stahlherstellungsprozess kann das mit der Formel berechnete theoretische Gewicht jedoch vom tatsächlichen Gewicht abweichen. Daher wird es nur als Referenz für Schätzungszwecke verwendet.

Sie können nun die theoretische Formel zur Berechnung des Stahlgewichts um das Gewicht von Stahl selbst zu berechnen.

(2) Tatsächliches Gewicht des Stahls

Das tatsächliche Gewicht von Stahl bezieht sich auf das durch tatsächliches Wiegen ermittelte Gewicht und ist genauer als das theoretische Gewicht. Das tatsächliche Gewicht wird einfach als das tatsächliche Gewicht bezeichnet.

Der Lagerplatz für Stahl sollte in einem sauberen und übersichtlichen Gebiet liegen, weit weg von Minen, die schädliche Gase oder Staub erzeugen. Es ist wichtig, Unkraut und Schutt vom Boden zu entfernen, um den Stahl sauber zu halten.

Im Lager sollte Stahl nicht in der Nähe von korrosiven Stoffen wie Säure, Lauge, Salz, Zement und anderen gelagert werden. Verschiedene Stahlsorten sollten getrennt gestapelt werden, um Verwechslungen zu vermeiden und die Gefahr von Kontaktkorrosion zu verringern.

Große Teile wie Profilstahl, Schienen, isolierte Stahlplatten, Stahlrohre mit großem Durchmesser und Schmiedestücke können im Freien gelagert werden. Kleine bis mittelgroße Stahlteile wie Stangen, Stahl, Stahlrohre mit mittlerem Durchmesser, Stahldraht und Drahtseile sollten in einem gut belüfteten Materialschuppen gelagert und mit Polstern abgedeckt werden.

Einige kleine Stahlerzeugnisse wie dünne Stahlplatten, Stahlbänder, Siliziumstahlbleche, Stahlrohre mit kleinem Durchmesser oder dünnen Wänden, verschiedene kaltgewalzte und kaltgezogene Stähle sowie leicht korrodierende Metallerzeugnisse können im Lager gelagert werden.

Das Lager sollte nach den geografischen Gegebenheiten ausgewählt werden. Ein häufig verwendeter Lagertyp ist ein geschlossenes Lager mit einem Dach, Wänden, Türen und Fenstern, die geschlossen und mit Belüftungsvorrichtungen ausgestattet sind.

Es ist wichtig, den Lagerraum an sonnigen Tagen gut zu lüften und an regnerischen Tagen vor Feuchtigkeit zu schützen, um ein geeignetes Lagerumfeld zu erhalten.

Das Prinzip des Stapelns ist es, Stabilität und Sicherheit zu gewährleisten, und verschiedene Arten von Materialien sollten palettiert werden, um Verwechslungen und Korrosion zu vermeiden. In der Nähe des Stapels dürfen keine Materialien gelagert werden, die eine korrosive Wirkung auf Stahl haben.

Der Boden des Stapels sollte stabil, hoch und flach sein, um Feuchtigkeitsschäden oder Verformungen des Materials zu vermeiden. In einem Außenlager sollte unter dem Stapel eine Holzmatte oder ein Stahlband mit leichtem Gefälle angebracht werden, damit das Wasser ablaufen kann und sich das Material nicht verbiegt.

Die Höhe des Stapels sollte bei manuellem Betrieb 1,2 Meter, bei mechanischem Betrieb 1,5 Meter und die Breite 2,5 Meter nicht überschreiten. Zwischen den Stapeln sollte ein freier Durchgang vorhanden sein, mit einem Inspektionskanal von etwa 0,5 Metern und einem Zugangskanal von 1,5 bis 2,0 Metern, je nach Größe des Materials und der Transportmaschinen.

Die Verwendung antiseptischer Substanzen oder das Auftragen von Beschichtungen und Verpackungsfarben vor dem Transport des Stahls aus dem Werk ist ein wichtiger Schritt zur Vermeidung von Korrosion. Während des Transports und der Handhabung ist es wichtig, Maßnahmen zu ergreifen, um das Material zu schützen und Schäden zu vermeiden.

Vor dem Betreten des Lagers müssen Vorkehrungen getroffen werden, um zu verhindern, dass der Stahl nass oder verschmutzt wird. Wenn der Stahl nass oder verschmutzt ist, sollte er je nach Härte mit einer Stahldrahtbürste für Stahl mit hoher Härte und mit einem Tuch oder Baumwolle für Stahl mit niedriger Härte gereinigt werden.

Nach der Einlagerung des Stahls im Lager sollten regelmäßige Kontrollen durchgeführt werden. Wenn Rost entdeckt wird, sollte die Rostschicht entfernt werden. Im Allgemeinen sollte die Stahloberfläche nach der Reinigung nicht mit Öl beschichtet werden.

Bei hochwertigem Stahl, dünnen legierten Stahlblechen, dünnwandigen Rohren und Rohren aus legiertem Stahl sollte jedoch nach der Rostentfernung ein Rostschutzöl auf die Innen- und Außenflächen aufgetragen werden. Stahl mit starker Korrosion sollte so schnell wie möglich nach der Entrostung verwendet werden.

Nennen Sie die makroökonomische Leistung und die wichtigsten Indikatoren.

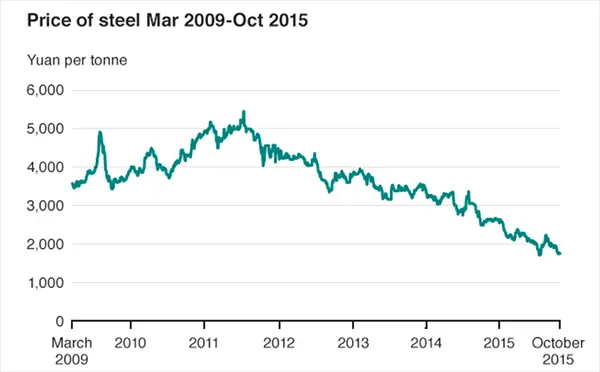

Beschreiben Sie die Entwicklung des internationalen Stahlmarktes, einschließlich des Volumens und des Preises von Importen und Exporten, sowie die entsprechende Import- und Exportpolitik des Landes.

Skizzieren Sie den allgemeinen Trend auf dem nationalen Stahlmarkt.

Untersuchen Sie den vorherrschenden Trend auf dem lokalen Markt.

Analyse der wirtschaftlichen Leistung der Branche, einschließlich der Auswirkungen der makroökonomischen Politik, wichtiger Branchenentscheidungen, der Entwicklung und der Nachfrage in der Branche.

Bewertung der Trends in den Großstädten der Region.

Untersuchen Sie betriebliche Faktoren wie Änderungen der Fabrikpreise, Kosten, Bestände, Wartung und Produktionsplanung.

Analysieren Sie die Faktoren des Händlers, einschließlich psychologischer Erwartungen, Zukunftsprognosen, Kapitalumschlag, Inventar und Ressourcen.

Bewertung von Endnutzerfaktoren, einschließlich psychologischer Erwartungen, Ressourcenreserven, Vorhersagen über den zukünftigen Markt und die starre Nachfrage.

Berücksichtigen Sie vorübergehende Faktoren wie Verkehr, Wetter, saisonale Effekte und lokale regionale Besonderheiten.

Auswahl der Erze - Verkokung - Eisen - Eisenerzeugung - Stahlerzeugung - Gießen - Warmwalzen - Kaltwalzen - Plattieren usw.

Sie können sich auch informieren über die Infografik über die Herstellung von Stahl aus Eisenerz.

Neben Eisen (Fe), dem Hauptbestandteil von Stahl, gibt es Spuren von Elementen wie Kohlenstoff (C), Silizium (Si), Mangan (Mn), Phosphor (P), Schwefel (S), Sauerstoff (O), Stickstoff (N), Titan (Ti) und Vanadium (V).

Obwohl diese Elemente in geringen Mengen vorhanden sind, haben sie einen erheblichen Einfluss auf die Leistung von Stahl. Kohlenstoff ist das wichtigste Element, da er die Eigenschaften von Stahl wie Festigkeit, Plastizität und Zähigkeit bestimmt.

Wenn der Kohlenstoffgehalt im Stahl unter 0,8% liegt, führt eine Erhöhung des Kohlenstoffgehalts zu einem Anstieg der Festigkeit und Härte und eine Abnahme der Plastizität und Zähigkeit. Wenn der Kohlenstoffgehalt jedoch 1,0% übersteigt, führt eine Erhöhung des Kohlenstoffgehalts zu einer Abnahme der Festigkeit.

Kohlenstoffarmer Stahl mit einem Kohlenstoffgehalt von weniger als 0,25% wird häufig im allgemeinen Maschinenbau verwendet. Niedrig legierter Stahl mit einem Kohlenstoffgehalt von weniger als 0,52% enthält nützliche Elemente wie Mangan, Silizium, Vanadium und Titan.

Elemente wie Schwefel, Phosphor und Sauerstoff gelten als schädlich für Stahl und sollten hinsichtlich ihres Gehalts kontrolliert werden. Vor allem Phosphor ist sehr schädlich und vor allem in Ferrit löslich. Eine Erhöhung des Phosphorgehalts führt zu einer Erhöhung der Festigkeit und Härte, aber auch zu einer deutlichen Abnahme der Plastizität und Zähigkeit, insbesondere bei niedrigeren Temperaturen. Phosphor verringert außerdem die Schweißbarkeit von Stahlkann aber die Verschleißfestigkeit und Korrosionsbeständigkeit verbessern. Bei niedrigen Prozentsätzen (etwa 0,05%) verbessert Phosphor die Bearbeitbarkeit und erhöht leicht die Festigkeit und Korrosionsbeständigkeit von kohlenstoffarmem Stahl.

Schwefel ist ebenfalls sehr schädlich und verursacht nichtmetallische Sulfide Einschlüsse in Stahl die seine mechanischen Eigenschaften verringern. Schwefel verbessert die Bearbeitbarkeit, verringert jedoch die Schweißbarkeit, Schlagzähigkeit, Ermüdungsfestigkeit und Korrosionsbeständigkeit. Der niedrige Schmelzpunkt von Sulfid verursacht außerdem Heißsprödigkeit bei der Warmverarbeitung, was zu Korntrennung und Rissbildung im Stahl führt.

Sauerstoff ist ein weiteres schädliches Element im Stahl, das in nichtmetallischen Einschlüssen vorkommt, die die Zähigkeit des Stahls verringern. Sauerstoff fördert auch die Alterung. Sein niedriger Schmelzpunkt verringert auch die Schweißbarkeit von Stahl.