Haben Sie sich jemals gefragt, wie sich Stahl von einer stumpfen, rostigen Oberfläche in eine glänzende, makellose Oberfläche verwandelt? Das Beizen von Stahl ist der Schlüsselprozess hinter dieser bemerkenswerten Metamorphose. In diesem Artikel lüftet ein erfahrener Maschinenbauingenieur die Geheimnisse des Stahlbeizens und gibt einen faszinierenden Einblick in die Welt der Oberflächenbehandlung von Metallen. Entdecken Sie die Wissenschaft hinter dem Verfahren und seine entscheidende Rolle in verschiedenen Branchen.

Jüngste behördliche Maßnahmen der Umweltschutzbehörden haben die Kontrolle der Beizbetriebe in der metallverarbeitenden Industrie verschärft. Anlagen und Verarbeitungsbetriebe, die die strengen Umweltnormen nicht einhalten, wurden mit Schließungsanordnungen oder angeordneten Nachbesserungsmaßnahmen konfrontiert. Diese verschärfte Aufsicht hat bei den Interessenvertretern der Branche große Besorgnis hinsichtlich der Beizverfahren und ihrer Umweltauswirkungen ausgelöst.

Das Beizverfahren, das für die Entfernung von Oberflächenoxiden und Verunreinigungen von Metallsubstraten unerlässlich ist, erfordert traditionell den Einsatz starker Säuren und gefährlicher Chemikalien. Diese Stoffe können, wenn sie nicht ordnungsgemäß gehandhabt werden, erhebliche Umwelt- und Gesundheitsrisiken mit sich bringen. Zu den wichtigsten Problembereichen gehören:

Als Reaktion auf diese Herausforderungen ist in der Branche ein Wandel hin zu nachhaltigeren Beiztechnologien und -verfahren zu beobachten. Zu den Innovationen in diesem Bereich gehören:

Das Beizen ist ein wichtiger Prozess der Oberflächenvorbereitung in der Metallherstellung, bei dem Eisenoxidablagerungen (Rost und Walzzunder) mit Hilfe von Säurelösungen chemisch von der Metalloberfläche entfernt werden. Bei diesem Verfahren wird das Metall in ein sorgfältig kontrolliertes Säurebad mit bestimmten Konzentrationen, Temperaturen und Einwirkzeiten getaucht. Die Säure reagiert mit der Oxidschicht, löst sie auf und hinterlässt eine saubere, blanke Metalloberfläche.

Zu den üblicherweise verwendeten Säuren für das Beizen gehören Salzsäure (HCl), Schwefelsäure (H2SO4) und Phosphorsäure (H3PO4), die jeweils auf der Grundlage der Metallart und der gewünschten Oberflächenbeschaffenheit ausgewählt werden. Die Prozessparameter - Säurekonzentration, Badtemperatur und Eintauchzeit - werden genau eingestellt, um eine effektive Zunderentfernung zu gewährleisten und gleichzeitig den Verlust an unedlem Metall zu minimieren und ein Überbeizen zu verhindern, das bei einigen Legierungen zu Wasserstoffversprödung führen kann.

Das Beizen ist für die Vorbereitung von Metalloberflächen für nachfolgende Prozesse wie Beschichtung, Lackierung oder Weiterverarbeitung unerlässlich, da es die Haftung von Beschichtungen verbessert und die allgemeine Produktqualität und Korrosionsbeständigkeit erhöht.

Das Beizen ist ein wichtiges Oberflächenbehandlungsverfahren in der Metallherstellung, das in erster Linie dazu dient, Oxide, Zunder und Verunreinigungen von Metalloberflächen zu entfernen. Die Klassifizierung der Beizverfahren kann anhand verschiedener Faktoren vorgenommen werden:

1. Nach Säurentyp:

- Schwefelsäure (H2SO4) Beizen

- Salzsäure (HCl) Beizen

- Salpetersäure (HNO3) Beizen

- Fluorwasserstoffsäure (HF) Beizen

Die Auswahl der Säure hängt von dem zu behandelnden Metall ab. Zum Beispiel:

2. Nach Werkstückgeometrie:

- Beizen von Draht

- Schmieden Beizen

- Beizen von Blechen/Platten

- Beizen von Bandstahl

- Beizen von Röhren/Rohren

Jede Geometrie stellt besondere Anforderungen an den Säurekreislauf, die Eintauchzeiten und die Handhabungsmethoden.

3. Nach Gerätekonfiguration:

- Batch Tank Beizen

- Semi-kontinuierliches Beizen

- Kontinuierliche Beizlinien

- Sprühbeizen

- Turmbeizen (vertikal)

Die Wahl der Ausrüstung hängt vom Produktionsvolumen, den Materialabmessungen und dem gewünschten Durchsatz ab. Kontinuierliche Anlagen werden häufig für die Massenproduktion von Blechen und Bändern eingesetzt, während sich Batch-Verfahren eher für unterschiedliche oder kleinere Produktionsläufe eignen.

4. Nach Verfahrenstechnik:

- Konventionelles Tauchbeizen

- Elektrolytisches Beizen

- Neutrales elektrolytisches Beizen (NEP)

- Turbulentes Beizen

- Hochtemperatur-Säureregeneration (HTAR) Beizen

Fortschrittliche Beiztechnologien zielen darauf ab, die Effizienz zu steigern, die Umweltbelastung zu verringern und die Oberflächenqualität zu verbessern.

Bei der Auswahl des geeigneten Beizverfahrens müssen Faktoren wie Materialzusammensetzung, Oberflächenbeschaffenheit, Produktionsanforderungen, Umweltvorschriften und Kosteneffizienz berücksichtigt werden. In modernen Beizbetrieben werden häufig automatische Kontrollsysteme, Säurerückgewinnungsanlagen und Rauchgaswäscher eingesetzt, um den Prozess zu optimieren und die Umweltbelastung zu minimieren.

Die Entfernung von Eisenoxidzunder kann durch drei Hauptmethoden erfolgen: mechanisch, chemisch und elektrochemisch. Jede Methode bietet unterschiedliche Vorteile und eignet sich für verschiedene Anwendungen, je nach den Eigenschaften des Zunders, des Substratmaterials und der gewünschten Oberflächenbeschaffenheit.

Mechanische Methoden:

Chemische Methoden:

Bei der chemischen Entkalkung werden reaktive Substanzen verwendet, um die Eisenoxidablagerungen aufzulösen oder zu lockern. Zu den üblichen chemischen Mitteln gehören:

Die Wahl des chemischen Mittels hängt von der Zusammensetzung des Zunders, dem Grundmetall und den Umweltbedingungen ab. Häufig werden Inhibitoren hinzugefügt, um das darunter liegende Metall vor übermäßigem Angriff zu schützen.

Elektrochemische Methoden:

Bei der elektrochemischen Entzunderung, die auch als elektrolytisches Beizen bezeichnet wird, werden chemische und elektrische Verfahren kombiniert:

Diese Methode bietet schnellere Entzunderungsraten und kann bei fest anhaftenden Zunderschichten effektiver sein als das chemische Beizen allein.

Jede Abtragsmethode hat ihre Stärken und Grenzen. Die Auswahl hängt von Faktoren wie der Zunderdicke, den Materialeigenschaften des Substrats, dem Produktionsvolumen, den Umweltvorschriften und der gewünschten Oberflächenqualität ab. Für optimale Ergebnisse bei industriellen Anwendungen kann oft eine Kombination von Methoden eingesetzt werden.

Gegenwärtig gibt es weltweit drei Hauptmethoden für das Beizen von Stahl:

Das Beizen von Stahl in einem Stück ist die primitivste und einfachste Beizmethode.

Seine Besonderheit ist, dass er die Spule nicht öffnen muss.

Das gesamte Drahtbündel oder lose gewickelt Stahlspirale wird eingelegt und dann zum Waschen in den Pool gehievt.

Aufgrund der schlechten Qualität des Beizens, der geringen Effizienz der Produktion und vor allem der Umweltverschmutzung wird das Beizen energisch bekämpft.

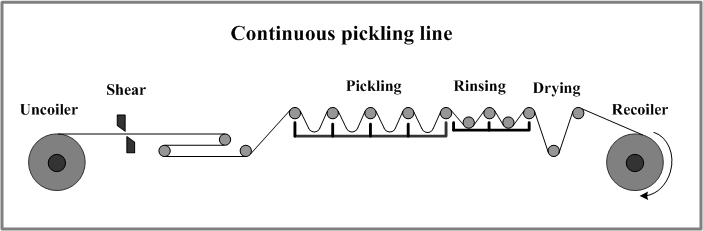

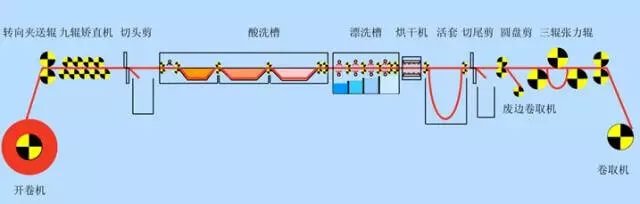

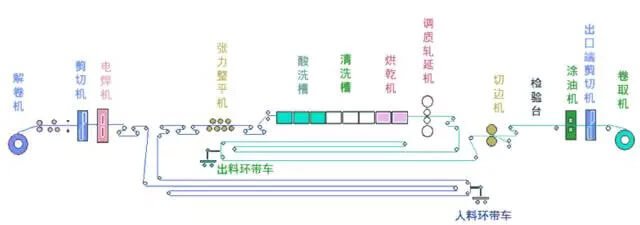

Das kontinuierliche Beizen ist ein ertragreiches, hochwertiges und sich schnell entwickelndes Beizverfahren.

Sie ist mit einer Schweißmaschine und einer Schleifenvorrichtung am Gerät ausgestattet, so dass der Prozessabschnitt beim Wechsel der Spule nicht unterbrochen wird, um den kontinuierlichen Betrieb des Geräts zu gewährleisten.

Aber die Einheit ist lang, die Ausrüstung ist kompliziert und die Investitionen sind hoch.

Es gibt zwei Haupttypen von kontinuierlichen Beizanlagen, nämlich kontinuierliche Horizontalbeizen und kontinuierliche Turmbeizen.

Das halbkontinuierliche Beizen ist mit dem einteiligen und dem kontinuierlichen Beizen verwandt.

Da eine Schweißmaschine (oder eine einfache Schweißmaschine wie eine Nähmaschine) und ein Großraumgreifer nicht erforderlich sind, muss die Maschine beim Wechsel der Spule angehalten werden.

Diese Methode eignet sich am besten für die Produktion von 200.000 bis 900.000 t/a.

Abb.1 Schema der Produktionslinie einer Push-Pull-Beizanlage

Abb.2 Schema der Produktionslinie einer vollkontinuierlichen Beizanlage

Da sich der Lebensstandard der Menschen verbessert, steigt die Nachfrage nach einer saubereren Umwelt. Um diesem Bedarf gerecht zu werden, werden ständig neue Technologien und Produktionslinien mit hoher Effizienz, ohne Verschmutzung und mit guter Qualität zur Entfernung von Eisenoxiden entwickelt.

Am 20. Juli 2013 wurde mit dem Abrollen des walzfreien Beizbandes von der Produktionslinie des Warmwalzwerks der Taiyuan Iron and Steel Group Chinas erste Anlage zur beizfreien Oberflächenbehandlung von Stahlbändern offiziell in Betrieb genommen.

In der Vergangenheit hat die Oberflächenbehandlung von Stahl Coils mussten durch Beizen und Ölen vervollständigt werden, was mit hohen Produktionskosten verbunden war, die Umwelt belastete und Probleme bei der Abfallentsorgung verursachte.

Die neu entwickelte beizfreie Behandlungslinie nutzt die neue EPS-Behandlungstechnologie, die das Beizen von Stahlcoils überflüssig macht, die Entstehung von Abfall vermeidet, alle Medien recycelt und die Oberfläche der Stahlcoils sauberer und korrosionsbeständiger macht.

Die EPS-Patenttechnologie wurde auf der Grundlage der SCS-Technologie entwickelt. Das Grundprinzip ist die Verwendung einer speziellen Vorrichtung zur EPS-Bearbeitung in einem geschlossenen Raum. Die Ober- und Unterseite des Stahlblechs werden mit dem EPS-Arbeitsmedium, einem Gemisch aus Stahlsand und Wasser, besprüht, und das Oxid oder der Zunder auf der Oberfläche des Stahlblechs wird unter einer bestimmten Sprühkraft entfernt, ohne dass ein Oxid zurückbleibt.

Daher kann die Oberfläche des Stahlblechs glatt und sauber gemacht werden, was als "grüne" Oberfläche bezeichnet wird.

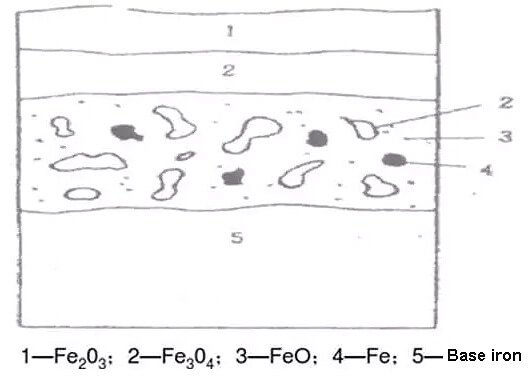

Beim Beizen wird der Zunder auf der Metalloberfläche chemisch entfernt, weshalb es auch als chemisches Beizen bezeichnet wird. Der Zunder (Fe203, Fe304, Fe0), der sich auf der Oberfläche des Bandes bildet, besteht aus alkalischen Oxiden, die in Wasser unlöslich sind. Wenn das Metall in eine saure Lösung getaucht oder mit einer sauren Lösung auf die Oberfläche gesprüht wird, durchlaufen diese basischen Oxide mit den Säuren eine Reihe von chemischen Veränderungen.

Abb.3 Struktur von Eisenoxidzunder

Der Zunder auf der Oberfläche von Kohlenstoffbaustahl oder niedrig legiertem Stahl ist locker, porös und rissig. Außerdem wird der Zunder wiederholt gebogen, gerichtet und zusammen mit dem Band auf der Beizanlage transportiert, was die Porenrisse weiter vergrößert und ausdehnt.

Während also die saure Lösung chemisch mit dem Eisenoxidzunder reagiert, reagiert sie durch Risse und Poren auch mit dem Grundeisen des Stahls. Das heißt, zu Beginn des Beizens gibt es drei Arten von chemischen Reaktionen zwischen dem Eisenoxidzunder, dem Metalleisen und der sauren Lösung.

Salzsäure (HCl) hat sich zum vorherrschenden Beizmedium in der modernen Metallverarbeitung entwickelt und aufgrund ihrer überlegenen Leistungsmerkmale die Schwefelsäure (H2SO4) bei industriellen Anwendungen überholt.

Die HCl-Beize bietet deutliche Vorteile:

Diese Faktoren haben dazu geführt, dass das HCl-Beizen in verschiedenen metallverarbeitenden Branchen wie der Stahlherstellung, der Automobilindustrie und der Luft- und Raumfahrt weit verbreitet ist. Die Wahl zwischen HCl- und H2SO4-Beizen kann jedoch immer noch von den spezifischen Anwendungsanforderungen, der Materialzusammensetzung und den örtlichen Umweltvorschriften abhängen.

Dieser Rostentferner für Raumtemperatur reinigt schnell Rost und Oxidation von Eisenoberflächen und hat auch entfettende Eigenschaften. Seine Zusammensetzung und Betriebsbedingungen sind wie folgt:

Hinweis: Kochsalz kontrolliert die korrosive Wirkung von H2SO4 auf Kohlenstoffstahl, Chromstahl und Chrom-Nickel-Stahl und wirkt außerdem als Staubschutzmittel.

Um Säurenebel zu vermeiden, fügen Sie ein 10% Nebelunterdrückungsmittel hinzu.

Diese Entrostungslösung wirkt schnell, und bei Raumtemperatur dauert die Entrostung nicht länger als 10 Minuten. Dank des Staub- und Asche-Inhibitors ist die Metalloberfläche sauber und weist nach dem Beizen eine grau-weiße Oberfläche auf.

Die Raffinerie, die mit 200 m Φ200mm~300mm Stahlrohren, die mit Gummi ausgekleidet sind, zu tun hat, führte zunächst eine interne Rohrentrostung mit diesem Rostentferner durch, der sich als sehr wirksam erwies. Alle Gummiauskleidungen bestanden die Inspektion.

Bevor eine korrosionsbeständige Beschichtung auf einen Wasserkühler aus Kohlenstoffstahl aufgebracht wird, muss dieser gebeizt werden, um Rost zu entfernen. Die Zusammensetzung der Waschlösung ist wie folgt (Massenanteil):

Beizverfahren: Beizen bei Raumtemperatur für 30~60 Minuten, dann mit Wasser spülen, bis es neutral ist. Zum Schluss erfolgt die Phosphatierung oder Passivierung. Diese Formel wird im Inland häufig zur Entrostung von wassergekühlten Wärmetauschern verwendet, wobei gute Beschichtungsergebnisse erzielt werden.

Verfahren zur Rostentfernung: Bei einer Temperatur von 30~50°C 1 Stunde lang entrosten, dann mit Wasser spülen, bis der pH-Wert 7 beträgt. Schließlich mit einer 10%-Natriumnitritlösung bei einer Temperatur von 30~40°C 30 Minuten lang passivieren, um Rost zu verhindern.

Verfahren zur Rostentfernung: Bei einer Temperatur von 40~50°C 15~16 Minuten lang Rost entfernen, dann mit Wasser abspülen. Diese Formel ist vor allem für die Entrostung von hochlegierten Stählen geeignet.

Beizverfahren: Erhitzen Sie die Rostentfernungslösung auf 85~95°C und beizen Sie sie 2~3 Minuten lang, um Rost zu entfernen. Diese Formel eignet sich hauptsächlich für die Entfernung von leichtem Rost von Präzisionsteilen, Lagern und dergleichen.

Lösung zur Rostentfernung Betriebsbedingungen: Entrostungstemperatur 80~90°C, Entrostungszeit 10~20 Minuten.

Mit der Entwicklung der Industrie haben sich "Zwei-in-Eins"-Entölungs- und Entrostungsmittel, "Drei-in-Eins"-Entölungs-, Entrostungs-, Phosphatierungs- oder Passivierungs-Multifunktions-Entrostungsmittel herausgebildet.

Verfahren zur Rostentfernung: Beizentrostung bei Raumtemperatur für 2~10 Minuten, dann mit Wasser abspülen, bis es neutral ist, und schließlich eine Rostschutzbehandlung durchführen.

Die Formel ist in der folgenden Tabelle dargestellt:

Tabelle 1 Formel für Rostentfernungslösung

| Name des Rohmaterials | Inhalt 1% | Vergeben Name | Inhalt/% |

| Dinatriumhydrogenphosphat Natriumnitrit Natriumbikarbonat | 3.5 6.2 1 | Glycerin Wasser | 1.6 87.7 |

Diese Rostschutzlösung hat eine starke Rostschutzwirkung, aber die Rostschutzzeit ist relativ kurz, so dass sie sich für die Rostvorbeugung zwischen den Prozessen eignet.

Die "Drei-in-Eins"-Lösung zum Entfetten, Entrosten und Passivieren (oder Phosphatieren) eignet sich für die Behandlung von Metallgeräten vor dem Lackieren, wodurch der Zweck des Entfettens, Entrostens und Passivierens (oder Phosphatierens) erreicht wird. Sie ist jedoch nicht geeignet, wenn es viel Zunder und starke Rostflecken gibt.

"Drei in einem" Entfettungs-, Entrostungs- und Passivierungsmittel:

Die Arbeitsbedingungen sind Entrostungstemperatur 85°C, Entrostungszeit 2~2 Minuten.

"Drei-in-eins"-Entfettungs-, Entrostungs- und Phosphatierungslösung:

Die Arbeitsbedingungen sind eine Temperatur von 85°C und eine Zeit von 2~3 Minuten.

Die Zusammensetzung der "Vier-in-einem"-Lösung zum Entfetten, Entrosten, Phosphatieren und Passivieren ist in der folgenden Tabelle aufgeführt.

| "Vier-in-einem" Formel/(g/L) | Entrosten Temperatur/°C | Rostentfernung Zeit/min | ||||

| Material Name | 1# | 2# | 1# | 2# | 1# | 2# |

| Phosphorsäure (80% Inhalt) | 110~180 | 110 | 50~60 | 55~65 | 25 | 5~15 |

| Zinkoxid | 30~50 | 25 | ||||

| Zinksalpeter | 150~170 | 150 | ||||

| Magnesiumchlorid | 15~30 | 3 | ||||

| Kaliumtartrat | 0.2~0.4 | 5 | ||||

| Ammoniummolybdat | 0.8~1.2 | 1 | ||||

| Natriumdodecylsulfat | 20~40 | 30 | ||||

| Manganhaltiges Phosphat | / | 10 | ||||

| Kaliumdichromat | / | 0.2~0.3 | ||||

| Wasser | Restbetrag | Restbetrag | ||||

Nehmen Sie die Formel 2# als Beispiel: Geben Sie eine bestimmte Menge Zinkoxid in einen Behälter und verarbeiten Sie es mit destilliertem Wasser zu einer Paste. Unter Rühren fügt man Phosphorsäure hinzu, bis sie sich in transparentem Zinkdihydrogenphosphat auflöst. Mit destilliertem Wasser auf 2/3 des Gesamtvolumens verdünnen und dann berechnete Mengen an Zinknitrat, Magnesiumchlorid, Phosphorsäure, Weinsäure und Kaliumdichromat hinzufügen. Nach dem Rühren bis zum Auflösen die in einem kleinen Behälter in zwei Chargen gelöste Ammoniummolybdatlösung zugeben und gleichmäßig umrühren. Schließlich fügt man 601 Reinigungsmittel hinzu und verdünnt auf das Gesamtvolumen.

Das Reinigungsmittel 601 ist ein anionisches Tensid, das eine gute Permeabilität und Benetzbarkeit aufweist, leicht wasserlöslich, säurebeständig und hitzebeständig ist und nicht mit Metallionen reagiert, so dass es im Lösungsmittel sehr stabil ist und zur Ölentfernung verwendet wird. Der Phosphatierungsprozess des "Vier-in-einem" ist derselbe wie das allgemeine Phosphatierungsprinzip. Ölentfernung und Entrostung erfolgen gleichzeitig, und die Phosphorsäure hat eine durchdringende Wirkung auf das Eisen und bildet einen dichten Phosphatierfilm auf der Stahloberfläche. Ammoniummolybdat und Kaliumdichromat wirken als Passivierungsmittel.

Der freie Säuregehalt der "Vier-in-einem"-Behandlungslösung liegt bei 17 bis 25 Punkten, der Gesamtsäuregehalt bei 170 bis 220 Punkten, und das Verhältnis von freiem Säuregehalt zu Gesamtsäuregehalt beträgt (1:7) bis (1:10).

Verwenden Sie 0,1mol/L NaOH-Standardlösung, um 10mL Phosphatierlösung zu titrieren. Wenn Phenolphthalein als Indikator verwendet wird, sind die verbrauchten Milliliter NaOH die "Punktzahl" der Gesamtsäure. Wenn Methylorange als Indikator verwendet wird, sind die verbrauchten Milliliter NaOH die "Punktzahl" der freien Säure.

Stahlteile mit Gold- und Regenbogenfarben können direkt verarbeitet werden. Bei starker Ölverschmutzung kann OP-Emulgator hinzugefügt werden, um die Dekontaminationsfähigkeit zu verbessern. Stahlteile mit blauem Oxidzunder können mit dieser Methode nicht behandelt werden, da der Oxidzunder zu dick ist. Die Menge an Zunder, die mit dieser Methode aufgelöst werden kann, beträgt 7~10g/m².

Auf der Oberfläche von Stahlteilen, die mit "four-in-one" behandelt wurden, bildet sich ein dünner Film aus unlöslichen Phosphaten von Metallen wie Zink, Eisen und Magnesium. Dieser Film hat schützende Eigenschaften und kann Farbe adsorbieren, was die Haftung des Lackfilms verbessert und die Schutzwirkung erhöht.

Als Nächstes werde ich zwei weitere "Vier-in-einem"-Formeln zum Entfetten, Entrosten, Phosphatieren und Passivieren vorstellen, die für die Entfernung von Oxidschichten geeignet sind.

Der Prozess der ersten Formel ist komplexer als andere Formeln. Er ist in zwei Schritte unterteilt. Der erste Schritt ist die Entfernung von Öl und Rost (Oxidhaut) (siehe Tabelle 1 für die Formel); der zweite Schritt ist die Phosphatierung und Passivierung (siehe Tabelle 2 für die Formel). Nach der Entfernung von Öl und Rost sollte man zunächst mit Wasser spülen. Nachdem das Wasser neutral ist, können die Phosphatierungs- und Passivierungsbehandlungen durchgeführt werden.

Tabelle 1 Formel zur Entfernung von Öl und Rost (Oxidhaut)

| Öl- und Rostentfernungsformel | Arbeitsbedingungen für die Öl- und Rostentfernungslösung | ||

| Zutat | Inhalt | Entrostungstemperatur /°C | Entrostungszeit /min |

| Industrielle Schwefelsäure (Relative Dichte 1,84) | 60~65mL/L | 75~85 | 5~20 |

| Thioharnstoff | 5~7g/L | ||

| Natriumdodecylbenzolsulfonat | 20~50mL/L | ||

| Wasser | Restbetrag | ||

Hinweis: Die Menge an Schwefelsäure kann erhöht werden, wenn die Oxidschicht sehr dick ist.

Tabelle 2 Formel für Phosphatier- und Passivierungslösung

| Phosphatierung und Passivierung Formulierung | Phosphatierung und Passivierung Arbeitsbedingungen | ||

| Inhaltsstoffe | Konzentration/(g/L) | Phosphatierung Temperatur /°C | Phosphatierzeit /min |

| Phosphorsäure | 58 | 65~75 | |

| Zinkoxid | 15 | ||

| Zinksalpeter | 200 | ||

| Dihydrogenchromphosphat (berechnet als Kaliumdichromat) | 0.3~0.4 | ||

| Titan Sulfatoxid (zum Schweißen nicht erforderlich) | 0.1~0.3 | ||

| Weinsäure | 5 | ||

| Natriumdodecylsulfat | 15mL | ||

| OP-Emulgator | 15mL | ||

| Wasser | Restbetrag | ||

Anmerkung: Das Verhältnis von freier Säure zu Gesamtsäure: (1:12) ~ (1:18)

Parameter des Phosphatierprozesses: Verwenden Sie eine 1:1-Verdünnung der Phosphatierlösung mit Wasser, die Behandlungszeit beträgt 15-30 Minuten, die Behandlungstemperatur beträgt 10-60°C, der Gesamtsäuregehalt beträgt 200-250 Punkte.

Trocknungszeit: natürliche Trocknung für 24 Stunden oder Trocknung bei 120°C für 30~60 Minuten. Das Aussehen des Phosphatierungsfilms ist dunkelgrau, der Film ist dicht kristallisiert, kontinuierlich und gleichmäßig; die Phosphatierungsfilmdicke beträgt 5~8μm; die Haftung ist Grad I; die Schlagfestigkeit beträgt 500N-cm; der Kupfersulfat-Falltest >150S; der Natriumchloridlösung-Einweich-Test >8h; Innen-Rostschutz (T20°C RH86%) >60 Tage.

Die saure Beizpaste kann zur Entfernung von Rost verwendet werden. Die empfohlene Auftragsdicke ist 1~2mm, mit einer Menge von 2~3kg/m², und die Gesamtentrostungszeit beträgt 60 Minuten. Nach der Rostentfernung mit Wasser abspülen.

Zum Schluss mit einer Mischung aus Essigsäure und Ammoniaklösung abwischen, um Rost zu verhindern. Die Formel für die saure Beizpaste lautet wie folgt (bitte die Tabelle beifügen):

Tabelle 3 Rostschutzsäurebeizpaste Formel

| Pro 300g Menge /g | Pro 300g Menge /g | ||

| Industrie-Salzsäure (Konzentration 30%) | 4.3 | 1.2 | 1% |

| Phosphorsäure (Relative Dichte 17) | 18.6 | 0.2 | / |

| Industrielle Schwefelsäure (Relative Dichte 1,84) | 40.3 | 5.5 | 5.33% |

| Hexamethylentetramin | 0.8 | 0.1 | 0.10% |

| Bentonit (120#) oder Diatomeenerde, Gelber Ocker | 200 | 200 | 7.60% |

| Oxalsäure | / | / | 0.07% |

| Asbestwolle | / | / | 6.50% |

| Wasser | 36 | 93 | Restbetrag |