Das Schweißen von Stahlkonstruktionen erfordert Präzision und Fachwissen. Welche häufigen Fallstricke könnten Ihre Schweißprojekte gefährden? In diesem Artikel gehen wir auf wichtige Tipps für das erfolgreiche Schweißen von Stahlkonstruktionen ein. Erfahren Sie, wie Sie mit Schweißbelastungen umgehen, Verformungen reduzieren und die besten Schweißmethoden für verschiedene Szenarien kennenlernen. Wenn Sie diese Techniken beherrschen, können Sie sicherstellen, dass Ihre Schweißnähte stabil und zuverlässig sind und den höchsten Standards entsprechen. Entdecken Sie die wichtigsten Strategien, um Ihre Schweißkenntnisse zu verbessern und die Integrität Ihrer Stahlkonstruktionen zu erhöhen.

Vorteile der Schweißverbindung:

Einfacher Aufbau, keine Schwächung des Bauteils, einfache Verarbeitung, verschiedene SchweißverfahrenAutomatischer Betrieb, stahlsparend, hohe Effizienz, große Steifigkeit, gute Integrität und gute Dichtungsleistung.

Nachteile der Schweißverbindung:

Im hitzebeeinflussten Bereich des Stahls kommt es zu Veränderungen in der metallografischen Struktur, die zu einer Versprödung der lokalen Materialien führen.

Das Schweißen führt zu Eigenspannung und Verformungen, die die Tragfähigkeit der Druckglieder verringern.

Geschweißte Konstruktionen sind sehr anfällig für Risse. Treten örtliche Risse auf, so neigen sie zu einer starken Ausbreitung, und die Kaltbrüchigkeit bei niedrigen Temperaturen ist stärker ausgeprägt.

Stahl's Schweißbarkeit bezieht sich auf die Leichtigkeit, mit der Werkstoffe geschweißt werden können, während sie unter geeigneten Konstruktions- und Arbeitsbedingungen die erforderliche strukturelle Leistung erfüllen. Die Schweißbarkeit von Stahl wird häufig durch seine chemische Zusammensetzung beeinflusst, Walzenverfahrenund Blechdicke.

Um die Auswirkungen der chemischen Zusammensetzung auf die Schweißbarkeit zu bewerten, wird sie im Allgemeinen als Kohlenstoffäquivalent (Ceq) ausgedrückt. Die Schweißbarkeit von Stahl ist besser, wenn der Ceq-Wert kleiner ist, da er auf eine geringere Verfestigungstendenz des Materials hinweist. Umgekehrt ist die Schweißbarkeit von Stahl schlechter, wenn der Ceq-Wert größer ist, da er stärker zur Verfestigung neigt.

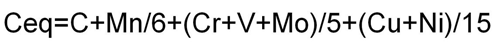

Der Kohlenstoffäquivalentwert Ceq (in Prozent) kann nach folgender Formel berechnet werden:

Die Schweißverfahren einer Stahlkonstruktion ist mit ungleichmäßiger Erwärmung und Abkühlung verbunden. Beim Schweißen ist die Temperatur der Schweißnaht und ihrer Umgebung sehr hoch, während das Metall in der Ferne nicht erwärmt wird. Dies hat zur Folge, dass sich das Hauptmetall ungleichmäßig ausdehnt und zusammenzieht.

Beim Abkühlen schrumpft die Schweißnaht in unterschiedlichem Maße und Eigenspannung (sowohl in Längs- als auch in Querrichtung), was zu unterschiedlichen Verformungen in der Schweißstruktur führt.

Zur Verringerung von Schweißspannungen und Verformungen können zwei Aspekte angegangen werden: Konstruktion und Verarbeitungstechnik.

Gestaltungsmaßnahmen:

Die Schweißposition sollte sinnvoll gestaltet sein.

Die Auswahl der Schweißnahtgröße sollte auf der Grundlage der Vernunft erfolgen.

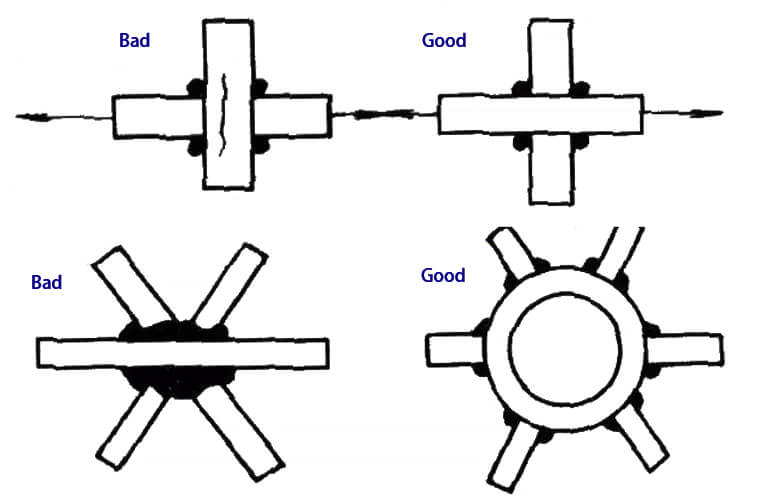

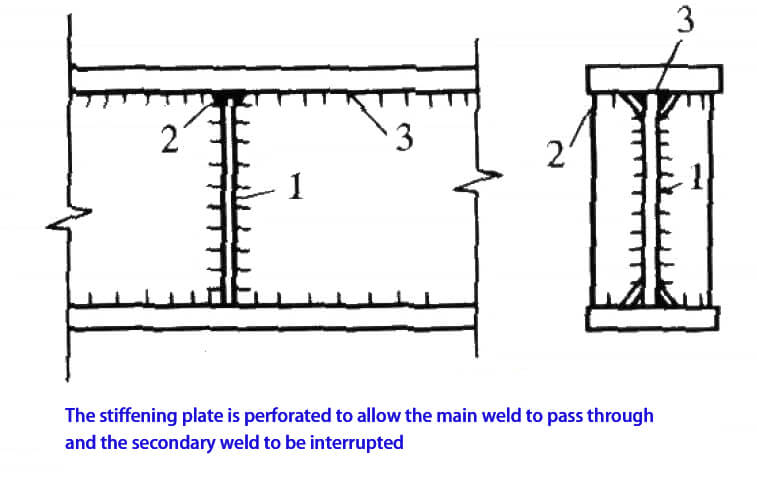

Die Anzahl der Schweißnähte sollte so gering wie möglich gehalten werden und nicht übermäßig konzentriert sein. Außerdem muss vermieden werden, dass sich die Schweißnähte dreidimensional überkreuzen.

Es ist wichtig, Schwindungsspannungen in Richtung der Dicke des Grundmetalls so weit wie möglich zu vermeiden.

Prozessmaßnahmen:

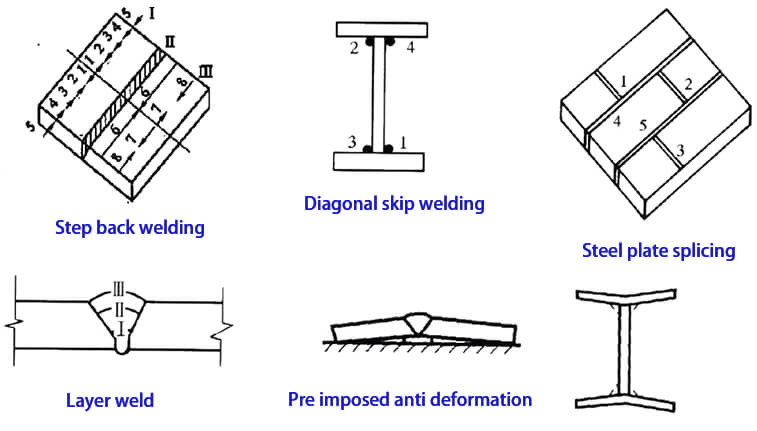

Ordnen Sie die Schweißreihenfolge vernünftig an;

Umgekehrte Verformung annehmen;

Vorwärmen vor dem Schweißen und Anlassen nach dem Schweißen.

Zu den gängigen Schweißverfahren für Stahlkonstruktionen gehören das Lichtbogenhandschweißen, das automatische (oder halbautomatische) Unterpulverschweißen und das Schutzgasschweißen.

Weiterführende Lektüre: Lichtbogenhandschweißen vs. CO2-Schutzgasschweißen

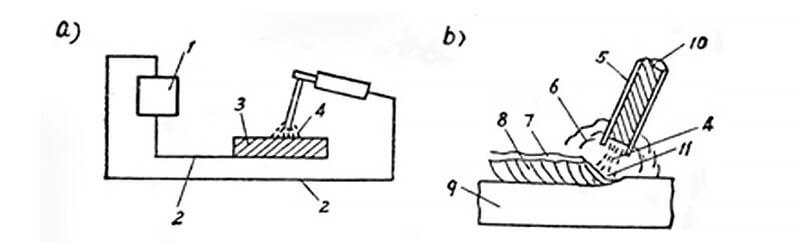

Manuelles Lichtbogenschweißen:

Nach dem Einschalten wird ein elektrischer Lichtbogen erzeugt, der den Schweißdraht in der Elektrode zum Schmelzen bringt und ihn in das kleine Rillenschmelzbad fallen lässt, das der Lichtbogen auf dem Schweißstück erzeugt.

Die von der Elektrodenumhüllung gebildete Schlacke und das Gas bedecken das Schmelzbad, um zu verhindern, dass Luft mit dem geschmolzenen Flüssigmetall in Berührung kommt und sich spröde und rissanfällige Verbindungen bilden.

Unterpulverschweißen:

Bei diesem Schweißverfahren wird ein Lichtbogen verwendet, der unter einer Schicht aus Flussmittel brennt. Im Gegensatz zu herkömmlichen Verfahren wird der Schweißdraht nicht mit einem zusätzlichen Material beschichtet. Stattdessen ist das Schweißende mit körnigem Flussmittel bedeckt, das automatisch aus dem Leckagekopf fließt.

Dadurch wird der Lichtbogen vollständig in das Flussmittel eingetaucht, wodurch sich die Wärme konzentriert und tief eindringt. Dies macht es zu einem idealen Verfahren für das Schweißen von dicken Blechen mit hoher Produktivität unter Beibehaltung guter Schweißqualität und minimale Verformung der Schweißnaht.

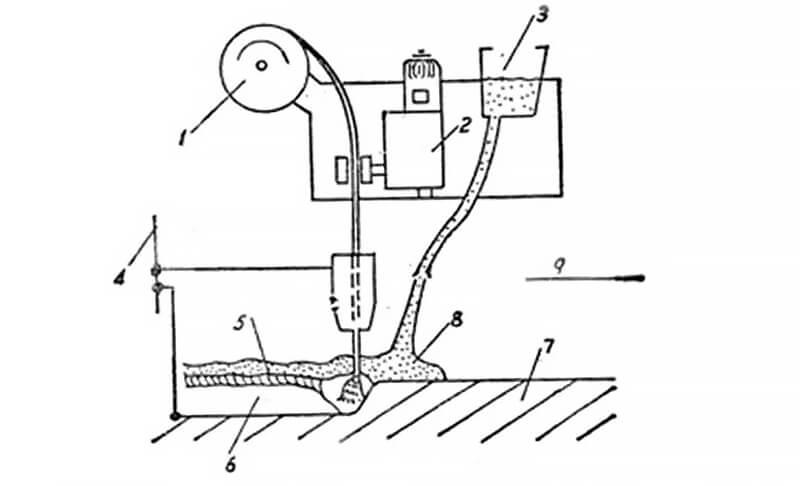

Schutzgasschweißen:

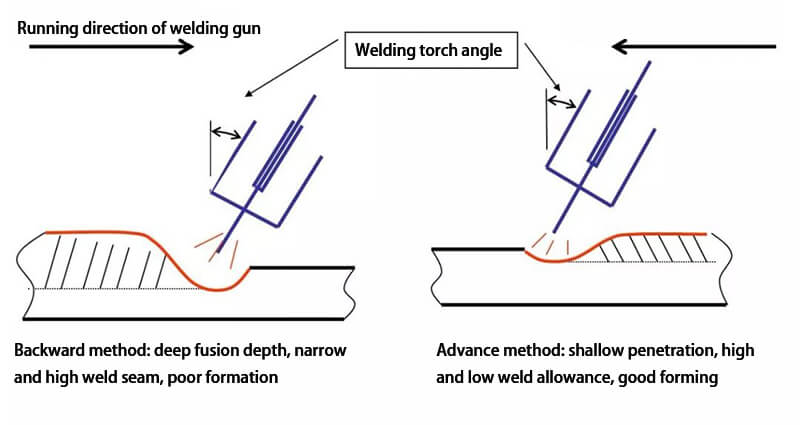

Hierbei handelt es sich um ein Lichtbogenschweißverfahren, bei dem Kohlendioxid oder andere inerte Gase als Schutzmedium verwendet werden. Die Schutzgas bildet eine lokale Schutzschicht um den Lichtbogen, die das Eindringen schädlicher Gase verhindert und die Stabilität des Schweißprozesses gewährleistet.

Im Vergleich zum Lichtbogenhandschweißen erzeugt dieses Verfahren Schweißnähte mit höherer Festigkeit, ausgezeichneter Plastizität und Korrosionsbeständigkeit. Es eignet sich für alle Schweißpositionen, sowohl für das Vorwärts- als auch für das Rückwärtsschweißen.

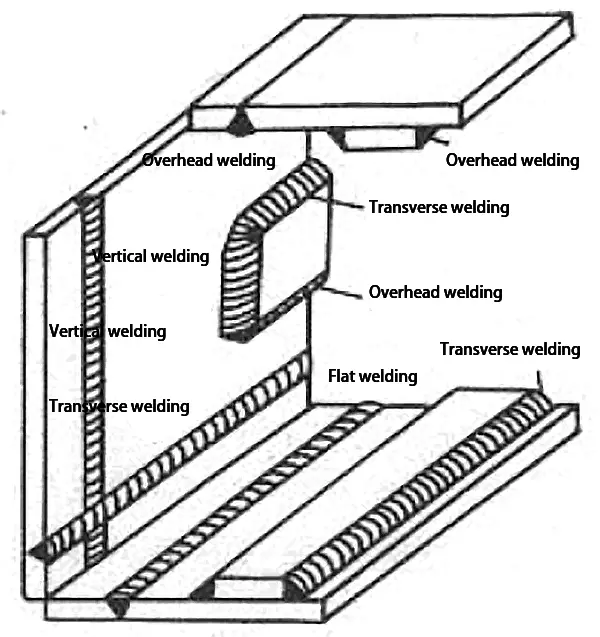

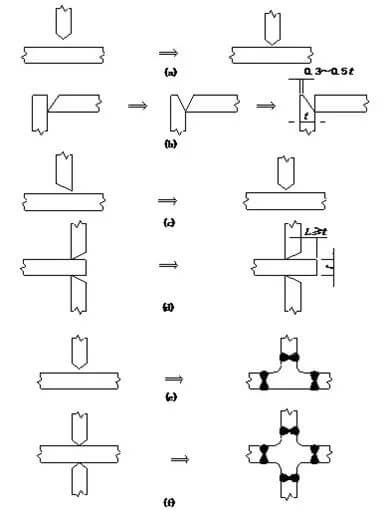

Gängige Schweißpositionen, Verbindungsformen, Rillenformen, Schweißnahtarten und Rohrstrukturknotenformcodes sind im Folgenden dargestellt:

| Code | Position beim Schweißen |

| F | Abwärtsschweißen |

| H | Horizontales Positionsschweißen |

| V | Vertikales Schweißen |

| O | Schweißen in Überkopfposition |

Weiterführende Lektüre: Was bedeuten 1G, 2G, 3G, 4G, 5G und 6G beim Schweißen?

Code für Fugenart und Rillenform

| Art der Verbindung | Form der Rille | ||||

| Code | Name | Code | Name | ||

| I | I-Nut | ||||

| Plattenverbindung | B | Stumpfes Gelenk | V | V-Rille | |

| T | T-Gelenk | X | X-Rille | ||

| X | Rohrkreuz | L | Einseitige V-Nut | ||

| C | Kehlnaht | K | K-Rille | ||

| F | Überlappende Verbindung | U1 | U-Nut | ||

| Rohrverbindung | T | T-Gelenk | J1 | Einseitige U-Nut | |

| K | K-Gelenk | Anmerkung: 1. Wenn die Dicke des Stahlblechs ist ≥ 50mm, es können U- oder J-förmige Rillen verwendet werden | |||

| Y | Y-Gelenk | ||||

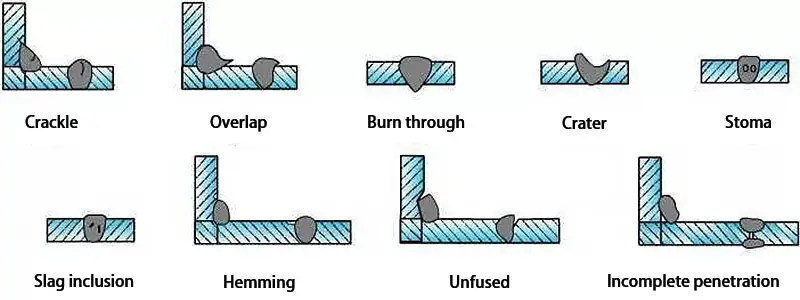

Die Schweißfehler werden in sechs Kategorien unterteilt: Risse, Hohlräume, feste Einschlüsse, unvollständige Verschmelzung, unvollständige Durchdringung und Formfehler.

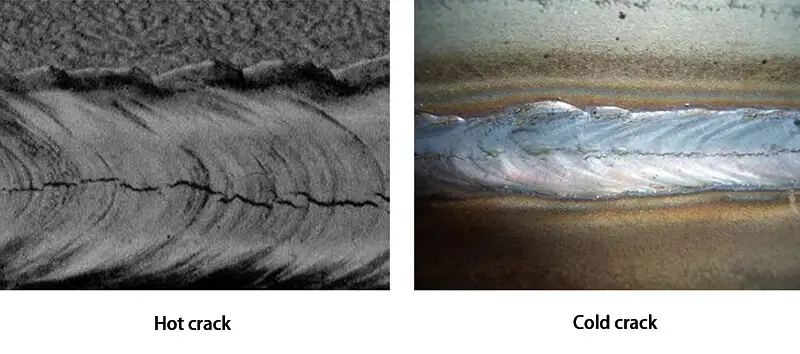

Knistern:

Heiße Risse und kalte Risse sind zwei häufige Arten von Schweißfehlern.

Heißrisse werden hauptsächlich durch eine schlechte Rissfestigkeit des Grundmetalls, minderwertige Schweißmaterialien, unsachgemäße Wahl der Schweißprozessparameter und zu hohe Schweißeigenspannungen.

Andererseits sind Kaltrisse oft das Ergebnis einer unangemessenen Auslegung der Schweißkonstruktion, einer unsachgemäßen Anordnung der Schweißnähte und unzureichender Schweißprozessmaßnahmen, wie z. B. fehlende Vorwärmung vor dem Schweißen und schnelle Abkühlung nach dem Schweißen.

Eine Methode zur Behandlung solcher Risse ist das Bohren von Rissstopplöchern an beiden Enden des Risses oder das Entfernen des Schweißguts am Riss zum Reparaturschweißen.

Hohlraum:

Die Fehler beim Schweißen werden im Allgemeinen in zwei Arten unterteilt: Luftlöcher und Kraterschrumpfung.

Luftlöcher werden in erster Linie durch mehrere Faktoren verursacht, darunter schwere Schäden an der Elektrodenumhüllung, fehlendes Einbrennen der Elektrode und des Flussmittels, Ölflecken oder Rost und Oxid auf dem Grundwerkstoff, unzureichender Schweißstrom, zu lange Lichtbogenlänge und schnelle Schweißgeschwindigkeit.

Die Behandlung von Luftlöchern besteht darin, das fehlerhafte Schweißgut an der Stelle des Luftlochs zu entfernen und anschließend ein Reparaturschweißverfahren durchzuführen.

Die Kraterschrumpfung hingegen wird hauptsächlich durch einen zu hohen Schweißstrom, eine hohe Schweißgeschwindigkeit, eine schnelle Lichtbogenabschreckung und eine unzureichende Zusatzwerkstoffzugabe zur wiederholten Abschreckung des Lichtbogens verursacht.

Die Behandlung von Kraterschwund besteht darin, eine Reparaturschweißung an der Stelle des Kraters durchzuführen.

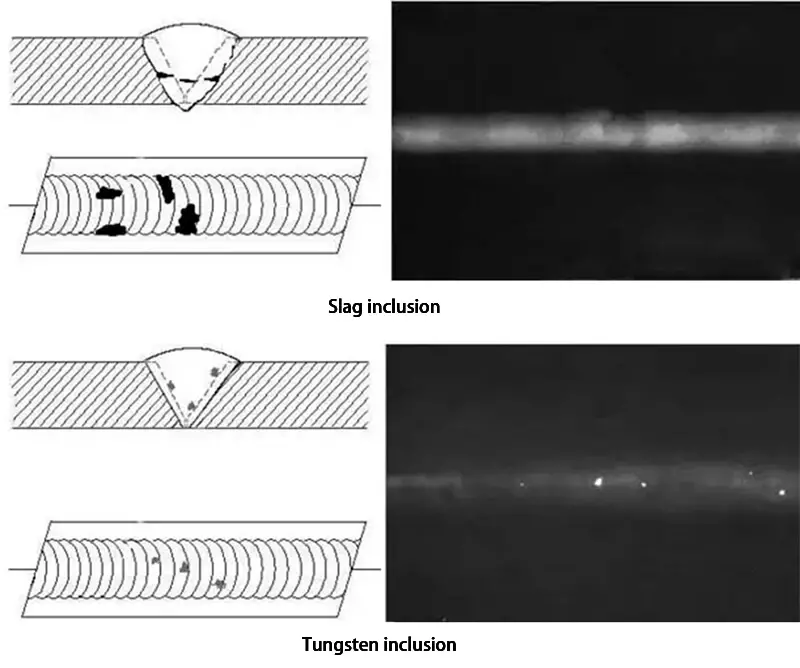

Solide Einbeziehung:

Es gibt zwei Arten von Fehlern, die beim Schweißen auftreten können: Schlackeneinschlüsse und Wolframeinschlüsse.

Die Hauptursachen für Schlackeneinschlüsse sind die schlechte Qualität des Schweißens Werkstoffe, Schweißen mit zu geringem Strom, Schweißen mit zu hoher Geschwindigkeit, hohe Schlackendichte, die die Schwimmfähigkeit der Schlacke blockiert, und fehlende Schlackenreinigung beim Mehrlagenschweißen.

Um den Schlackeneinschluss zu beseitigen, muss das Schweißgut um den betroffenen Bereich herum entfernt werden, und dann kann der Schweißprozess fortgesetzt werden.

Wolframeinschlüsse entstehen in der Regel, wenn die Wolframelektrode mit dem geschmolzenen Badmetall in Kontakt kommt. Argon-Lichtbogenschweißen.

Um diesen Fehler zu beheben, muss das fehlerhafte Metall am Wolframeinschluss ausgegraben werden, und der Schweißprozess kann dann fortgesetzt werden.

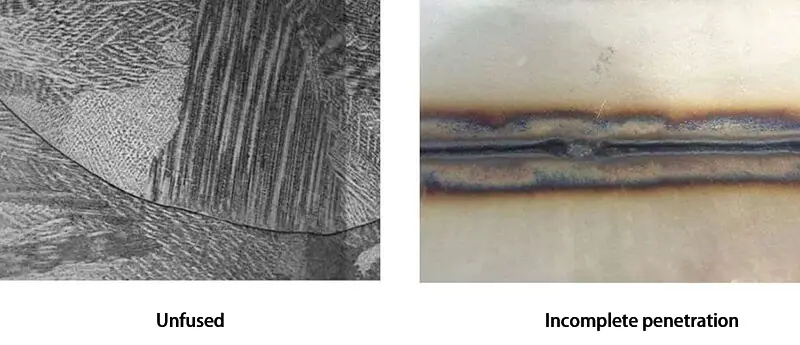

Unvollständige Verschmelzung und Penetration:

Es gibt mehrere Hauptgründe für unvollständige Schweißungen, darunter ein zu geringer Schweißstrom, eine zu hohe Schweißgeschwindigkeit, ein zu kleiner Nutwinkelsprung und eine schlechte Betriebstechnik.

Die Behandlungsmethode für nicht verschweißte Schweißnähte besteht darin, das Schweißgut an der nicht verschweißten Stelle zu entfernen und dann die Schweißnaht zu reparieren.

Zur Behandlung unvollständiger Durchdringungen besteht die Methode darin, die unvollständige Durchdringung auf einer Seite der Struktur mit guter Offenheit direkt auf der Rückseite der Schweißnaht zu reparieren.

Bei wichtigen Schweißnähten, die nicht direkt durch Schweißen repariert werden können, muss das unvollständige Schweißgut entfernt und die Schweißung neu ausgeführt werden.

Formfehler:

Dazu gehören Unterschnitt, Überlappung, Durchbiegung, Wurzelschrumpfung, Ausrichtungsfehler, Winkelabweichung, Schweißnahtüberhöhung, Oberflächenunregelmäßigkeiten usw.

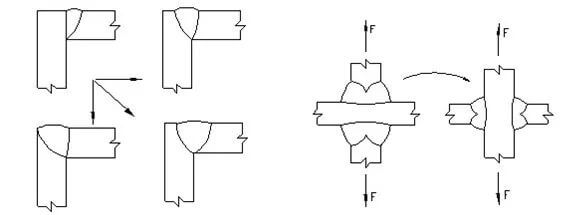

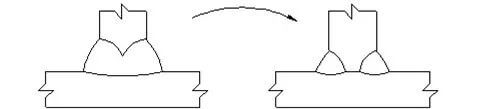

Für T-förmige, kreuzförmige und Eckverbindungen, wenn die Dicke der Flanschplatte nicht weniger als 20 mm beträgt, sollte zur Vermeidung oder Verringerung großer Schweißschrumpfspannungen in Richtung der Dicke der Grundplatte die folgende Verbindungsstruktur gewählt werden:

Ändern Sie die Spannungsrichtung der Dickblechverbindung, um die Spannung in Dickenrichtung zu verringern;

Bei statisch belasteten Knoten ist unter der Voraussetzung, dass die Anforderungen der Festigkeitsberechnung der Verbindung erfüllt sind, die voll durchgeschweißte Rillenschweißung durch die teilweise durchgeschweißte Stumpfschweißung zu ersetzen und Kehlnaht.

Nach Abschluss des Schweißens und der Schweißnahtprüfung ist der erste Schritt der Prüfung die Sichtprüfung. Mit Hilfe einer Sichtprüfung oder einer Lupe ist zu prüfen, ob Fehler wie Hinterschneidungen, Durchbrand, unvollständiger Einbrand, Risse, versetzte Kanten oder Überstände vorhanden sind und ob die Gesamtabmessungen der Schweißnaht den Anforderungen entsprechen.

Defekte in der Schweißnaht werden in der Regel mit Hilfe von Ultraschallwellen festgestellt. Diese Methode beruht auf dem Prinzip, dass sich Ultraschallwellen im Metall ausbreiten und an der Grenzfläche zwischen zwei Medien reflektiert und gebrochen werden können, was bei der Prüfung von Fehlern in der Schweißnaht hilfreich ist. Anhand der Wellenform lassen sich das Vorhandensein und die Position des Fehlers bestimmen.

Da sich zwischen dem Prüfkopf und dem Prüfstück eine reflektierende Oberfläche befindet, sollte bei der Ultraschallprüfung das Koppelmittel auf die Oberfläche des Schweißteils aufgetragen werden. Die Ultraschallmethode kann jedoch nicht die Art und Größe der Fehler bestimmen.

Die Durchstrahlungsprüfung wird manchmal eingesetzt bei zerstörungsfreie Prüfung um Fehler in Schweißnähten zu erkennen. Es gibt zwei Arten der Durchstrahlungsprüfung: Röntgen- und γ-Strahlenprüfung. Das Prinzip besteht darin, dass beim Durchgang des Strahls durch die geprüfte Schweißnaht etwaige Defekte zu einer geringeren Abschwächung des Strahls führen, der durch diesen Bereich verläuft.

Dies hat zur Folge, dass der Negativfilm auf der Rückseite der Schweißnaht sehr lichtempfindlich ist und nach dem Waschen des Films schwarze Flecken oder Streifen an der Stelle des Defekts erscheinen.

Die Röntgenprüfung hat eine kurze Belichtungszeit, eine hohe Geschwindigkeit und ein starkes Durchdringungsvermögen, aber die Geräte sind komplex, kostspielig und für die Prüfung von Schweißnähten mit einer Dicke von weniger als 30 mm geeignet. Im Gegensatz dazu ist die γ-Röntgenprüfung tragbar, einfach zu bedienen und hat eine hohe Durchdringungskapazität.

Chargenabnahmekriterien für Schweißnähte:

Zusätzliche Prüfkriterien:

Abgesehen von den Ausnahmen, die in den nationalen Schweißvorschriften für Stahlkonstruktionen aufgeführt sind, muss jede Kombination von Stahl, Schweißwerkstoffen, Schweißverfahren, Verbindungsformen, Schweißpositionen, Wärmebehandlungssystemen nach dem Schweißen, Schweißprozessparametern, Vorwärm- und Nachwärmmaßnahmen und anderen Parametern, die von der Baueinheit zum ersten Mal verwendet werden, vor der Herstellung und Montage von Stahlkonstruktionsteilen einer Schweißprozessbewertung unterzogen werden.