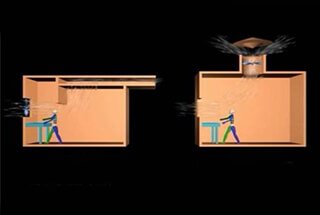

1. Feldmessung für die Installation von Lüftungsanlagen

Entfernungen und räumliche Beziehungen

- Abstände zu Strukturelementen: Messen Sie die Abstände zwischen dem Standort der Lüftungsanlage und kritischen Bauteilen wie Säulen, Trennwänden, reservierten Öffnungen und Außenwänden.

- Messungen der Höhe: Messen Sie die Höhe vom Boden bis zum Dach, um einen ausreichenden vertikalen Platz für das Lüftungssystem zu gewährleisten.

Wand- und Öffnungsmaße

- Wanddicke: Messen Sie die Dicke der Außen- und Zwischenwände.

- Reservierte Löcher: Messen Sie die Größe der reservierten Löcher, die für den Kanaldurchgang verwendet werden sollen.

- Türen und Fenster: Messen Sie die Breite und Höhe von Türen und Fenstern, um sicherzustellen, dass das Lüftungssystem diese Öffnungen nicht behindert.

Strukturelle und Ausstattungsdetails

- Abmessungen der Säule: Messen Sie den Querschnitt der Säulen im Installationsbereich.

- Balken- und Dachabstand: Messen Sie den Abstand zwischen der Unterseite der Balken und dem Flachdach, um sicherzustellen, dass genügend Platz für die Luftkanäle vorhanden ist.

- Höhe der Plattform: Messen Sie die Höhe eventueller Podeste, die die Installation des Belüftungssystems beeinträchtigen könnten.

Ausrüstung und Anschlusspunkte

- Produktionsmittel: Messen Sie die Größe, Position und Höhe aller Produktionsanlagen, mit denen das Belüftungssystem zusammenwirken wird.

- Ausrüstung für Luftkanäle: Messen Sie die Größe und die relative Position der Luftkanäle und der Anschlussöffnungen für die Lüftungskomponenten.

Fundament- und Stützmaßnahmen

- Größe der Stiftung: Messen Sie die Größe, die Höhe und den Abstand von der Wand des Fundaments oder der Stützstrukturen für die Lüftungsanlage.

2. Tatsächliches Skizzieren

Zeichnen Sie anhand der oben genannten Arbeiten Skizzen für die Verarbeitungsinstallation.

3. Blattkorrektur

- Stahl-Coil-Richtmaschinen:

Richtmaschinen für Stahlcoils sind wichtige Werkzeuge in der blechverarbeitenden Industrie. Sie werden in der Regel zum Richten von Coils durch eine Reihe von wiederholten Biegungen mit mehreren Rollen eingesetzt. Diese Maschinen sorgen dafür, dass die Stahlcoils flach und frei von Restspannungen sind, was für die weitere Verarbeitung und Fertigung von entscheidender Bedeutung ist.

- Manuelle Korrektur des Hämmerns:

In der Regel werden flache Bleche mit manuellen Hammerschlagkorrekturverfahren auf Biegeverformungen korrigiert. Die Wahl des Hammers und der Technik hängt von der Dicke des Blechmaterials ab:- Für Bleche mit einer Dicke von weniger als 0,8 mm:

- Es sollte ein großer, weicher Holzhammer mit flachem Kopf verwendet werden. Dieser Hammertyp eignet sich für ein schnelles Glätten und bietet eine hohe Effizienz, ohne das Feinblech zu beschädigen.

- Für Bleche mit einer Dicke ≥ 0,8 mm:

- Es wird ein Flachkopfhammer aus Stahl empfohlen. Dieser Hammer bietet die notwendige Kraft, um dickere Bleche effektiv zu glätten.

- Identifizierung von Verformungsmerkmalen:

Anhand der Unebenheiten des Blechs ist es entscheidend, Verformungsmerkmale wie Verzug oder Unebenheiten zu erkennen. Sobald diese erkannt sind, sollte das Blech mit einer Eisenbühne geglättet werden. Auf diese Weise wird sichergestellt, dass das Blech gleichmäßig flach und für die weitere Bearbeitung bereit ist.

4. Unterstreichen

- Bestimmen Sie die Dicke: Die Dicke der Platte sollte entsprechend der Größe des Luftkanals bestimmt werden.

- Anzahl der gebogenen Rohre auswählen: Wählen Sie auf der Grundlage des Entwurfs die entsprechende Anzahl von gebogenen Rohren.

- Schnittstellenmodus festlegen: Wählen Sie den Schnittstellenmodus, der am besten zu den Designanforderungen passt.

- Schneide- und Entfaltungsmethoden: Verwenden Sie Berechnungs- und Abwicklungsmethoden, um das Material genau zu schneiden. Definieren Sie die Schnittlinie und machen Sie präzise Schnittmarkierungen, um sicherzustellen, dass das Material korrekt geschnitten wird und den Konstruktionsvorgaben entspricht.

5. Entfaltung

1. Geeignetes Modellmaterial auswählen

Bei der Auswahl des Materials für das Modell ist es wichtig, dass es nicht zu dick ist, idealerweise im Bereich von 1 bis 3 mm. Das Material sollte sich auch nicht wellen oder verformen. Zu den bevorzugten Materialien gehören:

- Kraftpapier: Bekannt für seine Haltbarkeit und Flexibilität.

- Linoleum Papier: Bietet eine glatte Oberfläche und gleichmäßige Dicke.

- Weichplastikplatte: Bietet Flexibilität und einfache Handhabung.

- Dünnes Eisenblech: Bietet Steifigkeit und kann präzise geformt werden.

2. Berechnung der geeigneten Länge der Probenplatte

Die Länge der kreisförmigen Rohrprobe sollte nach folgender Formel berechnet werden:Länge=(Außendurchmesser des Rohrs+Dicke des Probenmaterials)×𝜋Länge=(Außendurchmesser des Rohrs+Dicke des Probenmaterials)×πEs ist jedoch wichtig, jahreszeitliche und materielle Einflüsse zu berücksichtigen, die sich auf den tatsächlichen Umfang des Rohrs auswirken können. Zum Beispiel:

- Winter: Das Linoleumpapier kann härter werden und nicht mehr fest an der Außenwand des Rohrs anliegen, so dass die Modelllänge erhöht werden muss.

- Sommer: Das Linoleumpapier kann weicher werden und sich dehnen, so dass die Länge des Modells im aufgeklappten Zustand verringert werden muss.

Diese Anpassungen sollten vor dem Zeichnen der Ausdehnungskurve vorgenommen werden, da danach weder ein Wachstum noch eine Reduktion erfolgen kann.

3. Prüfen Sie das tatsächliche Volumen der Überprüfung

Nach der Erstellung des Modells ist es wichtig, seine Form und Größe zu überprüfen, indem es um die Außenwand der Rohrleitung gewickelt und das Volumen kontrolliert wird. Das Modell sollte eng an der Rohrwand anliegen, wobei sich die beiden Enden ohne Lücken oder Überlappungen treffen sollten. Es gibt drei Methoden zur Erweiterung des Modells:

- Parallele Linie Erweiterung: Geeignet für einfache Formen, bei denen die Linien parallel bleiben.

- Strahlungsexpansion: Wird für konische oder sich verjüngende Formen verwendet, bei denen die Linien strahlenförmig von einem Punkt ausgehen.

- Erweiterung des Dreiecks: Angewandt bei komplexen Formen mit dreieckigem Querschnitt.

Der Zuschnitt ist ein wichtiger Schritt in der Blechbearbeitung, bei dem das Material in eine bestimmte Form oder Größe geschnitten wird. Bei diesem Prozess wird das Blechmaterial mit der Abwicklungszeichnung und den klaren Umrissen der Zuschnittgröße markiert, bevor mit dem Scherschritt fortgefahren wird. Hier sind die detaillierten Schritte und Überlegungen für einen effektiven Zuschnitt:

1. Markierung und Anreißen

Bevor mit dem Schneiden begonnen wird, ist es wichtig, das Blechmaterial genau zu markieren:

- Entfaltung der Zeichnung: Markieren Sie das Blech mit der Abwicklungszeichnung, um die richtigen Abmessungen und die richtige Form zu gewährleisten.

- Klare Gliederung: Zeichnen Sie die Größe des Rohlings deutlich auf das Blattmaterial.

2. Scheren

Das Scheren ist der Prozess des Schneidens von Plattenmaterial. Die Methode des Scherens hängt von der Dicke des Materials ab:

- Scheren von Hand: Geeignet für Stahlbleche mit einer Dicke von weniger als 0,8 mm.

- Mechanisches Scheren: Wird für dickere Bleche verwendet, da das Scheren von Hand ineffizient und potenziell ungenau wäre.

3. Schneidprozess

(1) Ausrichten und Tangentenmarkierung

- Präzises Ausrichten: Richten Sie die Anreißlinie auf der Platte vor dem Schneiden genau aus.

- Tangentiale Markierung: Vergewissern Sie sich, dass eine deutliche Tangentenmarkierung auf der Stahlplatte vorhanden ist, um den Schnitt zu führen.

(2) Schneiden Ausführung

- Vertikales Halten: Nach dem Anzeichnen die Stahlplatte senkrecht halten und entlang der Tangente schneiden.

- Verringerung des Widerstands: Heben Sie das geschnittene Blatt während des Schneidevorgangs mit der Hand an, um den Widerstand zu verringern und einen gleichmäßigeren Schnitt zu gewährleisten.

(3) Schneiden von Kurven und Ecken

- Vermeiden von Linienmarkierungen: Vermeiden Sie beim Schneiden von Kurven, Falzlinien und Ecken das Schneiden der Linienmarkierungen auf dem Bogen.

- Positionierung der Schere: Richten Sie das Ende der Schere auf den oberen Rand der Ecke aus und vermeiden Sie es, sie zu weit weg zu positionieren.

(4) Löcher und Kreise schneiden

- Löcher schneiden: Machen Sie ein erstes Loch, setzen Sie die Schere ein und schneiden Sie gegen den Uhrzeigersinn entlang der Linie.

- Kreis schneiden:

- Bei kleineren Durchmessern verwenden Sie eine gebogene Schere und schneiden gegen den Uhrzeigersinn.

- Bei größeren Kreisen mit einem kleineren Rand ist das Schneiden im Uhrzeigersinn zulässig.

4. Nach der Scherung

- Abschrägung: Verwenden Sie nach dem Scheren eine Schere oder eine Anfasmaschine, um das Ende des Blechs abzuschrägen. Dieser Schritt ist wichtig, um scharfe Kanten zu entfernen und das Blech für die weitere Verarbeitung vorzubereiten.

7. Schließen des Luftkanals

1. Auswahl der Blechdicke

Wählen Sie die Blechdicke auf der Grundlage der Spezifikationen und Größen des Luftkanals. Achten Sie darauf, einen Spielraum für die Entladung zu lassen, um eventuelle Anpassungen während des Herstellungsprozesses zu ermöglichen.

2. Präzision beim Zeichnen von Linien

Der Prozess des Zeichnens von Linien muss präzise sein, um gerade Winkel, flache Linien und genaue Maße zu gewährleisten. Prüfen Sie häufig die geometrischen Größen und stellen Sie sicher, dass alle erforderlichen Linien, wie z. B. Schnittlinien, Fasenlinien, Falzlinien, Bördellinien, Lochlinien und Schließlinien, genau gezeichnet werden.

3. Schneiden und Anfasen

Schneiden und Anfasen müssen mit hoher Präzision ausgeführt werden, um Fehler zu minimieren. Nach dem Schneiden sind die Kanten mit einer Anfasmaschine oder einer Eisenschere anzufasen, bevor die Kanten geschlossen werden. Achten Sie darauf, dass es während des Vorgangs nicht zu Überlappungen oder Bördelungen kommt, um die Integrität des Luftkanals zu erhalten.

4. Falten der Platte

Legen Sie das Blech entsprechend der eingezeichneten Falzlinie auf die Falzmaschine und falten Sie es im gewünschten Winkel. Richten Sie während des Vorgangs die Falzlinie an den oberen und unteren Formen der quadratischen Falzmaschine aus, um die Genauigkeit zu gewährleisten.

5. Runde Luftkanäle erstellen

Um einen runden Luftkanal zu erstellen, verwenden Sie einen Klöppel, um die Kante zu einem Bogen zu formen. Kreisen Sie den Biss ein und passen Sie den Bogen an, um ihn gleichmäßig zu gestalten. Dies gewährleistet eine glatte und gleichmäßige runde Form des Luftkanals.

6. Nähen

Verwenden Sie nach dem Falten oder Runden des Stahlblechs eine Falzmaschine oder eine manuelle Falzung. Üben Sie gleichmäßigen Druck aus, um ungleichmäßige Nähte oder ein Aufplatzen zu vermeiden. Eine ordnungsgemäße Falzung gewährleistet die Haltbarkeit und Funktionalität des Luftkanals.

7. Nahtabstufung

Die Nähte der Luftkanalplatten sollten versetzt angeordnet sein, um kreuzförmige Nähte zu vermeiden, die die Struktur schwächen können. Eine ordnungsgemäße Versetzung der Nähte erhöht die Festigkeit und Stabilität des Luftkanals.

8. Häufige Formen von Nähten

- Einzelne Naht: Wird zum Verbinden und Verschließen von Rundrohren verwendet.

- Ecknähte, Verbindungswinkelnähte und Druckknopfnähte: Geeignet für rechteckige Luftkanäle oder Zubehör.

- Vertikale Nähte: Wird für runde Bögen verwendet.

Stahlblech-Kanalbeißverbindung:

- Dicke ≤ 1,2 mm: Kann durch Biss verbunden werden.

- Dicke > 1,2 mm: Sollte geschweißt werden. Flansch Stumpfschweißen sollte Gasschweißen zu übernehmen.

- Verzinkte Maschenpaneele: Sollte gebissen oder genietet sein.

- Kunststoff-Verbundplatten-Luftkanäle: Verwenden Sie Biss- und Nietverfahren, um das Verbrennen der Kunststoffschicht durch Gas- und Elektroschweißen zu vermeiden. Die Beißmaschine darf keine scharfen Kanten haben, um Kratzer zu vermeiden. Wenn die Kunststoffschicht beschädigt ist, sollte sie rechtzeitig lackiert und geschützt werden.

Edelstahlblech-Kanalbeißverbindung:

- Wanddicke ≤ 1mm: Kann Bissverbindung verwenden.

- Wanddicke > 1mm: Verwenden Sie Lichtbogenschweißen oder Argonschweißen. Gasschweißen ist nicht zulässig. Die Elektrode sollte vom gleichen Typ wie das Grundmaterial sein, und die mechanische Festigkeit sollte nicht unter dem Mindestwert des Grundmaterials liegen.

Aluminiumplatte für Luftkanäle mit Biss:

- Wanddicke ≤ 1,5 mm: Kann durch Biss verbunden werden.

- Wanddicke > 1,5 mm: Verwenden Sie Gasschweißen oder Argon-Lichtbogenschweißen. Die Oberfläche des Aluminium-Luftkanals und des Zubehörs sollte keine Kratzer aufweisen. Verwenden Sie beim Abstecken Buntstifte oder farbige Stifte. Der Biss oder die Formgebung des Luftkanals sollte mit einem Holzhammer oder einem Holzlineal erfolgen, um eine Verformung der Bissnaht zu vermeiden.

9. Bissbreite und Menge

Die Breite des Bisses wird durch die Dicke des Luftkanalmaterials bestimmt. Bei einfachen flachen Bissen, einfachen vertikalen Bissen und einfachen Winkelbissen sollte die Breite des Bisses auf der ersten Platte in der Regel gleich sein. Auf der zweiten Platte sollte die Bissbreite verdoppelt werden, so dass die Gesamtzugabe für den Biss dem Dreifachen der Bissbreite entspricht. Die Menge des Bisses sollte auf beiden Seiten so beibehalten werden, wie es die Konstruktionsspezifikationen verlangen.

10. Biss Verarbeitung

Bei der mechanischen Bissbearbeitung werden vor allem verschiedene Bissmaschinen eingesetzt. Bei geschwungenen Linien oder massiven Bissen empfiehlt es sich, Holzklötze und Holzhämmer anstelle von Handhämmern aus Stahl zu verwenden, um den Rand der Platte zu verlängern. Auf diese Weise lassen sich sichtbare Spuren auf dem Material vermeiden. Die Verbindung des Bisses sollte dicht sein, ohne halbe Bisse oder Risse.

Bei geraden Rohren sollten die Verbindungen in der Längsbissnaht versetzt sein. Dies ist von entscheidender Bedeutung, da Luftkanäle oft Bögen, T-Stücke und andere Formstücke enthalten. Ein runder Bogen zum Beispiel besteht aus mehreren kurzen, schrägen Rohren, und der einzelne Biss wird bei der Herstellung des Bogens in eine Richtung geformt. Folglich ist die Bissnaht jedes Abschnitts gegenläufig, was für die Herstellung von Bögen notwendig ist und durch diese Vorschrift nicht eingeschränkt wird.

Die Breite der Bissnaht sollte einheitlich sein, um Unregelmäßigkeiten zu vermeiden, wie z. B. eine breite Bissnaht an einem Ende und eine schmale Bissnaht am anderen Ende. Solche Unregelmäßigkeiten können sowohl das Aussehen als auch die strukturelle Integrität und Dichtigkeit der Bissnaht beeinträchtigen.

8. Schweißformen von Luftkanälen

1. Stumpfschweißen

Das Stumpfschweißen wird zum Verbinden von Blechen oder zur Herstellung horizontaler und vertikaler geschlossener Nähte verwendet. Diese Methode gewährleistet eine starke und nahtlose Verbindung zwischen zwei Metallteilen und ist daher ideal für Anwendungen, bei denen die strukturelle Integrität von größter Bedeutung ist.

2. Überlappungsschweißung

Das Überlappungsschweißen wird üblicherweise für geschlossene Längsnähte von rechteckigen Kanälen oder Rohrformstücken sowie für Bögen und Eckverbindungen von T-Stücken in rechteckigen Kanälen verwendet. Die allgemeine Überlappung beträgt 10 mm, und der Überlappungsbereich sollte vor dem Schweißen markiert werden. Die Punktschweißung sollte entlang der markierten Linie durchgeführt werden, gefolgt von einer Glättung der Schweißnaht mit einem kleinen Hammer, bevor die Schweißung fortgesetzt wird. Diese Methode gewährleistet eine feste Verbindung und minimiert das Risiko von Leckagen.

3. Flanschschweißung

Das Flanschschweißen wird zum Schließen von Verbindungen ohne Flansche, Rundrohren und Bögen verwendet. Bei dünnen Blechen kann das Gasschweißen aufgrund seiner Präzision und der Kontrolle über die Wärmezufuhr eingesetzt werden, was Verformungen verhindert und eine saubere Schweißnaht gewährleistet.

4. Kehlnahtschweißen

Das Kehlnahtschweißen wird für die geschlossenen Längsnähte von rechteckigen Luftkanälen oder Rohrformstücken, die Drehverbindungen von rechteckigen Bögen und T-Stücken und die geschlossenen Nähte von runden rechteckigen Luftkanalköpfen verwendet. Diese Art des Schweißens ergibt eine feste Verbindung und wird häufig bei Anwendungen eingesetzt, bei denen die Schweißnaht verschiedenen Belastungen ausgesetzt ist.

5. Schweißen von Rohren aus Kohlenstoffstahl

Für Rohre aus Kohlenstoffstahl sollte ein Gleichstromschweißgerät verwendet werden. Vor dem Schweißen muss der Bereich von Schmutz, Ölflecken und Rost gereinigt werden. Sowohl beim Punktschweißen als auch beim kontinuierlichen Schweißen müssen die Oxide entfernt werden, um eine saubere Schweißnaht zu gewährleisten. Der Spalt sollte so klein wie möglich sein, und eventuelle Knötchen an der manuellen Punktschweißposition sollten umgehend entfernt werden. Nach dem Schweißen sollten Elektrodenschlacke und Schweißdrahtreste in der Naht und den angrenzenden Bereichen gereinigt werden, um die Schweißqualität zu erhalten.

6. Schweißen von Rohren aus Edelstahl

Vor dem Schweißen von Kanälen aus nichtrostendem Stahl muss der Schweißnahtbereich mit Benzin oder Aceton von Fett und Schmutz gereinigt werden, um Luft- und Sandlöcher zu vermeiden. Während des Lichtbogenschweißens sollte auf beiden Seiten der Schweißnaht weißes Pulver aufgetragen werden, um zu verhindern, dass Spritzer an der Blechoberfläche haften. Nach dem Schweißen ist die Schlacke zu entfernen und der Metallglanz mit einer Kupferdrahtbürste wiederherzustellen. Die Schweißnaht sollte dann mit einer 10%-Salzsäurelösung gebeizt und mit heißem Wasser gewaschen werden, um eine saubere und korrosionsbeständige Schweißnaht zu gewährleisten.

7. Schweißen von Aluminium-Luftkanälen

Bei Luftkanälen aus Aluminium muss der Schweißbereich entfettet und die Oxidschicht mit einer Drahtbürste aus Edelstahl entfernt werden. Das Schweißen sollte innerhalb von 2 bis 3 Stunden nach der Reinigung durchgeführt werden. Nach dem Schweißen sollte die Entfettung mit Flugbenzin, Industriealkohol, Tetrachlorkohlenstoff oder anderen Reinigungsmitteln und Holzspänen erfolgen, um eine saubere Schweißnaht zu gewährleisten.

8. Gasschweißen von Kanälen aus dünnem Stahlblech

Das Gasschweißen von dünnen Stahlblechkanälen wird normalerweise von links nach rechts durchgeführt. Die Flammenrichtung sollte kontrolliert werden, um eine gleichmäßige Wärmeverteilung auf beiden Seiten der Schweißnaht zu gewährleisten. Die Flamme sollte sich sanft und gleichmäßig vorwärts bewegen, mit einer gleichmäßigen Geschwindigkeit des Schweißdrahtes in das Schmelzbad, um eine gleichmäßige Schweißung zu erreichen.

9. Anforderungen an die Schweißnahtqualität

Die Oberfläche der Schweißnaht sollte frei von Mängeln wie Rissen, Durchbrüchen oder fehlenden Schweißnähten sein. Die Längsschweißnähte sollten versetzt angeordnet sein, um die Spannung gleichmäßig zu verteilen. Die Schweißnaht sollte glatt sein, und die Schweißpunkte sollten sich symmetrisch abwechseln, um Verformungen zu vermeiden. Die Breite der Schweißnaht sollte gleichmäßig sein. Nach dem Schweißen sollte die Schweißnaht gereinigt werden, um Schweißschlacke zu entfernen und eine saubere und feste Verbindung zu gewährleisten.

9. Herstellung von Flanschen

1. Abstand zwischen Bolzen und Nietlöchern

- Niederdruck-System: Der Abstand zwischen den Schrauben und den Nietlöchern am Flansch des Luftkanals sollte 150 mm nicht überschreiten.

- Hochdrucksystem: Der Abstand sollte nicht größer als 100 mm sein.

- Rechteckiger Kanalflansch: Die vier Ecken müssen Schraublöcher haben.

2. Flansch für Nieder-, Mittel- und Hochdrucksysteme

- Nieder- und Mitteldrucksysteme: Der Abstand zwischen den Bolzen und Nieten sollte kleiner oder gleich 150 mm sein.

- Hochdrucksystem: Der Abstand sollte weniger als oder gleich 100 mm betragen.

- Rechteckiger Flansch: Die vier Ecken müssen mit Bolzen oder Nieten verstärkt werden.

3. Produktion von Rundflanschen

- Materialverarbeitung: Winkeleisen oder Flacheisen werden mit einer Stahlwickelmaschine in eine Spiralform gewickelt.

- Schneiden und Nivellieren: Das gewalzte Stahlband wird auf einer Plattform geschnitten und ausgerichtet.

- Schweißen und Bohren: Nach der Anpassung werden Schweiß- und Bohrarbeiten durchgeführt. Die Bohrungen müssen gleichmäßig über den Umfang verteilt sein, damit sie austauschbar sind.

4. Produktion von rechteckigen Flanschen

- Material: Hergestellt aus vier Winkeleisen.

- Markierung und Ausblendung: Stellen Sie sicher, dass die Innenkante des Flansches nach dem Schweißen nicht kleiner ist als die Außenabmessung des Luftrohrs und innerhalb der zulässigen Abweichung liegt.

- Schneiden und Stanzen: Muss mit einer Materialtrennmaschine oder einer Handsäge durchgeführt werden, nicht mit Sauerstoff und Acetylen. Die Brüche des Winkelstahls müssen glatt sein, und die Grate müssen entfernt werden.

- Schweißen: Wird auf einer Plattform durchgeführt. Der Winkel des Flansches muss nach dem Punktschweißen gemessen und eingestellt werden, um gleiche diagonale Längen zu gewährleisten.

- Schraubenlöcher: Für einen reibungslosen Einbau ist die genaue Positionierung entscheidend. Die Bohrmethode ist die gleiche wie bei runden Luftrohrflanschen.

5. Aluminium Platte Flansch Produktion

- Material: Hergestellt aus Flach- oder Winkelaluminium.

- Substitution mit Winkeleisen: Bei der Verwendung von Winkelstahl sind eine Isolierung und eine Korrosionsschutzbehandlung erforderlich, um elektrochemische Korrosion zu verhindern.

- Oberflächenbehandlung: Normalerweise ist der Flansch aus Winkelstahl verzinkt oder mit Isolierfarbe besprüht.

6. Flansch und Luftleitungsanschluss

- Nieten: Sie müssen fest und ohne Leckagen sein. Die Bördelung muss glatt sein, dicht am Flansch, mit einer Breite von mindestens 6 mm und ohne Risse oder Löcher.

- Schweißen: Die Stirnseite des Luftrohrs darf nicht höher als die Flanschschnittstelle sein. Bei Entstaubungsanlagen ist eine vollständige Innenschweißung und eine unterbrochene Außenschweißung erforderlich. Die Stirnfläche muss mindestens 5 mm von der Flanschschnittstellenebene entfernt sein.

- Korrosionsschutz: Wenn der Flansch aus Kohlenstoffstahl besteht, ist eine Korrosionsschutzbehandlung gemäß den Konstruktionsanforderungen erforderlich. Die Nieten müssen aus dem gleichen Material wie der Luftkanal bestehen oder nicht korrosiv sein.

Qualitätsabnahme der Flanschproduktion

- Schweissnaht: Sie sollten gut verschweißt sein, ohne falsche Schweißnähte oder Löcher.

- Ebenheitsabweichung: Die zulässige Abweichung für die Flanschebenheit beträgt 2 mm.

- Anordnung der Schraubenlöcher: Die Flansche der gleichen Spezifikation, die in einer Charge verarbeitet werden, müssen konsistent und austauschbar sein.

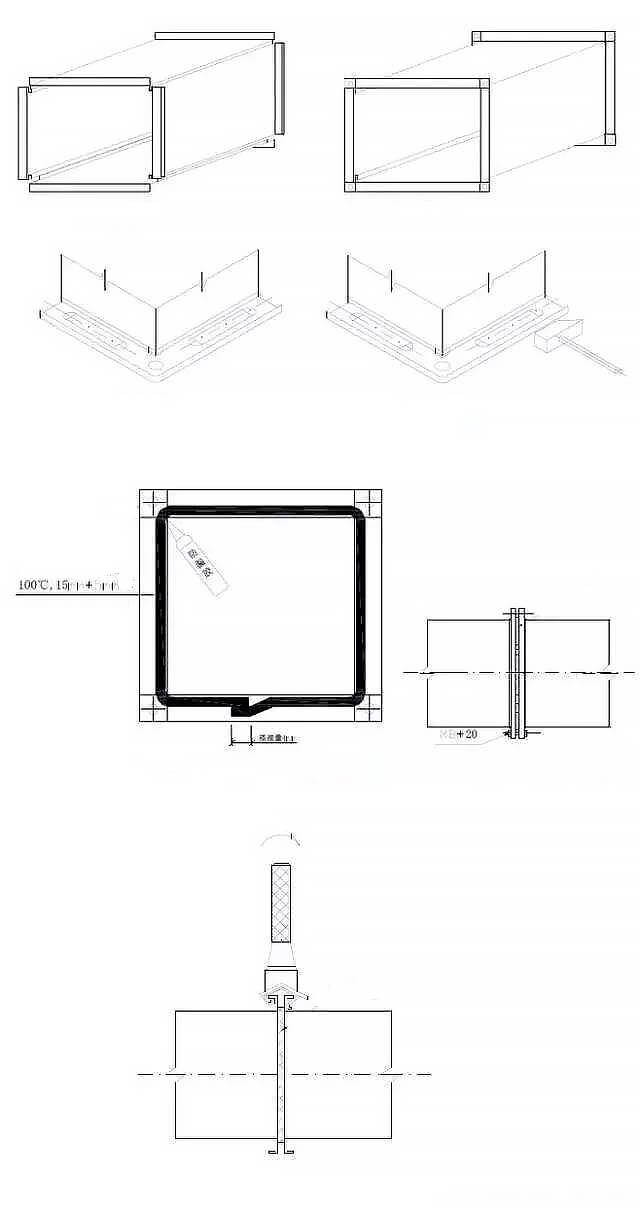

10. Der Luftkanal ohne Flanschanschluss Produktion

1. Runde Luftröhren

Bei den meisten runden Luftleitungen werden entweder direkte Muffenverbindungen oder Kernrohrverbindungen verwendet. Hier finden Sie eine detaillierte Erklärung dieser Methoden:

Direkte Steckdosenverbindung

- Methode: Die Enden von zwei Luftleitungen werden direkt ineinander gesteckt.

- Vorteile: Einfach und schnell zu montieren.

- Überlegungen: Achten Sie auf einen festen Sitz, damit keine Luft entweicht.

Kernrohranschluss

- Methode: Ein Kernrohr dient als Zwischenstück. An beiden Enden des Kernrohrs sind zwei Luftrohre angebracht.

- Einschubtiefe: Die Einstecktiefe muss mindestens 20 mm betragen, um eine sichere Verbindung zu gewährleisten.

- Fixierung: Verwenden Sie Zugnieten oder selbstschneidende Schrauben, um die Verbindung zwischen der Luftleitung und dem Kernrohr zu befestigen.

- Versiegeln: Tragen Sie ein Dichtungsmittel auf die Fuge auf, um sicherzustellen, dass sie dicht ist und keine Luft entweichen kann.

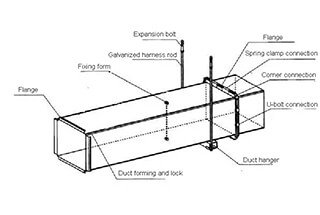

2. Rechteckige Luftröhren

Die Verbindung von rechteckigen Luftleitungen erfolgt in der Regel mit verschiedenen Methoden, um eine sichere und luftdichte Verbindung zu gewährleisten:

Verbindungsmethoden

- Einsätze: Die Enden der Luftleitungen werden mit Metall- oder Kunststoffeinsätzen verbunden.

- Beißt: Zur Sicherung der Verbindung werden mechanische Bisse oder Crimps verwendet.

- Metall-Federklammern: Diese Clips bieten eine starke und flexible Verbindung.

- Gemischte Verbindungen: Für eine verbesserte Stabilität und Versiegelung kann eine Kombination der oben genannten Methoden verwendet werden.

Wichtige Überlegungen

- Genauigkeit: Die Größe der Anschlüsse muss präzise sein, um einen guten Sitz zu gewährleisten.

- Normale Form: Die Form der Verbindungen muss gleichmäßig sein, um Lücken oder Versetzungen zu vermeiden.

- Enge Schnittstelle: Die Schnittstelle muss dicht sein, damit keine Luft entweicht.

11. Verstärkung der Rohre

(1) Verstärkungstechniken:

Technik zur Verstärkung der Fugenhöhe (mit einem stehenden Biss). Verstärkung des Luftkanals mit einem Ring aus Winkelstahl um den Umfang herum. Verstärkung der größeren Seite des Kanals mit Winkelstahl. Längsverstärkung der Innenwand des Luftkanals mit Rippen und Verstärkung der Stahlplatte des Luftkanals mit gewalzten Rillen oder gewellten Rippen.

Anforderungen an die Qualität der Luftkanalbewehrung:

Der Luftkanal muss gut verstärkt sein, und damit er als ausgezeichnet gilt, muss er sauber sein.

Die Abstände zwischen den einzelnen Bewehrungen müssen angemessen, gleichmäßig und parallel sein.

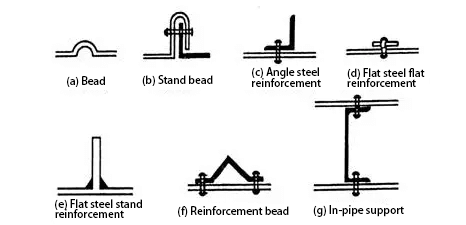

(2) Formen und Anforderungen für die Verstärkung von Luftkanälen:

Der Luftkanal kann mit gewellten Stäben, stehenden Stäben, Winkeleisen (sowohl für die innere als auch für die äußere Verstärkung), Flachstahl (mit vertikaler Verstärkung), Bewehrungsstäben und inneren Rohrstützen verstärkt werden.

Siehe Abbildung 4.3.1.11.

Abbildung 4.3.1.11 Verstärkungsform des Luftkanals

(3) Die Bewehrung mit gewellten Stäben oder Drähten sollte in einem regelmäßigen Muster mit gleichmäßigen Abständen angeordnet sein, und es sollten keine offensichtlichen Verformungen an der Oberfläche des Kanals auftreten.

(4) Winkelstahl und Verstärkungsrippen sollten sauber und symmetrisch angeordnet sein, wobei die Höhe die Flanschbreite des Luftkanals nicht überschreiten sollte. Die Vernietung von Winkelstahl, Verstärkungsrippen und Luftkanal sollte sicher sein, mit gleichmäßigen Abständen, die 220 mm nicht überschreiten, und die beiden Schnittpunkte sollten als Einheit verbunden werden.

(5) Stützen und Luftkanäle sollten sicher befestigt werden, wobei der gleichmäßige Abstand zwischen jedem Stützpunkt oder dem Rand oder Flansch des Luftkanals 950 mm nicht überschreiten darf.

(6) Für Luftleitungsabschnitte des Mitteldruck- und Hochdrucksystems mit einer Länge von mehr als 1250 mm sollten ebenfalls Verstärkungsstäbe verwendet werden. Der Metall-Luftkanal des Hochdrucksystems sollte Verstärkungen oder Verstärkungsmaßnahmen aufweisen, um ein Bersten an der einzelnen Bissnaht zu verhindern.