Haben Sie sich jemals gefragt, wie die komplizierten Komponenten Ihrer Alltagsgeräte hergestellt werden? Dieser Artikel entmystifiziert den Produktionsprozess von Blechprodukten und beschreibt den Weg von der ersten Zeichnung bis zur Endverpackung und Auslieferung. Am Ende werden Sie die wesentlichen Schritte verstehen, darunter Laserbearbeitung, CNC-Stanzen, Biegen, Schweißen und Beschichten, die rohe Bleche in präzise, funktionale Teile verwandeln. Tauchen Sie ein und gewinnen Sie einen Einblick in diesen wichtigen Fertigungsprozess!

Unsere übliche Blechbearbeitung besteht aus sechs Hauptschritten, die im Folgenden detailliert beschrieben werden:

1. Zeichnung Entwurf

Die Kunden liefern entweder Zeichnungen oder Muster, die dann von den Ingenieuren des Unternehmens analysiert und entworfen werden. Das Ergebnis dieses Prozesses ist die Erstellung von Bearbeitungszeichnungen und Montagezeichnungen. Diese werden dann der Produktionsabteilung zur Bearbeitung vorgelegt.

Die Laserschneiden Maschine ist in der Lage, Kohlenstoffstahl, rostfreien Stahl und verschiedene andere Materialien zu schneiden. Das Ergebnis ist ein glatter, sauberer und genauer Schnitt mit einer schönen Kante. Diese Methode ist besonders vorteilhaft für Werkstücke mit gekrümmten Formen und ist eine unverzichtbare Bearbeitungstechnik im Vergleich zum traditionellen CNC-Stanzen.

3. CNC Stanzen

Die CNC-Revolverkopf Das Stanzen wird hauptsächlich für Produkte mit einer dünnen Materialstärke verwendet, in der Regel weniger als 2,5 mm. Diese Methode ist gut geeignet für Feinblech Teile, die mehrere Löcher benötigen, oder die Notwendigkeit, eine spezielle Form für die Bearbeitung zu verwenden. Bei großen Stückzahlen hat das CNC-Stanzen einen Kostenvorteil gegenüber anderen Verfahren.

4. Biegen

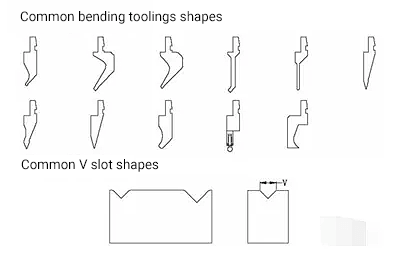

Wenn die Mehrzahl der Werkstücke nach dem Schneiden gebogen werden muss, Abkantpressen sind notwendig, um den Biegeprozess abzuschließen. Die CNC-Abkantpresse wird bevorzugt, weil sie nicht nur schneller, sondern auch genauer ist.

5. Schweißen Bildung

Im Allgemeinen wird nach der Stanzprozessmuss das Werkstück zusammengesetzt und geformt werden. Es gibt verschiedene Montagemethoden, von denen einige nicht schweißbare Verfahren wie Schrauben oder Nieten verwenden. Für die meisten mechanischen Schalenbleche wird das Schweißverfahren verwendet, und das Unternehmen setzt in der Regel folgende Verfahren ein Argon-LichtbogenschweißenBerührungsschweißen, oder Kohlendioxidschweißen. Nach dem Schweißen wird das Werkstück poliert, um seine Festigkeit zu gewährleisten und sein Aussehen zu verbessern.

6. Elektrostatisches Sprühen von Pulver

Die elektrostatische Pulverbeschichtung ist vor allem für Teile aus Kohlenstoffstahl geeignet. Das Verfahren umfasst mehrere Schritte wie die Entfernung von Öl und Rost, die Oberflächenreinigung, die Phosphatierung, die elektrostatische Pulverbeschichtung und das Einbrennen bei hohen Temperaturen. Das Ergebnis ist eine schöne Oberfläche, die mehrere Jahre lang rostfrei bleibt und kostengünstig ist.

Im Gegensatz dazu ist die Flüssiglackierung ein anderes Verfahren, das in der Regel für große Werkstücke verwendet wird und bequemer und kostengünstiger ist, wenn ein Transport nicht möglich ist. Die Flüssiglackierung gliedert sich in der Regel in zwei Schritte: das Auftragen der Grundierung und dann der Farbe.

7. Verpackung und Lieferung

Vor dem Verpacken wird eine 100%-Prüfung durchgeführt und die Prüfdaten werden bereitgestellt. Die Lieferanforderungen und die Verpackungsmethode werden vom Vertreter des Kunden vor Ort bestätigt, und es wird ein Protokoll zur Bestätigung durch den Kunden erstellt.

(1) Nicht-formgebundene Verarbeitung

Die Technologie der Blechverarbeitungzu denen Stanz-, Laserschneid-, Scher-, Falz- und Nietmaschinen gehören, werden in der Regel für die Herstellung von Mustern oder Kleinserien mit höheren Kosten verwendet.

(2) Verarbeitung von Formen

Die Verwendung von festen Formen für Blechverarbeitung umfasst Stanz- und Umformwerkzeuge und wird hauptsächlich für die kostengünstige Massenproduktion verwendet.

1. Ausblendung

Das Stanzen von Blechen kann durch verschiedene Methoden wie Stanzen oder Laserschneiden erreicht werden, SchermaschineStanzen, Schneiden, etc. Derzeit ist das CNC-Stanzen das am häufigsten verwendete Verfahren. Das Laserschneiden wird aufgrund seiner hohen Bearbeitungskosten hauptsächlich in der Prototypenphase eingesetzt, während das Stanzen häufig für die Massenproduktion verwendet wird.

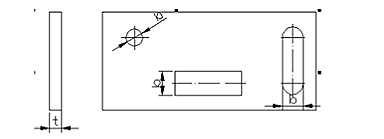

Hier konzentrieren wir uns auf das Stanzen von Blechen mit CNC-Stanzen. Die CNC-Stanze, die auch als Revolverstanze bekannt ist, kann verschiedene Operationen wie Stanzen, Lochen, Bohren und Pressen von Stangen durchführen. Seine Bearbeitungsgenauigkeit kann +/- 0,1 mm erreichen.

Die folgende Tabelle zeigt die Blechdicken, die durch CNC-Stanzen bearbeitet werden können:

(1) Das Stanzen erfordert eine geringe Größe.

Die für das Stanzen erforderliche geringe Größe hängt von Faktoren wie der Form des Lochs, den mechanischen Eigenschaften des Materials und der Materialstärke ab (wie in der folgenden Abbildung dargestellt).

| Materialien | Haltedurchmesser b | Rechteckiges Loch kurze Seitenbreite b |

|---|---|---|

| Stahl mit hohem Kohlenstoffgehalt | 1.3t | 1.0t |

| Stahl mit niedrigem Kohlenstoffgehalt, Messing | 1.0t | 0.7t |

| Aluminium | 0.8t | 0.5t |

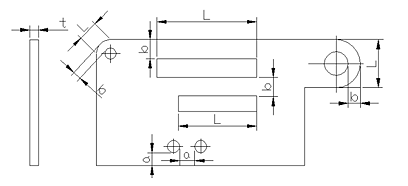

(2) Der Abstand zwischen den Löchern und der Abstand zwischen den Lochkanten.

Der geringe Abstand zwischen der Stanzkante und der Form des Werkstücks wird sowohl durch die Form des Werkstücks als auch durch das Loch begrenzt. Wenn die Stanzkante nicht parallel zur Konturkante des Teils verläuft, sollte der Mindestabstand nicht kleiner als die Materialdicke T sein. Wenn sie parallel verläuft, sollte der Mindestabstand nicht kleiner als 1,5 T sein (wie in der folgenden Abbildung dargestellt).

(3) Richtlinien für das Zeichnen von Löchern.

Beim Ziehen von Löchern sollte der Mindestabstand zwischen dem Ziehloch und der Kante 3T betragen. Der Mindestabstand zwischen zwei Ziehlöchern sollte 6T betragen, und der sichere Mindestabstand zwischen dem Ziehloch und der inneren Biegekante sollte 3T + R betragen (wobei T die Blechdicke und R die Biegeradius).

(4) Abstandsanforderungen für Ziehbiege- und Tiefziehteile.

Beim Ziehen von Biege- und Tiefziehteilen sollte ein bestimmter Abstand zwischen der Lochwand und der geraden Wand eingehalten werden (wie in der folgenden Abbildung dargestellt).

2. Bildung von

Die Blechumformung umfasst hauptsächlich Blechbiegen und Stretching.

① Richtlinien für die Biegefolge:

Die Biegefolge sollte den Grundsätzen folgen, von innen nach außen zu biegen, von klein nach groß zu biegen, zuerst spezielle und dann allgemeine Formen zu biegen und darauf zu achten, dass die früheren Prozesse die nachfolgenden nicht beeinträchtigen.

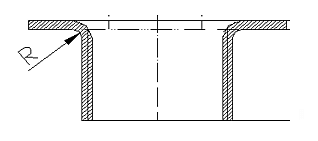

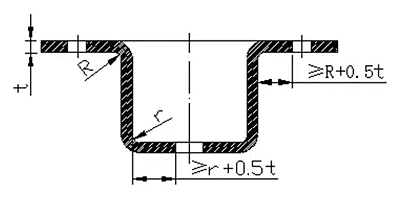

② Kleiner Biegeradius der Biegeteile:

Wenn das Material gebogen wird, wird die äußere Schicht der Hohlkehle gedehnt, während die innere Schicht komprimiert wird. Wenn der innere Biegeradius (R) abnimmt, nehmen die Zug- und Druckspannungen zu. Wenn die Zugspannung der äußeren Verrundung die Bruchfestigkeit des Materials übersteigt, kann es zu Rissen und Brüchen kommen. Daher sollten bei der Konstruktion von Biegeteilen zu kleine Biegeradien vermieden werden.

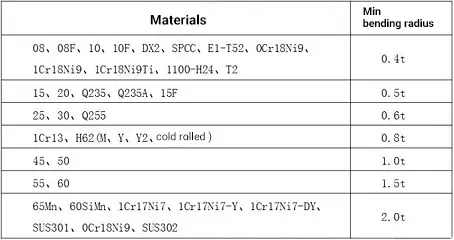

Die Mindestbiegeradien der von der Firma verwendeten Materialien sind in der folgenden Tabelle aufgeführt:

Tabelle der Mindestbiegeradien von Biegeteilen:

Der Biegeradius bezieht sich auf den Innenradius des Biegeteilund t ist die Wanddicke des Materials.

(2) Spannen von Blechen

Das Ziehen von Blechen erfolgt in erster Linie durch den Einsatz mehrerer Stempel oder eines einzigen Stempels und erfordert verschiedene Ziehstempel oder Matrizen. Die Form des gezogenen Teils sollte möglichst einfach und symmetrisch sein, und es sollte in einem Arbeitsgang so weit wie möglich gestreckt werden. Sind mehrere Streckvorgänge erforderlich, so ist es akzeptabel, wenn die Oberfläche Spuren des Streckvorgangs aufweist. Die Streckseitenwand kann eine gewisse Neigung aufweisen, solange sie den Montageanforderungen entspricht.

(3) Sonstiges Formgebungsmethoden:

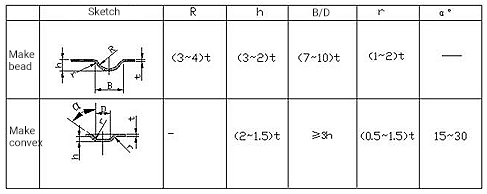

① Verstärkungsrippen - Das Hinzufügen von Verstärkungsrippen zu Blechteilen erhöht die strukturelle Steifigkeit.

Verstärkungsrippenstruktur und Größenauswahl:

② Lüftungsschlitze - Lüftungsschlitze werden üblicherweise zur Belüftung und Wärmeableitung in verschiedenen Gehäusen verwendet.

③ Löcher bördeln (Stretching Hole) - Das Bördeln von Löchern, auch bekannt als Stretching Hole, wird zur Herstellung von Gewinden oder zur Erhöhung der Steifigkeit von Öffnungen verwendet.

3. Schweißen

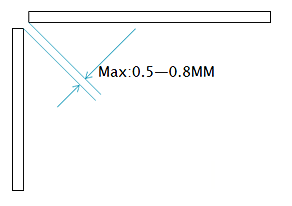

Bei der Gestaltung von Blechschweißen Strukturen sollten die Schweißnähte und Verbindungen symmetrisch angeordnet sein, und das Auftreten von Konvergenz, Aggregation und Überlappung sollte vermieden werden. Nebenschweißnähte und -verbindungen können unterbrochen werden, während die Hauptschweißnähte und -verbindungen verbunden werden sollten.

Zu den gängigen Schweißverfahren in der Blechverarbeitung gehören das Lichtbogenschweißen und Widerstandsschweißen.

Zwischen den zu schweißenden Blechen sollte ein ausreichender Abstand von 0,5-0,8 mm vorhanden sein, und die Schweißnaht sollte gleichmäßig sein.

(2) Widerstandsschweißen

Die Schweißfläche sollte glatt sein, ohne Falten oder Rückfederung. Nachfolgend sind die Maße für die Beständigkeit aufgeführt Punktschweißen.

| Dicke t(mm) | Lötstellen-Ø d (mm) | Mindestabstand von Lötstelle bis Kante f (mm) | Mindestbreite von Schweißkante (mm) |

|---|---|---|---|

| 0.6-0.79 | 5.0-6.0 | 5 | 10 |

| 0.8-1.39 | 5.5-6.5 | 5-6 | 10-12 |

| 1.4-1.99 | 6.0-7.0 | 7-9 | 14-18 |

| 2.0-2.49 | 6.5-7.5 | 9-10 | 18-20 |

4. Verbindungsmethoden für Bleche

In diesem Abschnitt werden vor allem die Methoden zur Verbindung von Blechen während der Verarbeitungsphase vorgestellt, zu denen Nieten, Schweißen (wie zuvor beschrieben), Lochnieten und Tox-Nieten gehören.

(1) Nieten

Nieten ist eine Methode, bei der zwei Bleche mit einer Art von Niet, dem sogenannten Zugniet, verbunden werden. Gängige Nietformen sind in der folgenden Abbildung dargestellt:

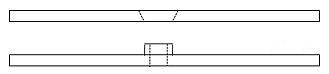

(2) Ausziehbare Nieten:

Der eine Teil ist ein gezogenes Loch, der andere eine Senkung, die durch einen Nietstempel in eine dauerhafte Verbindung umgewandelt wird.

Vorteile: Das Loch selbst bietet eine Positionierungsfunktion. Die Nietfestigkeit ist hoch und die Effizienz der Nietung durch die Matrize ist ebenfalls hoch.

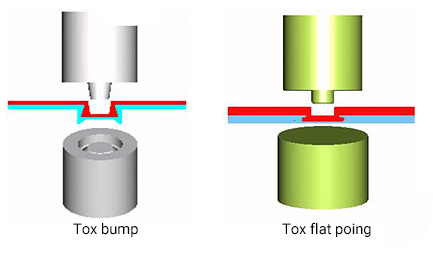

(3) Tox-Nieten:

Das zu verbindende Teil wird durch einen einfachen Stempel in die Matrize gedrückt. Unter weiterem Druck fließt das Material in der Matrize nach außen, wodurch eine runde Verbindungsstelle ohne scharfe Kanten oder Grate und bewahrt seine Korrosionsbeständigkeit. Die Beschichtung oder Spritzschicht auf der Oberfläche des Blechs wird ebenfalls verformt und fließt zusammen, wobei ihre ursprünglichen Rost- und Korrosionsschutzeigenschaften erhalten bleiben.

Das Material wird zu beiden Seiten und in die Platte in der Nähe der Matrizenseite gedrückt, um den Tox-Verbindungspunkt zu bilden, wie in der folgenden Abbildung dargestellt:

5. Oberflächenbehandlung

Die Oberflächenbehandlung von Blechen dient sowohl dem Korrosionsschutz als auch der Dekoration. Zu den üblichen Oberflächenbehandlungen gehören Pulverspritzen, galvanische Verzinkung, Feuerverzinkung, Oberflächenoxidation, Oberflächenzeichnung und Siebdruck. Vor der Oberflächenbehandlung ist es wichtig, Ölflecken, Rost und Schweißschlacke von der Blechoberfläche zu entfernen.

(1) Pulverspritzen: Für die Oberflächenlackierung von Blechen gibt es zwei Möglichkeiten: Flüssiglack und Pulverlack. Letztere ist die am häufigsten verwendete. Beim Pulverspritzen wird eine Schicht verschiedener farbiger Beschichtungen elektrostatisch adsorbiert und bei hoher Temperatur auf der Blechoberfläche eingebrannt, wodurch sowohl das Aussehen als auch der Korrosionsschutz verbessert werden.

(2) Galvanische Verzinkung und Feuerverzinkung: Die Verzinkung der Oberfläche von Blechen ist ein beliebtes Verfahren zur Korrosionsschutzbehandlung, das auch das Aussehen verbessert. Es gibt zwei Arten der Verzinkung - die galvanische Verzinkung und die Feuerverzinkung. Die elektrolytische Verzinkung ergibt ein glänzendes, flaches Aussehen mit einer dünnen Zinkschicht, während die Feuerverzinkung eine dickere Zinkschicht ergibt, die eine Zink-Eisen-Legierungsschicht bildet und eine höhere Korrosionsbeständigkeit als die elektrolytische Verzinkung bietet.

(3) Oxidation der Oberfläche: Dieser Abschnitt befasst sich mit der Oberflächenanodisierung von Aluminium und Aluminiumlegierungen. Die Oberflächenanodisierung kann eine Vielzahl von Farben erzeugen und sowohl schützende als auch dekorative Effekte bieten. Bei diesem Verfahren entsteht außerdem eine anodische Oxidschicht auf der Oberfläche des Materials, die sich durch hohe Härte, Verschleißfestigkeit sowie gute elektrische und thermische Isolationseigenschaften auszeichnet.

(4) Oberflächliches Ziehen: Das Material wird zwischen die obere und untere Walze einer Drahtziehmaschine gelegt, wobei an den Walzen ein Schleifband befestigt ist. Das Material wird dann durch die Schleifbänder getrieben, wodurch Spuren auf seiner Oberfläche entstehen. Die Dicke der Spuren hängt von der Art des verwendeten Schleifbandes ab, und der Hauptzweck dieser Behandlung besteht darin, das Aussehen des Materials zu verbessern. Diese Art der Oberflächenbehandlung kommt in der Regel nur für Aluminium in Frage.

(5) Seidensiebdruck: Der Siebdruck auf Materialien kann in Flachsiebdruck und Tampondruck unterteilt werden. Der Flachsiebdruck wird auf flachen Oberflächen eingesetzt, während der Tampondruck auf Oberflächen mit tiefen Vertiefungen verwendet wird. Der Siebdruck erfordert einen Seidenabdruck.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.