Fällt es Ihnen schwer, einwandfreie Ergebnisse beim Argon-Lichtbogenschweißen zu erzielen? In diesem Artikel werden die entscheidenden Schritte erläutert, die Sie beherrschen müssen, von der Zündungstechnik bis zur Brennerhaltung. Entdecken Sie, wie Sie das Schmelzbad kontrollieren, Ihren Lichtbogenbetrieb perfektionieren und eine nahtlose Zuführung des Schweißdrahtes sicherstellen können. Befolgen Sie diese praktischen Tipps, um Ihre Schweißqualität zu verbessern und häufige Fallstricke zu vermeiden. Tauchen Sie ein, um Ihre Fähigkeiten zu verfeinern und sicherzustellen, dass jede Schweißnaht den höchsten Standards entspricht.

Die wichtigsten Schritte des Argon-Lichtbogenschweißens dürfen nicht außer Acht gelassen werden:

Beim Argon-Lichtbogenschweißen gibt es drei Zündungsmethoden: Kratzzündung, Hubzündung und Hochfrequenzzündung.

Kratz- und Schlaglichtbogen bezieht sich auf das Kratzen und Schlagen zwischen Wolframelektrode und Werkstück.

Gleichzeitig erhitzt der Kurzschlussstrom die Wolframelektrode, und der Lichtbogen kann durch Anheben der Schweißpistole gezündet werden.

Dieses Lichtbogenverfahren hat die Vorteile einer einfachen Steuerung und eines bequemen Betriebs. Der Nachteil ist, dass das Wolfram leicht eingeklemmt werden kann und das Werkstück verschmutzt.

Heben Sie den Lichtbogen an, d. h., schließen Sie die Wolframelektrode und das Werkstück während des Lichtbogenzündens zunächst kurz, und der Kurzschlussstrom wird so gesteuert, dass er sehr gering ist.

Erhitzen Sie die Wolframelektrode. Wenn die Wolframelektrode vom Werkstück abgehoben wird, wird der Strom in sehr kurzer Zeit auf den Lichtbogenzündstrom umgeschaltet, um den Lichtbogen zu zünden.

Das Gebrauchsmuster hat den Vorteil, dass Hochfrequenzstörungen vermieden und die Wolframverschmutzung des Werkstücks reduziert werden.

Die Hochfrequenz-Lichtbogenzündung verwendet einen Hochfrequenz- und Hochspannungsgenerator, um eine Hochspannung zwischen der Wolframelektrode und dem Werkstück zu erzeugen, die Luftentladung zu unterbrechen und den Lichtbogen zu zünden.

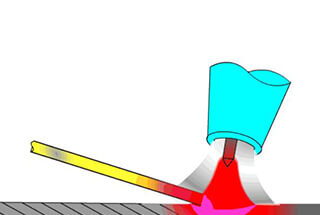

Die meisten der von uns verwendeten Lichtbogenzündverfahren sind DurchschlagverfahrenDas bedeutet, dass der Schweißbrenner senkrecht zum Werkstück gehalten wird, die Wolframelektrode in einem Abstand von 3 bis 5 Minuten zum Werkstück gehalten wird, die Stromversorgung angeschlossen wird und die Entladung im Durchschlagsspalt unter der Einwirkung von Hochspannung, Hochfrequenz oder Hochspannungsimpulsen erfolgt, wobei das Schutzgas ionisiert wird, um einen Ionenstrom zu bilden und den Lichtbogen zu zünden.

Diese Methode stellt sicher, dass das Wolfram-Extremteil intakt ist, der Brennverlust gering und die Qualität des Lichtbogens gut ist, weshalb sie weit verbreitet ist.

Die Kontrolle der Form und Größe des Schmelzbades dient letztlich der Kontrolle der Schweißtemperatur: Die Temperatur hat einen großen Einfluss auf die Schweißqualität, und verschiedene Schweißfehler werden durch eine ungeeignete Temperatur verursacht.

Thermische Risse, Hinterschneidungen, Kraterrisse, Vertiefungen, Elementverluste, Beulen usw. werden durch zu hohe Temperaturen verursacht;

Kalte RisseLuftlöcher, Schlackeneinschlüsse, unvollständiges Eindringen und unvollständige Verschmelzung werden alle durch eine unzureichende Schweißtemperatur verursacht.

Für den Betrieb des Lichtbogens gelten bestimmte Anforderungen und Regeln: Der eingeschlossene Winkel zwischen der Brennerachse und der geschweißten Oberfläche wird als Brennerneigung bezeichnet, die sich direkt auf die Wärmezufuhr, die Schutzwirkung und das Sichtfeld auswirkt.

Im Allgemeinen ist die Schutzwirkung am besten, wenn die Brennerneigung 70°- 85° und 90° beträgt.

Allerdings weicht der aus dem Schweißbrenner austretende Schutzluftstrom mit zunehmender Bewegungsgeschwindigkeit des Schweißbrenners nach hinten ab, wodurch das Schmelzbad nicht vollständig geschützt werden kann, so dass die Schweißgeschwindigkeit kann nicht zu schnell sein.

Beim WIG wird in der Regel das Linksschweißverfahren angewandt.

Halten Sie den Brennergriff mit Daumen und Zeigefinger der rechten Hand, und berühren Sie mit den anderen drei Fingern das Werkstück als Führung.

Drücken Sie die Schweißdüse leicht auf die Schweißnaht, und schütteln Sie den Arm zum Schweißen kräftig.

Vorteil:

Da die Schweißdüse auf die Schweißnaht gedrückt wird und der Schweißgriff im Betrieb sehr stabil ist, hat die Schweißnaht einen guten Schutz, eine gute Qualität, ein schönes Aussehen und eine hohe Produktqualifikationsrate.

Im Besonderen, Überkopfschweißen ist sehr praktisch. Wenn Schweißen von rostfreiem Stahlkönnen Sie ein sehr schönes Aussehen Farbe zu bekommen.

Benachteiligungen:

Es ist schwer zu erlernen. Da der Arm stark schwingt, ist es unmöglich, an Hindernissen zu schweißen.

Die Schweißdüse liegt leicht auf der Schweißnaht auf oder nicht, der kleine Finger oder der Ringfinger der rechten Hand liegt ebenfalls auf dem Werkstück auf oder nicht, der Armschwung ist gering, und das Schweißen wird durch Ziehen des Schweißgriffs ausgeführt.

Advantage:

Leicht zu erlernen und anpassungsfähig.

Benachteiligungen:

Die Formgebung und die Qualität sind nicht gut, insbesondere das Überkopfschweißen ist nicht einfach zu schweißen, so dass es schwierig ist, die ideale Farbe und Formgebung zu erhalten, wenn Schweißen von rostfreiem Stahl.

Halten Sie den Schweißdraht mit dem Mittelfinger der linken Hand oben und dem Ringfinger unten.

Drücken Sie den Schweißdraht mit Daumen und Zeigefinger zusammen und bewegen Sie ihn nach vorne in das Schmelzbad. Lösen Sie dann Daumen und Zeigefinger und bewegen Sie sich vorwärts, und drücken Sie dann den Schweißdraht fest.

Auf diese Weise kann der gesamte Schweißdraht ohne Unterbrechung transportiert werden.

Der Zuführungswinkel des Schweißdrahtes und die Art der Zuführung hängen mit der Leistung zusammen, die sich direkt auf die Geometrie der Schweißnaht auswirkt.

Der Schweißdraht muss in einem niedrigen Winkel zugeführt werden, im Allgemeinen 10° - 15°, normalerweise nicht mehr als 20°.

Dies trägt dazu bei, das Schmelzende mit Schutzgas zu bedecken und eine Kollision mit der Wolframelektrode zu vermeiden, so dass der Abstand vom Schweißdraht zum Schmelzbad in Tropfenform verkürzt wird.

Der Drahtvorschub muss leicht sein und darf die Gasschutzschicht nicht aufrühren, um das Eindringen von Luft zu vermeiden.

Wenn der Schweißdraht in das Schmelzbad eintritt, muss er einen Kurzschluss in Kontakt mit der Wolframelektrode vermeiden, um zu verhindern, dass die Wolframelektrode verbrennt und in das Schmelzbad fällt, was zu Wolframeinschlüssen in der Schweißnaht führt.

Das Ende des Schweißdrahtes darf nicht in die Lichtbogensäule hineinragen, d. h. zwischen das Schweißbad und die Wolframelektrode.

Andernfalls wird der Schweißdraht unter der Einwirkung der hohen Temperatur der Lichtbogensäule heftig schmelzen und in das Schweißbad tropfen, was Spritzer und Knallgeräusche verursacht und somit die stabile Verbrennung des Lichtbogens beeinträchtigt, was zu einer inneren Verschmutzung des Schweißbades und einem schlechten Aussehen der Schweißnaht, grau-schwarz und nicht glänzend, führt.

Das Einschmelzen des Schweißdrahtes in das Schmelzbad kann grob in fünf Schritte unterteilt werden:

A) Der Schweißbrenner steht senkrecht zum Werkstück und zündet den Lichtbogen, um ein Schmelzbad zu bilden. Wenn das Schmelzbad durch den Lichtbogen weiß und glänzend geworden ist und fließt, muss die Zuführung des Schweißdrahtes vorbereitet werden.

B) Der Brenner bewegt sich leicht nach hinten und neigt sich um 10° - 15°.

C) Drücken Sie den inneren Rand des Schmelzbades und führen Sie das Ende des Schweißdrahtes bei etwa 1/3 des Schmelzbades zu.

Der Schweißdraht wird durch die Hitze des Schmelzbades kontaktiert und aufgelöst. Rühren Sie das Schmelzbad nicht wie Gasschweißen (BC zur gleichen Zeit).

D) Ziehen Sie den Schweißdraht zurück, aber sein Ende verlässt die Schutzzone nicht und bleibt vom vorderen Rand des Schmelzbades getrennt, bereit, den Schweißdraht wieder hinzuzufügen.

E) Der Schweißbrenner bewegt sich zur Vorderseite des Schmelzbades, um ein neues Schmelzbad zu bilden.

(Wiederholen Sie CDE, bis das Schweißen beendet ist)

Bei der Drahtzuführung kann zwischen externer Drahtfüllung, interner Drahtfüllung und Drahtfolgeverfahren unterschieden werden,

Es kann zum Unterlegen und Füllen verwendet werden. Es wird ein großer Strom verwendet.

Der Schweißdrahtkopf befindet sich an der Vorderseite der Rille.

Der Schweißdraht wird mit der linken Hand eingeklemmt und kontinuierlich in das Schmelzbad zum Schweißen geführt.

Der Rillenspalt muss klein oder gar nicht sein.

Vorteil:

Da der Strom groß und der Spalt klein ist, ist die Produktionseffizienz hoch und die Bedienung leicht zu erlernen.

Benachteiligungen:

Da der Bediener das Schmelzen der stumpfen Kante und die Verstärkung der Rückseite nicht sehen kann, kann es leicht zu einer unvollständigen Verschmelzung kommen und die Rückseite wird nicht optimal geformt.

Der interne Zusatzdraht kann nur zum Gegenschweißen verwendet werden.

Benutzen Sie den linken Daumen, Zeigefinger oder Mittelfinger, um den Draht zuzuführen, und klemmen Sie den Schweißdraht mit dem kleinen Finger und dem Ringfinger ein, um die Richtung zu kontrollieren.

Der Schweißdraht befindet sich in der Nähe der stumpfen Kante auf der Innenseite der Rille und wird zum Schweißen mit der stumpfen Kante verschmolzen.

Der Rillenspalt muss größer sein als der Durchmesser des Schweißdrahtes. Wenn es sich um eine Platte handelt, kann der Schweißdraht zu einem Lichtbogen gebogen werden.

Vorteil:

Da sich der Schweißdraht auf der Rückseite der Rille befindet, sind die stumpfe Kante und das Schmelzen des Schweißdrahtes deutlich zu sehen, und die Verstärkung auf der Rückseite ist auch im Restlicht der Augen zu erkennen, so dass die Schweißnaht gut ist;

Rückenverstärkung und fehlende Fusion können gut kontrolliert werden.

Benachteiligungen:

Der Vorgang ist schwierig, und der Schweißer muss über mehr Fachkenntnisse verfügen;

Da der Spalt groß ist, erhöht sich die Schweißmenge entsprechend, der Spalt ist groß, der Strom ist gering, und die Arbeitseffizienz ist geringer als bei der externen Drahtfüllung.

Das Anhalten des Lichtbogens bedeutet, dass man aus irgendeinem Grund auf halber Strecke anhält und dann weiterschweißt.

Die korrekte Methode des Lichtbogenstopps ist die Methode des Lichtbogenstopps, nachdem das Gießen die Lichtbogenlaufgeschwindigkeit beschleunigt (Verringerung der Schmelzbadfläche), so dass keine Lichtbogenkrater und Lunker entstehen können, was die Voraussetzungen für den nächsten Lichtbogenschlag schafft und kontinuierliches Schweißen.

Die Länge des Beschleunigungsbogens beträgt etwa 20 mm.

Beim Re-Lichtbogen-Schlagschweißen, nachdem das Schmelzbad gebildet ist, drücken Sie 1-2 Wellen zurück, fügen Sie keinen oder weniger Schweißdraht am Anfang der Verbindung hinzu und gehen Sie dann zum normalen Schweißen über.

Um Poren zu vermeiden und die Schweißnahtqualitätist die Schweißgeschwindigkeit am Startpunkt oder an der Verbindungsstelle entsprechend zu verlangsamen.

Das Löschen des Lichtbogens, auch Lichtbogenlöschung genannt, ist eine notwendige Methode zur Beendigung des Schweißens. Die Lichtbogenunterbrechung ist sehr wichtig und sollte unbedingt beachtet werden.

Wenn der Lichtbogen nicht ordnungsgemäß gestoppt wird, kann es leicht zu Kraterrissen, Lunkern und anderen Defekten kommen.

A) Bei der Methode der Schweißstromdämpfung wird die Dämpfungsvorrichtung verwendet, um den Schweißstrom allmählich zu reduzieren, so dass das Schmelzbad allmählich reduziert wird, so dass das Grundmetall nicht schmelzen kann, um den Zweck zu erreichen, dass am Lichtbogenstopp kein Lunker entsteht.

Gewöhnliche WIG-Schweißmaschinen sind mit einer Dämpfungseinrichtung ausgestattet.

B) Erhöhte Schweißgeschwindigkeit Methode am Ende des Schweißens, die Vorwärtsbewegung des Schweißbrenners wird allmählich beschleunigt, und die Zufuhrmenge des Schweißdrahtes wird allmählich reduziert, bis das Grundmetall nicht schmilzt.

Grundsätzlich geht es darum, die Wärmezufuhr allmählich zu reduzieren und die Schweißnaht um 20-30 mm zu überlappen.

Diese Methode eignet sich besonders für Rundnähte ohne Krater und Lunker.

C) Nach Beendigung des Mehrfach-Lichtbogenlöschverfahrens verlangsamt sich die Schweißgeschwindigkeit, der Nachlaufwinkel des Schweißbrenners erhöht sich, und der Lichtbogen wird verlängert, um den Lichtbogen heiß zu machen.

Es konzentriert sich hauptsächlich auf den Schweißdraht, und die Zuführungsmenge des Schweißdrahtes wird erhöht, die Lichtbogengrube wird gefüllt und die Schweißnaht wird erhöht.

Nach dem Erlöschen des Lichtbogens wird der Lichtbogen sofort gezündet, was zwei- oder dreimal wiederholt wird, damit der Schweißdraht während der Erstarrung weiterhin dem Schmelzbad zugeführt werden kann, so dass der Lichtbogen allmählich abkühlt.

Nach mehrfacher Lichtbogenabschreckung ist die Lichtbogenschließposition jedoch oft hoch, und die erhöhte Schweißnaht an der Lichtbogenschließposition muss abgeflacht werden.

D) Die Lichtbogenlöschplatte wird üblicherweise bei Flachplattenstößen nach dem Lichtbogenlöschplattenverfahren verwendet.

Die Lichtbogenlöschplatte muss nach dem Schweißen entfernt und nivelliert werden.

Praktischer Beweis:

Die Stromdämpfungsmethode ist der beste Weg, um den Lichtbogen mit Dämpfungsvorrichtung zu stoppen, und die Methode der zunehmenden Schweißgeschwindigkeit ist der beste Weg, um den Lichtbogen ohne Dämpfungsvorrichtung zu stoppen, was Lichtbogenkrater und Schrumpfung vermeiden kann.

Der Schweißbrenner kann nicht unmittelbar nach dem Erlöschen des Lichtbogens entfernt werden.

Es sollte 2-5 Minuten am Lichtbogenstoppplatz verbleiben, und der Lichtbogenstoppteil unter hoher Temperatur sollte mit Verzögerungsgas vor Oxidation geschützt werden.