Haben Sie schon einmal darüber nachgedacht, wie wichtig das Richten bei der Blechbearbeitung ist? Dieser wichtige Prozess gewährleistet die Genauigkeit und Qualität des Endprodukts. In diesem Artikel gehen wir auf die verschiedenen Methoden und Techniken zum Richten von Blechteilen ein und stützen uns dabei auf das Fachwissen erfahrener Fachleute auf diesem Gebiet. Am Ende werden Sie ein tieferes Verständnis dafür gewinnen, wie dieser oft übersehene Schritt den entscheidenden Unterschied in Ihrem Fertigungsprozess ausmachen kann.

Stahlbauteile können durch äußere Kräfte, thermische Spannungen oder inhärente Materialunregelmäßigkeiten verschiedene Verformungen erfahren. Rohmaterialien wie Stahlplatten und Profile weisen vor dem Fertigungsprozess häufig Verformungen wie Unebenheiten, Biegungen, Verdrehungen und Verwerfungen auf. Diese Unregelmäßigkeiten stellen eine große Herausforderung für die Aufrechterhaltung der Präzision und Qualität nachfolgender Arbeitsgänge dar, einschließlich Markierung, Nummerierung, Lofting und der gesamten Fertigung und Montage von Teilen.

Das Vorhandensein dieser Verformungen kann zu mehreren kritischen Problemen führen:

Um diese Herausforderungen zu meistern und die höchste Qualität des Endprodukts zu gewährleisten, ist es unerlässlich, vor dem Markieren, Nummerieren, Liften und Umformen ein Richtverfahren durchzuführen. Dieser entscheidende Schritt besteht in der sorgfältigen Anwendung von kontrollierter Kraft oder Wärmebehandlung, um das Material wieder in seine vorgesehene Geometrie zu bringen:

Durch die frühzeitige Behebung von Verformungen im Fertigungsprozess können die Ingenieure die Effizienz, Präzision und Zuverlässigkeit des gesamten Produktionsablaufs erheblich verbessern.

Verformung durch Eigenspannung in Stahl

Während des Stahlwalzens können Eigenspannungen entstehen, die zu Materialverformungen führen. Wenn zum Beispiel der Walzeneinstellmechanismus nicht richtig funktioniert, kann der Spalt zwischen den Walzen beim Walzen eines Stahlblechs uneinheitlich werden. Dies führt zu einer ungleichmäßigen Ausdehnung des Stahls entlang der Walzrichtung.

Bereiche mit kleineren Walzenspalten erfahren eine größere Ausdehnung, während die Bereiche mit größeren Spalten eine geringere Ausdehnung erfahren. Folglich entstehen Druckspannungen in Bereichen mit größerer Dehnung und Zugspannungen in Bereichen mit geringerer Dehnung.

Wenn der Stahl schnell abkühlt oder aufgrund anderer Faktoren, bleiben diese Spannungen im Material gefangen und bilden Restspannungen. Bei nachfolgenden Vorgängen wie Scheren, thermischem Schneiden oder anderen Prozessen werden diese Eigenspannungen teilweise freigesetzt, wodurch sich der Stahl verformt.

Verformung durch Stahlverarbeitung

Bei der Stahlverarbeitung kann es durch äußere Kräfte oder ungleichmäßige Erwärmung zu Verformungen kommen. So können beispielsweise Vorgänge wie Scheren, Brennschneiden oder Schweißen von Stahlblechen zu Verformungen aufgrund von lokalen Spannungskonzentrationen und Wärmegradienten während der Erwärmungs- und Abkühlungszyklen führen.

Verformungen durch unsachgemäßen Transport und Lagerung

Rohmaterialien, die bei der Kaltbearbeitung von Blechen verwendet werden, wie z. B. große Stahlplatten und Strukturprofile, sind bei der Handhabung anfällig für Verformungen. Unsachgemäße Hebetechniken, Transportmethoden oder Lagerungspraktiken können aufgrund des Eigengewichts und der Spannungskonzentrationen des Materials Biegungen, Verdrehungen und örtliche Verformungen verursachen.

Strategien zur Schadensbegrenzung

Zur Minimierung der Verformung von Stahlbauteilen:

Der Richtprozess in der Metallverarbeitung basiert auf der Beeinflussung der Eigenspannungen im Materialgefüge. Dieses Prinzip lässt sich verstehen, wenn man Stahl als einen Verbundwerkstoff aus mehreren Faserschichten betrachtet, die entlang seiner Dicke angeordnet sind.

In einem idealerweise geraden Stück Stahl sind alle Faserschichten gleich lang. Wenn der Stahl jedoch einer Biegung unterzogen wird, erfahren diese Schichten eine unterschiedliche Dehnung. Wie in der Abbildung dargestellt, werden die ursprünglich gleichen Längen von "ab" und "cd" beim Biegen ungleich. Die äußeren Fasern (dargestellt durch "a/b") dehnen sich, während die inneren Fasern (dargestellt durch "c/d") gestaucht werden.

Das Richten zielt darauf ab, die Einheitlichkeit der Faserlängen durch zwei primäre Mechanismen wiederherzustellen:

Ziel beider Verfahren ist es, die Länge aller Faserschichten auszugleichen und so Eigenspannungen zu beseitigen, die zu Biegungen, Verdrehungen oder ungleichmäßigen Verformungen des Stahls oder Werkstücks führen. Dieses Verfahren verbessert nicht nur die geometrische Genauigkeit, sondern auch die mechanischen Eigenschaften und die Ermüdungsfestigkeit des Materials.

Moderne Richttechniken verwenden häufig eine Kombination aus mechanischen und thermischen Verfahren, wobei fortschrittliche Mess- und Kontrollsysteme zum Einsatz kommen, um präzise und gleichmäßige Ergebnisse bei verschiedenen Stahlsorten und Produktgeometrien zu erzielen.

Abb. 1

Es gibt verschiedene Methoden zum Richten von Stahl, die je nach Quelle und Art der angewandten äußeren Kraft in manuelles, mechanisches und Flammrichten unterteilt werden können. Jede Methode hat ihre spezifischen Anwendungen, Vorteile und Grenzen in der Metallbearbeitung.

Übliche Werkzeuge für das manuelle Richten - Handhammer

Wie man einen Handhammer zum Richten von Stahl verwendet:

Operative Anforderungen:

Hammer

Der Hammer ist ein unverzichtbares Werkzeug für die Kaltbearbeitung von Blechen, das es in vielen Formen und für verschiedene Zwecke gibt.

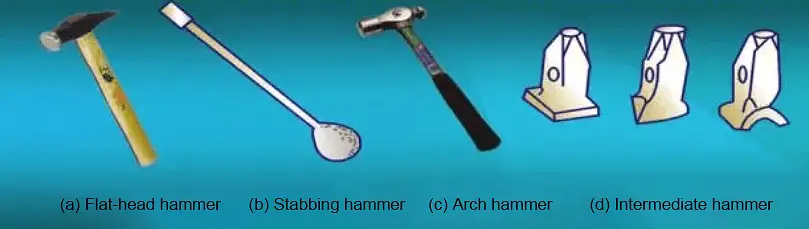

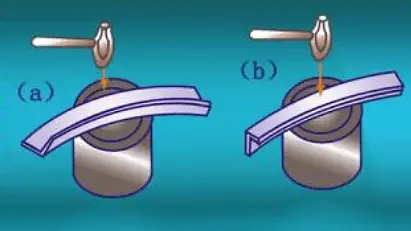

(1) Flachkopfhammer:

Es wird hauptsächlich zum Schlagen von flachen Oberflächen verwendet, aber auch zum Erreichen von tieferen Vertiefungen und Kantenecken, wie in Abbildung 2-a dargestellt.

(2) Stechhammer:

Es wird hauptsächlich zum direkten Anschlagen von bogenförmigen Bauteilen verwendet, kann aber auch als Abdrückwerkzeug und Unterlegscheibe dienen, wie in Abbildung 2-b dargestellt.

(3) Bogenhammer:

Sie wird vor allem für die Formgebung und Herstellung bogenförmiger Werkstücke verwendet, z. B. für die Aufarbeitung oder Vorbereitung von Endkappen für kleine Autowellen, wie in Abbildung 2-c dargestellt.

(4) Zwischenhammer:

Der Zwischenhammer wird verwendet, um ein direktes Hämmern auf das Werkstück zu vermeiden, wie in Abbildung 2-d dargestellt.

Abb.2 Hammer

(5) Kunststoff-Flachkopfhammer:

Sie wird hauptsächlich zum Beschneiden von Kastenecken und anderen Teilen verwendet, wie in Abbildung 2-e dargestellt.

(6) Kreuzpeen-Hammer:

Sie wird hauptsächlich zur Beseitigung kleiner Vertiefungen auf der Oberfläche des Werkstücks verwendet, wie in Abbildung 2-f dargestellt.

(7) Andere Arten von Hämmern:

Je nach den spezifischen Erfordernissen des Schlagverfahrens kann der Hammerkopf in verschiedenen Formen gestaltet werden, z. B. als Gummi-, Holz- oder Kupferhammer, wie in Abbildung 2-g dargestellt.

Abb.2 Hammer

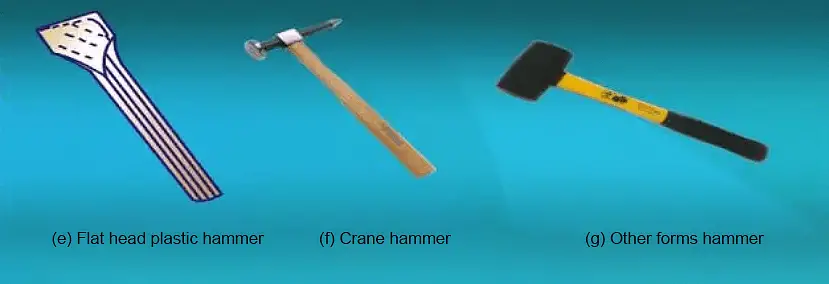

Die korrekte Verwendung des Handhammers ist in Abbildung 3 dargestellt.

Abb.3 Richtige Verwendung des Handhammers

Das manuelle Richten wird mit Werkzeugen wie einem Hammer, einer flachen Platte, einem Bohramboss oder einem Schraubstock durchgeführt. Zu den gebräuchlichen manuellen Richtmethoden gehören die Streckmethode, die Verdrehmethode, die Biegemethode und die Streckmethode.

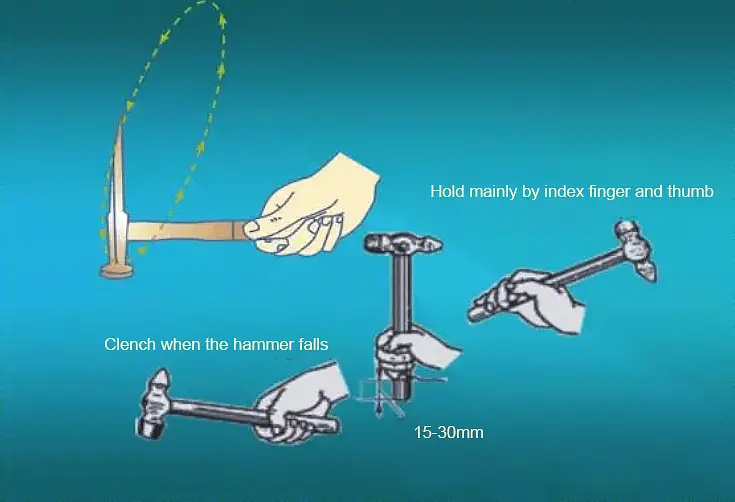

Methode der Erweiterung

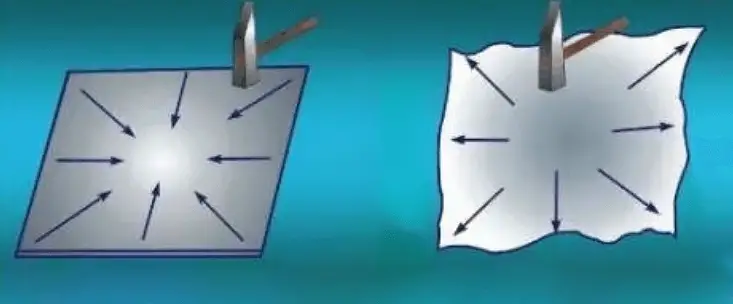

Die Dehnungsmethode wird hauptsächlich verwendet, wenn die Mitte des Blechs konvex ist und die Kanten gewellt oder verzogen sind, wie in Abbildung 4 dargestellt.

Abbildung 4 Streckverfahren zum Richten dünner Metallplatten

Methode der Verdrehung

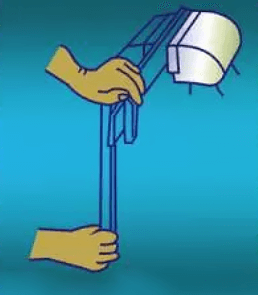

Die Verdrehungsmethode wird verwendet, um die Verformung der Streifen zu korrigieren. Dabei werden die Streifen in einen Schraubstock eingespannt und mit einem Schraubenschlüssel in ihre ursprüngliche Form zurückgedreht, wie in Abbildung 5 dargestellt.

Abb.5 Verdrehen des Richtbandes

Biegeverfahren

Die Biegemethode wird zum Richten verschiedener gebogener Stäbe und Bänder verwendet, die sich in Breitenrichtung biegen.

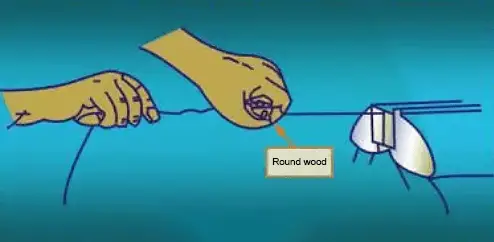

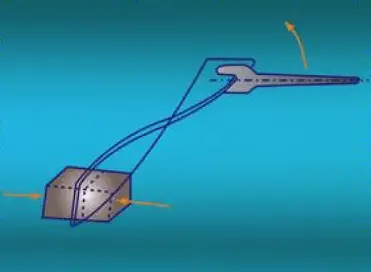

Methode des Streckens

Die Streckmethode wird zur Korrektur einer Vielzahl von schlanken Drähten verwendet, die in Abbildung 6 dargestellt sind.

Abb.6 Streckrichten von geraden Materialien

Begradigung der wulstigen Oberfläche:

Begradigung der Kantenverwerfung:

Abbildung 7

Richten der Diagonalkette

Schritt 1: Legen Sie das verzogene Blech auf die Plattform und halten Sie das Blech mit der linken Hand und den Hammer mit der rechten Hand.

Schritt 2: Beginnen Sie mit dem Klopfen entlang der unverzogenen diagonalen Linie und weiten Sie es dann auf beide Seiten aus, um das Blatt zu dehnen und zu korrigieren, wie in Abbildung 8 gezeigt.

Schritt 3: Nachdem das Blatt weitgehend korrigiert wurde, führen Sie mit einem Holzhammer einen letzten Korrekturschlag durch, um sicherzustellen, dass das gesamte Gewebe gleichmäßig gespannt ist.

Klopfen und Schieben Richten von Blechen

Wie in Abbildung 9 dargestellt, klopfen Sie mit einem Klöppel (aus Eisen) auf das Blech, um den überstehenden Teil zu verkürzen und den gespannten Teil unter Druck zu strecken, damit das Ziel des Richtens erreicht wird.

Abb.8 Richten des diagonalen Verzugs

Abb.9 Klopfen und schiebendes Richten von Blechen

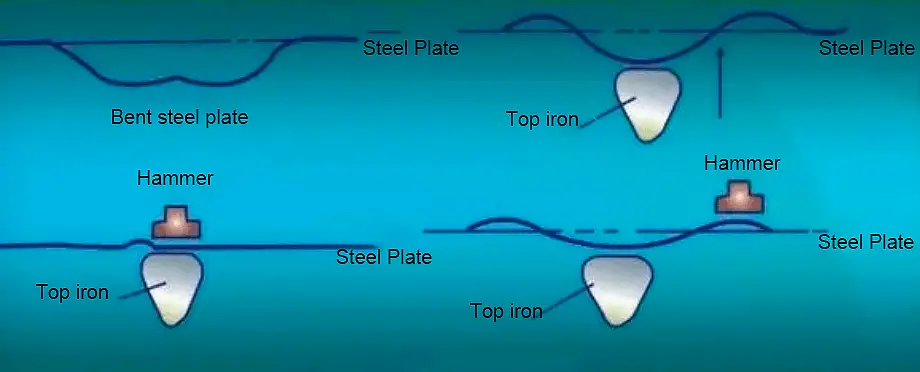

Begradigung von verformten konvexen Krümmungen

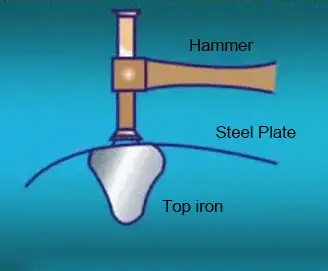

Wie in Abbildung 10 dargestellt, sollte der Hammer zunächst auf die Mitte des Topeisens ausgerichtet werden, und dann wird der Richtvorgang mit dem Hammer durchgeführt.

Abb.10 Begradigung der Verformung einer konvexen Krümmung

Die Hand, die den Hammer hält, sollte nicht zu fest zupacken, sondern sich auf die Kraft aus dem Handgelenk verlassen. Die Schlaggeschwindigkeit sollte etwa 100 Schläge pro Minute betragen.

Begradigung der konkaven Oberfläche Bördelung

Wie in Abbildung 11 dargestellt, sollte das Stemmeisen leicht über dem Schlagpunkt, d. h. dem erhöhten Teil der unebenen Oberfläche, positioniert werden.

Abb.11 Begradigung der konkaven Oberflächenbördelung

Dadurch wird die Platte zwischen dem Kopfeisen und dem Schlagpunkt mit einer Kraft belastet.

Begradigung einer großen Konkavität

Wie in Abbildung 12 zu sehen ist, wird zunächst der mittlere Teil der Konkavität mit einer Lötlampe auf einen heißen, rosafarbenen Zustand erhitzt, und dann wird die Unterseite des mittleren Teils mit einem Bügeleisen angehoben, wodurch die ursprüngliche Konkavität wiederhergestellt wird.

Anschließend wird mit dem Hammer und dem Hobeleisen die Erhebung allmählich eingeebnet, um die ursprüngliche geometrische Form wiederherzustellen.

Abbildung 12: Begradigung einer großen Konkavität

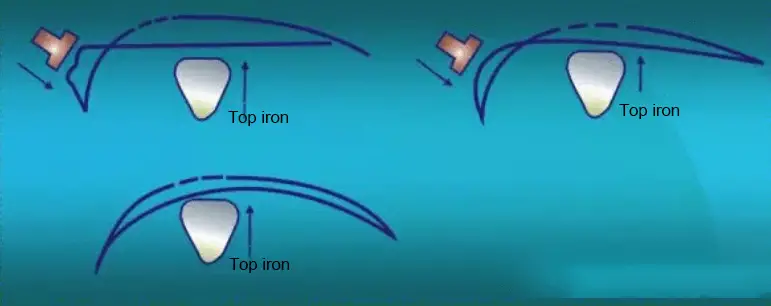

Begradigung von stark gekrümmten Oberflächen

Wie in Abbildung 13 dargestellt, können Teile mit einer starken Oberflächenkrümmung (z. B. eine stark konvexe Oberfläche) wie ein Kotflügel beim Richten zunächst mit einer Flamme erhitzt, dann mit einem Bügeleisen angehoben und schließlich durch Hämmern abgeflacht werden, um die ursprüngliche Form zu erreichen.

Abbildung 13 Begradigung einer stark gekrümmten Fläche

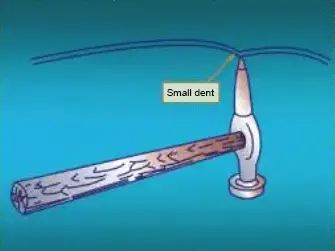

Begradigung von kleinen Dellen

① Wie in Abbildung 14 dargestellt, wird die Spitze eines Spitzhammers verwendet, um die Vertiefung von innen nach außen abzuflachen.

Abb.14 Richten von kleinen Dellen

Wie in Abbildung 15 dargestellt, wird eine Schere verwendet, um in den engen Raum zu gelangen und die Vertiefung flach zu drücken.

Diese Methode wird im Allgemeinen verwendet, um die Aussparungen der Türen, der hinteren Kotflügel und anderer geschlossener Karosserieteile aufzuhebeln.

Abb.15 Heben Sie die Vertiefung mit einem Brecheisen heraus

Wie in Abbildung 16 dargestellt, wird die Vertiefung mit einem Vertiefungsabzieher abgeflacht.

Abb.16 Verwenden Sie einen Abzieher, um die Vertiefung zu glätten.

Es wird hauptsächlich für geschlossene Karosserieteile oder Falten verwendet, die von hinten unzugänglich sind.

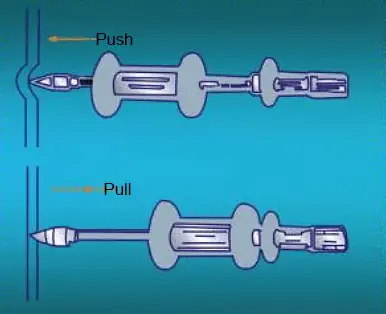

④ Die Zugstange wird verwendet, um die Vertiefung abzuflachen, wie in Abbildung 17 gezeigt, der Vorsprung wird durch Klopfen und Ziehen abgesenkt und die Vertiefung wird angehoben.

Abb.17 Verwenden Sie eine Zugstange, um die Vertiefung zu glätten.

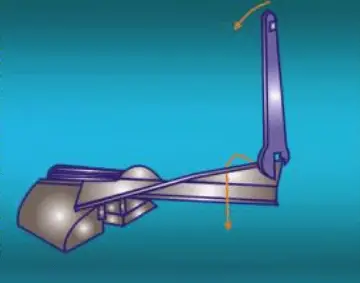

Richten von verdrehtem Flachstahl

Schritt 1: Halten Sie den Flachstahl in den Schraubstock.

Schritt 2: Halten Sie das andere Ende des Flachstahls mit einem Gabelschlüssel fest und drücken Sie den Flachstahl in die entgegengesetzte Richtung der Verdrehung, wie in Abbildung 18 gezeigt.

Abb.18 Verwendung eines Schraubstocks zur Korrektur von Verformungen

Schritt 3: Nachdem die Verzerrung im Wesentlichen beseitigt ist, Hämmern wird zur Korrektur verwendet.

Schritt 4∶ Beim Stanzen wird der Flachstahl geneigt, der flache Teil liegt auf der Plattform auf, und der verdrehte, verzogene Teil ragt über die Plattform hinaus, wie in Abbildung 19 dargestellt.

Abb.19

Schritt 5∶Schlagen Sie mit einem Hammer auf das leicht verzogene Teil außerhalb der Plattform, wobei der Abstand zwischen dem Schlagpunkt und der Plattform etwa doppelt so groß ist wie die Dicke des Blechs, und bewegen Sie den Flachstahl beim Schlagen zur Plattform.

Schritt 6: Drehen Sie sich um 180° und wiederholen Sie die gleichen Schläge, bis sie korrigiert sind.

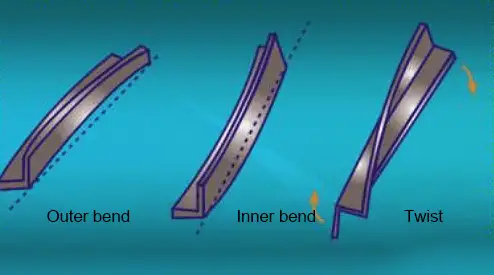

Verformung und Richten von Winkelstahl (Abbildung 20)

Abb.20 Verformung von Winkelstahl

Schritt 1: Legen Sie die äußere Biegewinkel Stahl und der innere gebogene Winkelstahl auf dem zylindrischen Eisenknoten oder der Plattform mit Löchern.

Schritt 2: Biegen Sie den Winkel nach außen, stanzen Sie die Kanten der beiden rechtwinkligen Seiten, stanzen Sie von der Kante aus nach innen, wie in Abbildung 21(a) gezeigt.

Für den inneren Biegewinkel müssen die Wurzeln der beiden rechtwinkligen Seiten geschlagen werden, wie in Abbildung 21(b) dargestellt.

Abb.21 Richten von Winkelstahl

Schritt 3: Klemmen Sie das eine Ende des verdrehten Winkels in einen Schraubstock.

Schritt 4: Halten Sie die rechtwinklige Seite des anderen Endes des Winkelstahls mit einem Schraubenschlüssel fest und zwingen Sie den Winkelstahl, sich in die entgegengesetzte Richtung zu verdrehen und den normalen Zustand des Winkelstahls leicht zu überschreiten, wie in Abbildung 22 dargestellt.

Abb.22 Richten von verzogenem Winkelstahl

Schritt 5: Wiederholen Sie den Vorgang mehrere Male, um die Verformung des Winkelstahls im Wesentlichen zu beseitigen.

Richten von Rundstahl Verformung

Wie in Abbildung 23 dargestellt, ist der Rundstahl größtenteils gebogen und verformt, und beim Richten muss der Rundstahl nur so auf die Plattform gelegt werden, dass die Vorsprünge nach oben zeigen.

Abb.23 Richten von Rundstahl Verformung

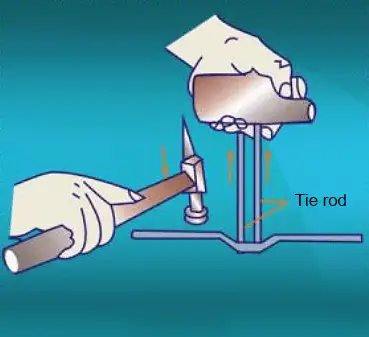

Verwenden Sie einen geeigneten Zwischenhammer, um die runden Stahlvorsprünge zu platzieren, und schlagen Sie dann auf die Spitze des Zwischenhammers, um zu korrigieren.

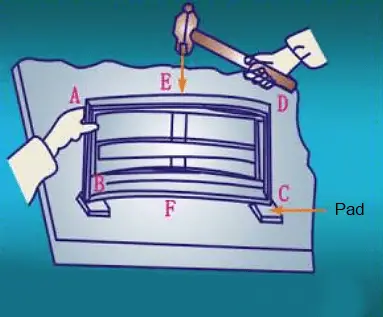

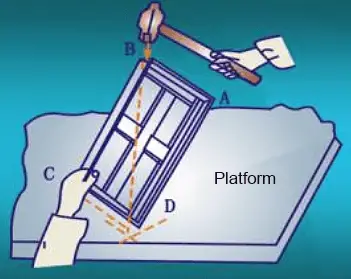

Richten des rechteckigen Rahmens

Richtverfahren: Ein rechteckiges geschweißtes Teil ist in Abbildung 24 dargestellt,

Abb.24 Richten eines rechteckigen Rahmens

Wenn die Seiten AD und BC des Rahmens beide eine Biegung aufweisen, kann der Rahmen mit dem äußeren Flansch AD nach oben auf die Plattform gelegt werden. Die beiden Enden der Seite BC werden gepolstert, und der erhöhte Punkt E wird angeschlagen. Wenn alle vier Seiten leicht gekrümmt sind, kann der Rahmen nach außen bzw. nach innen gestanzt werden.

Bei kleinen Größenfehlern kann der Rahmen aufgesetzt und das Ende der längeren Seite angeschlagen werden, um die Gesamtlänge zu verkürzen.

Wenn die Winkel B und D kleiner als 90 Grad sind, kann die in Abbildung 25 gezeigte Methode angewandt werden, um mit einem Hammer auf den Punkt B zu schlagen, um ihn zu erweitern.

Abb. 25

Das manuelle Richten ist zeit- und arbeitsaufwändig und eignet sich daher nur für kleine Werkstücke. Für größere Werkstücke werden spezielle Maschinen zum Richten eingesetzt.

Das mechanische Richten erfolgt mit einer Richtmaschine, die das Stahlblech mehrfach biegt, so dass sich die ungleichen Fasern des Stahlblechs angleichen und das Ziel des Richtens erreicht wird.

(1) Mechanisches Richten aus Metallblech Teile

Anforderungen an den Betrieb:

Arbeitsschritte:

(1) Mechanisches Richten von Blechen:

Nivellierungsmethode: Stellen Sie, wie in Abbildung 26 gezeigt, den Abstand zwischen den Walzen so ein, dass er der Blechdicke entspricht.

Beachten Sie, dass die Qualität des Richtens von der Genauigkeit der Rollen abhängt.

Abbildung 26 Mechanisches Richten von Blechen

(2) Walzen von vorgeformten Werkstücken

Rollierende Methode: Ersetzen Sie zunächst, wie in Abbildung 27 dargestellt, die Rollen unterhalb des Werkstücks durch Rollen, die eine etwas geringere Krümmung aufweisen als die Rollen oberhalb des Werkstücks.

Heben Sie dann die untere Walze mit einer Schnellspannvorrichtung an und legen Sie das Werkstück zwischen die Walzen. Stellen Sie den Druck der Unterwalze so ein, dass das Werkstück unter mäßigem Druck zwischen die Walzen gleiten kann.

Abbildung 27 Walzen von vorgeformten Teilen

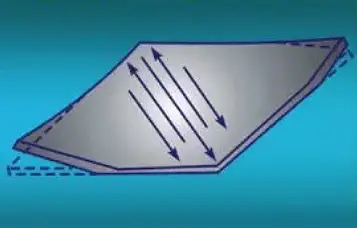

Hinweise: Achten Sie darauf, dass das Werkstück vollständig gerollt wird, um lokale Dehnungen zu vermeiden. Verwenden Sie eine Schablone, um die Krümmung des Werkstücks kontinuierlich zu überwachen. Nachdem die Blechteile in eine Richtung gewalzt wurden, muss das Werkstück um 90 Grad gedreht werden. Wenn Sie diesen Vorgang wiederholen, schneiden sich die Walzlinien mit der ursprünglichen Richtung, wie in Abbildung 28 dargestellt.

Abb.28

Walzverfahren für Wellenfalten von gewalzten Flachblechen:

Wie in Abbildung 29 dargestellt, sollte die Bewegungsrichtung der Metallplatte während des Walzens diagonal zu ihrer ursprünglichen Bewegungsrichtung sein. Halten Sie einen konstanten Druck aufrecht und bewegen Sie sich gleichmäßig, um die Bildung neuer Wellen zu vermeiden.

Abb.29

(4) Umformverfahren für große Bleche

Umformverfahren: Wie in Abbildung 30 dargestellt, sind zwei Personen erforderlich, um das Werkstück beim Walzen großer Blechteile zu halten, je nach den Anforderungen des Werkstücks. Dann sollte das Werkstück vorwärts und rückwärts auf der Maschine bewegt werden. Walzmaschinewie zuvor beschrieben.

Abbildung 30 Umformverfahren für große Blechteile

Das Flammrichten ist ein Verfahren zur Korrektur der Verformung von Stahl durch lokale Flammenerwärmung. Das Verfahren macht sich die Eigenschaft von Metallwerkstoffen zunutze, sich bei Temperaturänderungen auszudehnen und zusammenzuziehen. Durch Erhitzen eines bestimmten Bereichs mit einer Flamme kann die neue Verformung zur Korrektur der ursprünglichen Verformung genutzt werden.

1. Heizungsposition, Flammenenergiemenge und Richten

Die Wirksamkeit des Flammrichtens hängt hauptsächlich vom Ort der Erwärmung und der Energierate der Flamme ab. Verschiedene Heizpositionen können die Verformungen in verschiedenen Richtungen korrigieren. Wird der Ort jedoch falsch gewählt, kann die Verformung nicht nur nicht korrigiert, sondern auch komplexer und schwerer werden.

2. Erhitzungsmethode

(1) Punktuelle Erwärmung: Der beheizte Bereich hat eine kreisförmige Form mit einem bestimmten Durchmesserbereich und wird daher als Punktbeheizung bezeichnet, wie in Abbildung 31a dargestellt.

(2) Lineare Erwärmung: Die erwärmte Fläche ist innerhalb eines bestimmten Bereichs linear und wird daher als lineare Erwärmung bezeichnet, wie in Abbildung 31b dargestellt.

(3) Dreieckige Beheizung: Die Heizmethode, bei der die beheizte Fläche dreieckig ist, wird als Dreieckserwärmung bezeichnet, wie in Abbildung 31c dargestellt.

Abb.31 Heizverfahren

3. Richten der Flamme

Flammrichten von zentral konvexen Werkstücken:

Schritt 1: Legen Sie das Blech auf die Plattform und befestigen Sie es mit Klammern am Umfang.

Schritt 2: Erhitzen Sie den konvexen Bereich durch punktuelle Erwärmung, wie in Abbildung 32(a) dargestellt. Alternativ kann auch eine lineare Erwärmung verwendet werden, wie in Abbildung 32(b) dargestellt.

Schritt 3: Nach dem Ausrichten klopfen Sie mit einem Hammer waagerecht auf die Klammern, um sie zu lösen und das Blech zu entfernen.

Abb.32 Flammrichten des zentralen konvexen Werkstücks

Flammrichten von kantengewellten Werkstücken:

Schritt 1: Befestigen Sie das Blech an drei Seiten mit Klammern an der Plattform, wobei die Seite mit der konzentrierten wellenförmigen Verformung nicht eingeklemmt wird (siehe Abbildung 33).

Schritt 2: Erhitzen Sie die Platte linear, beginnend mit dem flachen Bereich auf beiden Seiten der Wölbung, und arbeiten Sie sich allmählich zur Wölbung vor, wie durch die Pfeile in Abbildung 33 angezeigt.

Erläuterung:

Die Länge der Heizleitung sollte 1/3 bis 1/2 der Breite des Brettes betragen, und der Abstand zwischen den Heizleitungen sollte an die Höhe der Wölbung angepasst werden. Höhere Wülste sollten einen geringeren Abstand haben, normalerweise 20 bis 50 mm.

Wenn die erste Erwärmung zu Unebenheiten führt, wiederholen Sie den Richtvorgang mit einer zweiten Erwärmung, wobei Sie die Position der Heizlinie gegenüber der ersten versetzen.

Bild 33 Flammrichten von kantengewellten Werkstücken