Wie wichtig ist Präzision in der Technik? Für Zerspanungsmechaniker und Ingenieure ist das Verständnis von Geradheits- und Parallelitätstoleranzen von wesentlicher Bedeutung. Dieser Artikel befasst sich mit Toleranztabellen, erklärt allgemeine und spezifische Toleranzkonzepte und liefert detaillierte Tabellen für verschiedene Sorten und Abmessungen. Die Leser erfahren, wie sie diese Normen anwenden können, um die Qualität und Genauigkeit von bearbeiteten und geschweißten Bauteilen zu gewährleisten. Ganz gleich, ob Sie mit linearen Abmessungen oder Winkelabweichungen zu tun haben, dieser umfassende Leitfaden wird Ihnen das Wissen vermitteln, das Sie benötigen, um bei Ihrer Arbeit hohe Standards einzuhalten.

1. Allgemeines Toleranzkonzept

1.1. Die Allgemeintoleranz bezieht sich auf die Toleranz, die unter normalen Werkstattbedingungen gewährleistet werden kann. Bei Maßen mit Allgemeintoleranz ist es nicht erforderlich, deren Grenzabweichungswerte hinter dem Maß zu vermerken. Stattdessen sollte dies in der Zeichnung, in den technischen Anforderungen oder in technischen Dokumenten (z. B. Unternehmensnormen) usw. erläutert werden.

1.2. Allgemeintoleranzen können auf geometrische Elemente wie Längenmaße, Winkelmaße, Form und Lage angewendet werden.

2. Toleranzgrade und Grenzabweichungswerte für Zerspanung Bearbeitete Teile und gestanzte Teile (Auszug aus GB/T 1804-2000)

2.1. Toleranzklassen und Grenzabweichungswerttabelle

Tabelle 1 - Grenzabweichungswerte für lineare Abmessungen (mm)

| Toleranzstufen: | Grundlegende Dimension Segmentierung | |||||||

| 0.5-3 | >3-6 | >6-30 | >30-120 | >120-400 | >400-1000 | >1000-2000 | >2000-4000 | |

| Präzision f | ±0.05 | ±0.05 | ±0.1 | ±0.15 | ±0.2 | ±0.3 | ±0.5 | - |

| Mittel m | ±0.1 | ±0.1 | ±0.2 | ±0.3 | ±0.5 | ±0.8 | ±1.2 | ±2 |

| Grob c | ±0.2 | ±0.3 | ±0.5 | ±0.8 | ±1.2 | ±2 | ±3 | ±4 |

| Gröbste v | - | ±0.5 | ±1 | ±1.5 | ±2.5 | ±4 | ±6 | ±8 |

Tabelle 2 - Grenzabweichungswerte für Verrundungsradien und Fasenhöhen (mm)

| Toleranzstufen: | Grundlegende Dimension Segmentierung | |||

| 0.5-3 | >3-6 | >6-30 | >30 | |

| Präzision f | ±0.2 | ±0.5 | ±1 | ±2 |

| Mittel m | ||||

| Grob c | ±0.4 | ±1 | ±2 | ±4 |

| Gröbste v | ||||

Tabelle 3 - Grenzabweichungswerte für Winkelabmessungen (mm)

| Toleranzstufen: | Grundlegende Dimension Segmentierung | ||||

| -10 | >10-50 | >50-120 | >120-400 | >400 | |

| Präzision f | ±1° | ±30′ | ±20′ | ±10′ | ±5′ |

| Mittel m | |||||

| Grob c | ±1°30′ | ±1° | ±30′ | ±15′ | ±10′ |

| Gröbste v | ±3° | ±2° | ±1° | ±30′ | ±20′ |

2.2. Notationsart: Wenn zum Beispiel die mittlere Güteklasse gewählt wird, muss sie als GB/T 1804-m gekennzeichnet werden. Unser Unternehmen wählt in der Regel die Stufe m, die nicht gekennzeichnet werden muss. Andere Präzisionsstufen sollten auf der Zeichnung vermerkt werden.

3. Allgemeine Maßtoleranz und Lagetoleranz für geschweißte Konstruktionen (Auszug aus GB/T 19804-2005)

3.1. Abmessungen der Länge.

Die in Tabelle 4 aufgeführten Grenzabweichungswerte für Längenmaße gelten für die Längenmaße von geschweißten Bauteilen und geschweißten Komponenten, wie Außenmaße, Innenmaße, Stufenmaße, Breite und Achsabstand Abmessungen, usw. Unser Unternehmen wählt im Allgemeinen die Güteklasse A, die nicht gekennzeichnet werden muss. Andere Präzisionsgrade sollten auf der Zeichnung vermerkt werden.

Tabelle 4 - Toleranzen für lineare Abmessungen (mm)

| Toleranzgrad | Nennmaß | ||||||||||

| 2-30 | >30-120 | >120-400 | >400-1000 | >1000-2000 | >2000-4000 | >4000-8000 | >8000-12000 | >12000-16000 | >16000-20000 | >20000 | |

| A | ±1 | ±1 | ±1 | ±2 | ±3 | ±4 | ±5 | ±6 | ±7 | ±8 | ±9 |

| B | ±2 | ±2 | ±3 | ±4 | ±6 | ±8 | ±10 | ±12 | ±14 | ±16 | |

| C | ±3 | ±4 | ±6 | ±8 | ±11 | ±14 | ±18 | ±21 | ±24 | ±27 | |

| D | ±4 | ±7 | ±9 | ±12 | ±16 | ±21 | ±27 | ±32 | ±36 | ±40 | |

3.2. Toleranz der Winkelabmessungen

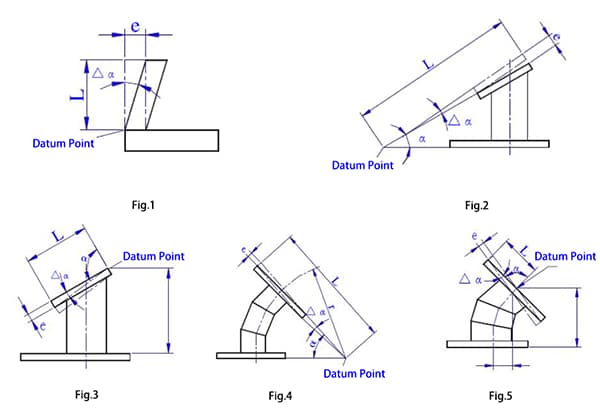

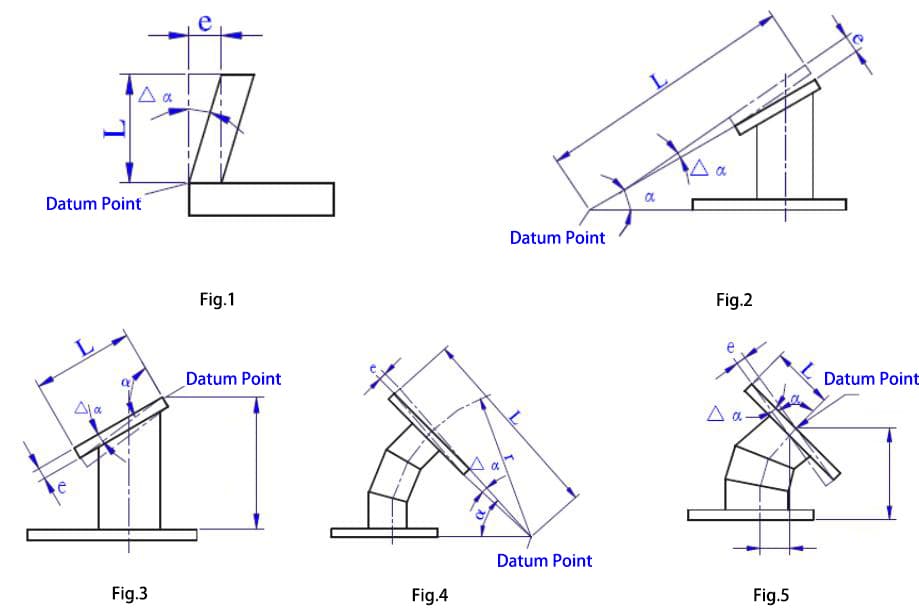

Die Grenzabweichung des Winkels ist in Tabelle 5 angegeben. Das Nennmaß der Winkelabweichung basiert auf der kurzen Kante als Bezugskante, und ihre Länge wird von dem in der Zeichnung angegebenen Bezugspunkt aus berechnet, wie in Abbildung 1 bis Abbildung 5 dargestellt.

Wenn der Winkel nicht auf der Zeichnung vermerkt ist, sondern nur das Längenmaß, sollte die zulässige Abweichung in mm/m angegeben werden.

Unser Unternehmen wählt im Allgemeinen die Güteklasse A, die nicht gekennzeichnet werden muss. Andere Präzisionsgrade sollten auf der Zeichnung gekennzeichnet werden.

Tabelle 5 - Toleranzen für Winkelabmessungen

| Toleranzgrad | Nennmaß | |||||

| 0-400 | >400-1000 | >1000 | 0-400 | >400-1000 | >1000 | |

| Toleranz ausgedrückt in Winkel Δα(°) | Toleranz ausgedrückt in Länge (mm/m) | |||||

| A | ±20′ | ±15′ | ±10′ | ±6 | ±4.5 | ±3 |

| B | ±45′ | ±30′ | ±20′ | ±13 | ±9 | ±6 |

| C | ±1° | ±45′ | ±30′ | ±18 | ±13 | ±9 |

| D | ±1°30′ | ±1°15′ | ±1° | ±26 | ±22 | ±18 |

3.3. Lagetoleranzen von geschweißten Bauteilen.

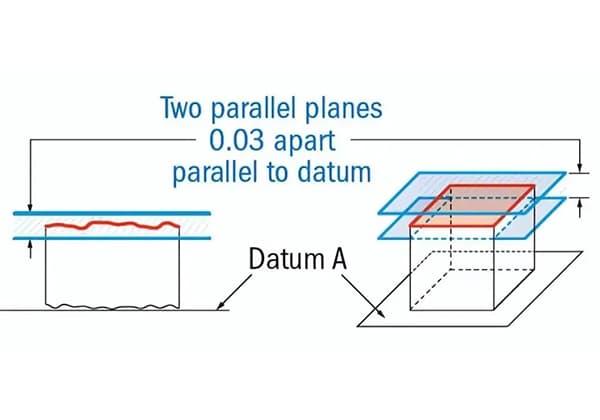

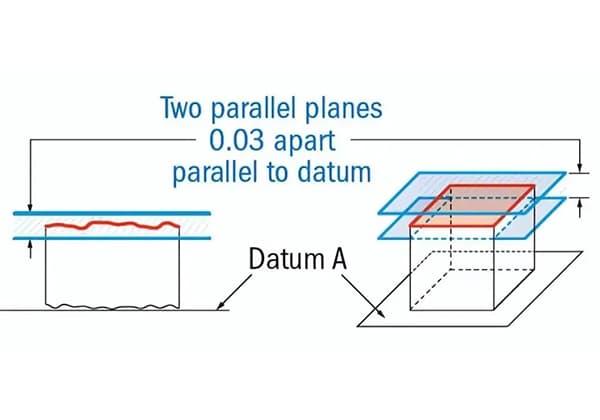

Die Toleranz für GeradheitEbenheit und Parallelität, die nicht auf dem geschweißten Bauteil gekennzeichnet sind, müssen den Bestimmungen der Tabelle 6 entsprechen. Unser Unternehmen wählt im Allgemeinen die Güteklasse E, die nicht auf der Zeichnung angegeben werden muss. Bei anderen Güteklassen sollten sie auf der Zeichnung vermerkt werden.

Tabelle 6 - Toleranzen für Geradheit, Ebenheit und Parallelität (mm)

| Toleranzgrad | Nennmaß (entspricht der längeren Seite der Oberfläche) | |||||||||

| >30-120 | >120-400 | >400-1000 | >1000-2000 | >2000-4000 | >4000-8000 | >8000-12000 | >12000-16000 | >16000-20000 | >20000 | |

| E | ±0.5 | ±1 | ±1.5 | ±2 | ±3 | ±4 | ±5 | ±6 | ±7 | ±8 |

| F | ±1 | ±1.5 | ±3 | ±4.5 | ±6 | ±8 | ±10 | ±12 | ±14 | ±16 |

| G | ±1.5 | ±3 | ±5.5 | ±9 | ±11 | ±16 | ±20 | ±22 | ±25 | ±25 |

| H | ±2.5 | ±5 | ±9 | ±14 | ±18 | ±26 | ±32 | ±36 | ±40 | ±40 |

3.4. Die Auswahl der Maß- und Lagetoleranzgrade für geschweißte Bauteile ist in Tabelle 7 dargestellt.

Tabelle 7

| Genauigkeitsgrad | Umfang der Anwendung | |

| Lineare Dimension | Positionstoleranz | |

| A | E | Geschweißte Bauteile mit hohen Anforderungen an die Maßhaltigkeit und Bedeutung. |

| B | F | Relativ wichtige Strukturen, die in Losen mit geringen thermischen Verformungen durch Schweißen und Richten hergestellt werden. |

| C | G | Allgemeine Strukturen wie Kastenstrukturen mit großen thermischen Verformungen, die durch Schweißen und Richten verursacht werden. |

| D | H | Strukturelle Komponenten, die größere Abweichungen zulassen. |

4. Abmessungstoleranz für Gussstücke (Auszug aus GB/T 6414-1999)

4.1. Die in dieser Norm angegebene Maßtoleranz für Gussstücke bezieht sich auf die Toleranz, die unter normalen Produktionsbedingungen erreicht werden sollte.

4.2. Die Zahlenwerte der Abmessungstoleranzen für Gussstücke müssen den Bestimmungen der Tabelle 8 entsprechen; die Toleranzklasse ist nach den Bestimmungen der Tabelle 9 zu wählen.

Tabelle 8 - Numerische Werte der Abmessungstoleranzen für Gussstücke (mm)

| GussrohlingBasismaß | Toleranzgrad CT | |||||||||||

| > | ≤ | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 | 13 | 14 | 15 |

| 10 | 0.36 | 0.52 | 0.74 | 1 | 1.5 | 2 | 2.8 | 4.2 | ||||

| 10 | 16 | 0.38 | 0.54 | 0.78 | 1.1 | 1.6 | 2.2 | 3 | 4.4 | |||

| 16 | 25 | 0.42 | 0.58 | 0.82 | 1.2 | 1.7 | 2.4 | 3.2 | 4.6 | 6 | 8 | 10 |

| 25 | 40 | 0.46 | 0.64 | 0.9 | 1.3 | 1.8 | 2.6 | 3.6 | 5 | 7 | 9 | 11 |

| 40 | 63 | 0.5 | 0.7 | 1 | 1.4 | 2 | 2.8 | 4 | 5.6 | 8 | 10 | 12 |

| 63 | 100 | 0.56 | 0.78 | 1.1 | 1.6 | 2.2 | 3.2 | 4.4 | 6 | 9 | 11 | 14 |

| 100 | 160 | 0.62 | 0.88 | 1.2 | 1.8 | 2.5 | 3.6 | 5 | 7 | 10 | 12 | 16 |

| 160 | 250 | 0.7 | 1 | 1.4 | 2 | 2.8 | 4 | 5.6 | 8 | 11 | 14 | 18 |

| 250 | 400 | 0.78 | 1.1 | 1.6 | 2.2 | 3.2 | 4.4 | 6.2 | 9 | 12 | 16 | 20 |

| 400 | 630 | 0.9 | 1.2 | 1.8 | 2.6 | 3.6 | 5 | 7 | 10 | 14 | 18 | 22 |

| 630 | 1000 | 1 | 1.4 | 2 | 2.8 | 4 | 6 | 8 | 11 | 16 | 20 | 25 |

| 1000 | 1600 | 1.6 | 2.2 | 3.2 | 4.6 | 7 | 9 | 13 | 18 | 23 | 29 | |

| 1600 | 2500 | 3.6 | 3.8 | 5.4 | 8 | 10 | 15 | 21 | 26 | 33 | ||

| 2500 | 4000 | 4 | 6.2 | 9 | 12 | 17 | 24 | 30 | 38 | |||

| 4000 | 6300 | 7 | 10 | 14 | 20 | 28 | 35 | 40 | ||||

| 6300 | 10000 | 11 | 16 | 23 | 32 | 40 | 50 | |||||

Anmerkung:

① Die Grundmaße des Gussstücks beziehen sich auf die in der Zeichnung angegebenen Maße und sollten Bearbeitungszugaben und Entformungsschrägen enthalten.

② Für Gussstücke mit Grundabmessungen kleiner oder gleich 16 mm werden für die Güten CT13 bis CT15 die Toleranzwerte CT12 gewählt.

Tabelle 9 Gussmaßtoleranzklassen CT

| Chargen- und Massenproduktion. | Kleinserien- und Einzelstückfertigung. | ||

| Herstellungsmethoden: | Toleranzgrad | Material des Formteils | Toleranzgrad |

| Manueller Sandguss | 11~13 | Trockener und nasser Sand | 13~15 |

| Maschineller Sandguss und Maskenformung | 8~10 | Selbsthärtender Sand | 11~13 |

| Metallguss | 7~9 | ||

| Niederdruckguss | 7~9 | ||

| Feinguss | 5~7 | ||

4.3. Das Toleranzfeld sollte eine symmetrische Verteilung aufweisen, d. h. die Hälfte der Toleranz sollte positiv und die andere Hälfte negativ sein.

Bei besonderen Anforderungen kann jedoch auch eine asymmetrische Einstellung verwendet werden, die auf der Zeichnung oder dem technischen Dokument angegeben werden muss.

Die Gusstoleranzklasse sollte auf der Zeichnung oder dem entsprechenden technischen Dokument angegeben werden. Wenn keine Angaben gemacht werden, werden alle Gussstücke nach der Toleranzklasse CT11 gefertigt.