Haben Sie sich jemals gefragt, wie kompliziert die Konstruktionen von Biegestempeln sein können? Dieser Artikel befasst sich mit den Konstruktionsformen gängiger Biegestempel, von V- bis Z-förmig, und erläutert ihre einzigartigen Merkmale und Anwendungen. Sie erfahren, wie jede Konstruktion spezifische Biegeanforderungen erfüllt und die Präzision bei der Metallbearbeitung verbessert. Sie erhalten Einblicke in die Mechanik hinter den verschiedenen Biegestempelstrukturen und erfahren, welche Konstruktionen für verschiedene Fertigungsszenarien optimal sind.

Der Aufbau einer Biegematrize variiert je nach den Merkmalen des Biegeteils (Form, Größe, Genauigkeit usw.) und dem Produktionsvolumen. Die Komplexität ist unterschiedlich, und es gibt zahlreiche Formen. Wir stellen hier nur einige gängige Biegestempelstrukturen kurz vor.

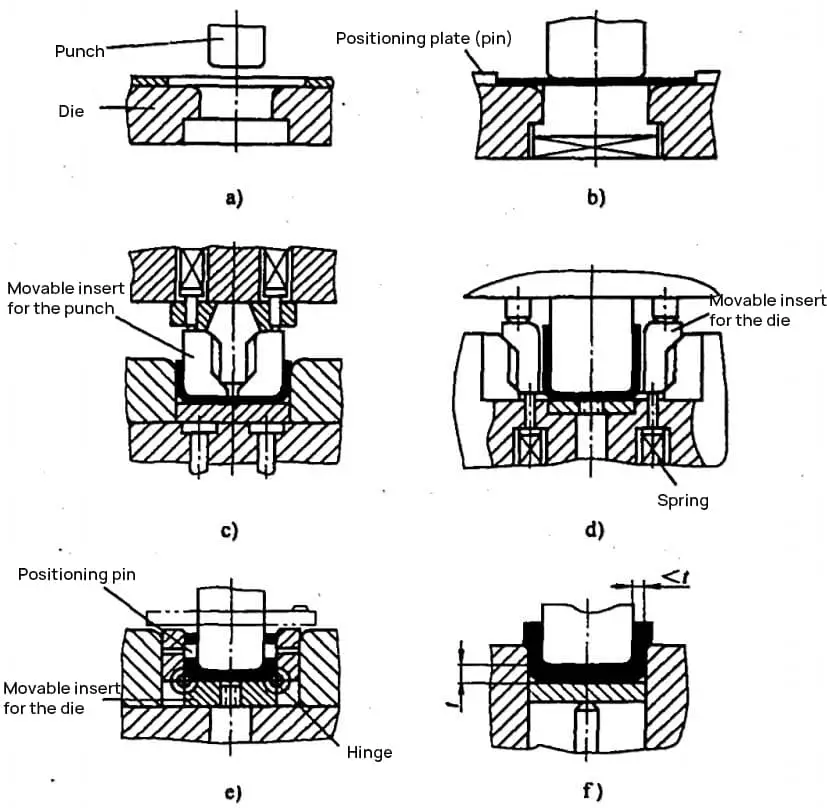

Es gibt viele Formen der üblicherweise verwendeten V-förmigen Biegestempelstrukturen, wie in Abbildung 2-23 dargestellt.

1) Die in Abbildung 2-23a gezeigte Struktur ist eine übliche V- (oder L-) förmige Biegestempelstruktur. Sie zeichnet sich durch Einfachheit und Vielseitigkeit aus, jedoch mit geringerer Effizienz und Präzision.

2) Bei den in den Abbildungen 2-23b bis 2-23d dargestellten Strukturen handelt es sich um Biegestempelstrukturen mit Positionierstiften, Auswerferstangen und V-förmigen Auswerferplatten. Sie zeichnen sich dadurch aus, dass sie ein Verrutschen des Werkstücks während des Biegens verhindern und so die Präzision der gebogenen Teile verbessern können.

3) Die in Abbildung 2-23e gezeigte Struktur ist eine Biegestempelstruktur mit Positionierstiften und einer Auswerferplatte. Sie kann wirksam verhindern, dass sich das Werkstück während des Biegens verschiebt, verbessert die Präzision der gebogenen Teile und ist in der Lage, gebogene Teile mit einer Seitenlängentoleranz von 0,1 zu verarbeiten.

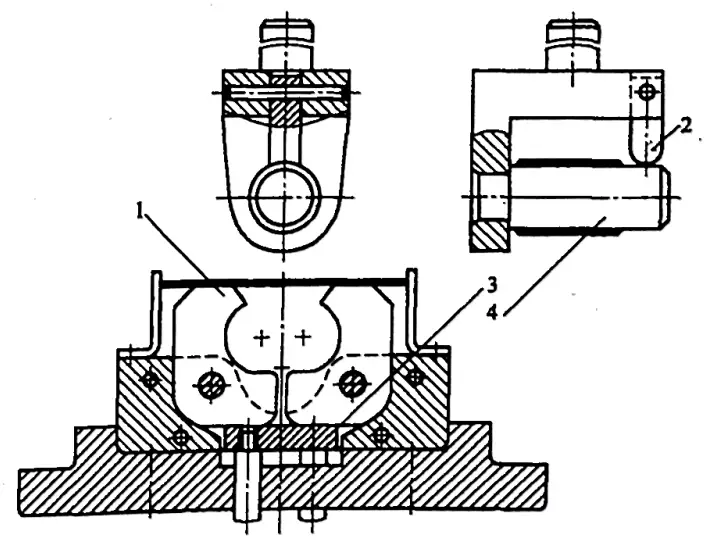

4) Abbildung 2-24 zeigt eine V-förmige Biegematrizenstruktur mit einer Wendeplatte. Das Funktionsprinzip ist wie folgt: Die beiden Teile der Matrize sind durch eine Knödelkette miteinander verbunden und werden in den Drehpunkt der beiden Säulen eingeführt, wobei die Mitte senkrecht bleibt und das Teil zusammen mit der Matrize gebogen wird. Beim Zurückziehen des Stempels kippt die Matrize und wird mit Hilfe der darunter liegenden Pufferauswurfstange in ihre Ausgangsposition zurückgebracht.

Sein Merkmal ist: Während der BiegeverfahrenDas Werkstück ist immer in Kontakt mit der Matrize, geeignet für Biegevorgänge, die keine ausreichende Auflagefläche für das Pressen haben und schmal und lang sind.

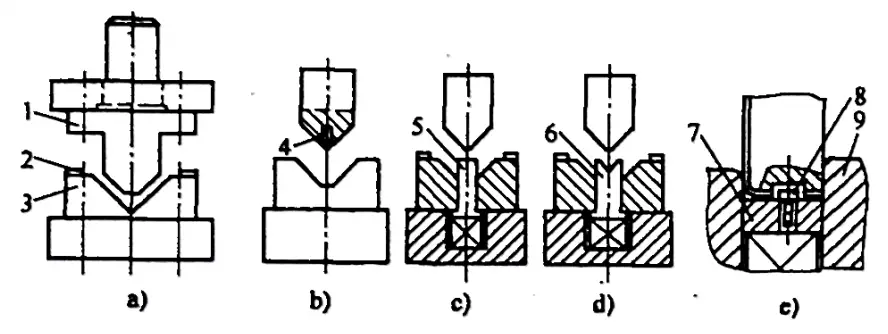

Entsprechend den unterschiedlichen Anforderungen an U-förmige Bauteile sind die in den Abbildungen 2-25 und 2-26 dargestellten Biegestempelkonstruktionen üblich. Nachfolgend wird eine kurze Einführung in ihre Anwendungen und Eigenschaften gegeben.

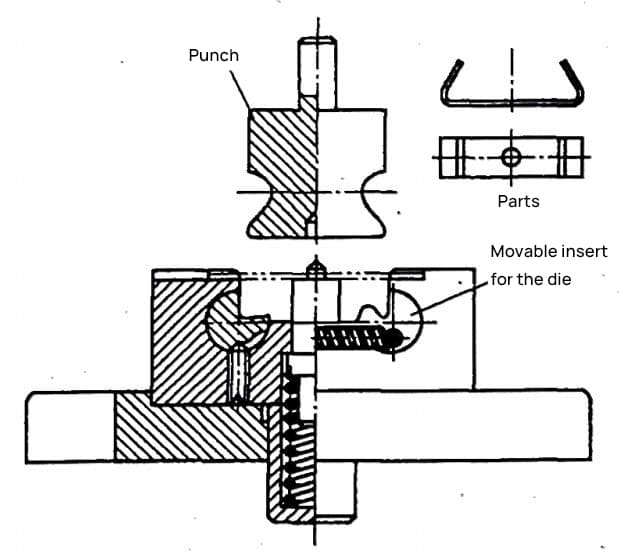

4) Die in Abbildung 2-25d dargestellte Struktur wird für Bauteile mit höheren Anforderungen an die Innenabmessungen verwendet. Wenn die Toleranz für die Blechdicke groß ist, werden die Seiten des Stempels als bewegliche Einsätze ausgeführt. Unter der Wirkung der Feder kann die Stempelbreite automatisch entsprechend der Materialstärke eingestellt werden.

5) Die in Abbildung 2-25 dargestellte Struktur wird für Bauteile verwendet, die koaxiale Löcher auf beiden Seiten erfordern. Die beweglichen Einsätze auf beiden Seiten der Matrize haben Fixierstifte für die Positionierung der Platine. Beim Absenken des Stempels werden der Rohling und die beweglichen Einsätze zusammen in die Matrize gedrückt, wodurch die Koaxialität der Löcher auf beiden Seiten gewährleistet wird.

Wenn der Stempel aufsteigt, kehren die bewegliche Matrize und die Druckplatte unter der Wirkung der Feder zum oberen Ende der Matrize zurück. Der Nachteil ist die komplexe Struktur und die Schwierigkeit der Herstellung.

6) Die in Abbildung 2-25f gezeigte Struktur ist für Werkstücke mit dünneren Seitenwänden gedacht.

7) Die in Abbildung 2-26 dargestellte Struktur wird zum Biegen von U-förmigen Bauteilen mit Winkeln φ<90° verwendet. Die beweglichen Einsätze auf beiden Seiten der Matrize können sich in der Kavität drehen. Während des PressenbiegenDer Stempel biegt den Rohling zunächst in eine U-Form.

Wenn sich der Stempel weiter absenkt, drehen sich die beweglichen Einsätze auf beiden Seiten der Matrize und biegen den Rohling in das U-förmige Bauteil mit dem gewünschten Winkel φ<90°. Wenn der Stempel nach oben fährt, wird der bewegliche Einsatz unter der Wirkung der Feder zurückgesetzt, und der Stempel trägt das Teil aus der Matrize heraus, und das Teil wird in Richtung der Z-Achse aus dem Stempel entladen.

Weiterführende Lektüre: Rechner für V- und U-förmige Biegekräfte

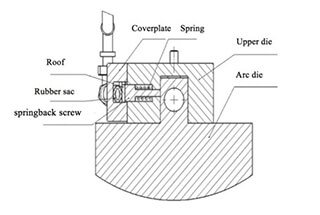

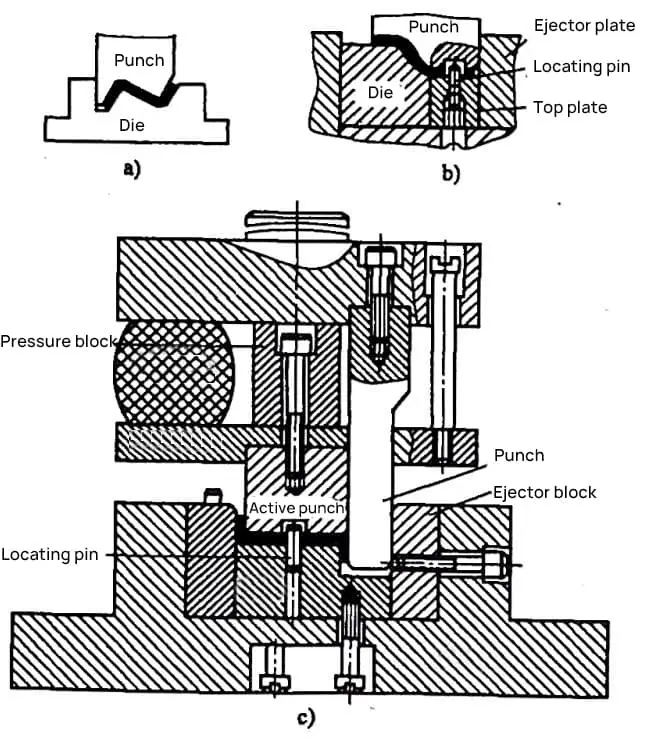

Wenn die Stufenhöhe H innerhalb von 2t<H≤Z liegt (die minimale Biegekantenhöhe der Z-förmigen Biegung), ist die Verwendung einer Stufenmatrize oder einer einfachen Matrize und einer Be- und Entladestruktur in Betracht zu ziehen, um die Biegung in einem Arbeitsgang in Form zu bringen, wie in Abbildung 2-27 dargestellt.

1) Der in Abbildung 2-27a gezeigte Aufbau ist einfach. Ohne eine Pressvorrichtung kann der Rohling jedoch leicht verrutschen, wenn Pressenbiegen. Sie ist nur für Teile mit geringen Genauigkeitsanforderungen geeignet.

2) Abbildung 2-27b zeigt eine Z-förmige (stufenförmige) Biegung Schimmelstruktur mit einer Deckplatte und einem Fixierstift, die ein Verrutschen und Verschieben des Rohlings während des Pressbiegevorgangs wirksam verhindern und so die Bearbeitungsgenauigkeit der Teile verbessern.

3) Bevor das Pressbiegen in der in Abbildung 2-27c gezeigten Struktur beginnt, sind der bewegliche Stempel und der Stempel unter der Kraft einer Gummiplatte oben bündig. Zu Beginn des Pressbiegens klemmen der bewegliche Stempel und die obere Platte den Rohling ein, und unter der Einwirkung der Kraft der Gummiplatte (>Federkraft der oberen Platte) senken sich der bewegliche Stempel und die obere Platte, wodurch die linke Seite des Rohlings gebogen wird.

Wenn die obere Platte die untere Formbasis berührt, nimmt die Kraft der oberen Platte zu und drückt die Gummiplatte zusammen. Der Stempel senkt sich und biegt die rechte Seite des Rohlings in Form. Wenn der obere Formboden den Druckblock berührt, wird das Teil geprüft und korrigiert. Mit dieser Struktur lassen sich hochpräzise Teile herstellen, aber sie ist komplex und schwierig zu fertigen.

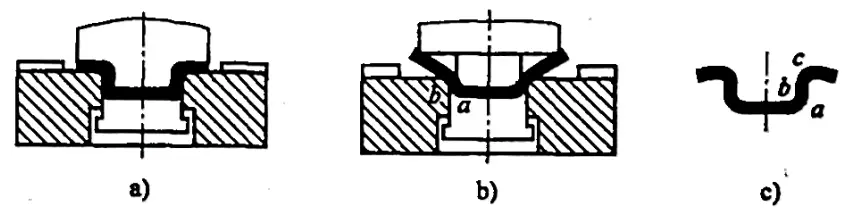

Vier-Ecken Biegeteile kann in einem oder zwei Schritten gebildet werden.

1) Die Struktur der einfachen einstufigen Vier-Ecken-Biegeform ist in Abbildung 2-28 dargestellt. Beim Biegen von Teilen mit dieser Formstruktur kommt es oft zu Ungenauigkeiten in der äußeren Eckform und zur Ausdünnung der geraden Wandabschnitte (besonders wenn die Materialdicke t>1~1,5mm ist und der geradwandige Teil relativ hoch ist).

Dies ist aus dem in Abbildung 2-28b dargestellten Formgebungsverfahren ersichtlich. Wenn sich die Patrize absenkt, biegt sich die innere Ecke a an einem festen Biegelinie Position. Die Position der Biegelinie an der Außenecke ist jedoch nicht festgelegt, sondern liegt zunächst bei Punkt b und schließlich bei Punkt c.

Daher hat das fertige Teil die in Abbildung 2-28c gezeigte Form, und der geradwandige Abschnitt neigt dazu, sich aufgrund der Zugkraft beim Biegen auszudehnen. Da diese Biegeformstruktur einfach und leicht herzustellen ist, kann sie verwendet werden, wenn die Anforderungen an das Teil nicht hoch sind und das Produktionsvolumen nicht groß ist.

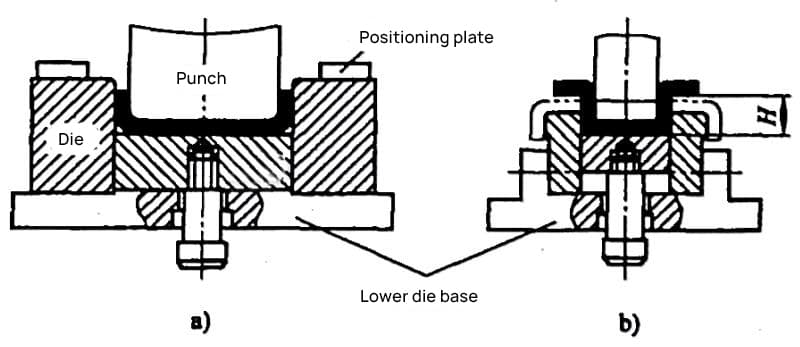

2) Abbildung 2-29 zeigt den Aufbau einer zweistufigen Vier-Ecken-Biegeform. Diese Struktur stellt sicher, dass die inneren und äußeren Ecken auf der Biegelinie gebogen werden, wodurch das in Abbildung 2-28c gezeigte Phänomen der Ausdünnung vermieden und die Qualität der gebogenen Teile verbessert wird. Diese Form hat jedoch eine geringe Produktionsleistung und kann nur dann eine ausreichende Festigkeit der konkaven Form gewährleisten, wenn die Höhe H der gebogenen Teile (siehe Abbildung 2-29b) >(12~15)t ist.

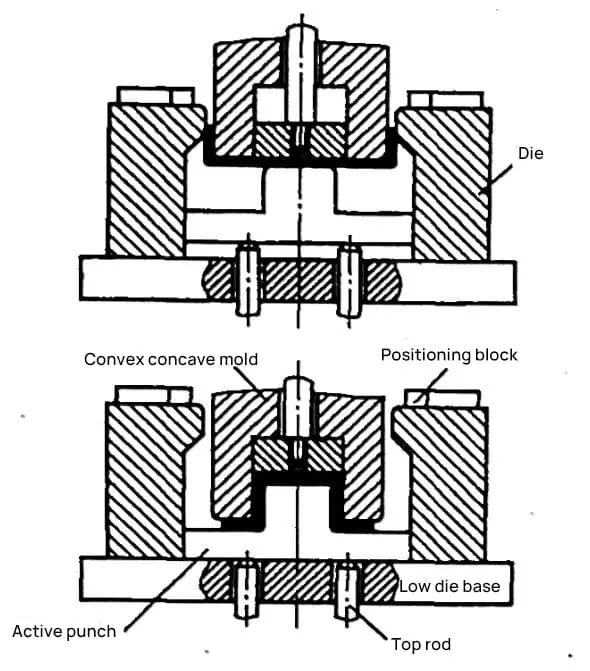

3) Abbildung 2-30 zeigt den Aufbau einer zweistufigen Verbundwerkstoff-Biegeform. Diese Struktur stellt sicher, dass die inneren und äußeren Ecken auf der Biegelinie gebogen werden, wodurch das in Abbildung 2-28 gezeigte Phänomen der Biegeverformung vermieden wird. Während sich die konvexe und die konkave Form absenken, wird der Rohling zunächst von der konkaven Form in eine U-Form gebogen (konvex-konkave Formdruckkraft > aktive konvexe Formauswurfkraft).

Wenn die aktive konvexe Form den unteren Formboden berührt (Ausstoßkraft der aktiven konvexen Form > Druckkraft der konvex-konkaven Form), senkt sich die konvex-konkave Form weiter ab, und die aktive konvexe Form formt das Teil schließlich durch Biegen. Der Nachteil dieser Biegeform ist, dass sie einen großen Hohlraum in der unteren Form erfordert, um die Seitenformung des Teils zu erleichtern.

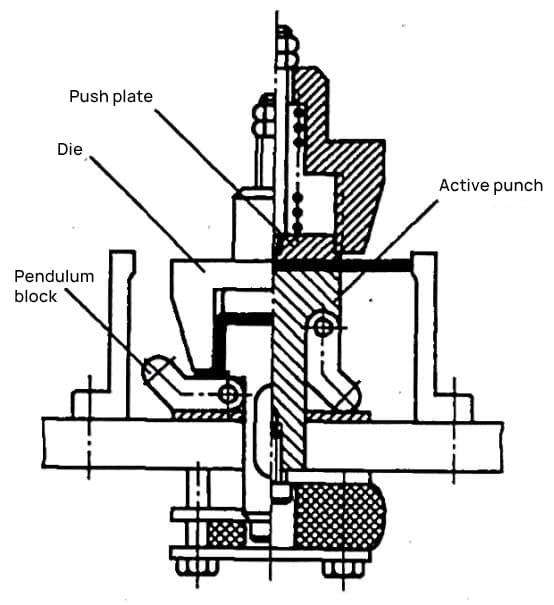

4) Abbildung 2-31 zeigt eine weitere Struktur einer zweistufigen (mit schwingendem Block) Verbundbiegeform. Während sich die konkave Form absenkt, wird der Rohling durch die Ausstoßkraft der aktiven konvexen Form zunächst in eine U-Form gebogen. Die konkave Form senkt sich weiter ab, und wenn sie die Oberseite der oberen Platte berührt, zwingt sie die konvexe Form, sich abzusenken, und den Schwingungsblock, sich zur Seite zu drehen.

Unter der Kraft des schwingenden Blocks wird das Teil schließlich durch Biegen geformt. Der Nachteil dieser zusammengesetzten Biegeform ist die Komplexität der Formstruktur.

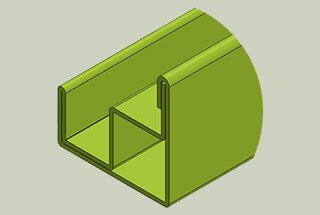

Die Biegemethode für zylindrische Teile wird normalerweise durch den Durchmesser des Zylinders bestimmt. Bei Zylindern mit einem Durchmesser (d) von weniger als 5 mm wird es als kleines Rundbiegen bezeichnet. Bei Zylindern mit einem Durchmesser (d) gleich oder größer als 20 mm wird es als großes Rundbiegen kategorisiert.

(1) Biegen von kleinen kreisförmigen Teilen mit einem Durchmesser (d) von weniger als 5 mm

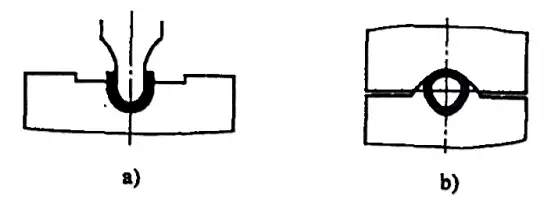

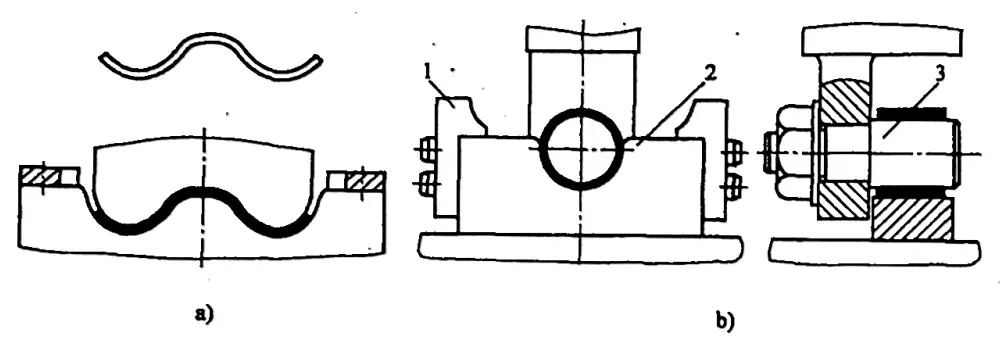

Beim Biegen kleiner zylindrischer Teile wird zunächst eine U-Form gebogen und diese U-Form dann in eine zylindrische Form gebogen. Dazu werden zwei Paare von einfachen Biegeformen verwendet, um einen Zylinder zu formen, wie in Abbildung 2-32 dargestellt.

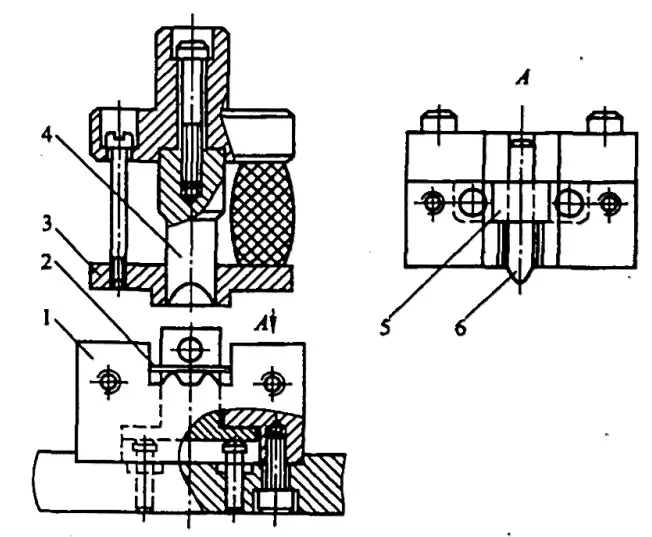

Aufgrund der geringen Größe des Werkstücks ist es unpraktisch, den Biegevorgang zweimal durchzuführen, so dass die beiden Schritte kombiniert werden können oder eine Biegeform für die Formgebung in einem Schritt verwendet werden kann. Abbildung 2-33 zeigt eine einstufige Biegeform für kleine zylindrische Teile.

Wenn sich die obere Form absenkt, drückt die Druckplatte den Schieber nach unten. Das Absenken bewirkt, dass der Kernstabknüppel zunächst in eine U-Form gebogen wird. Während sich die obere Form weiter absenkt, biegt die konvexe Form die U-Form in eine zylindrische Form. Diese Struktur eignet sich für weiche Materialien und zum Biegen von zylindrischen Teilen mit kleinem und mittlerem Durchmesser.

(2) Biegen von großen runden Teilen mit einem Durchmesser (d) gleich oder größer als 20 mm

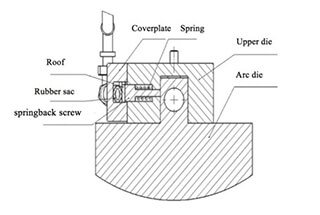

Abbildung 2-34 zeigt ein einstufiges Biegewerkzeug für große zylindrische Teile mit einer schwingenden konkaven Form. Während sich die konvexe Form absenkt, formt sie den Rohling zunächst zu einer U-Form. Während sich die konvexe Form weiter absenkt, biegt die schwingende konkave Form die U-Form in eine Kreisform.

Das Teil kann entnommen werden, indem der Träger in Richtung der konvexen Formachse geschoben wird. Diese Form hat eine relativ hohe Produktionsrate, aber aufgrund des Rückpralls bleiben Lücken und ein kleiner Teil der geraden Kante an der Teilenaht übrig, was zu einer schlechten Teilegenauigkeit und einer komplexeren Formstruktur führt. Abbildung 2-35 zeigt ein zweistufiges Biegeverfahren für große zylindrische Teile.

Zunächst wird es in drei 120°-Wellen vorgebogen, dann wird es mit dem zweiten Formenpaar in eine Kreisform gebogen. Das Teil wird in der Richtung der konvexen Formachse entnommen. Abbildung 2-36 zeigt ein dreistufiges Biegeverfahren für große zylindrische Teile, das eine geringere Produktionsrate hat und für Teile mit größerer Materialstärke geeignet ist.

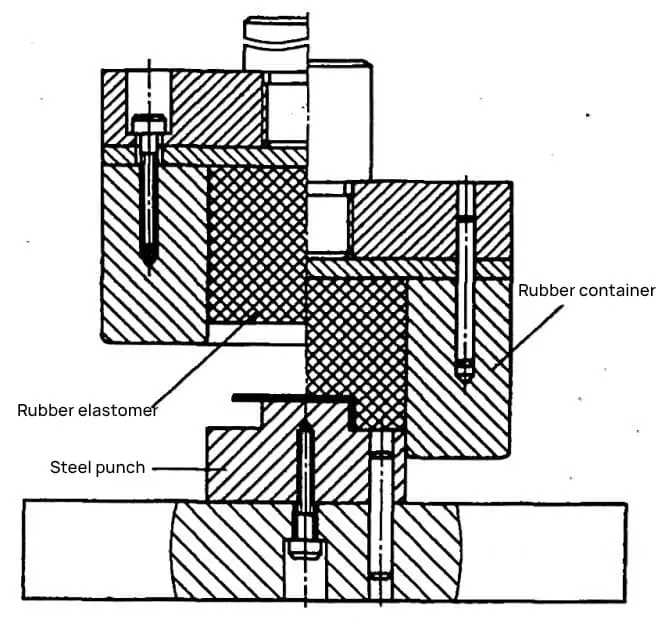

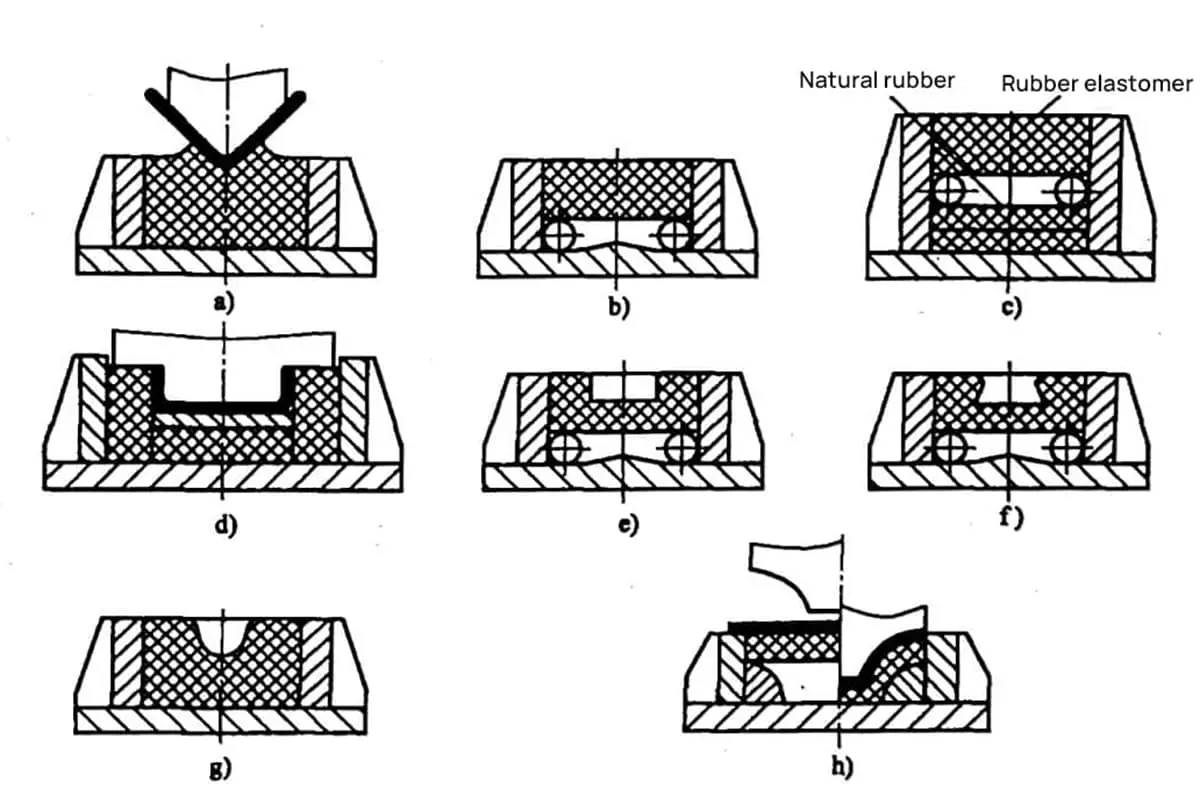

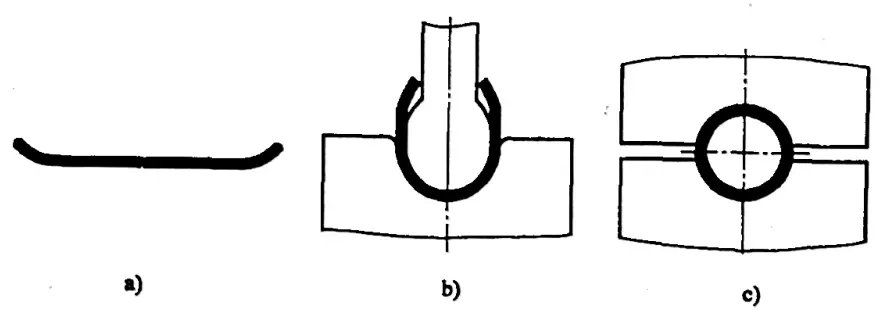

Bei der Gummibiegeform wird der konkave Teil der Biegeform durch Gummi ersetzt, während für den konvexen Teil weiterhin eine Stahlform verwendet wird, wie in Abbildung 2-37 dargestellt. Der Gummi kann den Druck in alle Richtungen übertragen, wie eine Flüssigkeit in einem geschlossenen Behälter. Im Vergleich zu starren Biegeformen erfährt der Biegeprozess vorteilhafte Veränderungen. Gummi oder Elastomere mit hoher Härte (60-80AS) liefern bessere Ergebnisse.

Die bearbeiteten Biegeteile weisen nicht nur eine hohe Präzision und keine Oberflächenkratzer auf, sondern auch die Universalität der Gummi- oder Elastomer-Hohlform ist hervorragend. Sie ist am besten geeignet für die Verarbeitung von Einzel- und Kleinserienteile mit hohen Anforderungen an Biegepräzision und Oberflächenqualität sowie Teile aus weicheren Materialien.

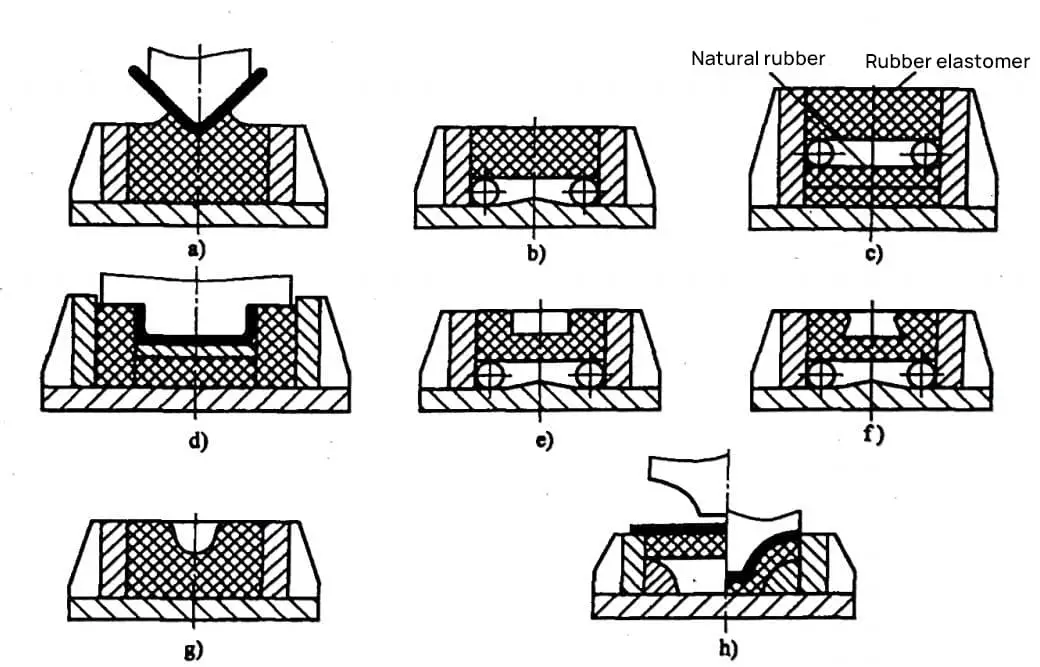

Abbildung 2-38 zeigt verschiedene gängige konkave Behälterstrukturen und Biegemethoden für Gummibiegeformen.

Abbildung 2-38a ist für das Biegen von V-förmigen Teilen mit kleinen Radien geeignet.

Abbildung 2-38b ist für das Biegen von U-förmigen Teilen und V-förmigen Teilen mit kleineren Radien geeignet.

Abbildung 2-38c eignet sich für das Biegen von V-förmigen Teilen mit größeren Radien, dem gespreizten Freiformen.

Abbildung 2-38d ist für das Biegen von U-förmigen Teilen geeignet.

Die Abbildungen 2-38e, f, g, h eignen sich jeweils zum Biegen von ringförmigen Teilen oder sondergeformten Teilen mit beidseitigen Flügeln, die beiliegend geformt werden.