Was macht komplizierte Designs im 3D-Druck möglich? Die Antwort liegt in den Stützstrukturen. Dieser Artikel befasst sich mit der Notwendigkeit, den Arten und den Designstrategien von Stützstrukturen, die die Verformung und das Zusammenbrechen von Teilen verhindern. Ganz gleich, ob Sie beim Metalldruck mit Überhängen zu kämpfen haben oder beim SLA-Druck eine glattere Oberfläche anstreben, das Verständnis dieser Stützstrukturen kann Ihnen Zeit, Material und Mühe ersparen. Erfahren Sie, wie Sie Ihre Entwürfe optimieren und den Erfolg Ihres 3D-Drucks steigern können.

Stützstrukturen sind eine wesentliche Komponente für die erfolgreiche Herstellung von 3D-gedruckten Teilen.

Obwohl einer der Hauptvorteile des 3D-Drucks die Möglichkeit ist, freie und komplexe geometrische Formen zu erstellen, ist ein Großteil der durch den 3D-Druck gebotenen Gestaltungsfreiheit ohne den Einsatz von Stützstrukturen nur schwer zu realisieren.

Sie sind unter anderem entscheidend für die Vermeidung von Verformungen und Zusammenbrüchen von Teilen. Daher ist das Verständnis und die Konstruktion von Stützstrukturen eine notwendige Fähigkeit für jeden Ingenieur der additiven Fertigung.

Dieser Artikel befasst sich mit den Anforderungen, den Vor- und Nachteilen, der Entfernung und der Minimierung des Einsatzes von Stützstrukturen in verschiedenen Drucktechnologien.

In Verbindung mit praktisch allen 3D-Drucktechnologien spielen Stützstrukturen eine entscheidende Rolle bei der Gewährleistung der Druckbarkeit von Teilen während des 3D-Druckprozesses.

Stützen verhindern eine Verformung der Teile, sichern sie auf dem Druckbett und gewährleisten ihre Verbindung mit dem Hauptkörper der gedruckten Teile. Ähnlich wie ein Gerüst werden diese Stützen während des Druckvorgangs verwendet und danach wieder entfernt.

Das Drucken von Teilen mit komplexen Konstruktionsmerkmalen, wie Überhängen, Löchern und Brücken, stellt eine große Herausforderung dar.

Nehmen wir den 3D-Druck von Metall als Beispiel: Wenn der Druck Überhänge oder Überbrückungsstrukturen enthält, kann es während des Prozesses zu Verformungen oder sogar zum Zusammenbruch kommen, wenn keine Stützstrukturen verwendet werden.

Diese Stützstrukturen tragen dazu bei, dass die geformten Teile während des Drucks nicht zusammenfallen, was die Erfolgsquote des Drucks erheblich steigert. Allerdings benötigen nicht alle überhängenden Strukturen eine zusätzliche Unterstützung.

Wenn der vertikale Winkel des Überhangs weniger als 45 Grad beträgt, ist keine Abstützung erforderlich.

Wenn der vertikale Winkel einer solchen Struktur weniger als 45 Grad beträgt, hat der 3D-Drucker einen minimalen horizontalen Versatz bei den aufeinanderfolgenden Schichten, so dass jede Schicht die nächste Ebene unterstützen kann.

Daher ist ein Winkel von 45 Grad ein kritischer Wert, unter dem keine Unterstützung erforderlich ist. Natürlich hängt dies auch von der Leistung des Druckers und den Eigenschaften der verwendeten Materialien ab. Wenn die Leistung des Druckers mangelhaft ist, kann eine Unterstützung auch bei Winkeln unter 45 Grad erforderlich sein.

Außerdem handelt es sich bei Technologien wie dem 3D-Druck von Metallen in der Regel um Hochtemperaturverfahren, bei denen der Träger auch als Wärmesenke dienen kann.

Dies liegt daran, dass die während des additiven Metallherstellungsprozesses hinzugefügten Stützstrukturen dazu beitragen, die Wärme vom Teil abzuleiten und die Bildung von Eigenspannung aufgrund der hohen Temperaturen während des Drucks und zur Vermeidung von Defekten wie Verformung, Verziehen und Rissbildung.

Natürlich werden nicht nur beim 3D-Druck von Metallen Stützstrukturen berücksichtigt, sondern fast alle 3D-Drucktechnologien müssen in gewissem Maße auch Stützstrukturen berücksichtigen.

Die folgende Tabelle veranschaulicht die Unterschiede bei der Verwendung von Trägermaterial bei verschiedenen 3D-Druckverfahren:

| Technische Grundsätze | Materialien | Ist Unterstützung erforderlich? |

| Selektives Laserschmelzen (SLM) Direkt Metall-Laser Sintern (DMLS) Direkte Energieabscheidung (DED) Elektronenstrahlschmelzen (EBM) | Metallische Werkstoffe | Ja |

| Stereolithographie (SLA) | Photopolymer | Ja |

| Selektives Laser-Sintern (SLS) | Pulverförmige Materialien | Nein |

| Materialstrahlverfahren | Pulverförmige Materialien | Ja |

| Fused Deposition Modeling (FDM) | Thermoplastischer Kunststoff | Ja |

| Klebespray | Pulverförmige Materialien | Nein |

Stützstrukturen sind beim 3D-Druck von Metall unverzichtbar. Obwohl die mit der Pulverbettschmelztechnologie hergestellten Komponenten von losem Pulver umgeben sind, das eine gewisse Unterstützung bietet, benötigen diese Technologien immer eine Unterstützung, um sicherzustellen, dass sie an der Basis befestigt sind und um die Auswirkungen von Eigenspannungen zu mindern.

Ohne Stützkonstruktionen, überhängende oder gekippte Bauteile, sowie die Eigenspannung des Metalls könnte das gedruckte Objekt selbst beschädigen, was zum Scheitern des Drucks führen würde. Im Allgemeinen werden Stützstrukturen in der pulverbettbasierten Drucktechnologie hauptsächlich in zwei Typen unterteilt:

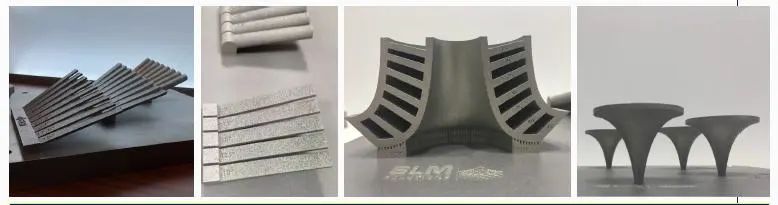

Lineare Stütze: Diese Art der Abstützung besteht aus vertikalen Säulen, die mit der gesamten überhängenden Struktur verbunden sind. Diese Art von Stützen ist jedoch schwieriger zu entfernen.

Baumartige Stütze: Diese Art von Stütze ähnelt der Form von Baumzweigen. Sie wird verwendet, um die überhängenden Teile des Bauteils zu stützen. Sie ist nur mit den überhängenden Positionen verbunden.

Ihr Vorteil ist, dass sie leichter zu demontieren ist und das Bauteil selbst nicht beschädigt wird.

Es ist jedoch zu beachten, dass baumartige Stützstrukturen nur für nicht ebene Überhänge geeignet sind. Für ebene Überhänge können sie keine ausreichende Unterstützung bieten.

Im Kontaktbereich zwischen der Unterseite des gedruckten Teils und dem Druckbett, wo sich die Eigenspannung am stärksten konzentriert, kann eine Unterstützung hinzugefügt werden.

Dadurch wird die Wärme vom Teil abgeleitet und die thermische Verformung minimiert, die zu Rissen, Verformungen, Durchhängen, Delaminierung und Schrumpfung führen könnte.

Direct Energy Deposition ist ein Verfahren, bei dem Teile durch direktes Schmelzen des Materials und schichtweises Auftragen hergestellt werden.

Im Gegensatz zu den durch Pulverbettschmelzen hergestellten Teilen, die vom umgebenden Pulverbett getragen werden, existieren die mit DED gedruckten Teile unabhängig im dreidimensionalen Raum.

Daher benötigen sie auch unterstützende Strukturen, um die Stabilität des Teils, die Druckbarkeit komplexer Merkmale und die Wärmeableitung zu gewährleisten.

Bei der Konstruktion von Halterungen für Teile, die im Pulverbettschmelzverfahren hergestellt werden, muss sichergestellt werden, dass sie sich leicht vom Hauptkörper lösen lassen, da sie sonst bei der Nachbearbeitung nicht entfernt werden können.

Halterungen für Metallteile werden in der Regel als Gitterstruktur gedruckt.

Auf diese Weise wirken sie als Wärmesenken, leiten die Wärme vom Teil ab, ermöglichen eine kontrolliertere Abkühlung und verhindern Verformungen, während gleichzeitig Materialkosten und Bauzeit eingespart werden.

Das Hinzufügen weiterer Stützen führt in der Regel zu präziseren Teilen, erhöht aber auch die Kosten und die Nachbearbeitungszeit. Interessanterweise hat das niederländische Unternehmen MX3D ein 3D-Druckwerkzeug für Metalle entwickelt, das einen mehrachsigen Roboterarm mit einem Schweißgerät kombiniert und so den Druck von Metallteilen ohne jegliche Stützen ermöglicht.

Das Entfernen von Trägern von Metallteilen ist in der Regel schwieriger als polymerbasierte Verfahren und erfordert in der Regel Schneidwerkzeuge.

Wenn das Aussehen des fertigen Teils wichtig ist, ist außerdem eine Nachbearbeitung (z. B. Polieren) des Metallteils erforderlich, um eine glatte Oberfläche zu erhalten.

Bei der Demontage des Modells lassen sich die meisten Halterungen leicht entfernen, wenn man die richtige Methode anwendet. Zunächst können Sie die Halterungen vorsichtig mit den Fingern aufhebeln, wenn sie sich mit der Hand bedienen lassen.

Bei besonderen Positionen können wir zum Zerlegen der Stützen auch Werkzeuge wie Spitzzangen, Schaber und Schnitzmesser verwenden.

Bei der Stereolithografie wird eine Lichtquelle verwendet, um flüssiges Harz zu verfestigen. Diese Technologie erfordert Stützstrukturen, um die Teile fest mit dem Druckbett zu verbinden und ein Verziehen zu verhindern.

Die beim SLA verwendeten Stützen sind sehr dünn und berühren die Teile nur leicht, um Material zu sparen. Das bedeutet, dass sie leicht manuell entfernt werden können, entweder von Hand oder mit einer Zange. Da das Entfernen der Stützen jedoch Spuren auf dem fertigen Teil hinterlässt, muss es geschliffen werden, um eine glatte Oberfläche zu erhalten.

SLA wird häufig für Anwendungen eingesetzt, die ein ästhetisches Erscheinungsbild oder eine glatte Oberfläche erfordern, wie z. B. visuelle Prototypen, Gussformen und Hörgeräte.

In diesem Fall ist es wichtig, die Teile so zu gestalten, dass die Vorderseite des Drucks nicht mit den Stützstrukturen in Kontakt kommt. Hier kommt das Design der Teileausrichtung ins Spiel.

Die Ausrichtung der Teile ist in der Entwurfsphase von entscheidender Bedeutung, da eine andere Positionierung der Teile dazu beitragen kann, den Stützbedarf zu verringern. So nehmen zum Beispiel röhrenförmige Teile, wenn sie horizontal angeordnet sind, mehr Platz ein und erfordern daher mehr Unterstützung.

Im Gegensatz dazu gewährleistet die vertikale Positionierung desselben Teils, dass es mit minimaler Unterstützung mit der Bauplatte verbunden wird.

Bei der Fused Deposition Modeling (FDM)-Technologie werden Teile durch das Extrudieren von erhitztem Filament Schicht für Schicht hergestellt, wobei sich jede Schicht nach dem Abkühlen und Verfestigen mit der vorherigen verbindet.

Beim FDM-Verfahren steht jede Schicht leicht über, so dass sie über die Breite der vorherigen Schicht hinausragen kann. Das bedeutet, dass Features in Winkeln von bis zu 45 Grad ohne Unterstützung erstellt werden können.

Wenn die Auskragung eines FDM-Teils jedoch 45 Grad überschreitet oder das Teil Merkmale wie Brücken und vorstehende Flächen enthält, die größer als 5 Millimeter sind, ist eine Unterstützung erforderlich. Bei FDM kann die Unterstützung in Form einer Gitterstruktur oder einer baumartigen Struktur erfolgen.

Eine Technik zur Entfernung von Trägern aus FDM-Drucken besteht in einer chemischen Auflösungslösung.

In der Regel verwenden industrielle FDM-3D-Drucker (mit zwei Druckköpfen) lösliche Trägermaterialien wie Polyvinylalkohol (PVA) und hochschlagfestes Polystyrol (HIPS). Diese Materialien können mit einem separaten Extruder auf das Modell aufgetragen werden.

PVA löst sich zwar in Wasser auf, kann aber durch Temperaturschwankungen beeinträchtigt werden, was zu einer Blockierung des Druckkopfes führen kann. HIPS hingegen löst sich in Limonen statt in Wasser und wird nicht so leicht durch Temperaturschwankungen beeinträchtigt.

Durch die Verwendung von löslichen Trägern entfallen die manuelle Bearbeitung und das weitere Schleifen und Polieren, um die von den Trägern hinterlassenen Spuren zu entfernen. Andererseits kann dieser Prozess zeitaufwändig (mehrere Stunden) und kostspielig sein.

Bei der Verwendung eines Material-Jetting-3D-Druckers ist bei überhängenden Strukturen immer eine Unterstützung erforderlich, unabhängig vom Winkel.

Diese Träger bestehen jedoch in der Regel aus verschiedenen Materialien, die entweder wasserlöslich sind oder sich anschließend leicht mit Wasser unter Druck oder durch Eintauchen in ein Ultraschallbad entfernen lassen.

Selektives Lasersintern und Binder Jetting sind beides pulverbasierte Technologien, die in der Regel keine Stützstrukturen benötigen.

Das liegt daran, dass bei diesen beiden Technologien die gedruckten Teile in loses Pulver eingekapselt sind, das als Trägerstruktur dient.

Die Stützstrukturen sind zwar notwendig, erhöhen aber die Gesamtdruckzeit und die Materialkosten des Produktionsprozesses.

Materialkosten:

Die Herstellung von Trägern erfordert zusätzliches Material während des Druckvorgangs, wodurch sich Zeit- und Materialkosten erhöhen. Ebenso wichtig ist die Tatsache, dass Träger nicht wiederverwendbar sind und normalerweise weggeworfen werden, was zu Materialverschwendung führt.

Begrenzte geometrische Freiheit:

Beim manuellen Entfernen von Stützen muss die Verwendung von Händen oder Werkzeugen bei der Konstruktion der Stützen berücksichtigt werden. Dies kann jedoch Ihre Möglichkeiten einschränken, bestimmte geometrische Formen zu entwerfen, die Stützen erfordern, aber mit der Hand oder einem Werkzeug nicht zugänglich sind.

Hinzugefügte Zeit:

Die Konstruktion eines Teils für die Aufnahme von Stützstrukturen und die anschließende Erstellung der Stützstrukturen selbst erfordert zusätzliche Zeit. Trotz der Verfügbarkeit von Software zur automatischen Erstellung von Halterungen erfordert die Erstellung von Halterungsstrukturen für industrielle Anwendungen immer noch manuelle Änderungen und ein gewisses Maß an Konstruktionswissen.

Zusätzliche Nachbearbeitungen:

Nach der Fertigstellung des Teils müssen die Stützen entfernt werden, manchmal von Hand, was den Zeitaufwand für die Nachbearbeitung erhöht.

Gefahr der Beschädigung: In der Nachbearbeitungsphase müssen Stützen entfernt und die Oberfläche des Werkstücks poliert werden.

Jede unsachgemäße Behandlung bei der Demontage von Trägern kann zu Defekten an der Oberfläche des Teils führen, die seine Maßhaltigkeit und sein ästhetisches Erscheinungsbild beeinträchtigen.

Außerdem können falsch platzierte Stützen, z. B. an feinen Merkmalen, zu Strukturbrüchen führen. Sie können zusammen mit den Stützstrukturen abreißen, was zu einem vollständigen Versagen des Drucks führt.

Der Einsatz von Stützstrukturen hat daher gewisse Nachteile und sollte nur bei Bedarf erfolgen.

Darüber hinaus können wir auch auf die Verwendung von abgeschrägten Stützen verzichten. Durch die Abschrägung werden die Überhangstellen in sichere Überhänge mit Winkeln von weniger als 45 Grad umgewandelt, wodurch Stützen überflüssig werden und eine effiziente Materialnutzung gewährleistet ist.

Die Verringerung der Anzahl der erforderlichen Stützen ist oft eine gute Strategie. Sie hilft dabei, Materialkosten und Produktionszeit zu sparen. Im Folgenden finden Sie vier wichtige Tipps, wie Sie die Anzahl der Halterungen maximieren und damit sowohl Druckzeit als auch Material einsparen können:

Das Experimentieren mit der Teileausrichtung ist eine der besten Möglichkeiten, um die Anzahl der benötigten Stützen zu verringern. Die richtige Ausrichtung hat erhebliche Auswirkungen auf die Druckzeit, die Kosten und die Oberflächenrauhigkeit des Teils.

Je nach Richtung des Teils (vertikal, horizontal oder schräg) können weniger oder mehr Stützen erforderlich sein.

Nehmen wir ein Teil, das in Form des Buchstabens "T" gedruckt ist. In seiner normalen Ausrichtung würden die beiden Arme des Buchstabens ohne Stützstrukturen zusammenbrechen. Wird das Teil jedoch in umgekehrter Richtung - in Form eines auf dem Kopf stehenden "T" - angeordnet, ist keine Unterstützung erforderlich.

Dieses Beispiel veranschaulicht, dass ein Teil auf verschiedene Weise gebaut werden kann. Jede Seite des Teils kann eine andere Oberfläche haben, die mit dem Druckbett verbunden ist, was unterschiedliche Anforderungen an die Unterstützung mit sich bringt. Diese Anforderungen sind weitgehend von der Ausrichtung des Teils abhängig.

Ein weiteres Beispiel: Bei der Konstruktion von Teilen mit hohlen Rohrelementen nimmt eine horizontale Ausrichtung mehr Platz in Anspruch, während eine vertikale oder abgewinkelte Ausrichtung Platz spart und die Anzahl der benötigten Stützen reduziert.

Wenn Stützen unvermeidlich sind, sollten sie optimiert werden, um so wenig Material wie möglich zu verbrauchen und den Druckprozess zu beschleunigen. Zum Beispiel könnte man durch Topologieoptimierung und Gitterstrukturunterstützung das Volumen der Stützen reduzieren und so Material sparen.

Bei vielen 3D-Druckverfahren sind herkömmliche Verfahren zur Erzeugung von Stützen auf die Herstellung rein vertikaler Strukturen beschränkt. Diese sind nicht platzsparend, vor allem, wenn es viele Bereiche über dem Druckbett gibt, die unterstützt werden müssen.

Im Gegensatz dazu könnte die Schaffung baumartiger Stützstrukturen eine praktikable Lösung sein. Diese Stützen ähneln einem verzweigten Baum und können den Materialverbrauch im Vergleich zu geraden vertikalen Strukturen um etwa 75% verringern.

Autodesk Meshmixer ist eines der verfügbaren Software-Tools zur Erstellung solcher Strukturen für FDM-, SLA- und DMLS-Verfahren.

Hohlkehlen und Fasen können als alternative Lösungen für die Schaffung von Stützstrukturen auf überhängenden Flächen dienen, die mehr als 45 Grad betragen.

Eine Fase ist eine schräge oder abgeschrägte Ecke oder Kante, während eine Verrundung eine abgerundete Ecke oder Kante ist. Im Wesentlichen wandeln diese Merkmale Winkel von mehr als 45 Grad in 45-Grad-Winkel oder weniger um und können an der Innen- oder Außenseite eines Teils angebracht werden.

Bei hochkomplexen 3D-Modellen ist es oft sinnvoll, Teile einzeln zu drucken und sie dann zusammenzusetzen. Dies reduziert nicht nur die Anzahl der Halterungen, sondern beschleunigt auch den Druckprozess und spart Material.

Wenn 3D-gedruckte Teile zusammengebaut werden sollen, müssen sie jedoch in der gleichen Ausrichtung gedruckt werden, damit sie gut zueinander passen.

Lange Zeit galten Stützstrukturen als unvermeidlicher "Nachteil" beim 3D-Druck. Jüngste Fortschritte bei Hardware und Software stellen diese Auffassung jedoch langsam in Frage.

Desktop Metal, ein Hersteller von 3D-Metalldruckern, hat vor kurzem eine Lösung für seine Studio- und Produktionssysteme entwickelt, die als "Separable Supports" bekannt ist, und dafür ein Patent erhalten.

Diese Halterungen für 3D-gedruckte Metallteile können von Hand entfernt werden. Die trennbaren Halterungen von Desktop Metal arbeiten mit einer Schicht aus Keramikpulver als Schnittstelle zwischen der Oberfläche des Teils und der Halterungsstruktur.

Nach dem Sinterprozess wird die Keramikschicht aufgelöst, so dass sich die Träger mühelos aus dem Teil entfernen lassen.

PostProcess Technologies ist ein weiteres Unternehmen, das sich zum Ziel gesetzt hat, den Schritt der Stützentfernung für 3D-gedruckte Teile zu vereinfachen und zu beschleunigen. Das Unternehmen bietet eine Reihe automatisierter, freihändiger Lösungen für die Entfernung von Trägern für Teile, die mit FDM-, SLA-, PolyJet- und CLIP-Technologien additiv hergestellt werden.

Ein Unternehmen ist jedoch im Bereich der Unterstützung noch weiter gegangen. Velo3D, das Unternehmen, das hinter dem Pulverbettfusionssystem Sapphire steht, bietet für sein System eine Technologie namens Intelligent Fusion an, die den Druck komplexer Metallteile ermöglicht, wobei der Schwerpunkt auf einem nahezu unterstützungsfreien Druck liegt.

Im Vergleich zu anderen Metallpulversystemen können durch den Einsatz der Velo3D-eigenen Simulationssoftware und der Closed-Loop-Überwachung die für die Teileproduktion benötigten Halterungen um das Fünffache reduziert werden.

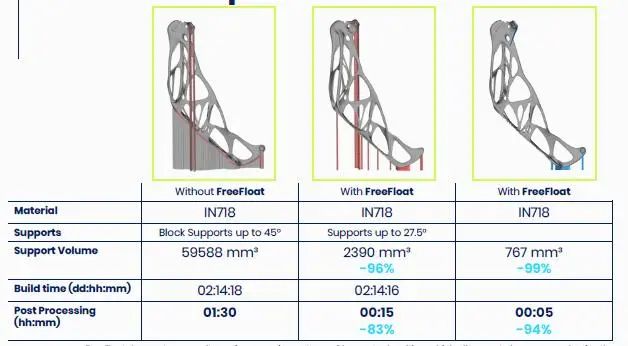

Im Jahr 2021 brachte SLM Solutions die "FreeFloat Supportless Technology" auf den Markt, die durch die einheitliche Integration mehrerer Technologien den Bedarf an Stützstrukturen beim Teiledruck erheblich reduziert oder ganz eliminiert.

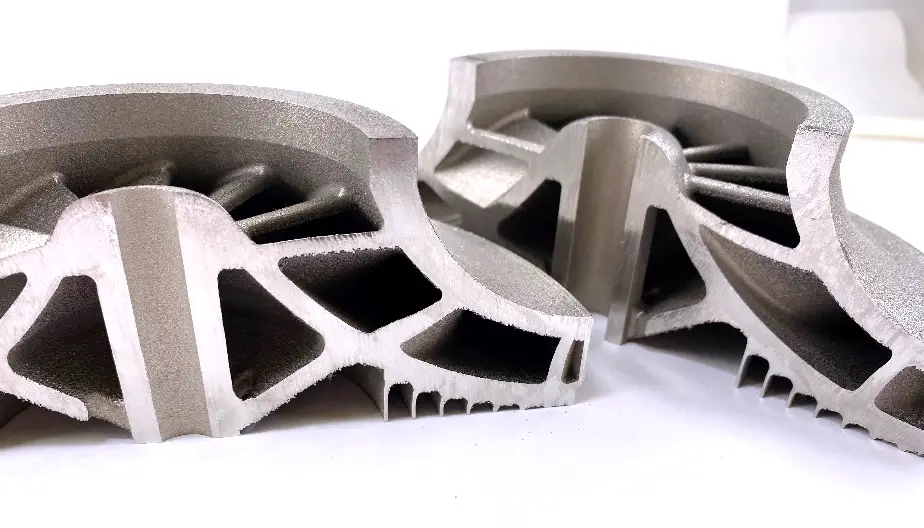

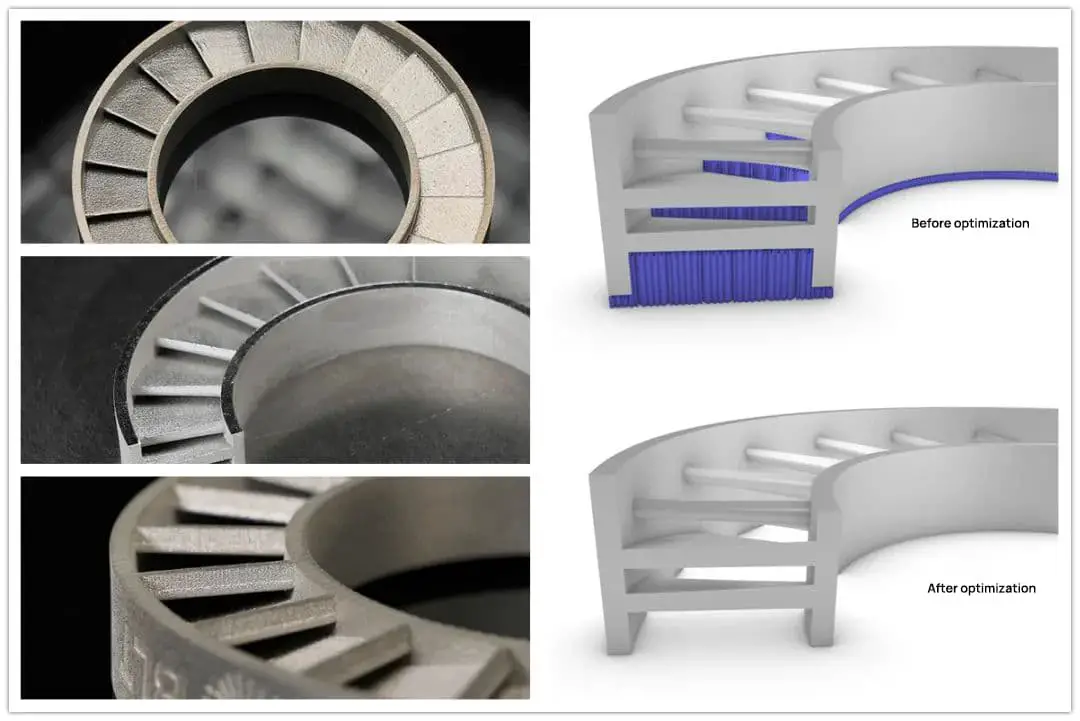

Im Jahr 2022 entwickelten die Experten von EOS verschiedene Verfahren zur Prozessoptimierung für die Herstellung von freitragenden 3D-gedruckten Teilen wie Statorringen, Gehäusen, Turbinenpumpen, Öltanks, Wärmetauschern, Ventilen und Laufrädern, wobei das geschlossene Laufrad ein besonders typisches Beispiel ist.

Durch die Optimierung der Konstruktionssoftware und der Parametersätze hat EOS es den Anwendern ermöglicht, Ausleger und Brücken mit viel geringeren Winkeln, manchmal sogar mit null Grad, zu drucken, so dass deutlich weniger oder sogar gar keine Stützen benötigt werden.

Zweifellos haben die heimischen Hersteller bemerkenswerte Fortschritte beim freitragenden Druck gemacht. Vor nicht allzu langer Zeit wurde berichtet, dass das führende 3D-Druckunternehmen Polite eine Lösung für den freitragenden Druck gefunden hat: Strukturen mit einem Überhang von weniger als 30° benötigen keine Unterstützung.

Polite hat die Herausforderung der freitragenden SLM-Metall-3D-Drucktechnologie gemeistert.

Generell ist die Optimierung des Designs und der Entfernung von Stützen eine der wichtigsten Herausforderungen, um den 3D-Druck-Workflow zu beschleunigen und zu vereinfachen.

Wie aus den obigen Beispielen ersichtlich ist, entwickelt die additive Fertigungsindustrie kontinuierlich Lösungen zur Bewältigung dieser Herausforderung.

Neben der Technologie benötigen die Praktiker jedoch ein höheres Maß an Fähigkeiten und Wissen, um bessere Lösungen zu entwickeln.

Wir hoffen, dass dieser Artikel Ihr Wissen darüber erweitert hat, wie Sie Stützstrukturen im 3D-Druck effektiver nutzen können und sie so von Gegnern zu Verbündeten machen können.