Haben Sie jemals über die Auswirkungen der Oberflächenrauheit auf Ihre Produkte nachgedacht? In diesem Blogbeitrag gehen wir der Frage nach, welche entscheidende Rolle die Oberflächenrauheit in der Fertigung spielt und wie sie sich auf die Produktqualität, Leistung und Haltbarkeit auswirkt. Unsere erfahrenen Maschinenbauingenieure geben Ihnen wertvolle Einblicke und praktische Tipps, damit Sie Ihre Fertigungsprozesse optimieren und Ihren Kunden erstklassige Produkte liefern können. Machen Sie sich bereit, die Geheimnisse des perfekten Oberflächenfinishs zu entdecken!

In der technischen Kommunikation wird üblicherweise der Begriff "Oberflächengüte" verwendet. Es ist jedoch zu beachten, dass die "Oberflächengüte" auf der menschlichen Wahrnehmung beruht, während die "Oberflächenrauheit" auf der tatsächlichen Mikrogeometrie der Oberfläche basiert.

Zur Angleichung an internationale Normen (ISO) ist die Verwendung des Begriffs "Oberflächengüte" in nationalen Normen nicht mehr zulässig. Der bevorzugte und genauere Begriff ist "Oberflächenrauhigkeit".

Unter Oberflächenrauheit versteht man die Unebenheiten einer bearbeiteten Oberfläche, die durch kleine Spitzen und Täler mit engen Abständen gekennzeichnet sind. Der Abstand zwischen diesen Erhebungen und Tälern, der sogenannte Wellenabstand, beträgt in der Regel weniger als 1 mm und fällt unter die Kategorie der Mikrogeometriefehler.

Sie wird insbesondere durch die Höhe der Mikrospitzen und -täler (Z) und den Abstand (s) zwischen ihnen definiert.

Im Allgemeinen wird nach S:

In den nationalen Normen werden üblicherweise drei Indikatoren zur Bewertung der Oberflächenrauheit verwendet (Einheit: μm).

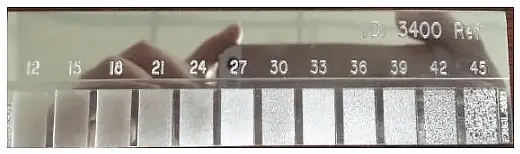

Der Ra-Index wird in der Praxis häufig verwendet. Die maximale mikroskopische Höhenabweichung einer Kontur, Ry, wird in Japan und anderen Ländern üblicherweise als Rmax bezeichnet, während in Europa und Amerika der VDI-Index üblich ist. In der folgenden Tabelle werden VDI3400, Ra und Rmax miteinander verglichen.

Die VDI3400-Oberfläche hat eine entsprechende Beziehung zu der weit verbreiteten Ra-Norm. Viele Leute finden es notwendig, Referenzdaten zu konsultieren, um den entsprechenden Wert zu bestimmen. Die folgende Tabelle ist umfassend und es wird empfohlen, sie als Referenz aufzubewahren.

Vergleichstabelle von VDI3400 Standard und Ra

| VDI | Ra | VDI | Ra |

|---|---|---|---|

| 3400 | μm | 3400 | μm |

| 0 | 01 | 23 | 1.4 |

| 1 | 0.112 | 24 | 1.6 |

| 2 | 0.126 | 25 | 1.8 |

| 3 | 0.14 | 26 | 2 |

| 4 | 0.16 | 27 | 2.2 |

| 5 | 0.18 | 28 | 2.5 |

| 6 | 0.2 | 29 | 2.8 |

| 7 | 0.22 | 30 | 3.2 |

| 8 | 0.25 | 31 | 3.5 |

| 9 | 0.28 | 32 | 4 |

| 10 | 0.32 | 33 | 5 |

| 11 | 0.35 | 34 | 5 |

| 12 | 0.4 | 35 | 5.6 |

| 13 | 0.45 | 36 | 6.3 |

| 14 | 0.5 | 37 | 7 |

| 15 | 0.56 | 38 | 8 |

| 16 | 0.63 | 39 | 9 |

| 17 | 0.7 | 40 | 10 |

| 18 | 0.8 | 41 | 11.2 |

| 19 | 0.9 | 42 | 12.6 |

| 20 | 1 | 43 | 14 |

| 21 | 1.12 | 44 | 16 |

| 22 | 1.26 | 45 | 18 |

Vergleichstabelle von RA und Rmax

| Ra (μm) | Rmax (μm) |

|---|---|

| 0.1 | 0.4 |

| 0.2 | 0.8 |

| 0.4 | 1.5 |

| 0.56 | 2.4 |

| 0.8 | 3.3 |

| 1.12 | 4.7 |

| 1.6 | 6.5 |

| 2.2 | 10.5 |

| 3.2 | 12.5 |

| 4.5 | 17.5 |

| 6.3 | 24 |

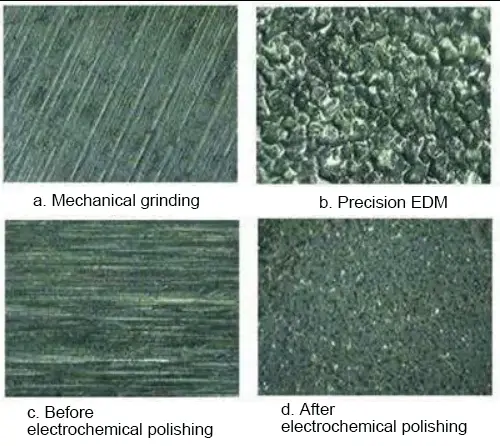

Die Oberflächenrauheit wird in der Regel durch verschiedene Faktoren bestimmt, darunter auch durch die verwendete Bearbeitungsmethode.

Zu den Faktoren, die zur Oberflächenrauheit beitragen, gehören beispielsweise die Reibung zwischen dem Werkzeug und der Oberfläche des Werkstücks während der Bearbeitung, die plastische Verformung der Oberflächenschicht des Metalls während der Spantrennung, hochfrequente Schwingungen im Bearbeitungssystem und Entladungsgruben bei der elektrischen Bearbeitung.

Tiefe, Dichte, Form und Beschaffenheit der auf der bearbeiteten Oberfläche hinterlassenen Markierungen können aufgrund von Unterschieden in den Bearbeitungsmethoden und den Werkstoffen der Werkstücke variieren.

Die Auswirkungen auf die Verschleißfestigkeit:

Je rauer die Oberfläche ist, desto kleiner ist die effektive Kontaktfläche zwischen den sich berührenden Oberflächen, desto höher ist der Druck und desto höher der Reibungswiderstand, was zu schnellerem Verschleiß führt.

Die Auswirkungen auf die Stabilität der Lückenschlüsse:

Bei der Spaltpassung führt eine rauere Oberfläche zu erhöhtem Verschleiß und einer allmählichen Vergrößerung des Spalts im Betrieb. Bei Presspassung wird das tatsächliche effektive Übermaß durch die Abflachung mikroskopisch kleiner konvexer Spitzen bei der Montage verringert, was zu einer Abnahme der Verbindungsfestigkeit führt.

Die Auswirkungen auf Ermüdungsfestigkeit:

Die raue Oberfläche eines Teils weist große Mulden auf, die anfällig für Spannungskonzentrationen sind, ähnlich wie scharfkantige Kerben und Risse, die die Ermüdungsfestigkeit des Teils beeinträchtigen.

Die Auswirkungen auf die Korrosionsbeständigkeit:

Durch raue Teileoberflächen können korrosive Gase oder Flüssigkeiten leicht in die mikroskopisch kleinen Täler auf der Oberfläche eindringen und die innere Metallschicht erreichen, was zu Oberflächenkorrosion führt.

Die Auswirkungen auf die Siegelfähigkeit:

Raue Oberflächen liegen nicht dicht aneinander an, so dass Gase oder Flüssigkeiten durch die Lücken zwischen den Kontaktflächen entweichen können.

Die Auswirkungen auf die Kontaktsteifigkeit:

Die Kontaktsteifigkeit bezieht sich auf die Fähigkeit der Verbindungsflächen eines Teils, einer Verformung durch äußere Kräfte zu widerstehen. Die Steifigkeit einer Maschine hängt weitgehend von der Kontaktsteifigkeit zwischen ihren Teilen ab.

Die Auswirkungen auf die Messgenauigkeit:

Teile werden anhand ihrer Oberfläche gemessen, und die Rauheit der Oberfläche des Messwerkzeugs wirkt sich direkt auf die Messgenauigkeit aus, insbesondere bei Präzisionsmessungen.

Darüber hinaus hat die Oberflächenrauheit einen variablen Einfluss auf die Beschichtung eines Teils, den Wärme- und Kontaktwiderstand, die Reflexions- und Strahlungseigenschaften, den Widerstand gegen den Durchfluss von Flüssigkeiten und Gasen sowie den Stromfluss durch die Oberfläche eines Leiters.

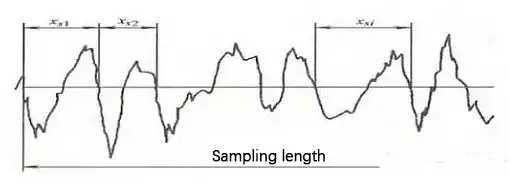

Die Abtastlänge ist die Länge einer bestimmten Bezugslinie, die zur Bewertung der Oberflächenrauheit verwendet wird.

Um die Eigenschaften der Oberflächenrauheit eines Teils genau wiederzugeben, sollte die Probenahmelänge auf der Grundlage der Beschaffenheit und der Struktur der tatsächlichen Oberfläche ausgewählt werden. Die Probenahmelänge sollte in Übereinstimmung mit dem allgemeinen Profil der tatsächlichen Oberfläche gemessen werden.

Der Zweck der Festlegung und Auswahl der Probenlänge besteht darin, die Auswirkungen von Oberflächenwelligkeit und Formfehlern auf die Ergebnisse der Oberflächenrauhigkeitsmessung zu minimieren.

Die Einheitslänge und die Abtastlänge für jeden Oberflächenrauhigkeitsparameter werden durch eine vorgegebene Bezugslinie zur Auswertung bestimmt.

Nach den ISO-Normen von 1997 sind die üblichen Referenzlängen 0,08 mm, 0,25 mm, 0,8 mm, 2,5 mm und 8 mm.

Abtastlänge Ln und Auswertungslänge L von RA, RZ und Ry

| Ra(μm) | Rz.Ry(μm) | L(mm) | Ln=5L(mm) |

|---|---|---|---|

| ≥ 0.008-0.02 | ≥ 0.025-0.10 | 0.08 | 0.4 |

| >0.02-0.1 | >0.10-0.50 | 0.25 | 1.25 |

| >01-2.0 | >0.50-10.0 | 0.8 | 4 |

| >2.0-10.0 | >10.0-50.0 | 2.5 | 12.5 |

| >10.0-80.0 | >50.0-320 | 8 | 40 |

Die Auswertungslänge ist eine erforderliche Länge, die zur Beurteilung der Kontur verwendet wird und eine oder mehrere Stichprobenlängen umfassen kann.

Da die Oberflächenrauheit der Oberfläche eines Teils nicht immer gleichmäßig ist, ist es unter Umständen nicht möglich, ein bestimmtes Merkmal der Oberflächenrauheit mit nur einer Abtastlänge genau wiederzugeben. Daher sind mehrere Abtastlängen auf der Oberfläche erforderlich, um die Oberflächenrauhigkeit zu bewerten.

Die Auswertungslänge setzt sich in der Regel aus fünf Stichprobenlängen zusammen.

Die Basislinie ist die Mittellinie des Profils, das zur Bewertung der Oberflächenrauheitsparameter verwendet wird. Es gibt zwei Arten von Grundlinien:

Während die kleinste quadratische Mittellinie in der Theorie eine ideale Basislinie darstellt, ist es in der Praxis schwierig, sie zu erhalten. Daher wird in der Regel stattdessen das arithmetische Mittel der Mittellinie der Kontur verwendet, das mit einer geraden Linie mit einer ungefähren Position gemessen werden kann.

Arithmetisches Mittel der Konturabweichung (Ra):

Ra ist das arithmetische Mittel des absoluten Wertes der Konturabweichung innerhalb der angegebenen Stichprobenlänge (lr).

Bei tatsächlichen Messungen führt eine höhere Anzahl von Messpunkten zu einem genaueren Ra-Wert.

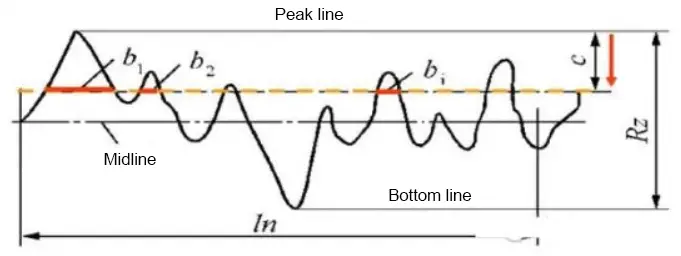

Maximale Höhe der Kontur (Rz):

Rz ist der Abstand zwischen der oberen und unteren Linie der Kontur.

Im üblichen Bereich der Größenparameter wird Ra bevorzugt.

Vor 2006 enthielt die nationale Norm einen Bewertungsparameter, der als "Höhe der zehn Punkte der Mikrounebenheiten" bezeichnet und als Rz und die maximale Höhe des Profils als Ry ausgedrückt wurde.

Nach 2006 wurde jedoch in der nationalen Norm die "Zehn-Punkte-Höhe der mikrokosmischen Unplanheit" abgeschafft und stattdessen die maximale Höhe des Profils als Rz angegeben.

Rsm:

Rsm ist die durchschnittliche Breite der Kontureinheit, die den Durchschnitt der mikroskopischen Unebenheitsabstände über die erfasste Länge darstellt.

Der mikroskopische Unebenheitsabstand bezieht sich auf die Länge zwischen einer Profilspitze und dem angrenzenden Profiltal auf der Mittellinie.

Selbst bei gleichem Ra-Wert kann der Rsm-Wert nicht gleich sein, was zu einer unterschiedlichen reflektierten Textur führt.

Oberflächen, bei denen die Textur im Vordergrund steht, berücksichtigen in der Regel sowohl Ra- als auch Rmr-Metriken.

Der Rmr-Formmerkmalparameter wird als Konturstützlängenverhältnis ausgedrückt, das das Verhältnis zwischen der Konturstützlänge und der Abtastlänge darstellt.

Die Stützlänge des Profils wird berechnet als die Summe der Länge jedes Profilabschnitts, die sich ergibt, wenn man eine gerade Linie parallel zur Mittellinie und in einem Abstand "c" von der oberen Profillinie innerhalb der Stichprobenlänge zieht.

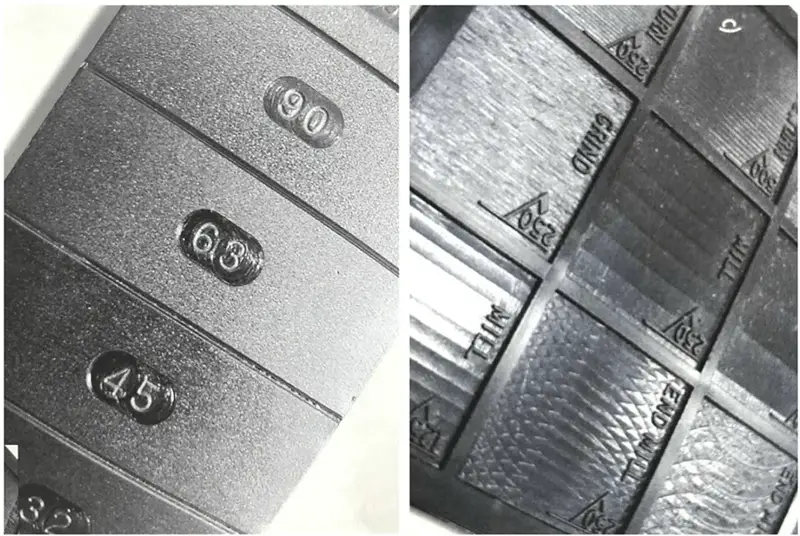

Es wird für die Messung vor Ort in Werkstätten verwendet und wird häufig für die Messung von mittleren bis rauen Oberflächen eingesetzt.

Bei diesem Verfahren wird die gemessene Oberfläche mit einem Rauheitsmodell verglichen, das mit einem bestimmten Wert gekennzeichnet ist, um den Rauheitswert der gemessenen Oberfläche zu bestimmen.

Rauheitsvergleichsplatten, galvanisch geformte Proben auf Nickelbasis, sind ideal für die Metallbearbeitung und dienen als wirksames Hilfsmittel. Der Bediener kratzt einfach mit dem Fingernagel über jede Oberfläche in einer Gruppe, um diejenige zu finden, die dem zu vergleichenden Teil am nächsten kommt.

Manche Leute verwenden diese Modellgruppen als Referenztabellen, aber es ist wichtig zu wissen, dass es sich dabei nicht um offizielle Materialstandards handelt.

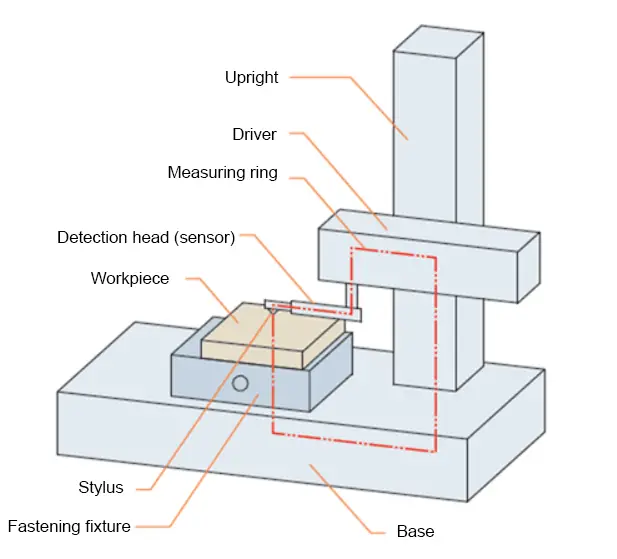

Es gibt verschiedene Rauheitsmessgeräte mit unterschiedlichen Funktionen, Auswertungsmethoden und Kosten. Bevor Sie sich für ein Modell entscheiden, empfiehlt es sich, einen professionellen Hersteller zu konsultieren, um die für Ihre Bedürfnisse am besten geeignete Option auszuwählen.

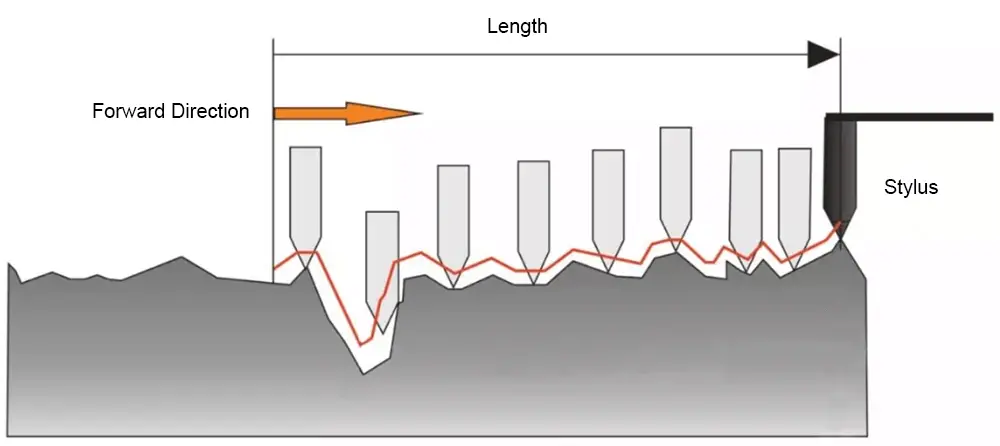

Bei der Messung der Oberflächenrauheit wird ein Diamantstift mit einem Krümmungsradius der Spitze von etwa 2 μm verwendet, der sich entlang der zu messenden Oberfläche bewegt.

Die Auf- und Abwärtsbewegung des Diamantstifts wird von einem elektrischen Längensensor in ein elektrisches Signal umgewandelt. Nach Verstärkung, Filterung und Berechnung wird der Oberflächenrauhigkeitswert auf einem Messgerät angezeigt und die gemessene Profilkurve kann auch von einem Schreiber aufgezeichnet werden.

Geräte, die nur die Werte der Oberflächenrauheit anzeigen, werden als Oberflächenrauheitsmessgeräte bezeichnet, während Geräte, die die Kurven des Oberflächenprofils aufzeichnen, als Oberflächenrauheitsprofiler bezeichnet werden.

Beide Gerätetypen verfügen über elektronische Berechnungsschaltungen oder Computer, die automatisch die arithmetische Mittelwertabweichung der Kontur (Ra), die Zehn-Punkte-Höhe der mikroskopischen Unebenheiten (Rz), die maximale Konturhöhe (Ry) und andere Bewertungsparameter berechnen.

Diese Werkzeuge haben eine hohe Messleistung und eignen sich für die Messung der Oberflächenrauheit mit Ra-Werten von 0,025 bis 6,3 μm.

In der alten nationalen Norm GB/T3505-1983 ist festgelegt, dass die Bewertungsparameter der Oberflächenrauheit unter drei Aspekten ausgewählt werden sollten: die arithmetische mittlere Abweichung der Kontur (Ra), die Zehn-Punkte-Höhe der Mikrounebenheit (Rz) und die maximale Höhe der Kontur (Ry).

Ra ist bekannt als die arithmetische mittlere Abweichung der Kontur oder der Mittelwert der Mittellinie. Er ist das arithmetische Mittel der Höhen der Punkte auf der Kontur innerhalb der Messlänge.

Rz ist bekannt als die Zehn-Punkte-Höhe der Mikro-Ungleichmäßigkeit. Sie ist die Summe der Durchschnittswerte der fünf höchsten Konturspitzen und der fünf tiefsten Konturtäler innerhalb der Stichprobenlänge l.

Ra ist der primäre Bewertungsparameter, während Rz im Allgemeinen nur zur Darstellung kürzerer Oberflächen verwendet wird. In der Praxis wird Ra häufiger zur Beschreibung der Rauheit verwendet als Rz.

Die arithmetische mittlere Abweichung Ra bezieht sich auf das arithmetische Mittel der absoluten Werte der vertikalen Koordinate Z innerhalb einer Stichprobenlänge, die mit Ra bezeichnet wird. Rz ist die Summe der Durchschnittswerte der fünf höchsten Konturspitzen und der fünf tiefsten Konturtäler innerhalb der Probenahmelänge.

Da Rz weniger Messpunkte hat, spiegelt er die Merkmale der Höhe der mikrogeometrischen Form nicht so vollständig wider wie der Parameter Ra. Er hat nicht die Präzision von Ra, ist aber einfacher zu messen als Ra.

Vergleichstabelle der Oberflächenrauhigkeit zwischen China und den USA

| Alter chinesischer Standard (Glätte) | Neue chinesische Norm (Rauheit) Ra | U.S. Standard (Mikron) Ra | U.S. Standard (Mikrozoll) Ra |

| ▽4 | 6.3 | 8 | 320 |

| 6.3 | 250 | ||

| ▽5 | 3.2 | 5 | 200 |

| 4 | 160 | ||

| 3.2 | 125 | ||

| ▽6 | 1.6 | 2.5 | 100 |

| 2 | 80 | ||

| 1.6 | 63 | ||

| ▽7 | 0.8 | 1.25 | 50 |

| 1 | 40 | ||

| 0.8 | 32 | ||

| ▽8 | 0.4 | 0.63 | 25 |

| 0.5 | 20 | ||

| 0.4 | 16 |

Inländische Oberflächengüte und Oberflächenrauhigkeit Ra, Rz Umrechnungstabelle (Einheit: μm)

| Oberfläche | ▽1 | ▽2 | ▽3 | ▽4 | ▽5 | ▽6 | ▽7 | |

| Oberflächenrauhigkeit | Ra | 50 | 25 | 12.5 | 6.3 | 3.2 | 1.60 | 0.80 |

| Rz | 200 | 100 | 50 | 25 | 12.5 | 6.3 | 6.3 | |

| Oberfläche | ▽8 | ▽9 | ▽10 | ▽11 | ▽12 | ▽13 | ▽14 | |

| Oberflächenrauhigkeit | Ra | 0.40 | 0.20 | 0.100 | 0.050 | 0.025 | 0.012 | – |

| Rz | 3.2 | 1.60 | 0.80 | 0.40 | 0.20 | 0.100 | 0.050 | |

Internationale Standardbearbeitungsmethode für Oberflächenrauheit

| Standard-Güteklasse Code | Oberflächenrauhigkeit | Verarbeitungswerkzeug (Methode) | Anforderungen an Verarbeitungsmaterial und Härte | Luminosität Beschreibung | |||

| Grobmahlender Sand Korngröße | Feinschleifen von Sand Korngröße | Diamantpaste Polieren | |||||

| SPI(A1) | Ra0,005 | S136 | 54HRC | Sehr hoher Glanz, Spiegeleffekt | |||

| 8407 | 52HRC | ||||||

| SPI(A2) | Ra0,01 | DF-2 | 58HRC | Geringerer Glanz, keine Sandpapierstruktur | |||

| XW-10 | 60HRC | ||||||

| SPI(A3) | Ra0,02 | S136 | 300HB | Noch weniger Glanz, aber keine Sandpapierstruktur | |||

| 718SUPREME | 300HB | ||||||

| SPI(B1) | Ra0,05 | Kein Glanz, leichte 3000# Schleifpapier-Struktur | |||||

| SPI(B2) | Ra0.1 | Keine Helligkeit, leichte 2000# Sandpapierstruktur | |||||

| SPI(B3) | Ra0.2 | Kein Glanz, leichte 1000#-Schleifpapierstruktur, Bearbeitungsspuren nicht zu erkennen | |||||

| Ra0.4 | Präzisionsbearbeitung: Präzisionsdrehen\Präzisionshobeln\Präzisionsfräsen\Schleifen\Räumen\Scraping | Geringfügig erkennbare Richtung der Verarbeitungsspuren | |||||

| Ra0.8 | Präzisionsbearbeitung: Präzisionsdrehen\Präzisionshobeln\Präzisionsfräsen\Schleifen\Räumen\Scraping | Erkennbare Richtung der Bearbeitungsspuren | |||||

| Ra1.6 | |||||||

| Ra3.2 | |||||||

| Ra6.3 | |||||||

| Ra12.5 | |||||||

| Ra25 | |||||||

| Ra50 | |||||||

Referenztabelle für das Verhältnis zwischen Oberflächenrauhigkeit und Glanz (Einheit: μm)

| Oberflächenrauhigkeit | GB1031-1983 | Oberflächenglanz | GB1031-1968 | Zustand der Oberfläche |

| Ra | Ra | Klasse | ||

| 0.012 | 0.01 | ▽14 | Matte, spiegelnde Oberfläche | |

| 0.025 | 0.02 | ▽13 | Spiegelnde, glänzende Oberfläche | |

| 0.05 | 0.04 | ▽12 | Hochglänzende Oberfläche | |

| 0.1 | 0.08 | ▽11 | Dunkel glänzende Oberfläche | |

| 0.2 | 0.16 | ▽10 | Nicht identifizierbare Bearbeitungsspur Richtung | |

| 0.4 | 0.32 | ▽9 | Leicht identifizierbare Bearbeitungsspuren Richtung | |

| 0.8 | 0.63 | ▽8 | Identifizierbare Bearbeitungsspur Richtung | |

| 1.6 | 1.25 | ▽7 | Unkenntlich gemachte Bearbeitungsspuren | |

| 3.2 | 2.5 | ▽6 | Geringfügig sichtbare Bearbeitungsspuren | |

| 6.3 | 5 | ▽5 | Sichtbare Bearbeitungsspuren | |

| 12.5 | 10 | ▽4 | Geringfügig sichtbare Werkzeugspuren | |

| 25 | 20 | ▽3 | Sichtbare Werkzeugspuren | |

| 50 | 40 | ▽2 | Deutlich sichtbare Werkzeugmarkierungen | |

| 100 | 80 | ▽1 | ||