Haben Sie sich jemals gefragt, wie wir die Lebensdauer von Industriemaschinen verlängern und gleichzeitig ihre Leistung verbessern können? Auftragsschweißen bietet eine faszinierende Lösung, indem verschleißfeste Materialien auf Oberflächen aufgebracht werden, verschlissene Teile wiederhergestellt werden und die Korrosions- und Hitzebeständigkeit verbessert wird. In diesem Artikel erfahren Sie mehr über die verschiedenen Techniken des Auftragschweißens, ihre Anwendungen in verschiedenen Branchen und wie sie zu Kosteneinsparungen und Materialeffizienz beitragen. Erfahren Sie, wie Auftragsschweißen nicht nur repariert, sondern auch Maschinen verstärkt und damit in der modernen Fertigung und Wartung unverzichtbar wird.

Auftragschweißungen dienen in erster Linie der Wiederherstellung verschlissener Oberflächen, der Erhöhung der Korrosionsbeständigkeit und der Verbesserung der mechanischen Eigenschaften eines Materials. Sie bilden eine zusätzliche Schicht auf bestehenden Strukturen und verlängern deren Lebensdauer und Haltbarkeit. Dieses Verfahren wird häufig in Branchen wie der Fertigungsindustrie und dem Baugewerbe für Wartungs- und Reparaturarbeiten eingesetzt.

Auftragsschweißen, auch bekannt als Hartauftragsschweißen oder Auftragschweißen, ist ein fortschrittliches metallurgisches Verfahren, bei dem eine Schicht aus Spezialmetall auf die Oberfläche oder Kante eines Werkstücks aufgebracht wird. Diese Technik soll dem Grundwerkstoff eine höhere Verschleißfestigkeit, Korrosionsbeständigkeit oder Hitzebeständigkeit verleihen und so seine Leistung und Langlebigkeit deutlich erhöhen.

Bei diesem Verfahren wird ein Zusatzwerkstoff mit spezifischen Eigenschaften sorgfältig ausgewählt und aufgetragen, um die gewünschten Eigenschaften des Endprodukts zu erreichen. Gängige Methoden für das Auftragsschweißen sind:

Das Auftragsschweißen bietet zahlreiche Vorteile:

Die Wahl der geeigneten Belagstechniken und -materialien hängt von verschiedenen Faktoren ab, u. a:

Weiterführende Lektüre: Der ultimative Leitfaden zum Schweißen

Automatisierte Oberflächenbehandlungen werden in der Regel für Zementanlagen wie Vertikalmühlen, Rollenmühlen, Schneckenförderer, Ventilatoren und Drehrohröfen eingesetzt.

In der Eisen- und Stahlindustrie kann die automatische Oberflächenbehandlung für Konverter, Walzen, Hochöfen, Stranggussanlagen und Förderräder eingesetzt werden.

In der Energietechnik wird die automatisierte Oberflächenbearbeitung häufig für Kohlemühlen, Mahlwalzen, Kesselrohre, Turbinen, Abflussrohre und Getriebe eingesetzt.

Zur Veranschaulichung der Oberflächengestaltung SchweißverfahrenLassen Sie mich Ihnen einige Beispiele nennen. Lassen Sie uns gleich eintauchen.

Fall:

Walzen sind ein wichtiges Ersatzteil im Walzwerk und verbrauchen während des Walzprozesses eine beträchtliche Menge an Stahl.

Bei einer jährlichen Stahlproduktion von über 600 Millionen Tonnen in China beträgt der Wert der verbrauchten Walzen über 17 Milliarden Yuan.

Daher ist der Einsatz von Oberflächenbehandlungsverfahren zur Reparatur alter Walzen und zur Verlängerung ihrer Lebensdauer zu einer wichtigen Maßnahme für Stahlwalzunternehmen in China geworden, um die Produktionskosten zu senken und den wirtschaftlichen Nutzen zu erhöhen.

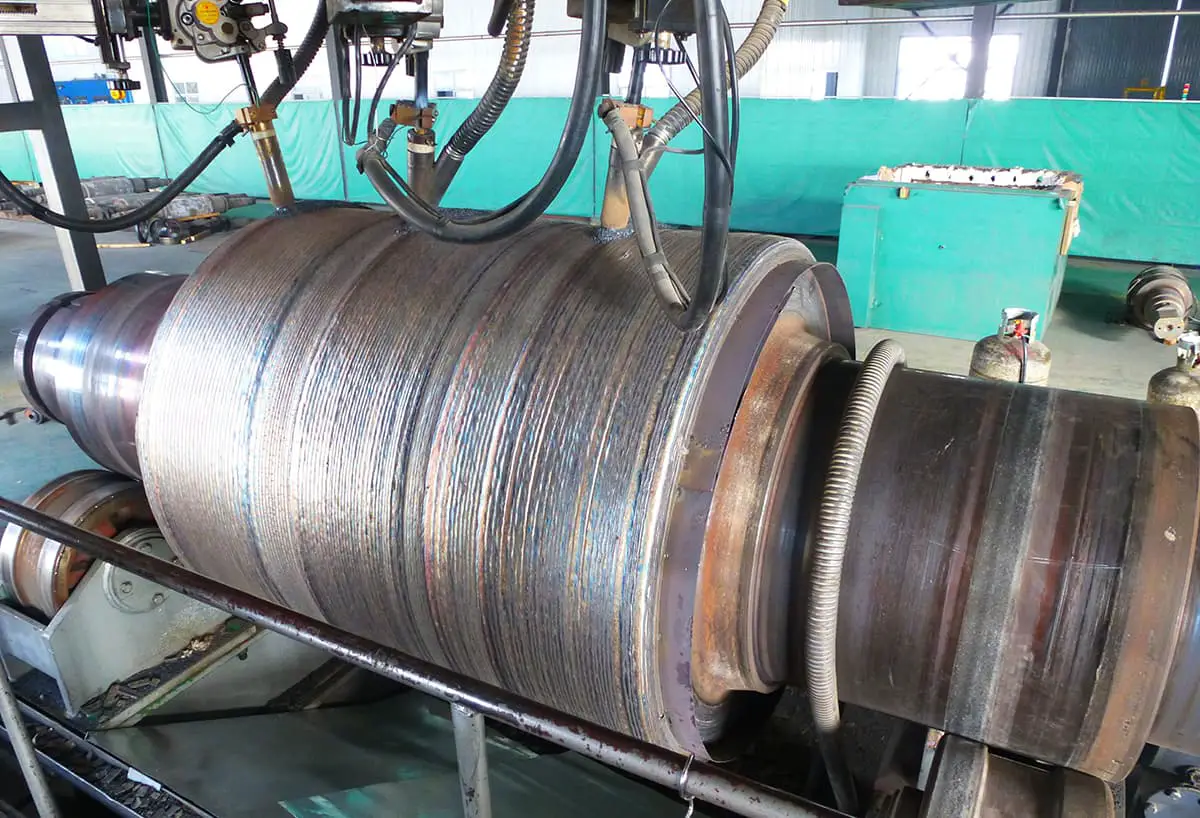

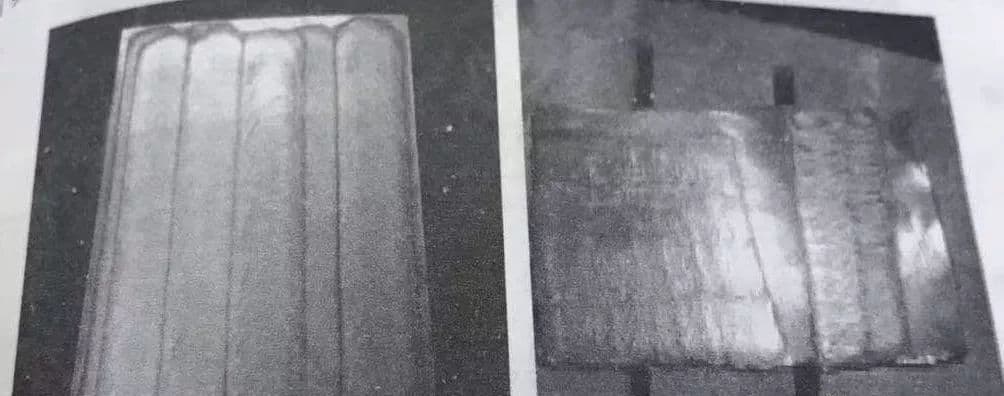

Wenn eine Originalrolle das Ende ihrer Nutzungsdauer erreicht, kann sie durch Auftragsschweißen repariert werden.

Auftragsgeschweißte Walzen haben die Vorteile niedriger Kosten, langer Lebensdauer und ausgezeichneter Leistung. Sie sind bei den Stahlwalzunternehmen weit verbreitet und stehen im Einklang mit Chinas grundlegender Politik der Energieeinsparung, sauberen Produktion und Kreislaufwirtschaft.

Das Bild unten zeigt eine alte Rolle, die durch Auftragsschweißen repariert wurde.

Alte Walze durch Auftragsschweißung repariert

Im Zuge des wissenschaftlichen und technologischen Fortschritts entwickeln sich die mechanischen Ausrüstungen für verschiedene Produkte hin zu größeren, effizienteren Konstruktionen mit höheren Parametern. Infolgedessen steigt die Nachfrage nach zuverlässigen und leistungsstarken Produkten.

Die Oberflächenbeschichtung von Materialien, als Teilbereich der Schweißtechnikist ein wirksames Mittel zur Verbesserung der Leistung von Produkten und Geräten und zur Verlängerung ihrer Lebensdauer.

Neben Metallen und Legierungen können auch Keramiken, Kunststoffe, anorganische Nichtmetalle und Verbundwerkstoffe als Legierungsmaterialien für Oberflächen verwendet werden.

So kann die Oberflächentechnik den Teilen verschiedene besondere Eigenschaften verleihen, wie Verschleißfestigkeit, Hitzebeständigkeit, Korrosionsbeständigkeit, Hochtemperaturbeständigkeit, Schmierung, Isolierung und vieles mehr.

Gegenwärtig wird die Oberflächentechnik in der mechanischen Fertigung, in der Metallurgie, in der Elektrizitätswirtschaft, im Bergbau, im Bauwesen, in der Petrochemie und in anderen Industriezweigen weit verbreitet.

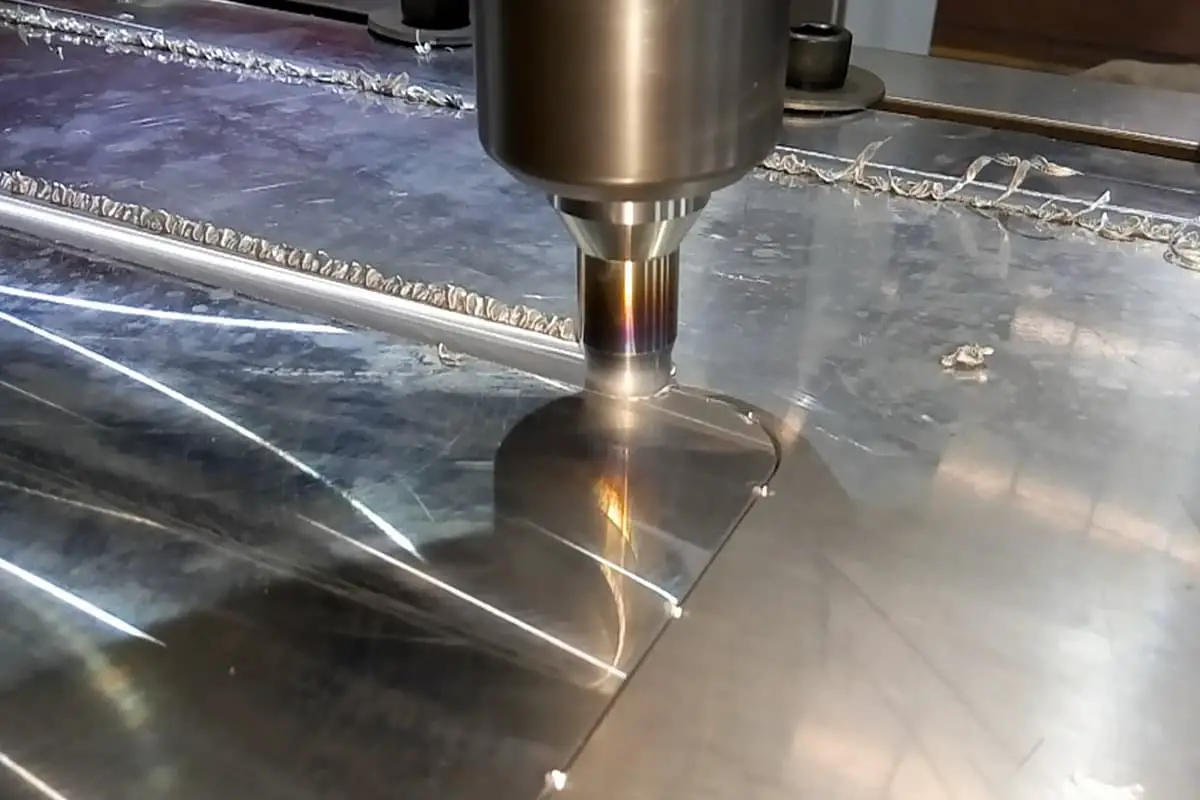

Automatische Unterpulver-Bandauftragsschweißung

Auftragsschweißen ist ein Verfahren, bei dem Materialien mit bestimmten Eigenschaften auf die Oberfläche eines Werkstücks aufgebracht werden. Schweißverfahren.

Weiterführende Lektüre: 10 verschiedene Arten des Schweißens, die Sie kennen sollten

Der Zweck des Auftragschweißens unterscheidet sich von dem der allgemeinen Schweißverfahren.

Anstatt Werkstücke zu verbinden, wird beim Auftragschweißen die Oberfläche des Werkstücks verändert, um eine Panzerschicht mit bestimmten Eigenschaften wie Verschleißfestigkeit, Hitzebeständigkeit oder Korrosionsbeständigkeit zu erhalten oder um eine unzureichende Größe aufgrund von Verschleiß oder Bearbeitungsfehlern wiederherzustellen.

Diese beiden Anwendungen in Oberflächentechnik werden als Reparatur und Verstärkung bezeichnet.

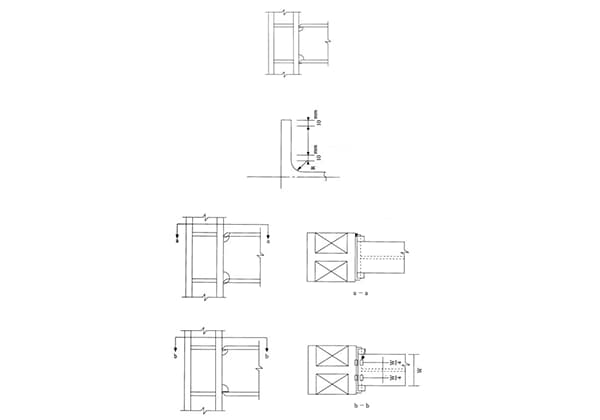

Das folgende Bild zeigt die Oberfläche eines Bauteils nach der Oberflächenbearbeitung.

Oberfläche der Teile nach der Auftragschweißung

Die Vorteile des Auftragschweißens gegenüber anderen Oberflächenbehandlung Methoden sind:

Elektroschlacke Bandautomatik-Auftragsschweißen

Klassifizierung von Auftragschweißungen

Die Auftragschweißtechnik ist eine Art des Schmelzschweißens, bei der alle Verfahren, die zum Schmelzschweißen gehören, eingesetzt werden können.

Die folgende Tabelle zeigt die Klassifizierung der gängigen Auftragschweißverfahren.

Die beiden derzeit am weitesten verbreiteten Verfahren sind das Elektroden-Lichtbogen-Auftragschweißen und das Autogen-Flammen-Auftragschweißen.

Tabelle 9-1 Klassifizierung der gebräuchlichen Schweißverfahren für Oberflächen

| Auftragsschweißverfahren | Verdünnungsverhältnis (%) | Abscheidegeschwindigkeit/(kg/h) | Mindestdicke der Deckschicht | Abscheidegrad (%) | |

| Oxyethylen-Flammbeschichtung | Elektrodendraht Fütterung | 1~10 | 0.5-1.8 | 0.8 | 100 |

| Automatischer Drahtvorschub | 1~10 | 0.5-6.8 | 0.8 | 100 | |

| Pulverbeschichtung | 1~10 | 0.5-18 | 0.2 | 85-95 | |

| Auftragen des Elektrodenlichtbogens | 10-20 | 0.5-5.4 | 3.2 | 65 | |

| Wolfram-Elektroden-Chlor-Lichtbogen-Auftragschweißen | 10-20 | 0.5-4.5 | 2.4 | 98-100 | |

| Elektroden-Lichtbogen-AuftragschweißenWolfram-Elektroden-Chlor-Lichtbogen-Auftragschweißen | 10-40 | 0.9~5.4 | 3.2 | 90-95 | |

| 15-40 | 2.3-11.3 | 3.2 | 80-85 | ||

| Lichtbogenmanagement-Beläge | Monofilament | 4.5-11.3 | 3.2 | 95 | 95 |

| Multifilament | 11.3-27.2 | 4.8 | 95 | 95 | |

| Serienbogen | 11.3-15.9 | 4.8 | 4.8 | 95 | |

| Monopole | 12-36 | 3.0 | 3.0 | 95 | |

| Multiband-Elektrode | 22-68 | 4.0 | 4.0 | 95 | |

| Plasmabogen Belag | Automatische Pulverzufuhr | 0.5-6.8 | 0.25 | 0.25 | 85-95 |

| Schweißdraht Pulverzufuhr | 1.5-3.6 | 2.4 | 2.4 | 98-100 | |

| Automatischer Drahtvorschub | 0.5-3.6 | 2.4 | 2.4 | 98-100 | |

| Doppelter Heißdraht | 13-27 | 2.4 | 2.4 | 98-100 | |

| ESW | 10~14 | 15~75 | 15 | 95-100 | |

Die Auftragschweißtechnik als Teilbereich des Schweißens hat einen breiten Anwendungsbereich, der sich über verschiedene Branchen erstreckt. Sie findet breite Anwendung in der verarbeitenden Industrie, z. B. im Bergbau, im Transportwesen, in der Metallurgie, in der Energiewirtschaft, in der Landwirtschaft, in der Automobilindustrie, in der Erdölindustrie, in der chemischen Industrie, im Baugewerbe sowie bei der Herstellung und Wartung von Werkzeugformen und Metallstrukturen.

Auftragsschweißen ist ideal für die Reparatur von Metallteilen und Produkten mit minderwertigem Aussehen, und es kann auch zur Herstellung von Bimetallteilen verwendet werden. Außerdem ist es ein wirksames Mittel, um die Lebensdauer von Teilen zu verlängern, Kosten zu senken und das Produktdesign zu verbessern. Dies ist besonders vorteilhaft für den rationellen Einsatz von Materialien, insbesondere von Edelmetallen.

Die Anwendung der Auftragschweißtechnik wird hauptsächlich in den folgenden Aspekten demonstriert, basierend auf der Anwendung und den Arbeitsbedingungen des Werkstücks:

(1) Wiederherstellung der Werkstückgröße durch Auftragsschweißen:

In Fabriken und Bergbauunternehmen ist es ein weit verbreitetes Problem, dass die Werkstückgröße aufgrund von Verschleiß oder Bearbeitungsfehlern unzureichend ist. In solchen Fällen ist das Auftragsschweißen eine gängige Verfahrensmethode zur Reparatur dieser Werkstücke.

Die reparierten Werkstücke können nicht nur normal funktionieren, sondern oft auch die Lebensdauer der ursprünglichen Werkstücke übertreffen. Dies liegt daran, dass der Einsatz neuer Verfahren und Materialien bei der Oberflächenreparatur die Leistung der Originalteile erheblich verbessern kann.

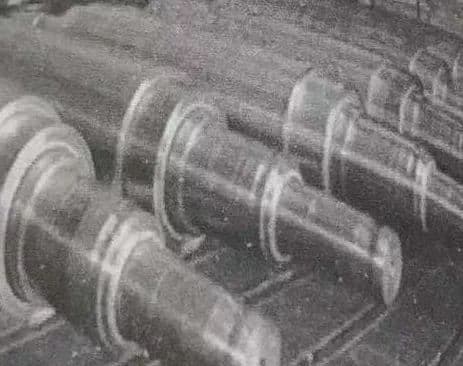

Beispiele für solche Reparaturen sind die Oberflächenreparatur von Kalt-, Warm- und Profilwalzen sowie die Oberflächenreparatur von verschlissenen Teilen von Landmaschinen wie Traktoren, landwirtschaftlichen Fahrzeugen, Umpflanzmaschinen und Erntemaschinen.

Laut Statistik macht die Menge der für die Reparatur alter Werkstücke verwendeten Panzerlegierung 72,2% der insgesamt verwendeten Panzerlegierung aus.

Kaltwalze repariert durch Oberflächenbehandlungstechnik

Walzenreifen und Walzenfell durch Beschichtungstechnik repariert

(2) Verschleiß- und korrosionsfester Belag:

Verschleiß und Korrosion sind die Hauptfaktoren, die zum Versagen von Metallwerkstoffen führen. Um die Verschleiß- und Korrosionsbeständigkeit von metallischen Werkstückoberflächen zu verbessern, die Anforderungen der Arbeitsbedingungen zu erfüllen und die Lebensdauer des Werkstücks zu verlängern, können eine oder mehrere Schichten aus verschleiß- oder korrosionsbeständigem Material auf der Oberfläche aufgebracht werden.

Für das Substrat und die Deckschicht des Werkstücks können Werkstoffe mit unterschiedlichen Eigenschaften gewählt werden, wodurch ein bimetallisches Werkstück entstehen kann. Dies liegt daran, dass nur die Oberflächenschicht des Werkstücks die erforderlichen besonderen Eigenschaften in Bezug auf Verschleiß- und Korrosionsbeständigkeit aufweisen muss. Auf diese Weise werden die Rolle und das Potenzial des Materials maximiert und eine erhebliche Menge an Edelmetallen eingespart.

(3) Neue Teile erstellen

Bimetall-Maschinenteile mit umfassenden Eigenschaften können durch Auftragen einer Legierung auf ein Metallsubstrat hergestellt werden.

Das Substrat und die Oberflächenlegierung dieser Teile haben unterschiedliche Eigenschaften, die verschiedene Leistungsanforderungen erfüllen können.

Mit diesem Ansatz wird das Potenzial der Materialien voll ausgeschöpft.

Bei den Schaufeln von Wasserturbinen beispielsweise wird Kohlenstoffstahl als Grundmaterial verwendet und eine Schicht aus rostfreiem Stahl auf die kavitationsanfälligen Teile (meist die untere Rückseite der Schaufeln) geschweißt. Auf diese Weise entstehen kavitationsresistente Bimetall-Schaufeln.

Bei der Herstellung von Schleifwerkzeugen aus Metall muss die Matrix stark und zäh sein. Daher werden für den Herstellungsprozess Kohlenstoffstahl und niedrig legierter Stahl mit relativ niedrigen Kosten ausgewählt.

Andererseits erfordern Schneidkantenformen eine hohe Härte und Verschleißfestigkeit. Die Verwendung einer verschleißfesten Legierungsbeschichtung auf der Schneidenform kann den Verbrauch von Edelmetall erheblich reduzieren und die Lebensdauer der Form deutlich verlängern.

Auftragen einer verschleißfesten oder korrosionsbeständigen Schicht II auf die Werkstückoberfläche

Herstellung von Formen

Das Aufrauen der Oberfläche von Kunststoffformen erhöht sowohl die Ästhetik als auch die Lebensdauer. Für die Ausbesserung von Trennflächen an Kunststoffformen für Helme wird das Auftragsschweißen empfohlen. Die Oberflächenverfestigung ist für Diffusorkonen in Druckgussformen aus Aluminiumlegierungen unerlässlich. Wenn Formhohlräume abgenutzt oder zerkratzt sind oder aus der Toleranz fallen, sollten Reparaturen und Verstärkungen durchgeführt werden, um die Funktionalität wiederherzustellen.

Kunststoff- und Gummikomponenten

Oberflächentechniken werden eingesetzt, um mechanische Teile aus Gummi und Kunststoff zu reparieren und Probleme wie formbedingte Toleranzabweichungen und Verschleiß bei Gummi- und Kunststoffkomponenten zu beheben.

Anwendungen in der Luft- und Raumfahrt

In der Luft- und Raumfahrt ist die Oberflächenbeschichtung von entscheidender Bedeutung für:

Automobilherstellung und -wartung

Oberflächentechniken werden zum Ausgleichen und Reparieren verschiedener Automobilkomponenten eingesetzt, darunter:

Schiffs- und Elektrizitätswirtschaft

Zu den Anwendungen für Oberflächenbeläge in diesen Sektoren gehören:

Maschinenindustrie

Oberflächentechniken werden eingesetzt für:

Gießerei-Industrie

Der Belag wird verwendet, um:

Behebung des Verschleißes von Aluminiumformen, Verlängerung ihrer Lebensdauer und Erhaltung der Produktqualität

Reparatur von Defekten wie Sandlöchern und Lufteinschlüssen in Eisen-, Kupfer- und Aluminiumgussstücken

Das Auftragsschweißen ist ein Verfahren, bei dem Schweißzusatzwerkstoffe mit bestimmten Eigenschaften auf die Oberfläche von Schweißteilen aufgeschweißt werden.

Das Ziel ist nicht, die Schweißnaht zu verbinden, sondern eine aufgetragene Metallschicht auf der Oberfläche der Schweißnaht zu erhalten, die einzigartige Eigenschaften wie Verschleißfestigkeit, Hitzebeständigkeit und Korrosionsbeständigkeit aufweist. Diese Technik kann auch zur Wiederherstellung oder Vergrößerung der Schweißnaht verwendet werden.

Die Methode des Auftragens von Oberflächen ist bei Herstellungs- und Reparaturprozessen weit verbreitet.

Im Allgemeinen muss das aufgetragene Metall für die Auftragschweißung zunächst den Betriebsbedingungen des Schweißstücks entsprechen. Danach wird überlegt, ob das Auftragschweißgut mit besserer Schweißbarkeit und mehr Wirtschaftlichkeit.

Im Folgenden sind einige gängige Oberflächenmetalle aufgeführt, die in verschiedenen Arbeitsumgebungen verwendet werden:

Oberflächenmetall auf Eisenbasis wird aufgrund seiner vielfältigen Produkte, seines breiten Leistungsspektrums, seiner ausgewogenen Zähigkeit und Verschleißfestigkeit sowie seiner niedrigen Kosten häufig verwendet.

Es gibt ungefähr vier Kategorien von Oberflächenmetallen auf Eisenbasis:

(1) Perlitischer Stahl als Oberflächenmetall:

Diese Art von Legierung ist gut schweißbar, hat eine hohe Schlagfestigkeit und eine geringe Härte und wird hauptsächlich für die Reparatur von mechanischen Teilen wie Wellen verwendet.

(2) Austenitischer Stahl als Oberflächenmetall:

Austenitischer Manganstahl hat eine hohe Schlagzähigkeit und Kaltverfestigung, ist aber anfällig für heiße Risse. Es wird in der Regel für die Reparatur von Teilen verwendet, die durch Metallabrieb und Abrieb stark beansprucht werden, wie z. B. Absetzkippwagen und Eisenbahnweichen.

Austenitisches Chrom-Mangan-Auftragsmetall hat eine bessere Schweißbarkeit, Korrosionsbeständigkeit, Hitzebeständigkeit und Hitzerissbeständigkeit als austenitischer Manganstahl. Es wird hauptsächlich zur Reparatur von Teilen aus Manganstahl und Kohlenstoffstahl verwendet, die durch Metall-zu-Metall-Verschleiß stark beeinträchtigt sind.

(3) Martensitischer Stahl oberflächenbehandeltes Metall:

Die Struktur dieser Art von Oberflächenmetall ist hauptsächlich Martensit. Die Aufpanzerungsschicht hat eine hohe Härte, StreckgrenzeEr hat eine hohe Verschleißfestigkeit und kann mäßigen Stößen standhalten, seine Stoßfestigkeit ist jedoch geringer als die von perlitischem und austenitischem Stahl. Es wird hauptsächlich für die Reparatur von verschlissenen Teilen zwischen Metallen, wie z. B. Zahnrädern und Traktorchassis, verwendet.

(4) Legiertes Gusseisen als Oberflächenmetall:

Diese Art von Deckschicht hat eine hohe Abriebfestigkeit, Hitzebeständigkeit, Korrosionsbeständigkeit, gute Oxidationsbeständigkeit und leichte Schlagfestigkeit, ist aber anfällig für Risse während des Auftragens, so dass das Schweißen mit Vorsicht erfolgen muss. Sie wird hauptsächlich für die Beschichtung von Landmaschinen, Bergbaumaschinen und anderen Teilen verwendet.

Oberflächenmetall auf Nickelbasis

Die am häufigsten verwendete Legierung ist die Nickel-Chrom-Bor-Silizium-Legierung. Sie weist eine ausgezeichnete Beständigkeit gegen abrasiven Verschleiß bei geringer Beanspruchung und gegen Verschleiß zwischen Metallen auf und verfügt über eine gute Korrosions-, Hitze- und Hochtemperaturoxidationsbeständigkeit. Die Beständigkeit gegen abrasiven Verschleiß bei hoher Beanspruchung und die Schlagfestigkeit sind jedoch etwas geringer. Diese Legierung wird typischerweise in korrosiven Medien oder bei geringem abrasivem Verschleiß in Hochtemperaturumgebungen eingesetzt.

Nickelbasislegierungen, die intermetallische Verbindungen enthalten, wie z. B. Ni-32Mo-15Cr-3Si, haben eine hohe Warmhärte, eine ausgezeichnete Beständigkeit gegen intermetallischen Verschleiß und einen mäßigen abrasiven Verschleiß, aber eine schlechte Schlagfestigkeit. Diese Legierung eignet sich besser für das Wolfram-Lichtbogen-Auftragsschweißen oder das Plasma-Lichtbogen-Auftragsschweißen und wird üblicherweise für die Beschichtung von Ventildichtflächen verwendet, die in stark korrosiven Medien arbeiten.

Der Preis von karbidhaltigen Nickelbasislegierungen ist viel niedriger als der von Kobaltlegierungen. Aus wirtschaftlicher Sicht ist es ein weit verbreiteter Ersatz für kobalthaltige Oberflächenmetalle.

Bei Oberflächenmetallen auf Kobaltbasis handelt es sich hauptsächlich um Kobalt-Chrom-Wolfram-Legierungen, die eine hohe Festigkeit und Härte bei etwa 650 ℃, haben bestimmte Korrosionsbeständigkeit und ausgezeichnete Adhäsion Verschleißfestigkeit. Kobalt-Basis-Legierungen haben die beste umfassende Leistung unter den verschiedenen Oberflächenmetallen und werden häufig für die Beschichtung von Teilen unter Hochtemperatur-Arbeitsbedingungen verwendet.

Oberflächendes Metall auf Kupferbasis

Im Allgemeinen gibt es vier Arten von Oberflächenlegierungen auf Kupferbasis: Bronze, Messing, weißes Kupferund reinem Kupfer. Diese Legierungen weisen eine gute Korrosionsbeständigkeit, Kavitationsbeständigkeit und Verschleißfestigkeit zwischen Metallen auf. Sie können auf Eisenwerkstoffe geschweißt werden, um bimetallische Teile herzustellen, und können auch zur Reparatur verschlissener Teile verwendet werden.

Allerdings haben Kupfer-basierte Oberflächenmetalle schlechte Beständigkeit gegen Sulfid-Korrosion, Verschleiß von verschleißfesten Materialien, und Hochtemperatur-Kriechen, geringe Härte, und sind nicht leicht zu schweißen. Sie sind nur für Umgebungen unter 200 ℃ geeignet. Diese Art von Auftragsmetall wird hauptsächlich für die Beschichtung von Lagerschalen, Dichtungsflächen von Niederdruckventilen und anderen ähnlichen Anwendungen verwendet.

Hartmetall-Auftragsmetall

Diese Art von Auftragschweißung wird hauptsächlich für das Auftragschweißen von Ölbohrkronen und Teilen von Straßenbaumaschinen unter schweren Verschleißbedingungen verwendet.

Sauerstoff-Acetylen-Auftragschweißen

Dieses Verfahren wird vor allem für die Auftragschweißung von Teilen verwendet, die eine glatte Oberfläche und hohe Qualität erfordern, insbesondere für kleine und mittelgroße Schweißteile, die in kleinen Serien hergestellt werden, wie z. B. Ventile, Ölbohrer und Pflugscharen.

Die Sauerstoff-Acetylen-Anlage ist einfach zu bedienen, hat niedrige Kosten und kann verwendet werden mit Gasschweißen Ausrüstung. Der Lochdurchmesser der Schweißbrennerdüse ist jedoch größer als beim Gasschweißen.

Es können Auftragschweißmaterialien jeder Form, auch Reste, verwendet werden. Diese Methode bietet eine hohe Sichtbarkeit und ermöglicht es, auf einer kleinen Fläche eine dünne und glatte Deckschicht aufzutragen.

Das Verdünnungsverhältnis ist gering, und die Tiefe der Schmelzschicht kann innerhalb von 0,1 mm kontrolliert werden, wodurch die Qualität der Deckschicht leicht sichergestellt werden kann.

Die Verwendung einer reduzierenden Flamme und einer aufkohlenden Flamme für die Aufkohlung kann die Zähigkeit der Panzerschicht verringern, aber die Verschleißfestigkeit der Panzerschicht mit Karbid als primärer verschleißfester Phase verbessern.

Dieses Verfahren ist durch einen hohen Arbeitsaufwand, eine geringe Produktionseffizienz und die Notwendigkeit von Schweißern mit bestimmten technischen Fähigkeiten gekennzeichnet.

Beim Acetylen-Sauerstoff-Auftragschweißen wird in der Regel eine Karbonisierungsflamme verwendet, und die Flammeneigenschaften hängen von der Art des Auftragschweißmetalls ab:

Die meisten Stahlteile können ohne Flussmittel überzogen werden. Beim Überschichten von Gusseisen muss jedoch ein Flussmittel verwendet werden, und es müssen Maßnahmen ergriffen werden, um weißes Gefüge und Risse zu vermeiden.

Durch Vorwärmen und langsames Abkühlen kann die Möglichkeit der Rissbildung in der Deckschicht deutlich verringert werden, und auch das Verdünnungsverhältnis kann reduziert werden.

Kleine Werkstücke können direkt mit einem Schweißbrenner erwärmt werden, während große Werkstücke in der Regel in einem Ofen erwärmt werden, wobei genügend Zeit zur Verfügung steht, um eine gleichmäßige Temperatur zu gewährleisten.

Die maximale Dicke jeder Auftragschweißung sollte etwa 1,6 mm betragen, und es können auch mehrlagige Auftragschweißungen durchgeführt werden.

Für Sauerstoff und Acetylen Spritzschweißen (Sprühschmelzen) wird in der Regel selbstschmelzendes Legierungspulver verwendet.

Das Spray Schweißverfahren kann nach der Reihenfolge des Pulversprühens und des Umschmelzens in "Ein-Schritt-Verfahren" und "Zwei-Schritt-Verfahren" unterteilt werden.

Beim "einstufigen" Sprühschweißverfahren wird das Pulver gleichzeitig aufgesprüht und umgeschmolzen, wobei das feine Pulver vorgewärmt, vorgesprüht und dann auf die Arbeitsfläche gesprüht wird, bevor es geschmolzen wird.

Im Gegensatz dazu ist die "zweistufige" Spritzschweißen Das Verfahren besteht aus zwei getrennten Schritten, dem Aufsprühen des Pulvers und dem Umschmelzen mit einer Umschmelzpistole nach dem Vorwärmen.

Zu den häufigen Mängeln beim Acetylen-Sauerstoff-Auftragschweißen gehören mangelnde Verschmelzung und Poren, die durch unsachgemäßen Betrieb oder minderwertige Auftragsmaterialien verursacht werden können.

Auftragen des Elektrodenlichtbogens

Stabbogenschweißgeräte sind eine kostengünstige und vielseitige Option, die sich für die Oberflächenbehandlung vor Ort eignet.

Zu den üblichen Stromquellen gehören Lichtbogenschweißtransformatoren, Lichtbogenschweißgleichrichter, Lichtbogenschweißgeneratoren und Lichtbogen Schweißinverter. Dieses Gerät eignet sich besonders gut für die Oberflächenbearbeitung von unregelmäßig geformten und schwer zugänglichen Teilen.

Die konzentrierte Lichtbogenwärme führt zu minimaler Verformung und hoher Produktivität. Sie hat jedoch auch eine hohe Durchdringungsrate und Verdünnungsrate, was die Härte und Verschleißfestigkeit der Auftragsschicht verringern kann.

In der Regel werden 2-3 Lagen geschweißt, und bei Mehrlagenschweißungen besteht die Gefahr der Rissbildung.

Das Elektroden-Lichtbogen-Auftragschweißen wird hauptsächlich für die Kleinserienfertigung und die Reparatur verschlissener Teile verwendet. Die in China erhältlichen Auftragselektroden umfassen D10×-24×, D25×-29×, D30×-49×, D50×-59×, D60×-69×, D70×-79×, D80×-89× und so weiter.

Elektroden mit Titankalzium-, Ilmenit- und wasserstoffarmen Beschichtungen sollten vorzugsweise mit Gleichstrom in umgekehrter Richtung beschichtet werden. Elektroden mit Graphitbeschichtungen sollten vorzugsweise mit einem positiven Gleichstromanschluss oder mit Wechselstrom versorgt werden.

Vor der Oberflächenbehandlung sollte die Elektrode bei der in der Elektrodenanleitung angegebenen Temperatur getrocknet werden. Saure Elektroden sollten bei 150℃ für 0,5-1 Stunde getrocknet werden, alkalische Elektroden sollten bei 250-350℃ für 1-2 Stunden getrocknet werden.

Die Vorwärmtemperatur für die Oberflächenbehandlung hängt in erster Linie vom Kohlenstoffäquivalent ab. Bei einem Kohlenstoffäquivalent (%) von 0,4, 0,5, 0,6, 0,7 und 0,8 beträgt die Vorwärmtemperatur (℃) beispielsweise 100, 150, 200, 250 bzw. 300.

Die langsame Abkühlung nach dem Auftragen kann in einem Ofen oder mit Asbest erfolgen, oder sie kann durch angemessenes Erhitzen erreicht werden, um sicherzustellen, dass der Abkühlungsprozess langsam erfolgt.

Siehe Abb. 1 für die Prozessparameter des Elektroden-Lichtbogen-Auftragschweißens.

Abb. 1 Prozessparameter des Auftragsschweißens von Schutzgas Metallbogen Schweißen

| Dicke der Deckschicht mm | <1.5 | <5 | ≥5 |

| Durchmesser der Elektrode mm | 3.2 | 4-5 | 5~6 |

| Anzahl der Belagsschichten | 1 | 1~2 | ≥2 |

| Schweißstrom an der Oberfläche A | 800~100 | 140~200≥ | 180~240 |

Auftauchen des Lichtbogens

Das Unterpulverschweißen ist ein automatisches Produktionsverfahren mit hoher Stromstärke und Effizienz. Es emittiert keine Lichtstrahlung und bietet daher gute Arbeitsbedingungen. Allerdings kann die Hitze des getauchten Lichtbogens übermäßig groß sein, was zu einer hohen Verdünnungsrate führt.

Um die erforderliche Leistung zu gewährleisten, werden in der Regel 23 Schichten aufgetragen. Um Rissbildung zu vermeiden, werden häufig Maßnahmen zum Vorwärmen und langsamen Abkühlen ergriffen.

Das UP-Auftragschweißen wird hauptsächlich für horizontale Auftragschweißungen verwendet und eignet sich am besten für große Teile, die sich nicht so leicht verformen lassen, wie z. B. die Auftragschweißung von korrosionsbeständigen Schichten auf den Innenwänden von Behältern mit großem Durchmesser oder die Auftragschweißung von verschleißfesten Schichten auf Walzen von Stahlwalzwerken. Für kleine Teile ist es nicht geeignet.

Für die Oberflächenbehandlung mit getauchtem Lichtbogen kann eine Gleich- oder Wechselstromversorgung verwendet werden. Zur Verbesserung der Oberflächenqualität und der Produktionseffizienz wird jedoch meist eine Gleichstrom-Umkehrschaltung verwendet.

Eine Erhöhung des Schweißstroms führt zu einem höheren Verdünnungsverhältnis, einer größeren Einbrandtiefe und einer größeren Überlagerungsdicke. Der Einfluss der Lichtbogenspannung auf das Verdünnungsverhältnis ist nicht signifikant. Die Lichtbogenspannung wird in der Regel auf 30-35 V eingestellt, und die Verlängerungslänge des Schweißdrahtes beträgt das 8-fache des Durchmessers des Schweißdrahtes.

Zur Verringerung des Verdünnungsverhältnisses und zur Verbesserung der Abscheidegeschwindigkeit können Mehrdraht- und Streifenelektroden (im Tandem) verwendet werden, um die Elektrode zu verbessern.

Andere Belagsmethoden

Es gibt verschiedene Verfahren zum Auftragen von Oberflächen, z. B. Gas-Metall-Lichtbogen-Auftragschweißen, Wolfram-Argon-Lichtbogen-Auftragschweißen und Plasma-Lichtbogen-Auftragschweißen, Elektroschlacke Auftragschweißen, Laserauftragschweißen, Friktionsauftragschweißen und andere.