Hatten Sie schon einmal Probleme damit, perfekte Gewinde in Ihren Werkstücken zu erzeugen? Dieser Artikel lüftet die Geheimnisse des Gewindeschneidens, eines entscheidenden Prozesses bei der Bearbeitung. Erfahren Sie, wie Sie die Leistung des Gewindeschneiders verbessern, die richtigen Werkzeuge auswählen und häufige Herausforderungen meistern können. Machen Sie sich bereit, Ihre Fähigkeiten beim Gewindeschneiden zu verbessern und einwandfreie Ergebnisse zu erzielen!

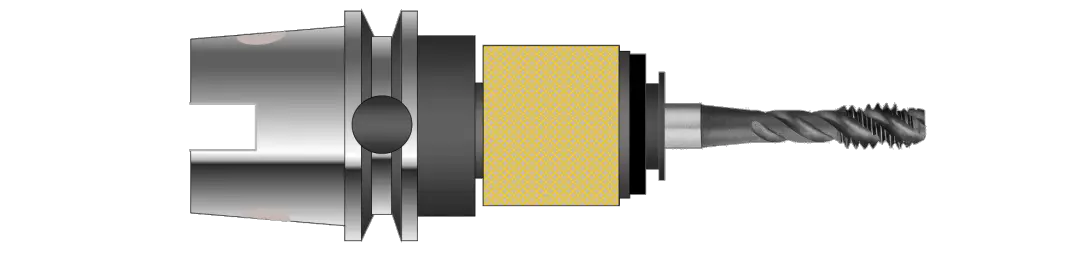

Gewindebohrer sind Werkzeuge, die zur Herstellung verschiedener mittlerer und kleiner Innengewinde verwendet werden. Sie haben einen einfachen Aufbau und sind leicht zu handhaben. Sie können von Hand oder auf Werkzeugmaschinen bedient werden und sind daher in der Produktion weit verbreitet.

Haben Sie Probleme mit dem Klopfen während des Verarbeitungsprozesses? Kein Grund zur Sorge! Heute möchte ich Ihnen einige Tipps geben, die Ihnen helfen, ein tieferes Verständnis für das Klopfen zu erlangen.

Beim Gewindeschneiden wird mit einem Gewindebohrer ein Innengewinde in eine Bohrung eines Werkstücks geschnitten.

Werkstückmaterial, Schnittgeschwindigkeit, Schneidenmaterial, Werkzeughalter, Gewindebohrerform, Lochgröße, Gewindebohrerhalter, Schneidflüssigkeit und Lochtiefe.

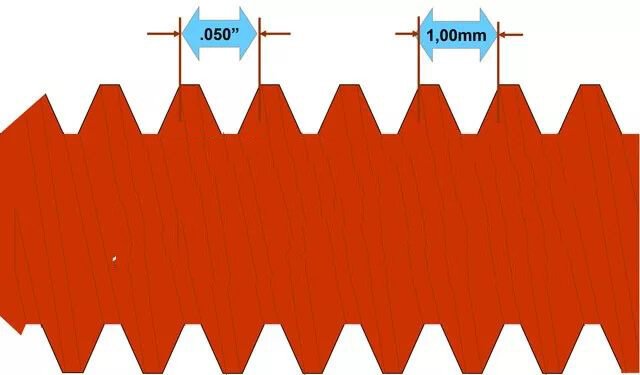

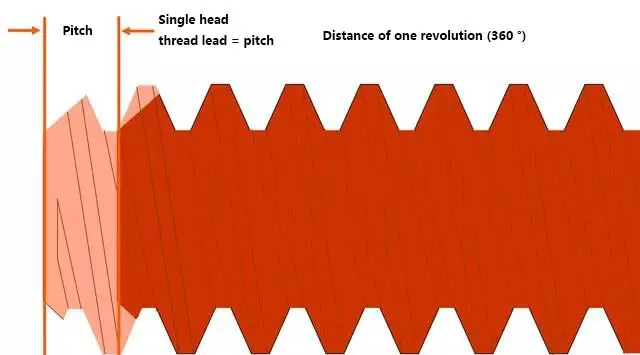

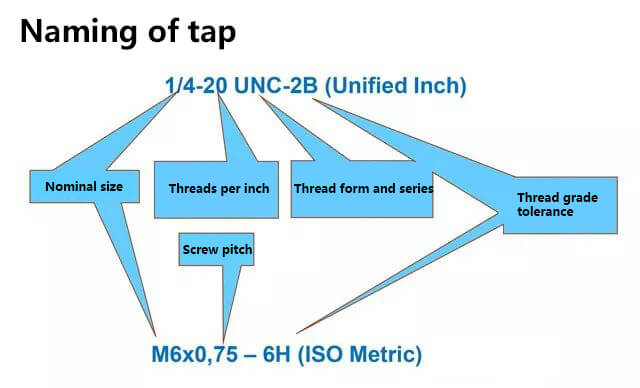

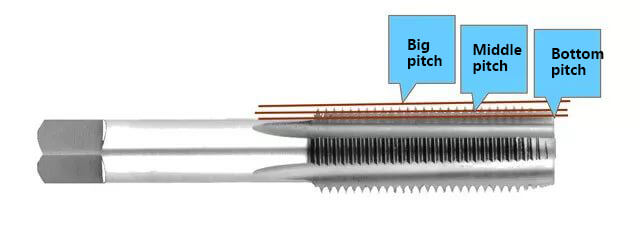

Der axiale Abstand zwischen zwei benachbarten Zähnen eines Gewindes entspricht zwei Punkten auf der Steigungsdurchmesserlinie.

Der axiale Abstand zwischen den entsprechenden Punkten von zwei benachbarten Zähnen auf derselben Spirale wird als Steigung bezeichnet und mit einem Code versehen.

Der Nenndurchmesser eines Rohrgewindes ist der Innendurchmesser des durchgehenden Rohres (gemessen in Zoll), während der Nenndurchmesser anderer Gewinde der Hauptdurchmesser des Gewindes ist (gemessen in metrischen Einheiten).

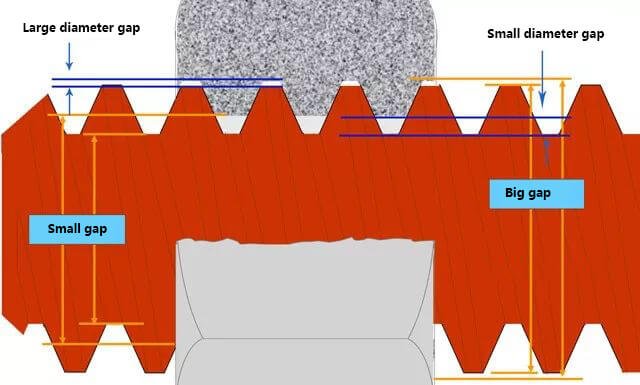

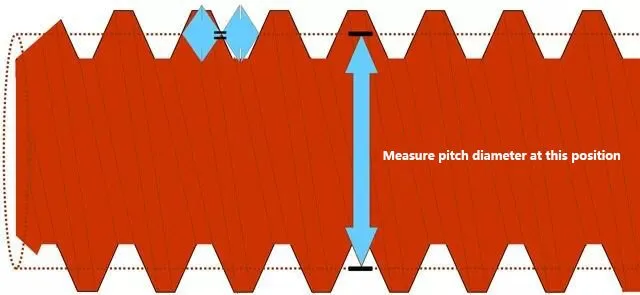

Der Steigungsdurchmesser ist der wichtigste Aspekt, da er die Passform und Festigkeit aller Gewindeverbindungen bestimmt. Er befindet sich auf der Steigungslinie, und die Breite des Zahns an diesem Punkt ist gleich der Breite der angrenzenden Zahnlücke.

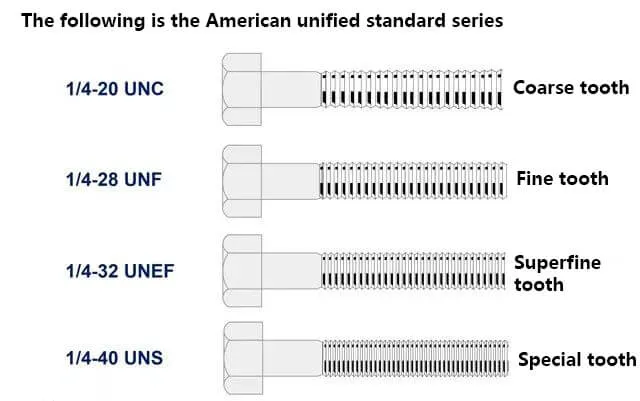

Englisches Thema: Das englische Gewinde ist eine Art von Gewindemaß, das im englischen System gekennzeichnet ist. Es wurde gemeinsam von den Vereinigten Staaten, Großbritannien und Kanada entwickelt, um ein einheitliches System zu schaffen.

Metrisches Gewinde: Das metrische Gewinde ist ein Gewindetyp, der nach dem System der ISO (Internationale Organisation für Normung) entwickelt wurde. Es ist der weltweite Standard für metrische Gewinde.

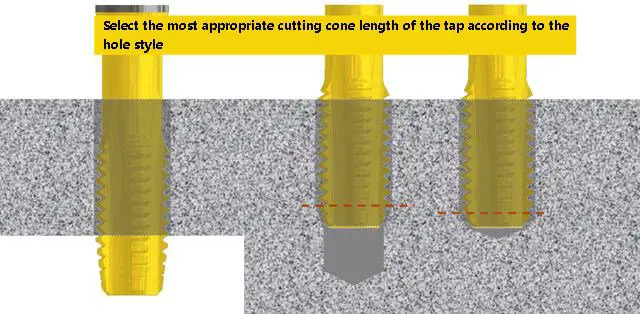

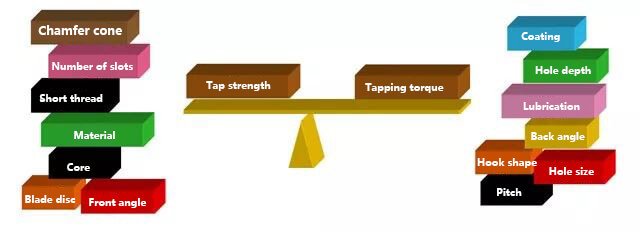

Beim Gewindeschneiden müssen mehrere Faktoren berücksichtigt werden, darunter die Konstruktion des Werkstücks, die Konstruktion des Gewindeschneiders und seine vorgesehene Anwendung. Das Ziel ist es, die Schnittkraft zu minimieren und die Festigkeit des Gewindebohrers zu maximieren.

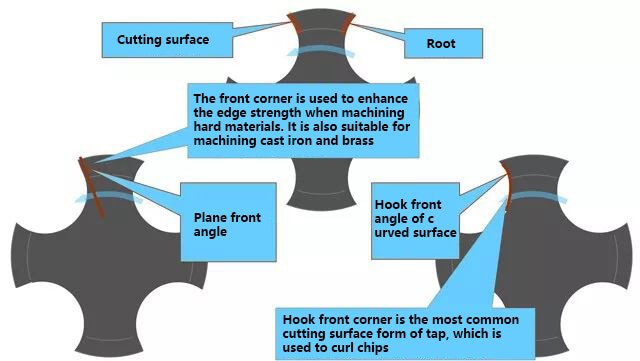

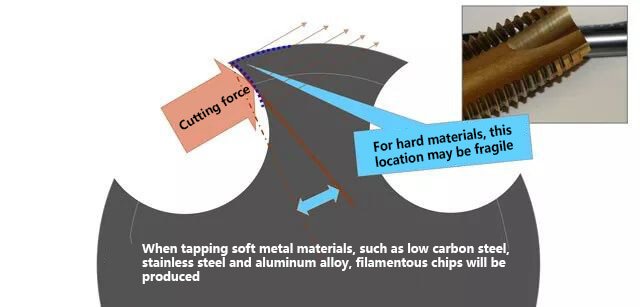

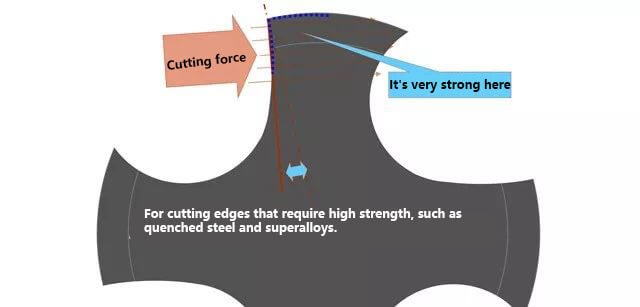

(1) Bei weicheren, zähflüssigeren Materialien, die lange Späne erzeugen, sollte der Gewindebohrer eine einfache Konstruktion, einen großen vorderen Winkel und Hakenwinkel, einen großen hinteren Winkel und Maßnahmen zur Vermeidung von Hohlräumen aufweisen. Außerdem sollte er so konstruiert sein, dass er sich leicht schneiden lässt, an den Kanten zum Einfallen neigt, eine zerbrechliche Gesamtstruktur aufweist und einen großen Raum zur Aufnahme der Späne bietet.

(2) Bei härteren Materialien sollte der Gewindebohrer eine hochbelastbare Konstruktion, einen kleinen vorderen Winkel und Hakenwinkel, einen kleinen hinteren Winkel und Schaufelrücken haben und einem hohen Schneiddruck standhalten können. Er sollte auch ein starkes Kantendesign haben, um das Einbrechen der Kante zu reduzieren, und einen großen Querschnitt und einen begrenzten Spanraum haben.

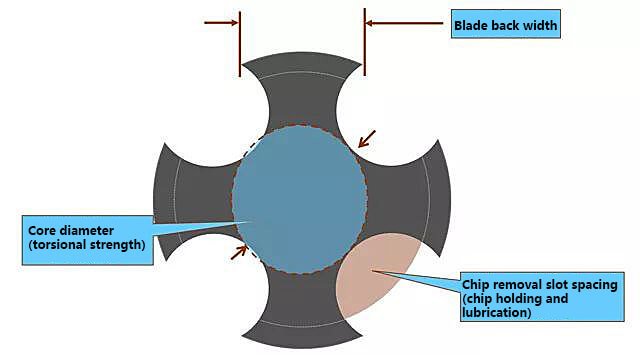

(3) Zu den Faktoren, die bei der Konstruktion von Gewindebohrern zu berücksichtigen sind, gehören die Art der Gewindebohrernut, das für das Werkzeug verwendete Material und die Oberflächenverfestigungsbehandlung. Diese Konstruktionsmerkmale müssen aufeinander abgestimmt werden, um eine ordnungsgemäße Zerspanung, Spankontrolle, Schmierung und Torsionsfestigkeit zu gewährleisten.

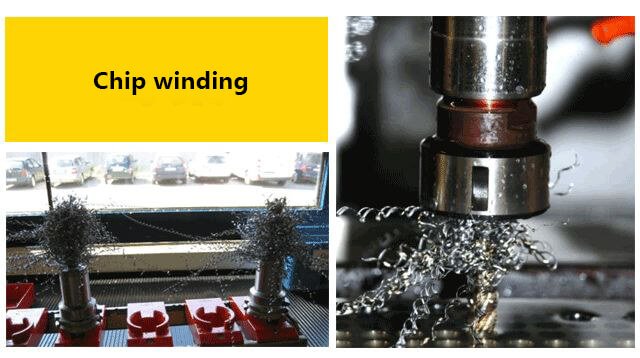

Beim Schneiden ist es wichtig, in der Mitte des Schnitts anzuhalten und die Richtung des Lochs umzukehren, während der Schnitt in der Nut bleibt. Dies stellt die größte Herausforderung beim Gewindeschneiden und bei der Konstruktion von Gewindebohrern in der Metallverarbeitung dar.

① Richtige Auswahl des positiven Hakengewindes

② Den Gewindebohrer mit kleinem oder negativem Hakenwinkel richtig auswählen

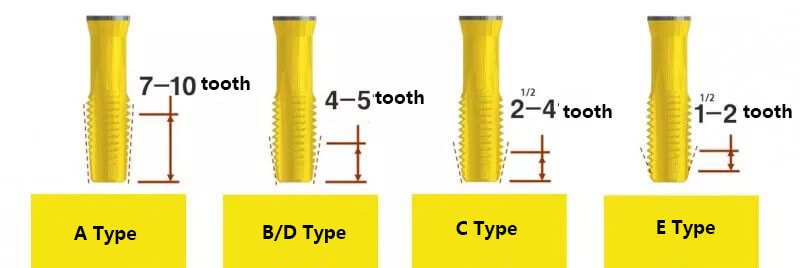

Die Lebensdauer eines Gewindebohrers kann mit jedem zusätzlichen Schneidezahn erheblich verlängert werden. Tests haben gezeigt, dass sich die Lebensdauer des Werkzeugs mit jedem halben Schneidezahngewinde verdoppeln lässt.

Im Gegensatz zu anderen Werkzeugen kann die Spanbelastung eines Gewindeschneiders nur durch die Anzahl der Spanabfuhrschlitze und die Länge des Gewindeschneiders verändert werden.

Wie alle anderen Werkzeuge ist auch der Gewindeschneider leicht invertiert.

Zu den Vorteilen der Verwendung eines Gewindeschaufelrückens gehören eine geringere Wärmeentwicklung am Gewindebohrer und weniger Kunststoffansammlungen auf der Rückseite des Werkstücks, was die Ansammlung von Spänen auf dem Gewinde verringern kann.

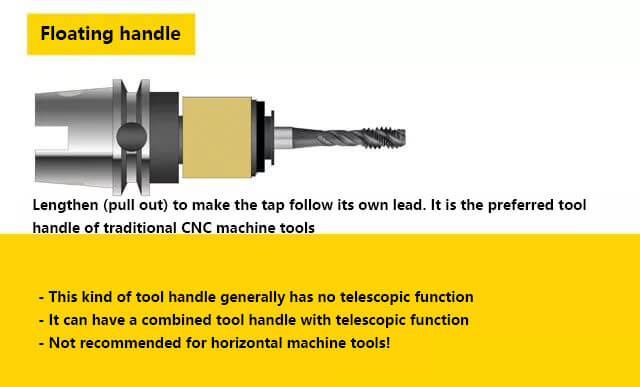

Zu den Nachteilen der Verwendung eines Fadenschaufelrückens gehören die Versprödung der Schneide und die Neigung zum Einsturz, die unzureichende Steifigkeit des Hauptschafts und Spannen (einschließlich eines schwimmend gelagerten Werkzeuggriffs) und die Möglichkeit, dass kleine Späne bei der Rückwärtsdrehung eingebettet werden, was zum Zusammenbruch der Schneidkante führt.

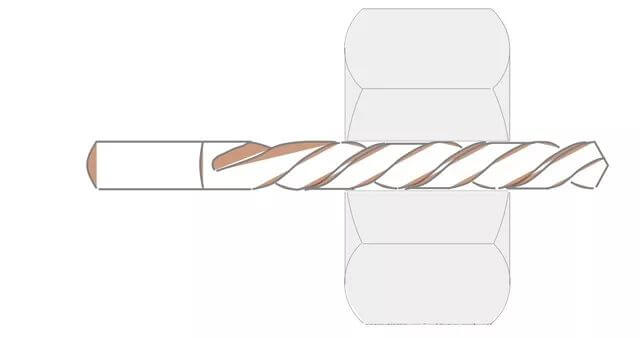

Jeder Gewindebohrer hat seinen eigenen, einzigartigen Steigungsdurchmesser.

Mit H- oder D-Toleranz gekennzeichnete Gewindebohrer (hauptsächlich amerikanische Gewindebohrer) geben die Gewindegröße des Gewindebohrers durch die H/D-Toleranz an. Der Buchstabe gibt an, ob die Gewindebohrergröße größer (H = imperial, D = metrisch) oder kleiner (L = imperial, DU = metrisch) ist als der Grundteilungsdurchmesser. Die tatsächliche Gewindebohrergröße wird in Relation zum Basissteigungsdurchmesser angegeben, z. B. H2, D3, L1 oder DU2.

Gewindebohrer sind häufig auch mit einer Gewindeklasse gekennzeichnet. Eine allgemeine HP-Gewindebohrerserie gibt beispielsweise an, dass der Gewindebohrer die richtige Größe für die Einbausorte des Teils hat. Ein Gewindebohrer der Güteklasse 3B ist für ein Teil der Güteklasse 2B geeignet, und ein Gewindebohrer mit der Kennzeichnung "X" bedeutet, dass er eine große Toleranz aufweist und für Präzisionsgewindebohrer, galvanisierte oder wärmebehandelte Teile oder Materialien mit nahezu elastischem Gedächtnis verwendet wird.

Für galvanische Gewindebohrer muss ein Gewindebohrer mit einer größeren Toleranzklasse für Innengewinde gewählt werden. Ein größerer Steigungsdurchmesser führt zu einer etwas größeren Gewindegröße, und die Vergrößerung nach dem Galvanisieren bringt die Gewindegröße wieder auf den angegebenen Wert.

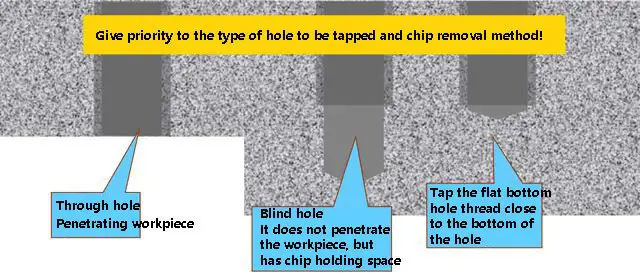

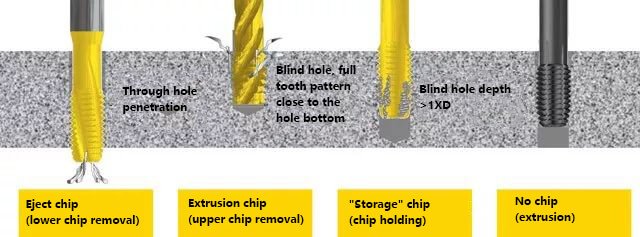

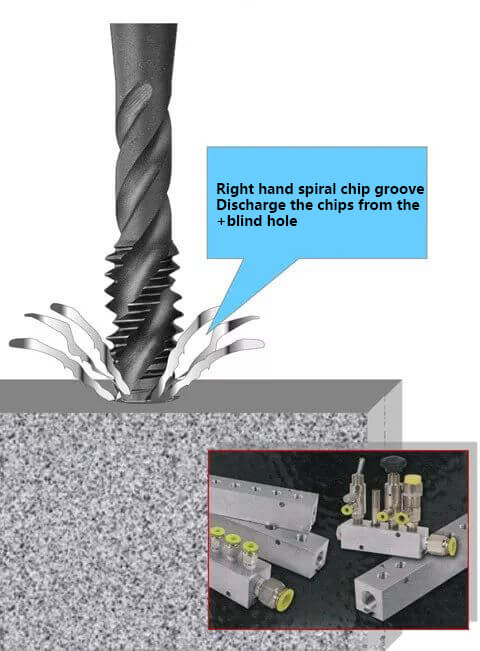

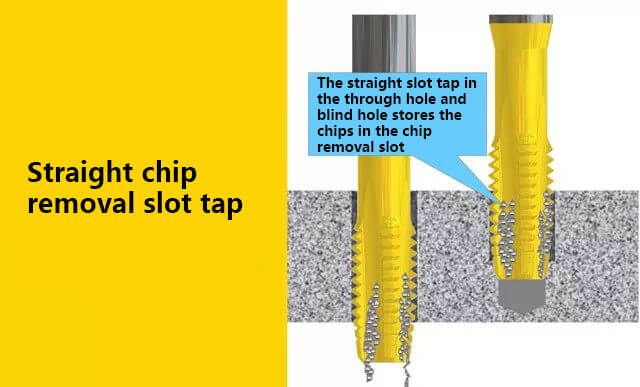

Der spiralförmige spanabhebende Schlitzgewindebohrer ist am besten für die Bearbeitung von Sacklöchern und tiefen Löchern geeignet. Es wird empfohlen, Materialien zu verwenden, die klebrige Späne erzeugen, wodurch er ideal für intermittierendes Schneiden ist.

Der konische Kern des spiralförmigen Schlitzgewindebohrers ist sehr dünn und damit der anfälligste Teil der Gewindebohrerkonstruktion. Um einen Bruch zu vermeiden, sollte die Drehzahl 30% bis 40% niedriger sein als bei einem geraden Spanabhebenden Schlitzgewindebohrer.

Bei Werkstoffen, die zum Brechen von Spänen neigen, wie z. B. Messing, Gusseisen oder gehärteter Stahl, empfiehlt sich die Verwendung eines Gewindebohrers mit hoher Festigkeit. In der Regel wird Kühlmittel oder Gas benötigt, um die Späne aus der Spanleitstufe zu spülen.

Gewindeschneider gibt es in einer Vielzahl von Schnittformen, darunter:

Seine Verarbeitungseigenschaft besteht darin, dass sich im Durchgangsloch oder im Sackloch kein Span befindet.

① Oberflächenbehandlung: Verbessert das Aussehen von HSS-Gewindebohrern, ohne ihre Größe zu verändern.

② Verbesserte Lebensdauer des Gewindebohrers: Bietet eine hohe Verschleißfestigkeit, reduziert die Reibung und den Stromverbrauch, verringert das Einbrechen und Brechen der Klinge und erhöht die Oberflächenhärte leicht.

③ Verbessert die Oberflächenqualität und Maßgenauigkeit von Schraubenlöchern: Erhält eine scharfe Schneidkante mit Schmiereffekt, reduziert Belastung und Kratzer und minimiert die Spanbildung.

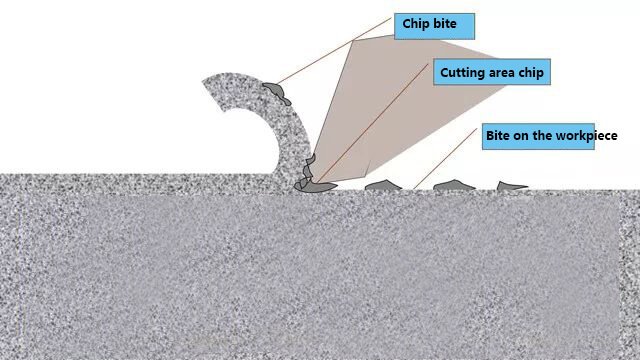

Das Werkstückmaterial wird an der Spankante geschweißt oder gebissen.

Zu Beginn des Schneidens bildet sich ein Spanansatz, der während des gesamten Schneidprozesses wächst.

Bei starker Spanbildung bricht der Span durch den Schnittdruck auseinander, und die Bruchstücke werden im Werkstück eingebettet, was zu einer schlechten Oberflächengüte und Abweichungen vom gewünschten Maß führt.

Wenn die Späne zersplittern, zersetzen sich die Materialpartikel des Werkzeugs, was zu Werkzeugverschleiß führt.

Oxidationsbehandlung:

Behandlung durch Nitrierung:

Oxynitrid-Behandlung:

(TIN) Titannitrid-Beschichtung

(TiCN) Titancarbonitrid-Beschichtung

(TiAIN) Titannitrid-Aluminid-Beschichtung

(CRN) Chromnitrid-Beschichtung

Diamantfilm

Zinn + CRC / C-Verbundbeschichtung

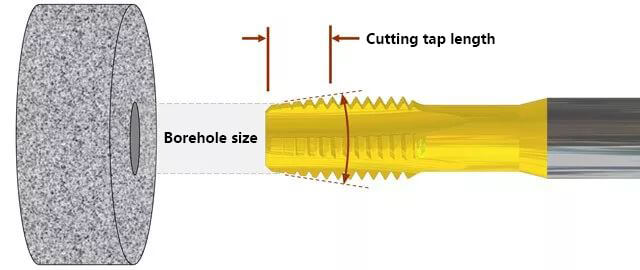

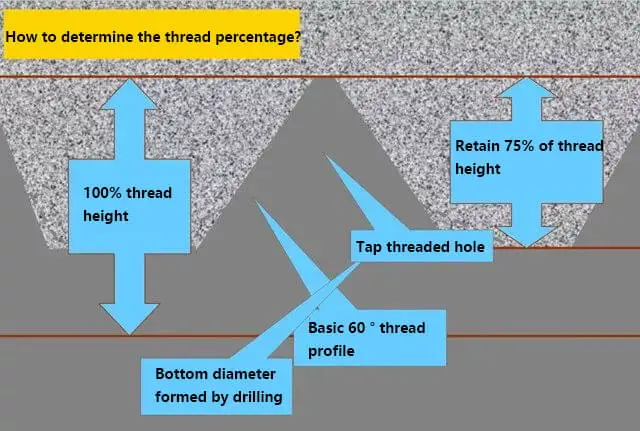

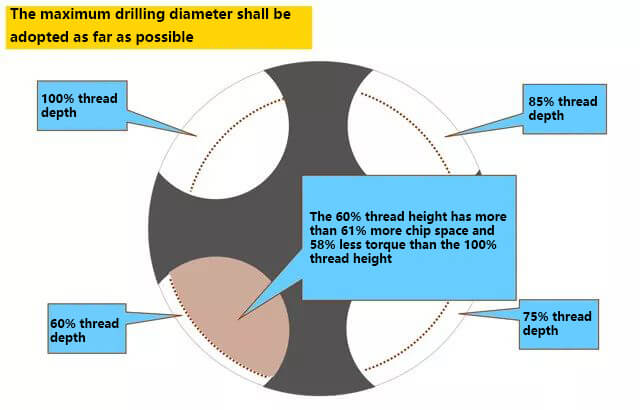

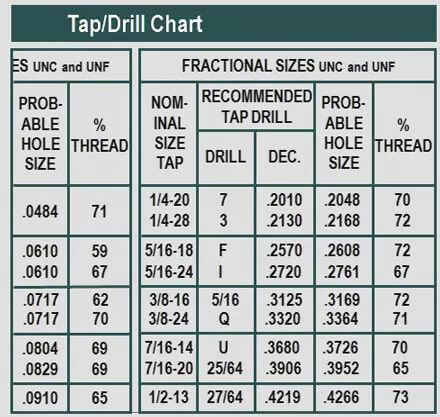

Die Größe des Bohrlochs bestimmt den prozentualen Anteil des Gewindegrunddurchmessers und der Gewindehöhe.

Je größer der verwendete Bohrerdurchmesser ist, desto geringer ist das erreichte Verhältnis der Gewindehöhe.

Üblicherweise wird ein Gewindehöhenverhältnis von 65% bis 70% bevorzugt.

Während eine Gewindestärke von 83% Höhe nur 2% höher ist als die von 65% Höhe, ist das Gewindemoment mehr als doppelt so hoch.

① Ursachen für das Schneiden des Wasserhahns

Manuelles Anzapfen: Der manuelle Vorschub ist nicht koordiniert, und der Vorschub ist zu schnell oder zu langsam.

Maschinengewindeschneiden: Der asynchrone Gewindeschneidzyklus ist nicht richtig programmiert.

Werkzeugmaschine mit Leitspindel: Spiel, das durch eine verschlissene Gewindespindel oder eine lose Gewindespindel-Einstellmutter verursacht wird.

Nockenvorschubmaschine: Falsches oder verschlissenes Nockenprofil.

Pneumatische oder hydraulische Werkzeugmaschinen: Unkontrollierbarer Druck, entweder zu hoch oder zu niedrig.

Zahnradvorschubmaschine: Spiel durch unsachgemäße Zahnradeinstellung oder Verschleiß.

② Lösen Sie das Problem des Abschneidens der Wasserhahnspitze

Um ein möglichst genaues Gewinde zu erhalten, sollte die Vorschubgeschwindigkeit mit der Spindeldrehzahl synchronisiert werden.

Die Vorschubgeschwindigkeit und die Spindeldrehung müssen mit der Gewindesteigung übereinstimmen.

Die Kontrolle der Gewindetiefe, eine gleichbleibende Größe von Loch zu Loch, das Vermeiden von Dachschneiden und das Nachschneiden, wenn nötig, sind wichtige Faktoren beim Gewindeschneiden.

Frage: Wenn ein CNC-Maschine Wenn der mit dem G84 programmierte Gewindeschneidzyklus manuell bedient wird, bedeutet dies, dass ein starres Gewindeschneiden möglich ist?

Antwort: Nein! Viele CNC-Werkzeugmaschinen haben ein festes Gewindeschneidprogramm mit einer Vorschubgeschwindigkeit in Form von Bohrungen. Diese Programme können nicht mit der Spindel synchronisiert werden.

Achtung! In den Daten der Werkzeugmaschine muss angegeben sein, ob die Maschine "synchrones" oder "starres" Gewindebohren kann.

Für asynchrones Zapfen:

Für synchrones Anzapfen:

Eine ordnungsgemäße Wartung der Werkzeughalter ist entscheidend für die Herstellung hochwertiger Gewinde und die Verlängerung der Lebensdauer von Gewindebohrern.

Der interne Mechanismus sollte frei von Spänen und Ablagerungen gehalten werden.

Schmieren Sie regelmäßig, um die Leichtgängigkeit der Komponenten zu gewährleisten und Rost zu verhindern.

Kontrollieren Sie regelmäßig den Werkzeuggriff, insbesondere bei Verwendung wasserlöslicher Kühlmittel.

Gewindeschneiden NC-Einstellung

Beim Gewindeschneiden mit CNC-Werkzeugmaschinen ohne festen Gewindeschneidzyklus:

Beim Gewindeschneiden auf CNC-Werkzeugmaschinen mit einem starren Gewindeschneidzyklus:

Wenn das Ende der Fadenlehre beim Nachfüllen überschritten wird:

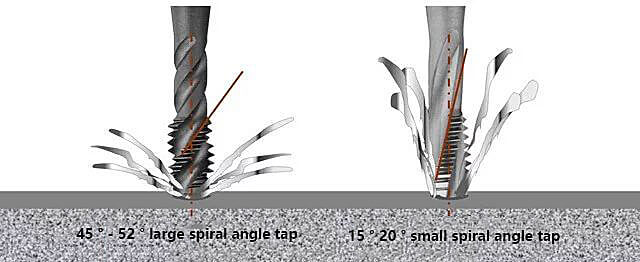

→ gerade Rille

→ kleinerer Schrägungswinkel

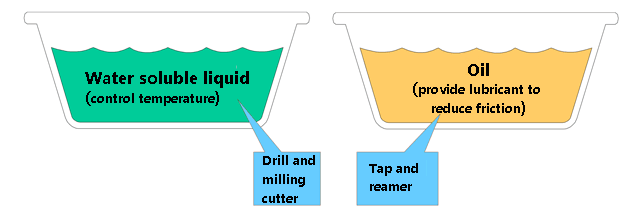

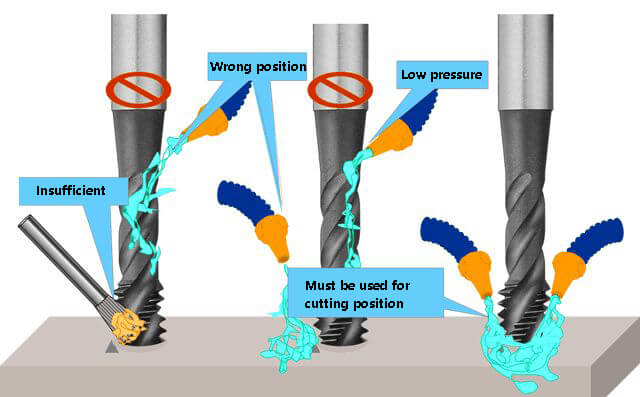

Der Zweck der Schmierung beim Gewindeschneiden ist die Verringerung der Reibung.

Daher werden für das Anbohren im Allgemeinen Schmiermittel und keine Kühlmittel verwendet.

Wenn ein Kühlmittel verwendet wird, fügen Sie EP- (Ultra-Hochdruck) oder HP- (Hochdruck) Zusätze hinzu.

Der Gewindebohrer hat eine feste, große Vorschubgeschwindigkeit, die durch die Gewindesteigung gesteuert wird, während die Bohren Der Vorschub kann zur Steuerung der Last eingestellt werden.

Bevor wir einen Wasserhahn auswählen, müssen wir verstehen: