1. Einleitung Gegenwärtig befindet sich die Weltwirtschaft in einem Abschwung, und die verarbeitende Industrie ist davon stark betroffen. Als Teil des verarbeitenden Gewerbes ist die Blechindustrie in diesem wirtschaftlichen Klima einem intensiven Marktwettbewerb ausgesetzt. Qualität ist für Unternehmen des verarbeitenden Gewerbes entscheidend, um in diesem intensiven Wettbewerb zu bestehen. In vielen Blechbearbeitungsbetrieben [...]

Gegenwärtig befindet sich die Weltwirtschaft in einem Abschwung und die verarbeitende Industrie ist stark beeinträchtigt.

Als Teil des verarbeitenden Gewerbes ist die Blechindustrie in diesem wirtschaftlichen Klima einem intensiven Wettbewerb ausgesetzt.

Qualität ist für Unternehmen des verarbeitenden Gewerbes entscheidend, um in diesem intensiven Wettbewerb zu bestehen.

In vielen Blechfertigung Verfahren ist das Biegen ein entscheidender Schritt, der sich stark auf die Qualität des Endprodukts auswirkt.

Daher ist die Kontrolle der Biegegenauigkeit und -stabilität von großer Bedeutung für die Verbesserung der Qualität der Feinblech Teile.

Im Produktionsprozess können die folgenden Probleme auftreten:

Wenn eine neue Matrize zum Biegen von Blechteilen auf der Anlage verwendet wird AbkantpresseDie Teile entsprechen zunächst den auf der Zeichnung angegebenen Spezifikationen.

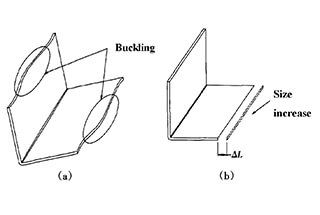

Nach einer gewissen Zeit der Produktion wird jedoch festgestellt, dass die mit derselben Matrize gebogenen Teile nicht mehr den in der Zeichnung angegebenen Spezifikationen entsprechen. Dies lässt sich vor allem an zwei Formen erkennen, die in Abbildung 1a und Abbildung 1b dargestellt sind.

Abb. 1 Biegeversagensformen

a: Knickverformung b: Größenzunahme

Der Grund für das in Abbildung 1 gezeigte Phänomen ist letztlich der Verschleiß der oberen Matrize der Abkantpresse.

Das Oberwerkzeug einer typischen Abkantpresse ist eine allgemeine Form, und ein Satz allgemeiner Abkantpressen-Oberwerkzeuge kann zum Biegen einer Vielzahl von Blechteilen verwendet werden.

Mit anderen Worten, die Oberwerkzeuge der Abkantpressen werden seltener ausgetauscht, und dieselbe Gruppe von Biegeoberwerkzeugen wird für allgemeine Biegearbeiten verwendet. In einigen kleinen Fabriken kann ein einziges Teil verwendet werden und die Abkantwerkzeug ändert sich nie.

Jedes Werkzeug unterliegt im Laufe der Zeit einem Verschleiß, aber die obere Matrize der Abkantpresse wird besonders häufig benutzt.

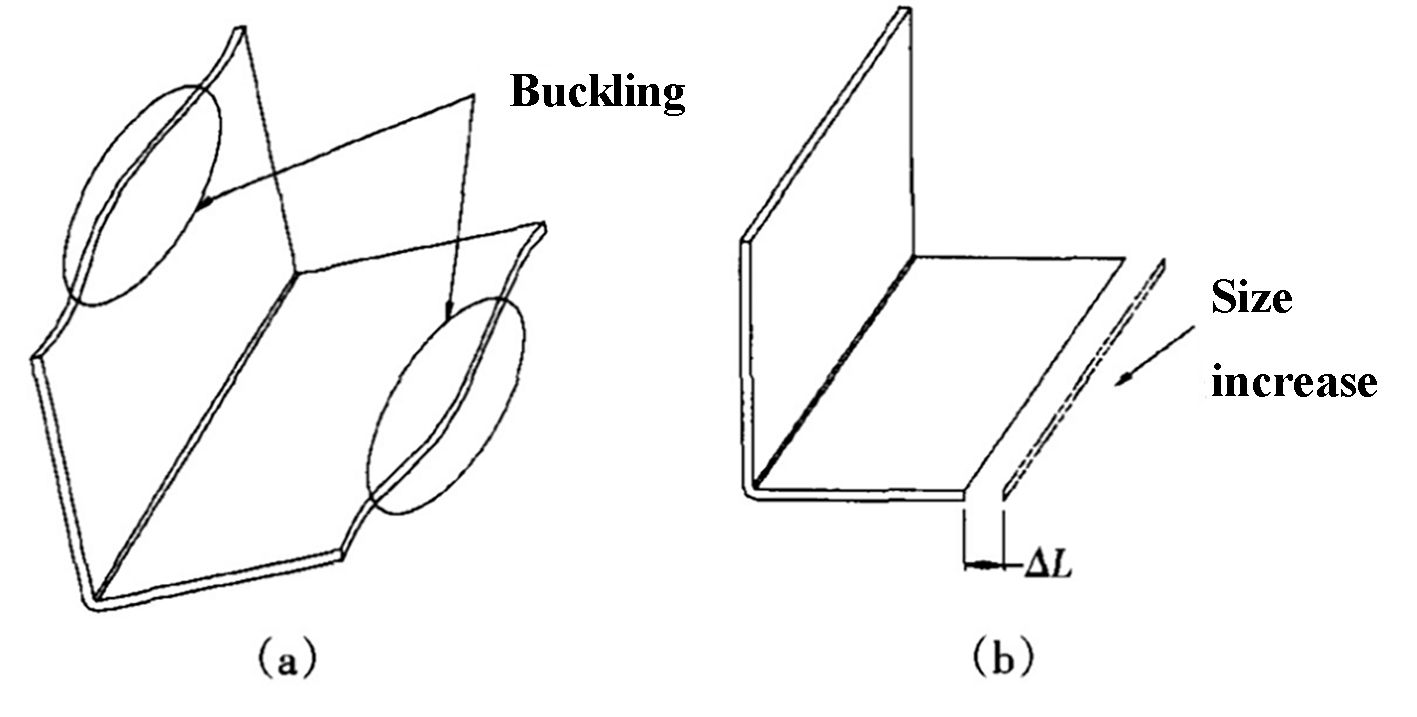

Der R-Winkel eines typischen Biegeoberwerkzeugs ist klein, normalerweise weniger als 0,5 mm.

Daher konzentriert sich der Druck während des Biegens vollständig auf den R-Winkel der oberen Matrize, was zu einer hohen Belastung an dieser Stelle führt und die obere Matrize anfällig für Verschleiß macht.

Wie in Abb. 2 dargestellt, führt der Verschleiß der oberen Matrize zu einer Vergrößerung des R-Winkels.

Bei der Berechnung der Entfaltung von Teilen ist die Größe des R-Winkels beim Biegen einer der Faktoren, die den Entfaltungsfaktor beeinflussen. Obwohl die diesbezüglichen Informationen eingeführt wurden, wurden sie in diesem Zusammenhang nicht im Detail erläutert.

Je größer der R-Winkel für dasselbe Teil ist, desto kürzer ist die Abwicklungsgröße.

In der Regel gibt es zwei Methoden zur Auswahl des Biegeausdehnungskoeffizienten in Fabriken:

Die erste Methode ist am weitesten verbreitet, da sie schnell und bequem für das Biegen allgemeiner Teile ist.

Die zweite Methode wird in der Regel für Teile mit hoher Biegegenauigkeit und mehreren Biegewinkeln verwendet, da die gewonnenen Daten präziser sind.

Unabhängig von der Methode, mit der der Ausdehnungskoeffizient ermittelt wird, wird er in der Regel verfestigt, sobald er bestimmt ist.

Wird zum Beispiel das neue Oberwerkzeug zum Biegen von SPCC mit einer Materialstärke von t = 1,0 mm verwendet, so ist der aus der empirischen Tabelle ausgewählte Ausdehnungskoeffizient 0,4. Dieser Ausdehnungskoeffizient wird für alle Materialien mit einer Dicke von t = 1,0 mm, die mit diesem Oberwerkzeug gebogen werden, bei 0,4 bleiben.

Wenn der R-Winkel-Verschleiß der oberen Matrize zunimmt, wird die Größe des Teils, das vor dem Verschleiß mit dem Ausdehnungskoeffizienten ausgedehnt wurde, nach dem Biegen zwangsläufig größer, wie in Abb. 1b gezeigt.

Dieser Unterschied mag bei einem einzelnen Biegewinkel nicht auffallen, aber wenn ein Teil mehrfach in dieselbe Richtung gebogen wird, summiert sich der Unterschied. Wird ein Teil beispielsweise sechsmal in dieselbe Richtung gebogen, beträgt der Unterschied beim Entfalten 1,2 mm, was sich nach dem Biegen zu einem Dimensionsunterschied von 2 mm summiert.

Um Kosten zu sparen, verwenden viele Fabriken für die Herstellung von Biegeoberwerkzeugen Stahl mit mittlerem Kohlenstoffgehalt, der eine geringe Verschleißfestigkeit aufweist. Nach der Verwendung mehrerer Matrizen kann der R-Winkel von 0,5 mm auf fast 1 mm ansteigen.

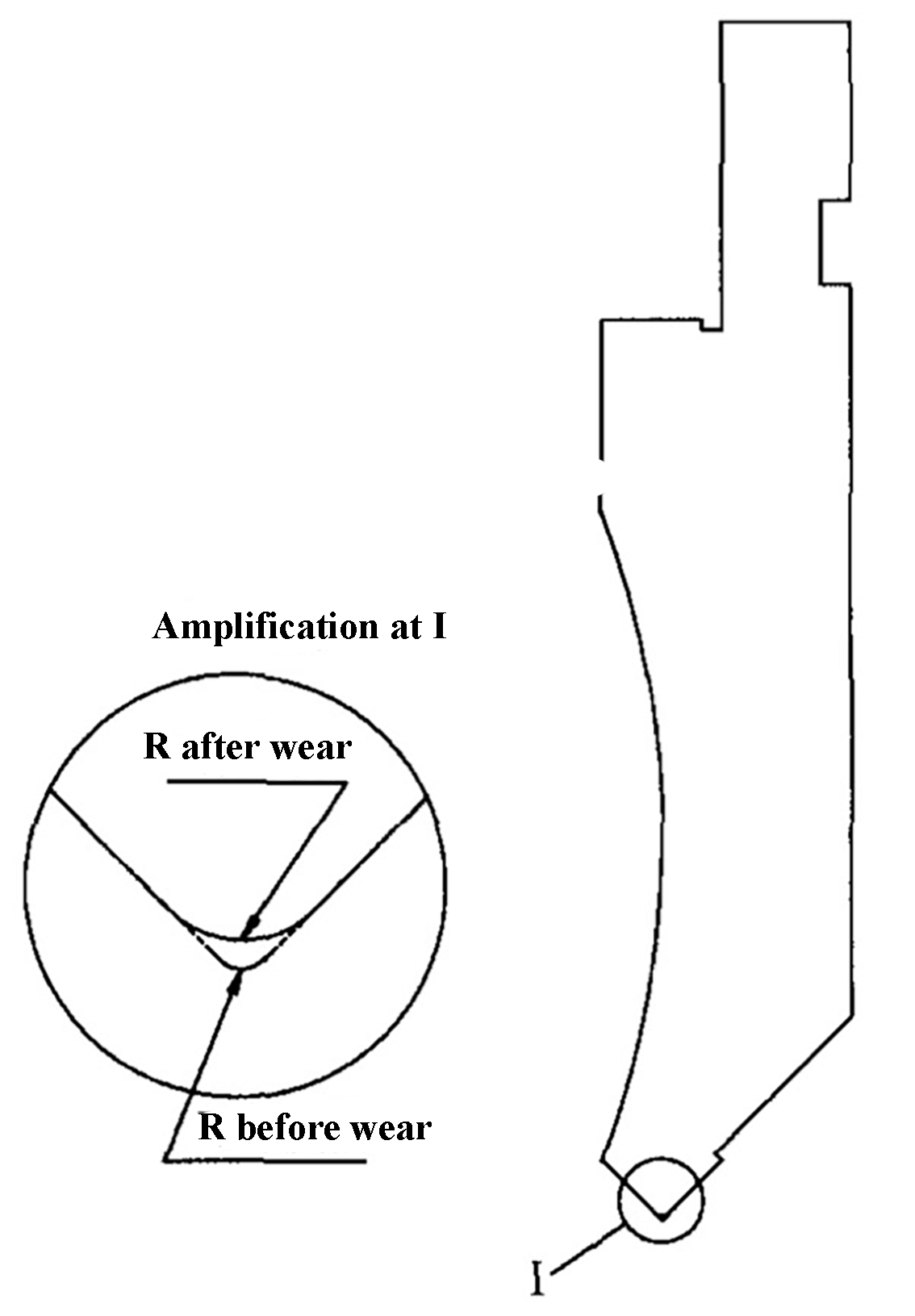

Die Standardlänge eines einzelnen Oberwerkzeugs für eine Abkantpresse beträgt 835 mm, die je nach Art der Abkantpresse normalerweise in einer Gruppe verwendet wird.

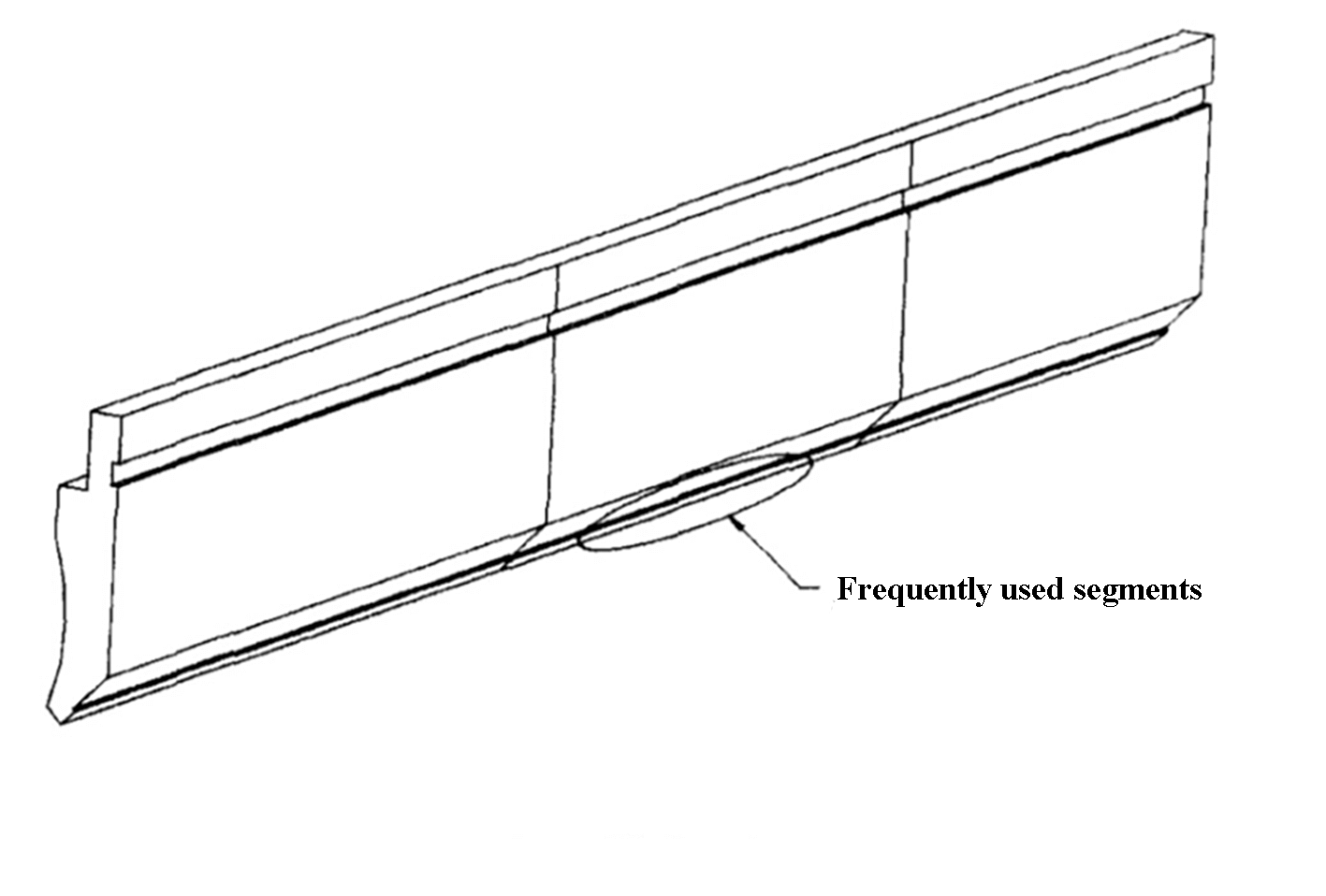

Wie in Abb. 3 dargestellt, besteht eine Gruppe von Biegeoberwerkzeugen in der Regel aus drei Werkzeugen.

Viele Blechverarbeitung Fabriken stellen verschiedene Teile unterschiedlicher Größe her, und die Biegebreite kann stark variieren.

Typischerweise machen Blechteile mit einer geringen Biegebreite die Mehrheit aus. Infolgedessen wird der mittlere Teil der Matrize häufig zum Biegen verwendet, wie in Abb. 3 dargestellt, was zu einem erheblichen Verschleiß im mittleren Teil führt.

Wenn diese Gruppe von Würfeln verwendet wird, um Biegeblech Bei Metallteilen mit großer Breite ist der Druck auf die beiden Enden des gebogenen Innenwinkels größer als der Druck auf den mittleren Verschleißteil, so dass der Innenwinkel R des mittleren Teils größer ist als die Winkel an den beiden Enden.

Die Erhöhung des Drucks pro Flächeneinheit und die Verringerung des Biegewinkels R sind wirksame Mittel zur Reduzierung der Rückfederung.

Der mittlere Abschnitt weist jedoch zwei Faktoren auf, die günstig sind für Rückfederung. Da die Rückfederung im mittleren Abschnitt größer ist als an den beiden Enden, kann es im mittleren Abschnitt zu einem "Knick" kommen, wie in Abb. 1 dargestellt.

Abb. 2 Verschleißdiagramm des Oberstempels

Abb. 3 Biegen der oberen Matrize

Der Werkzeugverschleiß lässt sich nicht gänzlich vermeiden, aber durch die Analyse seiner Ursachen und die Umsetzung geeigneter Maßnahmen können die beiden in Abb. 1a und Abb. 1b dargestellten Ausfallerscheinungen wirksam kontrolliert werden.

Auf der Grundlage von Produktionserfahrungen wurden die folgenden fünf Methoden zusammengefasst:

Diese fünf Methoden können je nach der tatsächlichen Situation des Unternehmens ausgewählt werden, und die Wirksamkeit der einzelnen Methoden kann variieren. Die beste Methode ist diejenige, die den größtmöglichen Nutzen für die Fabrik bringt.

Das in diesem Artikel besprochene Phänomen des Blechversagens ist in der blechverarbeitenden Industrie häufig anzutreffen. Es ist zu hoffen, dass durch diesen Artikel mehr Blechverarbeitungsunternehmen die notwendigen Schritte unternehmen, um unnötige Verluste zu verhindern und zu vermeiden.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.