Schmiedeteile des Typs I sind in der Ölbohrindustrie weit verbreitet, einschließlich Bohrlochkopfvorrichtungen, Ölbäumen, Drossel- und Druckvorrichtungen, und es besteht eine hohe Marktnachfrage nach ihnen. Die Form dieser Art von Schmiedestücken hat die folgenden Merkmale: die beiden Enden des Flansches und der Zwischenzylinder sind koaxial, und es gibt eine [...]

Schmiedeteile des Typs I sind in der Ölbohrindustrie weit verbreitet, einschließlich Bohrlochkopfvorrichtungen, Ölbäumen, Drossel- und Druckvorrichtungen, und es besteht eine hohe Marktnachfrage nach ihnen.

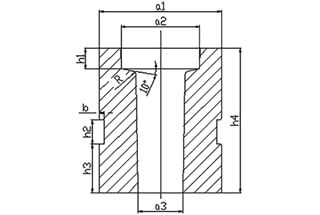

Die Form dieses Schmiedestücks weist folgende Merkmale auf: Die beiden Enden des Flansches und des Zwischenzylinders sind koaxial, und zwischen dem Flansch und dem Zwischenverbindungszylinder besteht ein Durchmesserunterschied.

Das derzeit übliche Produktionsverfahren für I-förmige Schmiedestücke umfasst zwei Schritte:

(1) Der Produktionsprozess beginnt mit dem direkten Schmieden großer zylindrischer Schmiedeteile auf der Grundlage der groben Abmessungen des Flanschdurchmessers des Produkts. Diese großen zylindrischen Schmiedeteile werden dann durch mechanische Bearbeitung weiterverarbeitet.

(2) Zusätzlich zum obigen Verfahren wird ein symbolisches Zieh- und Streckverfahren angewendet, um den kleinen zentralen zylindrischen Teil zu formen.

Beide Verfahren weisen jedoch die folgenden Mängel auf:

In diesem Artikel konzentrieren wir uns auf das Schmieden von Schmiedestücken. Unser Ziel ist es, die Grenzen des traditionellen Produktionsprozesses zu durchbrechen und die oben genannten Probleme zu vermeiden, um die Produktionskosten zu senken, sich an die Marktrhythmen anzupassen und die Wettbewerbsfähigkeit zu steigern.

Wir konzentrieren uns vor allem auf die Form solcher Schmiedestücke, beginnend mit der Konstruktion des geteilten Gesenks und der Verwendung des Reifengesenkschmiedeverfahrens für die Produktion, um die Maßgenauigkeit der Schmiedestücke zu erreichen.

Da diese Schmiedestücke hauptsächlich in kleinen und mittleren Serien hergestellt werden, werden sie im Gesenkschmiedeverfahren gefertigt.

Aufgrund der übermäßigen Investitionen in Berufsbekleidung und der hohen Produktionskosten ist die Verbesserung der Wettbewerbsfähigkeit auf dem Markt zu einer Herausforderung geworden. Daher wird eine umfassende Analyse in Betracht gezogen. Die Erforschung des Produktionsprozesses von Spaltwerkzeugen kann einen doppelten Nutzen bieten, wie z. B. die Präzision von Gesenkschmiedeprodukten und die Herstellung verschiedener Kleinserien von Reifengesenkschmiedeteilen.

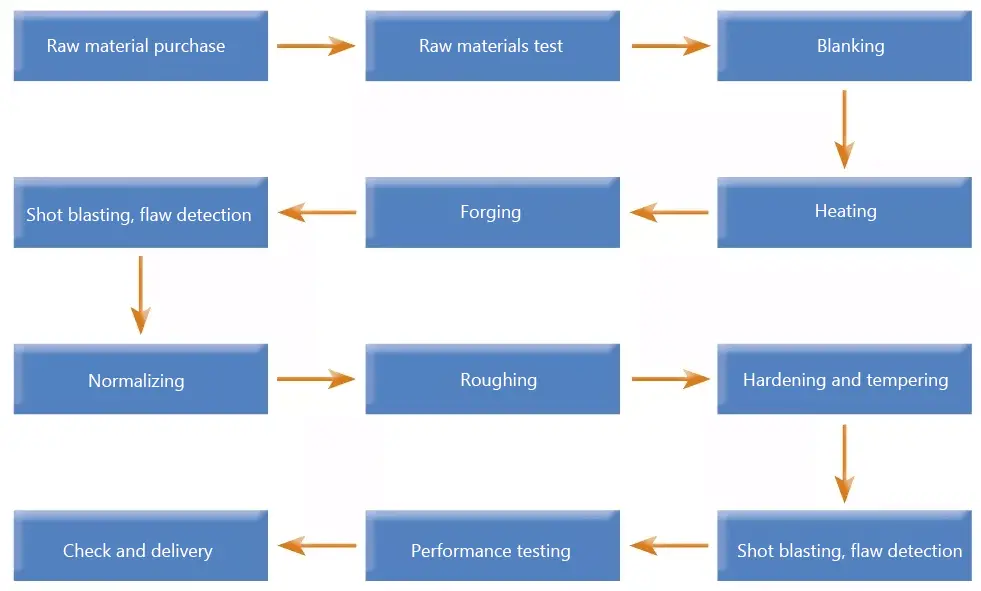

Das spezifische Prozessablaufdiagramm ist in Abbildung 1 dargestellt.

Abbildung 1: Prozessablaufdiagramm

Die neu entwickelten I-förmigen Teile wiegen 101,96 kg in der Masse und 154 kg in den Schmiedeteilen. Die Berechnung des Schmiedeprozesses ergibt einen Komplexitätsfaktor S von 0,53.

Da das Freiformschmieden bereits zur komplexen Klasse der Schmiedestücke gehört, werden an die Konstruktion des geteilten Gesenks höhere Anforderungen gestellt.

Anhand des vom Benutzer bereitgestellten Teileplans werden die Schmiedestücke auf der Grundlage des neuen Prozessplans erstellt. Dieser Plan bringt den Schmiedeprozess näher an das Gleichgewicht, was zu einer hohen Maßgenauigkeit führt. Abbildung 2 zeigt die Diagramme der Teile und Schmiedeteile.

Abbildung 2 Schema der Teile und Schmiedestücke

Der Produktionsplan für das Schmiedeverfahren sieht wie folgt aus: Zunächst wird der Knüppel gezogen, dann wird der Flansch durch Stauchen eines Endes des Reifengesenks geformt, gefolgt von der Formung des anderen Flansches durch die Kombination von Trenneinsatz und Außenrohrgesenk.

Dieses Schmiedeverfahren gewährleistet, dass der erste Stauchvorgang als Stanzprozess des zweiten Stauchvorgangs, wodurch die Exzentrizität der Schmiedestücke und die Maßgenauigkeit der Rohlinge kontrolliert werden können.

Nach sorgfältigen Berechnungen wurde festgestellt, dass die Qualität der Schmiedeteile und die Qualität des Gesenks zusammen mehr als 600 kg wiegen. Um optimale Ergebnisse beim abschließenden Gesenkschmieden zu gewährleisten, muss daher ein 3-t-Freiformschmiedehammer als Schmiedeeinrichtung verwendet werden.

Konstruktionsgrundlage von Reifenformen, geteilten Einsätzen und Hülsenformen

Grundlage für die Konstruktion der Reifenform: Kaltschmiedediagramm → Warmschmiedeteile → Reifenform. Die Abmessungen der Warmschmiedeteile werden wie in Formel (1) berechnet.

In der Formel steht Lt für die Größe des Schmiedestücks bei der endgültigen Schmiedetemperatur (mm); L bezeichnet die Größe des Schmiedestücks im kalten Zustand (mm); α steht für den Längenausdehnungskoeffizienten des Materials (1/C); t steht für die endgültige Schmiedetemperatur (°C).

Für Schmiedematerialien in der Ölindustrie, hauptsächlich AISI4130 und 410SS, beträgt die anfängliche Schmiedetemperatur im Allgemeinen 1150℃, und die endgültige Schmiedetemperatur ist gleich oder höher als 860℃. Da dieser Schmiedeprozess relativ lang ist und die endgültige Schmiedetemperatur niedrig ist, wird die Kaltschrumpfung angemessen auf 1,2% - 1,4% reduziert.

Die Konstruktion der Unterverpackungen basiert auf dem Konstruktionsprozess für Reifenformen, wobei der Schwerpunkt auf der Montage der Hülsenform während des Konstruktionsprozesses liegt. Dieser Ansatz hilft, Situationen zu vermeiden, in denen die Montage unmöglich oder schwierig ist.

Entwurf einer Reifenform und einer geteilten Form

Auf der Grundlage des etablierten Schmiedeproduktionsprozesses wurden die Reifenform (siehe Abbildung 3), die geteilten Einsätze (siehe Abbildung 4) und die Hülsenform (siehe Abbildung 5) unter Einbeziehung der Elemente der Reifenformkonstruktion entworfen.

Abbildung 3: Reifenform

Abbildung 4 geteilter Einsatz

Abbildung 5 Hülsenform

Abbildung 3 zeigt das erste Stauchgesenk, das in der ersten Entwurfsphase eine genaue Berechnung des Gewichts des Schmiedeteils erfordert. Andernfalls kann es beim Freiformschmieden nach dem Stauchen zu einer Füllung des hinteren Teiles kommen.

Die geteilten Einsätze sind in Abbildung 4 dargestellt. Bei der Konstruktion ist zu berücksichtigen, dass sich der geteilte Einsatz nach der Umformung im mittleren Zylinder des Schmiedeteils befindet. Um das Herausnehmen zu erleichtern, wird an der Schnittstelle des geteilten Gesenks eine abgeschrägte Nut angebracht. Diese Nut ermöglicht ein einfaches Herausnehmen des geteilten Einsatzes nach dem Schmieden.

Gleichzeitig wurde eine lokale Optimierung der Konstruktion durchgeführt. Das Design der Stirnfläche, die die Innenseite des Flansches berührt, wurde um 10° abgewinkelt. Die Innenfase betrug R20mm und die Kontaktfase zwischen der Außenseite und der zweiten gestauchten Hülsenform betrug R15mm.

Die Gesamtneigung der Außenseite der Form ist dieselbe wie die Neigung des inneren Hohlraums der in Abbildung 3 dargestellten Stauchform. Der Durchmesser ist auf einer Seite um 1 mm verringert, um das Einsetzen in den Hohlraum des in Abbildung 5 dargestellten Hülsenmodells zu erleichtern.

Die in Abbildung 5 gezeigte Hülsenmatrize ist so konzipiert, dass sie die Größe des Flansches nach dem Stauchen gewährleistet. Die Größen a2 und a3 sind für die Warmumformung Teilegröße, mit einem Übergang ohne Hohlraumneigung. Abbildung 6 zeigt eine geteilte Verbundmatrize mit geteilten Einsätzen und Hülsenmodul.

Abbildung 6 geteilter Stempel

Die Reifenform wird mit 3TZ kombiniert und geschmiedet, was zu einer erheblichen Auflagekraft während des Schmiedevorgangs führt. Daher wird in der Konstruktionsphase die Dicke der Hülsenform insgesamt erhöht, um diesem Umstand Rechnung zu tragen.

Nach der Überprüfung der tatsächlichen Kleinserienproduktion erweist sich der Prozessplan für das Gesenkschmieden als erfolgreich und praktikabel. Er ist auch in der Lage, die Massenproduktion zu gewährleisten.

In diesem Artikel wird ein neues Verfahren zur Herstellung von I-förmigen Schmiedestücken vorgestellt, das im Vergleich zum direkten Freiformschmieden 23% an Rohstoffen einspart. Das neue Schema produziert effektiv I-förmige Schmiedestücke, die den gewünschten Prozesszielwert erfüllen.

Die mit diesem Verfahren hergestellten Schmiedestücke weisen den gleichen Stand der Technik auf wie Gesenkschmiedestücke. Im Vergleich zum Gesenkschmieden oder direkten Freiformschmieden spart dieses Verfahren 20% bis 40% an Rohstoffen, senkt die Produktionskosten und erhöht die Prozessflexibilität.

Als Gründer von MachineMFG habe ich mehr als ein Jahrzehnt meiner Karriere der metallverarbeitenden Industrie gewidmet. Meine umfangreiche Erfahrung hat es mir ermöglicht, ein Experte auf den Gebieten der Blechverarbeitung, der maschinellen Bearbeitung, des Maschinenbaus und der Werkzeugmaschinen für Metalle zu werden. Ich denke, lese und schreibe ständig über diese Themen und bin stets bestrebt, in meinem Bereich an vorderster Front zu bleiben. Lassen Sie mein Wissen und meine Erfahrung zu einem Gewinn für Ihr Unternehmen werden.