Stellen Sie sich vor, Sie bohren in Sekundenschnelle durch Metall, ohne Rückstände zu produzieren oder zusätzliche Ausrüstung zu benötigen. Willkommen in der Welt des thermischen Schmelzbohrens. Bei dieser innovativen Technik wird Metall durch Hochgeschwindigkeitsrotation und starke Hitze erweicht und umgeformt, so dass starke, präzise Löcher entstehen. In diesem Artikel erfahren Sie, wie diese Methode die Produktionseffizienz steigert, die Produktqualität verbessert und die Kosten senkt. Ganz gleich, ob Sie in der Automobil-, HLK- oder Medizintechnikbranche tätig sind, entdecken Sie, wie thermisches Schmelzbohren Ihre Fertigungsprozesse verändern kann.

Das thermische Schmelzbohren, auch bekannt als thermisches Bohren, hat das traditionelle Bohren und Befestigen revolutioniert und macht es einfach, die zuvor schwierigen Probleme beim Gewindeschneiden von dünnen Blechen oder Rohren in Sekundenschnelle zu lösen.

Der thermische Schmelzbohrer besteht aus Wolframkarbid und wird dem modernsten Wärmebehandlungsverfahren unterzogen, so dass er eine hohe Härte und Verschleißfestigkeit beibehält, während er einer starken vertikalen Extrusionskraft bei einer hohen Temperatur von 600℃ und einer hohen Drehzahl von 1500~3000 Umdrehungen pro Minute ausgesetzt ist.

Unten können Sie sich zunächst ein Demonstrationsvideo ansehen.

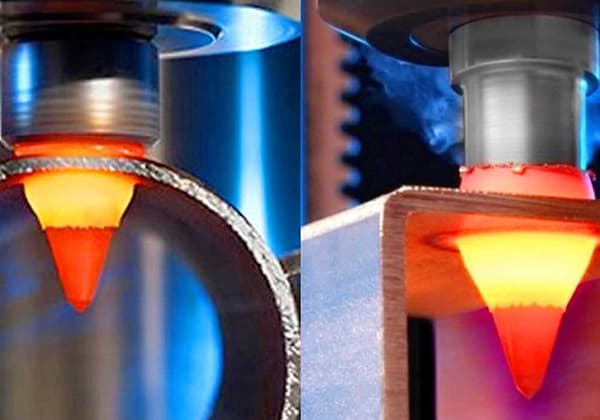

Der Heißschmelzbohrer ist aus verschleißfestem und hochtemperaturbeständigem Sinterkarbid Material. Wenn das Werkzeug das Werkstück berührt, erzeugen die hohe Geschwindigkeit und der richtige Axialschub (Vorschubkraft) eine intensive Reibung zwischen dem Bohrer und dem Metall, wodurch sofort eine Temperatur von 600 bis 800 °C erreicht wird.

Das Metall in der Nähe des Bohrers erweicht schnell. Wird weiterhin axialer Druck ausgeübt, entsteht schnell eine konvexe Plattform und eine Auskleidung mit einer Dicke, die etwa das 3- bis 5-fache der ursprünglichen Dicke beträgt. Feinblech Dicke auf der Ober- und Unterseite des Werkstücks. Der gesamte Vorgang dauert nur 2 bis 6 Sekunden.

1. Verbessert die Produktionseffizienz: Der Prozess des Bohrens und Gesenkformung Die Herstellung der Auskleidung dauert nur 2 bis 6 Sekunden und ersetzt die mühsamen Schweiß- oder Drucknietverfahren zur Herstellung von Muttern mit einer geformten Auskleidung, die direkt mit Gewinden extrudiert werden kann.

2. Verbessert die Produktqualität: vereinfacht den Prozess, einfach zu bedienen mit hoher Präzision Lochposition, und die extrudierten Gewinde haben hohe Zug- und Torsionsfestigkeit.

3. Reduziert die Produktionskosten: einfach zu bedienen und zu beherrschen, keine Notwendigkeit, zusätzliche Ausrüstung zu kaufen, ersetzt teure Schweißverfahren.

4. Sauber und umweltfreundlich, ohne Rückstände.

5. Spart Material.

Je nach Dicke des Werkstücks, das durchbohrt werden soll, gibt es zwei Längenangaben:

Entsprechend den Oberflächenanforderungen des Werkstücks nach der Bohrengibt es zwei Spezifikationen:

Autoteileindustrie; Blech-, Klimaanlagen-, Heizkörper- und andere Industrien; Möbel, medizinische Geräte, Fitnessgeräte usw.; Regale, Container usw.

Das Heißschmelzbohren eignet sich für fast alle dünnwandigen Metalle (außer Zinn oder Zink), z. B. normalen Stahl, Edelstahl, kohlenstoffarmen Stahl, Aluminium, Kupfer, Messing und Bronze, Titan Legierungen und anderen Materialien mit Duktilität. Sie kann auch verzinkte Werkstücke bearbeiten.