Stellen Sie sich vor, Sie machen sich die Kraft des Lichts zunutze, um Metalloberflächen in ihrer ursprünglichen Schönheit wiederherzustellen. Die Laserreinigung revolutioniert die Fertigung und bietet eine präzise, umweltfreundliche Alternative zu herkömmlichen Methoden. In diesem Artikel führt Sie unser erfahrener Maschinenbauingenieur in die faszinierende Welt der Laserreinigungstechnik ein und erläutert ihre Prinzipien, Vorteile und vielfältigen Anwendungsmöglichkeiten. Entdecken Sie, wie dieser innovative Ansatz die Art und Weise, wie wir Metallkomponenten warten und aufarbeiten, verändert.

Der erste Laser der Welt wurde 1960 von dem amerikanischen Physiker Theodore Harold Maiman unter Verwendung eines synthetischen Rubinkristalls entwickelt. Seitdem haben Laser zahlreiche Bereiche revolutioniert und rasche Fortschritte in der medizinischen Behandlung, der Präzisionsfertigung, der Messtechnik und der Wiederaufbereitungstechnik ermöglicht. Die Verbreitung der Lasertechnologie hat den gesellschaftlichen Fortschritt beschleunigt und zu bedeutenden Durchbrüchen bei Reinigungsanwendungen in verschiedenen Branchen geführt.

Im Vergleich zu herkömmlichen Reinigungsverfahren wie mechanischem Abrieb, chemischem Ätzen und Ultraschallreinigung bietet die Laserreinigung deutliche Vorteile. Sie ermöglicht einen vollautomatischen Betrieb mit hoher Effizienz, Kosteneffizienz, Umweltfreundlichkeit, Substratschonung und breiter Materialverträglichkeit. Dies steht im Einklang mit den Grundsätzen der umweltfreundlichen Produktion und der nachhaltigen Verarbeitung und macht die Laserreinigung zur zuverlässigsten und effektivsten Reinigungsmethode, die derzeit für industrielle Anwendungen verfügbar ist.

Im Rahmen der Wiederaufarbeitung und Wartung ist die Reinigung eine entscheidende Voraussetzung für die Inspektion und Wiederaufbereitung gebrauchter Maschinenkomponenten. Die Laserreinigungstechnologie ermöglicht eine präzise Kontrolle der Oberflächenmorphologie und -rauheit und verbessert gleichzeitig die Leistung des Substrats nach der Reinigung. Ihre Vielseitigkeit erstreckt sich auf die Herstellung, Oberflächenbehandlung und Wiederaufbereitung großer Komponenten und bietet eine beispiellose Präzision und Konsistenz.

Obwohl die Laserreinigung die traditionellen Methoden noch nicht vollständig verdrängt hat, wird sie aufgrund der zunehmenden Bedeutung von Energieeinsparung und Emissionsreduzierung im Fertigungssektor immer häufiger eingesetzt. Die einzigartigen Vorteile der Technologie werden mit der Verschärfung der Umweltvorschriften immer wichtiger. Nach 2020 werden Chinas strengere Umweltschutzgesetze und das gestiegene Sicherheitsbewusstsein die Verwendung bestimmter Chemikalien in industriellen Reinigungsprozessen einschränken. Infolgedessen hat sich die Nachfrage nach saubereren, zerstörungsfreien Reinigungsmethoden verstärkt.

Die Laserreinigung zeichnet sich durch ihren nicht-abrasiven, berührungslosen und thermisch neutralen Ansatz aus, der für eine breite Palette von Materialien und Geometrien geeignet ist. Sie eignet sich für komplexe Reinigungsaufgaben, die mit konventionellen Methoden nur schwer zu bewältigen sind, z. B. die selektive Entfernung von Beschichtungen, die Dekontamination empfindlicher Oberflächen und die Präzisionsreinigung komplizierter Teile. Da in der Industrie Nachhaltigkeit und Qualität immer wichtiger werden, ist die Laserreinigung auf dem besten Weg, zu einer unverzichtbaren Technologie in modernen Fertigungs- und Wartungsprozessen zu werden.

Das Prinzip der Laserreinigung

Wenn Verschmutzungspartikel im Submikronbereich an einer Werkstückoberfläche haften, bilden sie oft hartnäckige Verbindungen, die herkömmliche Reinigungsmethoden unwirksam machen. Die Reinigung der Werkstückoberfläche mit Nanolaserstrahlung hat sich jedoch als äußerst effizient und präzise erwiesen.

Die Laserreinigung bietet als berührungsloses Verfahren eine außergewöhnliche Sicherheit bei der Reinigung von Präzisionswerkstücken und deren komplizierten Komponenten, wobei die Maßhaltigkeit erhalten bleibt. Diese einzigartige Eigenschaft macht die Laserreinigung zu einer überlegenen Lösung in der Reinigungsbranche, insbesondere für hochpräzise Anwendungen.

Um zu verstehen, warum Laser für die Reinigung geeignet sind, ohne das Substrat zu beschädigen, müssen wir zunächst die grundlegenden Prinzipien der Lasertechnologie verstehen. Im Grunde ist ein Laser eine Form der elektromagnetischen Strahlung, ähnlich dem Licht, das uns umgibt. Laser nutzen jedoch optische Resonatoren, um das Licht in eine bestimmte Richtung zu bündeln und zu verstärken, was zu einem Strahl mit wesentlich höherer Leistungsdichte und Kohärenz im Vergleich zu herkömmlichen Lichtquellen führt.

Theoretisch können Laser aus jeder beliebigen Wellenlänge des Lichts erzeugt werden. Praktische Einschränkungen in anregbaren Medien schränken jedoch das Angebot an stabilen und industriell nutzbaren Laserquellen ein. Unter diesen haben Nd:YAG-Laser, CO2-Laser und Excimer-Laser eine breite industrielle Anwendung gefunden. Insbesondere Nd:YAG-Laser werden wegen ihrer Fähigkeit, Licht durch Glasfasern zu leiten, bevorzugt, was sie für verschiedene industrielle Reinigungsprozesse besonders geeignet macht.

In der Wissenschaft wird die Laserreinigung genauer als Laserablation bezeichnet. Bei diesem Verfahren wird durch die Bestrahlung mit einem Laserstrahl Material von festen (oder gelegentlich auch flüssigen) Oberflächen abgetragen. Der Mechanismus des Materialabtrags hängt vom Laserfluss ab:

Während gepulste Laser am häufigsten für den Abtrag verwendet werden, können auch Dauerstrichlaser einen Materialabtrag bewirken, wenn die Intensität ausreichend hoch ist.

Für den optischen Präzisionsabtrag werden überwiegend tief ultraviolette Excimerlaser mit Wellenlängen um 200 nm eingesetzt. Die Abtragtiefe und die Menge des pro Laserpuls abgetragenen Materials werden von mehreren Faktoren bestimmt:

Die Gesamtmasse des durch jeden Laserpuls abgetragenen Materials wird als Abtragsrate quantifiziert. Zusätzlich beeinflussen Laserstrahlparameter wie Scangeschwindigkeit und Linienüberlappung die Effizienz und Qualität des Abtragsprozesses erheblich.

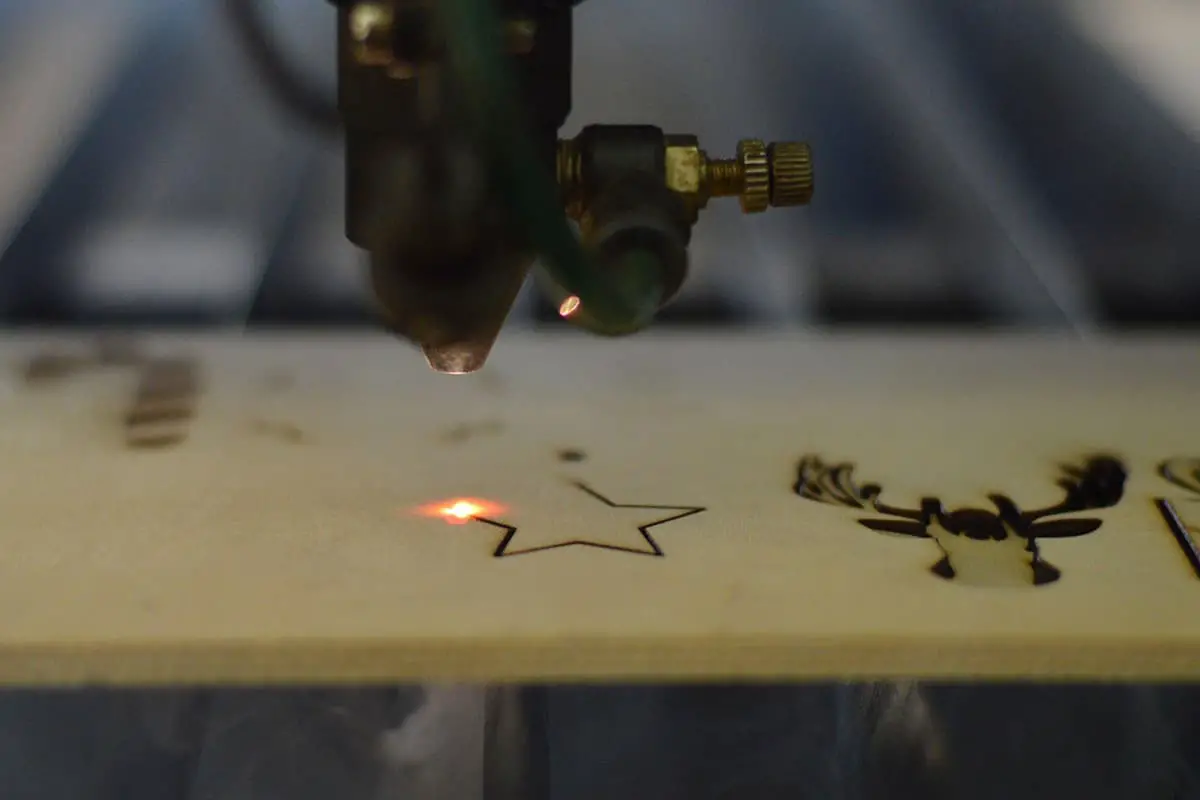

Wirkung der Laserreinigung von Reifenformen

Mitte der 1980er Jahre leisteten Forscher wie Beklemyshev und Alrn Pionierarbeit in der Laserreinigungstechnologie, indem sie Lasersysteme mit herkömmlichen Reinigungsmethoden kombinierten, um den Anforderungen der Industrie gerecht zu werden. Dieser innovative Ansatz legte den Grundstein für die Entwicklung der Laserreinigung als eigenständige technische Disziplin.

Die Wirksamkeit der Laserreinigung beruht auf ihrer Fähigkeit, die verschiedenen Bindungskräfte zwischen Verunreinigungen und Substratmaterialien zu überwinden. Zu diesen Kräften gehören kovalente Bindungen, Dipol-Dipol-Wechselwirkungen, Kapillarwirkung und Van-der-Waals-Kräfte. Durch Unterbrechung oder Überwindung dieser Adhäsionsmechanismen erzielt die Laserreinigung eine wirksame Dekontamination.

Bei der Laserreinigung werden die einzigartigen Eigenschaften der Laserstrahlung genutzt, darunter die hohe Energiedichte, die präzise Richtwirkung und die starke Fokussierbarkeit. Diese Eigenschaften ermöglichen es dem Laser, entweder die Bindungskräfte zwischen Verunreinigungen und dem Substrat zu brechen oder die Verunreinigungen direkt zu verdampfen. Durch diesen Prozess wird die Adhäsionskraft erheblich reduziert, was die Entfernung von Oberflächenverunreinigungen vom Werkstück erleichtert.

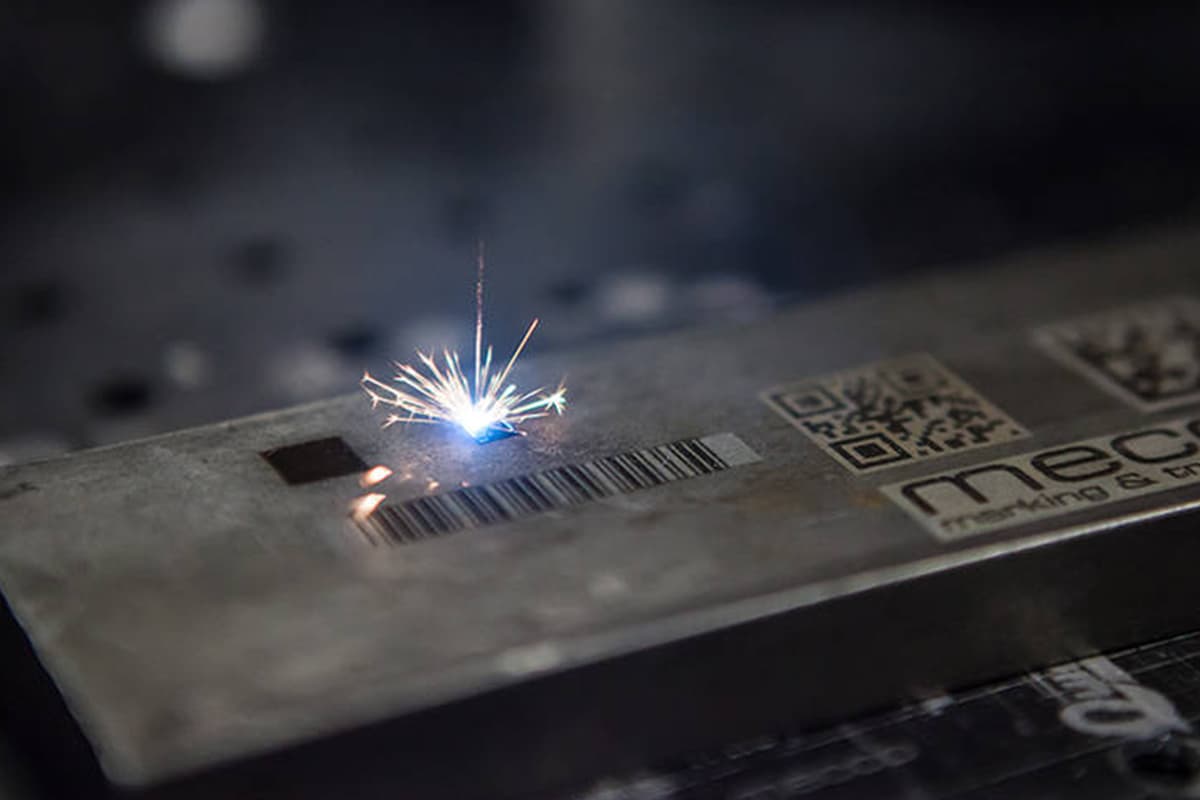

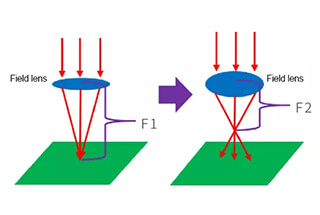

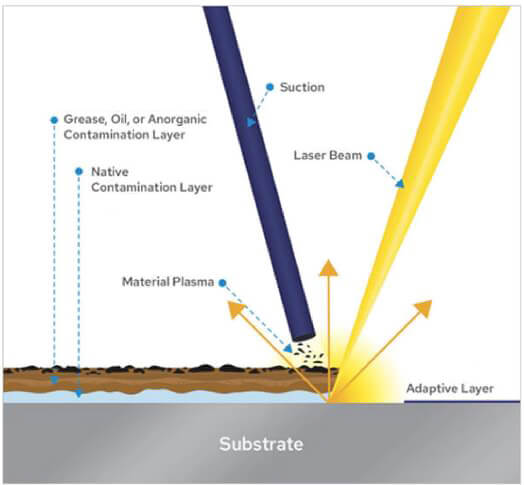

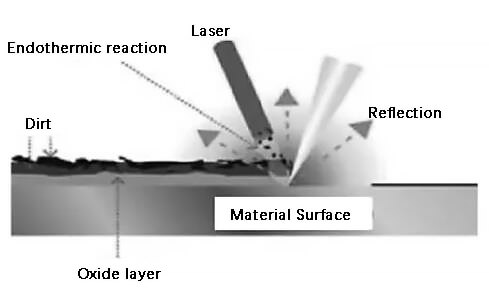

Abbildung 1 veranschaulicht das schematische Prinzip der Laserreinigung.

Der Mechanismus der Laserreinigung beruht auf der Absorption von Laserenergie durch Oberflächenverunreinigungen. Die absorbierte Energie führt zu einer schnellen Verdampfung oder einer sofortigen thermischen Ausdehnung, wodurch die Adhäsionskräfte zwischen der Verunreinigung und dem Substrat überwunden werden. Mit zunehmender thermischer Energie werden die Schmutzpartikel in starke Schwingungen versetzt und lösen sich schließlich von der Substratoberfläche ab.

Die Wirksamkeit der Laserreinigung wird durch mehrere Schlüsselparameter beeinflusst:

Abb. 1 Schematische Darstellung der Laserreinigung

Der Laserreinigungsprozess kann in vier verschiedene Phasen unterteilt werden:

Beim Einsatz der Laserreinigungstechnologie ist es entscheidend, die Laserreinigungsschwelle des Zielmaterials zu berücksichtigen und die optimale Laserwellenlänge zu wählen, um eine maximale Reinigungswirkung zu erzielen. Diese Schwelle wird durch die minimale Laserfluenz bestimmt, die erforderlich ist, um den Reinigungsprozess einzuleiten, ohne das Substrat zu beschädigen.

Die Laserreinigung bietet einzigartige Vorteile bei der Oberflächenmodifizierung. Sie kann die Mikrostruktur und die kristallografische Ausrichtung der Substratoberfläche verändern, ohne nachteilige Auswirkungen zu verursachen. Darüber hinaus ermöglicht sie eine präzise Kontrolle der Oberflächenrauheit, was die gesamten Oberflächeneigenschaften, einschließlich Haftung, Benetzbarkeit und Verschleißfestigkeit, erheblich verbessern kann.

Die Wirksamkeit der Reinigung wird in erster Linie von drei Schlüsselfaktoren beeinflusst:

Derzeit umfasst die Laserreinigungstechnologie drei Hauptmethoden:

Jede Methode bietet unterschiedliche Vorteile und eignet sich für bestimmte Anwendungen, je nach Art der Verunreinigungen und des Trägermaterials.

Die Impulslaserreinigung ist ein fortschrittliches Oberflächenbehandlungsverfahren, bei dem hochintensive Laserimpulse eingesetzt werden, um Verunreinigungen von einem Substrat ohne den Einsatz von Chemikalien oder Schleifmitteln zu entfernen. Bei dieser berührungslosen Methode wird ein fokussierter Laserstrahl auf das Werkstück gerichtet, der die Energieabsorption und die Temperatur des Substrats oder der Oberflächenverunreinigungen rasch erhöht. Die daraus resultierenden thermischen Effekte führen zu einer effizienten Entfernung unerwünschter Materialien.

Der Prozess funktioniert über zwei Hauptmechanismen:

Die Wirksamkeit der Pulslaserreinigung hängt von der sorgfältigen Optimierung der Laserparameter ab, einschließlich Wellenlänge, Pulsdauer, Energiedichte und Wiederholrate. Diese Faktoren werden auf das jeweilige Substratmaterial und die Eigenschaften der Verunreinigungen abgestimmt, um eine effiziente Reinigung zu gewährleisten und gleichzeitig das Risiko einer Substratbeschädigung zu minimieren.

Diese Technik bietet mehrere Vorteile gegenüber herkömmlichen Reinigungsmethoden, darunter:

Die Impulslaser-Reinigung findet in verschiedenen Branchen Anwendung, z. B. im Automobilbau, in der Elektronikindustrie, bei der Erhaltung von Kulturgütern und bei der Wartung von Komponenten in der Luft- und Raumfahrt.

Die Nasslaserreinigung ist eine fortschrittliche Oberflächenvorbereitungstechnik, bei der das Auftragen von Flüssigkeiten mit gepulster Laserbestrahlung kombiniert wird. Bei diesem Verfahren wird vor der Laserbehandlung ein dünner Flüssigkeitsfilm, in der Regel Wasser oder eine spezielle Reinigungslösung, auf die Substratoberfläche aufgetragen.

Wenn der hochenergetische gepulste Laserstrahl auf den Flüssigkeitsfilm trifft, kommt es zu einer schnellen lokalen Erhitzung und explosiven Verdampfung. Diese plötzliche Phasenänderung erzeugt eine starke Stoßwelle an der Grenzfläche zwischen Substrat und Flüssigkeit. Die daraus resultierende mechanische Kraft löst Verunreinigungen, einschließlich hartnäckiger Partikel, Oxide und organischer Rückstände, effektiv von der Substratoberfläche.

Der Synergieeffekt von Laserenergie und Flüssigkeitsverdampfung erhöht die Reinigungseffizienz im Vergleich zu trockenen Laserreinigungsmethoden, insbesondere bei der Entfernung von Submikronpartikeln und dünnen Schichten. Darüber hinaus trägt der Flüssigkeitsfilm dazu bei, die abgetragenen Verunreinigungen einzuschließen und abzufangen, wodurch das Risiko einer erneuten Ablagerung verringert und die Partikel in der Luft minimiert werden.

Diese Technik hat jedoch ihre Grenzen. Die wichtigste Einschränkung ist die Materialkompatibilität; das Substrat muss gegenüber der aufgetragenen Flüssigkeit chemisch inert sein, um unerwünschte Reaktionen oder einen Abbau der Oberfläche zu verhindern. Dies schränkt die Palette der verwendbaren Materialien ein, insbesondere bei reaktiven Metallen oder wasserempfindlichen Substraten. Außerdem müssen bei der Auswahl der Flüssigkeit Faktoren wie Oberflächenspannung, Viskosität und Absorption der Laserwellenlänge berücksichtigt werden, um den Reinigungsprozess zu optimieren.

Trotz dieser Herausforderungen bietet die Nasslaserreinigung erhebliche Vorteile bei Präzisionsreinigungsanwendungen, z. B. in der Halbleiterfertigung, bei der Erhaltung des kulturellen Erbes und bei der Aufarbeitung hochwertiger Komponenten in der Luft- und Raumfahrt- sowie in der Automobilindustrie.

Die Laser-Plasma-Stoßwellen-Reinigungstechnologie nutzt die Kraft einer sich kugelförmig ausdehnenden Plasma-Stoßwelle, die entsteht, wenn hochintensive Laserpulse das umgebende Luftmedium ionisieren und aufbrechen. Diese fortschrittliche Reinigungsmethode bietet mehrere deutliche Vorteile gegenüber herkömmlichen Laser-Reinigungstechniken.

Die sich schnell ausbreitende Stoßwelle interagiert mit der Substratoberfläche und überträgt kinetische Energie, um Verunreinigungen ohne direkten Laser-Substrat-Kontakt zu entfernen. Durch diesen indirekten Energietransfer wird das Risiko einer thermischen Beschädigung oder Abtragung des darunter liegenden Materials erheblich reduziert, was es besonders für empfindliche oder sensible Oberflächen geeignet macht.

Eine der Hauptstärken dieser Technologie liegt in ihrer Fähigkeit, partikelförmige Verunreinigungen bis in den Nanobereich zu entfernen, der typischerweise zwischen 10 und 50 nm liegt. Im Gegensatz zu herkömmlichen Laser-Reinigungsverfahren ist die Wirksamkeit der Plasma-Stoßwellen-Reinigung nicht durch die Wellenlänge des Lasers eingeschränkt, was eine größere Flexibilität bei der Systemgestaltung und Anwendung ermöglicht.

Bei industriellen Anwendungen erfordert die Optimierung des Reinigungsprozesses die sorgfältige Berücksichtigung verschiedener Parameter, darunter:

Diese Parameter sollten auf das jeweilige Substratmaterial, die Art der Verunreinigung und die Reinigungsanforderungen abgestimmt sein, um optimale Ergebnisse zu erzielen.

Die Bewertung der Reinigungseffizienz und der Oberflächenqualität ist entscheidend für die Prozessvalidierung und -optimierung. Zu den gängigen Bewertungsmethoden gehören:

Die Laserreinigung bietet erhebliche Vorteile gegenüber herkömmlichen Reinigungsverfahren wie mechanischer Reibung, chemischer Korrosion, Flüssigkeits-Festkörper-Aufprall und Hochfrequenz-Ultraschallreinigung:

2.1 Umweltfreundlich: Die Laserreinigung ist eine "grüne" Technologie, die den Einsatz von chemischen Mitteln oder Reinigungslösungen überflüssig macht. Bei den anfallenden Abfällen handelt es sich in erster Linie um festes Pulver, das nur ein geringes Volumen hat, sich leicht eindämmen lässt und häufig recycelbar ist. Dadurch werden die mit chemischen Reinigungsmethoden verbundenen Umweltprobleme gelöst und die Umweltverschmutzung sowie die Problematik der Sondermüllentsorgung verringert.

2.2 Berührungsloses Verfahren: Im Gegensatz zu herkömmlichen, auf Kontakt basierenden Reinigungsmethoden, die mechanische Kräfte auf die Oberfläche ausüben können, was zu Beschädigungen oder Rückständen führen kann, ist die Laserreinigung nicht abrasiv und berührungslos. Dadurch wird das Risiko von Oberflächenbeschädigungen und Sekundärverschmutzungen ausgeschlossen und die Unversehrtheit des gereinigten Objekts bewahrt.

2.3 Vielseitigkeit und Zugänglichkeit: Laserstrahlen können durch optische Fasern übertragen und mit Robotersystemen oder Manipulatoren für den Fernbetrieb integriert werden. Dies ermöglicht die Reinigung von schwer zugänglichen Bereichen und Komponenten, die mit herkömmlichen Methoden nicht erreicht werden können. Außerdem wird die Sicherheit des Bedieners erhöht, da Reinigungsarbeiten in gefährlichen Umgebungen ohne direkte menschliche Anwesenheit möglich sind.

2.4 Präzision und Selektivität: Die Laserreinigung kann ein breites Spektrum an Verunreinigungen von verschiedenen Materialoberflächen mit unvergleichlicher Präzision entfernen. Dabei werden Reinheitsgrade erreicht, die mit herkömmlichen Methoden oft unerreichbar sind. Das Verfahren kann so fein abgestimmt werden, dass Verunreinigungen selektiv entfernt werden, ohne das darunter liegende Substrat zu beeinträchtigen, was es ideal für empfindliche oder hochwertige Komponenten macht.

2.5 Hohe Effizienz: Laser-Reinigungsverfahren sind in der Regel schneller als herkömmliche Methoden und verkürzen die Reinigungszyklen erheblich. Dieser Hochgeschwindigkeitsbetrieb führt zu einer höheren Produktivität und geringeren Ausfallzeiten bei industriellen Anwendungen.

2.6 Langfristige Kosteneffizienz: Während die Erstinvestition in ein Laserreinigungssystem beträchtlich ist, sind die langfristigen Betriebskosten gering. Diese Systeme bieten eine stabile, langfristige Leistung mit minimalen Verbrauchsmaterialien. Die Betriebskosten beschränken sich in erster Linie auf die Stromkosten, so dass sie auf lange Sicht wirtschaftlich vorteilhaft sind, insbesondere bei Anwendungen mit hohem Durchsatz oder kontinuierlicher Reinigung.

2.7 Automatisierungspotenzial: Laserreinigungssysteme lassen sich problemlos in automatisierte Produktionslinien integrieren, was die Prozesskonsistenz verbessert und eine Inline-Reinigung ohne Unterbrechung des Produktionsflusses ermöglicht. Diese Integrationsfähigkeit passt gut zu den Grundsätzen von Industrie 4.0 und Initiativen für eine intelligente Fertigung.

Das gepulste Nd:YAG-Laser-Reinigungsverfahren nutzt die einzigartigen Eigenschaften des optischen Laserpulses und basiert im Wesentlichen auf den photophysikalischen Reaktionen, die an der Schnittstelle zwischen einem hochintensiven, kurzzeitigen Laserstrahl und der Verschmutzungsschicht ablaufen.

Die zugrundeliegenden physikalischen Prinzipien können wie folgt beschrieben werden:

a) Der emittierte Laserstrahl wird selektiv von der Kontaminationsschicht auf der Zieloberfläche absorbiert.

b) Diese schnelle Absorption konzentrierter Energie führt zur Bildung eines sich schnell ausdehnenden Plasmas mit hoher Temperatur - einem hoch ionisierten, instabilen Gaszustand. Diese Plasmabildung löst die Ausbreitung von Stoßwellen aus.

c) Diese Schockwellen erleichtern die Fragmentierung und den anschließenden Auswurf der Schadstoffe von der Oberfläche.

d) Entscheidend für diesen Prozess ist die Pulsbreite des Lasers, die ausreichend kurz sein muss, um einen Wärmestau und eine mögliche thermische Schädigung des darunter liegenden Substrats zu verhindern.

e) Experimentelle Belege deuten darauf hin, dass bei Vorhandensein von Oberflächenoxiden auf Metallen die Plasmabildung vorzugsweise an der Metall-Oxid-Grenzfläche erfolgt.

Die Plasmabildung wird erst eingeleitet, wenn die Laserenergiedichte einen bestimmten Schwellenwert überschreitet, der von den Eigenschaften der zu entfernenden Verunreinigung oder Oxidschicht abhängt.

Überschreitet die Energiedichte jedoch einen höheren Schwellenwert, besteht die Gefahr, dass das Grundmaterial beschädigt wird.

Um eine wirksame Reinigung zu erreichen und gleichzeitig die Integrität des Substrats zu bewahren, ist eine präzise Einstellung der Laserparameter entscheidend. Die Energiedichte des optischen Pulses muss sorgfältig gesteuert werden, um innerhalb des Fensters zwischen diesen beiden Schwellenwerten zu liegen.

Jeder Laserpuls trägt nur eine begrenzte Dicke der Verschmutzungsschicht ab. Bei stärkeren Verunreinigungen sind in der Regel mehrere Pulse erforderlich, um eine vollständige Reinigung zu erreichen.

Die Anzahl der für eine gründliche Oberflächenreinigung erforderlichen Impulse ist direkt proportional zum Grad der Verschmutzung. Ein wesentlicher Vorteil dieses Zwei-Schwellen-Mechanismus ist die inhärente Selbstregulierung des Reinigungsprozesses.

Laserpulse mit Energiedichten oberhalb der unteren Schwelle entfernen weiterhin Verunreinigungen, bis das Grundmaterial freigelegt ist.

Entscheidend ist, dass der Reinigungsprozess automatisch beendet wird, solange die Energiedichte unter der Schadensschwelle des Substratmaterials bleibt, ohne die Integrität der darunter liegenden Oberfläche zu beeinträchtigen.

Die Laserreinigung ist eine vielseitige Technik, mit der sowohl organische als auch anorganische Verunreinigungen wie Metallkorrosion, Metallpartikel, Staub usw. wirksam entfernt werden können. Im Folgenden werden einige praktische Anwendungen dieser Technologie vorgestellt, die bereits einen hohen Reifegrad erreicht hat und weit verbreitet ist.

Jedes Jahr produzieren Reifenhersteller rund um den Globus Hunderte Millionen Reifen. Während des Produktionsprozesses muss die Reinigung der Reifenformen effizient und effektiv sein, um die Ausfallzeiten zu minimieren.

Bei herkömmlichen Reinigungsverfahren wie Sandstrahlen, Ultraschallreinigung oder Kohlendioxidreinigung muss die Form mehrere Stunden lang abkühlen, bevor sie zur Reinigungsanlage transportiert wird. Dieser Prozess nimmt viel Zeit in Anspruch und kann leicht die Genauigkeit der Form beeinträchtigen. Darüber hinaus können die Verwendung chemischer Lösungsmittel und der daraus resultierende Lärm Bedenken hinsichtlich der Sicherheit und des Umweltschutzes aufkommen lassen.

Das Laserreinigungsverfahren bietet eine Lösung für diese Herausforderungen. Da der Laser durch Glasfasern übertragen werden kann, ist er sehr flexibel einsetzbar. Außerdem kann das Laserreinigungsverfahren mit Glasfasern kombiniert werden, um das Licht auf schwer zugängliche Bereiche der Form zu lenken und so die Reinigung zu erleichtern. Darüber hinaus vergast das Laserreinigungsverfahren den Gummi nicht, so dass die Gefahr von giftigen Gasemissionen entfällt und eine sichere Arbeitsumgebung gewährleistet ist.

Die Laserreinigungstechnologie für Reifenformen hat sich in der europäischen und amerikanischen Reifenindustrie weit verbreitet.

Wirkung der Laserreinigung von Reifen

Obwohl die Anschaffungskosten für eine Laserreinigungsanlage hoch sind, können die Vorteile wie verringerte Ausfallzeiten, vermiedene Formschäden, verbesserte Sicherheit und geringerer Rohstoffverbrauch diese Investition schnell ausgleichen.

Einem Reinigungstest zufolge, der in der Produktionslinie eines Reifenherstellers durchgeführt wurde, kann ein Satz großer Lkw-Reifenformen mit der Laser-Reinigungsanlage in nur 2 Stunden online gereinigt werden.

Im Vergleich zu herkömmlichen Reinigungsmethoden liegen die wirtschaftlichen Vorteile der Laserreinigung auf der Hand.

In der Lebensmittelindustrie muss die elastische Antihaftfolie auf den Formen regelmäßig erneuert werden, um die Hygiene zu gewährleisten. Die Laserreinigung, die ohne chemische Mittel auskommt, ist auch für diese Anwendung gut geeignet.

Schimmelpilz-Reinigungseffekt

Die Laserreinigungstechnologie wird in großem Umfang für die Wartung von Waffen eingesetzt.

Das Laser-Reinigungssystem ist ein effizientes und schnelles Verfahren zur Entfernung von Rost und Verunreinigungen, das auch eine selektive Entfernung ermöglicht, was zu einem automatisierten Reinigungsprozess führt.

Im Vergleich zur chemischen Reinigung bietet die Laserreinigung nicht nur ein höheres Maß an Sauberkeit, sondern minimiert auch die Oberflächenbeschädigung der zu reinigenden Objekte.

Darüber hinaus kann durch die Einstellung verschiedener Parameter ein dichter Oxidschutzfilm oder eine Metallschmelzschicht auf Metalloberflächen gebildet werden, was deren Festigkeit und Korrosionsbeständigkeit erhöht.

Schließlich ist der bei der Laserreinigung anfallende Abfall umweltfreundlich, und der Prozess kann ferngesteuert durchgeführt werden, was das Risiko von Gesundheitsrisiken für die Bediener verringert.

In Europa sind Laserreinigungssysteme in der Luftfahrtindustrie seit langem weit verbreitet.

Die Oberflächen von Flugzeugen müssen nach einer gewissen Zeit neu lackiert werden, doch zuvor muss die alte Farbe vollständig entfernt werden.

Herkömmliche mechanische Entlackungsmethoden können die Metalloberfläche des Flugzeugs leicht beschädigen und stellen eine Gefahr für den sicheren Flug dar.

Durch den Einsatz mehrerer Laser-Reinigungssysteme kann die Lackschicht auf der Oberfläche eines A320-Airbus jedoch innerhalb von zwei Tagen vollständig entfernt werden, ohne die Metalloberfläche zu beschädigen.

Mit dem rasanten Wachstum der chinesischen Wirtschaft werden immer mehr Wolkenkratzer gebaut, und die Reinigung ihrer Außenwände wird zu einer immer größeren Herausforderung. Das Laserlaste-Laserreinigungssystem bietet eine effektive Lösung für die Reinigung von Gebäudeaußenwänden durch optische Fasern mit einer Länge von bis zu 70 Metern.

Dieses System kann alle Arten von Verschmutzungen von verschiedenen Oberflächen wie Stein, Metall und Glas effektiv reinigen, was zu einer Reinigungseffizienz führt, die um ein Vielfaches höher ist als bei herkömmlichen Reinigungsmethoden.

Es kann auch schwarze Flecken und Verfärbungen von verschiedenen Steinmaterialien entfernen, die im Außenbereich von Gebäuden verwendet werden.

Experimente mit dem Laserreinigungssystem an Gebäuden und Steintafeln des Songshan Shaolin-Tempels haben gezeigt, dass die Laserreinigung eine äußerst positive Wirkung auf den Schutz alter Gebäude und die Wiederherstellung ihres Aussehens hat.

In der Elektronikindustrie wird die Lasertechnologie zur Oxidentfernung eingesetzt. Eine präzise Dekontamination ist in dieser Branche von entscheidender Bedeutung, weshalb die Oxidentfernung mit dem Laser eine ideale Lösung darstellt.

Vor dem Schweißen einer Leiterplatte müssen alle Oxide von den Bauteilstiften entfernt werden, um einen optimalen elektrischen Kontakt zu gewährleisten. Dieser Vorgang darf die Stifte nicht beschädigen.

Die Laserreinigung ist in der Lage, diese Anforderungen zu erfüllen und ist äußerst effizient. Für eine wirksame Dekontamination muss ein einzelner Stift nur einmal dem Laser ausgesetzt werden.

In der Präzisionsmaschinenindustrie ist es häufig erforderlich, Ester und Mineralöle, die zur Schmierung und zum Korrosionsschutz verwendet werden, von Teilen zu entfernen. Dies geschieht in der Regel mit chemischen Methoden, aber die chemische Reinigung hinterlässt oft Rückstände.

Die Laserentesterung ist eine Alternative, die Ester und Mineralöle vollständig entfernen kann, ohne die Oberfläche der Teile zu beschädigen. Dies wird durch den Einsatz einer Stoßwelle erreicht.

Die Schockwelle entsteht durch die explosive Vergasung der dünnen Oxidschicht auf der Oberfläche der Teile, was zur Beseitigung von Schadstoffen führt, und nicht durch mechanische Wechselwirkung.

Diese Methode der Laserreinigung wird in der Luft- und Raumfahrtindustrie häufig zur gründlichen Entesterung mechanischer Teile eingesetzt.

Es kann auch bei der Bearbeitung mechanischer Teile eingesetzt werden, um Ölester zu entfernen.

Das Laserreinigungssystem wird auch bei der Reinigung von Rohren in Kernkraftwerksreaktoren eingesetzt.

Durch den Einsatz von Lichtwellenleitern wird ein Hochleistungslaserstrahl in den Reaktor eingeführt, um radioaktiven Staub direkt zu entfernen, was zu leicht zu reinigenden Materialien führt. Außerdem gewährleistet die Fernsteuerung die Sicherheit des Personals.

Zusammenfassend lässt sich sagen, dass die Laserreinigung in vielen Bereichen eine entscheidende Rolle spielt, z. B. in der Automobilherstellung, bei der Reinigung von Halbleiterwafern, bei der Verarbeitung und Herstellung von Präzisionsteilen, bei der Reinigung von Militärausrüstung, bei der Reinigung von Gebäudeaußenwänden, beim Schutz von Kulturgütern, bei der Reinigung von Leiterplatten, bei der Verarbeitung und Herstellung von Präzisionsteilen, bei der LCD-Reinigung, bei der Entfernung von Kaugummirückständen und in vielen anderen Bereichen.

① Laser-Trockenreinigungsverfahren, auch bekannt als direkte Strahlungsdekontamination durch gepulste Laser. Bei dieser Technik werden hochenergetische Laserpulse eingesetzt, um Verunreinigungen direkt und ohne zusätzliche Medien von der Substratoberfläche abzutragen.

Bei der lasergestützten Flüssigkeitsfilm-Methode wird vor der Laserbestrahlung ein dünner Flüssigkeitsfilm auf die Substratoberfläche aufgebracht. Die Flüssigkeit erhöht die Reinigungseffizienz, indem sie die Laserenergie absorbiert und die Entfernung von Verunreinigungen durch örtliche Verdampfung und akustische Stoßwellen erleichtert.

③ Bei der Laserreinigung mit Inertgasunterstützung wird die Laserstrahlung mit einem gleichzeitigen Inertgasstrom kombiniert. Während der Laser die Verunreinigungen abträgt, entfernt das Inertgas (in der Regel Argon oder Stickstoff) sofort die Ablagerungen und verhindert eine erneute Ablagerung und Oxidation. Diese Methode ist besonders effektiv bei empfindlichen Oberflächen oder bei der Arbeit mit reaktiven Materialien.

④ Bei der Laser-Chemie-Hybridreinigung, die vor allem bei empfindlichen steinernen Kulturgütern zum Einsatz kommt, werden Verunreinigungen mit Hilfe von Laserstrahlung gelöst und anschließend gezielt nicht-korrosive chemische Reinigungsmittel aufgetragen. Dieses zweistufige Verfahren ermöglicht eine sanftere Reinigung empfindlicher Artefakte.

Die ersten drei Methoden sind in der industriellen Anwendung weit verbreitet, während die vierte Methode speziellen Konservierungsarbeiten vorbehalten ist.

Die Laserreinigungstechnologie wird international seit über einem Jahrzehnt für Steinmaterialien eingesetzt und hat ihre Wirksamkeit bei der Erhaltung des kulturellen Erbes und der industriellen Oberflächenvorbereitung bewiesen. In China hat sich die Laserreinigung für Steinmaterialien langsamer durchgesetzt, was in erster Linie an den anfänglich hohen Investitionskosten für die Laserausrüstung liegt.

Trotz der höheren Anfangsinvestitionen bietet die Laserreinigung erhebliche Vorteile gegenüber herkömmlichen Methoden, darunter:

Mit der Weiterentwicklung der Lasertechnologie, der Verbesserung der Strahlqualität, des Wirkungsgrads und der Systemintegration sowie der zunehmenden Kosteneffizienz und Verfügbarkeit der Geräte wird die Laserreinigung eine immer wichtigere Rolle in der Reinigungsbranche für Steinmaterialien spielen. Dieser Trend wird durch die wachsende Nachfrage nach nachhaltigen und hochpräzisen Oberflächenbehandlungsverfahren in verschiedenen Sektoren, von der Erhaltung des kulturellen Erbes bis hin zur modernen Fertigung, noch verstärkt.